Изобретение относится к цветной металлургии и может быть использовано при производстве магния и хлора электролизом безводных хлоридов.

При производстве магния электролизом, например, карналлита на 1 т магния образуется до 3 т хлора. Это приводит к необходимости кооперирования производства магния с хлорпотребляющими технологиями, например, с производством титана, редких металлов, продуктов хлорорганического синтеза, сжиженного хлора и т.д. При этом степень использования хлора составляет 96-98%. Отходящие газы, содержащие хлор, хлороводород, диоксид углерода и др., перед выбросом в атмосферу подвергают очистке от вредных примесей.

Известен способ получения магния и хлора электролизом безводных карналлита и хлорида магния /А.И. Иванов, М.Б. Ляндрес, О.В. Прокофьев. Производство магния. М.: Металлургия, 1979, 376 с./. Обезвреживание отходящих газов от хлора и хлороводорода осуществляют известковым молоком, содержащим 95-105 г/дм3 СаО.

Известковое молоко циркулирует в системе бак-сборник - насос - скруббер до остаточного содержания СаО ~ 20 г/дм3 и затем выводится из системы. При этом протекают следующие реакции:

Са(ОН)2 + 2НС1--> CaCl2 + 2H2O

2Са(ОН)2 + 2Cl2-->CaCl2 + Ca(OCl)2 + 2H2O

Недостатком данного способа является образование гипохлорита кальция.

Образующееся известковое молоко содержит до 100 г/дм3 "активного" хлора (гипохлорита кальция), сброс которого в водоемы недопустим. Поэтому такие стоки перед сбросом подвергают обезвреживанию. Разложение гипохлорита кальция осуществляют 10-20%-ным раствором соляной кислоты. При этом выделяется хлор по реакции:

Са(СlO)2 + 4НС1-->CaCl2 + 2Cl2 + 2H2O

По этому способу возможно получение хлора. Однако из-за взрывоопасности процесса, связанной с образованием диоксида хлора, этот метод не получил распространения.

Наиболее близким аналогом к заявленному способу по совокупности признаков является известный способ производства магния и хлора /М.А. Эйдензон. Производство магния и хлора электролизом расплавленного хлористого магния. М.: Металлургия, 1964, 126 с./.

Сущность способа заключается в том, что образующие хлорсодержащие абгазы обрабатывают известковым молоком в скруббере. Образующееся отработанное известковое молоко, содержащее до 100 г/дм3 гипохлорита кальция и до 20 г/дм3 оксида кальция, обезвреживают в две стадии: острым паром при температуре 85-95oС в присутствии катализатора до содержания 2 г/дм3 Са(СlO)2, а затем гидросульфидом или полисульфидами натрия.

Недостатками данного способа является следующее.

Из-за малой поверхности контакта между катализатором и обезвреживаемым раствором разложение гипохлорита кальция протекает не только по варианту каталитического разложения  но и по варианту термического разложения

но и по варианту термического разложения  т.е. с образованием значительного количества хлората кальция.

т.е. с образованием значительного количества хлората кальция.

Такие растворы не находят применения, а способ разложения Са(СlO3)2 в условиях газоочистки неприемлем, сброс их со стоками недопустим, т.к. наносит значительный ущерб окружающей среде.

Заявляемое техническое решение направлено на получение магния и хлора электролизом безводных хлоридов, использование хлора в производстве магния и в хлорпотребляющих производствах, очистку отходящих абгазов магниевого и хлорпотребляющих производств с получением хлормагниевых растворов, утилизируемых после обработки хлороводородом или соляной кислотой до рН 1,0-5,5 в качестве сырья для получения безводных хлоридов магния.

Данная задача решается предлагаемым способом получения магния и хлора, сущность которого заключается в следующей совокупности существенных признаков:

- обезвреживание отходящих абгазов от хлора и хлороводорода ведут щелочным сорбентом в присутствии карбамида, взятого в количестве 10-80 кг (в пересчете на 100 %-ный карбамид) на 1 м3 щелочного сорбента.

Отличительными признаками также являются:

- в качестве щелочного сорбента используют оксидные соединения магния - магнезит и/или брусит;

- процесс ведут при температуре 30-100oС;

- хлормагниевые растворы, полученные после обезвреживания абгазов, обрабатывают газообразным хлороводородом или соляной кислотой при рН 1,0-5,5;

- хлормагниевые растворы направляют на получение безводных хлоридов магния, возвращаемых в процесс.

Предлагаемый способ осуществляют следующим образом.

При электролизе, например, расплавленного карналлита образуются магний и хлор, используемый в производстве магния для подавления гидролиза хлорида магния в процессе его обезвоживания, а также в хлорпотребляющем производстве, например, в производстве титана. Отходящие абгазы, содержащие хлор и хлороводород, подвергают очистке щелочным сорбентом (бруситовым или магнезиальным молоком) в присутствии карбамида или отходов его производства (сметки, образующиеся при периодической чистке технологического оборудования, при сборе россыпей карбамида, проведения складских операций и др.), взятого в количестве 10-80 кг/м3 при температуре 30-100oС. Образующиеся хлормагниевые растворы обрабатывают хлороводородом или соляной кислотой при рН 1,0-5,5, а затем направляют на получение безводных хлоридов магния.

Как показали проведенные исследования, очистка отходящих абгазов от хлора и хлороводорода щелочным реагентом в присутствии карбамида, являющегося восстановителем, протекает без образования гипохлоритов и хлоратов, при этом отпадает необходимость следующей стадии - обезвреживания отработанного молока, содержащего кислородные соединения хлора, являющиеся сильными окислителями. Хлор по предлагаемому способу утилизируется в виде хлоридов.

Процесс протекает по следующим реакциям:

2Mg(OH)2 + 2Cl2-->MgCl2 + Mg(OCl)2 + 2H2O

3Mg(OCl)2 + 2(Н2N)2СО --> 3MgCl2 + 4Н2О + 2СО2 + 2N2

Эти реакции протекают параллельно, карбамид используется для разложения образующегося гипохлорита магния ("активного" хлора), и при этом не образуется хлорат.

Использование карбамида на стадии очистки отходящих абгазов от хлора щелочными сорбентами ранее не применялось и в данном случае дало следующий эффект:

- утилизация хлора в виде хлоридов, а именно, хлорида магния, являющегося сырьем для получения магния.

Растворы, полученные после обезвреживания абгазов, помимо хлорида магния содержат и карбонат магния, образующийся по реакции:

Это приводит к неоправданной потере магния.

Для избежания потерь магния раствор дополнительно обрабатывают газообразным хлороводородом или соляной кислотой при рН 1,0-5,5.

При этом карбонат магния растворяется и переходит в хлорид. Полученный раствор хлорида магния направляют на получение безводного хлорида магния, используемого в качестве сырья для получения магния.

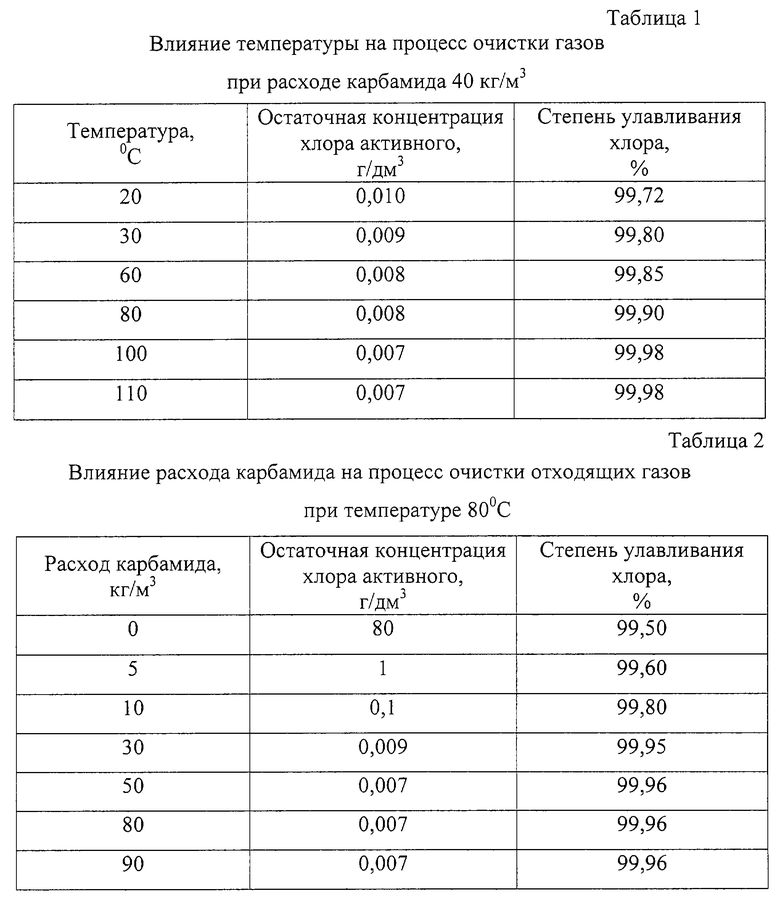

Оптимальное количество карбамида выбрано на основании результатов проведенных исследований. При расходе карбамида менее 10 кг/м3 происходит образование гипохлоритов и хлоратов. При расходе карбамида более чем 80 кг/м3 не наблюдается образования кислородных соединений хлора. Кроме того, это влечет к значительному неоправданному расходу карбамида.

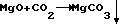

При температуре менее 30oС наблюдается незначительное образование гипохлоритов, а при температуре более 100oС увеличиваются энергозатраты, т.к. для достижения заданной температуры не хватает тепла отходящих газов.

Обработка растворов после обезвреживания абгазов газообразным хлороводородом или соляной кислотой при рН > 5,5 нецелесообразна, т.к. скорость растворения карбоната магния невелика, а при рН <1, содержание свободной соляной кислоты составляет ~ 15-20 г/дм3, что затрудняет дальнейшую переработку растворов с получением безводной соли.

Количественное обоснование параметров процесса приведено в примерах.

Анализ патентной и научно-технической документации свидетельствует о том, что в источниках информации не обнаружено описание способов, аналогичных предложенному и совпадающих с заявляемым техническим решением по совокупности существенных признаков.

Анализ уровня техники в отношении совокупности всех существенных признаков заявляемого технического решения показывает, что предложенный способ соответствует критерию "новизны".

Проверка соответствия заявленного изобретения требованию "изобретательского уровня" в отношении совокупности существенных признаков свидетельствует о том, что предлагаемый способ не следует для специалистов явным образом из известного уровня техники. В частности, из известного уровня техники явным образом не вытекает тот факт, что очистка отходящих газов от хлора в присутствии карбамида приводит к достижению технического результата - обезвреживанию и утилизации хлора в виде хлоридов.

Сведения, подтверждающие возможность осуществления изобретения, приведены в примере.

Пример

При электролизе карналлита на 1 т магния получено 2,85 т хлора, который использовали для получения безводных хлоридных солей магния и в производстве титана. Степень использования хлора составила 98-99%. Отходящие абгазы, содержащие 3,6 Сl2 г/м3, направили на очистку щелочным реагентом в присутствии карбамида. В качестве карбамида использовали сметки, которые растворяли в воде из расчета 200 кг/м3. Расход карбамида составил 10-80 кг/м3. При таком его расходе не происходит образования кислородсодержащих соединений хлора в процессе циркуляции пульпы при очистке отходящих газов.

При температуре 30oС скорость процесса недостаточно высокая, с увеличением температуры скорость процесса возрастает.

Влияние расхода карбамида и температуры на процесс очистки отходящих газов от хлора и хлороводорода приведены в табл.1 и 2.

Как следует из данных табл. 1 и 2, оптимальными условиями обезвреживания хлора и его утилизация в форме хлоридов являются расход 100 %-го карбамида 10-80 кг на 1 м3 щелочного реагента и температура 30-100oС.

Чем выше концентрация хлора, тем быстрее срабатывается щелочной сорбент, и образуется раствор хлорида магния.

Образующийся хлормагниевый раствор после обезвреживания абгазов, содержащий 180-220 г/дм3 MgCl2 и 15-30 г/дм3 MgCO3, обрабатывают 15 %-ной соляной кислотой до рН 5,0. При этом карбонат переходит в раствор в виде хлорида магния. Полученный раствор упаривают до концентрации 300-350 г/дм3 MgCl2 и направляют на получение безводных солей магния.

Таким образом, предлагаемый способ получения магния и хлора электролизом безводных хлоридов позволяет утилизировать хлор абгазов в форме хлоридов с получением хлорида магния, возвращаемого в процесс, и исключить стадию обезвреживания отработанного молока, поскольку в процессе очистки абгазов от хлора в присутствии мочевины не образуются хлораты и гипохлориты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ МАГНИЙ | 2004 |

|

RU2259320C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 1994 |

|

RU2082826C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РУДЫ, СОДЕРЖАЩЕЙ СИЛИКАТЫ МАГНИЯ | 2006 |

|

RU2332474C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2001 |

|

RU2218452C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ ЗОЛЫ ОТ СЖИГАНИЯ БУРЫХ УГЛЕЙ | 2005 |

|

RU2302474C2 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТИТАНО-МАГНИЕВОГО ПРОИЗВОДСТВА | 2014 |

|

RU2571767C2 |

| СПОСОБ ОЧИСТКИ АБГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА ОТ ХЛОРА И ХЛОРИСТОГО ВОДОРОДА | 2003 |

|

RU2243024C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА С ПОЛУЧЕНИЕМ ЧИСТОГО ДИОКСИДА КРЕМНИЯ | 2003 |

|

RU2243154C2 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО КАРНАЛЛИТА | 2004 |

|

RU2262483C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2003 |

|

RU2241670C1 |

Изобретение относится к цветной металлургии и может быть использовано при производстве магния и хлора электролизом безводных хлоридов. В предложенном способе, включающем электролиз безводных хлоридов, использование образующегося хлора в хлорпотребляющих производствах и обезвреживание содержащих хлор и хлороводород абгазов щелочным сорбентом с получением хлормагниевых растворов, согласно изобретению, обезвреживание абгазов ведут в присутствии карбамида, взятого в количестве 10-80 кг в пересчете на 100%-ный карбамид на 1 м3 щелочного сорбента, при этом в качестве щелочного сорбента используют оксидные соединения магния - магнезит и/или брусит, обезвреживание ведут при 30-100oС, а полученные хлормагниевые растворы обрабатывают газообразным хлороводородом или соляной кислотой при рН ~ 1,0-5,5 и направляют на получение безводных хлоридов магния. Обеспечивается утилизация абгазов и исключается стадия обезвреживания отработанного молока. 4 з.п. ф-лы, 2 табл.

| ЭЙДЕНЗОН М.А | |||

| Производство магния и хлора электролизом расплавленного хлористого магния | |||

| - М.: Металлургия, 1964, с.148-151 | |||

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ХЛОРСОДЕРЖАЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1999 |

|

RU2166008C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДЯЩИХ ГАЗОВ МАГНИЕВОГО ПРОИЗВОДСТВА | 1996 |

|

RU2115748C1 |

| АВТОМАТ ДЛЯ ОБАНДЕРОЛИВАНИЯ ШТУЧНЫХ ПРЕДМЕТОВ | 0 |

|

SU285485A1 |

Авторы

Даты

2003-07-27—Публикация

2001-12-26—Подача