Изобретение относится к катализаторам для очистки нефти и нефтяных дистиллятов от меркаптанов, конкретно к катализаторам окислительной демеркаптанизации указанных продуктов, и может быть использовано в нефтеперерабатывающей промышленности.

В настоящее время для удаления меркаптанов, наряду с методом исчерпывающего каталитического гидрирования с последующим окислением сероводорода, широкое распространение получил метод окислительной демеркаптанизации (ОДМ) - каталитическое окисление меркаптанов кислородом или воздухом с образованием нетоксичных и лишенных сильного запаха органических дисульфидов:

Известен ряд катализаторов ОДМ, активных только в присутствии водных щелочей. В большинстве таких катализаторов активной составляющей является фталоцианин кобальта (например, RU 2224006, SU 823418, US 3409543, US 4481106, DE 3008284, EP 394571). Основными недостатками этого метода ОДМ является необходимость использования больших объемов водной щелочи, требующих отделения, с последующим проведением высокозатратной стадии утилизации сернистощелочных стоков, а также быстрая коррозия аппаратуры.

В последнее время появились катализаторы для проведения бесщелочной ОДМ нефти, газоконденсата или нефтяных фракций. Это прежде всего катализаторы на основе растворов комплексов производных переходных металлов с азотсодержащими лигандами в полярных средах (вода, спирты). В качестве производных переходных металлов могут использоваться хлориды, ацетаты, оксихлориды или нафтенаты кобальта, никеля или меди, а в качестве азотсодержащих лигандов используют алифатические амины или амиды (RU 2358004, RU 2408426, RU 2408658, FR 2573087). Известно также проведение бесщелочной ОДМ в присутствии гетерогенных катализаторов (нанесенных на твердые носители) с аналогичным составом активного компонента (GB 167017, EP 0252853, RU 2076892). Отказ от использования водной щелочи при очистке нефти и нефтяных дистиллятов от меркаптанов является существенным достижением, однако недостатком таких катализаторов является недостаточно высокая конверсия меркаптанов и низкая стабильность катализатора.

Наиболее близким к предлагаемому катализатору для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов является катализатор, описанный в патенте RU 2326735, B01J 37/04, B01J 32/00, B01J 31/18, B01J 31/30, C10G 27/08, опубл. 20.06.2008 (прототип). Катализатор-прототип содержит 1-5% производного переходного металла и 95-99% алюмосиликата слоистой структуры. В качестве производного переходного металла используют хлорид меди (I) или хлорид меди (II), связанный в комплекс с аммиаком, а в качестве алюмосиликата минерал из групп гидрослюд или слоистых силикатов, причем нанесение хлорида меди производят из спиртового или водноспиртового раствора.

Основными недостатками катализатора-прототипа являются невысокая степень демеркаптанизации меркаптанов в нефти и нефтяных дистиллятах, вызванная низкой стабильностью катализатора.

Задачей изобретения является создание катализатора для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов, который будет отличаться более высокой активностью и стабильностью, что позволит повысить степень демеркаптанизации углеводородного сырья.

Задачей изобретения является также разработка способа получения заявляемого катализатора, который будет отличаться технологичностью и позволит получать катализатор с высокой активностью и стабильностью.

Задачей изобретения является также разработка способа восстановления активности катализатора, который позволит в несколько раз увеличить межрегенерационный срок использования катализатора и оборудования.

Решение поставленной задачи достигается предлагаемыми:

- катализатором для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов, содержащим комплекс соли меди с азотсодержащим лигандом, иммобилизованный на носителе, который в качестве соли меди содержит соли разновалентных ионов меди при массовом соотношении разновалентных ионов CuI/CuII, равном 0.2-2.6/1, в качестве азотсодержащего лиганда - моноэтаноламин при массовом соотношении общий металл:моноэтаноламин 0.7-2.9:1, при этом комплекс разновалентных солей меди с моноэтаноламином является твердофазным и имеет следующую формулу (CuIA)x[(CuIIA)2O]yLz, где A - анион соляной или уксусной кислоты, L - моноэтаноламин, x=0,041-0,57, y=0,23-0,49, z=0,17-0,45, а массовое соотношение общий металл:носитель составляет 1.0-10.0:100.

В качестве носителя катализатор может содержать или активированный уголь, или пористый микросферический оксид алюминия, или другой пористый носитель.

- способом получения предлагаемого катализатора, включающим иммобилизацию комплекса соли меди с азотсодержащим лигандом на носителе, в котором для получения комплекса разновалентных солей меди с моноэтаноламином расчетное количество хлорида и/или ацетата одновалентной меди диспергируют в алифатическом спирте, добавляют расчетное количество моноэтаноламина и перемешивают в атмосфере кислорода или воздуха до прекращения поглощения кислорода, отделяют осадок и высушивают, полученный комплекс диспергируют в углеводороде и добавляют при перемешивании предварительно увлажненный носитель.

Моноэтаноламин можно добавлять в виде его раствора в алифатическом спирте.

В качестве носителя можно использовать либо активированный уголь, либо пористый микросферический оксид алюминия, либо другой пористый носитель.

- способом восстановления активности предлагаемого катализатора, заключающимся в том, что катализатор, не удаляя его из реактора для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов, в котором катализатор помещен на пористый фильтр, освобождают от остатков очищаемых углеводородов последовательной продувкой инертным газом и острым водяным паром, охлаждают, заливают суспензией в углеводороде твердофазного комплекса разновалентных солей меди с моноэтаноламином и циркулируют углеводородный растворитель через слой катализатора.

Концентрация твердофазного комплекса разновалентных солей меди с моноэтаноламином в углеводородной суспензии не превышает 14 г/л.

Предлагаемый катализатор получают следующим образом.

В алифатическом спирте диспергируют расчетное количество хлорида и/или ацетата меди (I), вводят необходимое количество моноэтаноламина (МЭА) или его раствора в алифатическом спирте, исходя из требуемого соотношения Cu/МЭА, и ведут процесс при постоянном перемешивании в атмосфере кислорода или воздуха до прекращения поглощения кислорода. Количество поглощенного кислорода определяли либо по изменению (уменьшению) давления непосредственно в реакторе (см. пример 1), либо реакцию проводят при постоянном давлении в реакторе, соединенном с калиброванной емкостью известного объема (см. данные в таблице 1). Полученный осадок отделяют от спирта декантацией, высушивают и диспергируют в жидком углеводороде алифатического и/или ароматического ряда. В полученную суспензию вводят заданное количество предварительно увлажненного носителя и выдерживают при перемешивании до осветления суспензии. Предварительное увлажнение носителя осуществляют потоком воздуха, насыщенного парами воды. Полученный таким образом иммобилизованный катализатор может быть использован, в зависимости от особенностей конкретной технологии, как в реакторах периодического, так и непрерывного действия.

Процесс окисления соли одновалентной меди кислородом в присутствии МЭА описывается уравнением

2CuCl+1/2O2=Cl-Cu-O-Cu-Cl.

В присутствии МЭА соли одновалентной и двухвалентной меди образуют комплекс разновалентных солей меди с МЭА следующей формулы

(CuIA)x[(CuIIA)2O]yLz,

где A - анион соляной или уксусной кислоты, L - МЭА, x=0,041-0,57, y=0,23-0,49, z=0,17-0,45.

Зная количество исходной соли одновалентной меди и поглощенного кислорода, рассчитывают соотношение Cu(I)/Cu(II) в полученном комплексе по данным волюметрии. Для подтверждения стехиометрии реакции окисления CuCl независимо определяли соотношение Cu(I)/Cu(II) методом полярографии. В сочетании с данными элементного анализа эти результаты позволяют рассчитать значения x, y и z в полученном комплексе.

Приводим примеры осуществления предлагаемого изобретения.

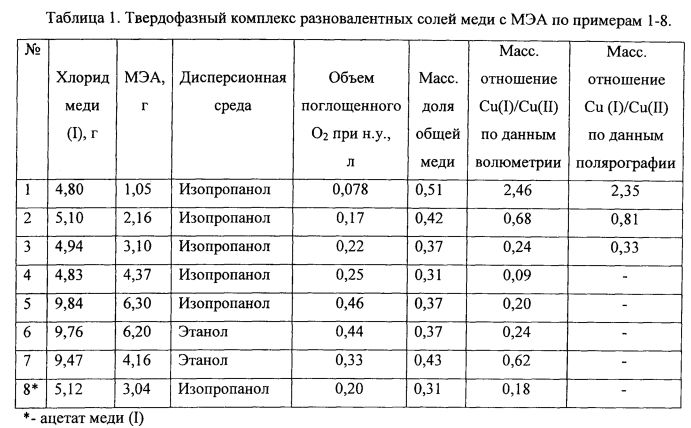

Пример 1. Получение комплекса разновалентных солей меди с моноэтаноламином.

В герметичный стеклянный или металлический реактор емкостью 0,35 л, снабженный рубашкой термостатирования, перемешивающим устройством и мановакууметром, загружают 100 мл изопропилового спирта, диспергируют в нем 4,80 г хлорида меди (I) и при интенсивном перемешивании вводят 1,05 г МЭА. Процесс ведут при температуре 35°C, постоянном перемешивании, непрерывно контролируя изменение давления до полного прекращения поглощения кислорода. Цвет суспензии изменяется от белого до зеленого при сохранении бесцветности дисперсионной среды. По изменению давления рассчитывают объем поглощенного кислорода при н.у. (Гороновский И.Т., Назаренко Ю.П., Некряч Е.Ф. Краткий справочник по химии. «Наукова Думка», Киев-1974. С. 706), указанный объем составляет 0,078 л. Осадок отделяют от дисперсионной среды декантацией, высушивают при температуре 30°C в вакууме до постоянного веса - получают 6,02 г комплекса разновалентных солей меди с МЭА следующей формулы (CuICl)0,57[(CuIICl)2O]0,23 МЭА0,17. Массовое (в данном случае равное атомному) отношение Cu(I)/Cu(II) в полученном комплексе по данным волюметрии составляет 2,46, по данным полярографии - 2.35, массовая доля общей меди в комплексе - 0.51. Состав комплекса подтвержден данными элементного анализа.

Найдено, %: C 7,27; H 1,85; N 3,8; Cu 47,0.

Вычислено, %: C 6,92; H 2,02; N 4,0; Cu 51,0.

Примеры 2-7.

Комплекс получают аналогично примеру 1, но при постоянном давлении кислорода в реакторе и с другими количествами хлорида меди (I) и МЭА. Количество поглощенного O2 определяют по изменению давления в калиброванной емкости известного объема.

Пример 8.

Комплекс получают аналогично примерам 2-7, но вместо хлорида меди (I) используют ацетат меди (I).

Условия опытов и характеристики полученных комплексов по примерам 1-8 приведены в таблице 1.

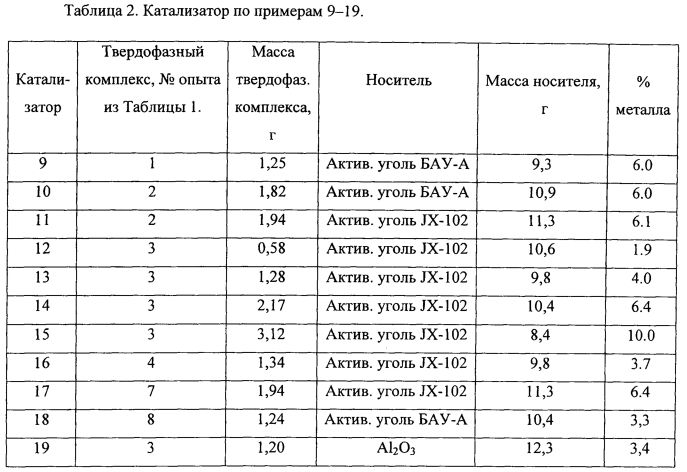

Пример 9. Получение катализатора.

1,25 г полученного по примеру 1 сухого порошка комплекса диспергируют в 100 мл гептана, предварительно введенного в стеклянную круглодонную колбу емкостью 0,35 л. К полученной суспензии при медленном перемешивании (50-100 об/мин) добавляют 9,34 г предварительно увлажненного угля БАУ-А (носителя) и выдерживают при перемешивании до осветления суспензии. Осадок отделяют от гептана и сушат в вакууме до постоянного веса при температуре 30°C, получают 10,46 г катализатора. Расчетное содержание общей меди (активного компонента) в катализаторе составляет 6%, что подтверждается данными аналитических измерений (5,7%).

Примеры 10-19.

Катализатор на основе комплекса, полученного по примерам 2-8, получают аналогично примеру 9, но с другими марками активированного угля, и в примере 19 в качестве носителя используют микросферический оксид алюминия.

Характеристики полученного катализатора приведены в таблице 2.

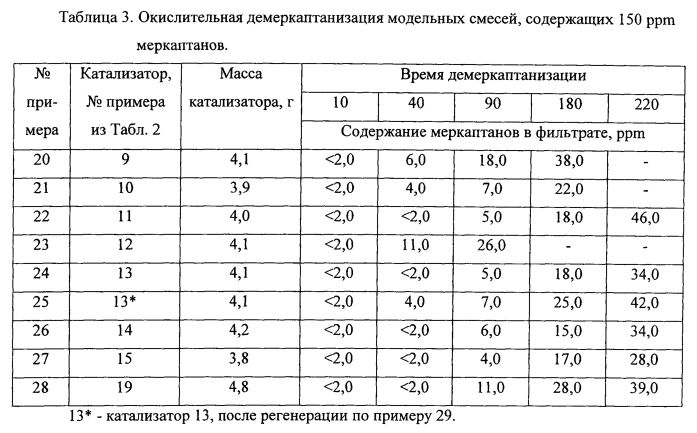

Примеры 20-28. Проведение окислительной демеркаптанизации.

В реактор загружают 4±0,2 г (~10-20 мл, в зависимости от насыпной массы носителя) порошка катализатора, помещая его на стеклянный пористый фильтр. Затем через слой катализатора фильтруют насыщенные кислородом воздуха модельные смеси керосина или дизельного топлива с содержанием меркаптановой серы 150 ppm с объемной скоростью 30 1/час при температуре 70°C, контролируя скорость фильтрации и периодически проводя анализ фильтратов на содержание меркаптановой серы потенциометрическим методом (ГОСТ 17323-71). Результаты приведены в таблице 3.

Пример 29. Восстановление активности катализатора.

При снижении активности на 20-25% катализатор, не удаляя из реактора, освобождают от остатков очищаемых углеводородов последовательной продувкой инертным газом и острым водяным паром, охлаждают. Затем реактор заполняют низкоконцентрированной суспензией 14 г/л (1,4∗10-2-0,7∗10-2 г/мл) твердофазного комплекса разновалентных солей меди с МЭА в гептане и в течение двух часов пропускают через слой катализатора на фильтре. Регенерированный таким образом катализатор полностью восстановил свою активность - см. пример 25 в таблице 3.

Как видно из полученных результатов, через 220 часов непрерывной работы реактора окислительной демеркаптанизации активность катализатора снижается на 20-25% (что соответствует содержанию меркаптановой серы в очищенном продукте ≥30 ppm). Катализатор без стадии удаления из реактора может быть регенерирован по предлагаемому способу - см. пример 29.

Таким образом, как видно из приведенных примеров, предлагаемый катализатор имеет более высокую активность и стабильность, что позволяет повысить степень демеркаптанизации углеводородного сырья. Предлагаемый способ получения заявляемого катализатора отличается технологичностью и позволяет получать катализатор с высокой активностью и стабильностью. Предлагаемый способ восстановления активности заявляемого катализатора позволяет в несколько раз увеличить межрегенерационный срок использования катализатора и оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И НЕФТЯНЫХ ДИСТИЛЛЯТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2408426C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЯНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326735C2 |

| СПОСОБ ОКИСЛИТЕЛЬНОЙ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 2009 |

|

RU2408658C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЯНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ | 2007 |

|

RU2358004C1 |

| Катализатор бесщелочной очистки нефтяного сырья от меркаптанов | 2023 |

|

RU2814276C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ КОМПОЗИЦИЙ ОТ МЕРКАПТАНОВ | 2009 |

|

RU2404225C2 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2427608C2 |

| СПОСОБ ДЕМЕРКАПТАНИЗАЦИИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2076892C1 |

| СПОСОБ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЕПРОДУКТОВ ОТ СЕРОВОДОРОДА | 2000 |

|

RU2167187C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕМЕРКАПТАНИЗАЦИИ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2014 |

|

RU2573838C2 |

Изобретение относится к катализатору для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов. Данный катализатор содержит комплекс соли меди с азотсодержащим лигандом, иммобилизованный на носителе. При этом в качестве соли меди он содержит соли разновалентных ионов меди при массовом соотношении разновалентных ионов CuI/CuII, равном 0.2-2.6/1, в качестве азотсодержащего лиганда - моноэтаноламин при массовом соотношении общий металл:моноэтаноламин 0.7-2.9:1, при этом комплекс разновалентных солей меди с моноэтаноламином является твердофазным и имеет следующую формулу (CuIA)x[(CuIIA)2O]yLz, где A - анион соляной или уксусной кислоты, L - моноэтаноламин, x=0,041-0,57, y=0,23-0,49, z=0,17-0,45, а массовое соотношение общий металл: носитель составляет 1.0-10.0:100. Предлагаемый катализатор позволяет достичь высокой степени демеркаптанизации углеводородного сырья, благодаря его высокой активности и селективности. Изобретение также относится к способу получения такого катализатора, а также способу восстановления его активности. 3 н. и 4 з.п. ф-лы, 3 табл., 29 пр.

1. Катализатор для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов, содержащий комплекс соли меди с азотсодержащим лигандом, иммобилизованный на носителе, отличающийся тем, что в качестве соли меди он содержит соли разновалентных ионов меди при массовом соотношении разновалентных ионов CuI/CuII, равном 0.2-2.6/1, в качестве азотсодержащего лиганда - моноэтаноламин при массовом соотношении общий металл:моноэтаноламин 0.7-2.9:1, при этом комплекс разновалентных солей меди с моноэтаноламином является твердофазным и имеет следующую формулу (CuIA)x[(CuIIA)2O]yLz, где A - анион соляной или уксусной кислоты, L - моноэтаноламин, x=0,041-0,57, y=0,23-0,49, z=0,17-0,45, а массовое соотношение общий металл:носитель составляет 1.0-10.0:100.

2. Катализатор по п.1, отличающийся тем, что в качестве носителя он содержит или активированный уголь, или пористый микросферический оксид алюминия, или другой пористый носитель.

3. Способ получения катализатора по п.1, включающий иммобилизацию комплекса соли меди с азотсодержащим лигандом на носителе, отличающийся тем, что для получения комплекса разновалентных солей меди с моноэтаноламином расчетное количество хлорида и/или ацетата одновалентной меди диспергируют в алифатическом спирте, добавляют расчетное количество моноэтаноламина и перемешивают в атмосфере кислорода или воздуха до прекращения поглощения кислорода, отделяют осадок и высушивают, полученный комплекс диспергируют в углеводороде и добавляют при перемешивании предварительно увлажненный носитель.

4. Способ по п.3, отличающийся тем, что моноэтаноламин добавляют в виде его раствора в алифатическом спирте.

5. Способ по п.3, отличающийся тем, что в качестве носителя используют либо активированный уголь, либо пористый микросферический оксид алюминия, либо другой пористый носитель.

6. Способ восстановления активности катализатора по п.1, заключающийся в том, что катализатор, не удаляя его из реактора для окислительной очистки нефти и нефтяных дистиллятов от меркаптанов, в котором катализатор помещен на пористый фильтр, освобождают от остатков очищаемых углеводородов последовательной продувкой инертным газом и острым водяным паром, охлаждают, заливают суспензией в углеводороде твердофазного комплекса разновалентных солей меди с моноэтаноламином и циркулируют углеводородный растворитель через слой катализатора.

7. Способ по п.6, отличающийся тем, что концентрация твердофазного комплекса разновалентных солей меди с моноэтаноламином в углеводородной суспензии не превышает 14 г/л.

| КАТАЛИЗАТОР ДЛЯ ОКИСЛИТЕЛЬНОЙ ОЧИСТКИ НЕФТИ, ГАЗОКОНДЕНСАТА И НЕФТЯНЫХ ФРАКЦИЙ ОТ МЕРКАПТАНОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326735C2 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ ДЕМЕРКАПТАНИЗАЦИИ НЕФТИ И НЕФТЯНЫХ ДИСТИЛЛЯТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2408426C1 |

| US 8524072 B2, 03.09.2013. | |||

Авторы

Даты

2015-12-20—Публикация

2015-02-24—Подача