Изобретение относится к области неразрушающего контроля качества сварных швов с использованием метода акустической эмиссии.

Известен способ комплексного контроля качества сварных соединений, заключающийся в том, что на начальной стадии метода неразрушающего контроля используют метод акустической эмиссии, а на последующих стадиях - другие методы неразрушающего контроля. Кроме того, акустико-эмиссионный контроль выполняют в процессе сварки на стадии формирования и охлаждения сварного шва, выявляют акустико-эмиссионно-активные области, а по окончании сварки неразрушающий контроль осуществляют другими методами в объеме, не превышающем объем акустико-эмиссионно-активных областей. Кроме того, по окончании сварки контроль осуществляют ультразвуковым методом (Патент РФ №2102740, G01N 29/04, приоритет от 26.05.1994 г., Бюл. №2, 1998 г.), принятый за аналог.

Недостатком данного способа является то, что на стадии формирования и охлаждения сварного шва осуществляется определение областей, в которых повышена активность сигналов акустической эмиссии. Затем наличие дефектов в данных областях сварного шва подтверждается другими методами неразрушающего контроля. Достоверность способа, принятого за аналог, низкая, так как нет доказательства того, что регистрируемые сигналы акустической эмиссии являются сигналами от дефектов, а не шумами и помехами, сопровождающими процесс сварки и остывания сварного шва. Следует подчеркнуть, что процесс сварки и формирования сварного шва сопровождается локализацией сигналов акустической эмиссии вдоль шва, и выявить, где расположена область акустической активности, не представляется возможным, так как весь сварной шов - это область повышенной акустической активности. Кроме того, в данном способе не раскрыт механизм определения типа источника с повышенной акустической активностью, а следовательно, не определяется тип дефекта (непровар, трещина в корне сварного шва и т.д.).

Известно многоканальное акустико-эмиссионное устройство для контроля изделий, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, пикового детектора, выход которого соединен с инвертирующим входом компаратора, а также содержит цифроаналоговый преобразователь, выход которого подключен к неинвертирующему входу компаратора, а также коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, оперативное запоминающее устройство и таймер. Кроме того, в устройстве последовательно соединены коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, оперативное запоминающее устройство, выход которого соединен с первым входом устройства сопряжения, причем четыре входа коммутатора каналов соединены с выходами фильтров каналов и входами пиковых детекторов соответствующих каналов, а входы цифроаналоговых преобразователей четырех каналов блока объединены и соединены с первым выходом устройства сопряжения, выходы компараторов каждого канала подключены ко входам таймера, выход которого соединен со вторым входом оперативного запоминающего устройства, второй выход устройства сопряжения соединен с третьим входом таймера, а третий выход устройства сопряжения соединен с шиной компьютера (Патент РФ №2150698, МПК 7 G01N 29/14, 29/04, приоритет от 25.11.97 г., БИ №16, 2000 г., принятый за аналог).

К основному недостатку данного устройства относится низкое быстродействие, обусловленное наличием коммутирующих устройств в блоках. Низкое быстродействие является причиной появления погрешностей при измерении амплитуды, времени прихода, спектра сигналов акустической эмиссии. Это приводит не только к понижению быстродействия всего устройства, но при этом увеличиваются погрешности локализации из-за пропуска сигналов от дефектов и уменьшается объем передаваемой информации.

Наиболее близким к данному способу является способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения, включающий прием возникающих в зоне сварки акустических сигналов не менее чем двумя размещенными на свариваемой конструкции вдоль свариваемого шва приемными преобразователями, фильтрацию принимаемых акустических сигналов по величине заданной пиковой амплитуды, регистрацию и обработку отфильтрованной информации с аналого-цифровым преобразованием и вычислением координат источников акустических сигналов, сравнение получаемых координат и при их совпадении для заданного количества сигналов принятие решения о наличии дефекта сварного шва. Кроме того, дополнительно принимают акустические сигналы, возникающие в зоне остывания, прием сигналов из зон сварки и остывания осуществляют в широкой полосе частот, для регистрации используют волновую форму широкополосного акустического сигнала, а для фильтрации дополнительно определяют среднюю амплитуду, соотношение пиковой и средней амплитуд, а также, по крайней мере, одну характеристику спектра акустического сигнала, отражающую степень его высокочастотности, и задают, помимо пороговой величины пиковой амплитуды, пороговые величины параметра соотношения пиковой и средней амплитуд и параметра высокочастотности сигнала для процессов сварки и остывания, при этом при приеме один из приемных преобразователей сигнала, превышающего все три порога фильтрации для процесса сварки, автоматически понижают на заданный период времени пороги для этого и соседних с ним приемных преобразователей до значений порогов фильтрации для процесса остывания сварного шва и продолжают регистрацию последующих акустических сигналов, после обработки которых судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов (Патент РФ №2156456, G01N 29/14, приоритет от 7.06.1999 г., Бюл. №26, 2000 г., принятый за прототип).

Недостатком данного способа является то, что процесс сварки и остывания сварного шва проходят при разных значениях порогов срабатывания, то есть при разной чувствительности. Это означает, что поскольку в процессе сварки пороги срабатывания высокие, то возможен пропуск сигналов от опасных дефектов. Процесс перестройки порогов срабатывания требует дополнительного времени контроля, в течение которого также возможен пропуск опасных дефектов. В процессе сварки сигналы акустической эмиссии от шумов и помех имеют высокие амплитуды. Поэтому в акустико-эмиссионной системе пороги селекции устанавливаются высокого уровня, в противном случае система будет находиться в состоянии насыщения. Однако при этом сигналы от дефектов, имеющие более низкую амплитуду, чем сигналы от шумов и помех, будут системой пропускаться.

Наиболее близким по технической сущности к предлагаемому устройству является многоканальное акустико-эмиссионное устройство для контроля изделий, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, пикового детектора, а также содержит цифроаналоговый преобразователь, компаратор, оперативное запоминающее устройство, шину компьютера, последовательно соединенные коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, причем четыре входа коммутатора каналов соединены с выходами фильтров каналов. Кроме того, в устройстве выход аналого-цифрового преобразователя подключен к входу первого цифрового мультиплексора, управляющий вход которого соединен с первым выходом устройства управления, выходы первого цифрового мультиплексора подключены к двум оперативным запоминающим устройствам, выходы которых соединены с входами второго цифрового мультиплексора, а управляющие входы оперативных запоминающих устройств объединены и подключены ко второму выходу устройства управления, третий выход устройства управления подключен к управляющему входу второго цифрового мультиплексора, а в каждом канале выход пикового детектора соединен с неинвертирующим входом компаратора, а к инвертирующему входу компаратора каждого канала подключен выход цифроаналогового преобразователя, входы цифроаналоговых преобразователей объединены и соединены с первым выходом микропроцессора, выходы компараторов соединены с входами микропроцессора, шина ввода-вывода которого соединена с первой шиной ввода-вывода устройства управления, вторая шина ввода-вывода устройства управления объединена с выходной шиной второго мультиплексора и соединена с шиной компьютера (Патент РФ №2300761, G01N 29/04, приоритет от 21.10.2004 г., Бюл.№16, 2007 г., принятый за прототип).

К числу недостатков данного устройства следует отнести низкое быстродействие при обработке сигналов, так как обработка осуществляется в центральном процессоре компьютера. За счет этого временные затраты по пересылке информации возрастают. Кроме того, в устройстве, принятом за прототип, практически невозможно аппаратно определять основные параметры сигналов акустической эмиссии и осуществлять дальнейшую фильтрацию сигналов по этим параметрам.

Предлагаемое устройство по сравнению с существующими акустико-эмиссионными устройствами (Серьезнов А.Н., Степанова Л.Н., Кабанов С.И. и др. Акустико-эмиссионный контроль авиационных конструкций - / Под ред. Л.Н.Степановой, А.Н.Серьезнова. - М.: Машиностроение - 2008 - 440 с.) обладает повышенной скоростью обработки аналоговых сигналов за счет аппаратного определения скорости нарастания переднего фронта огибающей сигнала. Кроме того, в данном устройстве предусмотрено аппаратное определение времен прихода разных мод и возможность фильтрации по основным параметрам сигнала акустической эмиссии (скорость нарастания переднего фронта огибающей сигнала, энергия, число осцилляции, длительность сигнала, время прихода и т.д.). При этом процесс обработки сигналов акустической эмиссии осуществляется без пересылки формы сигналов в центральный процессор компьютера. За счет этого повышается быстродействие при обработке сигналов акустической эмиссии, уменьшается пропуск сигналов, а следовательно, и увеличивается достоверность контроля.

При разработке заявляемого способа обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам была поставлена задача уменьшения времени акустико-эмиссионного контроля сварного шва в момент сварки и остывания с целью возможности исправления дефектов сварки до остывания сварного шва.

Поставленная задача решается за счет того, что в предлагаемом способе обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам, включающем прием возникающих в зоне сварки и остывания акустических сигналов размещенными на свариваемой конструкции вдоль сварного шва широкополосными акустическими преобразователями, их фильтрацию по величине заданной пиковой амплитуды, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, по результатам акустико-эмиссионного контроля строят картину локализации в зоне сварки и остывания, после анализа которой судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов. Кроме того, согласно изобретению в процессе регистрации сигналов дополнительно определяют огибающую переднего фронта акустических сигналов, задают пороговые величины выше уровня шумов, не выше максимального значения быстрой моды и ниже максимального значения медленной моды, локализуют эти сигналы в процессе сварки и остывания, сравнивают полученные распределения суммарного счета сигналов вдоль сварного шва с теоретическим равномерным распределением суммарного счета, выделяют участки сварного шва с наибольшим отклонением экспериментального распределения суммарного счета сигналов акустической эмиссии от теоретического и на этих участках производят кластеризацию сигналов по скорости нарастания переднего фронта между пороговыми уровнями и при превышении установленного критического числа сигналов, попавших в один кластер, судят о наличии дефекта.

Поставленная задача решается также за счет того, что многоканальное акустико-эмиссионное устройство для обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, а также содержит детектор, цифроаналоговый преобразователь, компаратор, оперативное запоминающее устройство, устройство управления, шину компьютера, последовательно соединенные коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, причем четыре входа коммутатора каналов соединены с выходами фильтров каналов. Кроме того, согласно изобретению, в каждый канал дополнительно введены два аналоговых компаратора, два сумматора, источник опорного напряжения, таймер-счетчик времен прихода, оперативное запоминающее устройство времен прихода, при этом в устройстве выход фильтра соединен со входом детектора огибающей сигнала, выход которого соединен с неинвертирующими входами трех компараторов, инвертирующие входы первого и второго компараторов соединены с выходами соответственно первого и второго аналоговых сумматоров, первые входы которых объединены и соединены с выходом источника опорного напряжения, вторые входы сумматоров объединены и подключены к инвертирующему входу третьего компаратора и выходу цифроаналогового преобразователя, вход которого соединен с первым выходом устройства управления и входами цифроаналоговых преобразователей блока, выходы компараторов соединены с входами таймер-счетчика времен прихода, аналоговые выходы таймер-счетчиков времен прихода каналов блока объединены и соединены с первым входом устройства управления каналами, цифровые выходы таймер-счетчиков времен приходов каналов блока объединены и соединены двунаправленной шиной с оперативным запоминающим устройством времен прихода, выход оперативного запоминающего устройства времен прихода двунаправленной шиной соединен с устройством управления каналами, второй аналоговый выход устройства управления соединен с управляющими входами аналого-цифрового преобразователя и оперативного запоминающего устройства, цифровой вход которого соединен с выходом аналого-цифрового преобразователя, а выход двунаправленной шиной соединен со вторым цифровым входом устройства управления каналами и шиной компьютера, которая соединена с центральным процессором.

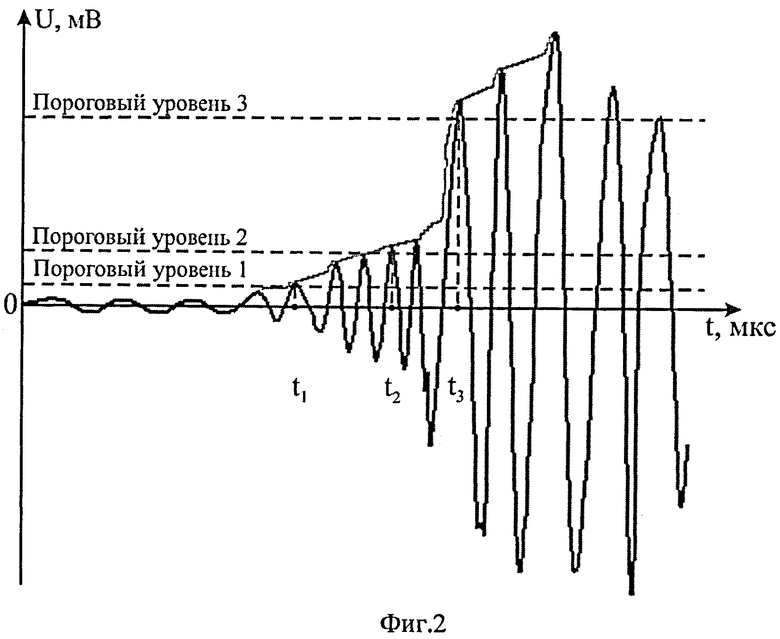

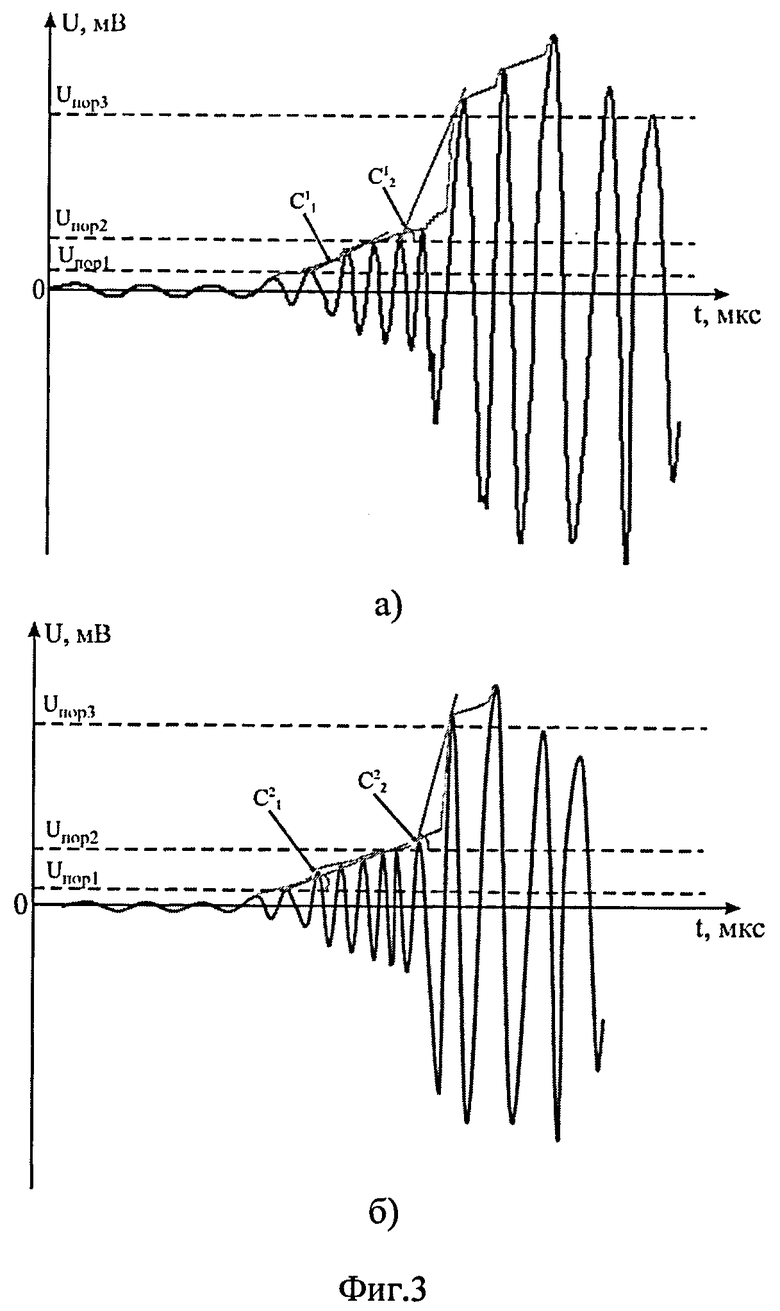

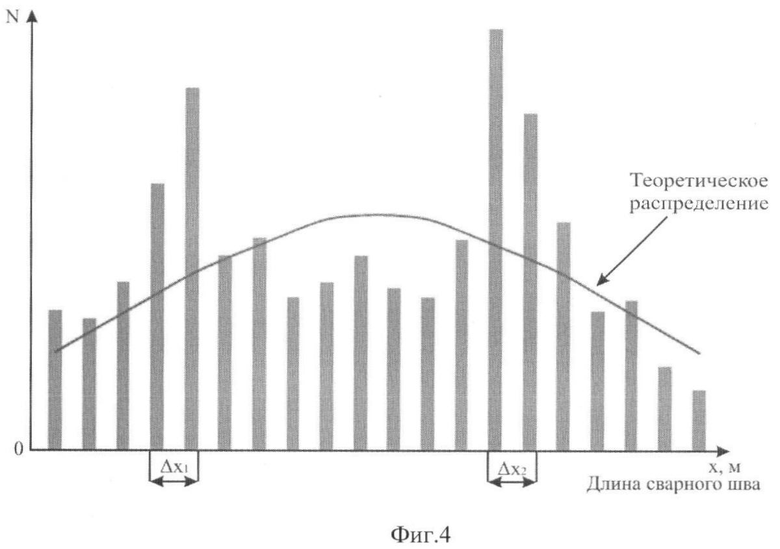

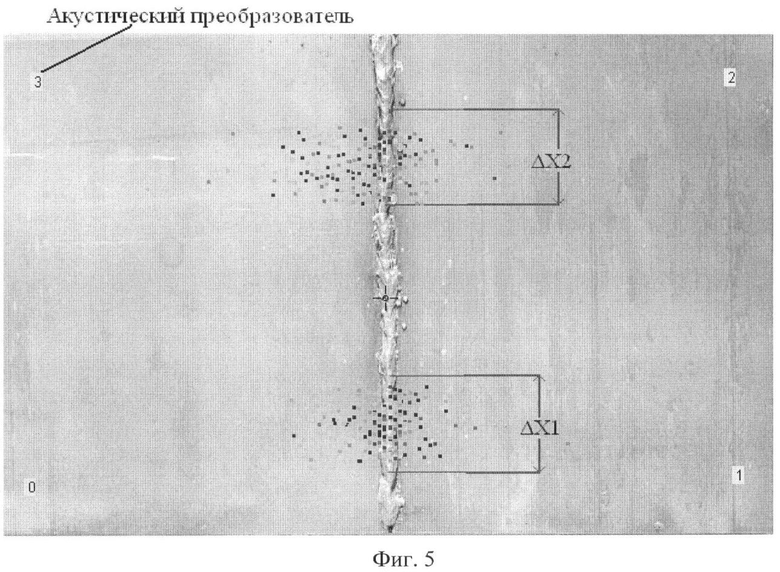

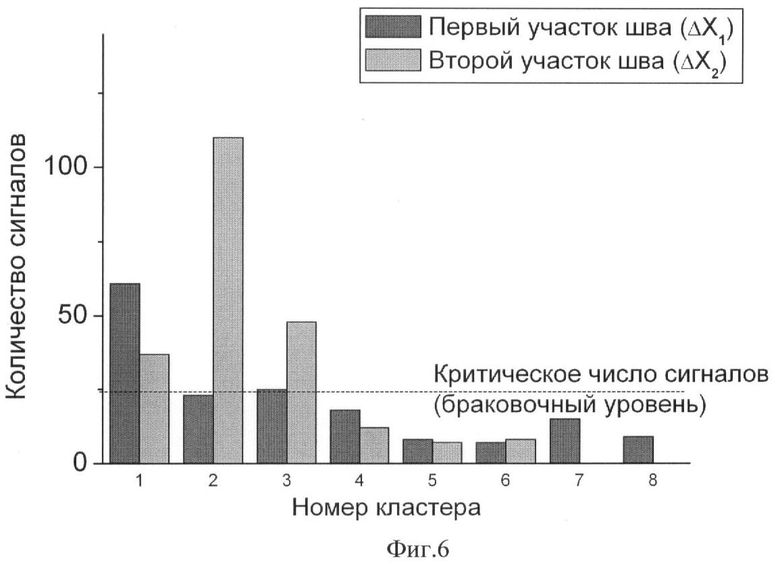

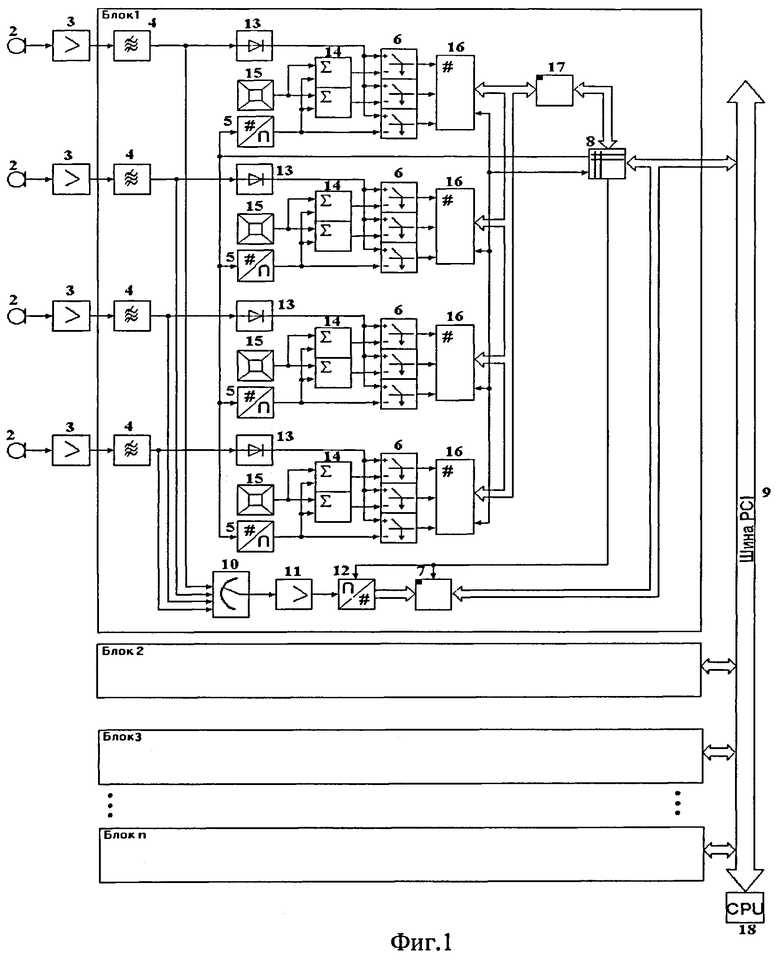

На фиг.1 приведена функциональная схема устройства, реализующего способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам. На фиг.2 показана огибающая переднего фронта сигнала акустической эмиссии и пороговые уровни. На фиг.3 а, б представлены два сигнала акустической эмиссии, на которых определены скорости нарастания переднего фронта C1, С2 сигналов акустической эмиссии. На фиг.4 приведено теоретическое и экспериментальное распределение сигналов акустической эмиссии вдоль сварного шва. На фиг.5 изображены зоны сварного шва с наибольшим отклонением распределения сигналов акустической эмиссии от равномерного. На фиг.6 поясняется принятие решения о браковке сварного шва по итогам кластеризации.

Устройство, реализующее способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения (фиг.1), содержит:

1…n - блоки;

2 - акустический преобразователь;

3 - предварительный усилитель;

4 - полосовой фильтр;

5 - цифроаналоговый преобразователь;

6 - три аналоговых компаратора;

7 - оперативное запоминающее устройство акустического сигнала;

8 - устройство управления каналами;

9 - интерфейсная шина РСГ,

10 - коммутатор аналоговых сигналов;

11 - нормирующий усилитель;

12 - аналого-цифровой преобразователь;

13 - детектор огибающей сигнала;

14 - два аналоговых сумматора;

15 - источник опорного напряжения;

16 - таймер-счетчик времен прихода;

17 - оперативное запоминающее устройство времен прихода;

18 - центральный процессор компьютера.

Практическое исполнение предлагаемого устройства, реализующего способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения, выполняется по известным схемам с использованием следующих компонентов:

1. Схема предварительного усилителя 3 приведена в книге (А.Н.Серьезнов Л.Н.Степанова и др., под редакцией Л.Н.Степановой. Акустико-эмиссионная диагностика конструкций. - М.: Радио и связь, 2000, с.83, рис 3.3).

2. Аналоговый компаратор 6 собран на микросхеме LM311.

3. Полосовые фильтры 4 выполнены по двухзвенной схеме активных фильтров второго порядка на операционных усилителях МС33282 фирмы «Motorolla». Пример реализации приведен в книге (Гутников B.C. Интегральная электроника в измерительных устройствах. - Л.: Энергоатомиздат, Ленинградское отделение, 1988, с.105, рис.3.9).

4. Аналоговые сумматоры 14 выполнены на операционных усилителях МС33282 фирмы «Motorolla». Пример реализации приведен в книге (Алексенко А.Г., Коломбет Е.А., Стародуб Г.И. Применение прецизионных аналоговых микросхем. - М.: Радио и связь, 1985, с.91-93, рис.2.23 а, б).

5. Нормирующий усилитель 11 собран на операционном усилителе AD8138.

6. Цифроаналоговый преобразователь 5 выполнен на микросхемах AD7545 и МС33272.

7. Устройство управления каналом 8 выполнено на программируемых логических интегральных схемах ПЛИС фирмы «Altera» EPF10K10TC.

8. Аналого-цифровой преобразователь 12 выполнен на микросхеме AD9220 фирмы Analog Devices.

9. Оперативное запоминающее устройство акустического сигнала 17 выполнено на микросхемах статического ОЗУ AS7C1026. Оперативное запоминающее устройство времен прихода 7 выполнено на программируемых логических интегральных схемах ПЛИС фирмы «Altera» EPF10K10TC. Их основные технические характеристики изложены в следующих источниках:

- ПЛИС фирмы ALTERA: проектирование устройств обработки сигналов. - М.: ДОДЭКА, 2000, с.18;

- Интернет-сайты фирмы Texas Instruments - www.ti.com, фирмы Motorolla - www.moto.com, фирмы Altera - www.altera.com, фирмы «Atmel» - www.atmel.com, фирмы Analog Devices - www.analog.com;

- Микросхемы для аналого-цифрового преобразования и средств мультимедиа. - М.: ДОДЭКА, 1996, вып.1, с.214.

Многоканальное акустико-эмиссионное устройство для обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя 2, предварительного усилителя 3, фильтра 4, а также содержит цифроаналоговый преобразователь 5, компаратор 6, оперативное запоминающее устройство 7, устройство управления 8, шину компьютера 9, последовательно соединенные коммутатор каналов 10, основной усилитель 11, аналого-цифровой преобразователь 12, детектор огибающей сигнала 13, причем четыре входа коммутатора каналов 10 соединены с выходами фильтров 4, два сумматора 14, источник опорного напряжения 15, таймер-счетчик времен прихода 16, оперативное запоминающее устройство времен прихода акустического сигнала 17, при этом выход фильтра 4 соединен со входом детектора 13, выход которого соединен с неинвертирующими входами трех компараторов 6, инвертирующие входы первого и второго компараторов 6 соединены с выходами соответственно первого и второго аналоговых сумматоров 14, первые входы которых объединены и соединены с выходом источника опорного напряжения 15, вторые входы сумматоров 14 объединены и подключены к инвертирующему входу третьего компаратора 6 и выходу цифроаналогового преобразователя 5, вход которого соединен с первым выходом устройства управления 8 и входами цифроаналоговых преобразователей 5, выходы компараторов 6 соединены с входами таймер-счетчика времен прихода 16, аналоговые выходы которого объединены и соединены с первым входом устройства управления 8, а цифровые выходы объединены и соединены двунаправленной шиной с оперативным запоминающим устройством времен прихода 17, выход последнего двунаправленной шиной соединен с устройством управления каналами 8, второй аналоговый выход которого соединен с управляющими входами аналого-цифрового преобразователя 12 и оперативного запоминающего устройства 7 акустического сигнала, цифровой вход которого соединен с выходом аналого-цифрового преобразователя 12, а выход двунаправленной шиной соединен со вторым цифровым входом устройства управления 8 и шиной компьютера 9, которая соединена с центральным процессором компьютера 18.

Предложенная система и способ работают следующим образом.

Для формирования порога селекции измерительного канала акустико-эмиссионного устройства центральный процессор компьютера 18 через шину PCI 9 подает в устройство управления каналом 8 команду записи порогового значения. При этом устройство управления 8 по последовательной линии посылает код порогового напряжения в цифроаналоговый преобразователь 5, на выходе которого формируется пороговое напряжение. Пороговое напряжение поступает на инвертирующий вход третьего аналогового компаратора 6 и на входы аналоговых сумматоров 14. На выходах аналоговых сумматоров 14 формируются пороговые напряжения для измерения времени нарастания переднего фронта огибающей акустического сигнала. Причем на выходе первого сумматора 14 пороговое напряжение соответствует уровню напряжения быстрой моды акустико-эмиссионного сигнала, а на выходе второго сумматора 14 - уровню напряжения медленной моды. На неинвертирующие входы аналоговых компараторов 6 поступает напряжение с выхода детектора огибающей акустического сигнала 13. Для запуска процесса измерения акустических сигналов и записи в устройство управления канала 8 значения времени измерения, центральный процессор компьютера 18 через шину PCI 9 подает в устройство управления каналом 8 команду на запуск и запись значения времени измерения и код времени измерения. При этом счетчик времени в устройстве управления канала 8 начинает отсчет общего времени эксперимента. Одновременно с этим устройство управления 8 разрешает работу аналого-цифрового преобразователя 12, запись оцифрованной формы акустических сигналов в оперативное запоминающее устройство 7 и сбрасывает таймеры-счетчики времен прихода 16. Синхронизация работы таймеров-счетчиков 16 обеспечивается тактовой частотой шины PCI 9 через устройство управления 8.

В процессе контроля сварки возникают сигналы акустической эмиссии, поступающие на вход акустических преобразователей 2, работающих в режиме прямого пьезоэффекта и преобразующие акустический сигнал в электрический. Электрические сигналы с выхода акустических преобразователей 2 поступают на предварительный усилитель 3, где усиливаются на 40 дБ. С выхода предварительного усилителя 3 сигналы поступают на вход полосового фильтра 4, обеспечивающего подавление паразитных сигналов за пределами полосы пропускания. С выхода фильтра 4 сигналы поступают на вход коммутатора аналоговых сигналов 10. Затем сигналы проходят через нормирующий усилитель 11 на вход аналого-цифрового преобразователя 12, где происходит дискретизация сигналов акустической эмиссии с частотой 2 МГц. Выходная шина аналого-цифрового преобразователя 12 подключена к входу оперативного запоминающего устройства 17, на котором организован циклический буфер. В циклическом буфере сохраняются результаты измерений. Сигналы акустической эмиссии с выхода полосового фильтра 4 одновременно поступают на входы детекторов огибающей канала 13 и на неинвертирующие входы аналоговых компараторов 6. В случае превышения порогового значения напряжения первый аналоговый компаратор 6 выдает сигнал на вход таймеров-счетчиков времен прихода 16, запуская счетчик времени прихода сработавшего канала. Одновременно в устройство управления 8 подается сигнал запуска счетчика времени измерения, по которому регистрируется время прихода сигнала в счетчике общего времени эксперимента. При увеличении амплитуды огибающей акустического сигнала срабатывают второй и третий аналоговые компараторы 6, а в таймерах-счетчиках времен прихода 16 регистрируются времена нарастания и записываются в оперативное запоминающее устройство времен прихода 17. По окончании времени измерения устройство управления канала 8 останавливает запись информации в оперативное запоминающее устройство 7 и выставляет на шину PCI 9 сигнал прерывания, по которому центральный процессор компьютера 18 считывает из оперативного запоминающего устройства 7 акустического сигнала дискретную реализации сигнала акустической эмиссии, значение времени прихода сигнала акустической эмиссии и скорость нарастания переднего фронта огибающей акустического сигнала. По значениям скоростей нарастания переднего фронта огибающей акустического сигнала производится фильтрация и кластеризация сигналов акустической эмиссии.

В процессе регистрации сигналов акустической эмиссии в зоне сварного шва выполняется определение огибающей переднего фронта сигнала (фиг.2). Затем устанавливают три пороговых уровня, которые определяются экспериментально перед проведением сварки. Первый пороговый уровень устанавливают выше уровня шумов. Второй пороговый уровень не превышает максимального значения быстрой моды сигнала акустической эмиссии. Третий пороговый уровень устанавливают выше уровня быстрой моды, но не превышающий уровня медленной моды сигнала. Таким образом, установка трех пороговых уровней разбивает сигнал акустической эмиссии на два участка, на которых затем определяется скорость нарастания переднего фронта (фиг.3).

После окончания процесса локализации сигналов в процессе сварки и остывания осуществляется построение распределения суммарного счета сигналов акустической эмиссии вдоль сварного шва (фиг.4) и проводится их кластеризация по скорости нарастания переднего фронта.

Для построения распределения сигналов сварной шов разбивается на участки. Причем количество участков выбирается в зависимости от объема выборки. После разбиения длины сварного шва на участки определяется суммарный счет сигналов акустической эмиссии, зарегистрированных на каждом из участков. Затем по полученным данным строится гистограмма распределения сигналов, после чего полученное распределение сравнивается с теоретическим распределением (фиг.4). Форма теоретического распределения объясняется тем, что чем ближе к центру пьезоантенны расположен источник излучения акустических сигналов, тем точнее локализуются сигналы акустической эмиссии от этого источника. Следовательно, чем ближе источник расположен к краю пьезоантенны, тем больше становится погрешность локализации, и распределение сигналов становится более «размытым».

Расчет формы теоретического распределения суммарного счета производится исходя из предположения о том, что для сварного соединения, не содержащего дефектов (неоднородностей), количество источников сигналов акустической эмиссии на любом участке сварного шва будет одинаковым с точностью до случайных вариаций. Источники сигналов будут равномерно распределены вдоль сварного шва:

где xнач, xкон - координаты начала и конца сварного шва; L - длина сварного шва; g(a) - функция плотности равномерного закона распределения; a - координата источника сигнала акустической эмиссии. При этом для произвольно зарегистрированного сигнала акустической эмиссии точка его локализации с учетом погрешности будет отображаться в окрестности источника сигнала:

x∈(a-Δx,a+Δx),

где x - координата точки локализации; Δx - погрешность локализации вдоль сварного шва.

При сравнении теоретического и экспериментального распределений суммарного счета сигналов акустической эмиссии выбираются определенные зоны сварного шва, в которых наблюдается наибольшее отклонение экспериментального распределения от теоретического. Из фиг.4 видно, что наибольшее отклонение экспериментального распределения от теоретического наблюдается на участках сварного шва с координатами Δx1, Δх2. Такое отклонение от равномерного распределения соответствует повышенной активности сигналов акустической эмиссии, а следовательно, дополнительному источнику излучения. Зоны сварного шва, в которых наблюдалось наибольшее отклонение распределения сигналов от равномерного, представлены на фиг.5.

Для определения дефектности сварного шва в каждой выделенной зоне проводится кластеризация сигналов акустической эмиссии. Процедура кластеризации осуществляется по двум параметрам. Первый параметр соответствует скорости нарастания переднего фронта сигнала акустической эмиссии на участке между первым и вторым пороговым уровнем. Второй параметр соответствует скорости нарастания сигнала акустической эмиссии на участке между вторым и третьим пороговыми уровнями.

На фиг.3 а, б показаны два сигнала акустической эмиссии, которые по результатам кластеризации попали в один кластер. Если число сигналов акустической эмиссии, попавших в один кластер, будет превышать установленное критическое значение, то делается вывод, что данный источник генерирует подобные сигналы, а следовательно, исследуемый сварной шов содержит дефект и данный шов бракуется.

Построение распределения сигналов акустической эмиссии вдоль сварного шва позволило выделить две области (ΔX1, ΔX2), в которых число сигналов акустической эмиссии резко отличаются от числа сигналов в теоретическом распределении. Общий вид сигналов акустической эмиссии локализованных в этих областях представлен на фиг.5.

После этого в каждой из областей Δх1, Δх2 была проведена кластеризация по форме сигналов акустической эмиссии. Получившиеся при этом результаты представлены в таблице 1.

Результаты кластеризации по форме сигналов акустической эмиссии

Из результатов, представленных в таблице 1, видно, что наибольшее число сигналов акустической эмиссии сосредоточено в нулевом кластере. Это означает, что функция корреляции этих сигналов была меньше установленного значения и, следовательно, эти сигналы не вошли ни в один из кластеров. Сигналы акустической эмиссии в получившихся кластерах имеют разброс относительно своего геометрического центра.

Из получившихся данных видно, что метод кластеризации по форме сигнала акустической эмиссии пригоден для контроля процесса сварки. Однако его основным недостатком является низкая скорость обработки полученной информации. Например, на обработку 406 сигналов акустической эмиссии из области ΔX1 было затрачено 53,31 секунды, а на обработку 534 сигналов из области ΔХ2 было затрачено 55,53 секунд. При использовании данного метода кластеризации увеличение числа зарегистрированных сигналов акустической эмиссии приведет к значительному увеличению их времени обработки, что недопустимо при контроле дефектов в процессе сварки, так как при этом происходит остывание сварного шва и дефект не сможет быть исправлен.

Этих недостатков лишен метод кластеризации по скорости нарастания переднего фронта сигналов акустической эмиссии. При кластеризации тех же участков (ΔX1 и ΔХ2) было затрачено около 1 секунды на каждую из областей. В таблице 2 приведены результаты кластеризации по скорости нарастания для двух интервалов (1 и 2) сигнала акустической эмиссии, заданных с помощью трех различных порогов дискриминации.

Результаты кластеризации по скорости нарастания переднего фронта сигналов акустической эмиссии

На фиг.6 отражено число сигналов акустической эмиссии в различных кластерах, полученных по скорости нарастания переднего фронта на участках сварного шва с координатами Δх1, Δх2. На участке сварного шва с координатами Δx1 выявлено восемь кластеров, два из которых (кластеры 1 и 3) содержат число сигналов, превышающее установленный браковочный уровень. На участке сварного шва с координатами Δх2 выявлено шесть кластеров. В кластерах 1, 2, 3 число сигналов также больше критического, поэтому по итогам кластеризации делается вывод о наличии дефектов сварки. Критическое число сигналов устанавливается выше числа сигналов, полученного в результате статистической обработки экспериментальных данных сварки бездефектных образцов, аналогичных контролируемому объекту.

Сравнение обработанных экспериментальных результатов, помещенных в таблице 3, позволяет сделать вывод о том, что метод кластеризации по скорости нарастания переднего фронта обладает более высоким быстродействием по сравнению с методом кластеризации по форме сигналов. Поэтому метод кластеризации по скорости нарастания переднего фронта сигналов акустической эмиссии предпочтительно применять для анализа в реальном масштабе времени больших объемов информации, что характерно для сигналов, регистрируемых при сварке. При этом за один проход можно обнаружить места непровара либо трещину в корне сварного шва и исправить дефект еще до остывания сварного шва.

Возможность исключения непроваров, дефектов несплошности сварного шва, пор, трещин в корне сварного шва достигается за счет сокращения времени обработки сигналов акустической эмиссии и выполнения контроля практически в режиме реального времени. Это позволяет повысить качество сварки и обеспечить надежность и ресурс сварной конструкции.

Сравнительный анализ времени кластеризации сигналов акустической эмиссии по форме и по скорости нарастания переднего фронта

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379677C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА В ПРОЦЕССЕ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2442155C2 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2572067C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СТЫКОВ РЕЛЬСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528586C2 |

| УСТРОЙСТВО ОБНАРУЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ В ПРОЦЕССЕ СВАРКИ | 2014 |

|

RU2572662C2 |

| АКУСТИЧЕСКОЕ УСТРОЙСТВО ОБНАРУЖЕНИЯ И ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ДЕФЕКТОВ В СВАРНЫХ ШВАХ | 2014 |

|

RU2582154C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ МЕТАЛЛИЧЕСКОГО МОСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284519C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339938C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО КОНТРОЛЯ КАЧЕСТВА КОЛЬЦЕВОГО СВАРНОГО ШВА В ПРОЦЕССЕ МНОГОПРОХОДНОЙ СВАРКИ | 2019 |

|

RU2712659C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

Использование: для обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения. Сущность: заключается в том, что осуществляют прием возникающих в зоне сварки и остывания акустических сигналов размещенными на свариваемой конструкции вдоль сварного шва широкополосными акустическими преобразователями, их фильтрацию по величине заданной пиковой амплитуды, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, по результатам акустико-эмиссионного контроля строят картину локализации в зоне сварки и остывания, после анализа которой судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов, при этом в процессе регистрации сигналов дополнительно определяют огибающую переднего фронта акустических сигналов, задают пороговые величины выше уровня шумов, не выше максимального значения быстрой моды и ниже максимального значения медленной моды, локализуют эти сигналы в процессе сварки и остывания, сравнивают полученные распределения суммарного счета сигналов вдоль сварного шва с теоретическим равномерным распределением суммарного счета, выделяют участки сварного шва с наибольшим отклонением экспериментального распределения суммарного счета сигналов акустической эмиссии от теоретического и на этих участках производят кластеризацию сигналов по скорости нарастания переднего фронта между пороговыми уровнями и при превышении установленного критического числа сигналов, попавших в один кластер, судят о наличии дефекта. Технический результат: уменьшение времени акустико-эмиссионного контроля сварного шва в момент сварки и остывания с целью возможности исправления дефектов сварки до остывания сварного шва. 2 н.п. ф-лы, 3 табл., 6 ил.

1. Способ обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам, включающий прием возникающих в зоне сварки и остывания акустических сигналов размещенными на свариваемой конструкции вдоль сварного шва широкополосными акустическими преобразователями, их фильтрацию по величине заданной пиковой амплитуды, аналого-цифровое преобразование, регистрацию времен прихода сигналов акустической эмиссии на акустические преобразователи, вычисление координат источников акустических сигналов, по результатам акустико-эмиссионного контроля строят картину локализации в зоне сварки и остывания, после анализа которой судят о качестве сварного шва и о степени опасности обнаруженных в нем дефектов, отличающийся тем, что в процессе регистрации сигналов дополнительно определяют огибающую переднего фронта акустических сигналов, задают пороговые величины выше уровня шумов, не выше максимального значения быстрой моды и ниже максимального значения медленной моды, локализуют эти сигналы в процессе сварки и остывания, сравнивают полученные распределения суммарного счета сигналов вдоль сварного шва с теоретическим равномерным распределением суммарного счета, выделяют участки сварного шва с наибольшим отклонением экспериментального распределения суммарного счета сигналов акустической эмиссии от теоретического, и на этих участках производят кластеризацию сигналов по скорости нарастания переднего фронта между пороговыми уровнями и при превышении установленного критического числа сигналов, попавших в один кластер, судят о наличии дефекта.

2. Многоканальное акустико-эмиссионное устройство для обнаружения в процессе сварки дефектов в сварных швах и определения их местоположения по акустическим сигналам, состоящее из 1…n блоков, каждый из которых содержит четыре измерительных канала, состоящих из последовательно соединенных акустического преобразователя, предварительного усилителя, фильтра, а также содержит детектор огибающей сигнала, цифроаналоговый преобразователь, компаратор, оперативное запоминающее устройство, устройство управления, шину компьютера, последовательно соединенные коммутатор каналов, основной усилитель, аналого-цифровой преобразователь, причем четыре входа коммутатора каналов соединены с выходами фильтров каналов, отличающееся тем, что в каждый канал дополнительно введены два аналоговых компаратора, два сумматора, источник опорного напряжения, таймер-счетчик времен прихода, оперативное запоминающее устройство времен прихода, при этом в устройстве выход фильтра соединен со входом детектора огибающей сигнала, выход которого соединен с неинвертирующими входами трех компараторов, инвертирующие входы первого и второго компараторов соединены с выходами соответственно первого и второго аналоговых сумматоров, первые входы которых объединены и соединены с выходом источника опорного напряжения, вторые входы сумматоров объединены и подключены к инвертирующему входу третьего компаратора и выходу цифроаналогового преобразователя, вход которого соединен с первым выходом устройства управления и входами цифроаналоговых преобразователей блока, выходы компараторов соединены с входами таймер-счетчика времен прихода, аналоговые выходы таймер-счетчиков времен прихода каналов блока объединены и соединены с первым входом устройства управления каналами, цифровые выходы таймер-счетчиков времен прихода каналов блока объединены и соединены двунаправленной шиной с оперативным запоминающим устройством времен прихода, выход оперативного запоминающего устройства времен прихода двунаправленной шиной соединен с устройством управления каналами, второй аналоговый выход устройства управления соединен с управляющими входами аналого-цифрового преобразователя и оперативного запоминающего устройства, цифровой вход которого соединен с выходом аналого-цифрового преобразователя, а выход двунаправленной шиной соединен со вторым цифровым входом устройства управления каналами и шиной компьютера, которая соединена с центральным процессором.

| СПОСОБ ОБНАРУЖЕНИЯ В ПРОЦЕССЕ СВАРКИ ДЕФЕКТОВ В СВАРНЫХ ШВАХ И ОПРЕДЕЛЕНИЯ ИХ МЕСТОПОЛОЖЕНИЯ ПО АКУСТИЧЕСКИМ СИГНАЛАМ | 1999 |

|

RU2156456C1 |

| АКУСТИКО-ЭМИССИОННЫЙ СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕСНЫХ ПАР ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296320C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ МОСТОВЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2240551C2 |

| МНОГОКАНАЛЬНОЕ АКУСТИКО-ЭМИССИОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ | 1997 |

|

RU2150698C1 |

| JP 57179657 A, 05.11.1982 | |||

| JP 62043565 A, 25.02.1987. | |||

Авторы

Даты

2011-07-20—Публикация

2009-07-14—Подача