Настоящее изобретение относится к фильтрам для курительных изделий.

Адсорбция представляет собой физическое или химическое явление, при котором молекулы, находящиеся в жидкости, паре или газе, прикрепляются к поверхности твердого тела.

Углеродные материалы широко используются в качестве промышленных адсорбентов общего назначения. Они изготавливаются из самых разных материалов, например природных материалов (например, дерево, торф, уголь, мазут или ореховая кожура, например кокосового ореха), либо могут быть синтетическими материалами (получаемыми, например, коксованием органических смол).

Для увеличения площади поверхности углеродных материалов они могут подвергаться активации. Активация может выполняться, например, нагреванием углерода, который был обработан фосфорной кислотой или хлоридом цинка, либо нагреванием углерода паром или углекислым газом. После активации углекислым газом иногда следует дополнительный шаг воздушной модификации, включающий нагревание углерода на воздухе. Процесс активации удаляет материал с поверхности частиц углерода, что сопровождается потерей веса, которая пропорциональна продолжительности обработки.

Химия поверхности углеродных материалов может быть модифицирована для оптимизации адсорбции целевых материалов. В частности, для определения эффективности и избирательности адсорбции важны структура пор и уровень активации активированных углеродных материалов.

Свойствами поверхности активированных углеродных материалов можно управлять выбором процесса и условий производства активированного углерода.

Как правило, чем больше площадь поверхности пористого материала, тем выше адсорбционная способность материала. Однако, по мере того, как увеличивается площадь поверхности материала, падает его плотность и конструктивная прочность. Более того, в то время как площадь поверхности материала может быть увеличена увеличением числа пор и уменьшением размера пор, при приближении размера пор к размеру целевой молекулы снижается вероятность того, что молекула войдет в пору и адсорбируется к материалу. Это особенно справедливо при увеличении расхода потока фильтруемого материала относительно активированного углеродного материала. Зачастую адсорбционная эффективность падает при увеличении расхода.

Активированные углеродные материалы могут быть введены в курительные изделия и фильтры дыма для снижения уровня определенных компонентов дыма. Однако введение активированного углеродного материала в форме порошка или гранул может создать трудности как с точки зрения изготовления курительного изделия, так и его использования. Например, количество активированного углеродного материала в форме твердых частиц, вводимое в каждый фильтр, должно быть измерено с высокой точностью, однако неоднородность формы и размеров частиц и распределения размеров может повлиять на выполнение технологических операций с материалом, который может обладать относительно плохой текучестью, что затруднит дозирование вводимого материала. Более того, активированный углеродный материал в виде твердых частиц может характеризоваться высоким уровнем отсева, что может приводить к образованию пыли в процессе работы. Пыль создает помехи технологическому процессу, используемому при изготовлении фильтров.

Другим недостатком использования гранулированного активированного углерода является то, что по мере увеличения количества материала, также должно усиливаться и всасывание, используемое для протягивания воздуха через материал (усилие всасывания или перепад давления). Таким образом, количество активированного углерода, который может быть использован в фильтре курительного изделия, ограничено всасывающим усилием, создание которого комфортно для пользователя.

В соответствии с первой особенностью, предложен фильтр курительного изделия, содержащий монолит (единый массив). Монолит представляет собой карбонизированную спеченную смолу.

Монолит может быть сформирован из частиц смолы процессом спекания, при этом монолит не содержит связующего материала. Другими словами, для связывания частиц смолы при формировании структуры монолита не используется дополнительного связующего материала.

Спекание представляет собой процесс, в котором мелкие частицы могут сплавляться друг с другом для формирования монолитного объекта. По сравнению с обычными процессами сплавления, при спекании частицы, по существу, не расплавляются и сохраняют свою исходную форму и структуру. В частности, в спеченном продукте в целом может быть сохранена пористая структура частиц, например макропоры.

Спекание также отличается и от обычного процесса литья под давлением, где формуемой смеси, содержащей частицы материала и связующего материала, придается требуемая форма, и отформованный материал подвергается сушке или отверждению для формирования монолитного объекта, в котором частицы встроены внутрь матрицы, сформированной из высушенного или отвержденного связующего материала.

Спекание дает ряд преимуществ по сравнению с другими способами формирования монолитных объектов из частиц. Например, по сравнению с расплавлением или использованием связующего материала, спекание способствует формированию монолита, свободного от связующего материала, который может повлиять на физические и химические свойства монолита. Процесс спекания позволяет использовать исходные материалы с очень высокими уровнями чистоты и однородности, получать предсказуемые и единообразные результаты благодаря использованию управляемого начального размера зерна и использовать ограниченное число шагов процесса и исходных материалов. В частности, применительно к монолиту описанных фильтров курительного изделия, спекание обеспечивает возможность изготовления материалов, имеющих управляемую однородную пористость и уникальную структуру пор, характеризуемую значительно макропористостью. Эти свойства были бы утеряны или существенно ослаблены, если частицы были просто сплавлены или скреплены посредством связующего материала.

Монолит может иметь несколько проходящих сквозь него каналов, например продольных, и может быть виден невооруженным глазом.

Каналы могут проходить внутри монолита, другими словами, могут быть полностью окружены по всей длине материалом монолита. В этом случае каналы могут иметь любое поперечное сечение. Например, каналы могут быть квадратного, круглого, треугольного, шестиугольного поперечного сечения, либо могут иметь более сложное сечение, правильной или неправильной формы. Внутренние каналы обычно проходят через монолит вдоль друг друга в продольном направлении так, что в поперечном сечении каждый канал имеет вид ′ячейки′ в монолите. Ячейка определяется расстоянием между центрами двух противоположных стенок продольного канала при его наблюдении в поперечном сечении.

Монолит может иметь от 180 до 310 ячеек на 1 кв. сантиметр, или от 200 до 280 ячеек на 1 кв. сантиметр. Ширина каждого канала может составлять от 225 до 600 мкм, предпочтительно, от 310 до 500 мкм.

Дополнительно, или в качестве альтернативы, монолит может включать каналы, расположенные снаружи монолита, то есть не полностью продольно окруженные материалом монолита. Например, внешние каналы могут иметь форму гребней или желобов в наружной поверхности монолита. Внешние каналы могут иметь любое поперечное сечение, правильной или неправильной формы. Например, внешние каналы могут иметь U-образную или V-образную форму. При наличии внешних каналов, при использовании фильтра курительного изделия дым может втягиваться между наружной поверхностью канала монолита и внутренней поверхностью бумаги для обертки фильтра курительного изделия.

В соответствии со второй особенностью, предложен фильтр курительного изделия, содержащий монолит. Монолит имеет множество ячеек, каждая из которых представляет собой канал, проходящий сквозь монолит, например, каждая ячейка представляет собой продольный канал, проходящий по длине монолита. Совокупная площадь поперечного сечения каналов составляет 30-60%, точнее, 30-40%, еще точнее 32-38%, например 35% полной площади поперечного сечения монолита.

Совокупная площадь поперечного сечения каналов может составлять примерно 35% полной площади поперечного сечения монолита.

В соответствии с третьей особенностью, предложен фильтр курительного изделия, содержащий монолит. Монолит содержит множество ячеек, каждая из которых представляет собой канал, проходящий сквозь монолит, например, каждая ячейка представляет собой продольный канал, проходящий по длине монолита. В поперечном сечении монолит содержит 180-310 ячеек на 1 кв. сантиметр.

Монолит может содержать 200-280 ячеек на кв. сантиметр.

С учетом любой из упомянутых выше особенностей, в зависимости от требуемых адсорбционных характеристик, пористая структура углеродного материала монолита может быть преимущественно микропористой. Дополнительно, монолит может включать мезопоры.

Монолит может иметь пористую структуру, содержащую как микропоры, так и макропоры.

Углеродный материал монолита может обладать площадью поверхности по БЭТ (метод Брунауэра, Эммета, Теллера), достигающей примерно, 2100 м2/г. Например, монолит может иметь площадь поверхности БЭТ от 700 до 1300 м2/г, например 810-990 м2/г.

Монолит может иметь длину 4-22 мм, например, 8-12 мм, например примерно 10 мм.

Фильтр курительного изделия может содержать несколько монолитов.

Согласно четвертой особенности, предложен фильтр курительного изделия в соответствии с любой из первой, второй или третьей особенностей, содержащий монолит, представляющий собой карбонизированную спеченную смолу.

Согласно пятой особенности, предложено использование монолита, содержащего карбонизированную спеченную смолу, для фильтрации табачного дыма.

Согласно шестой особенности, предложен способ изготовления фильтра для курительного изделия, включающий шаги:

(а) формирования частиц частично отвержденной смолы в виде формовочной массы и придания ей формы монолита;

(б) спекания частиц;

(в) карбонизации и активации спеченного монолита; и

(г) встраивания монолита в фильтр курительного изделия.

Как правило, частицы формируются подготовкой фенолоальдегидной смолы, частичным спеканием смолы и затем измельчением отвержденной смолы.

Формование формовочной массы может включать экструзию формовочной массы. Прежде монолиты получали отверждением смеси смолы вокруг волокнистого шаблона, который затем подвергался разложению с образованием углеродного монолита с каналами в форме шаблона. Монолиты, используемые в описываемых фильтрах курительного изделия, сформированы без использования шаблона. Вместо этого формовочная масса, состоящая из частиц смолы, и, предпочтительно, свободная от какого-либо связующего материала, может быть экструдирована для получения структуры монолита. В этом случае, формы получаемых монолитов ограничены только возможностями создания соответствующей экструзионной матрицы. Соответственно, могут быть получены более сложные формы, может быть получено значительно большее число каналов, и формы могут легко быть изменены просто заменой экструзионной матрицы. Также отсутствует необходимость в использовании процедуры разложения.

Фенолоальдегидная смола может быть получена конденсацией нуклеофильного компонента с электрофильным сшивающим агентом в присутствии порообразующего вещества.

Далее, для лучшего объяснения изобретения, в качестве частного примера приводится описание его вариантов выполнения со ссылками на приложенные чертежи, на которых:

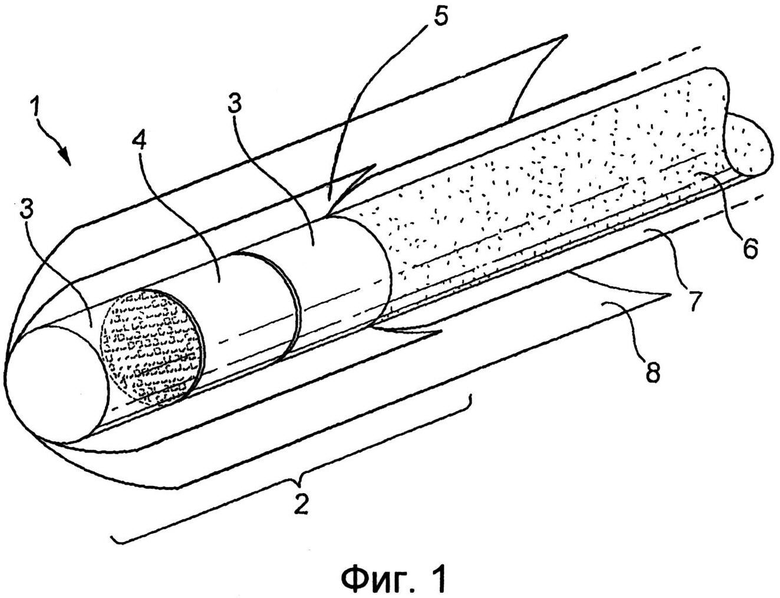

на фиг. 1 представлено изображение сигареты с фильтром, содержащей фильтр курительного изделия в соответствии с настоящим изобретением (масштаб не соблюден);

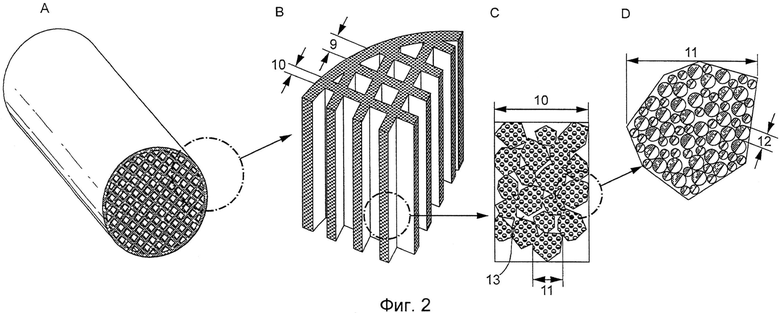

на фиг. 2 представлена структура одного варианта выполнения монолита, который может быть использован в раскрытых фильтрах курительного изделия;

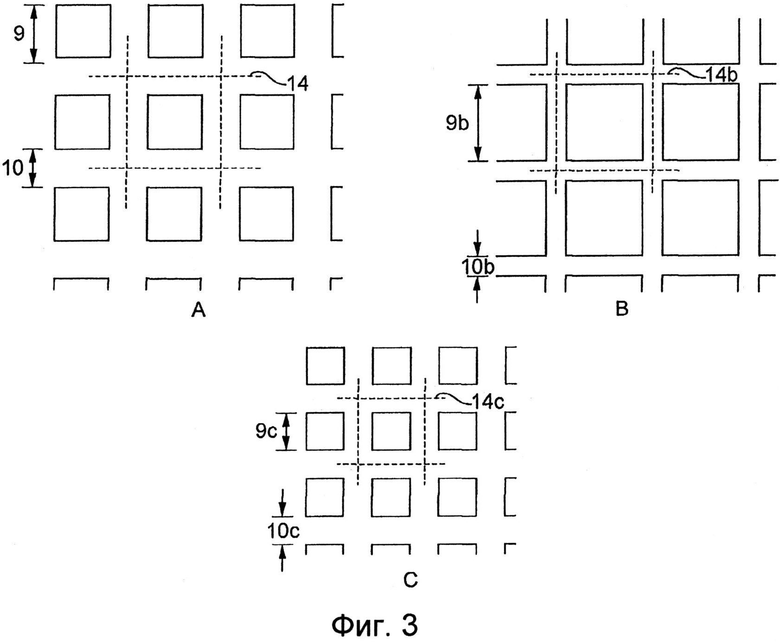

на фиг. 3 представлена геометрия ячеек монолита, показанного на фиг. 2 типа;

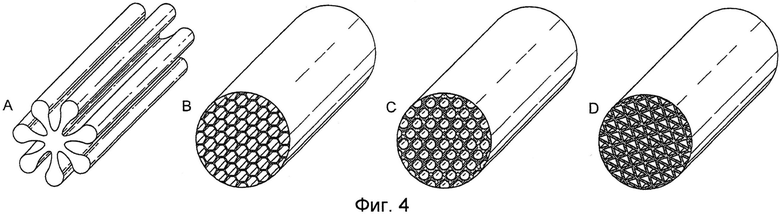

на фиг. 4 представлено изображение частных вариантов конфигурации монолита для использования в фильтрах курительного изделия, например, показанного на фиг. 1 типа;

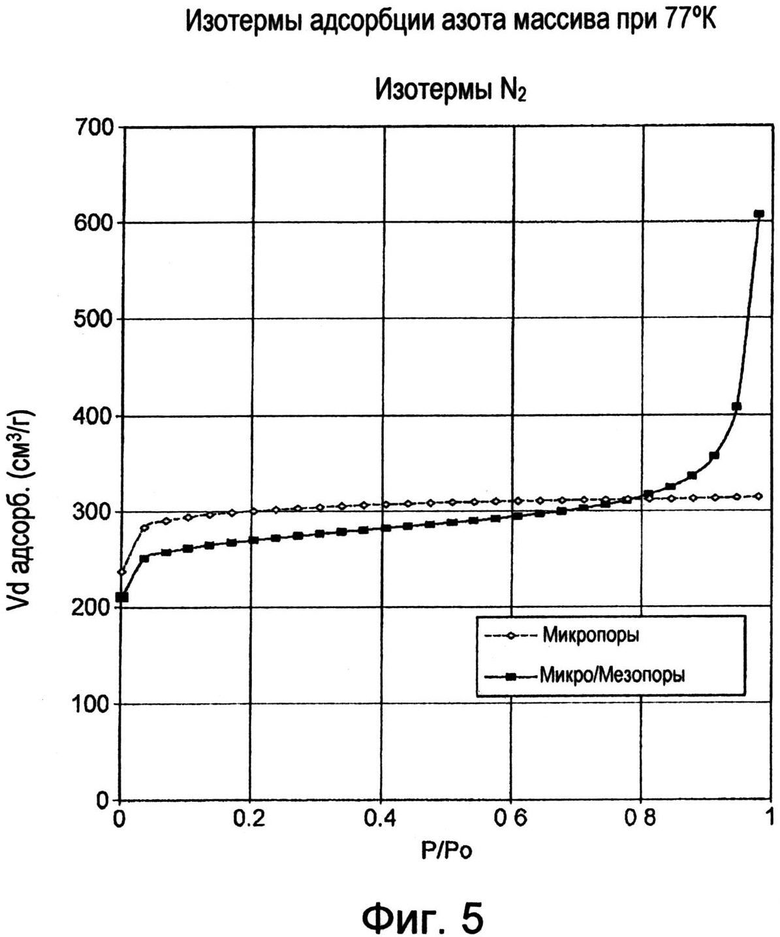

на фиг. 5 представлены изотермы поглощения для двух активированных монолитов углерода, пригодных для использования в фильтрах курительного изделия.

Курительное изделие

В настоящем описании, термин "курительное изделие" охватывает продукты для курения, например, сигареты, сигары и сигарильо на основе табака, производных табака, разрыхленного табака, восстановленного (порошкового) табака или заменителей табака, а также продукты, нагреваемые без горения (т.е. продукты, в которых аромат получается из курительного материала воздействием тепла, без использования горения материала). Курительные изделия снабжены фильтром для удаления компонентов из дыма.

На фиг. 1 показано курительное изделие 1, включающее фильтр 2 курительного изделия. Фильтр 2 курительного изделия представляет собой трехсекционный фильтр и содержит две секции в целом цилиндрической фильтрующей вставки 3, разделенные монолитом 4. Для формирования фильтра 2 курительного изделия секции фильтрующей вставки 3 и монолит 4 объединены бумажной оберткой 5 фильтра.

Курительное изделие также включает цилиндрический стержень 6 курительного материала, в данном случае табака, установленный соосно с фильтром 2 так, что конец стержня 6 курительного материала упирается в конец фильтра 2. Стержень 6 обернут в бумажную обертку 7 и соединен с фильтром ободковой бумагой 8.

В варианте выполнения, показанном на фиг. 1, фильтр 2 представляет собой неотъемлемую часть курительного изделия 1. Однако, в альтернативном варианте, в процессе использования или перед использованием описанные фильтры курительного изделия могут быть элементом, отдельным от курительного изделия, с которым они должны использоваться. Например, фильтр может формировать часть держателя курительного изделия, например сигаретного мундштука, либо фильтр может быть встроен в курительное изделие, например сигарету-самокрутку, пользователем перед использованием.

Фильтры курительного изделия, содержащие несколько монолитов

Использование нескольких монолитов, например 2, 3 или 4 монолитов, продольно расположенных внутри фильтра курительного изделия, может улучшить адсорбцию компонентов дыма благодаря турбулентности всасываемого через них воздуха по сравнению с единым монолитом эквивалентной длины. Усиленная турбулентность улучшает взаимодействие между дымом и углеродным материалом монолита и усиливает адсорбцию компонентов дыма.

Также может быть полезно включить между монолитами небольшой промежуток, или короткую секцию фильтрующего материала, например ацетата целлюлозы, например, длиной примерно от 0,5 до 5 мм, или от 1 до 2 мм, для придания потоку дыма дополнительной турбулентности.

Обзор структуры монолита

Адсорбирующие углеродные материалы обычно поставляются в гранулированной или порошковой форме. Структуры углеродного монолита, или монолиты представляют собой углеродные элементы, не являющиеся гранулами, но так же, как и гранулированный активированный углерод, имеют большую площадь поверхности.

Раскрытые монолиты имеют уникальную структуру, которая делает их особенно пригодными для использования в фильтрах курительного изделия. На фиг. 2 представлен пример структуры углеродного монолита, использованного в раскрытых фильтрах курительного изделия. Видно, что монолит представляет собой цилиндрическую структуру активированного углерода, имеющую многочисленные продольные каналы 9. Стенки 10 продольных каналов в монолите содержат частицы 11, формирующие структуру, имеющую микропоры, макропоры и, при желании, мезопоры. Как показано на фиг.2 В, эти пористые частицы скреплены таким образом, что между ними существуют пространства 13 макропор. Частицы 11 имеют пористую структуру 12, содержащую микропоры и, при желании, мезопоры. Макропоры 13 могут способствовать прохождению газов от продольных каналов 9 в области 12 пор составляющих частиц.

Для формирования такой структуры монолиты могут быть получены частичным отверждением органической смолы до твердого состояния, с последующим измельчением частично отвержденной смолы для формирования мелких частиц.

Частицы смолы выбранного размера далее смешиваются с жидкостью (может использоваться любая жидкость, в которой не растворяется смола, например вода), и экструдирующими добавками для формирования материала формовочной массы.

Затем формовочная масса формуется в монолит, например, экструзией.

Далее монолит может быть высушен, например, медленным нагревом для стабилизации структуры.

Затем частицы в высушенном монолите спекаются для их скрепления и тем самым формируется сплошной спеченный монолит смолы. К этому моменту смола может быть уже полностью отвержденной.

Затем спеченный монолит может быть подвергнут карбонизации и активации для увеличения площади поверхности и объема пор материала и получения желаемой структуры пор.

Наконец, карбонизированный спеченный монолит может быть встроен в фильтр курительного изделия, например, для использования в курительном изделии.

Некоторые из этих шагов, например экструзии и спекания, или сушки, спекания и карбонизации, или спекания, карбонизации и активации, или карбонизации и активации, могут быть объединены и выполняться как один шаг процесса.

Важным в этом способе изготовления является то, чтобы смола была отверждена в нужной степени. Смола должна быть отверждена настолько, чтобы не расплавляться во время последующей карбонизации. Однако она не должна быть отверждена до такой степени, чтобы стать непригодной для спекания. В одном примере давление, приложенное к частицам во время экструзии, приводит к спеканию частиц. При спекании частицы сплавляются, образуя сплошной продукт, однако они не расплавляются и не теряют пористости в ходе этого процесса.

Прежде монолиты получали из пористых частиц смолы, которые затем сплавлялись с использованием отдельно вводимого связующего материала, например второй неотвержденной смолы. Однако введение связующего материала на этом этапе может привести к некоторой или полной потере пористости частиц, которые по необходимости покрываются связующим материалом для их скрепления. При получении описываемого монолита, напротив, структура макропор может быть сохранена, и микропоры, а при желании и мезопоры, могут быть введены в материал. Более того, в описанном здесь способе обеспечивается лучшее управление тонкой структурой монолитов. Например, в окончательной структуре монолита пористость частиц может регулироваться с большей точностью. Кроме того, структура монолита включает многочисленные макропоры 13 между частиц, а протяженность этих макропор может регулироваться размером частиц. Эта возможность управления отсутствует, когда используется отдельно вводимое связующее вещество, в результате чего увеличивается плотность стенок канала с существенным сокращением макропор и сужается круг возможностей при конструировании монолита.

Каналы 9 монолита могут иметь любую форму поперечного сечения, например квадратную, шестиугольную, треугольную или круглую. Форма сечения каналов определяется исходя из соображений удобства их формирования экструзией, например относительной простоты изготовления экструзионных матриц. Кроме того, стенки каналов должны обеспечивать достаточную механическую прочность монолита и однородность толщины стенок. Обычно используются каналы с квадратным сечением.

Оптимизация структуры монолита

Было бы желательно оптимизировать монолит для работы в определенных условиях курения. Например, желательно, чтобы монолит адсорбировал определенные вещества из дыма, обеспечивал минимальный перепад давления, или нормально функционировал в режиме интенсивного курения. Существует ряд параметров, которые могут быть изменены для оптимизации монолита для его использования в фильтре курительного изделия, и свойства описанного монолита легко могут быть соответствующим образом адаптированы специалистом.

Так же, как и в случае обычного гранулированного активированного углерода, пористая структура частиц 11, химия поверхности, площадь поверхности и соотношение объема пор для микро-, мезо- и (или) макропор, имеют значение для управления способностью материала адсорбировать различные вещества. Эти свойства обеспечиваются составляющими монолит частицами и последующими шагами карбонизации и активизации. Преимуществом изобретения является то, что монолит сформирован спеканием, а не использованием, например, процессов, при которых происходит расплавление частиц или применяется связующее вещество, благодаря чему свойства частиц существенно не меняются в результате технологических процессов изготовления монолита. Как следствие, описанные монолиты обладают свойствами, которые одновременно предсказуемы и хорошо воспроизводимы.

Промежутки 13 между частицами образуют макропоры в карбонизированном монолите. Размерами макропор можно управлять, регулируя размер частиц, которые при плотной упаковке, дают размер макропор, составляющий примерно 20% размера исходных частиц. Макропоры большего размера образуются при использовании частиц большего размера, при этом соблюдается линейность соотношения между размером используемых частиц и размером макропор в полученном монолите.

Размер макропор может быть уменьшен введением части мелкий частиц, которые естественным образом займут промежутки между более крупными частицами.

Размер макропор может быть увеличен путем использования пустотообразователей. В этом случае, в спекаемый монолит добавляются частицы пустотообразователей, например полистирола, которые полностью испаряются при карбонизации и (или) активации монолита, образуя большие макропоры.

Длину монолита также можно легко регулировать. Преимуществом монолитов является то, что их длина может быть увеличена без существенного увеличения перепада давления на фильтре. Это означает, что могут быть использованы материалы с большей адсорбирующей способностью без ухудшения ощущений от курения. В отличие от этого, количество гранулированного активированного углерода, которое может быть использовано в фильтре, ограничено перепадом давления.

Монолиты для использования в описанных фильтрах курительного изделия, могут содержать ряд внутренних каналов, проходящих через монолит параллельно друг другу в основном в продольном направлении. Диаметр продольных каналов 9 и толщина стенок 10 каналов являются еще одними параметрами, которые могут регулироваться для оптимизации монолита для его использования в фильтрации дыма.

Каналы сформированы в монолите посредством экструзии с использованием соответствующей матрицы. При этом каналы формируются в монолите и проходят по всей его длине. В данном описании каналы описаны как "продольные" и проходящие по "длине" монолита, и эти термины должны восприниматься в соответствии с технологией экструзии при изготовлении монолита. Другими словами, продольным направлением является направление экструзии, и этот размер считается длиной монолита, даже если это и не наиболее длинный размер.

Поскольку каналы получаются процессом экструзии, их размер соответствует размеру макропор, а не микропор. В частности, диаметр продольных каналов может составлять 225-600 мкм, желательно 310-500 мкм. Монолиты с каналами такого диаметра предпочтительны по технологическим соображениям, поскольку каналы такого размера оптимальны для изготовления описанными методами экструзии, и также потому, что при слишком узких каналах может быть слишком велико сопротивление затяжке, а при слишком широких каналах может пострадать конструктивная прочность.

В поперечном сечении каждый канал монолита и ограничивающие его стенки выглядят как ′ячейка′. Одна ′элементарная ячейка′ 14 определяется как расстояние между центрами двух противоположных стенок продольного канала, при наблюдении в поперечном сечении. Единичная ячейка, поэтому, определяется как толщиной 10 стенки, так и шириной 9 канала. Этот признак монолитов называется ′геометрия ячейки′ и иллюстрируется на фиг. 3А.

Одним переменным параметром геометрии ячейки, который может регулироваться, является ′пропускное сечение′. ′Пропускное сечение′ представляет собой совокупную площадь поперечного сечения каналов в отношении к полной площади поперечного сечения монолита. В терминах геометрии ячейки, пропускное сечение единичной ячейки представляет собой часть полной площади ячейки, занятая площадью просвета канала.

Это иллюстрируется фиг. 3Б, где размер элементарной ячейки 14b сохраняется постоянным относительно конфигурации, показанной на фиг. 3а, а диаметр 9b канала увеличен за счет толщины 10b стенки. При этом площадь поверхности углеродного материала, которая может быть использована для адсорбции внутри каждой единичной ячейки, а значит и всего монолита в целом, сокращается. Также сокращается количество используемого активированного углеродного материала, и механическая прочность монолита. Регулировкой пропускного сечения монолита может влиять на сопротивление затяжке в процессе использования фильтра курительного изделия.

Существует предел уменьшению толщины стенок 10, когда становится недостаточной механическая прочность монолита, или, возможно, прочность экструзионной матрицы, используемой для изготовления монолита. Как правило, считается, что толщина стенки должна быть не менее чем на порядок больше размера составляющих монолит частиц. Обычно отношение толщины стенки к размеру частицы составляет примерно 10:1, или 15:1, 20:1, 25:1 или 50:1.

Вторым переменным параметром геометрии ячеек, который может регулироваться, является плотность каналов. Чем меньше элементарная ячейка, тем больше плотность каналов монолита. Это иллюстрируется фиг. 3В, где размер элементарной ячейки 14с уменьшен по сравнению с конструкцией, показанной на фиг. 3А, при том, что отношение диаметра 9 с канала к толщине 10с стенки осталось прежним.

Благодаря тому, что способ изготовления предусматривает тщательный контроль степени отверждения, после которой выполняется экструзия и спекание, легко можно управлять геометрией ячейки предложенных монолитов. Как должно быть понятно специалисту, для изменения геометрии ячейки для экструзии требуется использование различных матриц. Поскольку свойства материала определяются составляющими его частицами и условиями спекания и не изменяются, например, добавлением связующего вещества, специалист может изменять геометрию ячейки, структуру пор и химию поверхности монолита без больших затрат и хорошо предсказуемым и воспроизводимым образом.

Монолиты обычно имеют примерно цилиндрическую форму. Также может быть использованы и нецилиндрические монолиты. Например, монолиты могут иметь овальное, треугольное, квадратное, пятиугольное, шестиугольное или восьмиугольное поперечное сечение.

Диаметр монолита может определяться диаметром фильтра курительного изделия, в котором должен использоваться монолит. Например, диаметр может быть, по существу, такой же или несколько меньше, чем диаметр фильтра курительного изделия, в котором должен использоваться монолит.

Дополнительно, или в качестве альтернативы, монолит может включать каналы снаружи монолита, которые полностью не окружены материалом монолита.

Внешние каналы могут, например, принимать форму гребней или желобов в наружной поверхности монолита, как это показано на фиг. 4А. Монолиты, имеющие внешние каналы, могут, по существу, быть нецилиндрическими, либо могут иметь в целом цилиндрическую форму.

Внешние каналы могут иметь любую форму поперечного сечения, как правильную, так и неправильную. Например, внешние каналы могут иметь U-образную или V-образную форму.

В альтернативном варианте, на наружной поверхности монолита может и не быть внешних каналов.

При использовании в фильтре курительного изделия, дым может втягиваться между наружной поверхностью канала монолита и внутренней поверхностью бумажной обертки фильтра курительного изделия.

Углеродный материал монолита

В настоящем описании патента, в соответствии с используемой специалистами терминологией, поры в адсорбирующем материале называются "микропорами", если их диаметр менее 2 нм (<2×10-9 м), "мезапорами", если их размер находится в интервале 1-50 нм, и "макропорами", если размер пор превышает 50 нм. Поры с размером более 500 нм обычно не вносят существенного вклада в адсорбирующую способность пористых материалов.

В отношении описываемых монолитов, термин "макропоры" относится к промежуткам, формируемым между частицами.

Термин "каналы" относится к продольным каналам внутри монолита, которые видны невооруженным глазом, и которые сформированы экструзионной матрицей. Каналы могут иметь ширину 225-600 мкм, желательно, 310-500 мкм и обычно более 250 мкм. Специалист не будет считать каналы макропорами, даже если размеры каналов могут соответствовать определению размера макропор, приведенному выше.

"Микропоры" и если есть "мезопоры" могут формироваться внутри спеченных частиц при карбонизации и активации монолитов.

Относительный объем микропор, мезопор и макропор в пористом материале может быть определен с использованием хорошо известных методов адсорбции азота и ртутной порометрии. Ртутная порометрия может быть использована для оценки объема микро- и мезопор, с использованием так называемой математической модели BJH (Barret-Joyner-Halenda). Однако, в связи с тем, что теоретические основы для оценок различны, величины, получаемые двумя методами, не подлежат прямому сравнению.

Площади поверхности пористых материалов могут быть оценены путем измерения вариаций объема азота, адсорбированного материалом, в зависимости от парциального давления азота при постоянной температуре. Анализ результатов, полученных посредством математической модели, предложенной Брунауэром, Эмметом, Теллером, дает величину, известную как площадь поверхности БЭТ. В настоящем описании, если не указано иначе, все данные по площади поверхности получены измерением методом адсорбции азота.

Было установлено, что пористые углеродные материалы, характеризуемые комбинацией физических свойств, особенно эффективны в снижении содержания одного или более компонентов табачного дыма. Монолиты из предложенных фильтров курительного изделия могут содержать углеродный материал, имеющий эту предпочтительную комбинацию свойств.

В частности, монолиты могут содержать пористые углеродные материалы, имеющие площадь поверхности БЭТ, составляющую по меньшей мере 800 м2/г, плотность от 0,4 до 1,0 г/см3, пористую структуру, включающую мезопоры и микропоры, и объем пор (измеренный методом адсорбции азота), составляющий от 0,4 до 1,5 см3/г.

Углеродные материалы монолита также могут характеризоваться своей пористой структурой, нежели плотностью. В частности, монолиты могут содержать пористые углеродные материалы, имеющие площадь поверхности БЭТ, равную по меньшей мере 800 м2/г, пористую структуру, включающую мезопоры и микропоры, и объем пор (измеренный методом адсорбции азота), составляющий по меньшей мере от 0,4 до 1,5 см3/г, из которых от 15 до 65% находится в мезопорах.

Плотность и пористая структура пористого углеродного материала тесно связаны. Обычно, чем больше совокупный объем микро-, мезо- и макропор, тем ниже плотность. Это обусловлено тем, что поры увеличивают объем материала данной массы, не увеличивая его массы. Более того, по мере уменьшения плотности, увеличивается отношение макро- и мезопор к микропорам. Другими словами, чем ниже плотность углеродного материала, тем выше часть объема пор, заключенная в мезопорах и макропорах, по сравнению с объемом пор в микропорах. Однако корреляция между плотностью и объемом пор, как показывают измерения методом адсорбции азота, не обладает определенностью.

Отсутствие полной корреляции между плотностью и структурой микро- и мезопор обусловлено тем, что метод адсорбции азота, используемый для оценки распределения размеров пор, не позволяет определить размер пор более примерно 50 нм. Поэтому полный объем пор материала, оцениваемый методом адсорбции азота, соответствует совокупному объему микропор и мезапор. Объем макропор материала этим методом не обнаруживается. Таким образом, в тех случаях, когда углеродные материалы имеют низкую плотность и относительно низкое содержание мезопор, определяемое методом адсорбции азота, низкую плотность относят на счет относительно высокого объема пор в интервале размеров макропор, непосредственно примыкающем к интервалу размеров мезапор, т.е., от 50 до 500 нм. Хотя объемы в диапазоне размеров макропор могут быть определены методом ртутной порометрии, полученные этим методом результаты не соответствуют результатам, полученным методом адсорбции азота. Таким образом, сложно точно оценить объем пор материала в полном диапазоне размеров пор от 2 до 500 нм.

Некоторые монолиты углеродных материалов могут иметь плотность, превышающую 0,4, 0,5 или 0,6 г/см3. Некоторые монолиты углеродных материалов могут иметь плотность менее 0,7, 0,8 или 0,9 г/см3.

Площадь поверхности БЭТ материала может быть различной. Обычно, площадь поверхности лежит в интервале, верхний и нижний пределы которого определены любыми двумя из следующих величин, отличающихся друг от друга, а именно 2100, 2000, 1800, 1750, 1600, 1500, 1300, 1100, 1010, 1000, 950, 910, 900, 810, 790 и 700 м2/г.

Например, материал может иметь площадь поверхности от 700 до 2000 м2/г, от 700 до 130 м2/г, от 790 до 1100 м2/г, от 810 до 1010 м2/г, от 790 до 1800 м2/г, от 810 до 1300 м2/г, и т.д.

Пористые углеродные материалы монолитов описанных фильтров курительного изделия обычно имеют объем пор (оценка методом адсорбции азота), составляющий 0,4-1,5 см3/г. Объемы пор углеродных материалов монолита, включающие микропоры и мезопоры, больше объемов пор углеродных материалов монолита, содержащих исключительно микропоры. Объем пор подходящих углеродных материалов монолита может быть больше чем 0,5, 0,6, 0,7 или 0,8 см3/г и может быть меньше чем 1,4, 1,3, 1,2 или 1,1 см3/г.

В пористых углеродных материалах монолита от 25 до 65%, например, 40% объема пор (по оценке методом адсорбции азота), могут занимать мезопоры. Например, минимальный объем мезопор, в процентах к совокупному объему микропор и мезопор углеродных материалов, может составлять 27, 30, 35, 37, 40 или 45%. Максимальная доля таких объемов может быть 65, 60, 55 и 53%. Обычно, объем мезопор углеродных материалов монолита может составлять в пределах 35-55% совокупного объема мезопор и микропор. В частности, регулируя распределение размера пор, можно улучшить удаление определенных составляющих дыма.

Сырье

Углеродные материалы монолитов для использования в описанных фильтрах курительных изделий получают из смол. Смолы могут быть получены конденсацией нуклеофильного компонента с электрофильным сшивающим агентом, при желании, в присутствии порообразующего вещества.

Нуклеофильным компонентом может быть, например, фенолоальдегидная смола, например, новолачная смола, либо иная смола на основе сополимеров фенольных соединений, например м-аминофенол, дифенолы, например реорицин, гидрохинон, или амины, например анилин, меламин или мочевина с альдегидами, например, формальдегидом, фурфуролом, или салицилальдегидом.

В качестве сшивающего агента может использоваться, например, формальдегид, фурфурол или гексаметилентетрамин.

Конденсация выполняется сначала для получения частично сконденсированного продукта. Конденсация может выполняться для того, чтобы получить новолачную смолу, отверждение которой возможно только, когда с ней смешан дополнительный сшивающий агент.

В качестве смол для получения активированных углеродных структур монолита, в соответствии с изобретением, обычно используются новолачные смолы, структурированные посредством гексаметилентетрамина.

Порообразующее вещество

Конденсация нуклеофильного компонента с электрофильным сшивающим агентом может быть выполнена в присутствии порообразующего вещества. Порообразующее вещество особенно полезно для введения в материал более крупных пор.

При получении смолы также может быть использован растворитель. Порообразующее вещество может действовать как растворитель.

Существует много растворителей, которые могут быть использованы в качестве порообразующих веществ. Эти растворители должны обладать не слишком высокой вязкостью, а их температура кипения должна быть достаточно высокой для того, чтобы реакция поликонденсации проходила с приемлемой скоростью без существенного испарения растворителя. Новолачная смола и сшивающий агент также должны обладать высокой растворяемостью в растворителе.

Порообразующим веществом может быть, например, диол, эфир диола, циклический эфир, замещенный циклический или линейный амид или аминоспирт.

В качестве порообразующих веществ могут использоваться этиленгликоль и диэтиленгликоль.

Вообще, чем выше содержание порообразующего вещества, тем больше образуется пор и больше объем пор. Таким образом, этот механизм представляет удобный способ управления развитием пор большего размера в структурированной смоле. Весовое соотношение порообразующего вещества с компонентами смолы обычно составляет по меньшей мере 1:1. Сшивающий агент обычно используется в количестве от 5 до 40 весовых частей на 100 частей нуклеофильных компонентов, обычно от 5 до 15, например 10 весовых частей сшивающего агента на 100 весовых частей нуклеофильного компонента.

Отверждение

Как было показано выше, существенным является управление степенью отверждения смолы. В частности, отверждение смолы должно проводиться таким образом, чтобы оно было достаточным для предотвращения расплавления смолы при дальнейшей карбонизации, однако, достаточно слабым, чтобы частицы, получаемые в процессе измельчения, могли быть спечены при дальнейшей обработке.

Обычно температура и продолжительность процесса частичного отверждения выбирается так, чтобы получить степень отверждения, достаточную для получения продукта, одновременно пригодного для размельчения для получения частиц требуемого размера, и для спекания полученных частиц.

Степень отверждения может быть оценена по силе раздавливания 3 мм экструдата, приготовленного из частиц отвержденной смолы. Обычно, в случае фенолоальдегидных смол, после карбонизации гранула имеет радиальную силу раздавливания, измеренную обычным устройством для определения силы раздавливания носителей катализатора, равную 5 кг.

Измельчение

После отверждения до требуемого уровня смола измельчается перед формированием структуры монолита.

Для специалиста должно быть понятно, что для получения частиц материала смолы с нужными характеристиками могут использоваться различные способы измельчения. Вообще, измельчение может выполняться любым подходящим способом, который может включать перемалывание, раздробление, измельчение, уплотнение, истирание или любой другой способ измельчения твердого вещества. Например, может использоваться струйная мельница, включающая сортировочный аппарат, в которой частицы измельчаются в высокоэнергетическом кипящем слое, покинуть которую могут только частицы с размером меньше заданного.

После измельчения могут быть выбраны частицы смолы, имеющие оптимальный размер. Выбор размера частиц может быть выполнен любым подходящим способом, например просеиванием измельченного материала. В альтернативном варианте, может быть использован процесс перемалывания, предназначенный для получения частиц нужного размера без просеивания.

Средний размер частиц измельченного материала может быть в интервале от 1 до 200 мкм, например, 5-100 мкм. Например, средний размер частиц составляет менее 70 мкм, как правило, примерно 10-60 мкм.

Экструзия

Процесс экструзии может выполняться любым подходящим способом, и специалистам известны различные способы.

Для усовершенствования процесса экструзии измельченным частицам смолы может быть придан вид формовочной массы. Например, частицы смолы могут быть смешаны с экструдирующими добавками и жидкостью, в которой частицы смолы не растворяются. Также могут быть использованы и другие добавки, известные специалистам.

Спекание

Предложенный в изобретении монолит представляет собой спеченный монолит. Термин "спеченный" относится к процессу, в котором отдельные частицы частично отвержденной смолы скреплены друг с другом без существенного расплавления или необходимости использовании специально введенного связующего вещества, например второй, неотвержденной, смолы.

Как было показано выше, в процессе спекания важно, чтобы частицы смолы, по существу, сохраняли свои физические свойства в процессе спекания. В частности, нежелательно расплавление частиц и образование расплавленной массы частиц. Это важно потому, что частицы, точнее макропоры между частицами, создают внутреннюю пористость структуры монолита.

Если произойдет расплавление смолы, то будет утеряна тонкая структура частиц, и структура получившегося монолита будет иметь меньше макропор. Расплавление также может вызвать деформацию карбонизированного монолита.

Спекание может быть результатом остаточной химической активности частиц смолы, когда процесс отверждения был проведен до нужной степени так, что частицы способны образовать друг с другом химическую связь. Этот процесс скрепления не требует воздействия нагревания или давления, хотя и может быть усилен небольшим нагревом и давлением. Также процессу способствует присутствие влаги. В отсутствие влаги могут потребоваться более высокие температуры и (или) давления. Процесс спекания может отчасти побуждаться давлением, используемым для экструзии, и также процессом сушки, которая может проходить как при комнатной температуре, так и слегка повышенной температуре, например менее 100°C.

Сушка

После экструзии обычно выполняется сушка для удаления жидкости из экструдированной структуры монолита. Монолиты могут быть высушены при комнатной температуре, и процесс сушки может быть ускорен легким нагревом.

Карбонизация и активирование

Карбонизация может быть достигнута посредством нагревания структуры монолита в инертной атмосфере или вакууме до температуры по меньшей мере 600°C. Карбонизация обычно выполняется примерно 1 час, хотя продолжительность шага карбонизации не критична.

Активация достигается в результате тепловой обработки структуры монолита в реакционной атмосфере. Структуры монолита могут быть активированы путем нагревания в воздухе, водяном паре, или углекислом газе, или комбинации этих газов, при температурах по меньшей мере 400°C, 750°C и 800°C соответственно. Активация обычно выполняется в углекислом газе при 800-1000°C в течение 3-24 часов.

Активация и карбонизация могут выполняться как часть одного процесса, например процесса, в котором нагревают монолит до температуры 800°C или выше, и затем возвращают до комнатной температуры в одном варианте,в течение промежутка времени до 24 часов.

Полнота реакции активации характеризуется выгоранием, определяемым изменением массы структуры, выраженной в процентной потере массы карбонизированного материала. Активация структуры монолита улучшает доступность пористой структуры и, при необходимости, может увеличить ширину поры и ее объем. Как правило, процентный рост активации приводит к увеличению количества микропор, а значит и увеличению площади поверхности.

Активация структуры монолита может привести к снижению массы углерода на 10-50%, например, на 15-40%. Потеря массы углерода может составлять примерно 16-38%, 17-35%, 18-30% или 20-25%.

Размер пор

На распределение размера пор в структуре монолита может повлиять ряд факторов, включая природу используемых электрофильного компонента и сшивающих агентов, присутствие порообразующего вещества и скорость реакции.

Отделение углеродного материала от порообразующего вещества при низких температурах перед карбонизацией, например, промывкой или вакуумной сушкой, также влияет на распределение размера пор. Углеродные материалы, прошедшие обработку для удаления порообразующего вещества перед карбонизацией, имеют более высокие объемы мезопор, чем аналогичные материалы, в которых порообразователь выводится в процессе карбонизации.

Структурой пор монолитов можно управлять в зависимости от того, какие вещества должны адсорбироваться.

Вообще, как показано на фиг. 2, микро- и (или) мезопористость 12 преимущественно зависит от исходного вещества смолы. Структурой пор можно управлять использованием порообразующего вещества и (или) изменением условий карбонизации и активации.

Размером макропор, напротив, можно управлять изменением размера частиц исходного вещества смолы, и обычно размер макропоры составляет примерно 20% размера частицы смолы.

Ячейки

Как было показано выше, монолиты имеют множество продольных каналов или ′ячеек′. Количество ячеек в монолите может быть различным. Количество ячеек может находиться в интервале, верхний и нижний пределы которого определяются любыми двумя из следующих величин, которые отличаются друг от друга, а именно 75, 90, 120, 150, 180, 200, 220, 250, 280 и 310 ячеек на 1 кв. сантиметр.

Например, количество ячеек на 1 кв. сантиметр может составлять от 180 до 310, предпочтительно, от 200 до 280.

По-другому, структура ячеек монолита может быть определена в понятиях пропускного сечения. Пропускное сечение монолита может меняться. Пропускное сечение может находиться в интервале, верхний и нижний пределы которого определены любыми двумя из следующих величин, отличающихся одна от другой, а именно, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75 и 80%.

Например, пропускное сечение может составлять от 30 до 60%, желательно, от 30 до 40%, еще более желательно, от 32 до 38%, например примерно 35%.

Ячейки монолитов, показанных на фиг. 1 и 2, имеют квадратное поперечное сечение. Однако могут использоваться ячейки с любой формой поперечного сечения. Например, как показано на фиг. 4Б, В и Г, каналы могут быть шестиугольные, круглые или треугольные. Каналы могут иметь более сложную форму поперечного сечения, которая может быть как правильной, так и неправильной. Ячейки на наружной поверхности монолита могут иметь неправильную форму из-за того, что они обрезаны наружной стенкой монолита.

Квадратные ячейки обеспечивают хороший баланс между сведением к минимуму проблем, связанных с изготовлением экструзионной матрицы, простотой экструзии и адсорбцией и механическими свойствами получившегося углеродного монолита.

Размер

Размеры монолита определяются его предполагаемым использованием. Например, монолиты, предназначенные для включения в сигаретные фильтры, могут быть в целом цилиндрическими и иметь окружность, соответствующую окружности сигареты. Диаметр типичной сигареты составляет примерно 8 мм и поэтому монолит для использования в таком фильтре будет иметь диаметр несколько меньше этого, например 7,8 мм. Монолиты для использования в других курительных изделиях могут иметь соответственно другую длину окружности.

Длина монолита на практике может быть ограничена длиной фильтра курительного изделия. Поэтому монолиты могут иметь длину примерно от 4 или 5 мм до примерно 27 мм, и обычно монолиты имеют длину примерно от 6 до 25 мм, от 7 до 23 мм, или от 8 до 21 мм, например, монолиты могут иметь длину примерно от 8 до 12 мм, например примерно 10 мм.

Добавка

Добавка может добавляться к монолиту, либо может содержаться в нем. Добавкой может быть все, что может быть добавлено к дыму и может изменить состав дыма. Добавкой может быть дезодорант, растворитель, адсорбент, либо любое другое вещество, способное модифицировать дым. Добавкой может быть вода. Там, где позволяет местное законодательство, добавкой может быть ароматизатор, например ментол.

Добавка может находиться внутри пор и (или) каналов монолита и может высвобождаться, когда дым протягивается через монолит. Высвобождение добавки может обеспечиваться любыми подходящими средствами, например температурой, уровнем pH, содержанием влаги или другим свойством дыма, которое может вызвать высвобождение добавки.

В настоящем описании термины "вкусовое вещество", "отдушка" и "ароматизатор" относится к материалам, которые в соответствии с местным законодательством могут быть использованы для создания желаемого вкуса или аромата. Ароматизаторы могут включать экстракты (например, лакричника, гортензии, листа японской белоствольной магнолии, ромашки, пажитника, гвоздики, ментола, мяты японской, анисового семени, корицы, пряных трав, винтергрена, вишни и других ягод, персика, яблока, ликера Драмбуи, виски Бурбон, виски Скотч и других марок виски, мяты, перечной мяты, лаванды, кардамона, сельдерея, каскарильного масла, мускатного ореха, сандалового дерева, бергамота, герани, медовой эссенции, розового масла, ванили, лимонного масла, апельсинового масла, акации, тмина, коньяка, жасмина, иланг-иланга, шалфея, фенхеля, душистого перца, имбиря, аниса, кориандра, кофе, или масла мяты любых видов genus Mentha), вещества, корректирующие аромат, вещества, подавляющие восприятие горечи, усилители восприятия, сахар и (или) заменители сахара (например, сукралозу, ацесульфам калия, аспартам, сахарин, цикламаты, лактозу, сахарозу, глюкозу, фруктозу, сорбит или манит) и другие добавки, например хлорофилл, минералы, растительные вещества, освежители дыхания. Они могут представлять собой искусственные, синтетические или природные ингредиенты или их смеси.

Вкусовым веществом может быть табачное вкусовое вещество, например, полученное из табачного экстракта.

Добавка может быть твердым веществом, например порошком, жидкостью, например жидким ароматизатором, дезодорантом, водой и т.д., или газом, например, ароматической композицией.

Примеры

Подготовка образца и методы анализа

В WO 03/008068 приведены подробности метода изготовления монолитов, содержащих карбонизированную спеченную смолу.

Если не указано иначе, все монолиты, описанные в Примерах, содержат карбонизированную спеченную смолу и имеют площадь поверхности БЭТ, равную примерно 900 м2/г. Пропускное сечение всех монолитов составляет 36%.

Для определения рабочих характеристик различных образцов активированного углерода при удалении из табачного дыма анализируемых компонентов дыма, были изготовлены испытательные сигареты, содержащие различные образцы активированного углерода. Для каждой сигареты был собран трехсекционный фильтр, в котором сегменты мундштучного конца и табачного конца представляли собой вставки из ацетата целлюлозы, содержавшие соответственно 10% и 6% триацетина. Внутрь центральной полости был вставлен образец активированного углерода, например монолит или гранулы углерода, в зависимости от испытания. Для сравнения, были также подготовлены контрольные сигареты, в которых центральная секция фильтра представляла собой пустую полость.

Фильтрующие сборки были невентилируемыми.

Перед прокуриванием испытательные и контрольные сигареты хранились в течение трех недель при температуре 22°C и относительной влажности 60%.

Далее сигареты прокуривались в курительной машине в управляемых условиях (22°C и 60% относительной влажности), и дым, извлекаемый из каждой сигареты, подвергался анализу для определения уровня различных анализируемых компонентов дыма в основном потоке. Если не указано иначе, сигареты подвергались прокуриванию в курительной машине в режиме прокуривания ИСО с одной затяжкой объемом 35 мл продолжительностью две секунды каждую минуту.

Затем вычислялось сокращение процентного содержания анализируемого компонента в дыме испытательных сигарет по сравнению с контрольными сигаретами с использованием следующего соотношения:

Снижение содержания (в процентах)=(А-В/А)×100,

где А = выход анализируемого компонента дыма контрольной сигареты (нормализован к выходу NFDPM (содержание сухих твердых частиц без никотина - от англ. nicotine free dry particulate matter));

В = выход анализируемого компонента дыма испытательной сигареты (нормализован к выходу NFDPM)

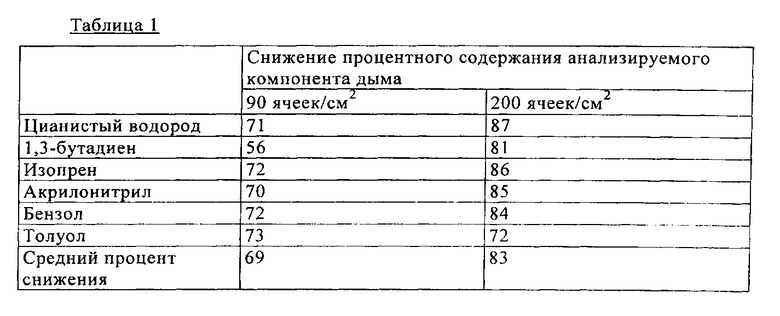

1. Влияние плотности каналов монолита

Было оценено влияние плотности каналов на способность монолита адсорбировать анализируемые компоненты дыма.

Были подготовлены два монолита, содержащие карбонизированную спеченную смолу, имеющие разную плотность каналов. Подготовленные монолиты были идентичными, за исключением того, что при их экструзии использовались различные экструзионные матрицы с разным числом ячеек на квадратный сантиметр, но одинаковое пропускное сечение, равное 36%. Отношение толщины стенки к диаметру канала поддерживалось постоянным. Было установлено, что пористость разных монолитов была, по существу, одинаковой.

Меньшая плотность каналов монолита составляла примерно 90 ячеек на 1 кв. сантиметр, а большая плотность каналов монолита составляла примерно 200 ячеек на 1 кв. сантиметр. Испытательные сигареты готовились, как было описано выше, и прокуривались в контролируемых условиях. Контрольные сигареты, имеющие вместо монолита пустую полость, изготавливались и прокуривались в тех же условиях. Затем вычислялось снижение процентного содержания каждого анализируемого компонента. Результаты приведены в Таблице 1.

Наблюдается заметное увеличение измеренной адсорбции всех анализируемых компонентов при увеличении плотности каналов от 90 до 200 ячеек на 1 кв. сантиметр.

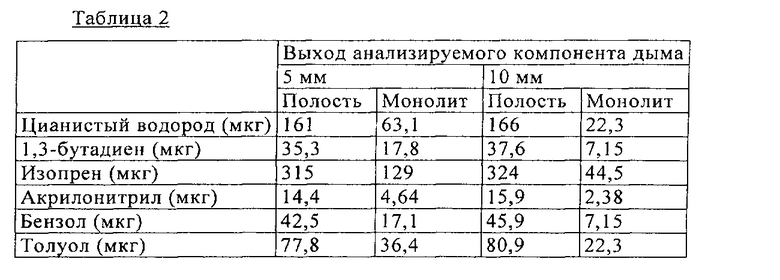

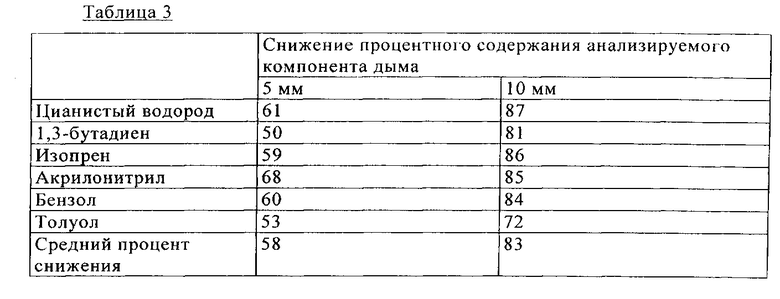

2. Влияние длины монолита при высокой плотности ячеек

Была выполнена оценка влияния длины монолита на его способность адсорбировать анализируемые компоненты дыма.

Были подготовлены два монолита, содержащие карбонизированную спеченную смолу, имеющую примерно 200 ячеек на 1 кв. сантиметр и пропускное сечение 36%, с длиной соответственно 5 мм и 10 мм. Монолиты были изготовлены одинаковым способом, и единственное отличие состояло в том, что длина монолитов устанавливалась изменением условий экструзии.

Испытательные сигареты были приготовлены, как было описано выше, и прокуривались в контролируемых условиях. В контрольных сигаретах вместо монолита была пустая полость, и прокуривались они в тех же условиях. Были изготовлены две контрольные сигареты, длина полостей у которых составляла соответственно 5 мм и 10 мм.

Рабочие характеристики каждой испытательной сигареты оценивались сравнением с контрольной сигаретой, имеющей соответствующую длину полости. Определялся выход анализируемого компонента дыма, показанный в Таблице 2.

Было вычислено снижение процентного содержания каждого анализируемого компонента. Результаты приведены в Таблице 3.

Увеличение длины монолита способствует увеличению адсорбции анализируемых компонентов дыма для всех испытанных компонентов.

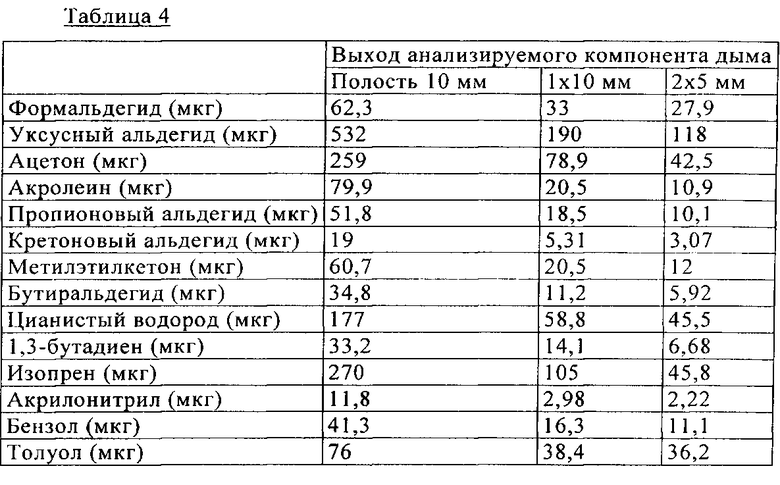

3. Влияние использования нескольких монолитов

Была проведена оценка влияния использования нескольких монолитов на способность адсорбировать анализируемые компоненты дыма.

Были подготовлены два монолита, содержащие карбонизированную спеченную смолу, имеющую длину соответственно 10 мм и 5 мм. Монолиты были изготовлены одинаковым способом, и единственное отличие состояло в том, что длина монолитов регулировалась обрезкой до нужного размера перед карбонизацией и активацией.

Испытательные сигареты приготавливались, как это было описано ранее, с одним 10-мм монолитом или с двумя прилегающими 5-мм монолитами. Сигареты прокуривались в контролируемых условиях ИСО. В тех же условиях была изготовлена и прокурена контрольная сигарета, имеющая пустую 10-мм полость, вместо монолита.

Была проведена оценка характеристик каждой сигареты. Определялся вход анализируемого компонента дыма. Результаты приведены в таблице 4

Было вычислено снижение процентного содержания каждого анализируемого компонента. Результаты приведены в Таблице 5.

В примере 2 было продемонстрировано, что увеличение длины монолита приводит к усилению адсорбции анализируемых компонентов дыма. Однако пример 3 ясно показывает, что использование одновременно двух смежных монолитов повышает процентное снижение содержания анализируемого компонента дыма по сравнению с одиночным монолитом той же общей длины.

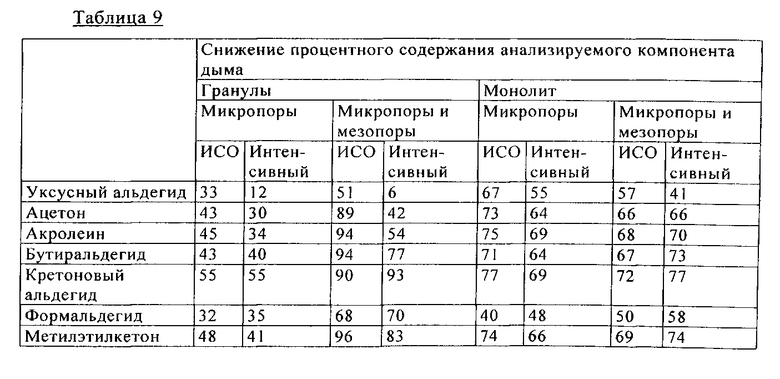

4. Влияние интенсивности прокуривания

Была испытана способность монолитов адсорбировать анализируемые компоненты дыма в сравнении с обычным гранулированным активированным углеродом в условиях изменяемой интенсивности прокуривания.

Были приготовлены монолиты карбонизированной спеченной смолы, имеющие длину 10 мм, примерно 200 ячеек на 1 кв. сантиметр и пропускное сечение 36%. Также были приготовлены контрольные сигареты, не содержащие фильтрующей добавки (т.е. с пустой полостью).

Также были приготовлены сигареты, содержащие гранулированный активированный углерод в центральной секции фильтра, вместо монолита. Для того чтобы физические свойства гранулированного углерода были насколько это возможно аналогичны свойствам углеродного монолита, гранулированный углерод был изготовлен экструзией в виде стержня из частиц того же материала, по аналогии с изготовлением монолита. Затем стержень гранулированного углерода был измельчен для формирования гранул активированного углерода, которые были введены в полость фильтра сигареты.

Для прокуривания сигарет были использованы два хорошо известных стандартных режима прокуривания.

В режиме ′ИСО′ сигареты прокуривались курительной машиной затяжками объемом 35 мл продолжительностью 2 секунды каждую минуту.

′Интенсивный′ режим прокуривания (считается более соответствующим режиму курения человеком) соответствует условиям, определенным Правительством Канады в Положении "Об отчетах относительно табачных изделий" (Tobacco Act Reporting Regulation). В соответствии с режимом интенсивного прокуриванния, сигареты прокуривались в курительной машине с затяжками объемом 55 мл продолжительностью 2 секунды с интервалом 30 секунд.

Определялся выход анализируемого компонента дыма. Результаты показаны в Таблице 6.

Было вычислено снижение процентного содержания каждого анализируемого компонента. Результаты приведены в Таблице 7.

Возможности монолита и гранул активированного углерода по адсорбции анализируемых компонентов дыма были близки, когда прокуривание сигарет выполнялось в режиме ИСО. Однако в режиме интенсивного прокуривания характеристики монолита были значительно лучше, чем у гранулированного активированного углерода.

Возможность монолита сохранять на высоком уровне способность адсорбировать анализируемые компоненты дыма в интенсивном режиме прокуривания является неожиданной. Это наблюдение очень важно, поскольку эффективность обычных фильтров удалять анализируемые компоненты дыма снижается, когда пользователь делает затяжки более интенсивно. Это очевидно приводит к вдыханию анализируемых компонентов дыма в большей концентрации. Однако при использовании фильтра, содержащего монолит, пользователь не будет подвержен воздействию анализируемых компонентов дыма в повышенной концентрации, независимо от интенсивности затяжек.

Это свойство, очевидно, является результатом структуры монолита, поскольку активированный углеродный материал был одним и тем же в гранулированных образцах и образцах монолита. Предположительно, это свойство проявляется в результате имеющейся площади поверхности и распределения размера пор благодаря структуре стенок и геометрии ячеек монолита. Ячеистая структура монолита предположительно способствует доступу анализируемого компонента дыма к местам адсорбции, даже когда они протягиваются через материал с высокой скоростью.

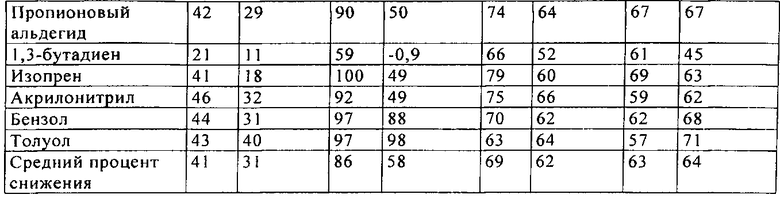

5. Влияние введения мезопор

Было исследовано влияние структуры пор на способность монолита адсорбировать анализируемые компоненты дыма.

Были подготовлены монолиты длиной 10 мм, содержащие карбонизированную спеченную смолу, имеющие примерно 200 ячеек на 1 кв. сантиметр, и пропускное сечение 36%. Монолиты были либо микропористыми, либо одновременно микропористыми и мезопористыми. Мезопоры вводились в смолу посредством порообразующего вещества.

Пористость монолитов была подтверждена методом адсорбции азота при 77 К, а полученные изотермы поглощения приведены на фиг.5. Как должно быть понятно специалисту, острый перегиб изотерм при низких относительных давлениях указывает на присутствие микропор. Верхняя кривая при более высоких относительных давлениях указывает на присутствие мезопор. Кривые на фиг. 5 подтверждают наличие мезопор в одном из монолитов, но не показывают этого в другом.

Для сравнения также были использованы два образца активированного углеродного материала, не являющиеся монолитами. Первый гранулированный активированный углерод представлял собой микропористый активированный углерод на основе кокосового угля компании Sutcliffe Speakman (208С), представляющий собой гранулы размером 15/40 меша. Вторым активированным гранулированным углеродом был микропористый и мезапористый синтетический активированный углерод компании MAST Carbon Ltd (BW), представляющий собой частицы углерода с размером 35/60 меша.

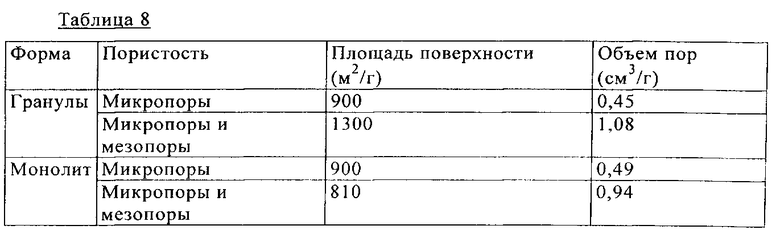

Физические свойства различных образцов активированного углерода приведены в Таблице 8.

Снижение процентного содержания анализируемого компонента дыма в условиях прокуривания по ИСО и интенсивных условиях показано в Таблице 9.

Гранулированный микропористый активированный углерод в целом демонстрирует наиболее низкую адсорбцию анализируемых компонентов и в ИСО испытательном режиме, и в интенсивном.

Из сравнения гранулированных углеродных образцов, по-видимому, следует, что введение мезопор в активированный углерод улучшает адсорбцию анализируемых компонентов табачного дыма, причем это не зависит от интенсивности режима прокуривания.

Введение мезопор, однако, не оказывает такого влияния на способность монолитов адсорбировать анализируемые компоненты дыма. Действительно, в условиях ИСО микропористый монолит демонстрирует более высокое процентное снижение содержания анализируемых компонентов дыма для 12 из 13 измеренных компонентов при его сравнении с монолитом, содержащим как микропоры, так и мезопоры.

На способность углеродных добавок адсорбировать различные анализируемые компоненты дыма обычно отрицательно влияет увеличение расхода в фильтре, при переходе от режима прокуривания по ИСО к интенсивному режиму. Считается, что это связано с тем, что увеличение расхода основного потока дыма через фильтр снижает время соприкосновения между анализируемым компонентом дыма и поверхностью углерода, уменьшая вероятность адсорбции. В Примере 4 было показано, что способность монолита адсорбировать анализируемые компоненты дыма при увеличении интенсивности прокуривания падает не столь сильно, как способность адсорбции гранулированного активированного углерода. Как и ожидалось, образцы гранулированного активированного углерода демонстрируют существенно пониженный процент снижения анализируемых компонентов дыма при интенсивном режиме по сравнению с условиями ИСО. Микропористый монолит демонстрирует незначительное снижение адсорбции анализируемых компонентов в условиях интенсивного курения.

Примечательно, однако, что монолит, содержащий как микропоры, так и мезопоры, демонстрирует сравнительно значительно меньшие различия в процентном снижении между режимом ИСО и интенсивным режимом почти для всех измеренных анализируемых компонентов дыма. Это свойство монолита, имеющего структуру, содержащую как микропоры, так и мезопоры, адсорбировать анализируемые компоненты с одинаковой или большей эффективностью в интенсивном режиме, является неожиданным.

Эта способность, по-видимому, не является свойством собственно структуры монолита, поскольку эффект не столь значителен у микропористого монолита.

Кроме того, эффект, по-видимому, не является следствием присутствия мезопор, поскольку тот же эффект не наблюдается, когда сравниваются два образца гранулированного углерода. В этом случае, введение мезопор, по-видимому, не влияет на пониженную адсорбцию анализируемых компонентов дыма, имеющую место в интенсивном режиме.

Этот эффект скорее является неожиданным и важным следствием комбинации структуры монолита и структуры пор, являющейся одновременно микропористой и мезопористой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЕ УГЛЕРОДНЫЕ МАТЕРИАЛЫ, КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ И ИХ ФИЛЬТРЫ, СОДЕРЖАЩИЕ ТАКИЕ МАТЕРИАЛЫ | 2006 |

|

RU2407409C2 |

| ПОРИСТЫЙ УГОЛЬ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2602116C2 |

| ФИЛЬТРАЦИЯ ДЫМА | 2010 |

|

RU2549064C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| ГИЛЬЗА ДЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2635297C2 |

| МАТЕРИАЛЫ АДСОРБЕНТОВ | 2014 |

|

RU2633273C1 |

| АКТИВИРОВАННЫЙ УГОЛЬ ИЗ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2480407C2 |

| АКТИВИРОВАННЫЙ УГОЛЬ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2678898C2 |

| ФИЛЬТР, ВКЛЮЧАЮЩИЙ ЭЛЕКТРОСТАТИЧЕСКИ ЗАРЯЖЕННЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 2008 |

|

RU2461342C2 |

| СПОСОБЫ УВЕЛИЧЕНИЯ КОЛИЧЕСТВА МЕЗОПОР В МИКРОПОРИСТОМ УГЛЕ | 2010 |

|

RU2538257C2 |

Изобретение относится к фильтрам для курительных изделий. Фильтр курительного изделия включает монолит, содержащий карбонизированную спеченную смолу и окруженный бумагой для обертки фильтра и содержащий множество ячеек, каждая из которых представляет собой канал, проходящий через монолит, при этом совокупная площадь поперечного сечения каналов составляет 30-40% полной площади поперечного сечения монолита, при этом монолит содержит 180-310 ячеек на 1 см2 поперечного сечения, а его объем пор составляет 0,4-1,5 см3/г по оценке методом адсорбции азота. Техническим результатом изобретения является создание комфортного для пользователя курительного изделия с фильтром. 6 н. и 12 з.п. ф-лы, 9 табл., 5 ил.

1. Фильтр курительного изделия, включающий монолит, содержащий карбонизированную спеченную смолу и окруженный бумагой для обертки фильтра.

2. Фильтр курительного изделия, включающий монолит, окруженный бумагой для обертки фильтра и содержащий множество ячеек, каждая из которых представляет собой канал, проходящий через монолит, при этом совокупная площадь поперечного сечения каналов составляет 30-40% полной площади поперечного сечения монолита.

3. Фильтр курительного изделия по п. 2, в котором совокупная площадь поперечного сечения каналов составляет 32-38% полной площади поперечного сечения монолита.

4. Фильтр курительного изделия, включающий монолит, содержащий множество ячеек, каждая из которых представляет собой канал, проходящий через монолит, при этом монолит содержит 180-310 ячеек на 1 см2 поперечного сечения, а его объем пор составляет 0,4-1,5 см3/г по оценке методом адсорбции азота.

5. Фильтр курительного изделия по п. 4, в котором монолит содержит 200-280 ячеек на квадратный сантиметр поперечного сечения.

6. Фильтр курительного изделия по любому из предыдущих пунктов, в котором монолит содержит углеродный материал, структура пор которого включает микропоры и макропоры.

7. Фильтр курительного изделия по п. 6, в котором структура пор также включает мезопоры.

8. Фильтр курительного изделия по любому из пп. 1-5, в котором монолит содержит множество ячеек, каждая из которых представляет собой канал, проходящий через монолит, при этом углеродный материал монолита, охватывающий каналы, имеет структуру пор, включающую макропоры.

9. Фильтр курительного изделия по любому из пп. 1-5, в котором монолит содержит каналы, имеющие квадратное поперечное сечение.

10. Фильтр курительного изделия по любому из пп. 1-5, в котором углеродный материал монолита имеет площадь поверхности БЭТ в интервале 700-1300 м2/г.

11. Фильтр курительного изделия по п. 10, в котором углеродный материал монолита имеет площадь поверхности БЭТ в интервале 810-990 м2/г.

12. Фильтр курительного изделия по любому из пп. 1-5, в котором длина монолита составляет 8-12 мм.

13. Фильтр курительного изделия по любому из пп. 1-5, включающий несколько монолитов.

14. Курительное изделие, включающее фильтр курительного изделия по любому из предыдущих пунктов.

15. Применение монолита, содержащего карбонизированную спеченную смолу, в фильтрации табачного дыма.

16. Способ изготовления фильтра курительного изделия, при выполнении которого

формируют частицы из частично отвержденной смолы в виде формовочной массы, которую формуют для получения монолита;

спекают частицы;

подвергают спеченный монолит карбонизации и активации; и

встраивают монолит в фильтр курительного изделия.

17. Способ по п. 16, в котором при формовании формовочной массы осуществляют ее экструзию.

18. Способ по п. 16 или 17, в котором используют фенолоальдегидную смолу, которую получают конденсацией нуклеофильного компонента с электрофильным сшивающим агентом в присутствии порообразующего вещества.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| WO 2004086888 A2, 14.10.2004 | |||

| WO 2006103404 A1, 05.10.2006. | |||

Авторы

Даты

2015-12-27—Публикация

2012-06-01—Подача