Изобретение относится к способам приготовления мезопористых угольных материалов, главным образом, для использования в качестве адсорбентов в средствах для курения и фильтрах для улавливания дыма.

Хорошо известно введение пористых угольных материалов в средства для курения и фильтры для улавливания дыма для снижения уровня содержания некоторых материалов в дыму. Пористые угольные материалы можно приготовить разнообразными путями. Физические свойства пористых угольных материалов, включая форму и размер частиц, распределение размеров частиц в образце, коэффициент истирания частиц, размер пор, распределение размеров пор и площадь поверхности, широко изменяются в соответствии со способом их приготовления. Эти изменения значительно влияют на характеристики или пригодность материала для выполнения функций адсорбента в разных окружающих средах.

Как правило, чем больше площадь поверхности пористого материала, тем он эффективнее при адсорбции. Площади поверхности пористых материалов оценивают измерением изменения объема азота, адсорбированного материалом, с парциальным давлением азота при постоянной температуре. Анализ результатов с помощью математических моделей, созданных Brunauer, Emmett и Teller, дал показатель, известный как площадь поверхности по BET.

Распределение пор в пористом угольном материале также влияет на его адсорбционные характеристики. В соответствии с терминологией, используемой специалистами, поры в адсорбционном материале называют ”микропорами”, если размер поры в диаметре менее 2 нм (2×10-9 м), и ”мезопорами”, если размер поры находится в диапазоне от 2 до 50 нм. Поры называют ”макропорами”, если размер поры превышает 50 нм. Поры, имеющие диаметры больше 500 нм, обычно незначительно влияниют на адсорбционную способность пористых материалов. Поэтому для практических целей поры, имеющие диаметры в диапазоне от 50 до 500 нм, более типично от 50 до 300 нм или от 50 до 200 нм, классифицируют как макропоры.

Относительные объемы микропор, мезопор и макропор в пористом материале оценивают, используя хорошо известную технику адсорбции азота и ртутной порозиметрии. Ртутную порозиметрию используют для оценки объема макро- и мезопор; адсорбцию азота используют для оценки объемов микро- и мезопор с использованием так называемой математической модели BJH. Однако, так как теоретические основания для этих оценок различны, объемы, полученные указанными двумя методами, нельзя непосредственно сравнить друг с другом.

Британский патент No. 2395650 сравнивает влияние ряда угольных материалов с разными объемами микропор и мезопор на аромат табачного дыма, содержащего ароматизирующие добавки, такие как ментол. Утверждают, что угольные материалы с объемом микропор не более 0,3 см3/г и мезопор по меньшей мере 0,25 см3/г адсорбируют меньше ментола, чем материалы с другими распределениями размеров пор, и поэтому считаются более подходящими для использования в фильтрах ароматизированных сигарет.

Международная публикация No. WO 03/059096 раскрывает сигареты, включающие табачные жгуты и фильтрующий компонент, имеющий полость, заполненную гранулированным углем в виде шариков со сферической формой с диаметром от 0,2 до 0,7 мм, площадью поверхности по BET в диапазоне 1000-1600 м2/г и преобладающим распределением размеров пор в диапазоне микропор и небольших мезопор.

Международная публикация No. WO 2006/103404 раскрывает пористый угольный материал, пригодный для введения в фильтры для улавливания дыма, имеющий площадь поверхности по BET по меньшей мере 800 м2/г и структуру пор, которая включает мезопоры и микропоры. Объем пор (измеренный по адсорбции азота) составляет по меньшей мере 0,9 см3/г, и от 15 до 65% объема пор приходится на мезопоры. Структура пор материала обеспечивает объемную плотность, как правило, менее 0,5 г/см3. Этот материал получают обуглероживанием и активацией органических смол.

Угольные материалы обрабатывают для увеличения их площади поверхности с помощью процесса, известного как активация. Активированный уголь получают паровой или химической активацией. Например, активацию можно осуществить нагревом угля, обработанного фосфорной кислотой или хлоридом цинка, или нагревом угля с паром или диоксидом углерода. За активацией угля иногда следует дополнительная стадия модификации воздухом, которая включает нагрев угля в воздухе. Процесс активации удаляет материал с внутренней поверхности частиц угля, что приводит к уменьшению массы, потеря массы пропорциональна периоду обработки.

Активированный уголь на растительной основе, например, уголь из скорлупы кокосовых орехов, в настоящее время все больше используют в растущем числе фильтров для сигарет. В случае угля из кокосовых орехов предпочтительна паровая активация. Процесс паровой активации предпочтительно проводят в две стадии. Вначале скорлупу кокосовых орехов превращают в древесный уголь с помощью процесса обуглероживания. Древесный уголь из скорлупы кокосовых орехов затем активируют реакцией с паром при температуре 900-1100°С в регулируемой атмосфере. Реакция пара и древесного угля протекает на внутренней площади поверхности с образованием большего числа центров для адсорбции. Температура, при которой протекает активация, имеет большое значение. Ниже 900°С реакция идет слишком медленно, что неэкономично. При температуре выше 1100°С реакция протекает на внешней поверхности древесного угля, что приводит к его потере. Активированный уголь из кокосовых орехов имеет разнообразные полезные свойства, что делает его привлекательным для введения в фильтры для сигарет. Он включает большое количество микропор. Однако желательно, чтобы адсорбенты, используемые в средствах для курения, включали высокие уровни мезопор для усиления их способности адсорбировать компоненты дыма.

Поэтому задачей настоящего изобретения является добавление мезопор к микропористому углю на основе растительного сырья с целью улучшения его адсорбционных свойств и характеристик при использовании в фильтрах для сигарет. В частности, задачей предлагаемого изобретения является предложить способ обеспечения мезопористым углем, который является более эффективным при удалении компонентов сигаретного дыма, чем традиционный активированный уголь из кокосовых орехов, или эквивалентными адсорбционными материалами.

Другой задачей настоящего изобретения является предложение способа добавления мезопор к пористым угольным материалам для обеспечения адсорбентов, которые особенно эффективны при снижении содержания одного или более компонентов табачного дыма. Способ должен быть простым, рентабельным и обеспечивать получение воспроизводимых результатов. Следует отметить, что имеется лишь немного способов введения мезопор в уголь растительного или минерального происхождения, такого как уголь из кокосовых орехов.

В соответствии с первым аспектом настоящего изобретения предлагается способ введения мезопор в микропористый уголь, включающий обработку микропористого угля солью щелочноземельного металла, такой как нитрат кальция (Ca(NO3)2), или солью щелочного металла. Микропористый уголь предпочтительно представляет собой микропористый уголь из кокосовых орехов, например, микропористый активированный уголь из кокосовых орехов.

В одном варианте осуществления изобретения способ, предлагаемый в изобретении, включает три стадии. Первая стадия включает диспергирование соли щелочноземельного металла или щелочного металла на микропористом угле. Вторая стадия включает добавление мезопор с помощью активации водяным паром (паром). Третья стадия включает удаление металла из мезопористого угля с использованием кислоты, такой как хлористоводородная кислота.

На первой стадии соль щелочноземельного металла или щелочного металла предпочтительно диспергируют на гранулированный микропористый уголь. В одном варианте осуществления изобретения уголь погружают в раствор соли с возможным последующим встряхиванием смеси в течение периода времени, такого как от 1 до 24 часов. После погружения и встряхивания уголь удаляют фильтрацией и сушат.

В частном варианте соль щелочноземельного металла включает Ca(NO3)2. Точнее, 2М раствор Ca(NO3)2 добавляют к гранулированному микропористому углю. Затем смесь встряхивают в течение периода времени до 12 часов. Точный период времени встряхивания смеси зависит от используемого угля, но, как правило, он составляет от 2 до максимум 12 часов. Затем смесь фильтруют и сушат без использования дистиллированной воды.

Соль щелочноземельного или щелочного металла, используемая в предложенных в изобретении способах, предпочтительно является растворимой в воде и ее добавляют к гранулированному углю в виде раствора. Соль Ca(NO3)2 растворима в воде, имея растворимость 121,2 г/100 мл при комнатной температуре что, по-видимому, благоприятно для предлагаемого в настоящем изобретении способа. Это также безопасно, относительно недорого и дает превосходные результаты, делая ее идеальной для использования в способах, предлагаемых в настоящем изобретении. Можно использовать CaCO3, хотя эта соль плохо растворяется в воде. Как правило, предпочтительны соли щелочноземельного и щелочного металла с гидроксидным, карбонатным и нитратным анионами. Кальций является подходящим катионом.

На второй стадии проводят активацию для получения мезопор путем выдержки гранулированного угля в водяном паре. В альтернативном варианте осуществления изобретения для активации используют диоксид углерода. Предпочтительно в качестве газа-носителя используют аргон, который пропускают сквозь воду для генерирования водяного пара. Альтернативные газы-носители включают, например, азот. Активацию предпочтительно выполняют при температуре в диапазоне от примерно 800 до примерно 900°С и более предпочтительно при примерно 850°С. Идеальный расход газа-носителя зависит от количества активируемого угля. Например, для 500 мг угля, пропитанного Ca(NO3)2, предлагают расход по меньшей мере 100 мл/мин.

Расход газа и температуру выбирают с целью придания гранулированному углю требуемых свойств мезопористого материала. Период активации угля также влияет на свойства полученного угля и его адсорбционную способность. Влияние периода активации угля иллюстрируется в нижеследующем примере 2. В предпочтительном варианте осуществления изобретения активацию проводят за время от 1 до 10 часов, более предпочтительно от 3 до 7 часов. Чем больше период активации, тем больше образуется мезопор. Однако следует отметить, что активация в течение 10 часов или более может привести к потере гранулированным углем его структурной целостности и превращению его в порошок. Очевидно, что это нежелательно, и таким образом в одном варианте осуществления настоящего изобретения стадию активации проводят не более чем в течение 10 часов и предпочтительно не более чем в течение 9 часов.

На третьей стадии активированный гранулированный уголь обрабатывают для удаления металла, например, кальция, если использовали в качестве соли щелочноземельного металла Ca(NO3)2 или CaCO3. Обработку проводят с использованием растворителя, например, кислоты, такой как HCl. В одном варианте осуществления изобретения используют 1 М раствор HCl для промывания гранулированного угля в течение 2 часов. Затем гранулированный уголь фильтруют и сушат.

Предпочтительные свойства полученного угольного материала включают, например (используя определение IPAC микропор, мезопор или макропор), объем микропор по меньшей мере 0,4 см3/г, объем мезопор по меньшей мере 0,1 см3/г и предпочтительно по меньшей мере 0,3 см3/г и размер частиц в диапазоне от 250 до 1500 мкм. Угольные частицы, обладающие этими свойствами, демонстрируют превосходную адсорбционную способность.

Исходным материалом, используемым в предложенном в изобретении способе, предпочтительно является микропористый уголь на основе растительного сырья. Этот уголь предпочтительно имеет гранулированную форму. Активированный уголь из кокосовых орехов легкодоступен и широко используется. Его можно приготовить с помощью известных процессов активации природного угля. Например, гранулированный уголь из кокосовых орехов можно обработать при 383 К в течение 2 часов в вакууме для приготовления подходящего исходного материала для предложенного в изобретении способа. Альтернативно, микропористый активированный уголь из кокосовых орехов можно приобрести, например, у Jacobi Carbons.

Способы в соответствии с настоящим изобретением предлагают использование любого активированного угля в качестве исходного материала. Предпочтительные свойства активированного угольного исходного материала включают: общий объем пор от 0,1 до 0,8 см3/г, объем мезопор от 0 до 0,4 см3/г, объем микропор от 0,1 до 0,5 см3/г, площадь поверхности (по BET) от 800 до 1200 м2/г, ширину пор от 0,5 до 0,8 нм и размер частиц от 30 до 60 меш.

В соответствии со вторым аспектом настоящего изобретения предлагается мезопористый уголь, полученный способом в соответствии с первым аспектом предлагаемого изобретения. Мезопористый уголь предпочтительно имеет растительное происхождение.

Предпочтительно, способы в соответствии с настоящим изобретением обеспечивают получение пористого угольного материала, имеющего поверхность по BET по меньшей мере 800 м2/г, плотность не более чем 0,5 г/см3, пористую структуру, включающую мезопоры и микропоры, и объем пор (измеренный адсорбцией азота) по меньшей мере 0,9 см3/г.

Пористые угольные материалы, полученные в соответствии с предложенными в изобретении способами, предпочтительно имеют объемную плотность менее чем 0,5 г/см3. Типичными верхними значениями диапазона плотностей угольных материалов в настоящем изобретении являются 0,45 г/см3, 0,40 г/см3 и 0,35 г/см3. Предпочтительно, объемная плотность угольных материалов, предлагаемых в настоящем изобретении, находится в диапазоне от 0,5 до 0,2 г/см3.

Угольные материалы, представленные в изобретении, характеризуются в большей степени своей пористой структурой, чем плотностью.

Таким образом, мезопористый уголь в соответствии со вторым аспектом предлагаемого изобретения имеет площадь поверхности по BET по меньшей мере 800 м2/г, пористую структуру, которая включает мезопоры и микропоры, и объем пор (измеренный адсорбцией азота) по меньшей мере 0,9 см3/г, из которого от 15 до 65% приходится на мезопоры.

Предпочтительные пористые угольные материалы, предлагаемые в изобретении, также характеризуются пористой структурой, в которой объем пор (измеренный адсорбцией азота) по меньшей мере составляет 1,0 см3/г, однако меньше чем 20% от объема пор приходится на поры с размерами 2-10 нм. Обычно меньше чем 15% и часто меньше чем 10% от общего объема пор приходится на поры с размерами 2-10 нм.

Плотность и пористая структура пористого угольного материала тесно связаны между собой. В общем, в образцах угольных материалов, приготовленных с использованием способа, представленного в изобретении, чем больше общий объем микро-, мезо- и макропор, тем меньше плотность, так как поры увеличивают объем данного материала без увеличения его веса. Кроме того, так как плотность уменьшается, увеличивается доля макро- и мезопор против микропор. То есть в общем, чем ниже плотность угольного материала, предлагаемого в изобретении, тем больше доля мезопор и макропор в объеме пор в сравнении с долей микропор. Однако корреляция между плотностью и объемом пор, определяемым адсорбцией азота, не является точной. Поэтому некоторые угольные материалы, предлагаемые в изобретении, имеющие пористую структуру, определенную в любом из двух предшествующих параграфах, могут иметь плотность больше чем 0,5 г/см3, например, до 0,52, 0,55, 0,60 или 0,65 г/см3. Наоборот, некоторые угольные материалы, предлагаемые в изобретении, могут иметь плотность меньше чем 0,5 г/см3 и пористую структуру, в которой меньше чем 15% (например, 12%, 10% или 5%) от общего объема мезопор и микропор приходится на мезопоры.

Отсутствие полной корреляции между плотностью и микро- и мезопористой структурой возникает из-за того, что техника адсорбции азота, используемая для оценки распределения размеров пор, обычно не используется для измерения размеров пор больших чем около 50 нм. Поэтому общий объем пор материала, оцениваемый способами на основе адсорбции азота, соответствует общим объемам микропор и мезопор. Эта техника не показывает объем макропор материала. Таким образом, когда угольные материалы, предлагаемые в изобретении, имеют низкую плотность и относительно малую долю мезопор, определяемую адсорбцией азота, низкую плотность приписывают относительно высокому объему пор в диапазоне макропор, соседнем с диапазоном мезопор, т.е. в диапазоне от 50 до 500 нм. Когда объемы пор в диапазоне макропор оценивают с помощью ртутной порозиметрии, полученные результаты при использовании этой техники не соответствуют таковым, полученным при использовании техники адсорбции азота. Поэтому трудно точно оценить объем пор материала в полном диапазоне размеров пор от 2 до 500 нм.

Площадь поверхности по BET предпочтительных пористых угольных материалов, предлагаемых в изобретении, составляет по меньшей мере 800 м2/г и желательно по меньшей мере 1000 м2/г. Типичные значения площади поверхности по BET предлагаемых в изобретении угольных материалов составляют около 1000, 1100, 1200, 1250 и 1300 м2/г. Наиболее предпочтительны пористые угольные материалы с площадями поверхности по BET до 1250 м2/г, например, 1000-1250 м2/г.

Предлагаемые в изобретении угольные материалы предпочтительно имеют объем пор (оцениваемый адсорбцией азота) по меньшей мере 0,95 г/см3 и желательно по меньшей мере 1 г/см3. Угольные материалы с объемом пор по меньшей мере 1,1 см3/г особенно пригодны в качестве адсорбента табачного дыма. Типичные значения объема пор угольных материалов составляют 1,15 см3/г, 1,2 см3/г, 1,25 см3/г и 1,3 см3/г. Как правило, общий объем пор находится в диапазоне от 1,1 до 2,0 см3/г. Предлагаемые в изобретении угольные материалы с объемом пор значительно выше 2,1 см3/г, например, 2,2 или 2,3 см3/г, имеют низкую плотность и поэтому труднее поддаются обработке в оборудовании для производства сигарет. По этой причине подобные угольные материалы менее благоприятны для использования в сигаретах или фильтрах для улавливания дыма.

В предпочтительных угольных материалах, предлагаемых в настоящем изобретении, по меньшей мере 30%, но желательно не более чем 65% от объема пор (по оценке адсорбцией азота) приходится на мезопоры. Типичные минимальные значения объема мезопор в процентах от общего объема микропор и мезопор угольных материалов, предлагаемых в изобретении, составляют 35%, 40% или 45%. Типичные максимальные значения этих объемов равны 65%, 60% и 55%. Предпочтительно, объем мезопор предлагаемых в изобретении угольных материалов находится в диапазоне 35-55% от общего объема мезопор и микропор.

В соответствии с третьим аспектом настоящего изобретения предлагается средство для курения, включающее материал для курения, и мезопористый угольный материал, полученный с использованием способа, соответствующего первому аспекту настоящего изобретения.

В соответствии с четвертым аспектом настоящего изобретения предлагается фильтр для улавливания дыма, включающий мезопористый угольный материал, полученный с использованием способа, соответствующего первому аспекту настоящего изобретения.

Пример 1

Гранулированный активированный уголь из кокосовых орехов (0,5 мл/г объем микропор, 0 объем мезопор) погрузили в 100 мл растворы Ca(NO3)2 с концентрацией 2 мол/л при комнатной температуре на один день после предварительного вакуумирования при 10 мПа и 383 К в течение 2 часов. Затем после сушки при 383 К в течение одного дня был получен пропитанный уголь. Пропитанный уголь активировали паром при 1123 К в течение 1 часа в потоке аргона при 400 мл/мин. Активированные образцы замочили в 1 мол/л растворе хлористоводородной кислоты, перемешали в течение 4 часов и затем промыли деионизированной водой для удаления остаточного химического агента.

Изотермы адсорбции азота полученного угля при 77 К показали гистерезис, указывающий на присутствие мезопор. Объем добавленных мезопор составил 0,20 мл/г, что достаточно для влияния на адсорбционные характеристики триацетина. Размер добавленных к углю мезопор был приблизительно 15 нм.

Ниже представлены структурные параметры мезопористого угля:

В таблице 1 показаны результаты, сравнивающие мезопористый уголь в соответствии с предлагаемым изобретением, приготовленный согласно изложенному в примере 1, с контрольным, а именно активированным (микропористым) углем из кокосовых орехов. В полость фильтра контрольной сигареты ввели 60 мг угля. Для контроля использовали 60 мг имеющегося в продаже микропористого угля из кокосовых орехов и полую полость. Процент снижений был отнесен к сигарете с полой полостью (т.е. не содержащей уголь).

Курение проводили согласно условиям ISO (Международная организация по стандартизации), т.е. затяжка объемом 35 см3 продолжительностью две секунды через каждую минуту. Все эксперименты проводили при 22°С и 60%-ной относительной влажности, и сигареты кондиционировали перед курением при 22°С и 60%-ной относительной влажности в течение трех недель.

Из данных, представленных в таблице 1, видно, что мезопористый уголь, полученный способом, представленным в настоящем изобретении, способен обеспечить большее снижение содержания компонентов дыма, чем контрольный уголь (микропористый уголь из кокосовых орехов). Следовательно, мезопористый уголь более эффективен в качестве адсорбента при его включении в средство для курения, чем известный активированный уголь.

Пример 2

10 г гранулированного угля из кокосовых орехов предварительно нагревали при 383 К в течение 2 часов в вакууме. Затем 1 г нагретого угля погрузили в 10 мл 2М раствора Ca(NO3)2. Смесь встряхивали в течение 12 часов, после чего ее отфильтровали и высушили.

Затем 500 мг образцы угля активировали в аргоне и водяном паре при 1123 К в потоке аргона с расходом 100 мл/мин. Образцы активировали в течение 1, 3, 5, 7 и 10 часов. Затем активированные образцы замачивали в 50 мл 1 М раствора хлористоводородной кислоты в течение 2 часов. Наконец, образцы промыли деионизированной водой, отфильтровали и высушили.

Изотермы адсорбции азота полученного угля, представленные на фиг.1, показали, что присутствие мезопор в полученном угле увеличилось за время, в течение которого была проведена стадия активации. Изобретатели отметили, что уголь, полученный после активации предварительно нагретого в течение 10 часов угля, легко превращался в порошок, что позволило предположить его нестабильность.

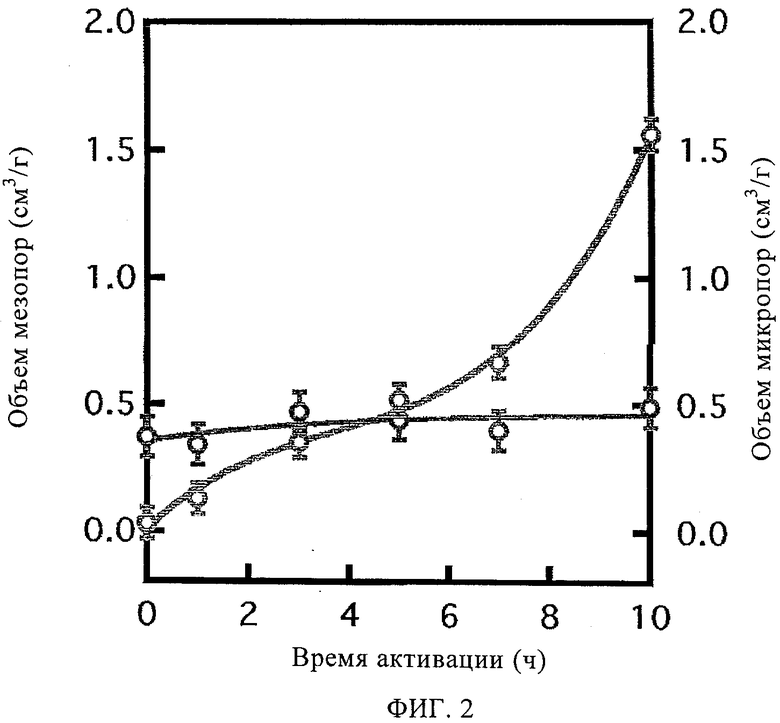

На фиг.2 показаны изменения в микропорах и мезопорах угля после активации в течение разных периодов времени. Объемы пор, показанные на графике, были определены кривой αs. Этот анализ требует непористого, химически подобного эталонного материала и использования неупорядоченной сажи (404 В).

В таблице 2 представлены структурные свойства активированного угля.

S.S.A. удельная площадь поверхности

Данные в таблице 2 показывают, что чем больше времени активируют пропитанный уголь, тем больше объем мезопор. Способ, представленный в изобретении, также приводит к увеличению объема микропор. Исходный материал почти не имеет мезопор.

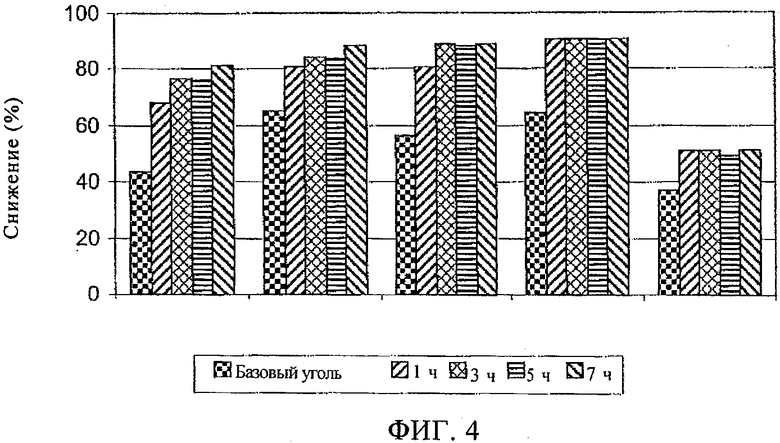

В таблицах 3 и 4 показаны результаты оценки мезопористого угля из кокосовых орехов, полученного в примере 2, с 60 мг мезопористого угля, включенного в полость сигареты. Эти результаты были достигнуты при использовании той же методологии, как в примере 1.

Данные, показанные в таблице 4, также показаны на фиг.3 и 4.

Данные в таблицах 3 и 4 демонстрируют адсорбцию разных химикалий контрольным углем EcoSorb® CX и углем, приготовленным в соответствии со способом, представленным в примере 2, и активированным в течение 1, 3, 5 и 7 часов. EcoSorb® CX представляет собой премиальный сорт активированного угля на основе скорлупы кокосовых орехов производства Jacobi Carbons, используемого для удаления органических соединений из газообразной фазы.

Из данных, представленных в таблицах 3 и 4, следует, что мезопористый уголь, полученный способом, представленным в изобретении, способен обеспечить большее снижение компонентов дыма, чем контрольный уголь (микропористый уголь из кокосовых орехов). Поэтому мезопористый уголь более эффективен в качестве адсорбента при включении в средство для курения, чем известный активированный уголь.

Данные, представленные в таблицах 1, 3 и 4, показывают, что мезопористый уголь, приготовленный в соответствии с представленным в изобретении способом, пригоден для использования в качестве адсорбента в средствах для курения и фильтрах для улавливания дыма и является более эффективным при удалении некоторых компонентов дыма, чем традиционно используемый микропористый уголь из кокосовых орехов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| ФИЛЬТРАЦИЯ ДЫМА | 2010 |

|

RU2549064C2 |

| АКТИВИРОВАННЫЙ УГОЛЬ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2678898C2 |

| ПОРИСТЫЙ УГОЛЬ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2602116C2 |

| ФИЛЬТР ДЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2572168C2 |

| ПОРИСТЫЕ УГЛЕРОДНЫЕ МАТЕРИАЛЫ, КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ И ИХ ФИЛЬТРЫ, СОДЕРЖАЩИЕ ТАКИЕ МАТЕРИАЛЫ | 2006 |

|

RU2407409C2 |

| ФИЛЬТР КУРИТЕЛЬНОГО ИЗДЕЛИЯ С АМОРФНЫМ КАРБОНАТОМ МАГНИЯ | 2017 |

|

RU2768552C2 |

| МАТЕРИАЛЫ АДСОРБЕНТОВ | 2014 |

|

RU2633273C1 |

| Способ получения наноструктурированного пористого углеродного материала | 2023 |

|

RU2823615C1 |

| МАТЕРИАЛЫ ФИЛЬТРОВ ДЛЯ ВОДЫ И ФИЛЬТРЫ ДЛЯ ВОДЫ, СОДЕРЖАЩИЕ СМЕСЬ МИКРОПОРИСТЫХ И МЕЗОПОРИСТЫХ УГЛЕРОДНЫХ ЧАСТИЦ | 2009 |

|

RU2441700C2 |

Изобретение может быть использовано при получении адсорбентов в средствах для курения и фильтрах для улавливания табачного дыма. Гранулы микропористого активированного угля растительного происхождения погружают в раствор соли щелочноземельного или щелочного металла, встряхивают, фильтруют и отфильтрованный уголь сушат. Микропористый уголь, обработанный солью, может быть активирован паром, например, в аргоне в течение 1-10 ч. Полученный уголь имеет объем микропор по меньшей мере 0,4 см3/г и объем мезопор по меньшей мере 0,3 см3/г. Изобретение обеспечивает улучшенную способность угля фильтровать табачный дым. 4 н. и 14 з. п. ф-лы, 4 ил., 4 табл., 2 пр.

1. Способ введения мезопор в микропористый уголь, включающий обработку гранул микропористого угля солью щелочноземельного или щелочного металла, в котором микропористый уголь является активированным углем растительного происхождения.

2. Способ по п.1, в котором микропористый уголь является активированным углем из кокосовых орехов.

3. Способ по п.1, в котором солью щелочноземельного металла является нитрат кальция.

4. Способ по п.1, в котором соль щелочноземельного или щелочного металла диспергируют на микропористый уголь погружением угля в раствор соли.

5. Способ по п.4, в котором встряхивают смесь угля и раствора соли.

6. Способ по п.4, в котором смесь угля и раствора соли затем фильтруют и уголь сушат.

7. Способ по п.1, в котором способ включает активацию микропористого угля, обработанного солью.

8. Способ по п.7, в котором активация представляет собой паровую активацию или активацию водяным паром.

9. Способ по п.8, в котором активацию проводят в аргоне.

10. Способ по п.8 или 9, в котором активацию проводят в течение периода времени от 1 до 10 часов.

11. Способ по любому из п.7, в котором активный уголь обрабатывают с целью удаления металла.

12. Способ по п.11, в котором уголь промывают кислотой для удаления металла.

13. Мезопористый уголь, полученный способом по любому из пп.1-12.

14. Средство для курения, включающее материал для курения и мезопористый уголь, полученный способом по любому из пп.1-12.

15. Фильтр для улавливания дыма, включающий мезопористый уголь, полученный способом по любому из пп.1-12.

16. Способ по п.1, в котором мезопористый уголь имеет объем микропор по меньшей мере 0,4 см3/г и объем мезопор по меньшей мере 0,3 см3/г.

17. Мезопористый уголь по п.13, в котором мезопористый уголь имеет объем микропор по меньшей мере 0,4 см3/г и объем мезопор по меньшей мере 0,3 см3/г.

18. Фильтр для улавливания дыма по п.15, в котором мезопористый уголь имеет объем микропор по меньшей мере 0,4 см3/г и объем мезопор по меньшей мере 0,3 см3/г.

| JUN-ICHI MIYAMOTO et al, The addition of mesoporosity to activated carbon fibers by a simple reactivation process, Carbon, 2005, v | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Кипятильник (стерилизатор) для воды | 1925 |

|

SU855A1 |

| ЕА 200400922 А1, 24.02.2005; | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| RU 2064429 C1, 27.07.1996 | |||

| 2002 |

|

RU2222493C1 | |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2015-01-10—Публикация

2010-03-10—Подача