Область изобретения

Настоящее изобретение относится к новому использованию пористого угольного материала конкретного типа для фильтрации дыма в курительных изделиях.

Уроень техники

Фильтрацию используют для снижения уровня некоторых твердых частиц и/или парофазных компонентов табачного дыма, вдыхаемых при курении. Важно, что этого достигают без удаления значительных уровней других компонентов, таких как органолептические компоненты, и тем самым без ухудшения качества или аромата этого продукта.

Сигаретные фильтры часто состоят из волокон ацетата целлюлозы, которые механически фильтруют аэрозольные частицы. Известно также введение в фильтры пористых угольных материалов (диспергированных в волокнах ацетата целлюлозы или в полости фильтра) для адсорбции некоторых компонентов дыма, как правило, физической адсорбции. Подобные пористые угольные материалы готовят из карбонизированных форм многих различных органических материалов, чаще всего на растительной основе, таких как скорлупа кокосовых орехов. Однако для получения пористых углей карбонизируют также синтетические полимеры. Кроме того, мелкие частицы угля спекают со связующими веществами с получением пористых углей способом, раскрытым в US 3351071.

Большое влияние на свойства пористого угольного материала оказывает высокоточный метод, используемый при его изготовлении. Поэтому можно получить угольные частицы, имеющие широкий диапазон форм, размеров, распределения размеров, объемов пор, распределения размеров пор и площадей поверхности, причем каждый из этих показателей влияет на их эффективность как адсорбентов. Также важной переменной является скорость истирания; предпочтительны низкие скорости истирания, чтобы избежать образования пыли при высокоскоростном изготовлении фильтра.

В общем, для максимизации адсорбции требуются пористые угли, имеющие высокую площадь поверхности и большой общий объем пор. Однако эти показатели должны быть сбалансированы с низкой скоростью истирания. Площадь поверхности и общий объем пор традиционных материалов, таких как уголь из кокосовых орехов, ограничены их относительной хрупкостью. Кроме того, возможность введения значительной части мезо- и макропор ограничена прочностью материала. Как объясняют в Adsorption (2008) 14, 335-341, традиционный уголь из кокосовых орехов по существу является микропористым, и увеличение времени активации угля приводит к увеличению числа микропор и площади поверхности, но не к фактическому изменению размеров или распределения пор. Таким образом, как правило, невозможно получить уголь из кокосовых орехов, содержащий значительное число мезо- или макропор.

Другим фактором, который следует принять во внимание, является то, что время пребывания дыма в типичном сигаретном фильтре длиной 27 мм при стандартных измерениях содержания смол имеет порядок миллисекунд. Таким образом, пористые угольные материалы для фильтрации дыма необходимо оптимизировать, чтобы они были высокоэффективными адсорбентами в течение такого короткого промежутка времени.

В свете вышеизложенного, все еще представляется возможным улучшение в этой области в отношении использования пористых угольных материалов для фильтрации дыма.

Сущность изобретения

В первом аспекте изобретения предлагается курительное изделие, включающее углеродистый сухой гель.

Во втором аспекте изобретения предлагается фильтр для использования в курительном изделии, включающий углеродистый сухой гель.

В третьем аспекте изобретения предлагается применение углеродистого сухого геля для фильтрации дыма.

Краткое описание чертежей

Для более полного понимания предлагаемого изобретения варианты осуществления изобретения будут описаны с помощью иллюстративного примера со ссылкой на прилагаемые чертежи, на которых:

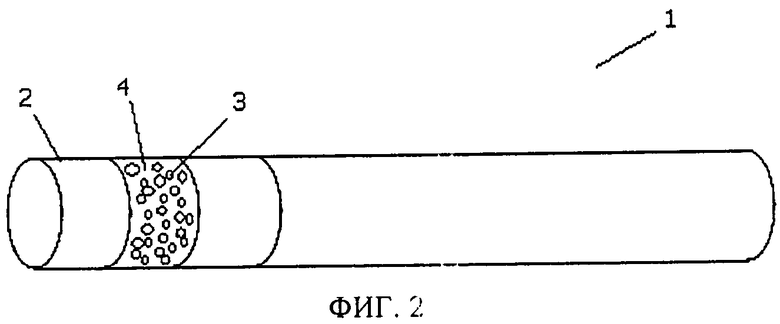

на фиг.1 показаны частицы сухого углеродистого геля, распределенные по всей длине сигаретного фильтра,

на фиг.2 показаны частицы углеродистого сухого геля, размещенные в полости сигаретного фильтра,

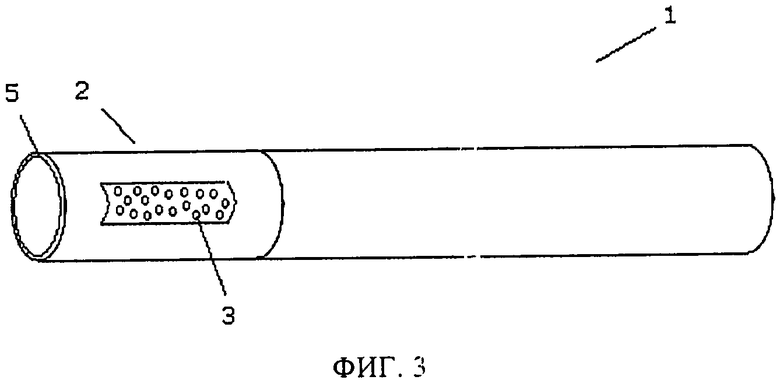

на фиг.3 показана сигарета, имеющая наклейку на фильтре, содержащем частицы углеродистого сухого геля,

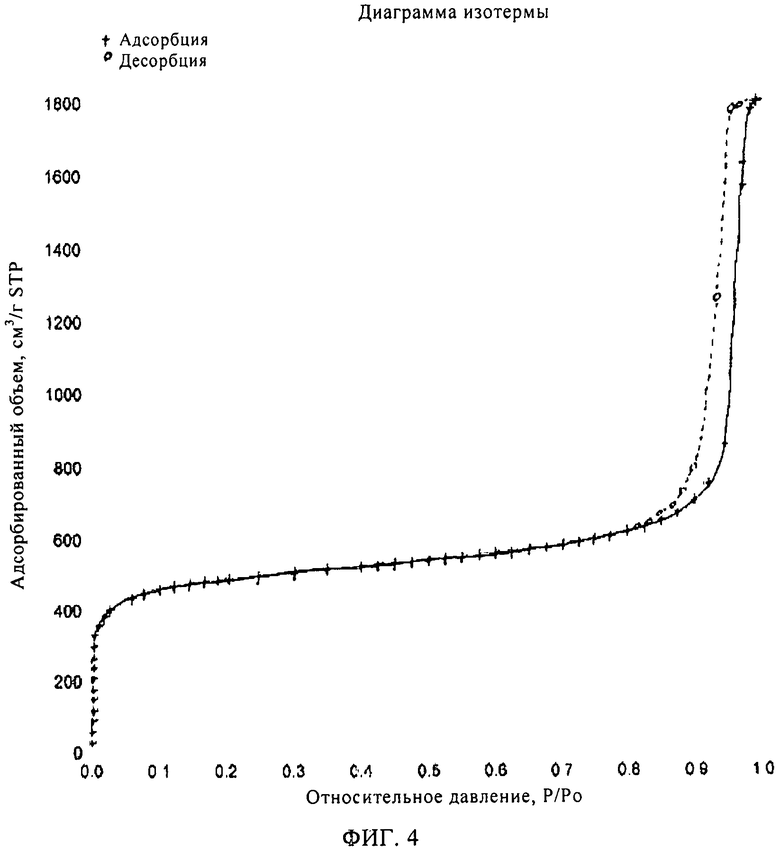

на фиг.4 показана изотерма адсорбции азота для предлагаемого в изобретении углеродистого сухого геля.

Подробное описание осуществления изобретения

В предлагаемом изобретении использует углеродистый сухой гель. Подобные сухие гели представляют собой пористые материалы, находящиеся в твердом состоянии, которые получают из гелей или золь-гелей, жидкий компонент которых удален и заменен газом с последующим пиролизом/карбонизацией. Эти гели можно классифицировать в соответствии со способом сушки, они включают в себя угольные ксерогели, аэрогели и криогели. Подобные типы материалов известны.

Ксерогели, как правило, образуются при использовании стадии испарительной сушки в условиях давления окружающей среды. Они обычно имеют монолитную внутреннюю структуру, похожую на жесткий пенопласт с низкой плотностью, содержащий, например, 60-90 об.% воздуха. Аэрогели, с другой стороны, получают, используя другие методы, например сушку в сверхкритических условиях. Они характеризуются меньшей усадкой, чем ксерогели, на стадии сушки и таким образом более низкой плотностью (например, 90-99 об.% воздуха). Криогели получают путем использования лиофилизации.

Предпочтительно сухой гель, предлагаемый в изобретении, представляет собой угольный ксерогель или угольный аэрогель, предпочтительно угольный ксерогель.

Сухие гели, используемые в предлагаемом изобретении, можно получить из любого источника. Имеется несколько методов получения геля, подлежащего сушке. В варианте осуществления предлагаемого изобретения гель получают водной поликонденсацией ароматического спирта (предпочтительно резорцина) с альдегидом (предпочтительно формальдегидом). В варианте осуществления изобретения в качестве катализатора используют карбонат натрия. Иллюстративный метод описан в Chem. Mater. (2004) 16, 5676-5681.

Первой стадией получения сухих углеродистых гелей, используемых в предлагаемом изобретении, является образование поликонденсата поликонденсацией альдегида и ароматического спирта. Можно использовать имеющийся в продаже поликонденсат.

Исходным материалом для получения поликонденсата может быть ароматический спирт, такой как фенол, резорцин, катехин, гидрохинон и флороглюцинол, и альдегид, такой как формальдегид, глиоксаль, глутаровый альдегид или фурфураль. Обычно используемая и предпочтительная реакционная смесь включает в себя резорцин (1,3-дигидроксибензол) и формальдегид, которые реагируют друг с другом в щелочной среде с образованием гелеобразного поликонденсата. Процесс поликонденсации обычно проводят в условиях водной среды. Пригодными катализаторами являются (растворимые в воде) щелочные соли, такие как карбонат натрия, а также неорганические кислоты, такие как трифторуксусная кислота. Для получения поликонденсата реакционную смесь нагревают. Обычно реакцию поликонденсации выполняют при температуре выше комнатной, предпочтительно от 40 до 90°C.

На скорость реакции поликонденсации, а также степень образования поперечных связей в полученном геле могут влиять, например, относительные количества спирта и катализатора. Специалисту известно, как регулировать количества этих соединений для достижения требуемого результата.

Полученный поликонденсат можно далее обработать без предварительной сушки. В возможном альтернативном варианте осуществления изобретения его высушивают до частичного или полного удаления воды. Однако было показано, что предпочтительнее не полностью удалять воду.

Было показано, что для получения частиц требуемого размера предпочтительно снизить размер частиц поликонденсата перед дальнейшей обработкой. Уменьшение размера частиц поликонденсата выполняют, используя традиционные способы механического измельчения частиц или размола. Предпочтительно, чтобы стадия уменьшения размеров привела к образованию гранул с требуемым распределением размеров, посредством чего удалось бы существенно избежать образования фракции порошка.

Затем поликонденсат (размер частиц которого необязательно уменьшен) подвергают пиролизу. Пиролиз можно также назвать карбонизацией. В ходе пиролиза поликонденсат нагревают до температуры от 300 до 1500°C, предпочтительно от 700 до 1000°C. При пиролизе образуется пористый угольный ксерогель с низкой плотностью.

Одним из способов оказания влияния на свойства угольного ксерогеля, например объем пор, площадь поверхности и/или распределение объемов пор, является обработка поликонденсата до, в процессе или после пиролиза паром, воздухом, CO2, кислородом или смесью газов, которую можно разбавить азотом или другим инертным газом. Предпочтительно, в частности, использовать смесь азота и пара.

Преимущественно, сухие гели, предлагаемые в изобретении, являются очень твердыми и прочными; соответственно, скорость их истирания низка и структуру пор можно регулировать более просто без опасения разрушить материал. Кроме того, поскольку обычные угли являются черными, сухие гели, предлагаемые в изобретении, имеют прозрачный и блестящий вид, например, блестящий черный вид.

Сухие гели, предлагаемые в изобретении, могут иметь любую соответствующую форму, например форму частиц, волокон или монолитного целого. Однако предпочтительно, чтобы они имели форму частиц. Надлежащими размерами частиц являются 100-1500 мкм или 150-1400 мкм.

Стадию карбонизации предпочтительно выполняют в газообразной атмосфере, включающей азот, воду и/или диоксид углерода. Другими словами, сухи гели, используемые в настоящем изобретении, могут быть неактивированными или, в некоторых вариантах осуществления изобретения, активированными, например, паром или диоксидом углерода. Активация предпочтительна для обеспечения улучшенной структуры пор.

Сухие гели вводят в сигаретный фильтр или курительное изделие с помощью традиционных способов. Используемый в данной заявке термин "курительное изделие" включает табачные изделия, такие как сигареты, сигары и сигариллы, на основе табака, производных табака, взорванного табака, восстановленного табака или заменителей табака, а также тлеющих, но не горящих продуктов. Предпочтительными курительными изделиями, предлагаемыми в изобретении, являются сигареты. Курительное изделие предпочтительно снабжено фильтром для газообразного потока, втягиваемого в себя курильщиком, предпочтительно в этот фильтр вводят сухой гель, но альтернативно или в дополнение его включают в другую часть курительного изделия, как, например, в сигаретную бумагу или на нее, или в материал наполнителя табачного изделия.

Сигаретный фильтр, предлагаемый в изобретении, может иметь вид фильтрующего мундштука для введения в курительное изделие, или любой соответствующей конструкции. Например, со ссылкой на фиг.1, фильтр (2) для сигареты (1) может содержать углеродистый сухой гель (3), равномерно распределенный по всему волокнистому материалу фильтра, такому как ацетат целлюлозы. Альтернативно, фильтр может иметь форму "далматинского" фильтра с частицами сухого геля, распределенными по всему волокнистому сегменту у одного края фильтра, который будет краем табачного жгута при введении в сигарету.

Другим вариантом осуществления изобретения со ссылкой на фиг.2 является изготовление фильтра в форме фильтра с "полостью", включающего несколько сегментов, причем сухой гель (3) заключен в одной полости (4). Например, полость, содержащая сухой гель, может находиться между двумя сегментами волокнистого материала фильтра.

Альтернативно, со ссылкой на фиг.3, сухой гель (3) может размещаться на обертке (5) тампона фильтра, предпочтительно на ее радиальной внутренней поверхности. Этого достигают обычным способом (см. GB 2260477, GB 2261152 и WO 2007/104908), например приложением наклейки на обертку и набрызгиванием материала сухого геля на эту наклейку.

Другим вариантом является обеспечение сухим гелем, приклеенным к нити (например, хлопковой нити), пропущенной вдоль фильтра известным способом.

Другие возможности хорошо известны специалистам.

Можно использовать любое надлежащее количество сухого геля. Однако предпочтительно вводить в фильтр или курительное изделие по меньшей мере 10 мг, по меньшей мере 25 мг или по меньшей мере 30 мг сухого геля.

Для фильтрации табачного дыма предпочтительно использовать пористый угольный материал, имеющий ряд различных размеров пор, чтобы адсорбировать ряд разных соединений, содержащиеся в дыме. Различные размеры пор, обнаруженные в угольных материалах, классифицируют следующим образом в соответствии с определением IUPAC: микропоры имеют диаметр меньше 2 нм, мезопоры имеют диаметр 2-50 нм и макропоры имеют диаметр больше 50 нм. Относительные объемы микропор, мезопор и макропор оценивают, используя известные способы на основе адсорбции азота и ртутной порозиметрии, первый, главным образом, для микро- и мезопор и последний, главным образом, для мезо- и макропор. Однако, так как теоретические основы для этих оценок различны, значения, полученные обоими способами, нельзя непосредственно сравнивать друг с другом.

В предлагаемом изобретении установлено, что конкретная группа углеродистых сухих гелей демонстрирует дополнительные преимущества перед углем из кокосовых орехов в отношении снижений уровня парофазных анализируемых веществ дыма. Конкретно, угольные сухие гели с общим объемом пор (измеренным адсорбцией азота) по меньшей мере 0,5 см3/г, из которых по меньшей мере 0,1 см3/г приходится на мезопоры, имеют лучшие показатели, чем уголь из кокосовых орехов. В этой связи высокая площадь поверхности по БЭТ (BET) не имеет существенного значения.

Предпочтительно общий объем пор (измеренный адсорбцией азота) составляет по меньшей мере 0,5, 0,6, 0,7, 0,80, 0,85, 0,87, 0,89, 0,95, 0,98, 1,00, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9, 3,0 или 3,1 см3/г.

Предпочтительно по меньшей мере 0,1, 0,2, 0,3, 0,4, 0,5, 0,55, 0,60, 0,65, 0,70, 0,75, 0,80, 0,85, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3 или 2,4 см3/г от общего объема пор приходится на мезопоры (измеренные адсорбцией азота с использованием BJH анализа (анализа распределения пор по методу Баррета-Джойнера-Халенды) на кривой десорбции изотермы азота).

Предпочтительно по меньшей мере 0,05, 0,10, 0,15, 0,2, 0,3, 0,4, 0,5, 0,6 или 0,7 см3/г от общего объема пор приходится на микропоры (измеренные по изотерме адсорбции азота). В одном варианте осуществления изобретения по меньшей мере 0,4 см3/г от общего объема пор приходится на микропоры.

Предпочтительно общий объем мезопор больше, чем общий объем микропор.

В варианте осуществления предлагаемого изобретения сухие гели имеют распределение размеров пор (измеренное адсорбцией азота) в диапазоне от 15 до 45 нм, предпочтительно в диапазоне от 20 до 40 нм.

В одном варианте осуществления изобретения сухие углеродистые гели, предлагаемые в изобретении, имеют относительно крупные микропоры и мезопоры, то есть мезопоры имеют размер пор (диаметр) по меньшей мере 10 нм и предпочтительно по меньшей мере 20 нм (т.е. мезопоры имеют размер пор 20-50 нм).

Требуемое соотношение микропор к мезопорам составляет по меньшей мере 1:2, предпочтительно по меньшей мере 1:3.

В варианте осуществления изобретения площадь поверхности по БЭТ составляет по меньшей мере 500, 550, 600, 650, 750, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800 или 1900 м2/г.

Предлагаемое изобретение иллюстрируется посредством следующих примеров.

Пример 1. Синтез ксерогеля

Пробы угольного ксерогеля приготовили сушкой резорцин/формальдегидного полимера в условиях давления окружающей среды в соответствии с общим процессом, изложенным в Chem. Mater. (2004) 16, 5676-5681 (где полученный материал неверно называют аэрогелем).

Резорцин (Fluka®, puriss. (98,5%-ная чистота)), формальдегид (Fluka®, 37% в воде, стабилизирован метанолом) и карбонат натрия (Fluka®, безводный, 99,5%) в качестве катализатора растворили в деионизированной воде при размешивании магнитным бруском для получения гомогенного раствора. После термического отверждения в течение одного дня при комнатной температуре, одного дня при 50°C и трех дней при 90°C мокрые гели ввели в ацетон и оставили на три дня при комнатной температуре (ежедневно используя свежий ацетон) для замещения воды внутри пор. Затем пробы высушили при комнатной температуре под атмосферным давлением и подвергли пиролизу при температурах до 800°C (4°/мин, 10 минут при 800°C) в атмосфере аргона с преобразованием таким образом в угольные ксерогели.

Были получены разные пробы при изменении концентрации катализатора и содержания реагирующего вещества, как показано ниже в таблице. Резорцин и формальдегид использовали в молярном соотношении 1:2 (что соответствует стехиометрии реакции).

Все эти ксерогели приняли вид прозрачных черных гранулятов.

Пример 2. Свойства ксерогеля

Были построены изотермы адсорбции при 77К для углей, приведенных в примере 1, и проведены BJH анализы кривых десорбции для расчета размеров пор и распределений размеров. Измерили также площади поверхности проб. В качестве контроля исследовали микропористый, активированный паром уголь из кокосовых орехов (Ecosorb®CX от Jacobi Carbons). Результаты представлены в нижеследующей таблице.

Пример 3. Характеристики фильтра

Была предложена сигарета стандартной конструкции (56 мм табачный жгут, 26,4 мм окружность, модифицированная вирджинская смесь, 27 мм фильтр), фильтр имел полость, с обеих сторон ограниченную сегментом ацетата целлюлозы. 60 мг Xerogel 1, полученного в примере 1, отвесили в полость фильтра. Другие сигареты были приготовлены тем же способом, каждая содержала одну из проб ксерогеля или угля из кокосовых орехов. В качестве контроля использовали сигарету, имеющую пустую полость с теми же размерами. После приготовления сигареты подвергли старению при 22°C и относительной влажности 60% в течение примерно трех недель перед выкуриванием.

Сигареты выкуривали в соответствии с условиями ISO, т.е. 35 мл затяжка в течение 2 секунд через каждую минуту, и определяли уровень смолы, никотина, воды и монооксида углерода в дыме. Результаты представлены в нижеследующей таблице.

Эти результаты показали, что ксерогели не оказывают негативного влияния на базовые показатели дыма; любые различия малы и обусловлены вариабельностью сигарет и анализа.

В нижеследующей таблице представлены процент снижений уровня парофазных анализируемых веществ дыма для сигарет, не содержащих уголь в фильтре.

Результаты показали, что все испытанные ксерогели были эффективны при фильтрации дыма. Все Xerogels 2, 4, 5 и 6 показали улучшения в сравнении с углем из кокосовых орехов. Однако Xerogel 1 не был столь же эффективным, как контрольная проба угля из кокосовых орехов, предположительно из-за меньшего объема мезопор и/или меньшего размера мезопор.

Пример 4. Синтез дополнительных ксерогелей

Были приготовлены пять дополнительных проб ксерогелей, имеющих микропоры и мезопоры (в случае одной пробы, небольшие макропоры), как показано ниже.

300 г резорцина (Riedel-de Haen®, puriss. (98,5-100,5%-ной чистоты) смешали с 1375 г деионизированной воды, 442,25 г формальдегида (Fluka®, 37% в воде) и 0,415 г карбоната натрия (Fluka®, безводный), с получением прозрачного раствора. Этот раствор подвергли старению в течение 20 часов при комнатной температуре, затем 24 часа при 50°C и еще 72 часа при 90°C. Поликонденсат измельчили, ввели в 1500 мл ацетона и оставили на 3 дня при комнатной температуре, заменяя каждый день растворитель. Затем полученный продукт высушили при 50°C с получением красно-коричневого, хрупкого твердого тела, которое размельчили рашпилем с получением Granulate X с размерами частиц 1-2 мм.

30,4 г Granulate X ввели в кварцевую трубку и вложили ее в барабанную печь. Твердое тело нагревали до 250°C со скоростью нагрева 4 К/мин в потоке азота и поддерживали при 250°C в течение одного часа. Затем твердое тело нагревали до 800°C со скоростью 4 К/мин. В процессе нагрева трубка не двигалась, а после достижения твердым телом 800°C ротор включили, и твердое тело поддерживали при этой температуре в течение 30 минут в атмосфере азота. Затем его охладили до комнатной температуры в атмосфере защитного газа. Полученный не активированный угольный Xerogel (186-02) упаковали в воздухе.

38,74 г Granulate X ввели в кварцевую трубку и вложили ее в барабанную печь. Твердое тело нагревали до 250°C со скоростью нагрева 4 К/мин в потоке азота и поддерживали при 250°C в течение одного часа. Затем твердое тело нагревали до 800°C со скоростью 4 К/мин и поддерживали при этой температуре 30 мин, после чего нагревали до 880°C со скоростью 4 К/мин. В процессе нагрева трубка не двигалась, а после достижения твердым телом температуры 880°C ротор включили. Поток азота был насыщен паром путем барботирования сквозь кипящую воду, передний конец трубки нагревали для предупреждения конденсации пара, и твердое тело поддерживали при 880°C в течение 60 мин в насыщенном потоке азота при 1,5 л/мин. Затем его охладили до комнатной температуры в атмосфере чистого азота. Полученный активированный паром угольный Xerogel (186-0,4) упаковали в воздухе.

Xerogels 186-08 и 186-09 получали таким же образом, как Xerogel 186-04, однако исходя из 48,35 г и 62,87 г Granulate X, соответственно, и увеличивая время активации паром со 150 до 180 минут, соответственно.

Xerogel 008-10 получали, используя следующие упрощенные условия: 120,75 г резорцина (Riedel-de Haen®, puriss. (98,5-100,5%-ная чистота)) смешали с 553 г деионизированной воды, 178,0 г формальдегида (Fluka®, 37% в воде) и 0,167 г карбоната натрия (Fluka®, безводный) с получением безводного раствора. Этот раствор ввели в печь в закрытой полиэтиленовой бутыли и продержали там 2 часа при 50°C с последующими 14 часами при 90°C. После охлаждения до комнатной температуры продукт измельчили и высушивали при 50°C в течение четырех часов. Дальнейший размол красно-коричневого твердого тела рашпилем дал Granulate Y, имеющий максимальный размер частиц 3 мм.

300 г Granulate Y поместили в большую кварцевую трубку и ввели ее в барабанную печь. Твердое тело нагревали до 880°C со скоростью нагрева 4 К/мин в потоке азота, затем включили ротор. Поток азота насыщали паром барботированием сквозь кипящую воду, передний конец трубки нагревали для предотвращения конденсации пара, и твердое тело поддерживали при 880°C 80 минут в насыщенном потоке азота. Затем его охладили до комнатной температуры в атмосфере чистого азота. Полученный активированный паром ксерогель (Xerogel 008-10) упаковали в воздухе.

Все Xerogels 186-02, -04, -08, -0,9 и 008-10 приняли форму прозрачных черных гранулятов.

Пример 5. Свойства Xerogel

Были получены изотермы адсорбции азота при 77К и проведены BJH анализы кривых десорбции. В нижеследующей таблице представлены свойства углей.

Также была исследована структура мезо- и макропор Xerogel 008-10 с помощью ртутной порозиметрии. Объем пор в диапазоне 6-100 нм был 2,2 см3/г, что в превосходной степени соответствовало результатам, полученным адсорбцией азота. Другими словами, крупные макропоры отсутствовали (что не обнаруживалось адсорбцией азота).

В качестве примера на фиг.4 показан график изотермы для Xerogel 008-10.

Пример 6. Характеристика фильтра

Были приготовлены сигареты и выкурены в соответствии с методом, представленным в примере 3, но с тем отличием, что использовали Xerogels 186-02, -04,-08 и -09, как в примере 4, и в качестве контроля уголь из кокосовых орехов, как в примере 2. Результаты представлены в нижеследующей таблице.

Как видно из представленных данных, эти ксерогели показали выдающиеся характеристики при фильтрации дыма в сравнении с углем из кокосовых орехов и ксерогелями из примера 1. В пределах этих серий увеличение общего объема пор, объема микропор, объема мезопор и площади поверхности соответствует улучшению показателей фильтрации дыма.

Пример 7. Характеристики фильтра в разных режимах курения

Сигареты, содержащие 60 мг Xerogel 008-10 или 60 мг Ecosorb® СХ, были приготовлены тем же способом, как в примере 3. Затем сигареты выкуривали в двух разных режимах курения. Первый представлял собой обычный режим курения, включающий 35 мл затяжку продолжительностью 2 секунды через каждые 60 секунд (35/2/60). Второй представлял собой интенсивный режим курения, т.е. 55 мл затяжка продолжительностью 2 секунды через каждые 30 секунд (55/2/30). Ксерогель, предлагаемый в изобретении, показал лучшие характеристики, чем уголь из кокосовых орехов, как видно из нижеследующей таблицы.

Пример 8. Изменение свойств ксерогеля

60,0 г резорцина (puriss. (98,5-100,5%-ной чистоты (Riedel-de Haen®, Catalogue no. RdH 16101-1KG))=545 ммол, смешали в полиэтиленовой бутыли (500 мл) с 275 г деионизированной воды, 88,45 г раствора формальдегида (Fluka®, 37%-ный)=1090 ммол и 83 мг безводного карбоната натрия (Fluka®)=0,78 ммол с получением прозрачного раствора.

Бутылку укупорили и поместили в 600 мл лабораторный стакан, который затем вложили в конвекционную печь при 90°C на 16 часов. Затем бутыль извлекли из печи. При охлаждении до комнатной температуры из бутыли извлекли красно-коричневый поликонденсат. Мягкий продукт разделили на крупные куски, используя шпатель, поместили их на плоскую алюминиевую сковороду (16 см в диаметре) и сушили в конвекционной печи с высокой скоростью воздушного потока при 50°C в течение четырех часов.

В результате получили 267,9 г влажного, но уже хрупкого материала. Охлажденный материал измельчили до красно-коричневого гранулята (максимальный размер частицы 3 мм) в барабанной мельнице с получением Granulate Z.

Пример 8а

12,4 г Granulate Z ввели в кварцевую трубку и поместили в барабанную печь. Во время фазы нагрева трубка не двигалась.

Трубку продували азотом и нагревали в постоянном потоке азота со скоростью 4 К/мин от комнатной температуры до 250°C и выдерживали при этой температуре один час. Затем ее нагревали со скоростью 4 К/мин до 800°C и при достижении этой температуры включили барабан печи. Кварцевая трубка вращалась в течение 30 мин в потоке азота. Затем ее охладили до комнатной температуры в атмосфере защитного газа. Полученный угольный ксерогель упаковали в воздухе. Продукт: 1,88 г (1 кг резорцина дает 677 г угольного ксерогеля).

Анализ на основе физической адсорбции N2

Площадь поверхности по BET: 659 м2/г

Общий объем пор по методу одной очки: 1,19 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота):1:4,89

Диаметр мезопор (измеренный BJH десорбцией): максимум при 32 нм.

Пример 8б

47,24 г Granulate Z поместили в кварцевую трубку и вложили в барабанную печь. В фазе нагрева трубка не двигалась.

Трубку продували азотом и нагревали в постоянном потоке азота со скоростью 4 К/мин от комнатной температуры до 880°C. При достижении этой температуры включили барабан печи. Затем защитный газообразный азот барботировали сквозь кипящую воду перед подачей в барабанную печь. Область входа газа в кварцевую трубку нагревали для предотвращения конденсации воды в этом месте. Кварцевая трубка вращалась в течение 15 мин при 880°C в атмосфере насыщенного потока азота (1,5 л/мин). Затем материал охладили до комнатной температуры в атмосфере сухого азота. Полученный угольный ксерогель упаковали в воздухе. Процесс занял 1,5 дня от смешения полимерного раствора до получения угольного ксерогеля. Продукт: 5,73 г (1 кг резорцина дает 542 г угольного ксерогеля).

Анализ на основе физической адсорбции N2

Площадь поверхности по БЭТ: 992 м2/г

Общий объем пор по методу одной точки: 1,65 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота) 1:3,80

Диаметр мезопор (измеренный с помощью BJH десорбции): максимум при 33 нм.

Пример 8в

51,1 г Granulate Z обработали, как в примере 16, за исключением того, что материал активировали в течение 30 минут в атмосфере насыщенного азота (предпочтительнее 15 минут). Продукт: 5,38 г (1 кг резорцина дает 470 г угольного ксерогеля).

Анализ на основе физической адсорбции N2

Площадь поверхности по БЭТ 1254 м2/г

Общий объем пор по методу одной точки: 1,93 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота):1:3,55

Диаметр мезопор (измеренный BJH десорбцией): максимум при 33 нм.

Пример 8г

51,04 г Granulate Z обработали, как в примере 86, за исключением того, что материал активировали в течение 60 минут при 880°C в насыщенном азоте (предпочтительно 15 минут). Продукт: 3,62 г (1 кг резорцина дает 317 г угольного ксерогеля).

Анализ на основе физической адсорбции N2

Площадь поверхности по БЭТ: 1720 м2/г

Общий объем по методу одной точки: 2,53 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота):1:3,49.

Диаметр мезопоры (измеренный BJH десорбцией): максимум при 24 нм.

Пример 8д

Granulate Z обработали, как в примере 86, за исключением того, что материал активировали в течение 105 минут при 880°C в насыщенном азоте (предпочтительнее 15 минут). Продукт: 2,11 г (1 кг резорцина дает 180 г угольного ксерогеля).

Анализ на основе физической адсорбции N2

Площадь поверхности по БЭТ: 2254 м2/г

Общий объем пор по методу одной точки: 3,23 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота):1:4,19

Диаметр мезопоры (измеренный BJH десорбцией): максимум при 25 нм.

Пример 9. Изменение свойств ксерогеля

25,85 г резорцина (98%-ной чистоты)=230 ммол смешали в полиэтиленовой бутыли (250 мл) с 118,5 деионизированной воды, 37,40 г раствора формальдегида (Fluka®, 37%-ный)=461 ммол и 36 мг безводного карбоната натрия (Fluka®)=0,34 ммол с получением прозрачного раствора.

Бутыль укупорили и поместили в лабораторный стакан, затем в конвекционную печь при 90°C на 16 часов. После этого бутыль извлекли из печи. После охлаждения до комнатной температуры красно-коричневый поликонденсат извлекли из бутыли. Мягкий продукт разделили на крупные куски, используя шпатель, поместили их в алюминиевую сковороду (16 см в диаметре) и сушили в конвекционной печи с высокой скоростью воздушного потока при 50°C в течение 4 часов.

Полученный материал весил 99,4 г. Охлажденный материал измельчили до красно-коричневого гранулята (максимальный размер частицы 3 мм) в барабанной мельнице.

39,05 г гранулята ввели в кварцевую трубку и поместили ее в барабанную печь. В процессе нагрева трубка не двигалась.

Трубку продули азотом и в постоянным потоке азота нагревали со скоростью 4 К/мин от комнатной температуры до 880°C. При достижении этой температуры включили ротор печи. Затем защитный азот барботировали сквозь кипящую воду перед подачей в барабанную печь. Область входа газа в кварцевую трубку нагревали для предотвращения в этом месте конденсации воды. Кварцевая трубка вращалась в течение 60 минут при 880°C в насыщенном потоке азота (1,5 л/мин). Затем материал охладили до комнатной температуры в сухом азоте. Полученный угольный ксерогель упаковали в воздухе. Полученный продукт представлял собой 3,12 г черного гранулята.

Анализ на основе физической сорбции N2

Площадь поверхности по БЭТ: 1843 м2/г

Общий объем пор по методу одной точки: 2,72 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота):1:3,64

Диаметр мезопор (измеренный BJH десорбцией): максимум при 24 нм.

Пример 10. Изменение свойств ксерогеля

35,0 г резорцина (puriss. (Riedel-de Haen®, Catalogue no. RdH 16101))=318 ммол смешали в полиэтиленовой бутыли (250 мл) с 24,5 г деионизированной воды, 51,65 г раствора формальдегида (Fluka®, 37%-ный)=636 ммол и 66,5 мг безводного карбоната натрия (Fluka®=0,63 ммол) с получением прозрачного раствора.

Бутыль укупорили и поместили в лабораторный стакан, затем в конвекционную печь при 90°C на 16 часов. Затем бутыль извлекли из печи. После охлаждения до комнатной температуры красно-коричневый поликонденсат извлекли из бутыли. Твердый, прозрачный блок разбили на крупные части, используя молоток, поместили их на плоскую алюминиевую сковороду (16 см в диаметре) и сушили в конвекционной печи с высокой скоростью потока воздуха при 50°C четыре часа.

В результате получили 59,23 г продукта. Охлажденный материал измельчили до красно-коричневого гранулята (максимальный размер частиц 3 мм) в барабанной мельнице. 18,54 г гранулята ввели в кварцевую трубку и поместили ее в барабанную печь. В процессе фазы нагрева трубка не двигалась.

Трубку продули азотом и в постоянном потоке азота нагревали со скоростью 4 К/мин от комнатной температуры до 880°C При достижении этой температуры включили ротор печи. Затем защитный азот барботировали сквозь кипящую воду перед подачей в барабанную печь. Область ввода газа в кварцевую трубку нагревали для предотвращения конденсации воды в этом месте. Кварцевая трубка вращалась 60 минут при 880°C в насыщенном потоке азота (1,5 л/мин). Затем материал охладили до комнатной температуры в сухом азоте. Полученный угольный ксерогель упаковали в воздухе. Полученный продукт весил 3,62 г и представлял собой черный гранулят (1 кг резорцина дает 330 г угольного ксерогеля).

Анализ на основе физической сорбции N2

Площадь поверхности по БЭТ: 1628 м2/г

Общий объем пор по методу одной точки: 1,56 см3/г

Соотношение объем микропор: объем мезопор (измеренное физической адсорбцией азота):1:1,83

Диаметр мезопоры (измеренный BJH десорбцией): максимум при 8 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБЫ УВЕЛИЧЕНИЯ КОЛИЧЕСТВА МЕЗОПОР В МИКРОПОРИСТОМ УГЛЕ | 2010 |

|

RU2538257C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРА ДЛЯ ФИЛЬТРОВАНИЯ ТАБАЧНОГО ДЫМА | 2011 |

|

RU2562285C2 |

| ПОРИСТЫЕ УГЛЕРОДНЫЕ МАТЕРИАЛЫ, КУРИТЕЛЬНЫЕ ИЗДЕЛИЯ И ИХ ФИЛЬТРЫ, СОДЕРЖАЩИЕ ТАКИЕ МАТЕРИАЛЫ | 2006 |

|

RU2407409C2 |

| ПОРИСТЫЙ УГОЛЬ И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2602116C2 |

| ФИЛЬТР ДЛЯ КУРИТЕЛЬНОГО ИЗДЕЛИЯ | 2012 |

|

RU2572168C2 |

| АКТИВИРОВАННЫЙ УГОЛЬ ДЛЯ КУРИТЕЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2678898C2 |

| АКТИВИРОВАННЫЙ УГОЛЬ ИЗ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2480407C2 |

| УГЛЕРОДСОДЕРЖАЩИЕ МАТЕРИАЛЫ, ПОЛУЧЕННЫЕ ИЗ ЛАТЕКСА | 2009 |

|

RU2505480C2 |

| ФИЛЬТР ДЛЯ ТАБАЧНОГО ДЫМА | 2003 |

|

RU2332144C2 |

| АДСОРБЕНТ, МОЮЩЕЕ СРЕДСТВО, ЛЕКАРСТВЕННОЕ СРЕДСТВО ПРИ ПОЧЕЧНОЙ НЕДОСТАТОЧНОСТИ И ФУНКЦИОНАЛЬНОЕ ПИТАНИЕ | 2009 |

|

RU2478393C2 |

Изобретение относится к курительному изделию, включающему углеродистый сухой гель, представляющий собой ксерогель, аэрогель и/или криогель. Технический результат заключается в обеспечении фильтрации дыма. 3 н. и 10 з.п. ф-лы, 4 ил., 7табл., 14 пр.

1. Курительное изделие, включающее углеродистый сухой гель, представляющий собой ксерогель, аэрогель и/или криогель.

2. Курительное изделие по п.1, в котором углеродистый сухой гель имеет общий объем пор, измеренный адсорбцией азота, по меньшей мере 0,5 см3/г, из которого по меньшей мере 0,1 см3/г приходится на мезопоры.

3. Курительное изделие по п.2, в котором углеродистый сухой гель имеет общий объем пор, измеренный адсорбцией азота, по меньшей мере 0,6, 0,7, 0,80, 0,85, 0,87, 0,89, 0,95, 0,98, 1,00, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3, 2,4, 2,5, 2,6, 2,7, 2,8, 2,9, 3,0 или 3,1 см3/г.

4. Курительное изделие по п.2, в котором по меньшей мере 0,2, 0,3, 0,4, 0,5, 0,55, 0,60, 0,65, 0,70, 0,75, 0,80, 0,85, 0,9, 1,0, 1,1, 1,2, 1,3, 1,4, 1,5, 1,6, 1,7, 1,8, 1,9, 2,0, 2,1, 2,2, 2,3 или 2,4 см3/г от общего объема пор углеродистого сухого геля приходится на мезопоры при измерении адсорбцией азота с использованием анализа по методу Баррета-Джойнера-Халенды (BJH) на кривой десорбции изотермы азота.

5. Курительное изделие по п.2, в котором по меньшей мере 0,05, 0,10, 0,15, 0,2, 0,3, 0,4, 0,5, 0,6 или 0,7 см3/г от общего объема пор углеродистого сухого геля приходится на микропоры при измерении с помощью изотермы адсорбции азота.

6. Курительное изделие по п.2, в котором общий объем мезопор в углеродистом сухом геле больше, чем общий объем микропор.

7. Курительное изделие по п.2, в котором углеродистый сухой гель имеет распределение размеров пор в диапазоне 15-45 нм или 20-40 нм.

8. Курительное изделие по п.2, в котором площадь поверхности по БЭТ углеродистого сухого геля составляет по меньшей мере 500, 550, 600, 650, 700, 750, 800, 900, 1000, 1100, 1200, 1300, 1400, 1500, 1600, 1700, 1800 или 1900 м2/г.

9. Курительное изделие по п.1, в котором углеродистый сухой гель получен водной поликонденсацией ароматического спирта с формальдегидом с последующей сушкой и карбонизацией.

10. Курительное изделие п.1, в котором углеродистый сухой гель активирован, необязательно паром и/или диоксидом углерода.

11. Курительное изделие по п.1, содержащее фильтр, включающий углеродистый сухой гель.

12. Фильтр для курительного изделия, содержащий углеродистый сухой гель по любому из пп.1-11.

13. Применение углеродистого сухого геля по любому из пп.1-11 для фильтрации дыма.

| US 20070204870 A1, 06.09.2007 | |||

| US 20040250827 A1, 16.12.2004 | |||

| US 0007165553 B2, 23.01.2007 |

Авторы

Даты

2015-04-20—Публикация

2010-09-09—Подача