Комплексная технологическая линия производства гранулированного пористого материала из кремнистого сырья относится к производству строительных материалов, а именно к производству легких теплоизоляционных гранулированных пористых пожаробезопасных материалов ячеистой структуры на силикатной основе. Пористый материал, полученный из природного сырья, представляет собой разновидность пеностекла и может быть использован в различных областях строительства как насыпной тепло- и звукоизолирующий материал в перекрытиях зданий, в подвальных помещениях, в дорожном строительстве, а также в качестве легких наполнителей в бетонах, штукатурках, сухих строительных и тампонажных смесях и в других областях строительства.

Пеностекло, блочное или гранулированное, получают путем обжига при температуре плавления смеси порошка стекла, специально сваренного или боя стекла, с газообразователями. Несмотря на высокие эксплуатационные характеристики гранулированного пеностекла предприятий по его выпуску в России мало. Это связано с высокими энергетическими затратами на специальную варку стекла (1450°C) и с ограниченностью боя стекла. Поэтому в настоящее время разрабатываются способы, составы и технологические линии производства гранулированных пористых материалов неорганического состава, в которых стекло заменяют на природное силикатное сырье без его предварительного плавления.

Твердая фаза пористых материалов из природного кремнистого сырья, в отличие от пеностекла из стекла, кроме стеклофазы содержит кристаллическую фазу. Такой пористый материал в публикациях и в патентной литературе обозначают различными терминами: пеноматериал типа пеностекла [1], пенокерамика [2], пеносиликат [3] или обобщенным термином - пористый материал [4].

Наиболее подходящим и широко распространенным силикатным сырьем для изготовления пористых материалов неорганического состава являются кремнистые породы (опока, трепел, диатомит и др. аналогичные). Для снижения температуры плавления природного сырья в составы вводят плавни, в качестве которых применяют гидроксид натрия или гидроксид калия (общепринятые названия - щелочь или каустическая сода). Щелочь в виде водного раствора смешивают с измельченной породой. При использовании других плавней (кальцинированная сода, бура и др.) в составах на основе кремнистых пород порообразование не происходит. Это связано с тем, что, кроме флюсующего действия при обжиге, растворенная в воде щелочь при смешивании с порошком кремнистого сырья взаимодействует с аморфным кремнеземом с образованием гидратированных полисиликатов натрия (жидкое стекло), которые являются источником порообразующих газов (паров воды). Изготовление гранулированных пористых материалов из кремнистых пород с гидроксидом натрия в качестве плавня осуществляют на разработанных для этого специализированных технологических линиях [2-4].

Основным недостатком известных технологий и технологических линий по изготовлению гранулированных пористых материалов на основе кремнистых пород является зависимость интенсивности порообразования и, следовательно, плотности и теплоизоляционных свойств пористых материалов от концентрации щелочи в кремнистом составе и полноты прохождения реакции взаимодействия щелочи с аморфным кремнеземом.

По патентным источникам концентрация щелочи в составах на основе кремнистых пород составляет 8-30% [5]. Низкую насыпную плотность гранулированной пористой продукции - 80-120 кг/м3 по этому способу получают только при максимальной концентрации щелочи в составе 30%. Известно, что кремнистые породы разных месторождений характеризуются различными свойствами, в том числе в отношении интенсивности химического взаимодействия со щелочью. Химическая активность кремнистого сырья определяется концентрацией химически активного аморфного кремнезема в составе породы. Для получения легкого теплоизоляционного пористого материала из кремнистого сырья с низкой химической активностью в составы необходимо вводить максимальное количество щелочи - 30%. Однако щелочь относится ко второму классу вредности и ее высокие концентрации в составах создают неблагоприятную экологическую среду для персонала, кроме этого, щелочь является дорогим материалом, стоимость которого составляет 30000 руб. за тонну.

Известно, что повысить интенсивность порообразования составов при минимальной концентрации щелочи можно за счет введения в кремнистый состав специальных газообразователей. Например, известен способ получения пористого строительного материала [6] из природного кремнистого сырья со щелочным компонентом и с добавлением специального газообразователя, в качестве которого применяют смесь сульфата натрия или калия с натрий алкилсульфатом. Из таких составов получают легкий теплоизоляционный материал. Недостатком такого способа является сложность и неэкономичность технологического процесса в связи с получением сметанообразной кремнисто-щелочной смеси с газообразующим веществом. Такой способ неэкономичен из-за больших потерь тепла на сушку массы с высокой влажностью, а также из такой массы невозможно формовать гранулы и, следовательно, невозможно изготовление гранулированных теплоизоляционных материалов. Кроме этого, натрий алкилсульфат является нераспространенным соединением.

Известные газообразователи (углеродистые или карбонатные), применяемые при изготовлении пеностекла из порошка стекла, в составах на основе кремнистого сырья неэффективны. Углеродистые газообразователи выгорают раньше, чем в таком составе формируется расплав, герметизирующий их в микропорах. Карбонатные газообразователи по ряду причин также не используются в кремнистых составах.

Это обстоятельство привело к тому, что в известных составах, способах и технологических линиях изготовления гранулированных пористых материалов из кремнистого сырья в качестве плавня и вещества, образующего источник порообразующих газов, применяется только щелочь с концентрацией растворов выше 45%. Однако при такой концентрации щелочи растворенная NaOH склонна к кристаллизации и к выпадению осадка.

Кроме этого, смешивание порошка кремнистого сырья с высококонцентрированным щелочным раствором сопровождается бурной реакцией образования жидкого стекла с разогреванием массы до 80-90°C. Высокая температура массы с большим количеством образовавшегося жидкого стекла приводит к слипаемости и комкуемости горячей массы, что затрудняет процесс грануляции.

В связи с этим, использование высококонцентрированных щелочных растворов практически исключает возможность создания технологической линии непрерывного действия с автоматизированным процессом подготовки раствора щелочи и ее транспортировки в закрытых системах, создающих экологическую безопасность на производстве.

Кроме этого, известные технологические линии, не предусматривающие использование дополнительных газообразователей в составах, могут производить гранулированный пористый материал только из кремнистого сырья с высоким содержанием химически активного аморфного кремнезема, как основного компонента в реакции образования источника порообразующего газа - жидкого стекла. Это является ограничением в использовании известных технологических линий, так как не все месторождения кремнистых пород характеризуются высоким содержанием химически активного аморфного кремнезема.

Наиболее близким техническим решением к предлагаемой модели устройства является технологическая линия производства гранулированного пенокерамического материала из кремнистых пород [2], состоящая из трех последовательно установленных и взаимосвязанных посредством транспортеров участков: подготовки исходного сырья, получения сырцовых гранул и термообработки. Участок подготовки сырья включает склад силикатного сырья, сушильный барабан, дробилку и первый фракционный сепаратор. Участок получения сырцовых гранул включает бункер запаса сырого сырья, бункер щелочного компонента, смеситель, сушилку, бункер запаса сырцовых гранул. Участок термообработки включает печь термообработки, бункер пылевой фракции (разделительная среда), второй фракционный сепаратор, склад готовой продукции.

В известном решении используется раствор щелочи с концентрацией 50%. В связи с высокой концентрацией приготовление такого раствора щелочи и транспортирование невозможно осуществлять в автоматизированных герметичных устройствах. Кроме этого, смешивание раствора щелочного компонента с грубодисперсным сырьем, раздробленным в дробилке до класса -5 мм, приведет к неоднородному распределению щелочи в составе и в результате этого к низкому неоднородному порообразованию. Увеличение гранул в объеме после обжига в два раза соответствует плотности пористого материала не менее 600 кг/м3. Такая плотность является высокой для теплоизоляционного пористого материала. Однако даже такое порообразования гранул на известной технологической линии может осуществляться при использовании кремнистого сырья только с высоким содержанием активного аморфного кремнезема.

Предлагаемая полезная модель решает техническую задачу создания комплексной технологической линии с расширенными функциональными возможностями для целей получения легкого теплоизоляционного гранулированного пористого материала из кремнистого сырья с различным содержанием химически активного аморфного кремнезема при одновременном снижении себестоимости продукции и улучшении экологии окружающей среды.

Поставленная техническая задача решается тем, что в комплексной технологической линия производства гранулированного пористого материала из кремнистого сырья, содержащей конструктивные элементы, обеспечивающие подготовку исходного сырья, получение сырцовых гранул и термообработку полученных гранул, конструктивные элементы взаимосвязаны в единую непрерывно действующую технологическую линию с последовательно установленными приемным бункером-дозатором кремнистого сырья, дробилкой, оборудованием для тонкого измельчения и механоактивации сырья, бункером-дозатором подготовленного сырья, смесителем-гранулятором, сушилкой, печью вспенивания, классификатором и складом готовой продукции, при этом параллельно с бункером-дозатором подготовленного сырья установлены бункер-дозатор газообразователя и бункер-дозатор щелочного компонента, выходы которых связаны со входом смесителя-гранулятора, а параллельно с печью вспенивания установлен бункер-дозатор разделительной среды, выход которого связан со входом печи, а вход - с выходом классификатора, причем печь вспенивания снабжена устройством для отвода отходящих газов, выход которого связан со входом сушилки.

Предложенная комплексная технологическая линии в виде конструктивных элементов - оборудования или агрегатов, установленных последовательно и параллельно и взаимосвязанных посредством транспортеров или трубопроводов в единое устройство, представляет собой непрерывно действующую линию, позволяющую достигать технический результат - производить легкий теплоизоляционный гранулированный пористый материал из кремнистого сырья различных месторождений с различным содержанием химически активного аморфного кремнезема при одновременном снижении себестоимости продукции и повышении экологической безопасности производственного процесса.

Предложенное техническое решение поясняется блок-схемой установки.

На чертеже представлена блок-схема комплексной технологической линии производства гранулированного пористого материала из кремнистого сырья.

Комплексная технологическая линия состоит из следующих конструктивных элементов, установленных последовательно и параллельно и взаимосвязанных посредством транспортеров или трубопроводов (на чертеже показаны линиями): приемный бункер-дозатор кремнистого сырья (1), дробилка (2), оборудование для тонкого измельчения и механоактивации сырья (3), бункер-дозатор подготовленного сырья (4), бункер-дозатор газообразователя (5), бункер-дозатор щелочного компонента (6), смеситель-гранулятор (7), сушилка (8), печь вспенивания (9), устройство для отвода выделяющихся газов (10), классификатор (11), бункер-дозатор разделительной среды (12), склад готовой продукции (13).

На предложенной технологической линии можно изготавливать легкий пористый гранулированный строительный материал из кремнистого сырья - трепела, опоки, диатомита и других аналогичных пород различных месторождений с различным содержанием химически активного аморфного кремнезема. Технологическая линия позволяет использовать также алюмосиликатные породы, например цеолитсодержащие туфы.

Различие в содержании химически активного аморфного кремнезема в кремнистом сырье различных месторождений компенсируется введением в состав линии бункера-дозатора газообразователя. В предложенной комплексной технологической линии в качестве газообразователей применяют карбонатные материалы, такие как кальцит, мел, доломит или их смеси. В зависимости от химической активности кремнистого сырья и, следовательно, интенсивности порообразования щелочных составов концентрация газообразующего компонента может меняться в диапазоне 3-12%. При этом максимальная концентрация щелочи в составах не превышает 15%.

Известно, что терморазложение кальцита (мела) CaCO3↔CaO+CO2↑ процесс обратимый и может осуществляться только при низком парциальном давлении отходящих газов [7, 8]. Т.е. разложение указанных карбонатов с выделением газовой фазы - CO2 может протекать только при удалении отходящих газов из реакционной области. Эта особенность определила необходимость отвода выделяющихся газов из печи вспенивания, что обеспечивается введением в линию установки для отвода отходящих газов и транспортировки их в сушилку для сушки влажного гранулята. Это обеспечивает уменьшение энергетических затрат на его сушку.

Кроме введения дополнительного газообразователя в составы, увеличение интенсивности порообразования гранулированного материала в предложенной комплексной технологической линии обеспечивается установкой высокопроизводительного оборудования нового поколения для тонкого измельчения и механоактивации кремнистого сырья - вихревой мельницы-сушилки марки ИСУ-20.55М или другой, аналогичной этой. Такая мельница обеспечивает одновременное протекание трех процессов: сушки сырья, тонкого измельчения (класс -150+0 мкм) и механоактивации измельченных частиц. Высокая производительность вихревой мельницы-сушилки обеспечивается тем, что каждая частица кремнистого сырья сушится в вихревом потоке горячего теплоносителя с одновременным его тонким измельчением и механоактивацией.

Помол протекает в псевдоожиженном слое за счет свободного удара бил роторной мельницы, что обеспечивает высокую дисперсность порошка. Поверхность измельченных частиц после такого измельчения становится высокореакционной за счет формирования частиц осколочного типа с высокой дефектной поверхностью частиц порошка. Такие механоактивированные порошки являются энергонасыщенными с высокой реакционно-активной поверхностью частиц. Это активизирует как низкотемпературный процесс силикатообразования с образованием жидкого стекла при минимальной концентрации щелочи в массе, так и снижение температуры спекания измельченных частиц кремнистого сырья, что предотвращает преждевременное полное разложение газообразующих карбонатных соединений (кальцит, мел, доломит).

Таким образом, предложенное устройство - комплексная технологическая линия производства гранулированного пористого материала из кремнистого сырья позволяет расширить сырьевую базу за счет использования кремнистых пород с различным содержанием химически активного аморфного кремнезема при одновременном снижении себестоимости продукции и повышении экологической безопасности производства. Это обеспечивается тем, что в предложенной линии в качестве дополнительного газообразователя можно использовать недорогие, доступные, экологически безопасные газообразователи, такие как кальцит, мел, доломит или их смеси. Себестоимость продукции снижается за счет снижения энергозатрат, концентрации щелочи в составах и насыпной плотности пористого материала. Экологическая безопасность производства на предложенной комплексной технологической линии непрерывного действия обеспечивается системой контроля за процессами измельчения, режимами термообработки, подачи, транспортировки, смешивания и грануляции компонентов шихты. Снижение концентрации щелочных растворов ниже порога кристаллизации и выпадение в осадок позволяет осуществлять экологически опасные операции приготовления, транспортировки раствора щелочи и грануляции смеси в закрытых автоматизированных устройствах. Это предотвращает пыление порошков и испарение щелочных растворов.

Теплоизоляционный гранулированный пористый материал, полученный на предложенной комплексной технологической линии из кремнистого сырья, в зависимости от свойств применяемого сырья, характеризуется насыпной плотностью от 90 до 300 кг/м3.

Отличительные признаки предложенной модели имеют причинно-следственную связь, направлены на достижение технического результата и являются существенными. Достижение технического результата обеспечивается единой совокупностью новых существенных признаков с известными.

Комплексная технологическая линия производства гранулированного пористого материала из кремнистого сырья работает следующим образом.

Кремнистое сырье (опока, трепел, диатомит и другие аналогичные породы) из приемного бункера-дозатора (1) подается в дробилку (2), в качестве которой может быть установлен глинорыхлитель или любая другая дробилка, позволяющая осуществить грубое дробление сырья до класса -20+0 мм. Раздробленное сырье транспортером подается в устройство для тонкого измельчения и механоактивации сырья (3), в качестве которого установлена высокопроизводительная вихревая мельница-сушилка, выполняющая одновременно три функции: сушку сырья до необходимой заданной остаточной влажности, его тонкий помол до класса -150+0 мкм и механоактивацию. Механоактивированный порошок с высокой реакционной способностью подается в бункер-дозатор подготовленного сырья (4), из которого в дозированном количестве подается в смеситель-гранулятор (7). Одновременно с порошком сырья в смеситель-гранулятор (7) из бункера-дозатора газообразователя (5) поступает дозированное количество газообразующего материала, в качестве которого применяют карбонатные соединения (кальцит, мел, доломит или их смеси). Два компонента смешивают в смесителе-грануляторе (7) вначале в сухом состоянии в течение 1-2 мин, после чего из бункера-дозатора щелочного компонента (6) в смеситель-гранулятор (7) поступает дозированное количество водного раствора щелочи с концентрацией 35-40% через специальное герметичное устройство, предотвращающее испарение щелочи в атмосферу. Смешивание сухой смеси порошков с раствором щелочи осуществляют до гомогенного увлажнения всей массы. Увлажнение порошка в смесителе-грануляторе (7) сопровождается формированием полидисперного гранулята класса -10+0 мм. Увлажненный гранулят поступает в сушилку (8), в качестве которой может быть установлена барабанная сушилка, в которой влажные гранулы высушиваются горячими отходящими газами из печи вспенивания (9). Сухие гранулы из сушилки (8) поступают в печь вспенивания (9), где при температуре 750-900°C осуществляется плавление и вспенивание гранул. Печь вспенивания (9) снабжена устройством (10) для отвода в сушилку (8) отходящих газов из обжигаемого материала для использования тепла отходящих горячих газов на сушку влажного гранулята. В печь вспенивания (9) из бункера-дозатора (12) вместе с гранулами поступает разделительная среда в виде порошка каолина или другого тугоплавкого порошка, которая опудривает сырцовые гранулы, предотвращая их слипание при плавлении и вспенивании. После вспенивания гранулы вместе с разделительной средой поступают на классификатор (11), где происходит отделение разделительной среды (опудривающего порошка) от гранул. Разделительная среда возвращается по транспортной системе назад в бункер-дозатор (12) для опудривания гранулированного сырца, поступающего в печь вспенивания. Пористые гранулы рассеиваются на классификаторе (11) по фракциям и поступают на склад готовой продукции (13).

Компоновка конструктивных элементов предлагаемого устройства - комплексной технологической линии производства гранулированного пористого материала из кремнистого сырья обусловлена составом сырьевой смеси, выбранной для производства гранулированного пористого материала и технологическим процессом его изготовления.

Предлагаемая комплексная технологическая линия производства гранулированного пористого материала из кремнистого сырья освоена в промышленном производстве и обеспечивает хорошее качество экологически чистой продукции - теплоизоляционного гранулированного пористого материала.

Возможность изготовления теплоизоляционного гранулированного пористого материала из кремнистого сырья различных месторождений, отличающихся по содержанию аморфного кремнезема и, следовательно, отличающихся по интенсивности порообразования составов на их основе, на предложенной комплексной технологической линии поясняется следующими примерами.

Пример 1.

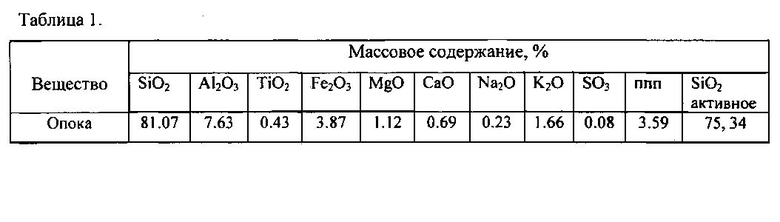

В качестве кремнистого сырья взята опока Шиповского месторождения (южный Урал), химический состав которой представлен в таблице 1.

Изготовление пористой гранулированной продукции проводили по вышеприведенному описанию получения пористого материала. Концентрация компонентов смеси на сухую часть составляла, мас. %: опока - 80; мел - 5; NaOH - 15. При температуре вспенивания 800°C получен гранулированный пористый материал фракции 4-6 мм с насыпной плотностью 90 кг/м3.

Пример 2.

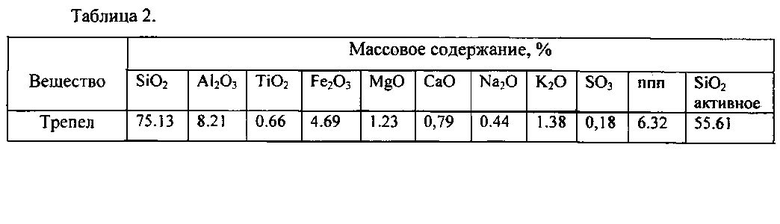

В качестве кремнистого сырья взят трепел Потанинского месторождения (Урал), химический состав которого представлен в таблице 2.

Изготовление пористой гранулированной продукции проводили по вышеприведенному описанию получения пористого материала. Концентрация компонентов смеси на сухую часть составляла, мас. %: трепел - 76; мел - 10; NaOH - 14. При температуре вспенивания 840°C получен гранулированный пористый материал фракции 3-5 мм с насыпной плотностью 180 кг/м3.

Пример 3.

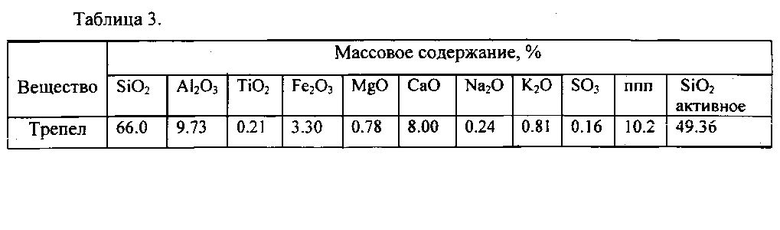

В качестве кремнистого сырья взят трепел Дабужского месторождения (Калужская область), химический состав которого представлен в таблице 3.

Изготовление пористой гранулированной продукции проводили по вышеприведенному описанию получения пористого материала. Концентрация компонентов смеси на сухую часть составляла, мас. %: трепел - 83; мел - 3; NaOH - 15. При температуре обжига 820°C получен гранулированный пористый материал фракции 5-7 мм с насыпной плотностью 240 кг/м3.

Таким образом, предложенная комплексная технологическая линия, представляющая собой непрерывно действующую линию, позволяет достигать технический результат - производить легкий теплоизоляционный гранулированный пористый материал из кремнистого сырья различных месторождений с различным содержанием химически активного аморфного кремнезема при одновременном снижении себестоимости продукции и повышении экологической безопасности производственного процесса.

Предложенная полезная модель технологической линии не ограничивается приведенными примерами, но определяется формулой полезной модели с учетом возможных эквивалентов.

Перечень использованных источников

[1] Казанцева Л.К., Стороженко Г.И., Никитин А.И., Киселев Г.А. "Теплоизоляционный материал на основе опокового сырья". Строительные материалы. №5, 2013, с. 85-89.

[2] Патент РФ на полезную модель №100073 "Технологическая линия производства гранулированного пенокерамического материала", Бубенков О.А., Кетов А.А., Кетов П.А., Лобастов С.В., МПК C04B 38/00, опубл. 10.12.2010 (прототип).

[3] Патент РФ на полезную модель №115351 "Технологическая линия производства гранулированного пеносиликатного материала", Кетов П.А., Кетов Ю.А., Бубенков О.А., Лобастое С.В., МПК C04B 28/26, опубл. 27.04.2012.

[4] Патент РФ на полезную модель №62393 "Комплексная технологическая линия производства гранулированного пористого материала", Шеремет И.М., Темников А.В., Ледовских А.В., Курушов В.А., Борисов Г.А., МПК C03C 11/00, C04B 14/00, опубл. 10.04.2007.

[5] Патент РФ на изобретение №2329986 "Способ получения гранулированного теплоизоляционного материала", Федяева Л.Г., Алешин С.В., Матвеев И.О., Терехин Д.А., МПК C04B 28/26, C04B 40/00, опубл. 27.07.2008.

[6] Патент РФ №2363685 "Способ получения строительного материала", Дюкова Э.Ю., Иванов С.В., Борисеев А.В., Кузнецов В.А., МПК C04B 38/02, опубл. 10.09.2009. [7] Михайленко Я.И. "Курс обшей и неорганической химии". - М.: Высшая школа, 1966. 664 с. (см. стр. 163).

[8] Величко А.Е. "Практикум по количественному анализу". - М.: Росвуз. издат., 1963. 112 с. (см. стр. 33).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2013 |

|

RU2572441C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СМЕСИТЕЛЬНОЕ УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2013 |

|

RU2550641C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2014 |

|

RU2563864C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСИЛИКАТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2009 |

|

RU2405743C1 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| Технологическая линия производства гранулированного пеностекла | 2016 |

|

RU2642756C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2014 |

|

RU2609783C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 1998 |

|

RU2162825C2 |

Изобретение относится к производству гранулированного теплоизоляционного пожаробезопасного материала ячеистой структуры. Технический результат изобретения заключается в получении легкого теплоизоляционного гранулированного пористого материала из кремнистого сырья с различным содержанием химически активного аморфного кремнезема. В состав комплексной технологической линии входят конструктивные элементы, взаимосвязанные в единую непрерывно действующую технологическую линию, с последовательно и параллельно установленными приемным бункером-дозатором кремнистого сырья, дробилкой, оборудованием для тонкого измельчения и механоактивации сырья, бункером-дозатором подготовленного сырья, бункером-дозатором газообразователя, бункером-дозатором щелочного компонента, смесителем-гранулятором, сушилкой, печью вспенивания, устройством для отвода отходящих газов, бункером-дозатором разделительной среды, классификатором и складом готовой продукции. 3 табл., 1 ил.

Комплексная технологическая линия производства гранулированного пористого материала из кремнистого сырья, содержащая конструктивные элементы, обеспечивающие подготовку исходного сырья, получение сырцовых гранул и термообработку полученных гранул, отличающаяся тем, что конструктивные элементы взаимосвязаны в единую непрерывно действующую технологическую линию с последовательно установленными приемным бункером-дозатором кремнистого сырья, дробилкой, оборудованием для тонкого измельчения и механоактивации сырья, бункером-дозатором подготовленного сырья, смесителем-гранулятором, сушилкой, печью вспенивания, классификатором и складом готовой продукции, при этом параллельно с бункером-дозатором подготовленного сырья установлены бункер-дозатор газообразователя и бункер-дозатор щелочного компонента, выходы которых связаны со входом смесителя-гранулятора, а параллельно с печью вспенивания установлен бункер-дозатор разделительной среды, выход которого связан со входом печи, а вход - с выходом классификатора, причем печь вспенивания снабжена устройством для отвода отходящих газов, выход которого связан со входом сушилки.

| Автоматический отборщик сырца от ленточных прессов | 1953 |

|

SU100073A1 |

| RU 129098 U1, 20.06.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР, СЫРЬЕВАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ СТЕКЛОСФЕР | 2011 |

|

RU2465223C1 |

| US 3542534 A1, 24.11.1970 | |||

| CN 102674877 A, 19.09.2012. | |||

Авторы

Даты

2016-01-10—Публикация

2014-06-17—Подача