Область техники, к которой относится изобретение

Настоящее изобретение относится к способу оценки каталитической трубки для риформинга природного газа.

Известный уровень техники

Традиционно известно, что остаточный ресурс материалов, из которых выполнены аппараты на различных заводах, функционирующие в средах с высокой температурой и высоким давлением, существенно зависит от деформации, вызванной ползучестью за счет температурной деструкции. В данной области были разработаны различные подходы для оценки ресурса аппарата (например, см. патентные документы 1 и 2 и им подобные документы).

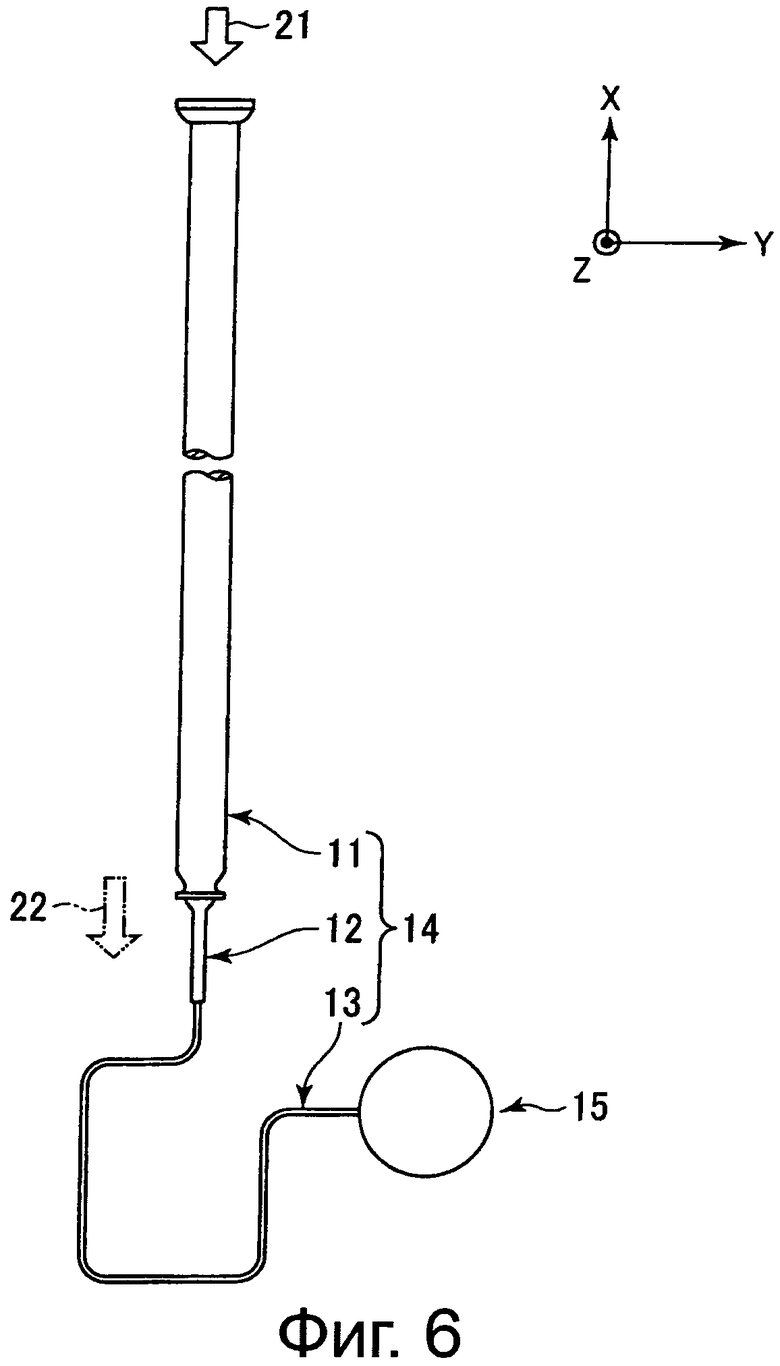

Как показано на Фиг. 6, установка для риформинга природного газа включает множество каталитических трубок 14, каждая из которых включает основной корпус 11 каталитической трубки, короткий элемент 12 и вывод 13. Основной корпус 11 каталитической трубки расположен вертикально, таким образом, что ось основного корпуса 11 каталитической трубки проходит в вертикальном направлении. Короткий элемент 12 крепится к нижнему концу основного корпуса 11 каталитической трубки и расположена вертикально, таким образом, что ось короткого элемента 12 проходит в вертикальном направлении. Вывод 13 крепится к нижнему концевому участку короткого элемента 12, имеет диаметр меньший, чем диаметр основного корпуса 11 каталитической трубки и установлен с изгибом. Другой конец вывода 13 соединен с горячим коллектором 15. Горячий коллектор 15 расположен таким образом, что ось горячего коллектора 15 проходит в горизонтальном направлении (направлении, перпендикулярном поверхности листа в приведенном примере). Другой концевой участок вывода не показанной каталитической трубки подсоединен к горячему коллектору 15 на участке взаимно симметричном каталитической трубке 14. Далее расположены пары, состоящие из левой и правой каталитических трубок, которые подсоединены к тому же самому горячему коллектору 15 на заданных интервалах в осевом направлении горячего коллектора 15. В установке для риформинга природного газа имеется множество горячих коллекторов 15, к которым подсоединено множество каталитических трубок 14.

Основной корпус 11 каталитической трубки, короткий элемент 12 и вывод 13 состоят, например, из HP-Nb-Ti (25Cr-35Ni-Nb, Ti) и сплава 800Н (Fe-32Ni-20Cr). В основном корпусе 11 каталитической трубки происходит реакция вводимой газовой смеси 21 (газообразный метан, пар), в результате которой получается газ 22 (водород, пар, окись углерода, двуокись углерода). Газ 22 проходит в горячий коллектор 15 через короткий элемент 12 и вывод 13.

В данном случае основной корпус 11 каталитической трубки расположен в печи, нагретой до температуры 900°C или выше. Хотя короткий элемент 12 и вывод 13 расположены снаружи печи, через короткий элемент 12, и вывод 13 проходит газ с температурой приблизительно 900°C. Соответственно, и каталитическая трубка 11, и короткий элемент 12 и вывод 13 представляют собой аппараты, применяемые в высокотемпературных средах, и, следовательно, существует опасность возникновения вышеописанной деформации ползучести за счет тепловой деструкции.

Для завода, оборудованного вышеописанной установкой риформинга природного газа, применялся подход, при котором каталитические трубки изымаются с работающего завода во время периодической проверки, и для оценки их состояния проводится тестирование каталитических трубок на ползучесть (разрушающее тестирование). Кроме того, применялся подход, в котором деформация и наличие или отсутствие дефектов оценивалось путем сканирования (не разрушающего тестирования), а также разработаны другие подходы для каталитических трубок.

Документы известного уровня техники

Патентные документы

Патентный документ 1: Опубликованная заявка на патент Японии №2003-315251.

Патентный документ 2: Опубликованная заявка на патент Японии № Hei 8-29400.

Краткое описание изобретения

Задача, решаемая изобретением

Вышеописанный оценочный подход, основанный только на испытании на ползучесть, обеспечивает качественную оценку остаточного ресурса каталитических трубок на основе результатов испытаний в течение периода от начального этапа до конечного этапа эксплуатации. Однако данный оценочный подход представляет собой разрушающее тестирование. Поскольку оцениваемые каталитические трубки изымаются с действующего завода, число каталитических трубок, которые могут быть использованы для оценки, ограничено. Вышеописанный оценочный подход, базирующийся только на сканировании, позволяет проводить осмотр с целью поиска деформаций и определения наличия или отсутствия дефектов основного корпуса каталитической трубки относительно большого диаметра. Однако нельзя провести осмотр с целью обнаружения деформаций и определения наличия или отсутствия дефектов короткого элемента и вывода, имеющих относительно малые диаметры, поскольку измерительный аппарат не может крепиться к короткому элементу или выводу. Кроме того, деформация основного корпуса каталитической трубки представляет собой явление, которое возникает на поздней стадии и протекает до конечной стадии цикла эксплуатации, когда термическая деструкция развивается в относительно большой степени. Следовательно, остаточный ресурс не может быть оценен при помощи данного оценочного подхода от начальной стадии до поздней стадии, когда развивается термическая деструкция.

С учетом этого было разработано настоящее изобретение для решения вышеописанной проблемы. Целью настоящего изобретения является разработка способа оценки каталитической трубки установки для риформинга природного газа, обеспечивающего относительно простую оценку остаточного ресурса всех каталитических трубок, каждая из которых включает основной корпус каталитической трубки, короткий элемент и вывод.

Средства для решения задачи

Способ оценки каталитической трубки установки для риформинга природного газа по изобретению для решения вышеописанной задачи представляет собой способ для оценки каталитической трубки установки для риформинга природного газа при оценке установки для риформинга природного газа, включающей множество каталитических трубок, каждая из которых включает основной корпус каталитической трубки, короткий элемент, соединенный с основным корпусом каталитической трубки, и вывод, соединенный с коротким элементом, способ включает:

измерение температур множества каталитических трубок,

и выбор образца для оценки на основе результатов измерения температуры;

вычисление степени раздутия короткого элемента и вывода, образующих каталитическую трубку, выбранную в качестве образца для оценки; и

если степень раздутия короткого элемента и вывода не меньше контрольного значения, вычисление степени раздутия основного корпуса каталитической трубки, образующего каталитическую трубку, выбранную в качестве оцениваемого образца, и если эта степень раздутия основного корпуса каталитической трубки меньше, чем контрольное значение, и замеренное значение, полученное путем индукционной дефектоскопии меньше, чем контрольное значение, оценку остаточного ресурса каталитической трубки методом реплик.

Другой способ оценки каталитической трубки для риформинга природного газа по изобретению для решения вышеописанной задачи представляет собой способ для оценки каталитической трубки установки для риформинга природного газа при оценке установки для риформинга природного газа, включающей множество каталитических трубок, каждая из которых включает основной корпус каталитической трубки, короткий элемент, соединенный с основным корпусом каталитической трубки, и вывод, соединенный с коротким элементом, способ включает:

измерение температур множества каталитических трубок,

и выбор оценочного образца на основе результатов измерения температуры;

вычисление степени раздутия короткого элемента и вывода, образующих каталитическую трубку, выбранную в качестве оценочного образца; и

если степень раздутия короткого элемента и вывода не меньше, чем контрольное значение, и по результатам цветной дефектоскопии выявлено, что на коротком элементе и выводе отсутствуют трещины, выполнение оценки остаточного ресурса каталитической трубки методом реплик.

Еще один способ оценки каталитической трубки установки для риформинга природного газа по изобретению для решения вышеописанной задачи представляет собой любой из вышеописанных способов оценки каталитической трубки установки для риформинга природного газа по вышеописанному изобретению,

в котором оценка каталитической трубки методом реплик является любым, выбранным из:

оценки ресурса каталитической трубки на основании плотности полостей каталитической трубки в случае, когда плотность полостей не ниже контрольного значения,

оценки ресурса каталитической трубки на основании толщины оксидного слоя каталитической трубки в случае, когда плотность полостей каталитической трубки меньше контрольного значения, и толщина оксидного слоя не больше контрольного значения, и

оценки ресурса каталитической трубки на основании первичных и вторичных карбидов каталитической трубки в случае, когда плотность полостей каталитической трубки меньше контрольного значения и толщина оксидного слоя каталитической трубки больше контрольного значения.

Эффект от изобретения

Согласно способу оценки каталитической трубки установки для риформинга природного газа по изобретению оценочный образец выбирается на основе измерений температуры, и, если степень раздутия короткой детали и вывода, образующих каждую каталитическую трубку, выбранную в качестве оценочного образца, не меньше, чем контрольное значение, и степень раздутия каталитической трубки и величина, измеренная при помощи индукционной дефектоскопии, меньше своих контрольных значений, или если не выявлены трещины в результате цветной дефектоскопии, оценка остаточного ресурса каталитической трубки проводится методом реплик. В результате, оценка всех каталитических трубок является относительно простой.

Краткое описание чертежей

Фиг. 1 - блок-схема способа оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения.

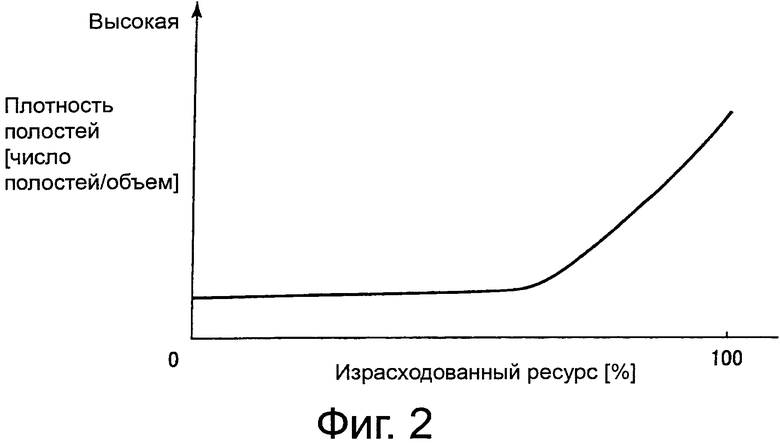

Фиг. 2 - график, демонстрирующий связь между плотностью полостей и израсходованным ресурсом, применяемый при способе оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения.

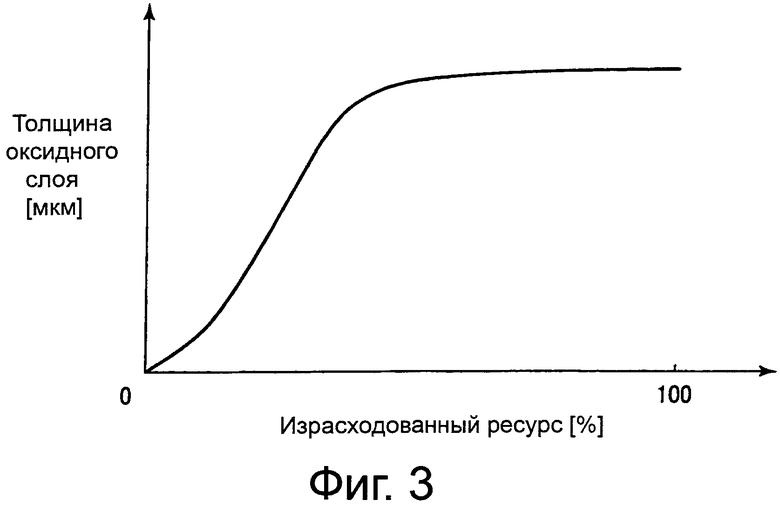

Фиг. 3 - график, демонстрирующий связь между толщиной оксидного слоя и израсходованным ресурсом, применяемый при способе оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения.

Фиг. 4А - поперечное сечение основного корпуса трубки, демонстрирующее способ оценки толщины оксидного слоя, применяемый при способе оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения.

Фиг. 4В - вид в сечении по линии IV-IV Фиг. 4А, демонстрирующий способ оценки толщины оксидного слоя, применяемый при способе оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения.

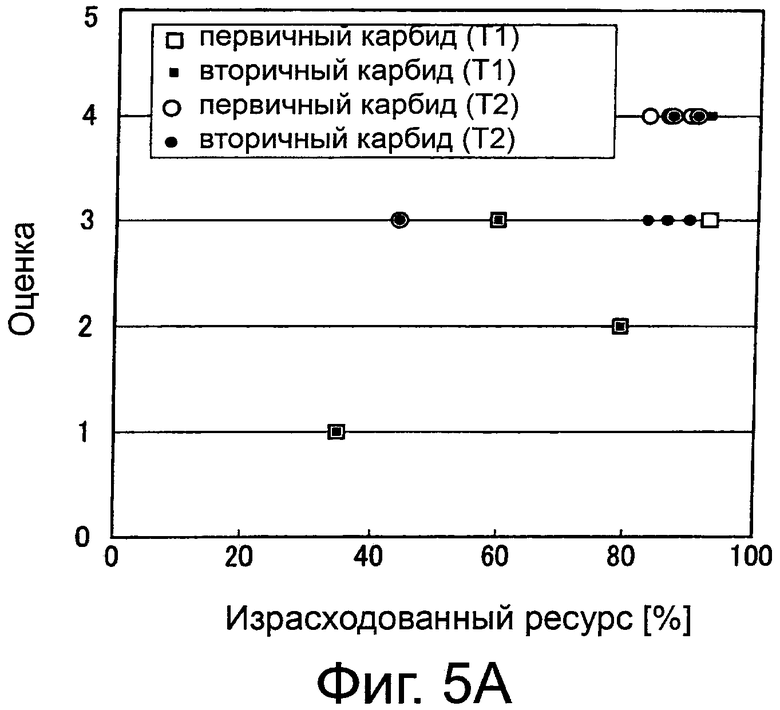

Фиг. 5А - график, демонстрирующий связь между первичными и вторичными карбидами и израсходованным ресурсом, применяемый при способе оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения, где фиг. 5А показывает график связи между оценочными величинами и израсходованным ресурсом.

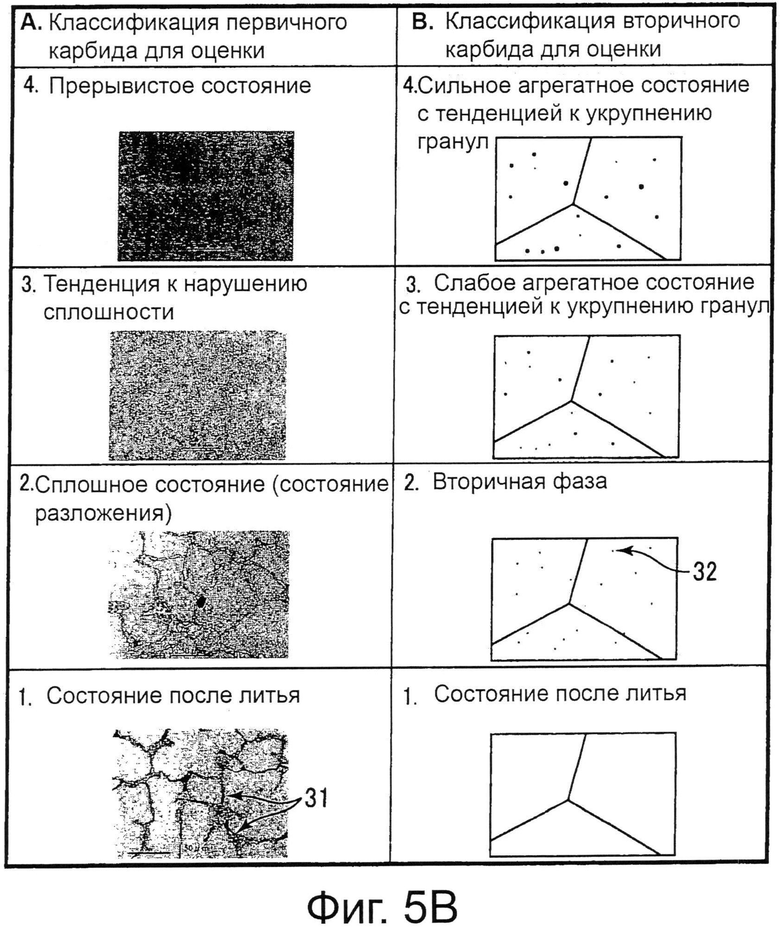

Фиг. 5В - график, демонстрирующий связь между первичными и вторичными карбидами и израсходованным ресурсом, применяемый при способе оценки каталитической трубки установки для риформинга природного газа в соответствии с основным вариантом осуществления настоящего изобретения, где фиг. 5В показывает классификацию первичных и вторичных карбидов для оценки.

Фиг. 6 - схема каталитической трубки, являющейся оценочным образцом в способе оценки каталитической трубки установки для риформинга природного газа.

Способы осуществления изобретения

Вариант осуществления способа оценки каталитической трубки установки для риформинга природного газа по изобретению описывается на основе чертежей.

Основной вариант осуществления изобретения

Основной вариант осуществления способа оценки каталитической трубки установки для риформинга природного газа по изобретению описывается на основе Фиг. 1-6. Способ оценки каталитической трубки установки для риформинга природного газа в соответствии с данным вариантом осуществления применяется для множества каталитических трубок, например, состоящего из около 500-600 каталитических трубок, соединенных с множеством горячих коллекторов установки для риформинга природного газа. Каждая каталитическая трубка включает основной корпус каталитической трубки, короткий элемент и вывод, как описано выше.

В способе оценки каталитической трубки установки для риформинга природного газа в соответствии с данным вариантом осуществления сначала проводится измерение температуры каталитических трубок, и на основе замеренных температур выбираются оценочные образцы.

Как показано на Фиг. 1, измерение температуры (первый этап S1) проводится во всей установке для риформинга природного газа. На этапе S1 измерение температуры производится на различных участках, при этом термометры устанавливают на заданных интервалах в осевом направлении горячих коллекторов. За счет этого обеспечивается определение зон высокой температуры множества горячих коллекторов. После этого проводится измерение температур поверхности каталитических трубок при помощи инфракрасной термографии через окно, обеспечивающее обзор внутренней части печи.

Затем выполняется второй этап S2 процесса, на котором определяются зоны с относительно высокой температурой. Эти зоны составляют, например, приблизительно 10% всей площади. Другими словами, каталитические трубки, которые будут оценочными образцами, выбираются на основании результатов измерений, полученных на этапе S2.

После этого выполняется третий этап S3 процесса, на котором замеряется внешний диаметр каждого короткого элемента и вывода, образующих каталитическую трубку, выбранную на втором этапе S2, например, при помощи штангенциркуля с нониусом, и на основании замеренных значений и значений внешних диаметров (диаметров по документации) вычисляется степень раздутия короткого элемента и вывода в момент установки на заводе.

Затем выполняется четвертый этап S4, на котором определяется меньше или нет степень раздутия, полученная на этапе S3, чем контрольное значение, например, 3%.

Если степень раздутия меньше 3%, считается, что ресурс короткого элемента и вывода, подвергаемых оценке по степени раздутия, и основного корпуса каталитической трубки, с которой соединяется короткий элемент, практически не израсходован, и производится переход к пятнадцатому этапу S15 процесса. С другой стороны, если степень раздутия составляет не менее 3%, выполняется переход к пятому этапу S5 процесса, на котором короткий элемент и вывод проверяются на наличие или отсутствие трещин. Кроме того, далее выполняется шестой этап S6 процесса, на котором оценивается основной корпус каталитической трубки, соединенный с коротким элементом и выводом, степень раздутия которых вычислялась на третьем этапе S3.

На пятом этапе S5 проводится цветная дефектоскопия для короткого элемента и вывода, степень раздутия которых, определенная на четвертом этапе S4, оказались не меньше контрольного значения, для проверки наличия или отсутствия трещин. В случае отсутствия трещин, производится переход к девятому этапу S9. В случае наличия трещин производится переход к двадцатому этапу S20, на котором короткий элемент и вывод, являющиеся оценочными образцами, заменяются другими.

На шестом этапе S6 замеряется внешний диаметр основного корпуса каталитической трубки, соединенного с коротким элементом и выводом, степень раздутия которых вычислялась на третьем этапе S3, например, при помощи штангенциркуля с нониусом, и рассчитывается степень раздутия основного корпуса каталитической трубки на основе замеренного значения и внешнего диаметра (в соответствии с документацией) основного корпуса каталитической трубки в момент установки ее на заводе.

Затем на седьмом этапе S7 определяется меньше или нет полученная на шестом этапе S6 степень раздутия по сравнению с контрольной величиной, например, 2%. Если степень раздутия меньше 2%, производится переход к восьмому этапу S8. Если степень раздутия не меньше 2%, производится переход к двадцатому этапу S20, на котором основной корпус каталитической трубки, выбранной в качестве оценочного образца, заменяется другим.

Затем на восьмом этапе S8 проводится индукционная дефектоскопия оцениваемого основного корпуса каталитической трубки на основании степени раздутия, полученной на седьмом этапе S7, для определения меньше или нет замеренное значение (число полостей на единицу объема), чем контрольное значение. Если замеренное значение не меньше контрольного значения, производится переход к двадцатому этапу S20, на котором основной корпус каталитической трубки, выбранной в качестве оценочного образца, заменяется другим. С другой стороны, если замеренное значение меньше контрольного значения, производится переход к девятому этапу S9.

После этого на девятом этапе 9 каталитическая трубка (основной корпус каталитической трубки, короткий элемент и вывод), выбранная в качестве оцениваемого образца, подвергается исследованию методом реплик. Другими словами, структура металла каталитической трубки, выбранной в качестве оцениваемого образца, обнажается путем шлифовки или травления, и структура металла переносится на пленку или на подобный элемент.

Затем производится переход на десятый этап S10 процесса, на котором определяется меньше или нет плотность полостей (число полостей на единицу объема), чем контрольное значение. Если плотность полостей меньше, чем контрольное значение, оценка ресурса на основе плотности полостей невозможна. Следовательно, производится переход на двенадцатый этап S12. С другой стороны, если плотность полостей меньше контрольного значения, производится переход к одиннадцатому этапу S11.

На одиннадцатом этапе S11 по плотности полостей оценивается израсходованный ресурс оцениваемого образца. Например, для оцениваемого образца определено, что он находится на конечном этапе ресурса на основании того факта, что кривая, иллюстрирующая взаимосвязь между израсходованным ресурсом и плотностью полостей, имеет определенный наклон в диапазоне израсходованного ресурса 70%-100%, как показано на Фиг. 2. Тогда производится переход на пятнадцатый этап S15.

На двенадцатом этапе S12 определяется больше или нет толщина оксидного слоя, чем контрольное значение. Как показано на Фиг. 4А и 4В, основной корпус каталитической трубки, короткий элемент и вывод принадлежат к основному корпусу 30 трубки, имеющей отверстие 31а вдоль оси, и по всей внешней периферической поверхности основного корпуса 30 трубки за счет термической деструкции основного материала 31 сформирован оксидный слой 32, по существу, постоянной толщины. Если толщина оксидного слоя больше контрольного значения, производится переход на четырнадцатый этап S14 процесса. Если толщина оксидного слоя не больше контрольного значения, производится переход на тринадцатый этап S13 процесса.

На тринадцатом этапе S13 по толщине оксидного слоя оценивается израсходованный ресурс оцениваемого образца. Например, для оцениваемого образца определено, что он находится между начальным и средним этапами ресурса, на основании того факта, что кривая, иллюстрирующая взаимосвязь между израсходованным ресурсом и толщиной оксидного слоя, имеет наклон в диапазоне израсходованного ресурса 0%-30%, как показано на Фиг. 3. Тогда производится переход на пятнадцатый этап S15.

На четырнадцатом этапе S14 образец оценивается по первичным и вторичным карбидам. Взаимосвязь между израсходованным ресурсом и количеством первичных и вторичных карбидов описывается на основании Фиг. 5А и 5В. На Фиг. 5А точка Т1 показывает состояние оцениваемого образца в определенный момент времени, а точка Т2 показывает состояние оцениваемого образца в другой определенный момент времени через определенный период после момента Т1. Как показано на Фиг. 5А и 5В, производится определение того, в каком состоянии находится первичный карбид: в состоянии непосредственно после литья, в сплошном состоянии (состоянии разложения), в состоянии, в котором имеется тенденция к нарушению сплошности, в прерывистом состоянии. Кроме того, определяется, в каком состоянии находится вторичный карбид, в состоянии непосредственно после литья, во вторичной фазе, в слабом агрегатном состоянии с тенденцией к укрупнению гранул или в сильном агрегатном состоянии с тенденцией к укрупнению гранул. Это позволяет определить, на каком этапе ресурса находится оцениваемый образец. Затем производится переход на пятнадцатый этап S15.

На пятнадцатом этапе S15 проверяется, все ли выбранные для оценки образцы были исследованы. Если исследование проведено не для всех выбранных для оценки образцов, производится переход к третьему этапу S3 процесса. Если исследование проведено для всех выбранных для оценки образцов, процесс оценки завершается.

Как описано выше, согласно способу оценки каталитической трубки установки для риформинга природного газа по изобретению оценочный образец выбирается на основе измеренной температуры, и, если степень раздутия короткой детали и вывода, образующих каждую каталитическую трубку, выбранную в качестве оценочного образца, не меньше, чем контрольное значение, и степень раздутия каталитической трубки и величина, измеренная при помощи индукционной дефектоскопии, меньше своих контрольных значений, или если не выявлено трещин в результате цветной дефектоскопии, оценка остаточного ресурса каталитической трубки проводится методом реплик. В результате, оценка всех каталитических трубок является относительно простой.

Оценка каталитической трубки методом реплик представляет собой любой из способов оценки каталитической трубки на основании плотности полостей каталитической трубки в случае, когда плотность полостей не ниже контрольного значения, оценки ресурса каталитической трубки на основании толщины оксидного слоя каталитической трубки в случае, когда плотность полостей каталитической трубки меньше контрольного значения и толщина оксидного слоя не больше контрольного значения, и оценки ресурса каталитической трубки по первичным и вторичным карбидам каталитической трубки в случае, когда плотность полостей каталитической трубки меньше контрольного значения и толщина оксидного слоя каталитической трубки больше контрольного значения. В результате обеспечивается простая оценка ресурса каталитической трубки.

Следует заметить, что в вышеописанном варианте осуществления описан способ оценки установки для риформинга природного газа, в котором получают реплику, а затем проводится оценка на основании плотности полостей, оценка на основании толщины оксидного слоя и оценка по первичным и вторичным карбидам в указанном порядке. В альтернативном варианте возможно использование способа оценки установки для риформинга природного газа, в котором измеряют степень зернистости после получения реплики, и если зернистость больше контрольного значения, каталитическая трубка, для которой получена реплика, исключается из оцениваемых образцов, а если зернистость не превышает контрольного значения, проводится оценка по плотности полостей, оценка по толщине оксидного слоя и оценка по первичным и вторичным карбидам в указанном порядке. Способ оценки установки для риформинга природного газа позволяет выполнять более точный отбор оцениваемых образцов, чем вышеописанные способы оценки установки для риформинга природного газа.

Промышленная применимость

В настоящем изобретении разработан способ оценки каталитической трубки установки для риформинга природного газа, при помощи которого, без разрушения образца, может быть определено, требуется или нет замена каталитической трубки. Следовательно, способ может успешно применяться на заводе, на котором имеется установка для риформинга природного газа.

Принятые обозначения

11 - основной корпус каталитической трубки

12 - короткий элемент

13 - вывод

14 - каталитическая трубка

15 - горячий коллектор

21 - газовая смесь (Н2О, СН4)

22 - получаемый газ (Н2, Н2О, СО, СО2)

30 - основной корпус трубки

31 - основной материал

32 - оксидный слой

Настоящее изобретение относится к способу оценки каталитической трубки для риформинга природного газа. Способ оценки каталитической трубки установки для риформинга природного газа заключается в том, что проводится измерение температуры множества каталитических трубок (этап S1). Затем производится выбор оцениваемых образцов (этап S2) на основании результатов замера температуры. Далее вычисляется степень раздутия коротких элементов и выводов (этап S3), которые образуют каталитические трубки, выбранные в качестве оцениваемых образцов. При этом если степень раздутия основного корпуса каталитической трубки меньше контрольного значения (определяемого на этапе S7) и значение, полученное при помощи индукционной дефектоскопии (на этапе S8), меньше контрольного значения, остаточный ресурс каталитической трубки оценивается методом реплик (этапы S9-S14). Техническим результатом является создание способа оценки каталитической трубки установки для риформинга природного газа, при помощи которого обеспечивается относительно простая оценка остаточного ресурса всех каталитических трубок, которые состоят из основных корпусов каталитической трубки, коротких элементов и выводов. 2 н. и 1 з.п. ф-лы, 8 ил.

1. Способ оценки каталитической трубки установки для риформинга природного газа при оценке установки для риформинга природного газа, включающей множество каталитических трубок, каждая из которых включает основной корпус каталитической трубки, короткий элемент, соединенный с основным корпусом каталитической трубки, и вывод, соединенный с коротким элементом, где способ включает:

измерение температур множества каталитических трубок и выбор оценочного образца на основе результатов измерения температуры;

вычисление степени раздутия короткого элемента и вывода, образующих каталитическую трубку, выбранную в качестве оценочного образца; и

если степень раздутия короткого элемента и вывода не меньше, чем контрольное значение, вычисление степени раздутия основного корпуса каталитической трубки, образующего каталитическую трубку, выбранную в качестве оцениваемого образца, и, если степень раздутия основного корпуса каталитической трубки меньше, чем контрольное значение, и при этом измеренное значение, полученное путем индукционной дефектоскопии, меньше, чем контрольное значение, оценку остаточного ресурса каталитической трубки методом реплик.

2. Способ оценки каталитической трубки установки для риформинга природного газа при оценке установки для риформинга природного газа, включающей множество каталитических трубок, каждая из которых включает основной корпус каталитической трубки, короткий элемент, соединенный с основным корпусом каталитической трубки, и вывод, соединенный с коротким элементом, где способ включает:

измерение температуры множества каталитических трубок и выбор оценочного образца на основе результатов измерения температуры;

вычисление степени раздутия короткого образца и вывода, образующих каталитическую трубку, выбранную в качестве оцениваемого образца; и

если степень раздутия короткого элемента и вывода не меньше, чем контрольное значение, и по результатам цветной дефектоскопии выявлено, что в коротком элементе и выводе отсутствуют трещины, выполнение оценки остаточного ресурса каталитической трубки методом реплик.

3. Способ оценки каталитической трубки установки для риформинга природного газа по п. 1 или 2, в котором оценка каталитической трубки методом реплик представляет собой любой из способов

оценки ресурса каталитической трубки по плотности полостей в каталитической трубке в случае, когда плотность полостей не меньше контрольного значения,

оценки ресурса каталитической трубки по толщине оксидного слоя каталитической трубки, если плотность полостей в каталитической трубке меньше контрольного значения, и толщина оксидного слоя не больше контрольного значения, и

оценки ресурса каталитической трубки по первичным и вторичным карбидам каталитической трубки, если плотность полостей в каталитической трубке меньше контрольного значения, и толщина оксидного слоя каталитической трубки больше контрольного значения.

| US 20100132179 A1, 03.06.2010 | |||

| JP 2003315251 A, 06.11.2003 | |||

| Автооператор | 1979 |

|

SU829400A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ДЕФЕКТОВ ПОДЗЕМНЫХ ТРУБОПРОВОДОВ | 2005 |

|

RU2291344C1 |

Авторы

Даты

2016-01-20—Публикация

2012-10-24—Подача