Область изобретения

Данное изобретение относится к способу удаления радиоактивного иода, присутствующего в жидкости и/или твердом теле, образующегося в атомной электростанции или в установке для переработки отработанного ядерного топлива, и к гидрофильной смоле, которая пригодна для этого способа и обладает функцией иммобилизации радиоактивного иода.

Уровень техники

В широко распространенных сейчас энергетических атомных реакторах деление ядра в ядерном реакторе сопровождается образованием значительного количества радиоактивных побочных продуктов, и так как радиоактивный иод, прежде всего, превращается в газ при 184°С, существует риск того, что радиоактивный иод чрезвычайно склонен к выходу в момент проверки или замены топлива, а тем более в случае непредвиденного события, такого как авария при обращении с топливом или авария со всплеском мощности. Основными радиоактивными изотопами иода, которые необходимо принять во внимание в момент выхода, являются иод 129 с длинным периодом полураспада (период полураспада: 1,57×107 лет) и иод 131 с коротким периодом полураспада (период полураспада: 8,05 дней). Здесь обычный иод является важнейшим микроэлементом в организме человека, собирается в щитовидной железе у горла и становится составной частью гормона роста. Таким образом, когда человек получает радиоактивный иод при дыхании или через воду/продукты, радиоактивный иод накапливается в щитовидной железе таким же образом, как и в случае обычного иода, и увеличивает внутреннее воздействие радиоактивности. Соответственно, в связи с радиоактивным иодом должно быть реализовано особенно строгое измерение для снижения количества радиоактивности, которое будет выпущено.

Для такой ситуации система очистки, система физической/химической обработки на твердом адсорбенте-наполнителе с использованием волокнистого активированного угля или т.п. (см. патентную литературу 1 и 2), обработка с помощью ионообменного материала (см. патентную литературу 3) и т.д. были изучены в качестве способа обработки радиоактивного иода, образующегося в ядерном реакторе или т.п. И эти способы были использованы в качестве меры противодействия высвобождению образующегося радиоактивного иода.

Тем не менее, любой из указанных выше способов имеет проблемы, описанные ниже, и нужно разработать способ удаления радиоактивного иода, при котором эти проблемы решаются. Щелочной способ очистки существует в качестве системы очистки, используемой на практике, тем не менее, есть много проблем с точки зрения количества и безопасности использования системы очистки с жидким адсорбентом и хранения обработанной жидкости, так как это продолжается длительный период времени. В системе физической/химической обработки с заполнением твердым адсорбентом захваченный радиоактивный иод всегда может быть заменен другими газами, и в дополнение к этой проблеме система очистки имеет такую проблему, что адсорбированный материал склонен к разряжению при повышении температуры. Кроме того, в системе очистки с помощью ионообменного материала температура термостойкости ионообменного материала составляет примерно до 100°С, и существует проблема, что ионообменный материал не будет проявлять достаточную производительность при температуре выше, чем температура термостойкости.

Кроме того, в любом из описанных выше способов очистки необходимы масштабные объекты, такие как циркуляционный насос, очистительная емкость, а также заправочная емкость, содержащая различные адсорбенты, и, кроме того, существует практическая проблема, что для работы этих объектов необходимо большое количество энергии. Более того, когда поставка источника питания приостанавливается, как при аварии на АЭС Фукусима-1 в Японии 11 марта 2011 года, эти средства могут не работать, и степень риска загрязнения радиоактивным иодом повышается. Особенно в этом случае удаляемый радиоактивный иод, рассеиваемый в периферийные области, вызывает крайне тяжелую ситуацию, и есть беспокойство, что может возникнуть ситуация, при которой распространится радиоактивное загрязнение. Таким образом, существует настоятельная необходимость в разработке способа удаления радиоактивного иода, который может применяться даже тогда, когда возникает ситуация, при которой поставка источника питания приостанавливается.

Список цитирования

Патентная литература

Патентный документ 1: JP-62-44239

Патентный документ 2: JP-A-2008-116280

Патентный документ 3: JP-A-2005-37133

Краткое описание изобретения

Техническая проблема

Соответственно, целью данного изобретения является решение проблем известного уровня техники в удалении радиоактивного иода и предоставление способа удаления радиоактивного иода, который является простым и недорогим, также не требует источника энергии, такого как электричество, также может захватывать и стабильно удерживать удаленный радиоактивный иод в виде твердого вещества, и способен уменьшать объем радиоактивных отходов при необходимости. Данное изобретение, в частности, предлагает гидрофильную смолу, которая способна реализовать вышеописанное удаление радиоактивного иода.

Решение проблемы

Цель достигается посредством первого или второго данного изобретения, описанного ниже. А именно, данное изобретение предусматривает, в первую очередь, способ удаления радиоактивного иода с помощью гидрофильной смолы, которая адсорбирует радиоактивный иод в жидкости и/или твердом теле, где гидрофильная смола является по меньшей мере одной смолой, выбранной из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, и имеет гидрофильный сегмент и третичную аминогруппу в главной цепи и/или боковой цепи своей структуры.

Предпочтительное воплощение первого данного изобретения включает условие, что гидрофильный сегмент является полиэтиленоксидным сегментом; и гидрофильная смола представляет собой смолу, сформированную из, как части сырьевого материала, полиола по меньшей мере с одной третичной аминогруппой или полиамина по меньшей мере с одной третичной аминогруппой.

Кроме того, данное изобретение предусматривает гидрофильную смолу, описанную ниже, которая предпочтительно может быть использована для описанного выше способа удаления радиоактивного иода первого данного изобретения. Например, данное изобретение предусматривает гидрофильную смолу для удаления радиоактивного иода, имеющую функцию фиксации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой смолу, сформированную из, как части сырьевого материала, полиола по меньшей мере с одной третичной аминогруппой или полиамина по меньшей мере с одной третичной аминогруппой; имеющую гидрофильный сегмент и, в своей молекулярной цепи, третичную аминогруппу; и нерастворимую в воде и горячей воде.

Более конкретно, данное изобретение предусматривает гидрофильную смолу для удаления радиоактивного иода, имеющую функцию фиксации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой любую из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, получена при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина в качестве гидрофильного компонента и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну третичную аминогруппу в той же молекуле, и имеет гидрофильный сегмент и, в своей молекулярной цепи, третичную аминогруппу.

Данное изобретение предусматривает, во-вторых, способ удаления радиоактивного иода с помощью гидрофильной смолы, которая адсорбирует радиоактивный иод в жидкости и/или твердом теле, где гидрофильная смола представляет собой по меньшей мере одну, выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, и имеет гидрофильный сегмент и, в главной цепи и/или боковой цепи ее структуры, третичную аминогруппу и полисилоксановый сегмент.

Предпочтительное воплощение второго данного изобретения включает условие, что гидрофильный сегмент является полиэтиленоксидным сегментом; гидрофильная смола представляет собой смолу, сформированную из, как части сырьевого материала, полиола по меньшей мере с одной третичной аминогруппой или полиамина по меньшей мере с одной третичной аминогруппой, и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле.

Кроме того, данное изобретение предусматривает гидрофильную смолу, описанную ниже, которая предпочтительно может быть использована для описанного выше способа удаления радиоактивного иода второго данного изобретения. Например, данное изобретение предусматривает гидрофильную смолу для удаления радиоактивного иода, имеющую функцию иммобилизации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой смолу, которая получена при взаимодействии полиола, имеющего по меньшей мере одну третичную аминогруппу, или полиамина, имеющего по меньшей мере одну третичную аминогруппу, с соединением, имеющим по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле; которая имеет гидрофильный сегмент и, в своей молекулярной цепи, третичную аминогруппу и полисилоксановый сегмент; и которая нерастворима в воде и горячей воде.

Более конкретно, данное изобретение предусматривает гидрофильную смолу для удаления радиоактивного иода, имеющую функцию иммобилизации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой любую выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, получена при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина в качестве гидрофильного компонента, соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну третичную аминогруппу в той же молекуле, и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле; и имеет гидрофильный сегмент и, в своей молекулярной цепи, третичную аминогруппу и полисилоксановый сегмент.

Более предпочтительное воплощение для любой из описанных выше гидрофильных смол включает гидрофильную смолу для удаления радиоактивного иода, где гидрофильный сегмент является полиэтиленоксидным сегментом.

Выгодные эффекты изобретения

С помощью данного изобретения предлагается новый способ удаления радиоактивного иода, который является простым и недорогим, также не требует источника энергии, такого как электричество, также может захватывать и стабильно удерживать удаленный радиоактивный иод в виде твердого вещества, и способен уменьшать объем радиоактивных отходов при необходимости, удаляя радиоактивный иод. Данное изобретение предусматривает гидрофильные смолы, каждая из которых имеет определенную структуру, описанную ниже, и способна реализовать описанный выше превосходный способ удаления радиоактивного иода, и способы удаления радиоактивного иода, соответственно, с помощью соответствующих гидрофильных смол.

Первое данное изобретение предусматривает гидрофильную смолу, имеющую в своей структуре гидрофильный сегмент и, в молекулярной цепи, по меньшей мере одну третичную аминогруппу, а также способ удаления радиоактивного иода с помощью гидрофильной смолы. Более конкретно, первое данное изобретение предусматривает гидрофильную смолу, которая представляет собой любую выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, которая получена при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну аминогруппу в той же молекуле; и которая имеет гидрофильный сегмент и, в молекулярной цепи, третичную аминогруппу. Смолы, включенные в описанные выше гидрофильные смолы, имеют функцию фиксации и иммобилизации радиоактивного иода в радиоактивных жидких отходах или радиоактивном твердом теле и чрезвычайно полезны в способе удаления радиоактивного иода в жидкости и/или твердом теле.

Второе данное изобретение предусматривает гидрофильную смолу, имеющую, в своей структуре, гидрофильный сегмент и, в молекулярной цепи, по меньшей мере одну третичную аминогруппу и полисилоксановый сегмент, и способ удаления радиоактивного иода с помощью гидрофильной смолы. Более конкретно, второе данное изобретение предусматривает гидрофильную смолу, которая представляет собой любую выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, которая получена при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина, соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну третичную аминогруппу в той же молекуле, и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле; и которая имеет гидрофильный сегмент и, в молекулярной цепи, третичную аминогруппу и полисилоксановый сегмент. Смолы, включенные в описанные выше гидрофильные смолы, имеют функцию фиксации и иммобилизации радиоактивного иода в радиоактивных жидких отходах или радиоактивном твердом теле и чрезвычайно полезны в способе удаления радиоактивного иода в жидкости и/или твердом теле.

Кроме того, понятие «гидрофильной смолы» в данном изобретении означает смолу, которая нерастворима в воде, горячей воде и т.д., хотя смола имеет гидрофильную группу в своей молекуле и отличается от водорастворимых смол, таких как поливиниловые спирты, поливинилпирролидоны, полиакриловые кислоты или производные целлюлозы.

Краткое описание графических материалов

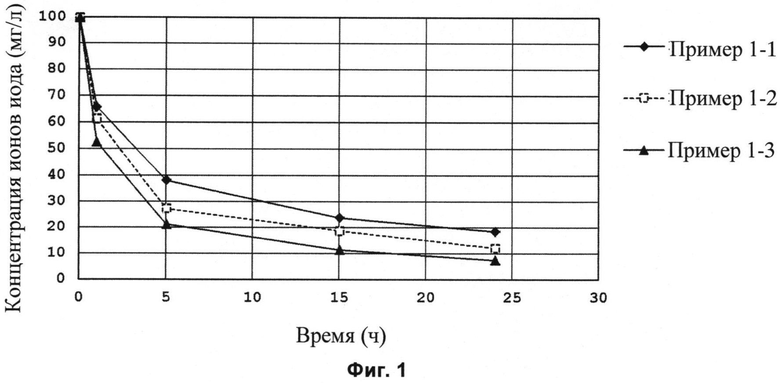

Фиг. 1 представляет собой график, который показывает соотношение концентрации иода в каждом водном растворе и времени погружения каждой пленки, содержащей гидрофильную смолу из примеров с 1-1 по 1-3, и характеризует первое данное изобретение.

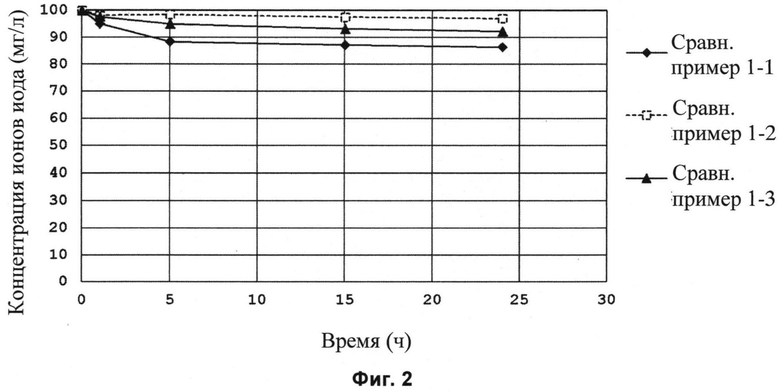

Фиг. 2 представляет собой график, который показывает соотношение концентрации иода в каждом водном растворе и времени погружения каждой пленки, содержащей гидрофильную смолу из сравнительных примеров с 1-1 по 1-3, и используется для сравнения с первым данным изобретением.

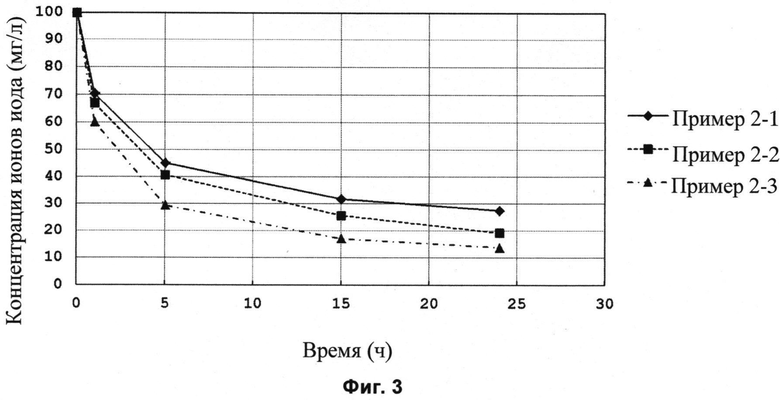

Фиг. 3 представляет собой график, который показывает соотношение концентрации иода в каждом водном растворе и времени погружения каждой пленки, содержащей гидрофильную смолу из примеров со 2-1 по 2-3, и характеризует второе данное изобретение.

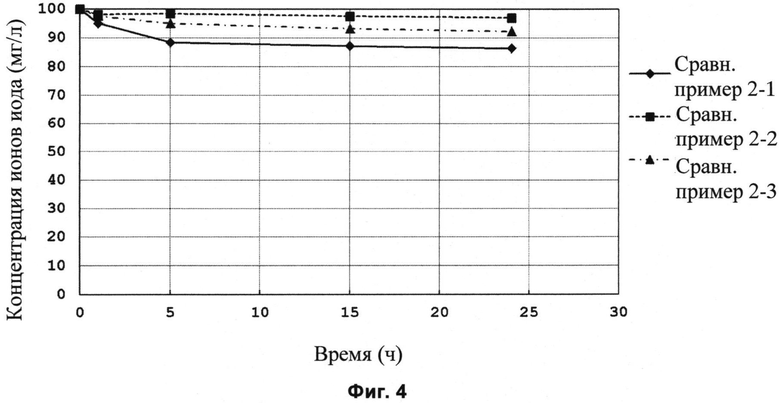

Фиг. 4 представляет собой график, который показывает соотношение концентрации иода в каждом водном растворе и времени погружения каждой пленки, содержащей гидрофильную смолу из сравнительных примеров со 2-1 по 2-3, и используется для сравнения со вторым данным изобретением.

Описание воплощений

Далее, первое данное изобретение и второе данное изобретение будут объяснены более подробно с помощью предпочтительных воплощений, соответственно.

(Первое данное изобретение)

Далее будет описана гидрофильная смола, которая характеризует первое данное изобретение. Гидрофильная смола, которая представляет собой первое изобретение, может быть гидрофильной смолой, содержащей гидрофильный сегмент с гидрофильным компонентом в качестве составной части и сегмент с третичной аминогруппой, который содержит компонент, имеющий по меньшей мере одну третичную аминогруппу в качестве составной части в его структуре. В случае, когда во время синтеза гидрофильной смолы не используется удлинитель цепи, эти сегменты случайным образом соединены через уретановую связь, мочевинную связь, уретан-мочевинную связь и т.п., соответственно. В случае, когда во время синтеза гидрофильной смолы используется удлинитель цепи, гидрофильная смола становится гидрофильной смолой, в которой между указанными связями существует короткая цепь в виде остатка удлинителя цепи вместе с указанными связями.

Что касается причины, почему простое удаление радиоактивного иода будет достигнуто с помощью гидрофильной смолы, имеющей вышеописанную структуру, авторы данного изобретения полагают следующее. Гидрофильная смола превосходно впитывает воду благодаря гидрофильному сегменту в своей структуре, кроме того, между аминогруппой и ионизированным радиоактивным иодом формируется ионная связь за счет того, что третичная аминогруппа внедряется в структуру гидрофильной смолы, в результате чего радиоактивный иод, по-видимому, фиксируется в смоле.

Тем не менее, при наличии влаги описанная выше ионная связь склонна к диссоциации, и считается, что радиоактивный иод снова высвобождается из смолы через определенный промежуток времени, и авторы данного изобретения предполагали, что трудно закрепить фиксированное состояние радиоактивного иода в смоле. Тем не менее, неожиданно авторы данного изобретения обнаружили, что ионно-связанный радиоактивный иод фактически остается фиксированным в смоле спустя длительный промежуток времени. Причина неизвестна, тем не менее, авторы данного изобретения расценили, что причина этого в том, что гидрофильная смола также имеет гидрофобную часть в молекуле, и гидрофобная часть окружает периферическую часть гидрофильной части (гидрофильный сегмент), и между третичной аминогруппой в смоле и радиоактивным иодом образуется ионная связь.

В качестве гидрофильной смолы, необходимой для способа удаления радиоактивного иода первого данного изобретения, способной реализовать описанный выше замечательный эффект, эффективны в использовании, например, гидрофильная полиуретановая смола, гидрофильная полимочевинная смола или гидрофильная полиуретан-полимочевинная смола, которые образуются при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина («гидрофильный компонент») и соединения, имеющего по меньшей мере одну группу, содержащую активный водород (далее иногда называемую реакционноспособной группой), и по меньшей мере одну третичную аминогруппу в той же молекуле, и которые имеют в своей структуре гидрофильный сегмент и сегмент, содержащий третичную аминогруппу (далее смола также упоминается как первая гидрофильная смола).

Далее, будет раскрыт сырьевой материал для формирования описанной выше первой гидрофильной смолы, пригодной для способа удаления радиоактивного иода первого данного изобретения. Гидрофильная смола должна иметь гидрофильный сегмент и третичную аминогруппу в структуре и, следовательно, ее формируют из, как части сырьевого материала, полиола, имеющего по меньшей мере одну третичную аминогруппу, или полиамина, имеющего по меньшей мере одну третичную аминогруппу. А именно, поскольку необходимо, чтобы по меньшей мере одна третичная аминогруппа была введена в производство первой гидрофильной смолы, предпочтительно использовать соединение, содержащее третичную аминогруппу, как указано ниже. В частности, используется соединение, имеющее по меньшей мере одну реакционноспособную группу в качестве группы, содержащей активный водород, такую как, например, аминогруппа, эпокси-группа, гидроксильная группа, меркаптогруппа, галогенангидридная группа, карбоксиэфирная группа или ангидридная группа, в молекуле, и третичную аминогруппу в молекулярной цепи.

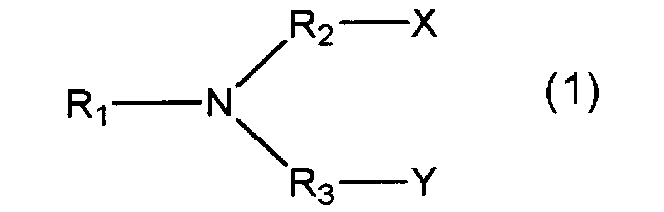

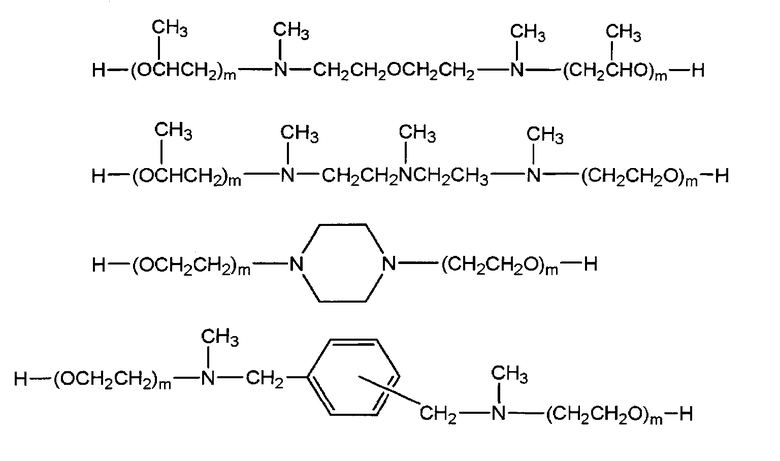

Конкретные предпочтительные примеры описанного выше соединения, содержащего третичную аминогруппу, имеющего реакционноспособную группу, включают соединения, представленные следующими формулами с (1) по (3).

[В приведенной выше формуле (1) R1 представляет собой алкильную группу, имеющую 20 или менее атомов углерода, алициклическую группу или ароматическую группу (которая может быть замещена галогеном или алкильной группой), R2 и R3 представляют собой алкиленовые группы, которые могут быть связаны с -O-, -СО-, -СОО-, -NHCO-, -S-, -SO-, -SO2- и т.п., Х и Y представляют собой реакционноспособную группу, такую как -ОН, -СООН, -NH2, -NHR1 (определение R1 такое же, как описано выше) или -SH, а Х и Y могут быть одинаковыми или различными; кроме того, Х и Y могут быть группами, способными порождать описанную выше реакционноспособную группу, такую как эпокси-группа, алкоксигруппа, галогенангидридная группа, ангидридная группа или карбоксиэфирная группа].

[В приведенной выше формуле (2) определение R1, R2, R3, X, и Y такое же, как и в приведенной выше формуле (1), однако оба R1 могут образовывать циклическую структуру; R4 представляет собой -(СН2)n- (n представляет собой целое число от 0 до 20)].

[Определение X и Y в формуле (3) такое же, как в приведенной выше формуле (1), W представляет собой любую группу в азотсодержащем гетероциклическом кольце, азот- и кислородсодержащем гетероциклическом кольце или азот- и серосодержащем гетероциклическом кольце].

Конкретные примеры соединений, представленных указанной выше общей формулой (1), (2) и (3), включают следующие соединения. Соединения включают N-метилдиэтаноламин, N,N-дигидроксиэтилметиламин, N,N-дигидроксиэтилэтиламин, N,N-дигидроксиэтилизопропиламин, N,N-дигидроксиэтил-n-бутиламин, N,N-дигидроксиэтил-1-бутиламин, метилиминобиспропиламин, N,N-дигидроксиэтиланилин, N,N-дигидроксиэтил-m-толуидин, N,N-дигидроксиэтил-р-толуидин, N,N-дигидроксиэтил-m-хлоранилин, N,N-дигидроксиэтилбензиламин, N,N-диметил-N',N'-дигидроксиэтил-1,3-диаминопропан, N,N-диэтил-N',N'-дигидроксиэтил-1,3-диаминопропан, N-гидроксиэтил-пиперазин, N,N-дигидроксиэтилпиперазин, N-гидроксиэтоксиэтилпиперазин, 1,4-бисаминопропилпиперазин, N-аминопропилпиперазин, дипиколиновую кислоту, 2,3-диаминопиридин, 2,5-диаминопиридин, 2,6-диамино-4-метилпиридин, 2,6-дигидроксипиридин, 2,6-пиридин-диметанол, 2-(4-пиридил)-4,6-дигидроксипиримидин, 2,6-диаминотриазин, 2,5-диаминотриазол и 2,5-диаминооксазол.

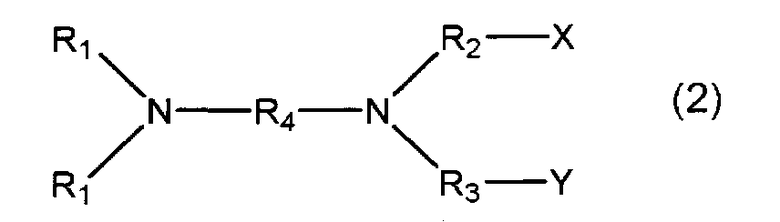

Кроме того, в данном изобретении также могут быть использованы продукты присоединения этиленоксида или пропиленоксида указанных выше третичных аминосоединений. Примеры продуктов присоединения включают соединения, представленные следующей структурной формулой. Кроме того, m в следующей формуле обозначает целое число от 1 до 60, а n представляет собой целое число от 1 до 6.

Органический полиизоцианат, который будет использоваться в синтезе первой гидрофильной смолы, не ограничивается конкретным образом, и любые из общеизвестных органических полиизоцианатов, используемых в обычном синтезе полиуретановых смол, могут быть использованы. Предпочтительные примеры включают 4,4'-дифенилметандиизоцианат (сокращенно MDI), дициклогексилметан-4,4'-диизоцианат (сокращенно гидрированный MDI), изофорондиизоцианат, 1,3-ксилилендиизоцианат, 1,4-ксилилендиизоцианат, 2,4-толилендиизоцианат, m-фенилендиизоцианат и р-фенилендиизоцианат. Либо может быть использован полиуретановый и т.п. форполимер, полученный при взаимодействии указанного выше органического полиизоцианата и низкомолекулярного полиола или полиамина с образованием концевого изоцианата.

В качестве гидрофильного компонента, который будет использоваться вместе с описанным выше органическим полиизоцианатом в синтезе первой гидрофильной смолы, предпочтительным является гидрофильное соединение, имеющее гидроксильную группу, аминогруппу, карбоксильную и т.п. группу и средний вес молекулярный вес в диапазоне от 400 до 8000. Примеры гидрофильного полиола, имеющего концевую гидроксильную группу, включают полиэтиленгликоль, полиэтиленгликоль/политетраметиленгликоль сополимеризованный полиол, полиэтиленгликоль/полипропиленгликоль сополимеризованный полиол, полиэтиленгликоля адипат полиол, полиэтиленгликоля сукцинат полиол, полиэтиленгликоль/поли-ε-лактон сополимеризованный полиол и полиэтиленгликоль/поливалеролактон сополимеризованный полиол.

Примерами гидрофильного полиамина с концевой аминогруппой являются полиэтиленоксид-диамины, полиэтиленоксид-пропиленоксид-диамины, полиэтиленоксид-триамины и полиэтиленоксид-пропиленоксид-триамины. Кроме этих соединений включены продукты присоединения этиленоксида и т.п., имеющие карбоксильную группу или винильную группу.

В данном изобретении вместе с указанным выше гидрофильным компонентом может быть использован другой полиол, полиамин, поликарбоновая кислота и т.п. вещество без гидрофильной цепи с целью придания водостойкости гидрофильной смоле.

Удлинитель цепи, который при необходимости будет использоваться в синтезе первой гидрофильной смолы, не ограничивается конкретным образом, и может быть использован любой из общеизвестных удлинителей цепи, такой как, например, низкомолекулярный диол и диамин. Например, может быть использован этиленгликоль, 1,3-пропандиол, 1,4-бутандиол, 1,5-пентандиол, этилендиамин, гексаметилендиамин и т.д.

Предпочтительно, чтобы первая гидрофильная смола, полученная с использованием приведенных выше ингредиентов, имела среднюю молекулярную массу (измеренную с помощью гельпроникающей хроматографии в пересчете на стандартный полистирол) в диапазоне от 3000 до 800000. Более предпочтительно средняя молекулярная масса находится в диапазоне от 5000 до 500000.

Касательно первой гидрофильной смолы, которая особенно подходит для способа удаления радиоактивного иода первого данного изобретения, то предпочтительным является то, что содержание третичной аминогруппы в смоле находится в диапазоне от 0,1 до 50 экв. (эквивалент)/кг, более предпочтительно от 0,5 до 20 экв/кг. Нежелательно, чтобы содержание третичной аминогруппы составляло менее 0,1 экв/кг, а именно менее 1 аминогруппы на 10000 молекулярной массой, так как проявление свойств по удалению иода, намеченной цели данного изобретения, имеет тенденцию становиться недостаточным, а с другой стороны нежелательно, чтобы содержание третичной аминогруппы превышало 50 экв/кг, а именно превышало 500 аминогрупп на молекулярную массу 10000, так как гидрофобность становится сильной за счет уменьшения гидрофильной части в смоле, и водопоглощающая способность первой гидрофильной смолы становится хуже.

Кроме того, предпочтительно, чтобы содержание гидрофильного сегмента, который образует первую гидрофильную смолу, особенно подходящую для осуществления данного изобретения, находилось в диапазоне от 30 до 80 масс. %, более предпочтительно в диапазоне от 50 до 75 масс. %. Нежелательно, чтобы содержание гидрофильного сегмента составляло менее 30 масс. %, потому что водопоглощающая способность гидрофильной смолы становится хуже, и свойства по удалению радиоактивного иода ухудшаются. С другой стороны, нежелательно, чтобы содержание гидрофильного сегмента превышало 80 масс. %, потому что гидрофильная смола становится менее водостойкой.

В способе удаления радиоактивного иода первого данного изобретения предпочтительно использовать первую гидрофильную смолу, например, в воплощении, описанном ниже. А именно, воплощение включает, при использовании первой гидрофильной смолы, пленку, полученную путем нанесения раствора смолы, полученной из вышеупомянутых сырьевых материалов, на прокладочную бумагу, пленку и т.п. таким образом, что толщина после высушивания составляет от 5 до 100 мкм, предпочтительно от 10 до 50 мкм, и высушивания полученной покрытой бумаги или пленки в сушильной печи. В этом случае первая гидрофильная смола используется в качестве пленки для адсорбции радиоактивного иода путем отслаивания пленки с прокладочной бумаги/пленки во время использования. Более того, раствор смолы, полученный из вышеупомянутых сырьевых материалов, может быть использован путем нанесения на различные базальные материалы или погружения в них. В качестве базального материала в данном случае могут быть использованы металл, стекло, дерево, волокна, различные пластики и т.п.

Радиоактивный иод в жидкости может быть селективно устранен путем погружения пленки, изготовленной из первой гидрофильной смолы или соответствующих покрытых листов с различными базальными материалами, где пленки или листы получены так, как описано выше, в радиоактивные жидкие отходы, жидкие отходы, в которых радиоактивное твердое тело деконтаминируют водой заранее, и т.п. Кроме того, диффузия радиоактивного иода может быть предотвращена путем покрытия твердого тела и т.п., контаминированного радиоактивностью, пленкой или листом, изготовленным из первой гидрофильной смолы.

Так как пленка или лист, изготовленные из первой гидрофильной смолы, нерастворимы в воде, то они могут легко изъяты из отработанной жидкости после деконтаминации. Таким образом, деконтаминация может осуществляться просто и недорого, без необходимости специальных средств и электроэнергии для удаления радиоактивного иода. Кроме того, когда поглощенную влагу высушивают и нагревают до 100-150°С, можно ожидать эффект уменьшения объема радиоактивных отходов, поскольку за счет размягчения смолы происходит объемная усадка смолы.

(Второе данное изобретение)

Далее будет подробно описано второе данное изобретение с его предпочтительными воплощениями.

Гидрофильная смола, которая составляет второе данное изобретение, может быть гидрофильной смолой, имеющей гидрофильный сегмент, который содержит гидрофильный компонент в качестве составной части, сегмент, содержащий третичную аминогруппу, который содержит компонент, имеющий по меньшей мере одну третичную аминогруппу в качестве составной части и полисилоксановую единицу в структуре. Эти сегменты, в случае, когда во время синтеза гидрофильной смолы удлинитель цепи не используется, случайным образом соединены через уретановую связь, мочевинную связь, уретан-мочевинную связь и т.п., соответственно. В случае, когда во время синтеза гидрофильной смолы используется удлинитель цепи, между указанными связями существует короткая цепь в виде остатка удлинителя цепи вместе с указанными связями.

Относительно причины, почему простое удаление радиоактивного иода будет достигнуто с помощью гидрофильной смолы, имеющей описанную выше структуру, авторы данного изобретения полагают следующее. Гидрофильная смола, используемая в данном изобретении, превосходно впитывает воду благодаря гидрофильному сегменту в ее структуре так же, как гидрофильная смола, используемая в первом данном изобретении, описанном ранее; кроме того, между аминогруппой и ионизированным радиоактивным иодом формируется ионная связь за счет того, что третичная аминогруппа внедряется в структуру гидрофильной смолы, в результате чего радиоактивный иод, по-видимому, фиксируется в смоле.

Тем не менее, при наличии влаги описанная выше ионная связь склонна к диссоциации, и считается, что радиоактивный иод снова высвобождается из смолы через определенный промежуток времени, и авторы данного изобретения предполагали, что трудно закрепить фиксированное состояние радиоактивного иода в смоле. Тем не менее, неожиданно авторы данного изобретения обнаружили, что ионно-связанный радиоактивный иод фактически остается фиксированным в смоле спустя длительный промежуток времени. Причина неизвестна, тем не менее, авторы данного изобретения расценили, что причина этого в том, что гидрофильная смола также имеет гидрофобную часть в молекуле, и гидрофобная часть окружает периферическую часть гидрофильной части (гидрофильный сегмент), и между третичной аминогруппой в смоле и радиоактивным иодом образуется ионная связь.

Кроме того, гидрофильная смола, используемая во втором данном изобретении, должна иметь полисилоксановый сегмент в своей структуре, и причина заключается в следующем. Полисилоксан, введенный в молекулу смолы, является принципиально гидрофобным (водоотталкивающим), однако в том случае, когда полисилоксановый сегмент введен в количестве, находящемся в определенном диапазоне, смола, как известно, становится «восприимчивой к окружающей среде» (см. KOBUNSHI RONBUNSHU vol. 48, no. 4, p. 227(1991)). A именно, «восприимчивость к окружающей среде» смолы, описанная в литературе, представляет собой явление, когда поверхность смолы полностью покрыта полисилоксановым сегментом в сухом состоянии, однако, когда смола погружена в воду, полисилоксановый сегмент спрятан в смоле.

Второе данное изобретение использует феномен «восприимчивости к окружающей среде», демонстрируемый смолой в результате введения полисилоксанового сегмента при удалении радиоактивного иода. Как было описано выше, когда образуется ионная связь между третичной аминогруппой, введенной в гидрофильную смолу, и радиоактивным иодом в качестве объекта обработки, гидрофильность смолы дополнительно увеличивается и в результате этого, наоборот, возникает риск развития следующей проблемы. А именно, в способе удаления радиоактивного иода по данному изобретению гидрофильная смола используется, например, в виде пленки и т.п., как описано ниже, чтобы проводить удаление радиоактивного иода путем его иммобилизации, однако в том случае, если количество радиоактивного иода для удаления велико, существует риск того, что возникнет проблема водостойкости, необходимой для смолы. Против этого риска второе данное изобретение реализует состав смолы, где используемая смола обладает достаточной водостойкостью, и обработка эффективно осуществляется путем дальнейшего введения полисилоксанового сегмента в гидрофильную смолу (в молекулярную структуру), чтобы использовать ее даже в описанном выше случае. А именно, гидрофильная смола, характеризующая второе данное изобретение, становится более полезной, когда используется для удаления иода путем реализации свойств водостойкости смолы и устойчивости к блокировке (устойчивости к прилипанию) на поверхности, что достигается за счет дополнительного введения полисилоксанового сегмента в дополнение к водопоглощающему свойству, которое достигается за счет гидрофильного сегмента, введенного в структуру, и свойству фиксации радиоактивного иода, которое достигается за счет третичной аминогруппы, введенной в структуру.

В качестве гидрофильной смолы, которая имеет важное значение в способе удаления радиоактивного иода второго данного изобретения и способна реализовать описанный выше замечательный эффект, эффективной в использовании является, например, гидрофильная смола, выбранная среди гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы; полученная при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина («гидрофильный компонент»), и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну третичную аминогруппу в той же молекуле; и имеющая гидрофильный сегмент и, в молекулярной цепи, третичную аминогруппу и полисилоксановый сегмент (далее смолу также называют «второй гидрофильной смолой»).

Далее будет описан сырьевой материал для формирования описанной выше второй гидрофильной смолы, пригодной для способа удаления радиоактивного иода второго данного изобретения. Гидрофильная смола должна иметь гидрофильный сегмент, третичную аминогруппу и полисилоксановый сегмент в своей структуре, и поэтому предпочтительно использовать, как часть сырьевого материала, полиол, имеющий по меньшей мере одну третичную аминогруппу, или полиамин, имеющий по меньшей мере одну третичную аминогруппу, и соединение, имеющее по меньшей мере одну группу, содержащую активный водород, и сегмент полисилоксана в той же молекуле, чтобы получить вторую гидрофильную смолу. Предпочтительно использовать «соединение, содержащее третичную аминогруппу», которое используется для введения третичной аминогруппы в гидрофильную смолу при производстве второй гидрофильной смолы, однако объяснение в отношении предпочтительных конкретных примеров опущено, поскольку конкретные предпочтительные примеры являются такими же, как те, которые были описаны ранее в первой гидрофильной смоле.

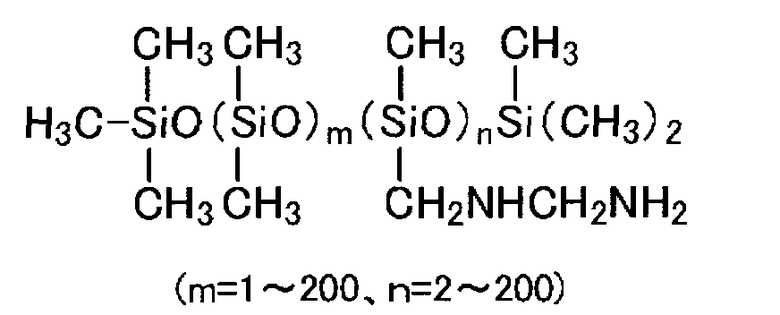

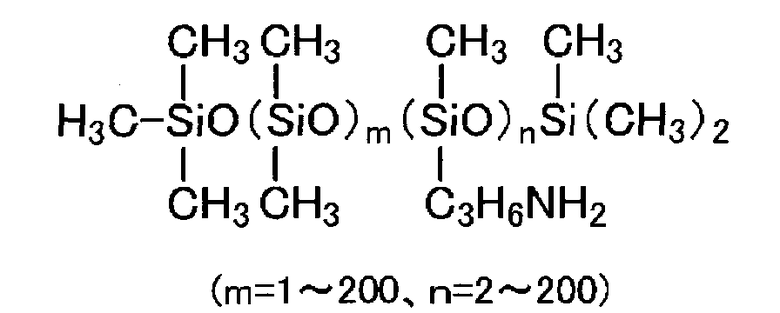

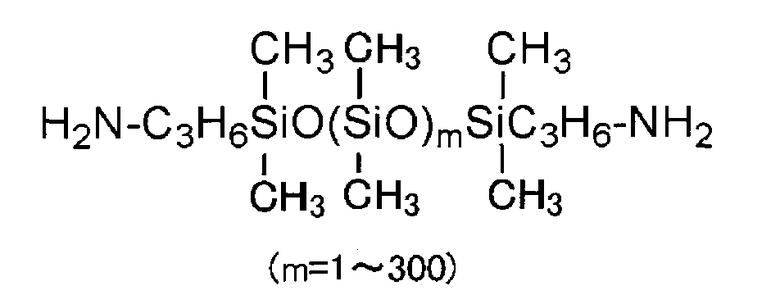

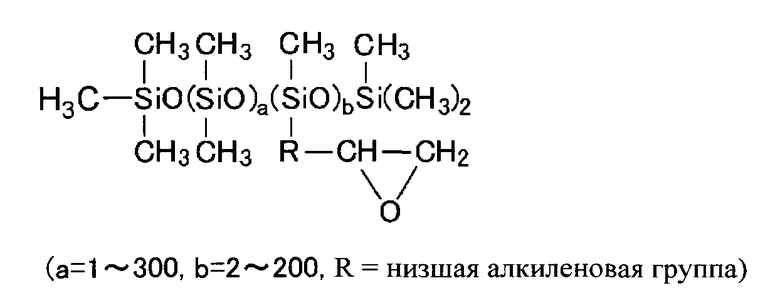

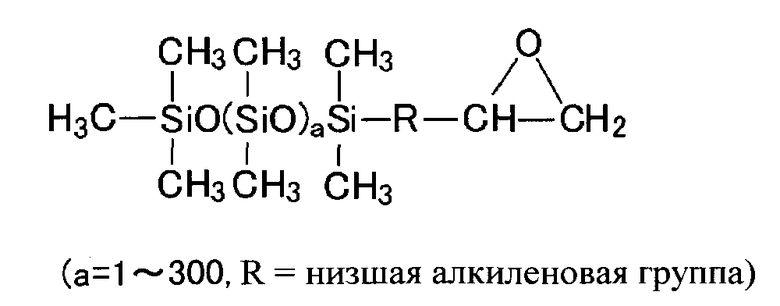

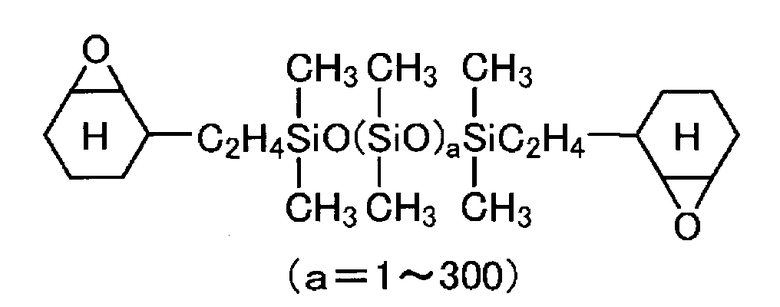

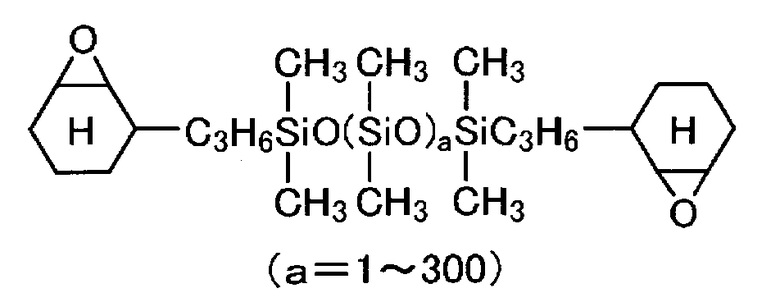

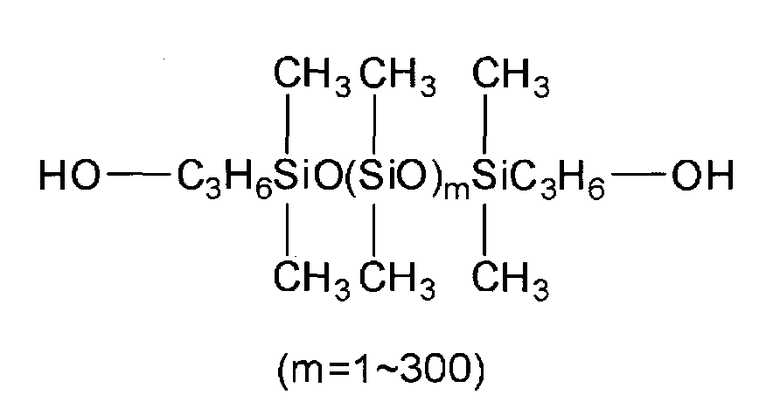

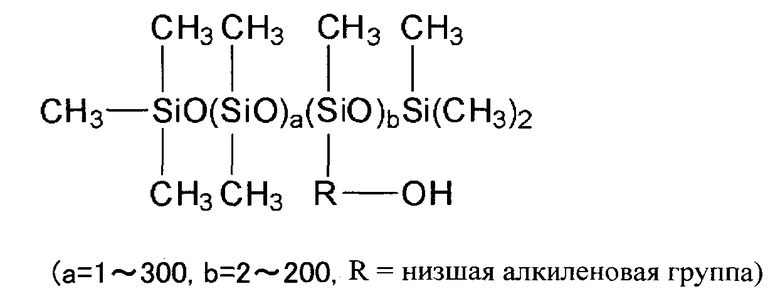

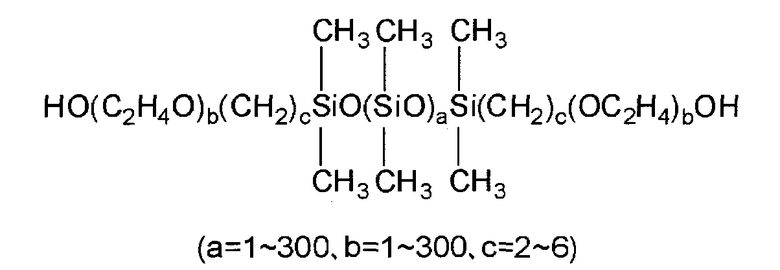

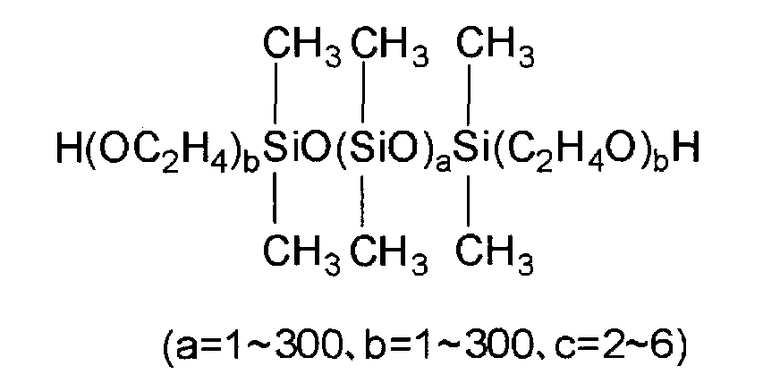

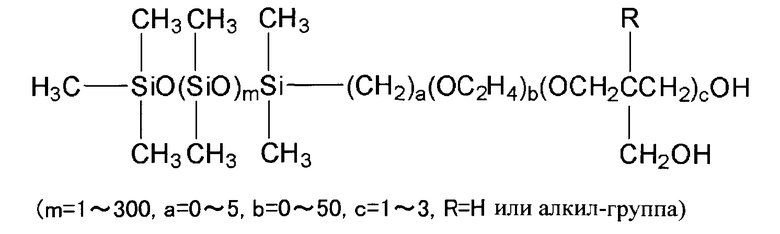

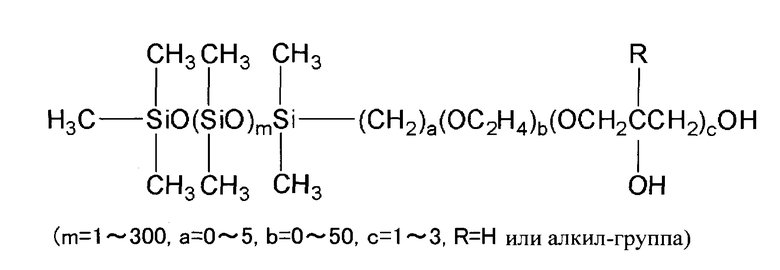

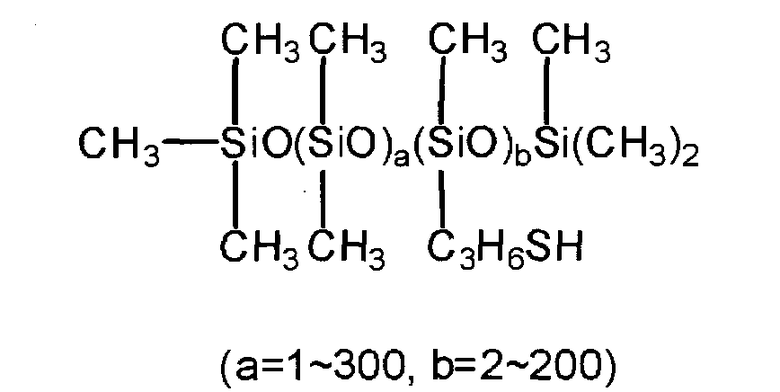

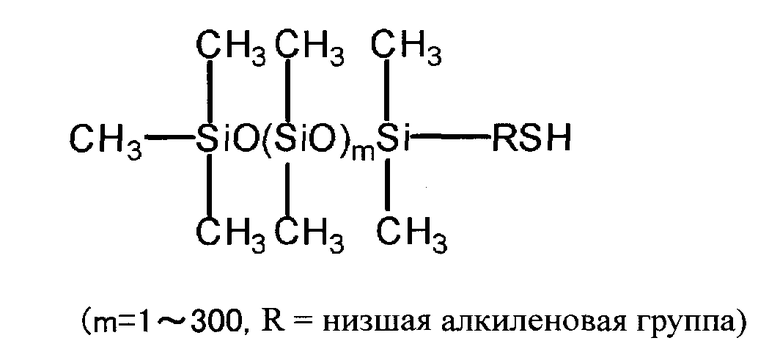

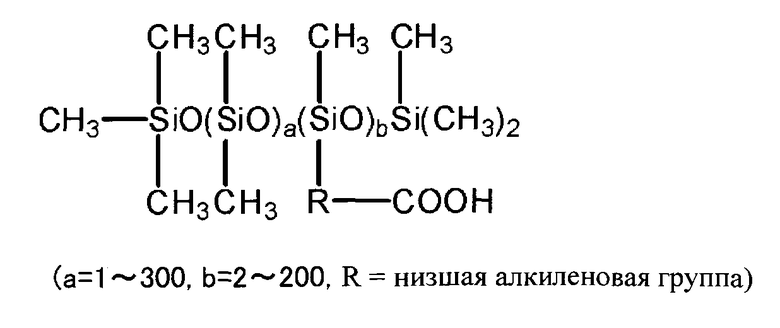

Вторая гидрофильная смола должна иметь полисилоксановый сегмент в своей структуре, и в дальнейшем будет дано объяснение в отношении полисилоксанового сегмента. Примеры полисилоксанового соединения, которые могут быть использованы для введения полисилоксанового сегмента в молекулу гидрофильной смолы, включают соединение, имеющее одну или две или более двух реакционноспособных групп, таких как, например, аминогруппа, эпоксидная группа, гидроксильная группа, меркаптогруппа и карбоксильная группа. Предпочтительные примеры полисилоксанового соединения, имеющего реакционноспособную группу, как описано выше, включают следующие соединения.

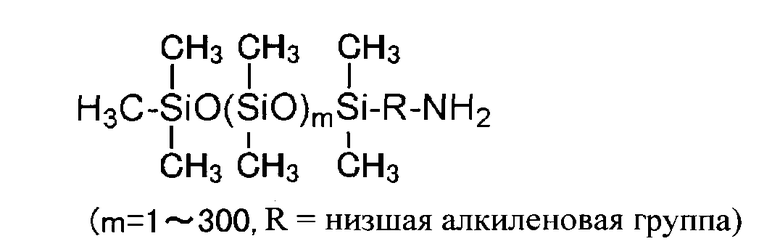

Амино-модифицированные полисилоксановые соединения

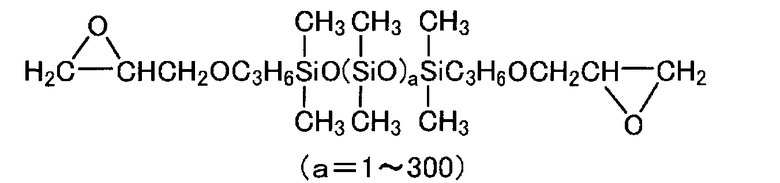

Эпокси-модифицированные полисилоксановые соединения

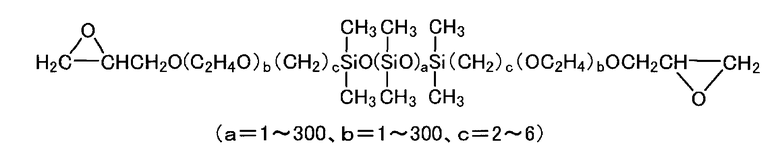

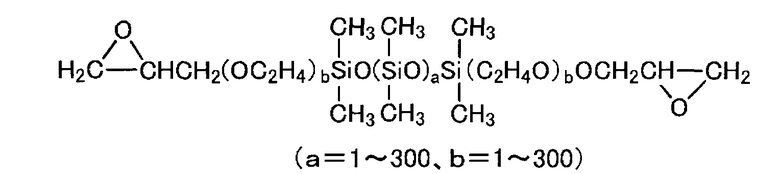

Спирто-модифицированные полисилоксановые соединения

Меркапто-модифицированные полисилоксановые соединения

Карбокси-модифицированные полисилоксановые соединения

Среди перечисленных выше полисилоксановых соединений, имеющих группу, содержащую активный водород, особенно полезны полисилоксанполиолы или полисилоксановые полиамины. Кроме того, все перечисленные соединения являются предпочтительными соединениями в качестве сырьевого материала второй гидрофильной смолы, используемой во втором данном изобретении, и данное изобретение вообще не ограничивается этими соединениями, перечисленными в качестве примеров. Соответственно, в производстве вторых гидрофильных соединений в данном изобретении могут быть использованы не только вышеуказанные соединения, перечисленные в качестве примеров, но и любые из соединений, доступные в данное время на рынке.

Органический полиизоцианат, который будет использоваться в синтезе гидрофильной смолы, которая характеризует второе данное изобретение, не ограничивается конкретным образом, и могут быть использованы любые из общеизвестных органических полиизоцианатов, используемых в обычном синтезе полиуретановых смол. Объяснение в отношении предпочтительных органических полиизоцианатов опущено, поскольку предпочтительные органические полиизоцианаты являются такими же, как те, которые перечислены ранее в качестве примеров в описании первой гидрофильной смолы. Кроме того, в качестве гидрофильного компонента, который будет использоваться вместе с органическим полиизоцианатом в синтезе второй гидрофильной смолы, предпочтительным является гидрофильное соединение, имеющее гидроксильную группу, аминогруппу, карбоксильную группу или т.п. и среднюю молекулярную массу в диапазоне от 400 до 8000. Объяснение в отношении гидрофильного полиола, имеющего концевую гидроксильную группу, и гидрофильного полиамина, имеющего концевую гидроксильную группу, которые могут быть использованы в синтезе второй гидрофильной смолы, также опущено, поскольку эти соединения являются такими же, как те, которые перечислены выше в качестве примеров в описании первых гидрофильных смол.

Таким же образом, как в случае первой гидрофильной смолы, описанной выше, может быть использован еще один полиол, полиамин, поликарбоновая кислота или т.п., которые не имеют гидрофильной цепи, вместе с указанным выше гидрофильным компонентом с целью придания гидрофильной смоле водостойкости.

В качестве удлинителя цепи, используемого при необходимости в синтезе второй гидрофильной смолы, могут быть использованы те же удлинители цепи, как и в случае первых гидрофильных смол, описанных ранее.

Предпочтительно, чтобы вторая гидрофильная смола, полученная с использованием указанных выше ингредиентов и имеющая гидрофильный сегмент, третичную аминогруппу и полисилоксановый сегмент в молекулярной цепи, имела среднюю молекулярную массу (измеренную путем гельпроникающей хроматографии с полистиролом в качестве стандарта) в диапазоне от 3000 до 800000. Более предпочтительно средняя молекулярная масса находится в диапазоне от 5000 до 500000.

Относительно второй гидрофильной смолы, особенно подходящей для применения в способе удаления радиоактивного иода второго данного изобретения, предпочтительным является, чтобы содержание третичной аминогруппы в смоле находилось в диапазоне от 0,1 до 50 экв (эквивалентов)/кг, более предпочтительно от 0,5 до 20 экв/кг. Нежелательно, чтобы содержание третичных аминогрупп составляло менее 0,1 экв/кг, а именно менее 1 аминогруппы на 10000 молекулярной массой, так как проявление свойств удаления иода, намеченной цели данного изобретения, становится недостаточным, а с другой стороны, нежелательно, чтобы содержание третичных аминогрупп превышало 50 экв/кг, а именно превышало 500 аминогрупп на 10000 молекулярной массы, так как гидрофобность становится сильной за счет уменьшения гидрофильной части в смоле, и вторая гидрофильная смола становится хуже в плане водопоглощающей способности.

Предпочтительно, чтобы содержание полисилоксанового сегмента, который образует вторую гидрофильную смолу, особенно подходящую для второго данного изобретения, находилось в диапазоне от 0,1 до 12 масс. %, особенно предпочтительно от 0,5 до 10 масс. %. Нежелательно, чтобы содержание полисилоксанового сегмента составляло менее 0,1 масс. %, так как проявление водостойкости объектов данного изобретения и устойчивости к слипанию на поверхности становится недостаточным, и, с другой стороны, нежелательно, чтобы содержание полисилоксанового сегмента превышало 12 масс. %, так как водоотталкивающее свойство становится сильным из-за полисилоксанового сегмента, водопоглощающая способность ухудшается, и свойства по адсорбции радиоактивного иода снижаются.

Кроме того, предпочтительно, чтобы содержание гидрофильного сегмента в гидрофильной смоле, особенно подходящей для второго данного изобретения, находилось в диапазоне от 30 до 80 масс. %, более предпочтительно в диапазоне от 50 до 75 масс. %. Нежелательно, чтобы содержание гидрофильного сегмента составляло менее 30 масс. %, потому что водопоглощающая способность гидрофильной смолы снижается, и свойства по удалению радиоактивного иода ухудшаются. С другой стороны, нежелательно, чтобы содержание гидрофильного сегмента превышало 80 масс. %, потому что водостойкость гидрофильной смолы снижается.

Кроме того, в способе удаления радиоактивного иода второго данного изобретения вторая гидрофильная смола с описанным выше составом может быть использована в том же воплощении, как и в случае первой гидрофильной смолы, описанной ранее. А именно, как было описано ранее в случае первой гидрофильной смолы, вторая гидрофильная смола может быть использована в виде пленки для удаления радиоактивного иода путем формирования пленки из второй гидрофильной смолы и отслоения пленки от прокладочной бумаги/пленки в момент применения, или может быть использована путем нанесения второй гидрофильной смолы на различные базальные материалы или погружения в них второй гидрофильной смолы. В качестве основного материала в этом случае также могут быть использованы металл, стекло, дерево, волокно, различные пластики и т.п. таким же образом, как было описано ранее.

В способе удаления радиоактивного иода второго данного изобретения радиоактивный иод может быть селективно устранен путем погружения пленки, сделанной из второй гидрофильной смолы, или соответствующих покрытых листов из различных базальных материалов, где пленки или листы получены описанным выше способом, в радиоактивные жидкие отходы, жидкие отходы, в которых радиоактивное твердое тело деконтаминировано водой заранее, и т.п. Кроме того, диффузия радиоактивного иода может быть предотвращена путем покрытия твердого тела и т.п., контаминированного радиоактивностью, пленкой или листом, изготовленным из второй гидрофильной смолы.

Кроме того, так как пленка или лист, изготовленные из второй гидрофильной смолы, нерастворимы в воде, то они могут быть легко изъяты из отработанной жидкости после деконтаминации. Таким образом, деконтаминация может осуществляться просто и недорого, без необходимости специальных средств и электроэнергии для удаления радиоактивного иода. Кроме того, когда поглощенную влагу высушивают и нагревают до 100-150°С, можно ожидать эффекта уменьшения объема радиоактивных отходов, поскольку за счет размягчения смолы происходит объемная усадка смолы.

Примеры

Далее первое и второе данные изобретения будут разъяснены более подробно на конкретных примерах и сравнительных примерах, однако данное изобретение не ограничивается этими примерами. Кроме того, понятия «части» и «%» в каждом из последующих примеров основаны на массе, если не указано иное.

(Первое данное изобретение)

[Пример 1-1] (Гидрофильная полиуретановая смола с третичной аминогруппой)

Реакционный сосуд, снабженный мешалкой, термометром, трубкой для введения газа и обратным холодильником, продували азотом, затем растворяли 150 частей полиэтиленгликоля (молекулярная масса 2040), 20 частей N-метилдиэтаноламина и 5 частей диэтиленгликоля в смешанном растворителе, состоящем из 200 частей метилэтилкетона и 150 частей диметилформамида, и полученную смесь хорошо перемешивали при 60°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 74 части гидрированного MDI было растворено в 112 частях метилэтилкетона. По завершении закапывания полученную смесь подвергали реакции при 80°С в течение 6 часов, получая раствор гидрофильной смолы в соответствии с данным примером, содержащий упомянутую выше первую гидрофильную смолу. Раствор смолы имел содержание твердого вещества 35% и вязкость 530 дПа*с (25°С). Кроме того, пленка из гидрофильной смолы по данному примеру, сформированная из раствора, имела прочность на разрыв 24,5 МПа, относительное удлинение при разрыве 450% и температуру теплового размягчения 115°С.

[Пример 1-2] (Гидрофильная полимочевинная смола с третичной аминогруппой)

В реакционном сосуде, аналогичном тому, который использовался в примере 1-1, 150 частей полиэтиленоксида диамина ("JEFFAMINE ED" производства компании Huntsman Corporation; молекулярная масса 2000), 30 частей метилиминобиспропиламина и 4 части 1,4-диаминобутана растворяли в 200 частях диметилформамида, и полученную смесь хорошо перемешивали при внутренней температуре от 20 до 30°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 83 части гидрированного MDI было растворено в 100 частях диметилформамида. По завершении закапывания внутреннюю температуру постепенно повышали, и когда температура достигала 50°С, полученную смесь подвергали взаимодействию в течение еще 6 часов, а затем к реакционной смеси добавляли 195 частей диметилформамида, чтобы получить раствор гидрофильной смолы данного примера, включающий упомянутую выше первую гидрофильную смолу. Раствор смолы имел содержание твердого вещества 35% и вязкость 230 дПа*с (25°С). Пленка из гидрофильной смолы по данному примеру, сформированная из раствора, имела прочность на разрыв 27,6 МПа, относительное удлинение при разрыве 310% и температуру теплового размягчения 145°С.

[Пример 1-3] (Гидрофильная полиуретановая-полимочевинная смола с третичной аминогруппой)

В реакционном сосуде, аналогичном тому, который использовался в примере 1-1, растворяли 150 частей полиэтиленоксида диамина ("JEFFAMINE ED" производства компании Huntsman Corporation; молекулярная масса 2000), 30 частей N,N-диметил-N',N'-дигидроксиэтил-1,3-диаминопропана и 6 частей триэтиленгликоля в 140 частях диметилформамида. Затем полученную смесь хорошо перемешивали при внутренней температуре от 20 до 30°С, к смеси медленно по каплям добавляли раствор, в котором 70 частей гидрированного MDI было растворено в 200 частях метилэтилкетона. По завершении закапывания полученную смесь подвергали взаимодействию при 80°С в течение еще 6 часов, а затем к реакционной смеси добавляли 135 частей метилэтилкетона, чтобы получить раствор гидрофильной смолы данного примера, включающий упомянутую выше первую гидрофильную смолу. Раствор смолы имел содержание твердого вещества 35% и вязкость 280 дПа*с (25°С). Кроме того, пленка из гидрофильной смолы по данному примеру, сформированная из раствора, имела прочность на разрыв 14,7 МПа, относительное удлинение при разрыве 450% и температуру теплового размягчения 107°С.

[Сравнительный пример 1-1] (Гидрофильная полиуретановая смола без третичной аминогруппы)

В данном сравнительном примере раствор гидрофильной полиуретановой смолы, не содержащей третичную аминогруппу в молекулярной цепи, был получен с использованием тех же ингредиентов и составов, что и в примере 1-1, за исключением того, что N-метилдиэтаноламин не использовался. Раствор смолы имел содержание твердого вещества 35% и вязкость 500 дПа*с (25°С). Кроме того, пленка из гидрофильной смолы по данному сравнительному примеру, сформированная из раствора, имела прочность на разрыв 21,5 МПа, относительное удлинение при разрыве 400% и температуру теплового размягчения 102°С.

[Сравнительный пример 1-2] (Негидрофильная полиуретановая смола без третичной аминогруппы)

Реакционный сосуд продували азотом таким же образом, как и в примере 1-1, 150 частей полибутиленадипата со средней молекулярной массой примерно 2000 и 15 частей 1,4-бутандиола растворяли в 250 частях диметилформамида, и полученную смесь хорошо перемешивали при 60°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 62 части гидрированного MDI было растворено в 171 части диметилформамида, и по завершении закапывания полученную смесь подвергали взаимодействию при 80°С в течение еще 6 часов, получая таким образом раствор негидрофильной полиуретановой смолы без третичной аминогруппы данного сравнительного примера. Раствор смолы имел содержание твердого вещества 35% и вязкость 3,2 МПа*с (25°С). Пленка из негидрофильной смолы по данному сравнительному примеру, сформированная из раствора, имела прочность на разрыв 45 МПа, относительное удлинение при разрыве 480% и температуру теплового размягчения 110°С.

[Сравнительный пример 1-3] (Негидрофильная полиуретановая смола с третичной аминогруппой)

Реакционный сосуд продували азотом таким же образом, как и в примере 1-1, и 150 частей полибутиленадипата со средней молекулярной массой примерно 2000, 20 частей N-метилдиэтаноламина и 5 частей диэтиленгликоля растворяли в смешанном растворителе, содержащем 200 частей метилэтилкетона и 150 частей диметилформамида. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 74 части гидрированного MDI было растворено в 112 частях метилэтилкетона. По завершении закапывания полученную смесь подвергали взаимодействию при 80°С в течение еще 6 часов, получая таким образом раствор негидрофильной полиуретановой смолы с третичной аминогруппой по данному сравнительному примеру. Раствор смолы имел содержание твердого вещества 35% и вязкость 510 дПа*с (25°С). Кроме того, пленка из негидрофильной смолы по данному сравнительному примеру, сформированная из раствора, имела прочность на разрыв 23,5 МПа, относительное удлинение при разрыве 470% и температуру теплового размягчения 110°С.

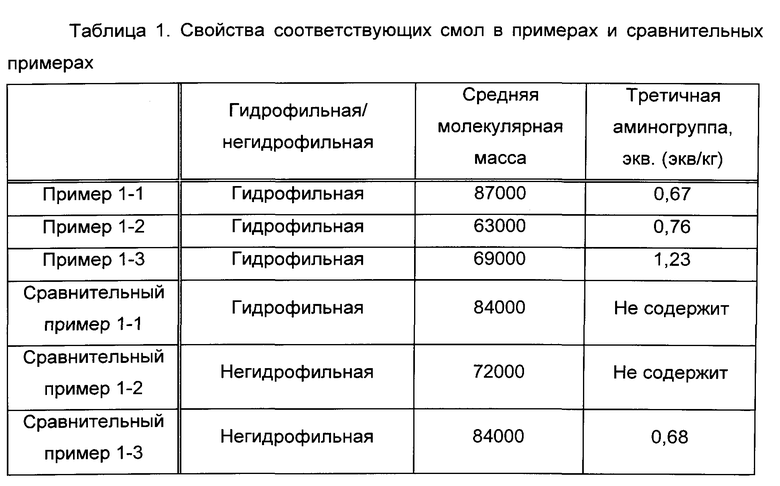

В таблице 1 приведена средняя молекулярная масса и число третичных аминогрупп на 1000 средней молекулярной массы всех смол из примеров с 1-1 по 1-3 и сравнительных примеров с 1-1 по 1-3, полученных как описано выше.

[Оценка]

Каждый раствор смолы в примерах с 1-1 по 1-3 и сравнительных примерах с 1-1 по 1-3 использовали для каждого примера и для каждого сравнительного примера, и наносили на прокладочную бумагу, затем покрытую прокладочную бумагу нагревали до 110°С в течение 1 мин и высушивали растворитель, формируя прозрачную пленку из смолы с толщиной примерно 20 мкм. Влияние на удаление ионов иода оценивали по следующей методике с использованием полученной таким образом прозрачной пленки из смолы из примеров с 1-1 по 1-3 и сравнительных примеров с 1-1 по 1-3. В качестве раствора иода, используемого для анализа, использовали раствор, полученный при растворении иодида калия в воде, очищенной ионообменным способом, чтобы концентрация ионов иода была 100 мг/л (100 м.д.). Кроме того, когда ион иода может быть удален, радиоактивный иод может быть удален естественным образом.

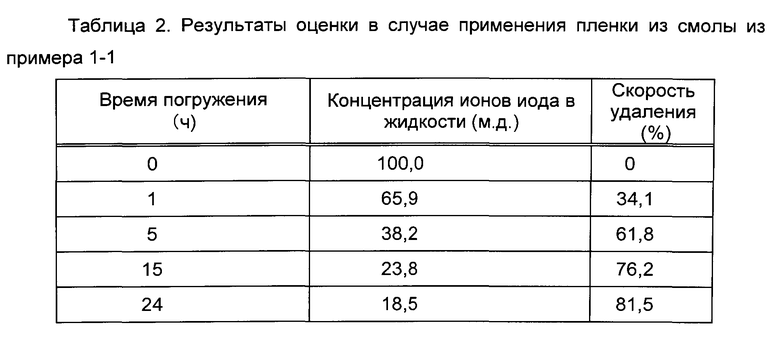

Результаты оценки смолы из примера 1-1

Скорость удаления ионов иода измеряли путем статичного погружения 10 г прозрачной пленки из смолы примера 1-1 в 100 мл вышеуказанного раствора иода (25°С) и измерения концентрации ионов иода в растворе каждый раз, когда проходило заранее определенное время, с помощью ионной хроматографии (IC2001; производство Tosoh Corporation). Результаты представлены в таблице 2 и на фиг. 1.

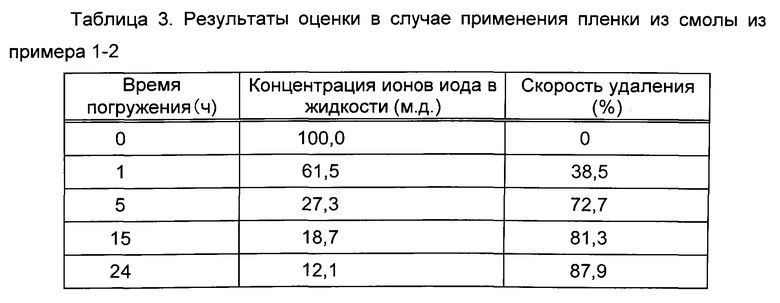

Результаты оценки смолы из примера 1-2

Скорость удаления ионов иода измеряли таким же способом, как в случае, когда использовалась пленка из смолы из примера 1-1, за исключением того, что использовали 10 г прозрачной пленки из примера 1-2. Результаты представлены в таблице 3 и на фиг. 1.

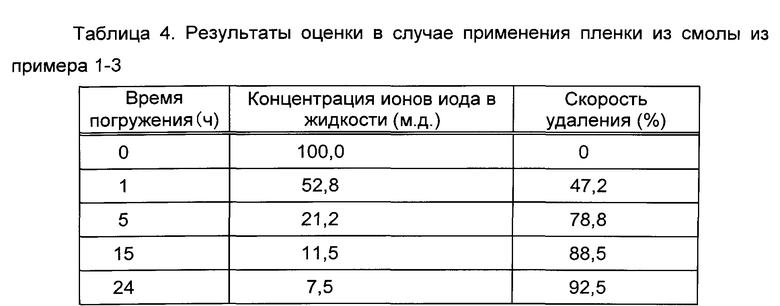

Результаты оценки смолы из примера 1-3

Скорость удаления ионов иода измеряли таким же способом, как в случае, когда использовалась пленка из смолы из примера 1-1, за исключением того, что использовали 10 г прозрачной пленки из примера 1-3. Результаты представлены в таблице 4 и на фиг. 1.

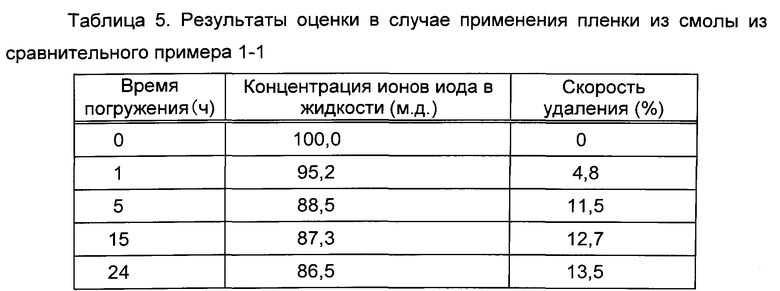

Результаты оценки смолы из сравнительного примера 1-1

Скорость удаления ионов иода измеряли таким же способом, как в случае, когда использовалась пленка из смолы из примера 1-1, за исключением того, что использовали 10 г прозрачной пленки из сравнительного примера 1-1. Результаты представлены в таблице 5 и на фиг. 2.

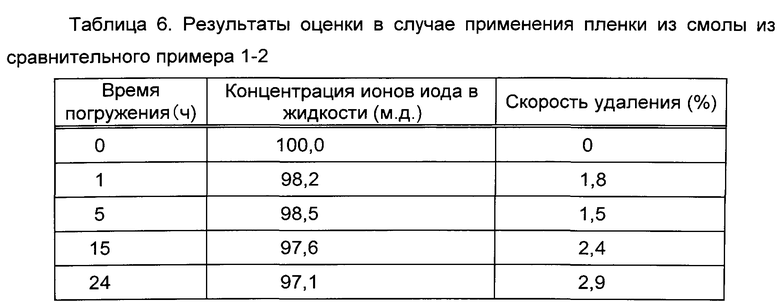

Результаты оценки смолы из сравнительного примера 1-2 Скорость удаления ионов иода измеряли таким же способом, как в случае, когда использовалась пленка из смолы из примера 1-1, за исключением того, что использовали 10 г прозрачной пленки из сравнительного примера 1-2. Результаты представлены в таблице 6 и на фиг. 2.

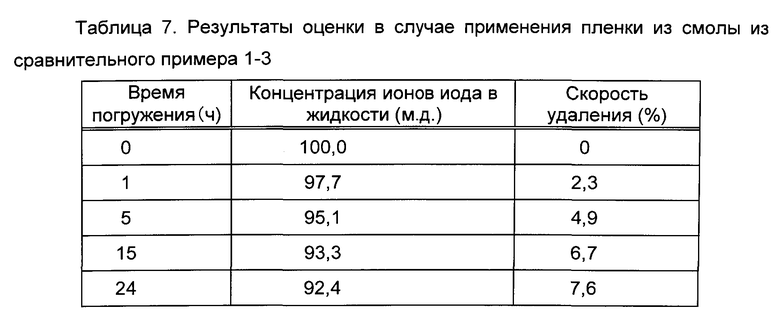

Результаты оценки смолы из сравнительного примера 1-3

Скорость удаления ионов иода измеряли таким же способом, как в случае, когда использовалась пленка из смолы из примера 1-1, за исключением того, что использовали 10 г прозрачной пленки из сравнительного примера 1-3. Результаты представлены в таблице 7 и на фиг. 2.

Как показано на фиг. 1 и 2 и в таблицах со 2 по 7, при сравнении гидрофильных смол из примеров, содержащих вышеупомянутую первую гидрофильную смолу, со смолами из сравнительных примеров, было подтверждено, что все гидрофильные смолы из примеров демонстрируют сильные свойства фиксации иона иода, и ион иода не высвобождается по истечении длительного периода времени.

(Второе данное изобретение)

Далее будет подробно описано второе данное изобретение с примерами и сравнительными примерами.

[Пример 2-1] (Синтез гидрофильной полиуретановой смолы с третичной аминогруппой и полисилоксановым сегментом)

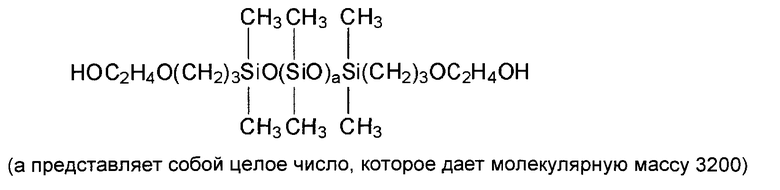

Реакционный сосуд, снабженный мешалкой, термометром, трубкой для введения газа и обратным холодильником, продували азотом, и затем в реакционном сосуде растворяли 8 частей полидиметилсилоксанполиола со следующей структурой (молекулярная масса 3200), 142 части полиэтиленгликоля (молекулярная масса 2040), 20 частей N-метилдиэтаноламина и 5 частей диэтиленгликоля в смешанном растворителе, состоящем из 100 частей метилэтилкетона и 200 частей диметилформамида. Затем, пока полученную смесь хорошо перемешивали при 60°С, к смеси медленно по каплям добавляли раствор, в котором 73 части гидрированного MDI было растворено в 100 частях метилэтилкетона. По завершении закапывания полученную смесь подвергали реакции при 80°С в течение 6 часов, и затем к реакционной смеси добавляли 60 частей метилэтилкетона, получая раствор гидрофильной смолы в соответствии с данным примером, содержащий вторую гидрофильную смолу со структурой, указанной в данном изобретении.

Раствор смолы, полученный так, как описано выше, имел содержание твердого вещества 35% и вязкость 330 дПа*с (25°С). Кроме того, пленка из гидрофильной смолы по данному примеру, сформированная из раствора, имела прочность на разрыв 20,5 МПа, относительное удлинение при разрыве 400% и температуру теплового размягчения 103°С.

[Пример 2-2] (Синтез гидрофильной полиуретановой смолы с третичной аминогруппой и полисилоксановым сегментом)

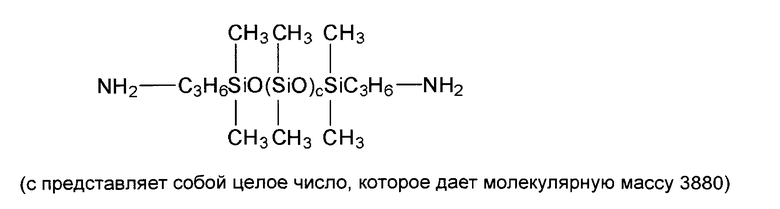

В реакционном сосуде, аналогичном тому, который использовался в примере 2-1, 5 частей полидиметилсилоксандиамина со следующей структурой (молекулярная масса 3880), 145 частей полиэтиленоксида диамина ("JEFFAMINE ED" (торговое название) производства компании Huntsman Corporation; молекулярная масса 2000), 25 частей метилиминобиспропиламина и 5 частей 1,4-диаминобутана растворяли в 250 частях диметилформамида, и полученную смесь хорошо перемешивали при внутренней температуре от 20 до 30°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 75 частей гидрированного MDI было растворено в 100 частях диметилформамида. По завершении закапывания внутреннюю температуру постепенно повышали, и когда температура достигала 50°С, полученную смесь подвергали взаимодействию еще в течение 6 часов, а затем к реакционной смеси добавляли 124 части диметилформамида, чтобы получить раствор гидрофильной смолы данного примера, включающий упомянутую выше вторую гидрофильную смолу.

Раствор смолы, полученный так, как описано выше, имел содержание твердого вещества 35% и вязкость 315 дПа*с (25°С). Кроме того, пленка из гидрофильной смолы по данному примеру, сформированная из раствора, имела прочность на разрыв 31,3 МПа, относительное удлинение при разрыве 370% и температуру теплового размягчения 147°С.

[Пример 2-3] (Синтез гидрофильной полиуретан-полимочевинной смолы с третичной аминогруппой и полисилоксановым сегментом)

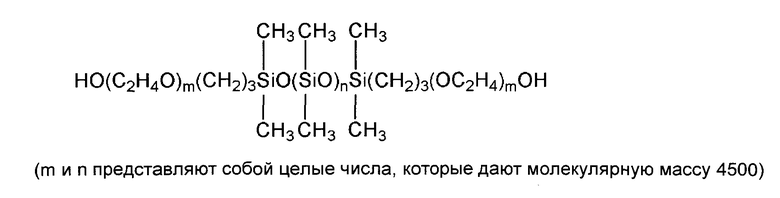

В реакционном сосуде, аналогичном тому, который использовался в примере 2-1, 5 частей полидиметилсилоксана с этиленоксидом со следующей структурой (молекулярная масса 4500), 145 частей полиэтиленоксида диамина ("JEFFAMINE ED" (торговое название) производства компании Huntsman Corporation; молекулярная масса 2000), 30 частей N,N-диметил-N',N'-дигидроксиэтил-1,3-диаминопропана и 5 частей 1,4-диаминобутана растворяли в смешанном растворителе, состоящем из 150 частей метилэтилкетона и 150 частей диметилформамида, и полученную смесь хорошо перемешивали при внутренней температуре от 20 до 30°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 72 части гидрированного MDI было растворено в 100 частях метилэтилкетона. По завершении закапывания полученную смесь подвергали взаимодействию при 80°С еще в течение 6 часов, и По завершении реакции к реакционной смеси добавляли 75 частей метилэтилкетона, чтобы получить раствор смолы данного примера, включающий вышеупомянутую вторую гидрофильную смолу.

Раствор смолы, полученный так, как описано выше, имел содержание твердого вещества 35% и вязкость 390 дПа*с (25°С). Кроме того, пленка из гидрофильной смолы, сформированная из раствора, имела прочность на разрыв 22,7 МПа, относительное удлинение при разрыве 450% и температуру теплового размягчения 127°С.

[Сравнительный пример 2-1] (Синтез гидрофильной полиуретановой смолы без третичной аминогруппы и без полисилоксанового сегмента)

Раствор полиуретановой смолы получали с помощью тех же ингредиентов и составов, что и в примере 2-1, за исключением того, что полидиметилсилоксанполиол и N-метилдиэтаноламин не использовались. Раствор смолы данного сравнительного примера имел содержание твердого вещества 35% и вязкость 500 дПа*с (25°С). Кроме того, пленка из смолы, сформированная из раствора, имела прочность на разрыв 21,5 МПа, относительное удлинение при разрыве 400% и температуру теплового размягчения 102°С.

[Сравнительный пример 2-2] (Синтез негидрофильной полиуретановой смолы без третичной аминогруппы и без полисилоксанового сегмента)

Реакционный сосуд, аналогичный тому, который использовался в примере 2-1, продували азотом, 150 частей полибутиленадипата со средней молекулярной массой примерно 2000 и 15 частей 1,4-бутандиола растворяли в 250 частях диметилформамида, и полученную смесь хорошо перемешивали при 60°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 62 части гидрированного MDI было растворено в 171 части диметилформамида. По завершении закапывания полученную смесь подвергали взаимодействию при 80°С в течение еще 6 часов, получая раствор смолы из данного сравнительного примера. Раствор смолы имел содержание твердого вещества 35% и вязкость 3,2 МПа с (25°С). Кроме того, пленка из смолы, сформированная из раствора, имела прочность на разрыв 45 МПа, относительное удлинение при разрыве 480% и температуру теплового размягчения 110°С.

[Сравнительный пример 2-3] (Синтез негидрофильной полиуретановой смолы с третичной аминогруппой, но без полисилоксанового сегмента)

Реакционный сосуд продували азотом так же, как в примере 2-1, 150 частей полибутиленадипата со средней молекулярной массой примерно 2000, 20 частей N-метилдиэтаноламина и 5 частей диэтиленгликоля растворяли в смешанном растворителе, состоящем из 200 частей метилэтилкетона и 150 частей диметилформамида, и полученную смесь хорошо перемешивали при 60°С. Затем в условиях перемешивания к смеси медленно по каплям добавляли раствор, в котором 74 части гидрированного MDI было растворено в 112 частях метилэтилкетона. По завершении закапывания полученную смесь подвергали взаимодействию при 80°С в течение еще 6 часов, получая раствор смолы из данного сравнительного примера. Раствор смолы имел содержание твердого вещества 35% и вязкость 510 дПа*с (25°С). Кроме того, пленка из смолы, сформированная из раствора, имела прочность на разрыв 23,5 МПа, относительное удлинение при разрыве 470% и температуру теплового размягчения 110°С.

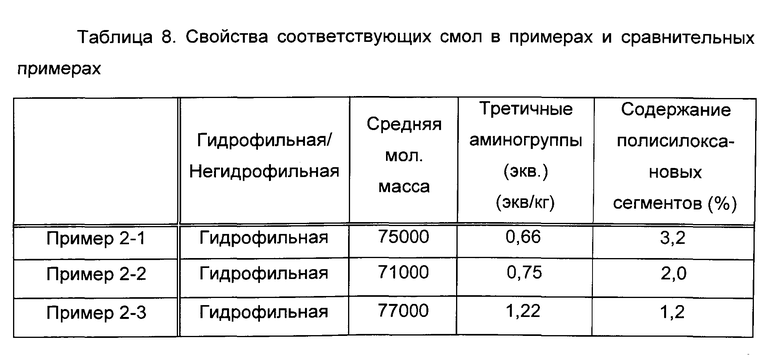

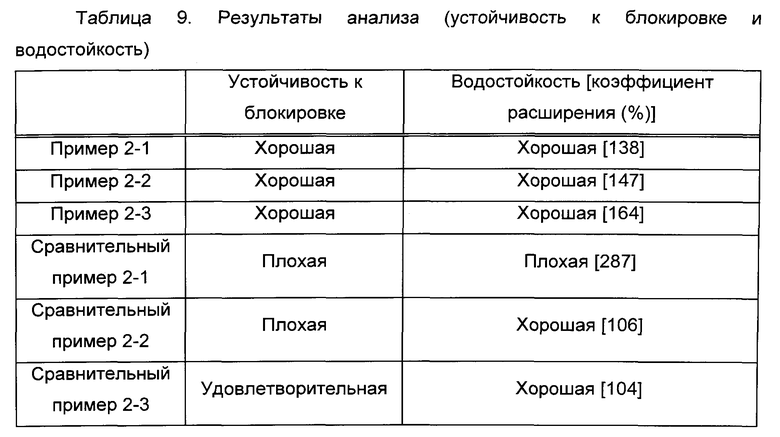

В таблице 8 приведена средняя молекулярная масса и содержание третичных аминогрупп и полисилоксановых сегментов во всех смолах из примеров со 2-1 по 2-3 и сравнительных примеров со 2-1 по 2-3, полученных как описано выше.

[Оценка]

Для каждого примера и для каждого сравнительного примера использовали раствор смолы из примеров со 2-1 по 2-3 и сравнительных примеров со 2-1 по 2-3, нанесенный на прокладочную бумагу, затем покрытую прокладочную бумагу нагревали до 120°С в течение 1 минуты и высушивали растворитель, формируя прозрачную пленку с толщиной примерно 20 мкм. Испытания проводились с точки зрения следующих элементов, использующих полученные таким образом прозрачные пленки из смолы из примеров со 2-1 по 2-3 и сравнительных примеров со 2-1 по 2-3, и результаты были оценены соответственно.

Устойчивость к блокировке (устойчивость к прилипанию)

Пленочные поверхности каждой пленки из смолы из примеров со 2-1 по 2-3 и сравнительных примеров со 2-1 по 2-3 размещали лицевой поверхностью друг к дургу, и пленки оставляли при 40°С на 1 день с приложенной на них нагрузкой 0,29 МПа. После этого визуально наблюдали устойчивость к блокировке пленок с лицевыми поверхностями, обращенными друг к другу, и оценивали в соответствии со следующими критериями. Результаты представлены в таблице 9.

Хорошо: блокировка не наблюдалась.

Удовлетворительно: наблюдалась незначительная блокировка.

Плохо: блокировка наблюдалась.

Водостойкость

Каждую пленку из примеров со 2-1 по 2-3 и сравнительных примерах со 2-1 по 2-3 вырезали в форме образца с толщиной 20 мкм, продольной длиной 5 см и поперечной длиной 1 см и погружали в воду с температурой 25°С на 12 часов, после анализа с погружением измеряли продольную длину погруженной пленки и рассчитывали коэффициент расширения погруженной пленки в продольном направлении (%) по следующей формуле. Пленку с коэффициентом расширения меньше 200% оценивали как «хорошую», а пленку с коэффициентом расширения 200% или больше оценивали как «плохую». Результаты представлены в таблице 9.

Коэффициент расширения (%) = (длина после испытания/длина до испытания) × 100

Влияние на удаление ионов иода

Влияние на удаление ионов иода оценивали с помощью следующего способа с использованием каждой прозрачной пленки из смолы из примеров со 2-1 по 2-3 и сравнительных примеров со 2-1 по 2-3.

(Получение раствора иода для анализа)

В качестве раствора иода, используемого для анализа, использовали раствор, полученный при растворении иодида калия в очищенной ионообменным способом воде так, чтобы концентрация ионов иода составляла 100 мг/л (100 ppm). Кроме того, когда ион иода может быть удален, радиоактивный иод может быть удален естественным образом.

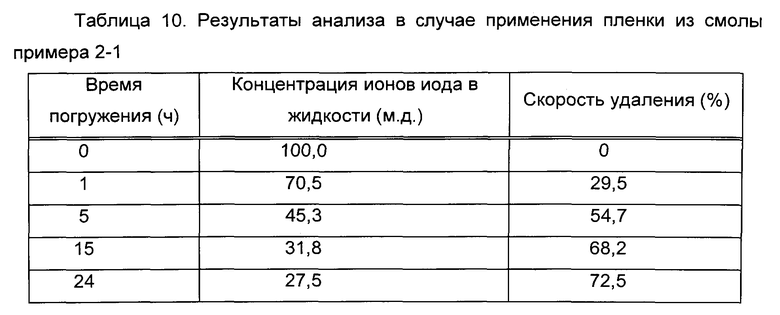

Результаты оценки смолы из примера 2-1

В 100 мл указанного выше раствора иода (25°С) статично погружали 10 г пленки из смолы из примера 2-1 на 24 часа и измеряли концентрацию ионов иода в растворе каждый раз, когда проходило заранее определенное время, с помощью ионной хроматографии (IC2001; производство Tosoh Corporation). Результаты представлены в таблице 10 и на фиг. 3.

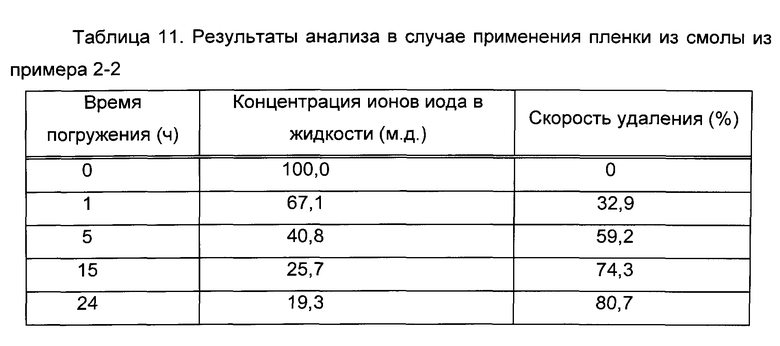

Результаты анализа смолы из примера 2-2

Измеряли концентрацию ионов иода в растворе таким же способом, как в случае, когда использовалась пленка из смолы из примера 2-1, за исключением того, что использовали 10 г пленки из смолы из примера 2-2, и определяли скорость выведения ионов иода. Результаты представлены в таблице 11 и на фиг. 3.

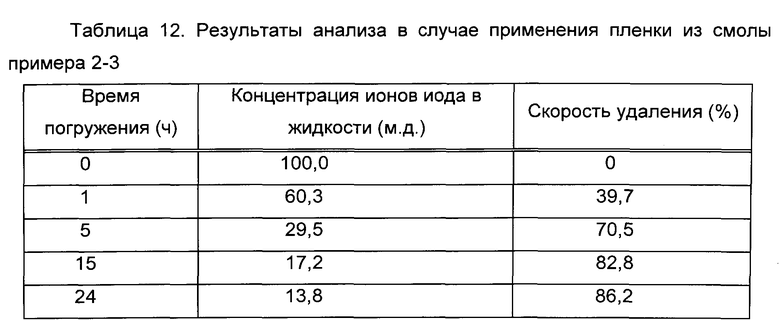

Результаты анализа смолы из примера 2-3

Измеряли концентрацию ионов иода в растворе таким же способом, как в случае, когда использовалась пленка из смолы из примера 2-1, за исключением того, что использовали 10 г пленки из смолы из примера 2-3, и определяли скорость выведения ионов иода. Результаты представлены в таблице 12 и на фиг. 3.

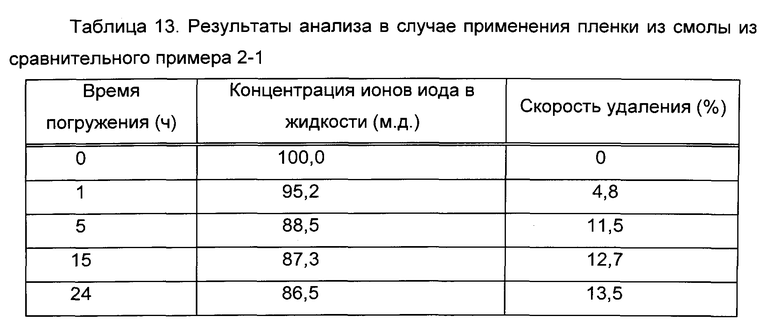

Результаты анализа смолы из сравнительного примера 2-1

Измеряли концентрацию ионов иода в растворе таким же способом, как в случае, когда использовалась пленка из смолы из примера 2-1, за исключением того, что использовали 10 г пленки из смолы сравнительного примера 2-1, и определяли скорость выведения ионов иода. Результаты представлены в таблице 13 и на фиг. 4.

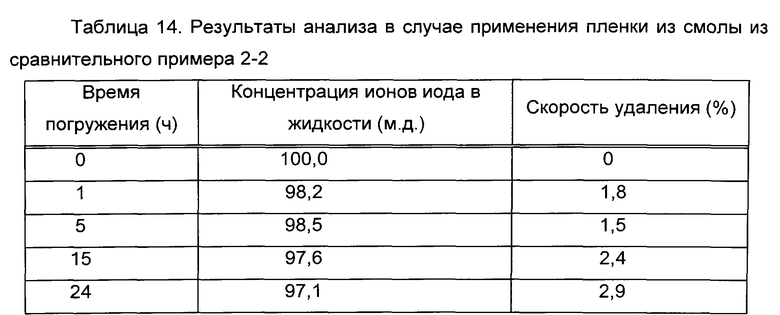

Результаты анализа смолы из сравнительного примера 2-2

Измеряли концентрацию ионов иода в растворе таким же способом, как в случае, когда использовалась пленка из смолы из примера 2-1, за исключением того, что использовали 10 г пленки из смолы сравнительного примера 2-2, и определяли скорость выведения ионов иода. Результаты представлены в таблице 14 и на фиг. 4.

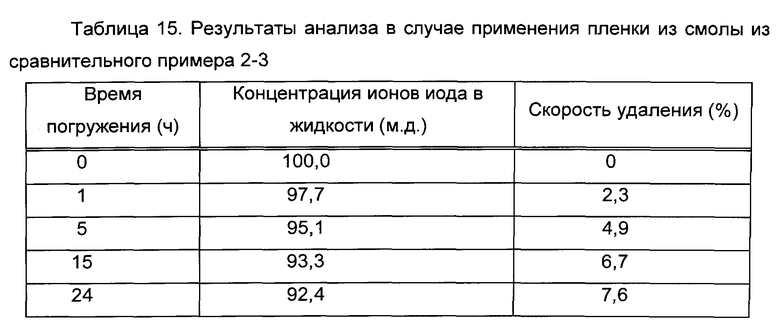

Результаты анализа смолы из сравнительного примера 2-3

Измеряли концентрацию ионов иода в растворе таким же способом, как в случае, когда использовалась пленка из смолы из примера 2-1, за исключением того, что использовали 10 г пленки из смолы сравнительного примера 2-3, и определяли скорость выведения ионов иода. Результаты представлены в таблице 15 и на фиг. 4.

Промышленная применимость

В качестве заявленного примера первого и второго данного изобретения предложен способ удаления радиоактивного иода в радиоактивных жидких отходах или радиоактивном твердом теле с помощью нового способа для удаления радиоактивного иода, который является простым и недорогим и, кроме того, не требует источника энергии, такого как электричество. Кроме того, в соответствии с первым данным изобретением удаленный радиоактивный иод может быть захвачен и стабильно иммобилизован в гидрофильной смоле с определенной структурой. Кроме того, в соответствии со вторым данным изобретением за счет введения в структуру гидрофильной смолы, в дополнение к третичной аминогруппе, ионно связанной с радиоактивным иодом, полисилоксанового сегмента с гидрофильным сегментом, может быть получена отличная гидрофильная смола, которая является более полезной для процесса удаления радиоактивного иода, в ходе которого достигается и водостойкость, и устойчивость к блокировке (устойчивость к прилипанию), что вызвано наличием полисилоксанового сегмента, и поэтому удаленный радиоактивный иод может быть захвачен и стабильно иммобилизован. Поскольку материал, который используется для способа удаления первого и второго данного изобретения и удерживает радиоактивный иод, представляет собой смолу, то при необходимости может быть достигнуто сокращение объема радиоактивных отходов, таким образом, проблема радиоактивных отходов после удаления может быть ослаблена и, с этой точки зрения, можно ожидать применение первого и второго данного изобретения.

Изобретение относится к способам удаления радиоактивного иода, присутствующего в жидкости и/или твердом теле, образующегося в атомной электростанции или в установке для переработки отработанного ядерного топлива. Предложен способ удаления радиоактивного иода с помощью гидрофильной смолы, которая адсорбирует радиоактивный иод, где гидрофильная смола представляет собой по меньшей мере одну, выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, и имеет гидрофильный сегмент в количестве 30-80 % мас. и в главной цепи и/или боковой цепи своей структуры третичную аминогруппу в количестве 0,1-50 экв./кг. Предложены также варианты способа и варианты используемой в способе гидрофильной смолы. Технический результат - предложенный способ удаления радиоактивного иода является простым и недорогим, не требует источника энергии, такого как электричество, может захватывать и стабильно иммобилизировать удаленный радиоактивный иод в виде твердого вещества и соответственно уменьшать объем радиоактивных отходов. 6 н. и 6 з.п. ф-лы, 4 ил., 15 табл., 9 пр.

1. Способ удаления радиоактивного иода с помощью гидрофильной смолы, которая адсорбирует радиоактивный иод в жидкости и/или твердом теле, где гидрофильная смола представляет собой по меньшей мере одну, выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, и имеет гидрофильный сегмент в количестве от 30 до 80 мас. % и третичную аминогруппу в главной цепи и/или боковой цепи своей структуры в количестве от 0,1 до 50 эквивалент/кг.

2. Способ удаления радиоактивного иода по п. 1, где гидрофильный сегмент является полиэтиленоксидым сегментом.

3. Способ удаления радиоактивного иода по п. 1 или 2, где гидрофильная смола представляет собой смолу, сформированную из, как части сырьевого материала, полиола, имеющего по меньшей мере одну третичную аминогруппу, или полиамина, имеющего по меньшей мере одну третичную аминогруппу.

4. Гидрофильная смола для удаления радиоактивного иода, имеющая функцию фиксации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой смолу, которая сформирована из, как части сырьевого материала, полиола, имеющего по меньшей мере одну третичную аминогруппу, или полиамина, имеющего по меньшей мере одну третичную аминогруппу; имеет гидрофильный сегмент в количестве от 30 до 80 мас. % и в молекулярной цепи сегмент с третичной аминогруппой в количестве от 0,1 до 50 эквивалент/кг и дополнительно любую из уретановой связи, мочевинной связи и уретан-мочевинной связи в своей структуре и является нерастворимой в воде и горячей воде.

5. Гидрофильная смола для удаления радиоактивного иода, имеющая функцию фиксации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой любую из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы; получена при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина в качестве гидрофильного компонента и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну третичную аминогруппу в той же молекуле, и имеет гидрофильный сегмент в количестве от 30 до 80 мас. % и в молекулярной цепи третичную аминогруппу в количестве от 0,1 до 50 эквивалент/кг.

6. Гидрофильная смола для удаления радиоактивного иода по п. 4 или 5, в которой гидрофильный сегмент является полиэтиленоксидным сегментом.

7. Способ удаления радиоактивного иода с помощью гидрофильной смолы, которая адсорбирует радиоактивный иод в жидкости и/или твердом теле, где гидрофильная смола представляет собой по меньшей мере одну, выбранную из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы, и имеет гидрофильный сегмент в количестве от 30 до 80 мас. % и в главной цепи и/или боковой цепи своей структуры третичную аминогруппу в количестве от 0,1 до 50 эквивалент/кг и полисилоксановый сегмент в количестве от 0,1 до 12 мас. %.

8. Способ удаления радиоактивного иода по п. 7, где гидрофильный сегмент является полиэтиленоксидным сегментом.

9. Способ удаления радиоактивного иода по п. 7 или 8, где гидрофильная смола представляет собой смолу, сформированную из, как части сырьевого материала, полиола, имеющего по меньшей мере одну третичную аминогруппу, или полиамина, имеющего по меньшей мере одну третичную аминогруппу, и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле.

10. Гидрофильная смола для удаления радиоактивного иода, имеющая функцию иммобилизации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой смолу, которая получена при взаимодействии полиола, имеющего по меньшей мере одну третичную аминогруппу, или полиамина, имеющего по меньшей мере одну третичную аминогруппу, с соединением, имеющим по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле; которая имеет гидрофильный сегмент в количестве от 30 до 80 мас. % и в молекулярной цепи третичную аминогруппу в количестве от 0,1 до 50 эквивалент/кг и полисилоксановый сегмент в количестве от 0,1 до 12 мас. % и дополнительно любую из уретановой связи, мочевинной связи и уретан-мочевинной связи в своей структуре и которая нерастворима в воде и горячей воде.

11. Гидрофильная смола для удаления радиоактивного иода, имеющая функцию иммобилизации радиоактивного иода в жидкости и/или твердом теле, где гидрофильная смола представляет собой смолу, которая выбрана из группы, состоящей из гидрофильной полиуретановой смолы, гидрофильной полимочевинной смолы и гидрофильной полиуретан-полимочевинной смолы; получена при взаимодействии органического полиизоцианата, высокомолекулярного гидрофильного полиола и/или полиамина в качестве гидрофильного компонента и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и по меньшей мере одну третичную аминогруппу в той же молекуле, и соединения, имеющего по меньшей мере одну группу, содержащую активный водород, и полисилоксановый сегмент в той же молекуле, и имеет гидрофильный сегмент в количестве от 30 до 80 мас. % и в молекулярной цепи третичную аминогруппу в количестве от 0,1 до 50 эквивалент/кг и полисилоксановый сегмент в количестве от 0,1 до 12 мас. %.

12. Гидрофильная смола для удаления радиоактивного иода по п. 10 или 11, где гидрофильный сегмент является полиэтиленоксидным сегментом.

| СОРБЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЛОКАЛИЗАЦИИ МОЛЕКУЛЯРНОЙ ФОРМЫ РАДИОАКТИВНОГО ИОДА ИЗ ВОДНЫХ ТЕПЛОНОСИТЕЛЕЙ АЭС НА ОСНОВЕ ИОНООБМЕННЫХ СМОЛ | 2007 |

|

RU2345431C2 |

| EP 0360276 A2, 22.09.1989 | |||

| JP 2004244641 A, 02.09.2004. | |||

Авторы

Даты

2016-01-20—Публикация

2012-10-25—Подача