Область техники

Изобретение относится к технологиям получения углеродных наноструктур путем каталитического разложения углеводородов и аппаратам для их получения.

Предшествующий уровень техники

В последние годы углеродные наноструктуры привлекают к себе все больше внимания в связи с возможностью получения с их помощью новых материалов с уникальными свойствами. К таким наноструктурам относятся фуллерены, углеродные нанотрубки и нановолокна, наноалмазы и углеродные луковичные структуры, графен и др. Из них множеством видов обладают углеродные нанотрубки, которые различаются по структуре, диаметру, хиральности, количеству слоев.

Известны различные способы получения углеродных наноструктур, в том числе - путем термического разложения углеводородов на поверхности катализаторов.

Например, хорошо известен способ получения углеродных нанотрубок компанией Байер [http://www.baytubes.com/]. Этот способ осуществляется путем разложения газообразных углеводородов в реакционной камере с флюидизированным слоем катализатора. Этот катализатор подготовлен заранее и выполнен в виде частиц, состоящих из подложки и нанесенного на ее поверхность активного каталитического вещества. В реакционную камеру частицы катализатора поступают сверху вниз, а газообразные вещества - источники углерода - снизу вверх, навстречу наночастицам катализатора. На подложке с катализатором растут многостенные углеродные нанотрубки в форме агломератов. В процессе фильтрации агломераты удаляют из реакционной камеры, отделяя их от газовой фазы.

Описанный выше способ позволяет производить нанотрубки в больших объемах и вести процесс непрерывно. Однако получение многостенных нанотрубок в форме агломератов относится к недостаткам процесса. Такие трубки имеют невысокое качество, а для получения продукта, пригодного для применения, требуется дальнейшая сложная диспергация агломератов.

Известен непрерывный способ получения углеродных нанотрубок, предложенный Кембриджским университетом технического сервиса [Заявка Великобритания №2485339, МПК C01B 31/02]. В соответствии с этим способом реакционную камеру наполняют газовой смесью, состоящей из: источника углерода (например, метана CH4), паров вещества катализатора (например, ферроцена Fe(C5H5)2) и задерживающего вещества (например, дисульфида углерода CS2). Реакционная камера трубчатой формы, к примеру, имеющая длину 2 м и диаметр 0.08 м, нагревается электрическими нагревателями. Температура в реакционной камере достаточна для разложения вещества катализатора - при данной температуре происходит высвобождение атомов переходного металла (например, железа Fe), приводящее к росту наночастиц катализатора. Также происходит разложение задерживающего вещества, высвобождение атомов серы S, что приводит к задержке роста частиц катализатора. Получение нужного размера наночастиц катализатора достигается путем варьирования соотношения количества вещества катализатора и задерживающего вещества, а также установленных температур. При контакте переходных металлов с источником углерода формируются одностенные углеродные нанотрубки.

В этом способе, как и в описанном выше, наночастицы катализатора образуются непосредственно в объеме реакционной камеры. В этом же объеме происходит и рост углеродных нанотрубок на поверхности наночастиц катализатора. Очевидно, что протекание таких различных по своей природе процессов затрудняет их контроль и оптимизацию. Соответственно, возникает проблема контроля свойств получаемых углеродных наноструктур.

Для решения этой проблемы целесообразно разделить процессы формирования наночастиц катализатора, подготовки смеси наночастиц, несущего газа и углеводородов, нагрев этой смеси и реакцию окончательного формирования углеродных наноструктур. При таком разделении на этапе формирования наночастиц катализатора появляется возможность контролировать и оптимизировать рост углеродных наноструктур. Подготовка заданной газовой смеси с требуемой температурой позволяет контролировать скорость перемешивания различных газовых компонентов и облегчает контроль всего технологического процесса получения углеродных наноструктур.

Следует отметить также, что в аппаратах, где происходит рост углеродных наноструктур на свободных наночастицах катализатора, используется относительно малый объем реакционной камеры. Во-первых, это влияет на производительность. Во-вторых, вследствие малого объема реакционной камеры наблюдается большое влияние ее стенок на протекание процессов в ней. Так, на стенках осаждаются и растут углеродные трубки, заполняя объем камеры и меняя этим условия их формирования. Осаждение и рост трубок на стенках связан с тем, что за характерные времена пребывания газовой смеси в реакционной камере (от единиц до десятков секунд) атомы и молекулы смеси многократно сталкиваются со стенкой камеры, вследствие чего имеют место два различных процесса формирования наночастиц: один процесс представляет собой формирование свободных углеродных наночастиц в газовой фазе на поверхности наночастиц катализатора, а другой представляет собой формирование наночастиц на поверхности стенок реакционной камеры. Очевидно, что оптимальные условия формирования наночастиц в газовой фазе и на поверхности стенок различны, поэтому контроль технологического процесса затруднен. С другой стороны, формирование наночастиц на стенках реакционной камеры осложняет вывод полученных углеродных наночастиц из нее, что приводит к снижению производительности реактора и увеличению стоимости конечного продукта.

Известен способ получения однослойных и многослойных углеродных нанотрубок, основанный на использовании раскаленной нити, как источника наночастиц катализатора в реакционной камере [Насибулин А.Г. Разработка технологий получения наноразмерных порошков и углеродных нанотрубок методом химического осаждения из газовой фазы. Дисс. на соискание ученой степени доктора тех наук, Санкт-Петербург: Санкт-Петербургский технический университет, 2011 г.]. Нить выполнена из материала катализатора - железа или никеля. При пропускании через нее тока происходит ее резистивное нагревание, в результате чего она раскаляется, и с поверхности раскаленной нити испаряется вещество катализатора. Затем пары вещества катализатора охлаждаются и конденсируются, в результате чего образуются наночастицы катализатора. Полученные таким образом наночастицы катализатора смешивают в реакционной камере с источником углерода. В качестве источника углерода для синтеза одностенных углеродных нанотрубок используется монооксид углерода CO, а для получения многостенных УНТ - этанол C2H6O или октанол C8H18O. При соответствующих температурах происходит разложение источников углерода и рост углеродных наноструктур на поверхности наночастиц катализатора.

Этот способ, также как и описанный выше, имеет низкую производительность из-за небольших размеров реакционной камеры. Кроме того, нагрев рабочей смеси происходит внутри реакционной камеры по мере ее продвижения, а этот процесс трудно контролировать и, соответственно, управлять им.

Известен способ получения углеродных нанотрубок, в соответствии с которым в реакционной камере поддерживают температуру 500-1200°C и генерируют каталитический материал в форме пара, который далее конденсируется в объеме реакционной камеры с образованием свободных наночастиц катализатора, на поверхности которых образуются углеродные наноструктуры при разложении газообразных углеводородов [Патент США №8137653, МПК B01J 9/08, D01F 9/127].

Пары вещества, содержащего катализатор, получают при помощи электродугового разряда, который формируют между двумя электродами, по меньшей мере, один из которых выполнен в форме открытого резервуара, расположенного в реакционной камере и наполненного металлом, содержащим катализатор. Металл под действием электродугового разряда плавится, поэтому при осуществлении способа этот электрод, по меньшей мере, частично, находится в расплавленном состоянии и является источником паров вещества, содержащего катализатор.

В этом способе образование паров вещества, содержащего катализатор, и наночастиц катализатора происходит непосредственно в объеме реакционной камеры. В этой же камере происходит и формирование углеродных наноструктур. Как уже отмечалось выше, протекание таких разных по своей природе процессов в одном объеме затрудняет их контроль и оптимизацию. Соответственно, возникает проблема контроля свойств получаемых углеродных наноструктур.

Таким образом, существующие способы каталитического получения углеродных нанотрубок имеют недостатки, которые упомянуты выше. Следовательно, стоит задача устранения недостатков известных каталитических способов получения углеродных наноструктур, а также настоятельная потребность в относительно недорогом, но обеспечивающем высокий выход целевого продукта способе, быстрого и в больших объемах получения высококачественных углеродных наноструктур для удовлетворения нужд множества разнообразных областей их технологического применения.

Раскрытие изобретения

Изобретение решает задачу создания способа получения углеродных наноструктур и аппарата для его реализации, позволяющих производить углеродные наноструктуры в промышленных масштабах, при этом снизить степень их агломерации, снизить влияние стенок реакционной камеры на протекание процесса, а также повысить возможности управления процессом приготовления названных наноструктур.

Для решения этой задачи предлагается способ получения углеродных наноструктур путем разложения газообразных углеводородов в реакционной камере в присутствии катализатора и температуре 600-1200°C, включающий следующие стадии:

(а) получение рабочей смеси с температурой 400-1400°C, включающей наночастицы, содержащие вещество катализатора, несущий газ и газообразные углеводороды, причем наночастицы, содержащие вещество катализатора, имеют средний размер не более 100 нм, преимущественно 1-40 нм, и образуются путем конденсации паров или продуктов разложения химических соединений, содержащих вещество катализатора;

(б) введение рабочей смеси в реакционную камеру объемом не менее 0,03 м3, с расстоянием между ее противоположными стенками, или ее диаметром, не менее 0,1 м;

(в) выведение из реакционной камеры углеродных наноструктур в потоке газообразных продуктов разложения углеводородов;

(г) отделение углеродных наноструктур от газообразных продуктов разложения углеводородов путем, например, фильтрации.

Скорость ввода рабочей смеси в реакционную камеру поддерживают такой, чтобы время пребывания в ней названной смеси составляло 0,05-100 мин.

Для этого способа газообразные углеводороды, преимущественно, выбирают из ряда: природный газ, метан, этан, пропан, бутан, пентан, гексан, этилен, пропилен, алифатические углеводороды, или углеводороды, в которых количество атомов углерода находится в диапазоне от 1 до 10, или моно- или бициклические с сочлененными или изолированными кольцами ароматические углеводороды и олефины CxH2x, где x равно или 2, или 3, или 4, или другой газообразный углеводород, или углеводород с высоким давлением насыщенных паров, или этиловый спирт, или пары антрацена или антраценового масла, или смесь двух, трех и более из них.

Вещество катализатора для этого способа выбирают из ряда: переходный металл Группы 5В, переходный металл Группы 6В, переходный металл Группы 8, преимущественно железо, или смесь двух, трех или более элементов, относящихся к переходным металлам.

Для этого способа несущий газ, преимущественно, выбирают из ряда: инертный газ или водород, или азот, или аммиак, или углеводород, или пары спирта, или смесь двух, трех и более из них.

Наночастицы, содержащие вещество катализатора, могут включать зародыши углеродных наноструктур.

Пары, содержащие вещество катализатора, могут быть получены в камере испарения в атмосфере проточного газа путем электрического взрыва проволоки, содержащей вещество катализатора, при пропускании через нее импульса тока. Плотность тока при этом должна быть достаточной для перевода вещества проволоки в паровую фазу без образования жидких капель. Это происходит при плотности тока 104-107 А/мм2. Характерный диаметр проволоки может быть выбран в диапазоне 0,02 мм-0,5 мм, но не ограничен этими значениями. Оптимальные значения диаметра проволоки составляют 0,05-0,2 мм.

При этом проточный газ, преимущественно, выбирают из ряда: инертный газ, или углеводород, или азот, или пары спирта, или смесь двух, трех и более из них.

В одном варианте на стадии получения рабочей смеси проточный газ с наночастицами, содержащими вещество катализатора, может смешиваться с газообразными углеводородами и далее - с несущим газом. В этом случае проточным газом может быть либо инертный газ, либо азот, либо углеводород, либо их смесь.

В другом варианте на стадии получения рабочей смеси проточный газ с наночастицами, содержащими вещество катализатора, может смешиваться с несущим газом и далее - с газообразными углеводородами. В этом случае проточным газом является либо инертный газ, либо азот.

На стадии получения рабочей смеси проточный газ с наночастицами, содержащими вещество катализатора, может смешиваться с несущим газом. В этом случае проточным газом являются либо газообразные углеводороды, либо смесь углеводородов с инертным газом или азотом.

Пары, содержащие вещество катализатора, могут быть получены в камере испарения дуговым электрическим разрядом, который формируют между двумя электродами, по меньшей мере, один из которых содержит вещество катализатора. Этот электрод может быть выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора, и, по меньшей мере, частично расплавлен.

Электрод, содержащий вещество катализатора, плавится и испаряется под действием дугового разряда. Полученные пары конденсируются с образованием наночастиц, содержащих вещество катализатора. Материалом другого электрода может быть, например, графит. На стадии получения рабочей смеси несущий газ пропускают через камеру испарения, где он захватывает наночастицы, содержащие вещество катализатора, после чего его смешивают с газообразными углеводородами.

Пары, содержащие вещество катализатора, могут быть получены в камере испарения дуговым электрическим разрядом, который формируют между двумя электродами, каждый из которых выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора, и, по меньшей мере, частично, расплавлен. При этом камера разделена на две части, и каждый электрод находится в отдельной части, а названные части соединены между собой разрядным каналом, в который вводят плазмообразующий газ в форме вихревого потока. При этом названный плазмообразующий газ выбирают из ряда: газообразный углеводород, или инертный газ, или водород, или азот, или аммиак, или смесь, по меньшей мере, двух из них. На стадии получения рабочей смеси несущий газ пропускают через камеру испарения, где он захватывает наночастицы, содержащие вещество катализатора, после чего его смешивают с газообразными углеводородами.

В качестве источника вещества катализатора могут использоваться металлоорганические соединения: жидкие или твердые.

Жидким металлоорганическим соединением, преимущественно, является пентакарбонил железа, но изобретение этим не ограничивается, также могут использоваться другие пригодные вещества.

Твердое металлоорганическое соединение, преимущественно, выбирают из ряда: ферроцен, никелецен, кобальтоцен, но изобретение этим не ограничивается, также могут использоваться другие пригодные вещества.

В том случае, если металлоорганическое соединение жидкое, на стадии получения рабочей смеси жидкое металлоорганическое вещество испаряют, нагревая его, по меньшей мере, до температуры его кипения, а полученные пары нагревают, по меньшей мере, до температуры их разложения путем их смешения с несущим газом, предварительно нагретым до температуры 400-1400°C, или путем нагревания их с помощью нагревателей.

В том случае, если металлоорганическое соединение твердое, на стадии получения рабочей смеси металлоорганическое вещество предварительно расплавляют, нагревая его, по меньшей мере, до температуры его плавления, затем испаряют, нагревая его, по меньшей мере, до температуры его кипения, а полученные пары нагревают, по меньшей мере, до температуры их разложения. Нагрев до температуры разложения может быть обеспечен путем смешения паров с несущим газом, предварительно нагретым до температуры 400-1400°C, или путем нагревания их с помощью нагревателей.

Пары твердого металлоорганического соединения могут быть получены также путем распыления тонкодисперсного порошка этого соединения с помощью газа -распылителя с последующим нагреванием полученной порошково-газовой смеси до температуры кипения этого соединения. Затем полученные пары нагревают до температуры разложения металлорганического соединения. Если соединение способно разлагаться непосредственно из твердого состояния, то разложение металлоорганического соединения происходит, минуя стадию испарения - из твердой порошковой фазы. Нагрев до температуры разложения может быть обеспечен как стандартными нагревателями, так и путем смешивания с горячим несущим газом, предварительно нагретым до температуры 400-1400°C.

В порошково-газовую смесь, либо в смесь газа с парами металлоорганического соединения, могут вводиться газообразные углеводороды, например тиофен или другие серосодержащие соединения, или пары воды с целью оптимизации процесса разложения металлоорганического соединения и получения наночастиц катализатора оптимального размера. Чтобы снизить нагрузку на нагреватели, газообразные углеводороды могут быть предварительно нагреты до температуры 400°C и выше.

Несущий газ после смешения с парами металлоорганического соединения далее смешивают с газообразными углеводородами, получая в результате рабочую смесь.

Углеродные наноструктуры, осевшие, или сформировавшиеся на стенках реакционной камеры, могут быть удалены с помощью механических средств, например, таким средством может быть подвижно установленный скребок в форме кольца, расположенного внутри камеры, который при перемещении вдоль оси камеры снимает со стенок углеродные наноструктуры.

При необходимости рабочую смесь перед подачей в реакционную камеру дополнительно нагревают.

Реализация описанного способа может осуществляться в предлагаемом аппарате для получения углеродных наноструктур, включающем реакционную камеру, снабженную входом для рабочей смеси и выходом для продуктов разложения углеводородов, средство подготовки рабочей смеси, в состав которой входят наночастицы, содержащие вещество катализатора, несущий газ, газообразные углеводороды и фильтр для отделения углеродных наноструктур от газообразных продуктов разложения углеводородов, причем реакционная камера имеет объем не менее 0,03 м3 и величину расстояния между противоположными стенками реакционной камеры, или ее диаметр, не менее 0,1 м.

Средство подготовки рабочей смеси может быть выполнено в первом воплощении и включать камеру испарения, снабженную источником электрических импульсов, в которой расположена тонкая металлическая проволока, содержащая вещество катализатора, способная взрываться при пропускании через нее импульса электрического тока плотностью в диапазоне 104-107 А/мм2, при этом камера снабжена входом для проточного газа и выходом для его смеси с наночастицами, содержащими вещество катализатора, а также узел смешения названной смеси с газообразными углеводородами, или несущим газом.

Средство подготовки рабочей смеси может быть выполнено во втором воплощении и включать камеру испарения, содержащую два электрода, один из которых выполнен из материала, содержащего вещество катализатора, который способен плавиться и испаряться под действием дугового электрического разряда между названными электродами, причем камера снабжена входом для несущего газа и выходом для смеси несущего газа с наночастицами, содержащими вещество катализатора, а также узел смешения смеси несущего газа с названными наночастицами и газообразных углеводородов. При этом электрод, который выполнен из материала, содержащего вещество катализатора, способен плавиться и может иметь форму открытого резервуара, наполненного металлом.

Средство подготовки рабочей смеси может быть выполнено в третьем воплощении и включать камеру испарения, содержащую два электрода, каждый из которых выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора, и который способен плавиться и испаряться под действием дугового электрического разряда между названными электродами, причем камера разделена на две части, и каждый электрод расположен в отдельной части. При этом названные части камеры соединены между собой разрядным каналом, который снабжен входом для плазмообразующего газа, выполненным таким образом, что плазмообразующий газ образует в канале вихревой поток, при этом камера снабжена входом для несущего газа и выходом для смеси несущего газа с наночастицами, содержащими вещество катализатора, а также узел смешения смеси несущего газа с названными наночастицами и газообразных углеводородов.

Средство подготовки рабочей смеси может быть выполнено в четвертом воплощении и включать канал испарения и канал разложения жидкого металлоорганического соединения с последовательно расположенными нагревателями, вход для несущего горячего газа с наночастицами, содержащими вещество катализатора, и узел смешения их с газообразными углеводородами.

Такое же средство подготовки рабочей смеси, но для твердого металлоорганического соединения дополнительно снабжено камерой плавления металлоорганического соединения, соединенной с каналом испарения через дозатор.

Средство подготовки рабочей смеси может быть выполнено в пятом воплощении и включать контейнер для порошка металлоорганического соединения, соединенный с каналом распыления порошка, через дозатор, который, в свою очередь, соединен с каналом испарения порошка металлоорганического соединения, соединенным с каналом разложения металлоорганического вещества. Канал разложения металлоорганического вещества снабжен входом для несущего газа и выходом для несущего газа с наночастицами, содержащими вещество катализатора. Этот выход соединен с узлом смешения, который также имеет вход для углеводородов и выход для рабочей смеси.

Реакционная камера может быть снабжена средством очистки стенок от наноструктур, осевших или сформировавшихся на стенках реакционной камеры.

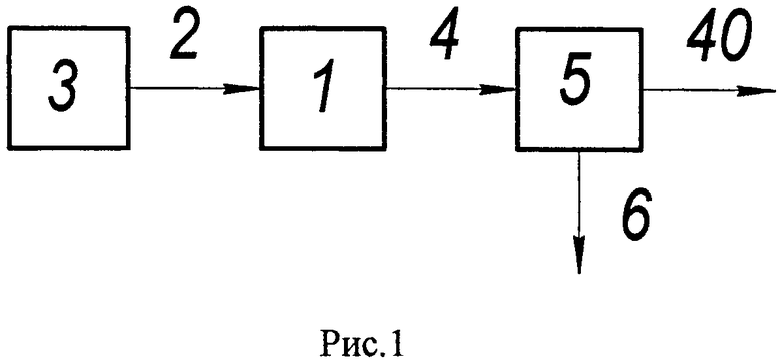

На Рис.1 изображена общая схема аппарата для получения углеродных наноструктур и воплощенного в нем способа, где: 1 - реакционная камера, 2 - рабочая смесь, 3 - средство подготовки рабочей смеси, 4 - продукты разложения углеводородов, 5 - фильтр, 6 - углеродные наноструктуры, 40 - газообразные отходы.

Процесс осуществляют следующим способом:

В средстве подготовки рабочей смеси 3 осуществляется смешение сформированных ранее таких газовых потоков, чтобы в результате получить смесь, содержащую несущий газ, наночастицы, содержащие вещество катализатора, и газообразные углеводороды. Температуру этой смеси поддерживают в интервале 400-1400°C. В том случае, если рабочая смесь в средстве подготовки рабочей смеси 3 имеет более низкую температуру, ее дополнительно нагревают. Входящие в состав рабочей смеси наночастицы, содержащие вещество катализатора, имеют средний размер не более 100 нм, преимущественно 1-40 нм, и образуются путем конденсации паров или продуктов разложения химических соединений, содержащих вещество катализатора.

Подготовленную рабочую смесь 2, имеющую указанную выше температуру, подают в реакционную камеру 1, объемом не менее 0,03 м3 при расстоянии между противоположными стенками этой реакционной камеры, или ее диаметре не менее 0,1 м. Рабочую смесь подают с такой скоростью, чтобы время ее пребывания в названной камере составляло 0,05-100 мин. Преимущественное время пребывания составляет 10 секунд.

Для уменьшения влияния стенок камеры на процесс формирования углеродных наноструктур необходимо минимизировать число столкновений молекул со стенками. Это достигается увеличением размера реакционной камеры до таких значений, когда большая часть частиц газа за время пребывания в ней не успевает столкнуться со стенкой. Это, в свою очередь, достигается при условиях, когда расстояние между ближайшими стенками или диаметр камеры (d), по крайней мере, существенно больше характерной длины диффузии (L) молекул смеси за время пребывания смеси в реакционной камере (t), то есть d>L. Величину L можно оценить по известной формуле L=(D·t)0,5, где D - коэффициент диффузии. Характерная величина коэффициента диффузии для газов при температуре в реакционной камере около 900°C составляет D≈10-4 м2/с. Тогда для времени пребывания газовой смеси t=10 с получается длина диффузии L=10-1 м, или величина расстояния между противоположными стенками реакционной камеры, или ее диаметр должен быть не менее 0,1 м. Желательно, чтобы это расстояние или диаметр камеры был не менее 0,3 м. Соответственно, при такой величине минимального расстояния между стенками, или такой величине диаметра камеры ее объем должен быть не менее 0,03 м3.

В реакционной камере 1 при температуре 600-1200°C происходит разложение газообразных углеводородов, входящих в состав рабочей смеси 2, с образованием свободного углерода, который формируется в углеродные наноструктуры, например углеродные нанотрубки на поверхности наночастиц катализатора. Сформированные наноструктуры вместе с газом, состоящим из продуктов разложения углеводородов и остатков несущего газа 4, выводят из реакционной камеры.

Газообразные углеводороды, используемые в способе, преимущественно, относятся к группе, включающей: метан, этан, пропан, бутан, пентан, гексан, этилен, пропилен, алифатические углеводороды, или углеводороды, в которых количество атомов углерода находится между 1 и 10 (т.е. 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10), или моно- или бициклические ароматические углеводороды и олефины CxH2x (где x равно 2, 3, или 4), или пары антрацена, или антраценового масла, или другой газообразный углеводород, или углеводород с высоким давлением насыщенных паров, этиловый спирт или смеси таковых. Газообразные углеводороды служат исходным материалом для получения углеродных наноструктур.

Для выделения углеродных наноструктур, как конечного продукта 6, требуется отделить твердую фазу от газообразной фазы 40, пропустив продукты разложения углеводородов через фильтр 5, или циклон, или другое эквивалентное средство. Продукты разложения углеводородов перед отделением твердой фазы от газообразной могут предварительно охлаждаться.

Для протекания процесса необходимо, чтобы в реакционную камеру поступали свободные наночастицы вещества, содержащего катализатор. Эти частицы могут быть как соединением вещества катализатора с другими химическими веществами, так и чистым веществом, например, железом. Поступление наночастиц в реакционную камеру происходит в потоке рабочей смеси. Наночастицы, содержащие вещество катализатора, имеют средний размер не более 100 нм, преимущественно 1-40 нм. Такие наночастицы получают на стадии подготовки рабочей смеси конденсацией паров или продуктов разложения химических соединений, содержащих вещество катализатора. Упомянутые пары или продукты разложения, содержащие вещество катализатора, получают на стадии подготовки рабочей смеси с помощью различных по своей конструкции устройств.

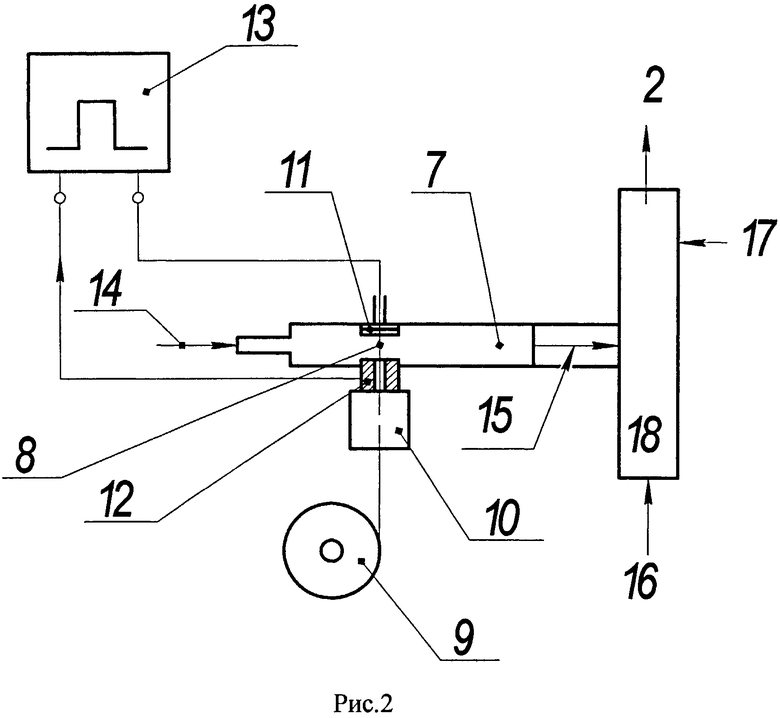

На Рис.2 изображено средство подготовки рабочей смеси в первом воплощении, где: 2 - рабочая смесь, 7 - камера испарения, 8 - проволока, 9 - катушка для проволоки, 10 - средство подачи проволоки, 11 - высоковольтный электрод, 12 - электрод, 13 - генератор высоковольтных импульсов, 14 - проточный газ, 15 - проточный газ с наночастицами вещества катализатора, 16 - несущий газ, 17 - газообразные углеводороды, 18 - узел смешения.

В этом средстве подготовки рабочей смеси 2 наночастицы, содержащие вещество катализатора, получают электрическим взрывом тонкой металлической проволоки 8, имеющей в своем составе вещество катализатора, путем пропускания через нее импульса тока. Величина плотности электрического тока, пропускаемого через названную проволоку при электрическом взрыве, составляет 104-107 А/мм2. Источником импульсов тока является генератор высоковольтных импульсов 13. Проволока может быть полностью изготовлена из вещества катализатора или может содержать смесь катализатора и других веществ.

Проволока расположена в камере испарения 7. Она намотана на катушку 9, которая управляется средством для подачи проволоки 10. Взрываемая часть проволоки помещается между высоковольтным электродом 11 и другим электродом системой 12. При подаче между электродами импульса от генератора высоковольтных импульсов проволока взрывается с образованием паров, содержащих вещество катализатора. Одновременно в камеру испарения подают проточный газ 14, в атмосфере которого происходит конденсация паров вещества, содержащего катализатор с образованием его наночастиц. Проточный газ с наночастицами вещества, содержащего катализатор 15 из камеры испарения поступает в узел смешения 18, где он сначала смешивается с несущим газом 16. Далее несущий газ с наночастицами, содержащими вещество катализатора, смешивается с газообразными углеводородами 17, которые могут быть предварительно нагреты до температуры 400°C, или выше. В итоге в узле смешения 18 происходит перемешивание всех ингредиентов, и готовая рабочая смесь 2 поступает в реакционную камеру.

По другому варианту подготовки рабочей смеси проточный газ с наночастицами вещества катализатора 15 вначале смешивается с газообразными углеводородами, а затем - с несущим газом.

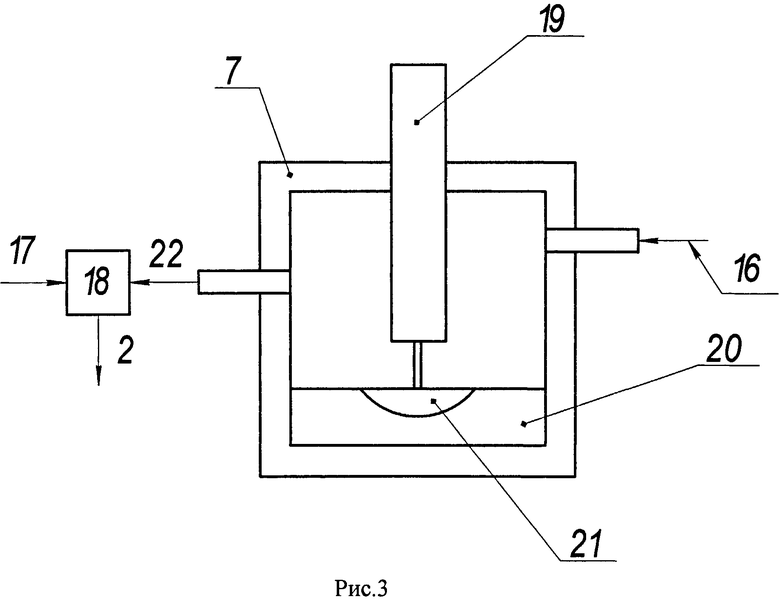

На Рис.3 изображено средство подготовки рабочей смеси во втором воплощении, где:

2 - рабочая смесь, 7 - камера испарения, 16 - несущий газ, 17 - газообразные углеводороды, 18 - узел смешения, 19 - твердый электрод, 20 - частично расплавленный электрод, 21 - расплавленная часть электрода, 22 - несущий газ с наночастицами, содержащими вещество катализатора.

В этом средстве подготовки рабочей смеси наночастицы, содержащие вещество катализатора, получают с помощью дугового электрического разряда между двумя электродами 19 и 20. Электрод 20 выполнен в форме резервуара, наполненного материалом, способным плавиться под действием электрической дуги и содержащего в своем составе вещество катализатора. Оба электрода размещены в камере испарения 7 напротив друг друга. При возникновении электрического разряда между ними электрод 20 начинает плавиться с образованием паров вещества катализатора. Эти пары поступают в объем камеры испарения. Одновременно в камеру испарения подают несущий газ 16, в атмосфере которого пары вещества катализатора конденсируются с образованием наночастиц, содержащих вещество катализатора. Несущий газ с наночастицами, содержащими вещество катализатора 22, выходит из камеры испарения и поступает в узел смешения 18.

В узел смешения подают также газообразные углеводороды 17, которые могут быть предварительно нагреты до температуры, не превышающей температуру пиролиза, желательно не менее чем до 400°C. Смесь, полученная в узле смешения, является рабочей смесью 2 и ее подают в реакционную камеру.

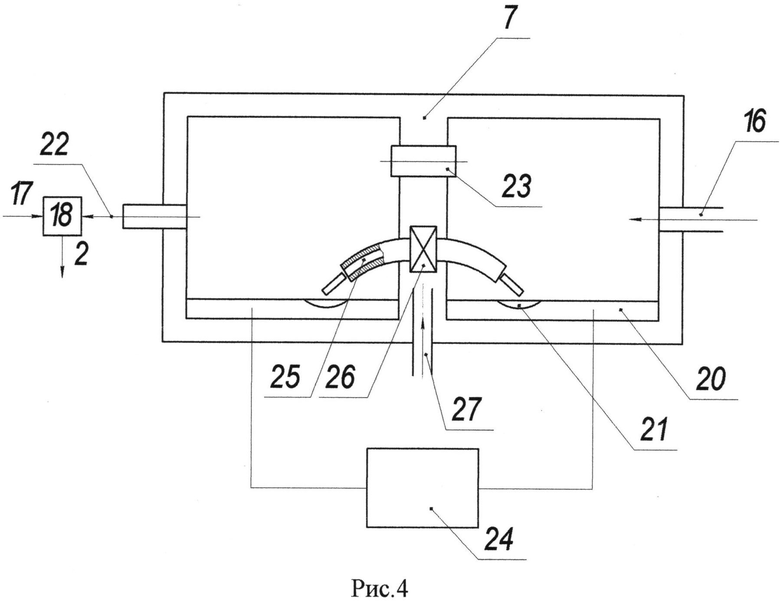

На Рис.4 изображено средство подготовки рабочей смеси в третьем воплощении, где:

2 - рабочая смесь, 7 - камера испарения, 16 - несущий газ, 17 - газообразные углеводороды, 18 - узел смешения, 20 - частично расплавленный электрод, 21 - расплавленная часть электрода, 22 - несущий газ с наночастицами, 23 - газовый канал между частями камеры испарения, 24 - источник электроэнергии, 25 - разрядный канал, 26 - вихревая камера, 27 - плазмообразующий газ.

В этом средстве подготовки рабочей смеси наночастицы, содержащие вещество катализатора, получают с помощью дугового электрического разряда между двумя частично расплавленными электродами 20.

В камере испарения 7 расположены два электрода, каждый из которых выполнен в форме резервуара, наполненного материалом, содержащим в своем составе вещество катализатора, или это может быть непосредственно само вещество катализатора, например железо.

Это устройство содержит два электрода 20, расположенных в отдельных частях камеры испарения 7. Оба электрода выполнены в форме открытых резервуаров, наполненных материалом, содержащим вещество катализатора, или непосредственно катализатором. Оба электрода способны плавиться и испаряться под действием дугового электрического разряда. Две части камеры испарения 7 соединены между собой газовым каналом 23 и разрядным каналом 25, в который подается плазмообразующий газ 27 для поддержания в этом канале электрической дуги. В разрядный канал через вход, выполненный в центре канала, подается плазмообразующий газ 27 таким образом, чтобы образовать вихревое движение газа. Это позволяет сформировать устойчивый электрический дуговой разряд в разрядном канале. Плазмообразующий газ вводят в разрядный канал в форме вихревого потока при помощи стандартных и хорошо известных методов. Например, плазмообразующий газ может быть введен в разрядный канал тангенциально с целью формирования вихревого течения, стабилизирующего дуговой разряд. Упомянутый плазмообразующий газ может содержать в своем составе газообразный углеводород, или инертный газ, или один, или несколько газов из ряда: азот, водород, аммиак.

Камера испарения снабжена входом для несущего газа 16, в атмосферу которого испаряется вещество, содержащее катализатор, и выходом для несущего газа с наночастицами вещества катализатора 22. Оба электрода могут быть полностью изготовлены из вещества катализатора или могут содержать смесь катализатора и других веществ. Электрод может содержать более чем 20%, более чем 30%, более чем 40%, более чем 50%, более чем 60%, более чем 70%, более чем 80%, более чем 90%, более чем 95% и так вплоть до почти 100% вещества катализатора. Пары, содержащие вещество катализатора, полученные испарением электродов под действием электрического разряда, конденсируются в атмосфере несущего газа. Электрод может быть полностью изготовлен из вещества катализатора, или может содержать смесь катализатора и других веществ.

Из камеры испарения 7 несущий газ с наночастицами 22 поступает в узел смешения 18, где смешивается с газообразными углеводородами, предварительно нагретыми не менее чем до 400°C. Следует заметить, что газообразные углеводороды могут иметь и иную, более низкую температуру, или вообще быть не нагретыми. Однако при нагретых углеводородах процесс подготовки рабочей смеси сокращается. Подготовленную таким образом рабочую смесь 2 направляют в реакционную камеру.

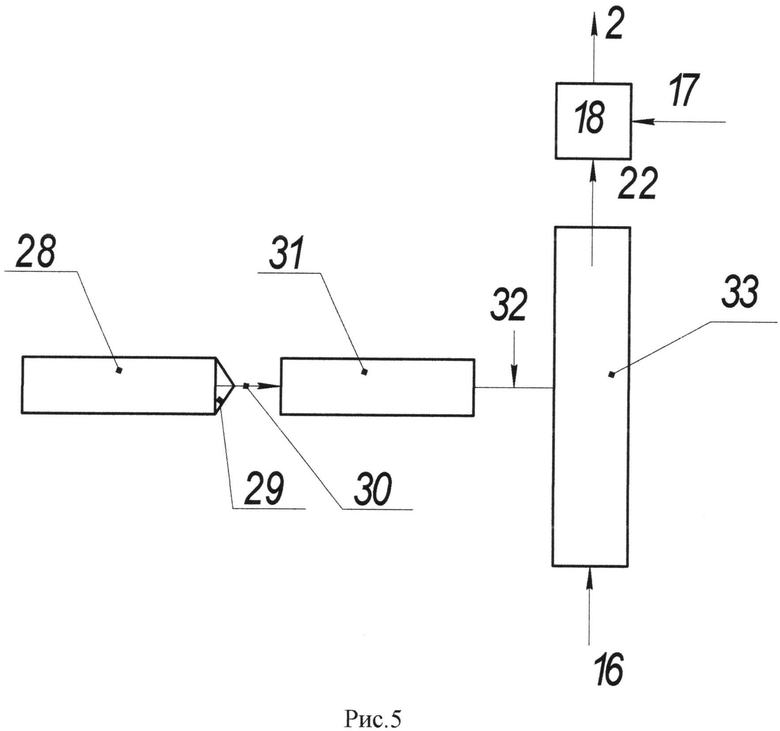

На Рис.5 изображено средство подготовки рабочей смеси в четвертом воплощении, где:

16 - несущий газ, 17 - газообразные углеводороды, 18 - узел смешения, 22 - несущий газ с наночастицами, 28 - камера плавления металлоорганического соединения, 29 - дозатор, 30 - расплавленное металлоорганическое соединение, 31 - канал испарения металлоорганического соединения, 32 - пары металлоорганического вещества, 33 - канал разложения металлоорганического соединения.

В этом средстве подготовки реакционной смеси для получения наночастиц, содержащих вещество катализатора, используются твердые металлоорганические соединения. Исходное твердое металлоорганическое вещество, например ферроцен (C5H5)2Fe, расплавляют в камере плавления 28, в которой температура, необходимая для плавления обеспечивается нагревателями. Из камеры плавления расплавленное металлоорганическое соединение 30 поступает в канал испарения 31 через дозатор 29, который позволяет регулировать скорость подачи вещества. Камера плавления может быть выполнена в форме шприца. В этом случае она дополнительно выполняет и функцию дозатора. Плавление происходит в объеме шприца при нагревании вещества до соответствующих температур с помощью нагревателей. Дозирование происходит при равномерном перемещении поршня шприца, в результате чего расплавленное вещество выдавливается в канал испарения 31. В канале испарения 31 расплавленное металлоорганическое соединение нагревают до температуры кипения с помощью нагревателей.

В процессе кипения образуются пары металлоорганического вещества 32. Эти пары поступают в канал разложения 33, где смешивается с горячим несущим газом 16. Каналы испарения и разложения могут быть выполнены как единое целое. В этом случае канал испарения и разложения снабжен входом для несущего газа. В канале разложения поддерживают температуру не ниже температуры разложения металлорганического вещества. Температуру в каналах поддерживают с помощью нагревателей. Температура несущего газа, поступающего в камеру 600-1400°C. В атмосфере несущего газа происходит разложение металлоорганического соединения, а продукты разложения, содержащие вещество катализатора, конденсируются в наночастицы, например, при разложении ферроцена формируются наночастицы, содержащие железо. Несущий газ, содержащий наночастицы 22, далее следует в узел смешения, где он смешивается с предварительно нагретыми газообразными углеводородами. Полученная в результате смешивания рабочая смесь 2 поступает в реакционную камеру, где протекают описанные выше процессы.

Это средство для подготовки рабочей смеси может быть модифицировано для жидких металлоорганических соединений. В случае, если в способе используются жидкие металлоорганические соединения, надобность в камере плавления отпадает, а жидкое металлоорганическое соединение сразу поступает в канал испарения и разложения. В остальном схема подготовки рабочей смеси остается прежней.

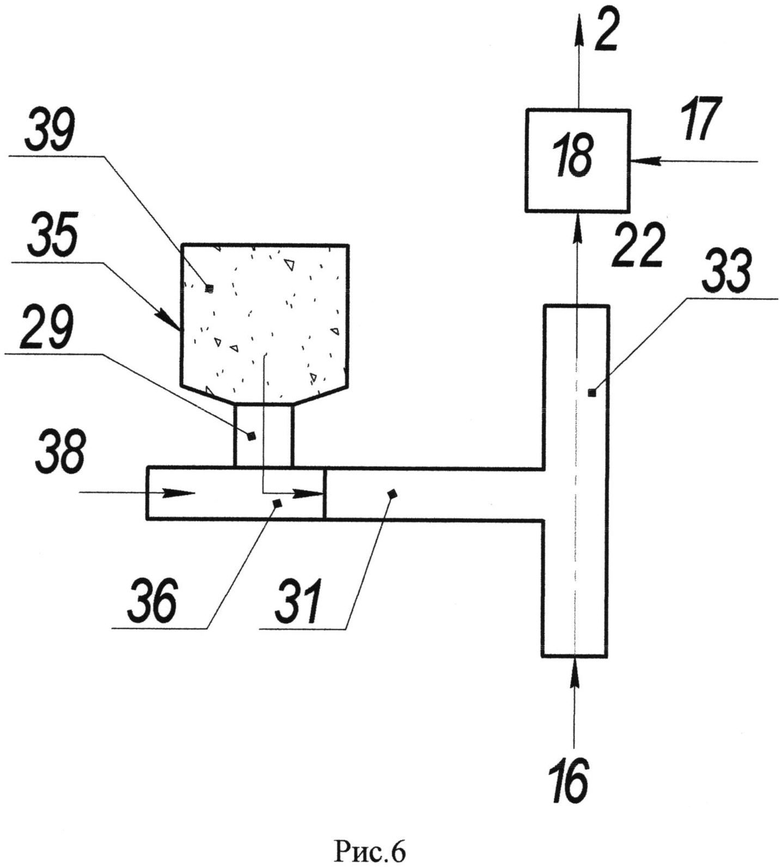

На Рис.6 изображено средство подготовки рабочей смеси в пятом воплощении, где:

16 - несущий газ, 17 - газообразные углеводороды, 18 - узел смешения, 22 - несущий газ с наночастицами, 29 - дозатор, 31 - канал испарения металлоорганического соединения, 33 - канал разложения металлоорганического соединения, 35 - контейнер для порошка металлоорганического соединения, 36 - канал распыления металлоорганического соединения, 38 - газ-распылитель, 39 - порошок металлоорганического соединения,

В этом средстве подготовки реакционной смеси для получения наночастиц, содержащих вещество катализатора, используются твердые металлоорганические соединения, которые представлены в виде тонкодисперсного порошка.

Мелкодисперсный порошок металлоорганического соединения 39 помещают в контейнер для порошка металлоорганического соединения 35. Из контейнера порошок через дозатор 29 поступает в канал распыления 36, через который продувается газ-распылитель 38, распыляющий частицы порошка. Газ-распылитель, преимущественно является инертным газом, или тем же газом, что и несущий газ. Вместе с газом порошок поступает в канал испарения 31, где он нагревается и испаряется. Далее пары порошка поступают в канал разложения 33, через который также продувается несущий газ 16. В канале разложения металлоорганическое соединение разлагается за счет высоких температур стенок канала и нагретого несущего газа 16. После разложения металлоорганического вещества в несущем газе происходит конденсация наночастиц, содержащих вещество катализатора. Несущий газ с названными наночастицами 22 поступает в узел смешения 18, куда также подаются газообразные углеводороды 17. Полученную рабочую смесь 2 далее направляют в реакционную камеру.

По такому же принципу возможно использование жидких металлоорганических соединений, только в этом случае вместо тонкодисперсного порошка, распыляемого газом, используется жидкий аэрозоль.

Приведенные выше воплощения средства подготовки рабочей смеси позволяют получать рабочую смесь с наночастицами, содержащими вещество катализатора, со средним размером не более 100 нм, преимущественно 1-40 нм. Следует отметить, что средства подготовки рабочей смеси могут иметь и иные воплощения, не описанные здесь.

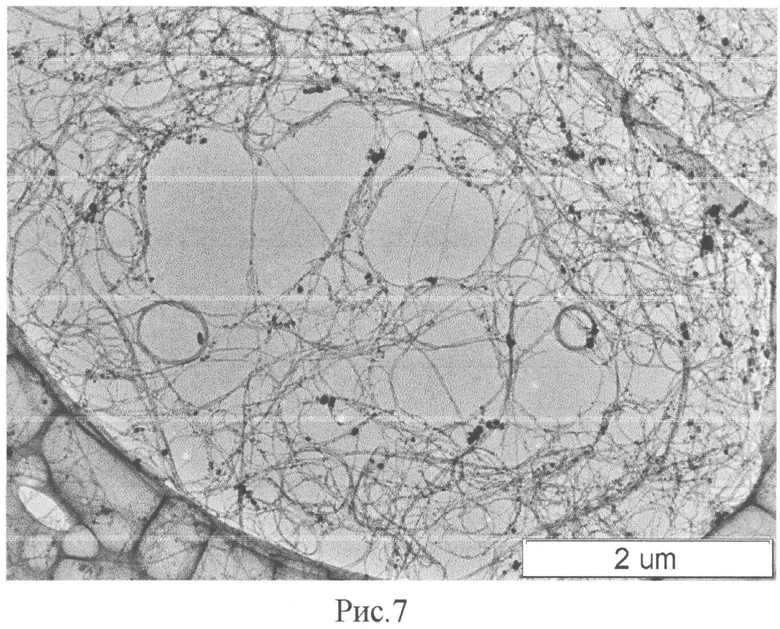

Углеродные наноструктуры, получаемые изложенным здесь способом показаны на Рис.7, они имеют хорошее качество, низкую агломерацию и могут изготавливаться в промышленных масштабах. При этом возможно управление процессом их приготовления.

Краткое описание чертежей

На Рис.1 приведена схема осуществления способа и реализующего его аппарата.

На Рис.2 приведен первый вариант воплощения средства подготовки рабочей смеси.

На Рис.3 приведен второй вариант воплощения средства подготовки рабочей смеси.

На Рис.4 приведен третий вариант воплощения средства подготовки рабочей смеси.

На Рис.5 приведен четвертый вариант воплощения средства подготовки рабочей смеси.

На Рис.6 приведен пятый вариант воплощения средства подготовки рабочей смеси.

На Рис.7 приведены фотографии наноматериала, полученного описанным способом.

Лучший вариант воплощения изобретения

Пример 1

Получение углеродных наноструктур осуществляется в соответствии со схемой, представленной на Рис.1.

Средство подготовки рабочей смеси 3 схематично показано на Рис.2. Оно включает камеру испарения 7, проволоку 8, катушку для проволоки 9, средство подачи проволоки 10, высоковольтный электрод 11, электродную систему 12, генератор высоковольтных импульсов 13, узел смешения 18.

Проволоку 8 из низкоуглеродистой стали диаметром 0,08 мм располагают в камере испарения 7, как показано на Рис.2. Проволока намотана на катушку 9, откуда ее сматывают и подают через средство подачи проволоки 10 так, чтобы она достигала высоковольтного электрода 11. Затем с помощью генератора электрических импульсов 12 между высоковольтным электродом и электродной системой 12 через участок проволоки, проходящий через камеру, пропускают электрический импульс с величиной тока 700 А за время ~200 нс. При этом происходит взрыв участка проволоки, который сопровождается переводом материала проволоки в пары металлов, включая пары железа. Одновременно через камеру испарения 7 пропускают проточный газ 14 - смесь азота с метаном в объемном соотношении 5:1 с расходом 5 м3/ч. Пары металла конденсируются в наночастицы, содержащие железо, которые и являются наночастицами катализатора. Сконденсированные наночастицы с потоком проточного газа 15 направляют в узел смешения 18, где их смешивают с несущим газом 16 - азотом, нагретым до температуры 1200°C с расходом 35 м3/ч, а также с газообразным углеводородом 17 -метаном, нагретым до температуры 500°C с расходом 4 м3/ч.

Смешанную в узле смешения рабочую смесь 2 подают в реакционную камеру, имеющую объем 0,2 м3 и диаметр 0,3 м. В реакционной камере поддерживают температуру 910°C. В результате каталитического разложения метана на наночастицах железа происходит рост углеродных наноструктур. Продукты разложения подвергают фильтрации с получением углеродного наноматериала. Полученный наноматериал содержит одностенные и двустенные нанотрубки, как показано на Рис.7.

Пример 2

Получение углеродных наноструктур осуществляют в соответствии со схемой, представленной на Рис.1.

Схема средства подготовки рабочей смеси 3 показана на Рис.2. Наночастицы, содержащие вещество катализатора, получают в камере испарения 7.

В камере испарения 7 расположены два электрода, один из которых - твердый, выполненный из графита 8, а второй выполнен в форме открытого резервуара, наполненного материалом, содержащим вещество катализатора 9. Материалом, наполняющим резервуар, является углеродная сталь марки Ст.3. Материалом резервуара являлся графит. При подаче на электроды напряжения возникает дуговой разряд, в котором поддерживают ток 50 А. При этом происходит плавление стали в резервуаре и его испарение с образованием паров железа. Одновременно через вход в камеру подают несущий газ 16 - азот с расходом 10 м3/ч, в атмосфере которого пары железа конденсируются в форме наночастиц с характерным средним размером около 10 нм. Затем несущий газ с наночастицами железа 21 подают в узел смешения 18, куда также подают газообразные углеводороды 17 - метан с расходом 8 м3/ч, который предварительно нагревают до температуры 500°C в нагревателе. Затем полученную смесь смешивают с прогретым до температуры 1150°C несущим газом 16, который также подают в узел смешения с расходом 30 м3/ч. В результате перемешивания в узле смешения получают рабочую смесь 2, состоящую из несущего газа, наночастиц, содержащих вещество катализатора, и углеводородов.

Рабочую смесь, имеющую температуру 940°C, подают в реакционную камеру 1, имеющую объем 0,2 м3 и диаметр 0,3 м. В реакционной камере поддерживают температуру 920°C. Время пребывания рабочей смеси в реакционной камере приблизительно составляет 3 мин. В результате каталитического разложения метана происходит рост углеродных нанотрубок на наночастицах катализатора и образуется водород. Продукты разложения метана выводят из камеры через выход реакционной камеры и после охлаждения пропускают через фильтр, отделяя твердую составляющую продуктов разложения.

Пример 3

Получение наноструктур осуществляют в соответствии со схемой, представленной на Рис.1.

Средство подготовки рабочей смеси 3 схематично показано на Рис.4.

Наночастицы, содержащие вещество катализатора, получают в камере испарения.

В камере испарения 7 расположены два электрода 20, выполненные в форме резервуара, наполненного материалом, содержащим в своем составе вещество катализатора. Материалом, наполняющим резервуар, является углеродная сталь марки Ст.3.

При подаче на электроды напряжения от источника 24 возникает дуговой разряд, проходящий в разрядном канале 25, через который пропускают плазмообразующий газ 26 - азот в форме вихря, получаемого с помощью вихревой камеры 26, и в котором поддерживают ток 90 А. При этом происходит плавление стали в резервуарах электродов 21 и его испарение с образованием паров железа. Одновременно в камеру подают несущий газ 16, представляющий собой смесь водород и азота в мольном соотношении 3/40. Пары железа конденсируются в наночастицы. Затем несущий газ с наночастицами железа подают в узел смешения, куда также подают газообразные углеводороды 17 - метан, который предварительно нагревают до температуры 400°C в нагревателе 4. В результате перемешивания в узле смешения получают рабочую смесь.

Рабочую смесь 2, имеющую температуру 1100°C, подают в реакционную камеру 1, имеющую объем 1 м3 и диаметр 1 м. В реакционной камере поддерживают температуру 945°C. В результате каталитического разложения метана на наночастицах железа происходит рост углеродных нанотрубок. Продукты реакции пропускают через фильтр, где отделяют углеродный наноматериал от газа. Полученный наноматериал содержит наночастицы железа в углеродных оболочках с двумя и более количеством монослоев и одностенные и многостенные нанотрубки.

Пример 4

Получение наноструктур осуществляют в соответствии со схемой, представленной на Рис.1.

Средство подготовки рабочей смеси 3 схематично показано на Рис.5.

Ферроцен расплавляют в камере плавления 28, прогревая его с помощью нагревателей до температуры 300°C. Далее ферроцен с помощью дозатора 29 с расходом 20 г/ч в виде расплава подают в канал испарения 31, оснащенный нагревателями, где при температуре 400°C происходит его испарение. Далее пары ферроцена смешивают с горячим несущим газом 16 - азотом, подаваемым с расходом 8 м2/ч, имеющим температуру 1200°C, за счет чего происходит разложение ферроцена и далее - конденсация продуктов его разложения. В атмосфере несущего газа образуются наночастицы, содержащие атомы железа, со средним размером 5 нм.

Затем полученные наночастицы с потоком азота 22 поступают в узел смешения 18, куда подают также нагретый до температуры 490°C метан с расходом 1 м2/ч. Рабочая смесь, полученная в узле смешения 2, поступает в реакционную камеру объемом 0,2 м3, диаметром 0,3 м.

В реакционной камере поддерживают температуру 900°C. В результате каталитического разложения метана на наночастицах железа происходит рост углеродных наноструктур. Продукты разложения пропускают через фильтр, где осаждаются углеродные наноструктуры. Полученный наноматериал содержит одностенные и двустенные нанотрубки.

Пример 5

Получение наноструктур осуществляют в соответствии со схемой, представленной на Рис.1.

Средство подготовки рабочей смеси 3 схематично показано на Рис.6.

Тонкодисперсный порошок ферроцена 39 подают через дозатор 29 с расходом 8 г/ч в канал распыления 36, где его распыляют струей азота. Полученную порошково-газовую смесь подают в канал испарения 31, где ее нагревают до температуры 350°C. При этом порошок ферроцена испаряется. Полученную смесь паров ферроцена и азота подают в канал разложения 33, куда также подают несущий газ - азот 16 с расходом 30 м в час с температурой 1200°C. В потоке несущего газа происходит разложение ферроцена и образование наночастиц, содержащих атомы железа. Несущий газ с наночастицами 22 далее подают в узел смешения 18, куда также поступает нагретый до температуры 450°C метан 17 с расходом 3 м3 в час. Полученная в узле смешения рабочая смесь 2 поступает в реакционную камеру объемом 0,2 м3, диаметром 0,3 м, в которой поддерживают температуру 960°C. В результате каталитического разложения метана на наночастицах, содержащих железо, происходит рост углеродных наноструктур. Продукты реакции пропускают через фильтр, где отделяют углеродный наноматериал от газа. Полученный наноматериал содержит одностенные и двустенные нанотрубки.

Промышленная применимость

Рассмотренный способ и аппарат предназначены для получения углеродных наноструктур. Однако этот способ и аппарат представлены только в качестве примера и не могут ограничиваться только этой областью их применения. Если специально не оговаривается иное, отдельные аспекты и компоненты раскрытых здесь способов, систем и инструментального комплекса могут быть модифицированы, или были заменены известными, или пока неизвестными эквивалентами, которые могут быть разработаны в будущем, или такими, применимость которых в качестве заменителей может быть обнаружена в будущем. Описанные способ и аппарат могут также быть модифицированы для разнообразных областей применения, в то же время, не выходя за рамки объема и сущности заявленного изобретения, поскольку диапазон потенциальных областей их применения велик, они должны быть легко приспосабливаемыми ко многим вариантам таковых.

В свою очередь, что касается получаемых описанным способом и аппаратом наноструктур, то с ними связаны многие из перспективных направлений в материаловедении, нанотехнологиях, наноэлектронике, прикладной химии и др.

Так углеродные нанотрубки можно использовать в производстве адсорбентов, подложек катализаторов, неподвижных хроматографических фаз, различных композитных материалов. Использование их объясняется такими их свойствами, как механическая прочность, высокая электропроводность и теплопроводность.

Нанотрубка может использоваться как часть физического прибора, для чего она насаживается на острие сканирующего туннельного или атомного силового микроскопа в качестве идеальной иглы диаметром порядка нескольких атомов.

Очевидно, что необычные электрические свойства нанотрубок сделают их одним из основных материалов наноэлектроники. Уже сейчас созданы опытные образцы полевых транзисторов на основе одной нанотрубки. Прикладывая запирающее напряжение в несколько вольт, можно изменять проводимость однослойных нанотрубок на 5 порядков.

Еще одно применение трубок в наноэлектронике - создание полупроводниковых гетероструктур, т.е. структур типа металл/полупроводник или стык двух разных полупроводников.

Нанотрубки применяются в компьютерной индустрии. Например, созданы и опробованы прототипы тонких плоских дисплеев, работающих на матрице из нанотрубок. Зерно изображения таких дисплеев будет порядка микрона.

Ультратонкие пленки из одностенных углеродных нанотрубок используются для изготовления сенсоров в электронике.

Применений УНТ в биотехнологической отрасли в основном сосредоточено в области биосенсоров, биочипов, контроля действия и адресной доставки лекарств. В ближайшие десять лет развитие биосенсоров и применение в них нанотехнологий позволит осуществлять проектирование и изготовление миниатюрных анализаторов для клинического применения.

Углеродные нанотрубки могут быть использованы для замены пористого углерода в составе электрод-биполярных пластин в топливных элементах. Использование УНТ увеличивает проводимость и площадь поверхности электродов, а это означает, что можно уменьшить необходимое количество платинового катализатора.

Углеродные нанотрубки также используются в качестве поверхностей большой площади для накопления заряда и как основа для размещения наночастиц в нескольких типах солнечных элементов. Ведутся работы по использованию их для приложений в области энергосберегающего освещения.

Уже изготовлены образцы ламп на основе углеродных нанотрубок с использованием нитей и пленок из них. Результаты показывают, что такие лампы имеют сопоставимый с вольфрамовой лампой спектр видимого света, а средняя эффективность нитей из нанотрубок на 40% выше, чем у вольфрамовой нити при той же температуре.

Следует иметь в виду, что здесь приведена только небольшая доля возможных применений нанотрубок, Другие наноструктуры применяются как в тех же, что и нанотрубки областях, так и в иных, что позволяет предположить, что возможности их применения неисчерпаемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛЫЕ УГЛЕРОДНЫЕ НАНОЧАСТИЦЫ, УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2541012C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И АППАРАТ | 2017 |

|

RU2651148C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК И РЕАКТОР (ВАРИАНТЫ) | 2011 |

|

RU2478572C2 |

| СТРУКТУРА ИЗ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2573873C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА НА ОСНОВЕ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2013 |

|

RU2562278C2 |

| Способ получения углеродных нанотрубок | 2021 |

|

RU2798835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2465198C2 |

| УГЛЕРОДНОЕ НАНОВОЛОКНО И СПОСОБ ПОЛУЧЕНИЯ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК | 2014 |

|

RU2567628C1 |

| УДАЛЕНИЕ ЖЕЛЕЗА ИЗ УГЛЕРОДНЫХ НАНОТРУБОК И РЕЦИРКУЛЯЦИЯ МЕТАЛЛИЧЕСКОГО КАТАЛИЗАТОРА | 2021 |

|

RU2822481C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНЫХ НАНОТРУБОК ИЗ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2414418C2 |

Изобретения могут быть использованы при изготовлении композитов или катализаторов. В средстве 3 получают рабочую смесь 2 с температурой 400-1400°C, включающую наночастицы, содержащие вещество катализатора, несущий газ и газообразные углеводороды. Наночастицы, содержащие вещество катализатора, имеют средний размер не более 100 нм и образуются путем конденсации паров или продуктов разложения химических соединений, содержащих вещество катализатора. Рабочую смесь 2 вводят в реакционную камеру 1, имеющую объем не менее 0,03 м3 и расстояние между ее противоположными стенками или диаметр не менее 0,1 м, снабженную входом для рабочей смеси 2 и выходом для углеродных наноструктур в потоке газообразных продуктов разложения углеводородов 4. Углеродные наноструктуры 6 отделяют от газообразных отходов 40 в фильтре 5. Изобретения обеспечивают получение высококачественных углеродных наноструктур 6 с высоким выходом быстро и в больших объёмах. 2 н. и 34 з.п. ф-лы, 7 ил., 5 пр.

1. Способ получения углеродных наноструктур путем разложения газообразных углеводородов в реакционной камере в присутствии катализатора и температуре 600-1200°C, характеризующийся тем, что он включает следующие стадии:

(а) получение рабочей смеси, имеющей температуру 400-1400°C, включающей наночастицы, содержащие вещество катализатора, несущий газ и газообразные углеводороды, причем наночастицы, содержащие вещество катализатора, имеют средний размер не более 100 нм, преимущественно 1-40 нм, и образуются путем конденсации паров, или продуктов разложения химических соединений, содержащих вещество катализатора;

(б) введение рабочей смеси в реакционную камеру объемом не менее 0,03 м3 и расстоянием между ее противоположными стенками, или ее диаметром, не менее 0,1 м;

(в) выведение из реакционной камеры углеродных наноструктур в потоке газообразных продуктов разложения углеводородов;

(г) отделение углеродных наноструктур от газообразных продуктов разложения углеводородов.

2. Способ по п.1, характеризующийся тем, что скорость рабочей смеси на входе в реакционную камеру поддерживают такой, чтобы время пребывания в ней названной смеси составляло 0,05-100 мин.

3. Способ по п.1, характеризующийся тем, что газообразный углеводород выбирают из ряда: природный газ, метан, этан, пропан, бутан, пентан, гексан, этилен, пропилен, алифатические углеводороды, или углеводороды, в которых количество атомов углерода находится в диапазоне от 1 до 10, или моно- или бициклические с сочлененными или изолированными кольцами ароматические углеводороды и олефины CxH2x, где x равно или 2, или 3, или 4, пары антрацена, или антраценового масла, или другой газообразный углеводород, или углеводород с высоким давлением насыщенных паров, этиловый спирт; или смесь двух, трех и более из них.

4. Способ п.1, характеризующийся тем, что вещество катализатора выбирают из ряда переходных металлов: Группы 5В, Группы 6В, Группы 8, преимущественно, железо, или смесь двух, трех, или более переходных металлов.

5. Способ по п.1, характеризующийся тем, что несущий газ выбирают из ряда: инертный газ, или водород, или азот, или аммиак, или углеводород, или пары спирта, или смесь двух, трех и более из них.

6. Способ по п.1, характеризующийся тем, что наночастицы, содержащие вещество катализатора, включают зародыши углеродных наноструктур.

7. Способ по п.1, характеризующийся тем, что пары, содержащие вещество катализатора, получают в камере испарения в атмосфере проточного газа путем электрического взрыва проволоки, содержащей вещество катализатора, при пропускании через нее импульса тока плотностью 104-107 А/мм2.

8. Способ по п.7, характеризующийся тем, что проточный газ выбирают из ряда: инертный газ, углеводород или пары спирта, или смесь двух, трех и более из них.

9. Способ по п.7, характеризующийся тем, что на стадии получения рабочей смеси проточный газ с наночастицами, содержащими вещество катализатора, смешивают с газообразными углеводородами и затем эту смесь смешивают с несущим газом, причем проточным газом является инертный газ, или азот, или углеводород, или их смесь.

10. Способ по п.7, характеризующийся тем, что на стадии получения рабочей смеси проточный газ с наночастицами, содержащими вещество катализатора, смешивают с несущим газом и затем эту смесь смешивают с газообразными углеводородами, причем проточным газом является инертный газ или азот.

11. Способ по п.7, характеризующийся тем, что на стадии получения рабочей смеси проточный газ с наночастицами, содержащими вещество катализатора, смешивают с несущим газом, причем проточным газом являются газообразные углеводороды, или смесь углеводородов с инертным газом, или азотом.

12. Способ по п.1, характеризующийся тем, что пары, содержащие вещество катализатора, получают в камере испарения дуговым электрическим разрядом, который формируют между двумя электродами, по меньшей мере, один из которых выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора, и, по меньшей мере, частично расплавлен под действием дугового электрического разряда.

13. Способ по п.1, характеризующийся тем, что пары, содержащие вещество катализатора, получают в камере испарения дуговым электрическим разрядом, который формируют между двумя электродами, каждый из которых выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора, и, по меньшей мере, частично расплавлен под действием дугового электрического разряда, при этом камера разделена на две части, и каждый электрод находится в отдельной части, а названные части соединены между собой разрядным каналом, в который вводят плазмообразующий газ в форме вихревого потока.

14. Способ по п.13, характеризующийся тем, что плазмообразующий газ выбирают из ряда: газообразный углеводород или инертный газ, или водород, или азот, или аммиак, или смесь, по меньшей мере, двух из них.

15. Способ по п.12 или 13, характеризующийся тем, что на стадии получения рабочей смеси несущий газ пропускают через камеру испарения и затем смешивают с газообразными углеводородами.

16. Способ по п.1, характеризующийся тем, что на стадии получения рабочей смеси жидкое металлоорганическое вещество испаряют, нагревая его, по меньшей мере, до температуры его кипения, а полученные пары нагревают, по меньшей мере, до температуры их разложения.

17. Способ по п.1, характеризующийся тем, что на стадии получения рабочей смеси твердое металлоорганическое вещество расплавляют, нагревая его, по меньшей мере, до температуры его плавления, затем испаряют, нагревая его, по меньшей мере, до температуры его кипения, а полученные пары нагревают, по меньшей мере, до температуры его разложения.

18. Способ по п.1, характеризующийся тем, что на стадии получения рабочей смеси металлоорганическое вещество в форме тонкодисперсного порошка распыляют газом-распылителем и испаряют, нагревая полученную смесь, по меньшей мере, до температуры его кипения и разлагают его пары путем дальнейшего нагревания, по меньшей мере, до температуры его разложения.

19. Способ по п.16, или 17, или 18, характеризующийся тем, что пары металлорганического соединения нагревают до температуры его разложения путем их смешения с несущим газом, нагретым до температуры 400-1400°C.

20. Способ по п.19, характеризующийся тем, что пары металлоорганического соединения перед смешением с несущим газом предварительно смешивают с газообразными углеводородами.

21. Способ по п.20, характеризующийся тем, что газообразные углеводороды предварительно нагревают до температуры не ниже 400°C.

22. Способ по пп.16, 17 и 18, характеризующийся тем, что несущий газ после смешения с парами металлоорганического соединения смешивают с газообразными углеводородами.

23. Способ по п.16, характеризующийся тем, что жидким металлоорганическим соединением преимущественно является пентакарбонил железа.

24. Способ по п.17 или 18, характеризующийся тем, что металлоорганическое соединение преимущественно выбирают из ряда: ферроцен, никелецен, кобальтоцен.

25. Способ по п.1, характеризующийся тем, что углеродные наноструктуры, осевшие или сформировавшиеся на стенках реакционной камеры, удаляют с помощью механического средства.

26. Способ по п.1, характеризующийся тем, что рабочую смесь перед подачей в реакционную камеру нагревают.

27. Аппарат для получения углеродных наноструктур, включающий реакционную камеру, снабженную входом для рабочей смеси и выходом для продуктов разложения углеводородов, характеризующийся тем, что он содержит, по меньшей мере, одно средство подготовки рабочей смеси, включающей наночастицы, содержащие вещество катализатора, несущий газ и газообразные углеводороды, и фильтр для отделения углеродных наноструктур от газообразных продуктов разложения углеводородов, причем реакционная камера имеет объем не менее 0,03 м3 и минимальное расстояние между ее противоположными стенками, или диаметр, не менее 0,1 м.

28. Аппарат по п.27, характеризующийся тем, что средство подготовки рабочей смеси содержит камеру испарения, снабженную источником электрических импульсов, в которой расположена тонкая металлическая проволока, содержащая вещество катализатора, способная взрываться при пропускании через нее импульса электрического тока плотностью 104-107 А/мм2, при этом камера снабжена входом для проточного газа и выходом для его смеси с наночастицами, содержащими вещество катализатора, а также, по меньшей мере, одним узлом смешения названной смеси с газообразными углеводородами, или несущим газом.

29. Аппарат по п.27, характеризующийся тем, что средство подготовки рабочей смеси включает камеру испарения, содержащую два электрода, один из которых содержит вещество катализатора и способен плавиться и испаряться под действием дугового электрического разряда между названными электродами, причем камера снабжена входом для несущего газа и выходом для смеси несущего газа с наночастицами, содержащими вещество катализатора, а также узел смешения смеси несущего газа с названными наночастицами и газообразными углеводородами.

30. Аппарат по п.29, характеризующийся тем, что электрод содержащий вещество катализатора, выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора.

31. Аппарат по п.27, характеризующийся тем, что средство подготовки рабочей смеси включает камеру испарения, содержащую два электрода, каждый из которых выполнен в форме открытого резервуара, наполненного металлом, содержащим вещество катализатора, и который способен плавиться и испаряться под действием дугового электрического разряда между названными электродами, причем камера разделена на две части, и каждый электрод расположен в отдельной части, при этом названные части камеры соединены между собой разрядным каналом, который снабжен входом для плазмообразующего газа, выполненным таким образом, что плазмообразующий газ образует в канале вихревой поток, при этом камера снабжена входом для несущего газа и выходом для смеси несущего газа с наночастицами, содержащими вещество катализатора, а также узел смешения смеси несущего газа с названными наночастицами и газообразными углеводородами.

32. Аппарат по п.27, характеризующийся тем, что средство подготовки рабочей смеси включает канал испарения и канал разложения металлоорганического соединения, снабженные нагревателями, вход для несущего газа и выход для несущего газа с наночастицами, содержащими вещество катализатора, а также узел смешения его с газообразными углеводородами.

33. Аппарат по п. 27, характеризующийся тем, что средство подготовки рабочей смеси включает канал испарения и канал разложения металлоорганического соединения, снабженные нагревателями, вход для газообразных углеводородов и выход для смеси газообразных углеводородов с парами металлоорганического соединения, а также узел смешения их с несущим газом.

34. Аппарат по п. 32 или 33, характеризующийся тем, что средство подготовки рабочей смеси включает камеру плавления металлоорганического соединения, соединенную с каналом испарения и выполненную с возможностью дозированной подачи названного соединения в названный канал.

35. Аппарат по п. 27, характеризующийся тем, что средство подготовки рабочей смеси включает контейнер для порошка металлоорганического соединения, который соединен через дозатор с каналом распыления названного порошка, который соединен с каналом испарения металлоорганического соединения, который соединен с каналом разложения металлоорганического соединения, имеющим вход для несущего газа и выход для несущего газа с наночастицами, содержащими вещество катализатора, а также узел смешения их с газообразными углеводородами.

36. Аппарат по п. 27, характеризующийся тем, что реакционная камера снабжена средством очистки стенок от наноструктур, осевших или сформировавшихся на стенках реакционной камеры.

Авторы

Даты

2016-01-20—Публикация

2013-01-22—Подача