ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет на основании предварительной патентной заявки США № 62/980513 от 24 апреля 2020 года, полное содержание которой явным образом включено в настоящий документ посредством ссылки.

СВЕДЕНИЯ ОБ ИССЛЕДОВАНИЯХ ИЛИ РАЗРАБОТКАХ, ФИНАНСИРУЕМЫХ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

[0002] Это изобретение было сделано при поддержке правительства в рамках DE-AR0001017, присужденного DOE, офисом ARPA-E. Правительство имеет определенные права на данное изобретение.

ОБЛАСТЬ ТЕХНИКИ

[0003] Настоящее изобретение в целом относится к способам очистки углеродного наноструктурного материала, содержащего углеродные нанотрубки, путем удаления примесей, образующихся при его получении, таких как частицы металлического катализатора и аморфный углерод, без существенного повреждения или разрушения углеродных нанотрубок.

УРОВЕНЬ ТЕХНИКИ

[0004] Наночастицы железа, никеля и кобальта часто используются в качестве катализаторов для стимулирования процессов инициирования и роста углеродных нанотрубок. Это имеет место в большинстве способов синтеза углеродных нанотрубок, включающих выращивание «леса», плавающий слой, HIPCO, лазерную абляцию, дугу и химическое осаждение из паровой фазы с плавающим катализатором. Во многих из этих способов, включая химическое осаждение из паровой фазы с плавающим катализатором, наночастицы металла, которые оказались успешными при образовании углеродных нанотрубок, остаются присоединенными к созданной ими нанотрубке, а наночастицы металла, которые не оказались успешными, обычно потому, что они слишком велики или слишком малы, чтобы инициировать рост углеродных нанотрубок, захватываются как часть получаемого материала нанотрубок. После образования углеродной нанотрубки эти остаточные наночастицы металла не вносят полезного вклада в свойства углеродной нанотрубки, и фактически, обычно считаются паразитной массой или, что еще хуже, химически или физически нежелательными в полученном материале нанотрубок. Аналогичным образом, эти способы также влекут за собой получение меняющихся количеств углеродного материала в получаемом материале нанотрубок, который не находится в форме нанотрубок. В дальнейшем этот углеродный материал, не содержащий нанотрубок, называется «аморфным углеродом».

[0005] Удаление остаточных частиц металла и аморфного углерода без повреждения нанотрубок может быть трудным. Типичные способы включают отжиг в вакууме или инертном газе при высоких температурах (например, выше 1600°C), частичное окисление с последующим растворением открытого металла или оксида металла кислотами или реактивами травления, и удаление газовой фазы посредством реакции с галогенсодержащим газом. Каждый из этих способов может повредить нанотрубки, создавая дефекты, удаляя полезный углеродный материал или же графитизируя или иным образом изменяя сами нанотрубки.

[0006] Таким образом, существует потребность в эффективном и безопасном способе получения очищенных углеродных нанотрубок; в частности, данный способ должен эффективно удалять примеси аморфного углерода и металлического катализатора при низких или умеренных температурах и давлении без повреждения или разрушения углеродных нанотрубок.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Настоящее изобретение относится к способам очистки углеродных нанотрубок. Известные способы получения углеродных нанотрубок приводят к получению углеродного наноструктурного материала, который содержит углеродные нанотрубки в дополнение к примесям, включающим остаточные частицы металлического катализатора и некоторые количества небольших листов аморфного углерода, которые могут окружать частицы металлического катализатора и появляться на стороне углеродных нанотрубок. Способ очистки по настоящему изобретению по существу удаляет посторонний аморфный углерод, а также металлсодержащие остаточные частицы катализатора без повреждения или разрушения углеродных нанотрубок.

[0008] Таким образом, в соответствии с одним вариантом осуществления, настоящее изобретение относится к способу очистки углеродного наноструктурного материала, причем такой способ предусматривает стадии: (а) получения некоторого количества получаемого в процессе производства неочищенного углеродного наноструктурного материала, причем неочищенный углеродный наноструктурный материал содержит углеродные нанотрубки и по своей природе загрязнен частицами металлического катализатора и другими не содержащими наноторубок (т.е. аморфными) углеродными структурами; (b) окисления неочищенного углеродного наноструктурного материала путем воздействия диоксида углерода при повышенных температурах, где окисление удаляет не содержащие нанотрубок углеродные структуры с образованием обработанного диоксидом углерода углеродного наноструктурного материала и монооксида углерода; (c) подвергания обработанного диоксидом углерода углеродного наноструктурного материала воздействию потока газа, содержащего, по меньшей мере, монооксид углерода, полученный на стадии (b); (d) повышения температуры обработанного диоксидом углерода углеродного наноструктурного материала и потока газа от примерно 20°C до примерно 200°C с образованием очищенного углеродного наноструктурного материала и газообразного потока, содержащего летучие соединения металла; и (e) отведения газообразного потока от очищенного углеродного наноструктурного материала.

[0009] В других вариантах осуществления, после отведения газового потока от очищенного углеродного наноструктурного материала, его пропускают через конденсатор для конденсации летучих соединений металлов и отделения монооксида углерода. Затем металлические соединения могут быть восстановлены и рециркулированы в процесс формирования нового получаемого в процессе производства неочищенного углеродного наноструктурного материала, и монооксид углерода может быть рециркулирован в поток газа стадии (с).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

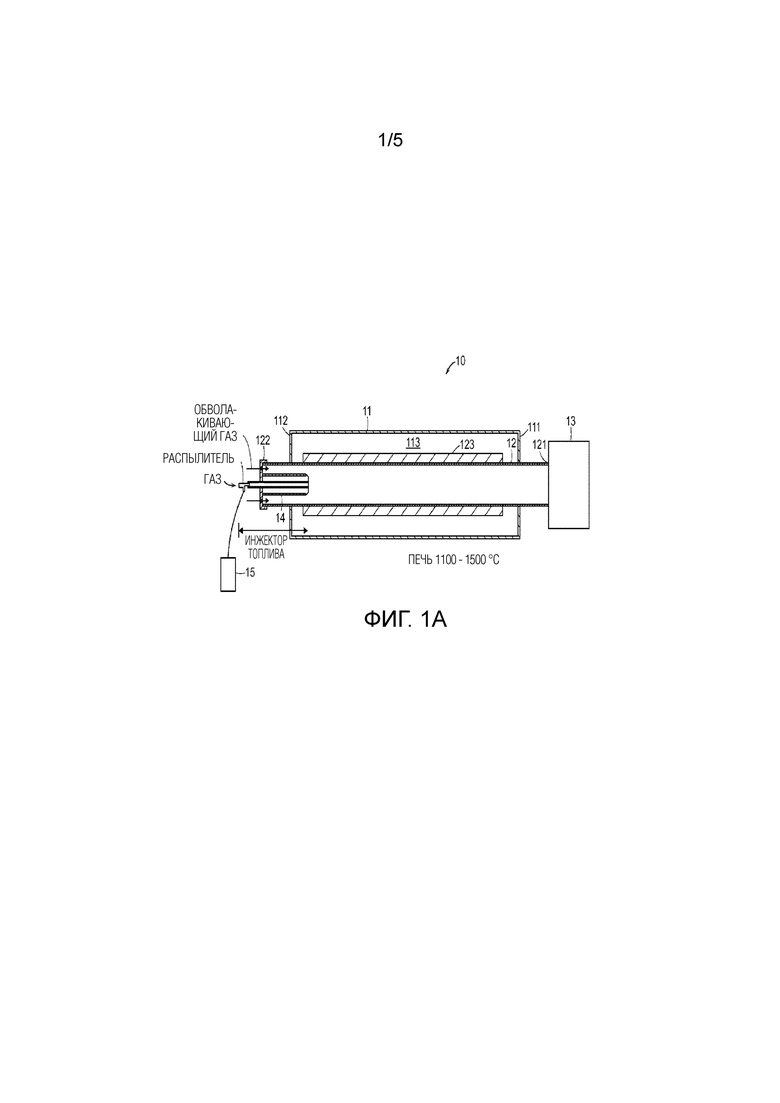

[0010] На фиг.1A представлена принципиальная схема системы химического осаждения из паровой фазы с плавающим катализатором для получения наноструктур в соответствии с вариантом осуществления настоящего изобретения;

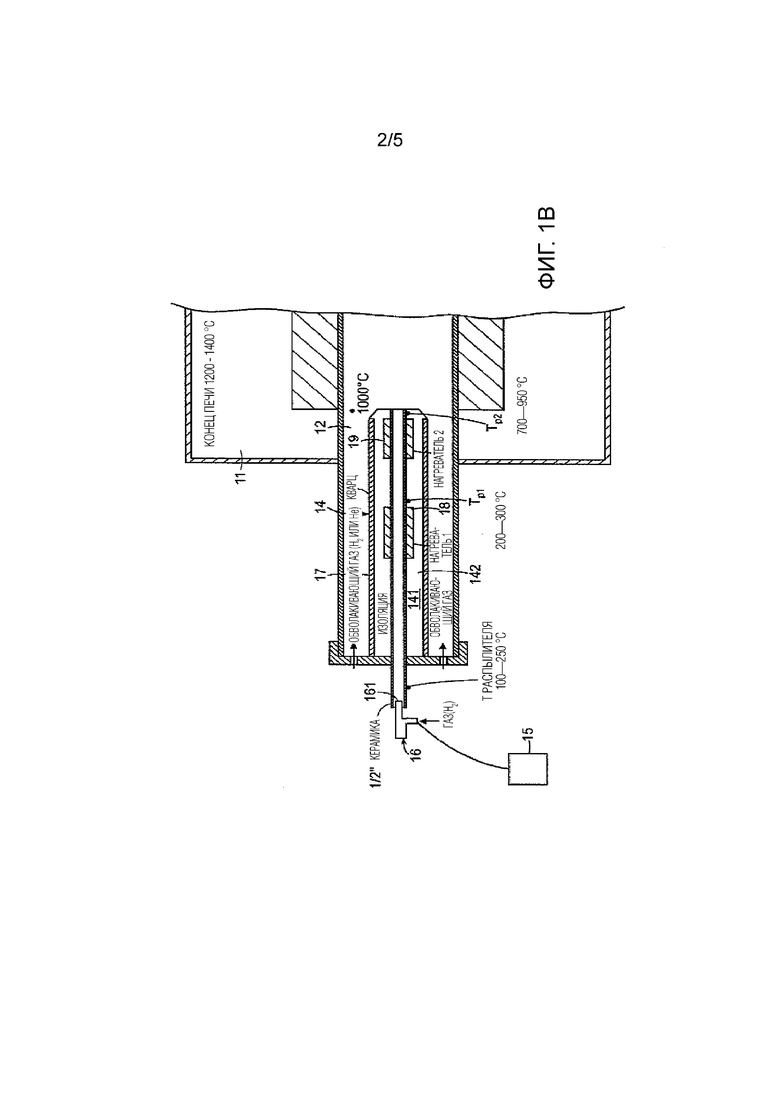

[0011] на фиг.1В представлена схематическая иллюстрация инжекторного устройства для использования вместе с системой, показанной на фиг.1А;

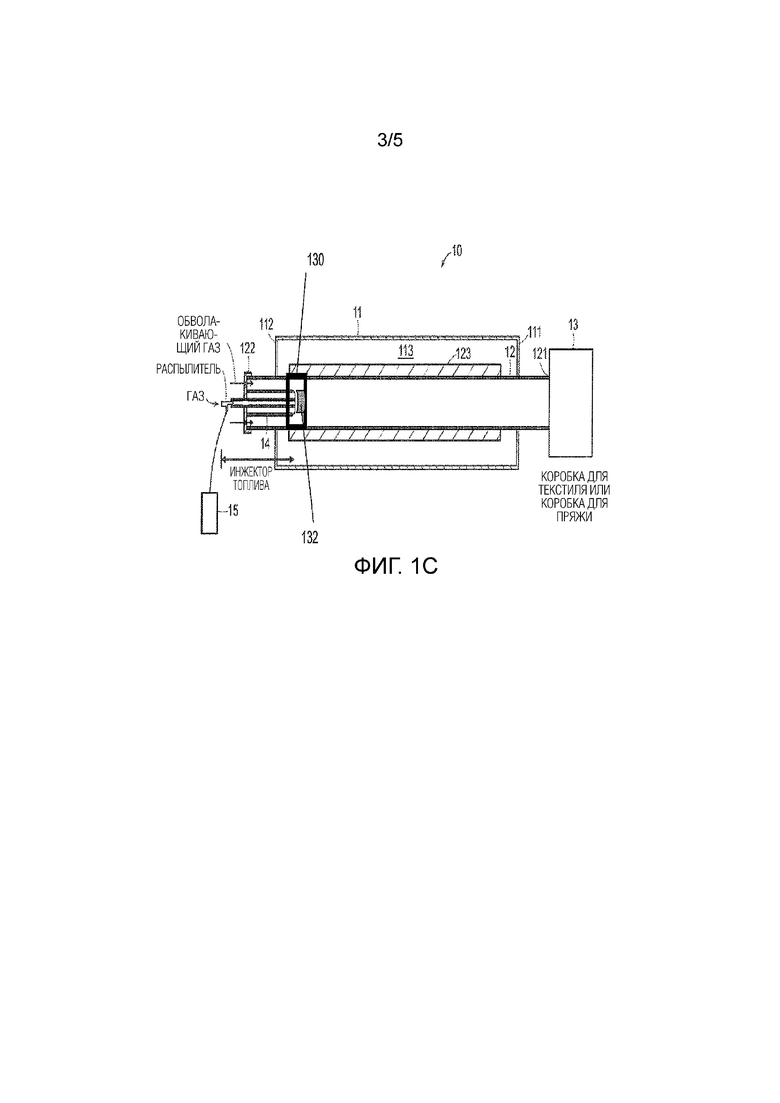

[0012] на фиг.1C представлена принципиальная схема системы химического осаждения из паровой фазы с плавающим катализатором, использующей плазменный генератор для получения наноструктур в соответствии с вариантом осуществления настоящего изобретения;

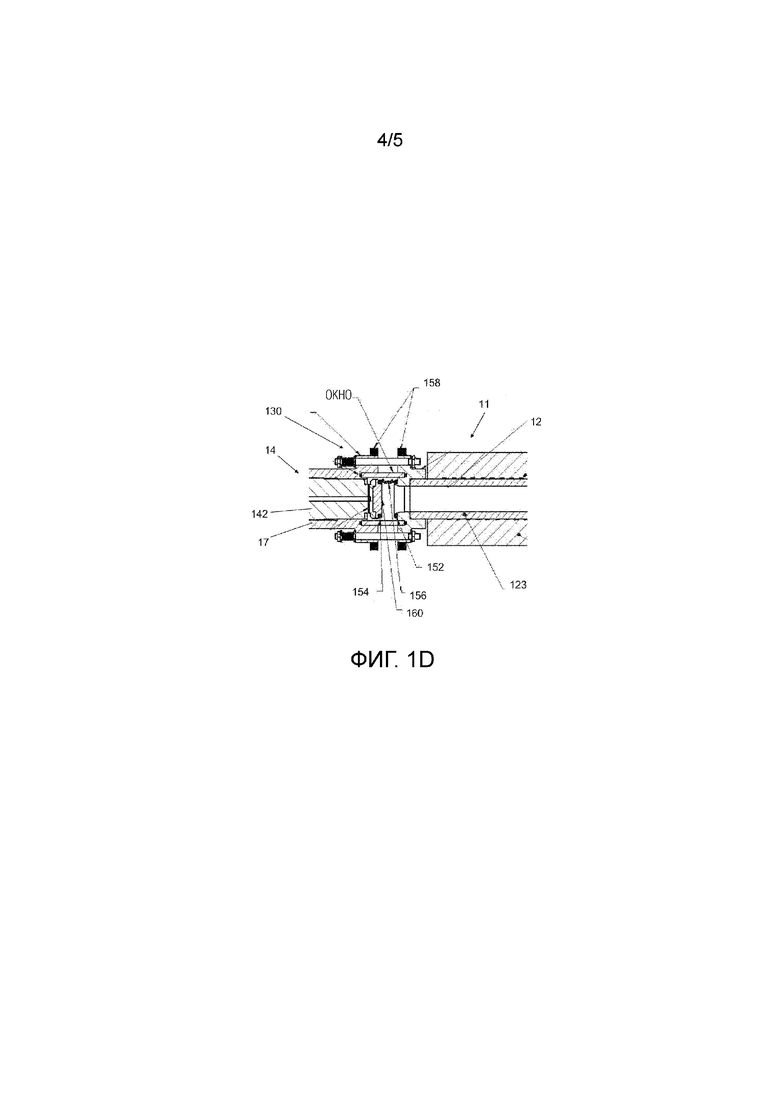

[0013] на фиг.1D представлена принципиальная схема плазменного генератора, подходящего для использования вместе с системой фиг.1C; и

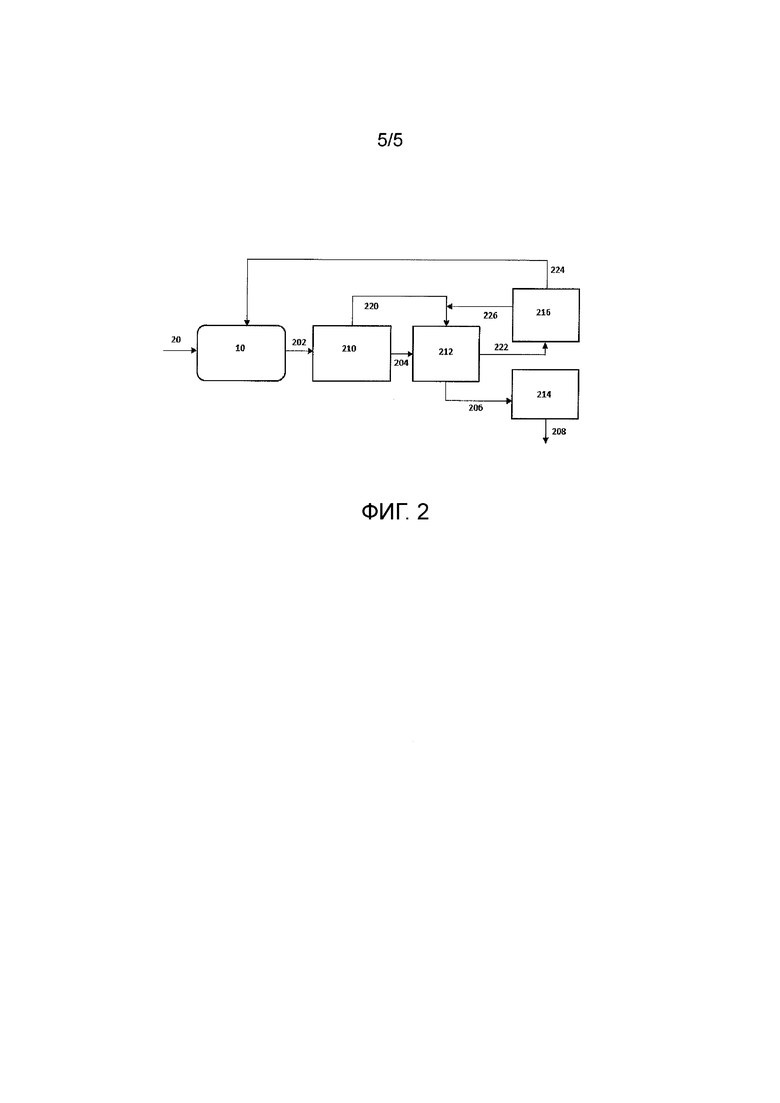

[0014] на фиг.2 схематически представлена блок-схема различных стадий способа настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[0015] Настоящее изобретение в целом предлагает способ получения высокоочищенного углеродного наноструктурного материала, в котором металлический катализатор, используемый в процессе получения, и аморфный углерод, образующийся в процессе получения, по существу удалены. В одном варианте осуществления очищенный углеродный наноструктурный материал содержит менее примерно 10% масс. металла, который использовался при получении неочищенного наноструктурного материала. В другом варианте осуществления очищенный углеродный наноструктурный материал содержит менее чем примерно 8% масс. такого металла, или менее чем примерно 7% масс. такого металла, или менее чем примерно 6% масс. такого металла, или менее чем примерно 5% масс. такого металла, или менее чем примерно 2,5% масс. такого металла, или менее чем примерно 1% масс. такого металла, или менее чем примерно 0,5% масс. такого металла, или даже менее чем примерно 0,1% масс. такого металла. В дополнение к этому, в варианте осуществления настоящего изобретения, очищенный углеродный наноструктурный материал содержит менее чем примерно 10% масс. аморфного углерода. В другом варианте осуществления очищенный углеродный наноструктурный материал содержит менее чем примерно 5% масс. аморфного углерода, или менее чем примерно 2% масс. аморфного углерода, или менее чем примерно 1% масс. аморфного углерода, или менее чем примерно 0,5% масс. аморфного углерода, или даже менее чем примерно 0,1% масс. аморфного углерода.

[0016] Указанный выше очищенный углеродный наноструктурный материал может быть получен способом, который обычно включает стадии: (а) получения некоторого количества получаемого в процессе производства неочищенного углеродного наноструктурного материала, содержащего углеродные нанотрубки, примесь металла и аморфный углерод; (b) окисления полученного в процессе производства неочищенного углеродного наноструктурного материала в атмосфере газа, содержащей диоксид углерода, с образованием монооксида углерода и обработанного диоксидом углерода углеродного наноструктурного материала; (c) подвергания обработанного диоксидом углерода углеродного наноструктурного материала воздействию потока газа, содержащего, по меньшей мере, монооксид углерода, образованный на стадии (b); (d) повышения температуры обработанного диоксидом углерода углеродного наноструктурного материала и потока газа от примерно 20°C до максимальной температуры примерно 200°C с образованием очищенного углеродного наноструктурного материала и газообразного потока, содержащего летучие соединения металла; и (e) отведения газообразного потока от очищенного углеродного наноструктурного материала. Способ настоящего изобретения особенно подходит для использования вместе с неочищенным углеродным наноструктурным материалом, полученным в процессе химического осаждения из паровой фазы с плавающим катализатором. Однако данный способ также легко адаптируется для использования вместе с неочищенными углеродными наноструктурными материалами, полученными в других процессах с использованием металлических катализаторов.

[0017] Приведенные ниже термины имеют следующие значения:

[0018] Термин «содержащий» и его производные не предназначены для исключения присутствия любого дополнительного компонента, стадии или операции, независимо от того, описаны они в настоящем документе или нет. В противоположность этому, термин «в основном состоящий из», если он присутствует в данном документе, исключает из объема любого последующего перечисления любой другой компонент, стадию или операцию, исключая те, которые не являются необходимыми для работы, и термин «состоящий из», если он используется, исключает любой компонент, стадию или операцию, которые не описаны специальным образом или не перечислены. Термин «или», если не указано иное, относится к перечисленным элементам как по отдельности, так и в любой комбинации.

[0019] Формы слов единственного числа используются в настоящем описании для обозначения одного или более (т.е. по меньшей мере одного) из обозначаемых объектов.

[0020] Фразы «в одном варианте осуществления», «в соответствии с одним вариантом осуществления» и тому подобные обычно означают, что конкретный признак, структура или характеристика, следующие за фразой, включены по меньшей мере в один аспект настоящего изобретения и могут быть включены в более чем один аспект настоящего изобретения. Важно отметить, что такие фразы не обязательно относятся к одному и тому же аспекту.

[0021] Если в описании указано, что компонент или признак «может» или «мог бы» быть включен или иметь характеристику, - этот конкретный компонент или признак не обязательно должен быть включен или иметь данную характеристику.

[0022] Следует отметить, что хотя в настоящем документе сделана ссылка на неочищенный наноструктурный материал, синтезированный из углерода, другое соединение (соединения) может использоваться в связи с синтезом наноструктурных материалов для применения в способе настоящего изобретения. Например, имеется ввиду, что неочищенные наноструктурные материалы, синтезированные из бора, также могут быть получены в аналогичной системе, но с различными химическими предшественниками, и затем подвергнуты способу настоящего изобретения для очистки наноструктурного материала.

[0023] Кроме того, в настоящем изобретении применяется процесс химического осаждения из паровой фазы («CVD») с плавающим катализатором для образования неочищенного наноструктурного материала. Поскольку температуры роста для процесса CVD с плавающим катализатором могут быть сравнительно низкими, варьируя, например, в диапазоне от примерно 400°C до примерно 1400°C, могут быть выращены углеродные нанотрубки, одностенные углеродные нанотрубки (SWNT, ОСУНТ), многостенные углеродные нанотрубки (MWNT, МСУНТ) или и те, и другие. Хотя можно выращивать как ОСУНТ, так и МСУНТ, в некоторых случаях ОСУНТ могут быть предпочтительнее из-за их более высокой скорости роста и склонности к образованию нитей, которые могут обеспечить преимущества в обращении, безопасности и прочности.

[0024] На фиг.1A показана система 10, в которой может быть получен неочищенный углеродный наноструктурный материал, содержащий углеродные нанотрубки, примесь металла и аморфный углерод. Система 10 включает в себя корпус 11 (т.е. печь), имеющий противоположные концы 111 и 112, и канал 113, проходящий между концами 111 и 112. Трубка 12 (т.е. реактор), внутри которой может образовываться углеродный наноструктурный материал, может быть расположена внутри канала 113 корпуса 11. Как показано на фиг.1А, концы 121 и 122 трубки 12 могут быть расположены так, что они продолжаются от концов, соответственно, 111 и 112 корпуса 11. Корпус 11 может включать в себя нагревательные элементы или устройства (не показаны) для создания температур от примерно 1000°С до примерно 1500°С, которые необходимы для роста углеродных нанотрубок внутри трубки 12. Поскольку нагревательные элементы должны поддерживать температуру окружающей среды внутри трубки 12 в пределах указанного диапазона во время синтеза углеродного наноструктурного материала, хотя это и не показано, система 10 может включать в себя термопару на внешней стороне трубки 12 для контроля температурной среды внутри трубки 12. Поддержание температурного диапазона внутри трубки 12, например, от примерно 1100°С до примерно 1400°С, может быть оптимизировано с помощью использования изоляционной структуры 123. Изоляционная структура 123 может быть изготовлена, например, из керамических волокон на основе диоксида циркония (например, стабилизированного диоксида циркония с нитридом бора). Могут также использоваться и другие изоляционные материалы.

[0025] Поскольку корпус 11 и трубка 12 должны выдерживать изменения в температуре и реакционноспособных газовых средах, корпус 11 и трубка 12 могут быть изготовлены из прочного, по существу газонепроницаемого материала, который по существу устойчив к коррозии. Корпус 11 и трубка 12 могут быть изготовлены из кварцевого материала или керамического материала, такого как, например, поддающаяся машинной обработке стеклокерамика Macor®, для обеспечения улучшенной амортизации. Конечно, также могут использоваться и другие материалы, при условии, что корпус 11 и трубка 12 смогут оставаться непроницаемыми для газа и сохранять свои некоррозионные свойства. Кроме того, хотя показано, что корпус 11 и трубка 12 имеют цилиндрическую форму, они могут иметь сечение любой геометрической формы.

[0026] Система 10 также может включать в себя устройство 13 сбора, находящееся в сообщении по текучей среде с концом 121 трубки 12, для сбора наноструктурного материала, образующегося внутри трубки 12. На противоположном конце 122 трубки 12 система 10 может включать в себя инжекторное устройство 14 (т.е. распылитель), находящийся в сообщении по текучей среде с трубкой 12. Инжектор 14 может быть выполнен с возможностью приема из резервуара 15 смеси текучих сред компонентов, необходимых для роста наноструктурного материала внутри трубки 12. Инжектор 14 также может быть выполнен с возможностью превращения в пар или псевдоожижения смеси (т.е. образования мелких капель) перед направлением смеси в трубку 12 для образования и роста наноструктурного материала.

[0027] Смесь текучих сред, в одном варианте осуществления, может включать, среди прочего, (а) предшественник металлического катализатора, из которого может быть образована частица металлического катализатора для последующего роста на ней наноструктурного материала, (b) кондиционирующее соединение для регулирования распределения по размерам частиц металлического катализатора, образованных из предшественника металлического катализатора, и, тем самым, диаметра наноструктурного материала, и (c) источник углерода для осаждения атомов углерода на частицу металлического катализатора для роста наноструктурного материала.

[0028] Примеры предшественника металлического катализатора, из которого могут быть образованы частицы металлического катализатора, включают ферроценовые материалы, такие как железо или сплав железа, никель, кобальт, их оксиды или их сплавы (или соединения с другими металлами или керамикой). В качестве альтернативы, частицы металлического катализатора могут быть получены из оксидов металлов, таких как Fe3O4, Fe2O4 или FeO, аналогичных оксидов кобальта или никеля, или их комбинации.

[0029] Примеры кондиционирующего соединения для использования вместе со смесью текучих сред настоящего изобретения включают тиофен, H2S, другие серосодержащие соединения или их комбинацию.

[0030] Примеры источника углерода для использования вместе со смесью текучих сред настоящего изобретения включают, без ограничения, этанол, метилформиат, пропанол, уксусную кислоту, гексан, метанол или смеси метанола с этанолом. Можно также использовать и другой источник жидкого углерода, включающий C2H2, CH3 и CH4.

[0031] На фиг.1В приводится подробная иллюстрация инжектора 14. Инжектор 14 включает в себя по существу трубчатую камеру 141, определяющую канал 142, вдоль которого превращенная в пар смесь текучих сред может быть образована и направлена в реакторную трубку 12. Для превращения в пар или псевдоожижения смеси инжектор 14 может включать распылительную трубку 16, выполненную с возможностью создания эффекта Вентури для образования мелких капель из смеси текучих сред, вводимой из резервуара 15. Следует отметить, что превращение в пар или псевдоожижение смеси текучих сред может происходить по существу тогда, когда текучая среда выходит через дистальный конец 161 распылительной трубки 16. Размер образующихся капель может варьировать от нанодиапазона до микродиапазона. Для направления превращенной в пар смеси текучих сред вдоль распылительной трубки 16 в реакторную трубку 12 может использоваться некоторый объем газа, такого как H2, He или любых других инертных газов, для проталкивания превращенной в пар текучей среды по направлению к реакторной трубке 12.

[0032] Хотя инжектор 14 показан по существу трубчатым, следует понимать, что инжектор 14 может быть любой геометрической формы при условии, что инжектор может вмещать распылительную трубку 16 и обеспечивать путь, по которому превращенная в пар смесь текучих сред может быть направлена в реакторную трубку 12.

[0033] Кроме того, следует отметить, что инжектор 14 может быть выполнен с возможностью введения индивидуальных компонентов смеси текучих сред в инжектор 14, вместо того, чтобы подавать их в составе смеси текучих сред. В таком варианте осуществления каждый компонент может быть превращен в пар по отдельности через распылительную трубку, аналогичную трубке 16, и может вводиться в инжектор 14, где компонентам может быть позволено смешиваться, и затем направляться вдоль инжектора 14, аналогично описанному выше.

[0034] Поскольку инжектор 14 расположен внутри части реакторной трубки 12 и печи 11, - тепло, образованное внутри трубки 12 и печи 11, может оказывать негативное влияние на температурную среду внутри инжектора 14. Чтобы защитить инжектор 14 от тепла в реакторной трубке 12 и печи 11, вокруг инжектора 14 может быть предусмотрен изоляционный пакет 17. В частности, изоляционный пакет 17 может служить для сохранения температурной среды вдоль всей длины инжектора 14.

[0035] При наличии изоляционного пакета 17 температура среды внутри инжектора 14 может быть снижена до диапазона, который может повлиять на различные реакции, необходимые для роста углеродного наноструктурного материала. С этой целью инжектор 14 может также включать зону А нагрева, расположенную после распылительной трубки 16, для обеспечения температурного диапазона, достаточного для формирования частиц металлического катализатора из предшественников металлического катализатора. Зона A нагрева может включать в себя первый нагреватель 18, расположенный ниже по потоку от дистального конца 161 распылительной трубки 16. Нагреватель 18 может быть предусмотрен для поддержания температурного диапазона, например, в Tp1, необходимого для разложения предшественника металлического катализатора на составляющие его атомы, и атомы которого могут быть затем сгруппированы в частицы металлического катализатора, на которых впоследствии могут быть выращены наноструктуры. Для поддержания диапазона температур в Tp1 на уровне, необходимом для разложения предшественника металлического катализатора, нагреватель 18 в одном варианте осуществления может быть расположен немного ниже по потоку от Tp1. В варианте осуществления, в котором ферроцен используется в качестве предшественника, составляющие его атомы (т. е. частицы железа), по существу наноразмерные, могут быть образованы, когда температура в Tp1 может поддерживаться в диапазоне от примерно 200°C до примерно 300°C.

[0036] Зона А нагрева может также включать второй нагреватель 19, расположенный ниже по потоку от первого нагревателя 18 и внутри печи 11. Нагреватель 19 может быть предусмотрен для поддержания температурного диапазона, например, в Tp2, необходимого для разложения кондиционирующего соединения на составляющие его атомы. Данные атомы в присутствии кластеров частиц металлического катализатора могут взаимодействовать с этими кластерами для регулирования распределения частиц металлического катализатора по размерам и, следовательно, диаметра образующихся наноструктур. В варианте осуществления, в котором тиофен используется в качестве кондиционирующего соединения, сера может высвобождаться при разложении тиофена для взаимодействия с кластерами частиц металлического катализатора. Нагреватель 19 в одном варианте осуществления может быть выполнен с возможностью поддержания температурного диапазона в Tp2 от примерно 700°C до примерно 950°C и сохранения такого диапазона в месте немного ниже по потоку от нагревателя 19.

[0037] В соответствии с одним из вариантов осуществления Tp2 может быть расположено на желаемом расстоянии от Tp1. Поскольку могут быть задействованы различные параметры, расстояние от Tp1 до Tp2 должно быть таким, чтобы поток смеси текучих сред из Tp1, где происходит разложение предшественника металлического катализатора, в Tp2 мог оптимизировать величину разложения кондиционирующего соединения, чтобы оптимизировать распределение по размерам частиц металлического катализатора.

[0038] Следует иметь в виду, что в дополнение к определенным температурным зонам, создаваемым первым нагревателем 18 и вторым нагревателем 19 внутри инжектора 14, температуру на дистальном конце 161 распылительной трубки 16 также может потребоваться поддерживать в определенном диапазоне в инжекторе 14, чтобы избежать конденсации превращенной в пар смеси текучих сред или неравномерного потока смеси текучих сред при выходе через дистальный конец 161 распылительной трубки 16. В одном варианте осуществления температуру на дистальном конце 161 может быть необходимо поддерживать в диапазоне от примерно 100°С до примерно 250°С. Если, например, температура находится ниже указанного диапазона, то может происходить конденсация смеси текучих сред вдоль поверхности стенки инжектора 16. В результате, смесь текучих сред, которая направляется из инжектора 16 в реакторную трубку 12, может существенно отличаться от смеси, вводимой из резервуара 15. Если, например, температура находится выше указанного диапазона, - на дистальном конце 161 может происходить кипение смеси текучих сред, что приведет к разбрызгиванию и неравномерному потоку текучей среды в инжектор 14.

[0039] Поскольку может быть нужно сохранять температурный градиент по всей длине инжектора 14, будь то для минимизации конденсации на дистальном конце 161 распылительной трубки 16, для поддержания необходимой температуры в Tp1 для разложения предшественника металлического катализатора или в Tp2 для разложения кондиционирующего соединения, изоляционный пакет 17, наряду с экранированием тепла из реакторной трубки 12 и печи 11, может служить для поддержания желаемого температурного градиента вдоль инжектора 14 в каждом критически важном местоположении.

[0040] В одном варианте осуществления изоляционный пакет 17 может быть изготовлен из кварца или аналогичных материалов, или из пористого керамического материала, такого как керамические волокна на основе диоксида циркония (например, стабилизированного диоксида циркония с нитридом бора). Конечно, могут также использоваться и другие изоляционные материалы.

[0041] Далее, со ссылкой на фиг.1B, система 10 может включать в себя по меньшей мере один вход, через который несущий газ может быть введен в реакторную трубку 12. Введение несущего газа в трубку 12 может способствовать перемещению смеси текучих сред вдоль трубки 12 после ее выхода из инжектора 14. Кроме того, поскольку может быть желательно свести к минимуму турбулентный поток или вихревой поток, связанный со смесью текучих сред при выходе из инжектора 14, несущему газу может быть позволено протекать вдоль реакторной трубки 12 и вдоль внешней поверхности инжектора 14. В варианте осуществления несущему газу может быть позволено течь со скоростью, по существу, аналогичной скорости смеси текучих сред, когда смесь выходит из инжектора 14, чтобы позволить смеси текучих сред поддерживать по существу ламинарный поток. За счет поддержания по существу ламинарного потока можно оптимизировать рост и прочность получаемых наноструктур. В одном варианте осуществления несущий газ может представлять собой H2, He или любой другой инертный газ.

[0042] Чтобы дополнительно свести к минимуму турбулентный поток или вихревой поток, когда смесь текучих сред выходит из инжектора 14, изоляционный пакет 17 может быть предусмотрен с по существу конической конструкцией возле дистального конца инжектора 14. В качестве альтернативы или в дополнение, насадка (не показана) может быть расположена возле дистального конца инжектора 14 для расширения потока смеси текучих сред по существу в радиальном направлении от центра инжектора 14, когда смесь текучих сред выходит из дистального конца инжектора. Наличие такой насадки может замедлить скорость потока смеси текучих сред и позволить характеру потока оставаться по существу ламинарным.

[0043] Следует отметить, что инжектор 14 может быть выполнен с возможностью разложения предшественника металлического катализатора в Tp1 и кондиционирующего соединения в Tp2 при движении смеси текучих сред вдоль инжектора 14. Однако, источник углерода, необходимый для роста наноструктур, не разлагается и может оставаться по существу химически неизменным при движении смеси текучих сред вдоль инжектора 14.

[0044] Однако, поскольку дистальный конец инжектора 14 выступает в печь 11, как видно на фиг.1A - фиг.1B, его близость к существенно более высокому температурному диапазону внутри печи 11 и, следовательно, реакторной трубки 12, может подвергать источник углерода непосредственно воздействию температурного диапазона, необходимого для разложения источника углерода при его выходе через дистальный конец инжектора 14 для последующего роста наноструктуры. В варианте осуществления, температурный диапазон на поверхности раздела 142 между дистальным концом инжектора и печью 11 может быть от примерно 1000°C до примерно 1250°C.

[0045] Как показано на фиг.1C, плазменный генератор 130 может быть расположен возле дистального конца инжектора 14. Таким образом, смесь текучих сред может быть пропущена через плазменный факел 132 плазменного генератора 130 перед поступлением в реакторную трубку 12. В варианте осуществления могут быть предусмотрены герметичные уплотнения или непроницаемые для текучих сред уплотнения вокруг соединений между плазменным генератором 130 и инжектором 14, а также между плазменным генератором 130 и реакторной трубкой 12 для предотвращения выхода газов и частиц в смеси текучих сред из системы 10. В одном варианте осуществления плазменный генератор 130 может быть выровнен по оси или находиться в линейной ориентации с трубчатой камерой 141 инжектора 14 для того, чтобы обеспечить эффективный путь потока смеси текучих сред из инжектора 14 и через плазменный генератор 130. В варианте осуществления выравнивание плазменного генератора 130 с инжектором 14 является таким, что смесь текучих сред сможет по существу проходить через середину плазменного генератора 130. В некоторых вариантах осуществления это может привести к прохождению смеси текучих сред через среднюю область плазменного факела 132, которая может иметь более однородный температурный профиль, чем внешние области плазменного факела 130. Плазменный генератор 130 может также находиться в осевом или линейном совмещении с реакторной трубкой 12.

[0046] В варианте осуществления плазменный генератор 130 может обеспечивать концентрированную энергию в виде плазменного факела 132 для повышения температуры смеси текучих сред до температуры, превышающей диапазон температур в инжекторе 14. В варианте осуществления плазменный генератор 130 может повышать температуру смеси текучих сред до уровня, достаточного для разложения источника углерода на составляющие его атомы для активации роста наноструктуры. В варианте осуществления плазменный генератор 130 может работать от примерно 1200°C до примерно 1700°C. Поскольку температура плазменного факела 132 существенно выше, чем температура в инжекторе 14, тепло, образуемое плазменным факелом 132, может оказывать негативное влияние на температурную среду внутри инжектора 14. В связи с этим, плазменный генератор может быть снабжен теплозащитным экраном 160 (см. фиг.1D), расположенным между областью плазменного генератора 130, где создается плазменный факел 132, и инжектором 14 для сохранения температурной среды вдоль длины инжектора 14. В одном варианте осуществления теплозащитный экран 160 может быть выполнен из пористого керамического материала, такого как керамические волокна на основе диоксида циркония (например, стабилизированного диоксида циркония с нитридом бора). Конечно, также могут быть использованы и другие изоляционные материалы.

[0047] Поскольку плазменный генератор 130 может подавать концентрированную энергию к смеси текучих сред, тем самым инициируя более быстрое разложение источника углерода, в одном варианте осуществления можно использовать более короткую реакторную трубку 12, печь 11 или и то, и другое, и по-прежнему получать нанотрубки достаточной длины. Конечно, по мере необходимости реакторная трубка 12, печь 11 или и то, и другое могут быть выполнены с аналогичной или большей длиной, чем в системах без плазменного генератора. В варианте осуществления использование плазменного генератора 130 в способе может обеспечить получение более длинных углеродных нанотрубок.

[0048] Следует также отметить, что в некоторых вариантах осуществления инжектор 14 и плазменный генератор 130 могут использоваться при минимальном нагревании или без дополнительного нагревания в реакционной трубке 12. Следует также отметить, что в системе 10 может использоваться несколько плазменных генераторов для обеспечения желаемого температурного градиента по ходу движения смеси текучих сред.

[0049] На фиг.1D проиллюстрирован один вариант осуществления плазменного генератора 130. В варианте осуществления плазменный генератор 130 может быть электрогенератором постоянного тока (DC). Плазменный генератор 130 может включать в себя анод 152 и катод 154, которые могут охлаждаться водой или другой охлаждающей текучей средой или другим материалом, который может выступать в качестве теплопоглотителя, для отвода тепла от электродов 152, 154. В варианте осуществления электроды 152, 154 могут быть металлическими электродами с высокой диффузионной способностью, такими как обычно изготавливаемые из меди или серебра. Плазменный газ может течь вокруг анода 152 и катода 154 и может ионизироваться электрической дугой 156, инициируемой между анодом 152 и катодом 154, для образования плазменного факела 132. Подходящие плазменные газы могут быть реакционноспособными или нереакционноспособными и могут включать, без ограничения, аргон, кислород, азот, гелий, водород или другой газ. В варианте осуществления плазменный генератор 130 может включать в себя одну или более катушек 158 Гельмгольца или другое устройство для создания магнитного поля для вращения дуги 156. В таком варианте осуществления анод 152 и катод 154 могут иметь кольцевую форму для облегчения вращения дуги 156. Хотя на фиг.1D показан один подходящий вариант осуществления плазменного генератора, могут быть реализованы и другие конструкции и типы плазменных генераторов (т.е. радиочастотные, переменного тока и другие разрядные плазменные генераторы).

[0050] В варианте осуществления катушки 158 Гельмгольца могут использоваться для создания электромагнитного или электростатического поля для выравнивания нанотрубок in situ после плазменного генератора 130 в реакторной камере 12. Дополнительно или в качестве альтернативы, электромагнитное поле, создаваемое плазменным генератором 130, может действовать для отклонения углеродных нанотрубок в направлении оси реакционной трубки 12 посредством создания крутящего момента на углеродных нанотрубках, упаковывая углеродные нанотрубки в направлении такой оси. В варианте осуществления плазменный генератор 130 также может быть выполнен с возможностью выталкивать или фокусировать облако углеродных нанотрубок в меньший радиальный объем при прохождении облака углеродных нанотрубок через реакционную трубку 12. В варианте осуществления частицы, из которых углеродные нанотрубки растут, могут быть заряжены с помощью зарядного устройства таким образом, чтобы частицы могли реагировать на электростатические силы.

[0051] В случае использования более одного плазменного генератора 130 напряженность поля и положение плазменных генераторов могут быть оптимизированы для выравнивания углеродных нанотрубок. Дополнительно или в качестве альтернативы, электрогенераторы могут быть линейно выровнены друг с другом, и каждый последующий расположенный ниже по потоку плазменный генератор может быть сконфигурирован для создания более сильного электростатического поля, чтобы ускорить или сконденсировать перемещающееся облако углеродных нанотрубок в направлении меньшего радиального объема при перемещении углеродных нанотрубок по существу в осевом совмещении с реакционной трубкой 12. В некоторых вариантах осуществления последовательные плазменные генераторы могут также использоваться для управления ускорением или замедлением потока, позволяя нанотрубкам радиально конденсироваться к нитеобразной форме. Такой подход к конденсации потока углеродных нанотрубок может привести к тому, что углеродные нанотрубки будут находиться в непосредственной близости для улучшения контакта между соседними нанотрубками. Контакты между соседними углеродными нанотрубками могут быть дополнительно усилены за счет нековалентных взаимодействий между углеродными нанотрубками, таких как дисперсионные силы Лондона или силы Ван-дер-Ваальса.

[0052] В процессе работы в области между распылительной трубкой 16 и основной печью 11 системы 10 может происходить ряд процессов. Например, первоначально, смесь текучих из сред предшественника металлического катализатора, кондиционирующего соединения и источника углерода может быть введена из резервуара 15 в инжектор 14 с помощью распылительной трубки 16. Для облегчения направления смеси вдоль распылительной трубки 16 может использоваться инертный газ, такой как H2 или He. Когда смесь текучих сред движется вдоль распылительной трубки 16 и выходит из нее, трубка 16 может создавать эффект Вентури для превращения в пар смеси текучих сред (т.е. образования капель из смеси текучих сред). Чтобы свести к минимуму любые случаи конденсации или кипения, когда смесь текучих сред выходит из распылительной трубки 16, в такой области внутри инжектора 14 может поддерживаться уровень температур в диапазоне от примерно 100°C до примерно 250°C.

[0053] В варианте осуществления в смесь текучих сред может быть включена добавка для источника углерода для оптимизации условий роста, а также для повышения прочности материала углеродных нанотрубок, изготовленного из получаемых углеродных нанотрубок. Примеры добавки включают, без ограничения, C60, C70, C72, C84 и C100.

[0054] Затем превращенная в пар смесь текучих сред может проходить вдоль инжектора 14 в направлении к первому нагревателю 18, где температура может поддерживаться в Tp1 на уровне, находящемся в диапазоне от примерно 200°C до примерно 300°C, предшественник металлического катализатора в смеси текучих сред может разлагаться, высвобождая составляющие его атомы. Температура разложения предшественника металлического катализатора в варианте осуществления может зависеть от несущего газа (например, H2 или He) и может зависеть от присутствия других соединений. Составляющие атомы могут впоследствии объединяться в частицы металлического катализатора с характерным распределением по размерам. Такое распределение частиц металлического катализатора по размерам может, как правило, меняться во время перемещения через инжектор 14 и в печь 11.

[0055] Затем смесь текучих сред может проходить далее вниз по потоку вдоль инжектора 14, по направлению ко второму нагревателю 19. Второй нагреватель 19 в варианте осуществления может поддерживать температуру в Tp2 на уровне, находящемся в диапазоне от примерно 700°C до примерно 950°C, при котором кондиционирующее соединение может разлагаться на составляющие его атомы. Затем составляющие кондиционирующее соединение атомы могут вступать в реакцию с кластерами частиц металлического катализатора для осуществления распределения по размерам кластеров частиц металлического катализатора. В частности, составляющие атомы кондиционирующего соединения могут способствовать остановке роста и/или замедлению испарения частиц металлического катализатора. В варианте осуществления составляющие атомы кондиционирующих соединений вместе с H2 в инжекторе 14 могут взаимодействовать с кластерами частиц металлического катализатора для осуществления распределения по размерам частиц металлического катализатора.

[0056] Следует отметить, что источник углерода в смеси текучих сред может оставаться химически неизменным или иным образом не разлагаться внутри инжектора 14, когда смесь текучих сред перемещается по всей длине инжектора 14.

[0057] Кондиционированные частицы металлического катализатора, перемещенные за пределы второго нагревателя 19, могут затем перемещаться через поверхность 142 раздела между дистальным концом 141 инжектора 14 и печью 11, чтобы попасть в основную часть реакторной трубки 12. После выхода из инжектора 14 кондиционированные частицы металлического катализатора, наряду с источником углерода, могут сохранять по существу ламинарный поток в присутствии несущего газа, такого как H2 или He. В присутствии несущего газа кондиционированные частицы металлического катализатора могут быть разбавлены объемом несущего газа.

[0058] Кроме того, после входа в основную часть реакторной трубки 12, где температурный диапазон в реакторной трубке 12 может поддерживаться на уровне, достаточном для разложения источника углерода на составляющие его атомы углерода, присутствие атомов углерода может активировать рост наноструктур. В варианте осуществления температурный диапазон может быть от примерно 1000°C до примерно 1250°C. Как правило, рост происходит, когда атомы углерода присоединяются по существу последовательно к частицам металлического катализатора с образованием наноструктуры, такой как углеродная нанотрубка.

[0059] В варианте осуществления смесь текучих сред из инжектора 14 может быть пропущена через плазменный генератор 130 перед поступлением в реакторную трубку 12.

[0060] Рост наноструктур может прекратиться, когда частицы металлического катализатора становятся неактивными, концентрация составляющих атомов углерода вблизи частиц металлического катализатора снижается до относительно низкого значения, или температура падает, когда смесь выходит за пределы области внутри реакторной трубки 12, где температурный диапазон сохраняется на достаточном для роста уровне.

[0061] Обратимся теперь к фиг.2, на которой неочищенный углеродный наноструктурный материал 202, полученный из смеси 20 текучих сред (включающей, среди прочего, (а) предшественник металлического катализатора, (b) кондиционирующее соединение и (с) источник углерода) в системе 10, как описано выше, и который содержит углеродные нанотрубки, примесь металла и аморфный углерод, загружают в сосуд и окисляют в газовой атмосфере, содержащей диоксид углерода, на стадии 210 окисления для удаления аморфного углерода из наноструктурного материала 202 и получения монооксида углерода в соответствии со следующей реакцией:

C+CO2 → CO.

Окисление может происходить при температурах по меньшей мере от примерно 150°C до примерно 500°C и давлении в диапазоне примерно 0,01-100 атмосфер (0,001-10,13 МПа). Стадия 210 окисления служит двоякой цели. Первая цель заключается в удалении аморфного углерода из наноструктурного материала 202, чтобы таким образом обнажить примесь металла (т.е. частицы металлического катализатора), которая в одном конкретном варианте осуществления содержит железо, и вторая цель заключается в получении монооксида углерода 220, который используется для последующего превращения незащищенного железа в пентакарбонил железа.

[0062] Концентрация диоксида углерода в газообразной атмосфере может находиться в диапазоне от примерно 1 об.% до примерно 100 об. %, или от примерно 1 об.% до примерно 30 об.%. Азот или инертные газы, такие как аргон, могут использоваться для разбавления концентрации углекислого газа. Время окисления может находиться в диапазоне от примерно 0,1 ч до примерно 20 ч. Более короткое время является предпочтительным. Водяной пар также может быть добавлен в окислительную газовую атмосферу, и концентрация водяного пара может изменяться вплоть до предела насыщения газа, используемого при введении водяного пара. Концентрация водяного пара в газовой атмосфере может варьировать от примерно 0,5 об.% до примерно 50 об.%, или от примерно 0,5 об.% до примерно 10 об.%, и чаще всего от примерно 0,5 об.% до примерно 5 об.%.

[0063] После удаления аморфного углерода обработанный диоксидом углерода углеродный наноструктурный материал 204 подвергается воздействию потока газа, содержащего, по меньшей мере, монооксид углерода 220, образованный на стадии окисления, описанной выше, на стадии 212 пропитки при повышенной температуре/давлении.

[0064] При воздействии монооксида углерода примесь металла (железо для варианта осуществления, показанного на фиг.2), содержащаяся в обработанном диоксидом углерода углеродном наноструктурном материале 204, превращается в пентакарбонил железа в соответствии со следующей реакцией:

Fe (тв.) + 5 CO (газ) → Fe(CO)5

Для повышения скорости и полноты реакции с металлом предпочтительно использовать большой избыток монооксида углерода, например, по меньшей мере 500 мол.%, что значительно превышает стехиометрическое количество, необходимое для реакции с загрязняющим металлом в углеродном наноструктурном материале 204. Реакция обычно осуществляется при температуре по меньшей мере 100°C или по меньшей мере 130°C, или даже по меньшей мере 140°C, и также обычно не более 200°C или не более 170°C, или даже не более 160°C. Примером подходящей температуры является 150°C. Давление потока газа обычно составляет по меньшей мере 5 МПа (50 бар), или по меньшей мере 10 МПа (100 бар), или даже по меньшей мере 12 МПа (120 бар), а также, как правило, не более 25 МПа (250 бар), или не более 20 МПа (200 бар), или даже не более 18 МПа (180 бар). Примером подходящего давления является 15 МПа (150 бар). Если в дополнение к монооксиду углерода присутствуют инертные газы, эти значения задаются как парциальное давление монооксида углерода.

[0065] Образованный выше пентакарбонил железа испаряется при указанных выше температурах и давлениях и может быть удален в виде газообразного потока 222. Углеродный наноструктурный материал 206 может затем собираться периодически или непрерывно на стадии 214 с получением очищенного углеродного наноструктурного материала 208.

[0066] В соответствии с дополнительными вариантами осуществления пентакарбонил железа может быть восстановлен в циркуляционном конденсаторе и рециркулирован в процесс получения нового неочищенного углеродного наноструктурного материала, где он используется в качестве источника катализатора. Таким образом, газовый поток 222, который отводится из углеродного наноструктурного материала 206, может быть направлен в конденсатор на стадии 216, который осуществляет конденсацию газового потока 222 и позволяет отделять конденсат от воды под действием силы тяжести. При разделении сконденсированные частицы 224 пентакарбонила железа могут быть направлены обратно в систему 10 для получения нового неочищенного углеродного наноструктурного материала. Газовый поток 222 также, как правило, будет содержать монооксид углерода, и он, конечно, будет присутствовать при прохождении газового потока 222 в конденсатор. В то время, как монооксид углерода будет до некоторой степени растворяться в воде конденсатора, вода будет им насыщаться, и давление паров такого газа будет нарастать над водой, позволяя монооксиду углерода отделяться и выходить из конденсатора в виде газового потока 226, где он может быть добавлен в поток газообразного монооксида углерода 220 для стадии 212.

[0067] Преимущества способа настоящего изобретения включают, без ограничения, возможность образования достаточного количества монооксида углерода, необходимого для стадии образования карбонила in situ во время стадии окисления. Это может не только снизить общую эмиссию углерода данного способа, но также может снизить потребность в отдельном сырье монооксида углерода.

[0068] Несмотря на то, что создание и использование различных вариантов настоящего изобретения детально описано выше, следует понимать, что настоящее изобретение дает множество применимых идей изобретения, которые могут быть воплощены в широком диапазоне конкретных условий. Описанные здесь конкретные варианты осуществления изобретения являются всего лишь иллюстрацией конкретных путей создания и использования изобретения и не ограничивают объем изобретения.

Настоящее изобретение предлагает способ очистки наноструктурного материала, содержащего углеродные нанотрубки, примеси металла и примеси аморфного углерода. Изобретение включает способ, включающий стадии: (а) получения некоторого количества неочищенного углеродного наноструктурного материала в результате процесса химического осаждения из паровой фазы с плавающим катализатором, причем неочищенный углеродный наноструктурный материал загрязнен частицами металлического катализатора и аморфными углеродными структурами; (b) окисления неочищенного углеродного наноструктурного материала с помощью воздействия диоксида углерода при повышенной температуре, где окисление удаляет аморфные углеродные структуры с образованием обработанного диоксидом углерода углеродного наноструктурного материала и монооксида углерода; (c) подвергания обработанного диоксидом углерода углеродного наноструктурного материала воздействию потока газа, содержащего, по меньшей мере, монооксид углерода, полученный на стадии (b); (d) повышения температуры обработанного диоксидом углерода углеродного наноструктурного материала и потока газа от 20°C до 200°C с образованием очищенного углеродного наноструктурного материала и газообразного потока, содержащего летучие соединения металла; и (e) отведения газообразного потока от очищенного углеродного наноструктурного материала. Изобретение также касается очищенного углеродного наноструктурного материала. Технический результат - эффективное удаление примеси аморфного углерода и металлического катализатора при низких или умеренных температурах и давлении без повреждения или разрушения углеродных нанотрубок, возможность образования достаточного количества монооксида углерода, необходимого для стадии образования карбонила in situ во время стадии окисления, что снижает общую эмиссию углерода данного способа и потребность в отдельном сырье монооксида углерода. 3 н. и 15 з.п. ф-лы, 5 ил.

1. Способ очистки углеродного наноструктурного материала, включающий стадии: (а) получения некоторого количества неочищенного углеродного наноструктурного материала в результате процесса химического осаждения из паровой фазы с плавающим катализатором, причем неочищенный углеродный наноструктурный материал загрязнен частицами металлического катализатора и аморфными углеродными структурами; (b) окисления неочищенного углеродного наноструктурного материала с помощью воздействия диоксида углерода при повышенной температуре, где окисление удаляет аморфные углеродные структуры с образованием обработанного диоксидом углерода углеродного наноструктурного материала и монооксида углерода; (c) подвергания обработанного диоксидом углерода углеродного наноструктурного материала воздействию потока газа, содержащего, по меньшей мере, монооксид углерода, полученный на стадии (b); (d) повышения температуры обработанного диоксидом углерода углеродного наноструктурного материала и потока газа от 20°C до 200°C с образованием очищенного углеродного наноструктурного материала и газообразного потока, содержащего летучие соединения металла; и (e) отведения газообразного потока от очищенного углеродного наноструктурного материала.

2. Способ по п.1, в котором частицы металлического катализатора содержат железо.

3. Способ по п.1, в котором окисление на стадии (b) происходит при температурах по меньшей мере от 150°C до 500°C и давлении в диапазоне 0,01-100 атмосфер (0,001-10,13 МПа).

4. Способ по п.1, в котором температуру обработанного диоксидом углерода углеродного наноструктурного материала и потока газа повышают до по меньшей мере 150°C.

5. Способ по п.1, в котором температуру обработанного диоксидом углерода углеродного наноструктурного материала и потока газа повышают до температуры от 100°C до 170°C.

6. Способ по п.1, в котором давление потока газа на стадии (с) составляет по меньшей мере 50 бар (5 МПа).

7. Способ по п.1, в котором давление монооксида углерода в потоке газа на стадии (с) составляет от 50 бар (5 МПа) до 120 бар (12 МПа).

8. Способ по п.1, в котором используется избыток монооксида углерода, по меньшей мере, в 500 мол.% по отношению к стехиометрическому количеству, необходимому для реакции с загрязняющим металлом в углеродном наноструктурном материале.

9. Способ по п.1, в котором летучие соединения металла содержат пентакарбонил железа.

10. Способ по п.9, где способ дополнительно включает: стадию (f) направления газообразного потока в конденсатор для конденсации пентакарбонила железа.

11. Способ по п.10, в котором сконденсированный пентакарбонил железа рециркулируют в процесс химического осаждения из паровой фазы с плавающим катализатором для получения нового количества неочищенного углеродного наноструктурного материала.

12. Способ по п.10, в котором пропускание газообразного потока в конденсатор создает поток монооксида углерода, выходящий из конденсатора.

13. Способ по п.12, в котором поток монооксида углерода добавляют к потоку газа стадии (с).

14. Способ по п.1, в котором очищенный углеродный наноструктурный материал содержит менее чем 10% масс. металла.

15. Способ по п.1, в котором очищенный углеродный наноструктурный материал содержит менее чем 10% масс. аморфного углерода.

16. Способ по п.1, в котором углеродный наноструктурный материал содержит одностенные углеродные нанотрубки, многостенные углеродные нанотрубки или и то, и другое.

17. Очищенный углеродный наноструктурный материал, полученный в соответствии со способом по п.14.

18. Очищенный углеродный наноструктурный материал, полученный в соответствии со способом по п.15.

| Учебное пособие/ Азаренков Н.А., Береснев В.М., Погребняк А.Д., Маликов Л.В., Турбин П.В.-Х.: ХНУ имени В.Н | |||

| Каразина, 2009 | |||

| Парный рычажный домкрат | 1919 |

|

SU209A1 |

| И.Ю | |||

| Кулиш, В.А | |||

| Сачков, О.Р | |||

| Бережная, Н Ф | |||

| Колесник, Усовершенствование схемы получения и очистки | |||

Авторы

Даты

2024-07-08—Публикация

2021-02-23—Подача