Область техники, к которой относится изобретение

Настоящее изобретение относится к уплотнительной системе, в частности, для промышленных предохранительных клапанов, более конкретно, для промышленных шаровых клапанов, а также к клапану, содержащему упомянутую уплотнительную систему.

Уровень техники

Предохранительные клапаны, в частности шаровые клапаны, представляют собой сложные системы, содержащие множество компонентов, которые, в целом, могут приводиться в действие посредством механического привода.

В случае шаровых клапанов они, в основном, содержат, по меньшей мере, один основной корпус, по меньшей мере, одно гнездо или седло и, по меньшей мере, один шар.

Между седлом и шаром клапана выполнен, по меньшей мере, один уплотнительный элемент для гарантирования должного уплотнения клапана и, в то же время, допускающий перемещение седла относительно шара для осуществления открывания и закрывания упомянутого клапана.

Упомянутые уплотнительные элементы, известные из существующего уровня техники, в целом, состоят из резиновых уплотнительных колец для обеспечения герметичности между седлом и шаром. Использование резинового уплотнительного элемента обладает множеством преимуществ, делая его предпочтительным решением по сравнению с использованием других материалов.

Эти преимущества, в основном, связаны с хорошей способностью резины обеспечивать высококачественное уплотнение даже в случае, если обработка поверхности шара была выполнена не без дефектов, или имеет некоторую неровность поверхности. Поэтому использование резинового уплотнительного элемента позволяет получить высококачественное уплотнение, сохраняя при этом издержки производства низкими, так как нет необходимости определять строгие требования на допуски, обработку поверхности и неровности формы шара.

В то же время использование уплотнительного кольца в качестве уплотнительного элемента имеет некоторые недостатки, заключающиеся, главным образом, в риске "заедания" клапана, т.е. в случае высоких рабочих давлений происходит деформация резинового уплотнительного кольца, и седло входит в контакт с шаром. Контакт типа металл-металл между седлом и шаром может, в конечном счете, привести к заеданию клапана или, по меньшей мере, к деформации поверхности шара, даже до невосстанавливаемого состояния.

Еще один недостаток, присущий клапанам, заключается в том, что, в общем, присутствующие в текучей среде частицы, пыль или грязь могут попасть между седлом и шаром, достигая уплотнительного элемента, и со временем нарушая его работу вплоть до заедания клапана.

Таким образом, ограничение клапанов, содержащих только резиновую уплотнительную прокладку в виде уплотнительного кольца в качестве уплотнительного элемента, заключается в том, что они являются ненадежными при высоких значениях давления текучей среды, при этом под высокими значениями давления понимаются давления свыше 100 бар.

Для улучшения уплотнения клапана даже при более высоких значениях давления текучей среды на рынке доступны решения, которые в качестве уплотнительного элемента предусматривают кольцо, имеющее, по существу, трапециевидное поперечное сечение, более конкретно, дельтообразную форму, известное как дельтовидное кольцо. Даже это решение, несмотря на то, что предлагает улучшения с точки зрения уплотнения при высоких давлениях, не является полностью удовлетворительным для преодоления указанных выше недостатков.

Кроме этих решений, предусматривающих использование резиновых уплотнительных колец, в этой области известны клапаны, в которых применяют элементы, выполненные из термопластиков, для обеспечения уплотнения между седлом и шаром. В качестве примеров используемых материалов можно привести политетрафторэтилен (с различными составляющими), нейлон, полиэфирэфиркетон и аналогичные термопластичные полимеры высокой твердости.

Эти уплотнительные элементы, выполненные из пластиков, обладают преимуществом по сравнению с резиновыми уплотнительными кольцами или дельтовидными кольцами, заключающимся в том, что даже при высоких рабочих давлениях предотвращают контакт типа металл-металл между седлом и шаром, так как их сложнее деформировать по сравнению с резиной. В свою очередь, недостаток, связанный с использованием термопластиков для изготовления уплотнительного элемента промышленного клапана рассматриваемого типа, следует из необходимости наличия значительно сниженных допусков на обработку и/или отклонений при сборке компонентов клапана и значительно сниженной неровности поверхности шара, которую, соответственно, необходимо полировать, чтобы гарантировать хорошее уплотнение.

Необходимость в выполнении обработки такого качества и контроля допусков во время изготовления компонентов приводит к заметному увеличению затрат на производство, делая клапаны, оборудованные уплотнительными элементами, выполненными из термопластиков, намного более дорогими, а наличие риска появления дефектов при изготовлении может повлиять на хорошее уплотнение самого клапана.

Для преодоления этих недостатков тот же заявитель разработал новую уплотнительную систему, которая является предметом заявки WO 2011/033536.

Упомянутая уплотнительная система для промышленных клапанов, в частности, для двусторонних поршневых шаровых клапанов простого действия или двойного действия, содержит, по меньшей мере, одно седло, пригодное для вставки в корпус шарового клапана, и уплотнительный элемент, выполненный из эластомерного материала, способного обеспечивать жидкостное уплотнение между упомянутым седлом и шаром упомянутого клапана, и дополнительно отличается тем, что содержит на поверхности упомянутого седла, предназначенного для того, чтобы располагаться напротив упомянутого шара, по меньшей мере, один дополнительный элемент, выполненный из термопластичного материала.

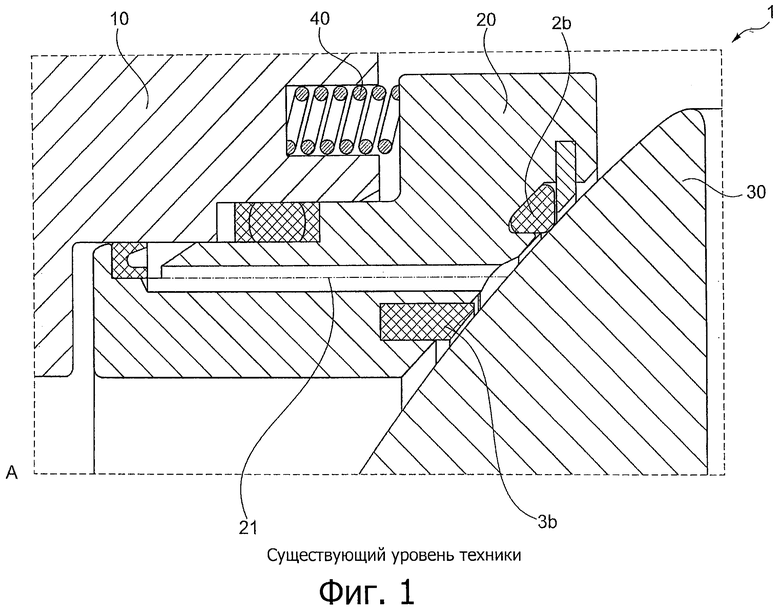

Со ссылкой на фиг.1, показан пример варианта осуществления уплотнительной системы, которая является предметом этой заявки на патент.

Уплотнительная система 1, показанная в заявке WO 2001/033536, содержит седло 20 для уплотнения на шаре 30, способное взаимодействовать с корпусом 10 клапана. Седло 20 взаимодействует с корпусом 10 клапана так, как известно из существующего уровня техники, поэтому, преимущественно, между упомянутым седлом 20 и упомянутым корпусом 10 клапана могут быть выполнены, например, спиральная пружина 40, уплотнительное кольцо, U-образная манжета 60 и две "BK"-манжеты 70.

Функционирование рассматриваемых предохранительных клапанов известно. Давление, оказываемое текучей средой на внешнюю часть седла 20, прижимает упомянутое седло к шару 30.

Поэтому функционирование уплотнительной системы предусматривает, что пружина 40, действующая между седлом и корпусом клапана, гарантирует уплотнение при низких значениях давления, в то время как по мере увеличения давления сама текучая среда оказывает давление на седло, прижимая его к шару, что обеспечивает уплотнение клапана.

Как показано на чертежах, уплотнение седла на шаре получают посредством уплотнительного элемента, выполненного из эластомерного материала, расположенного в гнезде, выполненном соответствующим образом на грани седла 20, которая находится напротив шара 30, причем упомянутый уплотнительный элемент вступает в контакт с упомянутым шаром 30.

Упомянутый уплотнительный элемент, выполненный из эластомерного материала, состоит из кольца 2b треугольного сечения, в виде буквы дельта греческого алфавита, поэтому его называют "дельтовидным кольцом".

Эта уплотнительная система отличается тем, что она содержит второй элемент 3b, выполненный из термопластичного материала, который также расположен между упомянутым седлом 20 и упомянутым шаром 30. В частности, упомянутый термопластичный элемент имеет форму кольца, предпочтительно, трапециевидного сечения, и его удерживают во втором гнезде, выполненном соответствующим образом на грани седла 20, которая находится напротив шара 30.

Упомянутое кольцо, выполненное из термопластичного материала, обозначенное на чертеже ссылочной позицией 3b, преимущественно может быть расположено в соответствии со смазочными отверстиями 21, выполненными в седле 20.

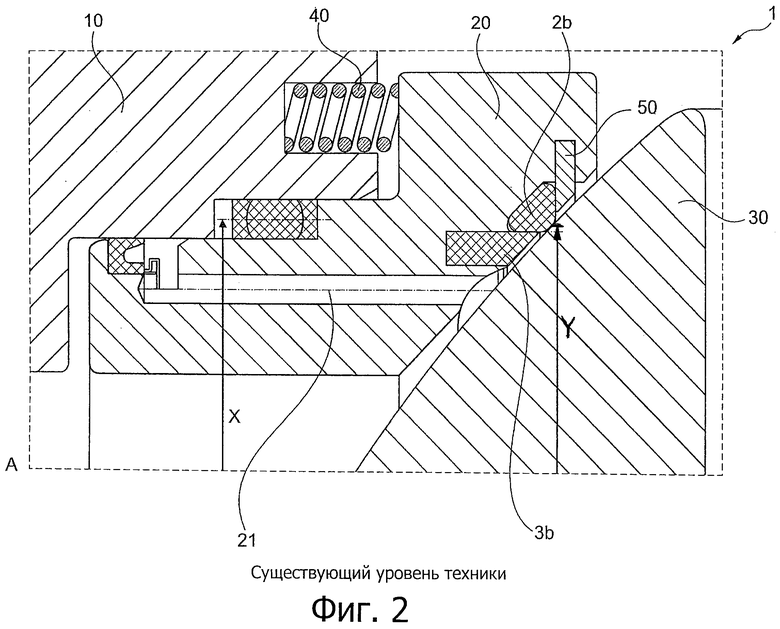

В соответствии со второй конфигурацией системы, показанной на фиг.2, упомянутое кольцо 3b, выполненное из термопластичного материала, может быть расположено преимущественно вблизи от упомянутого уплотнительного кольца 2b, выполненного из эластомерного материала. В этой конфигурации системы, в которой термопластичный элемент расположен вблизи от эластомерного уплотнительного кольца, полоса напора давления на седле, заданная разницей между диаметром Y уплотнения и диаметром Х напора, имеет другой размер по сравнению с размером в системе, в которой уплотнения достигают только посредством эластомерного кольца 2b, так как она имеет подходящие размеры, чтобы термопластичное кольцо 3b, когда на него воздействует увеличенный напор под давлением, и оно входит в контакт с шаром 30, также могло выполнять функции уплотнения с шаром, не приводя, тем самым, к увеличению крутящего момента.

Достижение этой ситуации будет означать, что металлическое седло следует деформациям шара, чтобы гарантировать уплотнение, предохраняя устойчивость дельтовидного кольца 2b в своем гнезде, которое больше не подвергается дестабилизации.

Обращаясь снова к фиг.1 и 2, можно видеть, что упомянутый дельтовидный эластомерный уплотнительный элемент 2b удерживают на месте посредством стопорного элемента 50, который вставляют в гнездо, выполненное подходящим образом в упомянутом седле 20, и который выступает из упомянутого седла и направлен к упомянутому шару 30, по меньшей мере, частью одной из своих сторон оставаясь в контакте с эластомерным уплотнительным элементом 2b.

Функция упомянутого стопорного элемента 50 заключается в том, чтобы удерживать эластомерный уплотнительный элемент 2b в гнезде, при этом для выполнения этой функции требуется, чтобы гнездо, которое открыто в сторону упомянутого шара 30, допускало деформацию элемента 2b.

Уплотнение клапана, особенно при высоких рабочих значениях давления, на самом деле, гарантируют в связи с наличием возможности того, что седло может деформироваться, чтобы следовать деформации шарового клапана. На самом деле, когда клапан закрыт, текучая среда, перемещающаяся вдоль направления оси А, протекает вокруг шара 30 и, при высоких значениях давления, шар деформируется под действием напора текучей среды.

Когда шар деформируется, седло 20 не может следовать деформации шара, а уплотнение обеспечивают, по существу, способностью уплотнительного элемента 2b также деформироваться, компенсируя деформацию шара.

Более конкретно, дельтовидный уплотнительный элемент 2b деформируют давлением Р текучей среды, которое действует по касательной на упомянутый элемент, стремясь вытянуть его из гнезда.

Задача, заключающаяся в закреплении уплотнительного элемента 2b в гнезде, дополнительно усугубляется во время операций открывания/закрывания клапана, когда клапан находится под давлением.

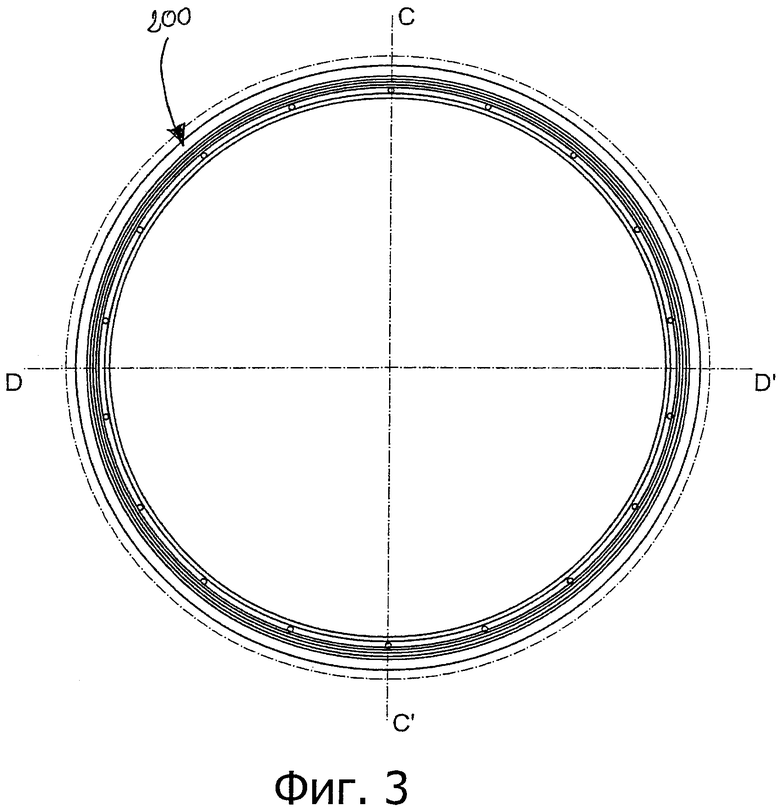

Только что проиллюстрированная задача, а именно, потребность гарантирования того, что эластомерный уплотнительный элемент 2b деформируется, чтобы обеспечить уплотнение, усугубляется для клапанов большого диаметра и при увеличении давления. Следует напомнить, что шар 30 поворачивается на вертикальной оси вращения. Это приводит к увеличенной деформации шара, соответствующей точкам, расположенным наиболее далеко от оси вращения, и почти к нулевой деформации, соответствующей точкам, расположенным возле оси вращения.

Для клапанов среднего диаметра, в которых расстояние точек шара от вертикальной оси вращения мало, значения давления текучей среды очень высокие, в то время как для клапанов большего диаметра, для которых значения давления текучей среды, в целом, не настолько большие, имеются точки шара, которые расположены дальше от упомянутой оси вращения, и поэтому более склонные к деформации.

Со ссылкой на фиг.3, седло 20 также деформируется под действием давления, которое прижимает его к клапану, тем не менее, оно тоже останется, по существу, в начальном положении, недеформированным от поверхности шара, соответствующей центральным точкам С и С′, расположенным, по существу, на одной прямой с осью вращения шара, в то время как оно стремится к деформации в точках D и D′, которые расположены дальше от оси.

Как уже было сказано, решение, известное из существующего уровня техники, предусматривает, что уплотнительный элемент 2b всегда удерживают в гнезде, благодаря присутствию стопорного элемента 50.

Этот стопорный элемент 50, в целом, выполненный из металла, вставляют в подходящее гнездо, выполненное непосредственно на седле 20, примыкающее к гнезду упомянутого уплотнительного элемента 2b.

Как можно увидеть на фиг.2, наличие, в частности, стопорного элемента 50, с одной стороны, упрощает вставку упомянутого уплотнительного элемента 2b в гнездо, так как оно имеет довольно широкое отверстие, а с другой стороны, приводит к ослаблению самого седла, так как становится необходимым обеспечить дополнительное гнездо для стопорного элемента 50, и это гнездо, примыкающее к гнезду упомянутого уплотнительного элемента 2b, снижает жесткость седла 20.

Соответственно, решение, известное из существующего уровня техники, показанное на фиг.1 и 2, имеет недостаток, заключающийся в том, что седло не настолько прочное, так как у него имеется сокращенный участок, из-за необходимости обеспечения дополнительного гнезда для вставки стопорного элемента 50.

Более того, другой недостаток, которому подвержена уплотнительная система известного типа, состоит в сниженной жесткости всего гнезда, имея в виду зазоры, которые в любом случае присутствуют между упомянутым стопорным элементом 50 и седлом 20 и между стопорным элементом 50 и эластомерным уплотнительным элементом 2b.

Еще один недостаток описанной выше системы, известной из существующего уровня техники, заключается в сложности обработки гнезд, и гнезда для уплотнительного элемента 2b, и гнезда для стопорного элемента 50, из-за очень малых допусков и ограниченных зазоров при стыковке.

Сущность изобретения

Задача, решаемая настоящим изобретением, заключается в том, чтобы предложить усовершенствованную уплотнительную систему для двусторонних промышленных предохранительных клапанов, которая может преодолеть недостатки, присущие системам, известным из существующего уровня техники.

В рамках упомянутой задачи одна из целей настоящего изобретения заключается в том, чтобы предложить уплотнительную систему для двусторонних промышленных клапанов, которая позволяет оптимизировать механические характеристики седла.

В частности, одна из целей настоящего изобретения заключается в том, чтобы предложить уплотнительную систему, которая делает возможным увеличение, по сравнению с системами известного типа, жесткости системы, в частности, седла и эластомерного уплотнительного элемента.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить уплотнительную систему, которая требует более простых операций для установки упомянутого уплотнительного элемента в гнездо.

Еще одна цель настоящего изобретения заключается в том, чтобы предложить усовершенствованную уплотнительную систему, которая при равном диаметре клапана позволяет достичь более высоких значений давления текучей среды или, при равных значениях давления, позволяет производить клапаны большего диаметра.

Краткое описание чертежей

Дополнительные характеристики и преимущества настоящего изобретения станут более понятными из нижеследующего подробного описания, данного в качестве неограничивающего примера и показанного на прилагаемых чертежах, на которых:

на фиг.1 показана уплотнительная система для промышленных поршневых клапанов двойного действия известного из существующего уровня техники типа;

на фиг.2 приведен вариант уплотнительной системы известного типа, показанной на фиг.1;

на фиг.3 показан вид спереди седла уплотнительной системы в соответствии с настоящим изобретением;

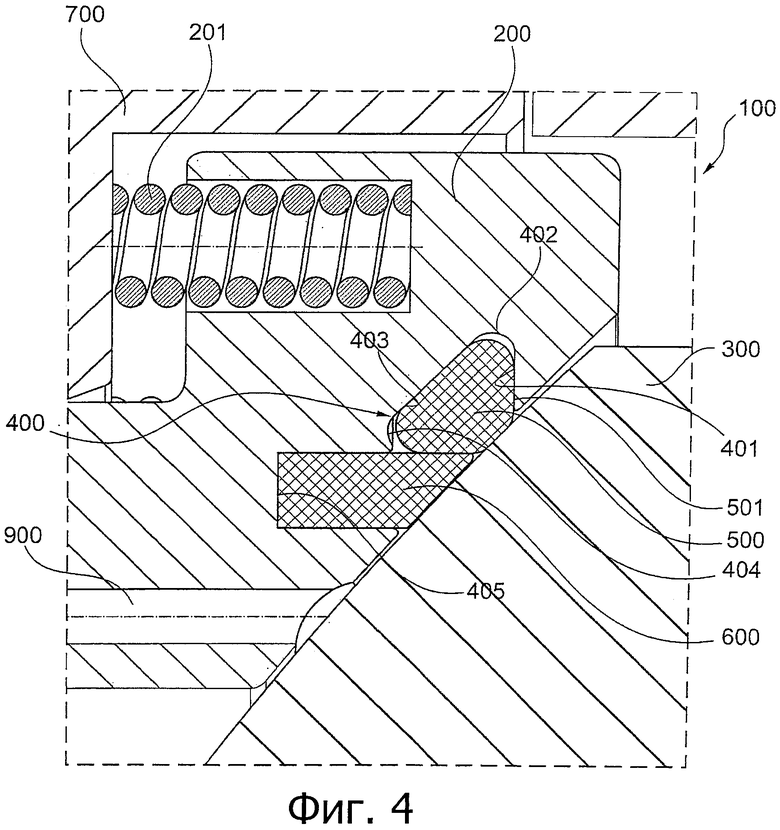

на фиг.4 показано сечение седла, изображенного на фиг.3, в соответствии с настоящим изобретением, показывающее двойную уплотнительную функцию элементов 500 и 600, контактирующих шаром 300;

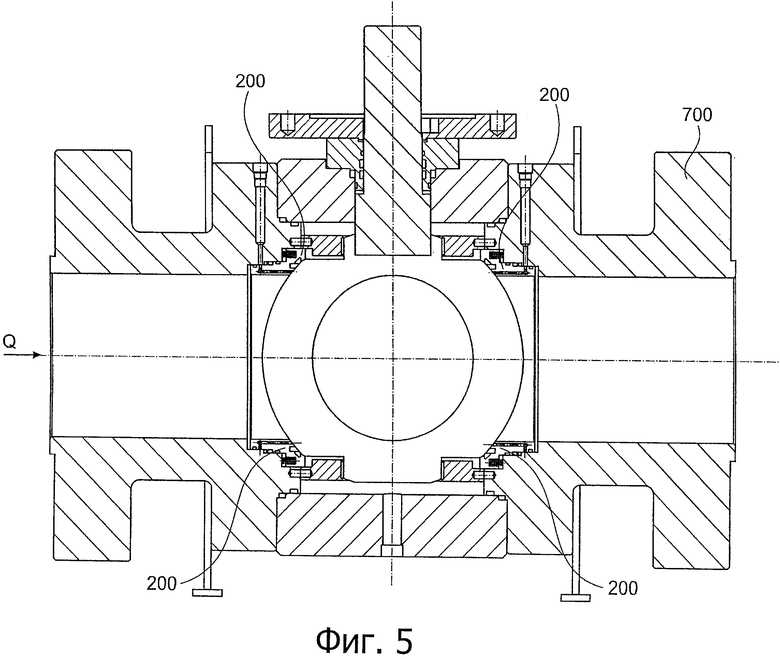

на фиг.5 показано продольное сечение предохранительного клапана, содержащего два седла в соответствии с настоящим изобретением.

Подробное описание изобретения

Обращаясь, в частности, к фиг.4, уплотнительная система 100 в соответствии с настоящим изобретением содержит седло 200, предназначенное для уплотнения на шаре 300 и взаимодействующее с корпусом 700 клапана, как показано на фиг.5.

Седло 200 взаимодействует с корпусом клапана известным из существующего уровня техники образом, поэтому между упомянутым седлом 200 и упомянутым корпусом клапана могут быть установлены, например, спиральная пружина 201, уплотнительное кольцо, U-образная манжета 60 и две "BK"-манжеты 70.

Функционирование двусторонних поршневых предохранительных клапанов простого действия или двойного действия такого типа, к которым применима уплотнительная система в соответствии с настоящим изобретением, известно.

Давление, оказываемое текучей средой на внешнюю часть седла 200, прижимает упомянутое седло к шару 300, в то время как давление, воздействующее на внутреннюю часть седла, отодвигает его от шара 300.

Уплотнительная система в соответствии с настоящим изобретением содержит уплотнительный элемент 500, выполненный из эластомерного материала, расположенный в гнезде 400, и уплотнительный элемент 600, выполненный из термопластичного материала, расположенный в гнезде 405, выполненном на грани седла 200, которая расположена напротив шара 300, причем упомянутые уплотнительные элементы входят в контакт с упомянутым шаром 300, когда уплотнительную систему собирают в клапане.

Упомянутый уплотнительный элемент 500, выполненный из эластомерного материала, состоит из кольца треугольного сечения, похожего на букву дельта греческого алфавита, поэтому его называют "дельтовидным кольцом".

Эта уплотнительная система отличается тем, что она содержит второй элемент 600, выполненный из термопластичного материала, который также расположен между упомянутым седлом 200 и упомянутым шаром 300. В частности, упомянутый термопластичный элемент имеет форму кольца, предпочтительно, трапециевидного сечения, и он расположен во втором гнезде 600а, также выполненном на грани упомянутого седла, которая находится напротив шара 300.

Упомянутое кольцо, выполненное из термопластичного материала, обозначенное на чертеже через 600, преимущественно расположено рядом с эластомерным элементом 500 для того, чтобы удерживать его в гнезде, и становиться вторым уплотнительным элементом при росте давления.

Уплотнительная система в соответствии с настоящим изобретением, таким образом, является более компактной, чем система, оснащенная стопорным элементом 50, известная из существующего уровня техники, и компактность седла приводит к сокращению общей стоимости седла и всего клапана, в котором собрано седло.

Таким образом, имеет место дополнительный результат, заключающийся в том, что позволяет специалисту устанавливать седло в соответствии с настоящим изобретением даже в тех ситуациях, в которых конструктор не может изменить существующую конструкцию по причине стоимости и общих размеров.

Новая конструкция седла позволяет увеличить производительность уплотнений на седле и позволяет оптимизировать функцию резиновых уплотнительных прокладок даже в экстремальных условиях работы.

На самом деле, было установлено, что задача уплотнения клапана связана с деформациями шара и седла во время работы.

Теперь, с новой уплотнительной системой можно выполнить седло, как было отмечено, с оптимизированным участком сопротивления по сравнению с седлами известного типа, а конкретная конфигурация означает, что упомянутое седло может следовать деформации шара, предохраняя эластомерный элемент 2b, даже в условиях высоких давлений.

Следует отметить, что этот тип решения с двойным уплотнением, в котором уплотнение при высоких давлениях обеспечивают и посредством эластомерного элемента 500, и посредством термопластичного элемента 600, также позволяет получить уплотнение, называемое "металл - вторичное уплотнение из мягких материалов", путем соответствующего задания размеров и обработки выступов резиновых и термопластичных вставок относительно седла 200, что позволяет эластомерному элементу 500 полностью возвращаться в свое гнездо. Более того, оно допускает применение так называемых "огнестойких" уплотнений посредством соответствующей обработки металлического седла "далее по потоку" от уплотнительных прокладок.

Как показано на прилагаемых чертежах, в частности на фиг.4, в седле 200 в соответствии с настоящим изобретением имеется гнездо 400, устроенное для приема упомянутого эластомерного элемента 500 и упомянутого термопластичного элемента 600.

Гнездо 400, таким образом, выполнено так, чтобы его открытая часть была направлена на шар 300, когда седло установлено в клапане. Поэтому, когда седло установлено, гнездо 400 позволяет эластомерному уплотнительному элементу 500 и термопластичному элементу 600 выступать из седла, чтобы войти в контакт с шаром 300.

Подробнее, у гнезда 400 уплотнительного элемента 500 имеется внутренний профиль, содержащий, по меньшей мере, одно первое гнездо 405, предназначенное для приема упомянутого термопластичного элемента 600, имеющего сечение, как на фиг.4, являющееся, по существу, прямоугольным с горизонтальным продольным удлинением, и открывающимся вперед, которое первым скругленным участком 404 объединено с нижним краем 403, по существу, плоским и наклоненным в направлении, по существу, касательном участку внешней поверхности шара 300, на который направлено упомянутое гнездо 400.

Далее нижний край 403 вторым скругленным участком 402 соединен с конечным участком 401, направление которого образует острый угол с направлением упомянутого нижнего края 403, причем упомянутый конечный участок 401, таким образом, ограничивает, по существу, вертикальное направление, где горизонтальное и вертикальное направления соответствуют ориентации, показанной на фиг.4 и 5: горизонтальное направление, по существу, совпадает с направлением потока Q, указанным на фиг.5, который проходит через клапан, в то время как вертикальное направление перпендикулярно ему.

Ясно, что изображенная на фиг.4 ориентация седла и компонентов уплотнительной системы представляет собой одну конфигурацию клапана в сборе.

Поэтому, как до сих пор было описано, термопластичный элемент 600 и эластомерный уплотнительный элемент 500 собирают на седле, вставляя их в гнездо 400 согласно допускам на размер, которые допускают их стабильность и функциональность в сборе.

В частности, функциональность эластомерного уплотнительного элемента 500 предусматривает, как уже было отмечено, что тот же элемент может упруго деформироваться, когда под действием высоких значений давления седло 200 прижимают к шару 300, а упомянутый эластомерный элемент призван обеспечить уплотнение с шаром. По этой причине установка эластомерного элемента 500 в гнездо 400 предусматривает, что он будет контактировать с нижним краем 403 упомянутого гнезда, в то время как при установленном упомянутом уплотнительном элементе 500 между элементом и скругленными участками 402 и 404 имеется зазор.

Этот зазор допускает деформацию уплотнительного элемента 500 во время работы.

Более того, конечный участок 401 и боковая поверхность термопластичного элемента 600, который находится в контакте с упомянутым уплотнительным элементом 500, удерживает последний от того, чтобы он выступал в сторону шара 300 за пределами заданного участка, что допускает уплотнение и возможность деформации эластомерного элемента 500, но, в то же время, предотвращает выход его из гнезда, когда он находится под нагрузкой во время работы клапана.

Таким образом, было показано, что уплотнительная система для промышленных клапанов в соответствии с настоящим изобретением достигает представленных целей.

В частности, было показано, как система в соответствии с настоящим изобретением позволяет достичь оптимального уплотнения даже при очень высоких рабочих давлениях.

Особая форма гнезда для соответствующего уплотнительного и термопластичного элементов, выполненного на седле в соответствии с настоящим изобретением, отличается от седла любого другого типа компактностью и лучшей защитой уплотнения, благодаря большей эффективности детали, выполненной из резины, предохраняемой термопластичной вставкой, и эффективному барьеру для высоких значений давления второго уплотнения, опять возможному, благодаря этому второму термопластичному элементу.

Весь процесс изготовления седел клапанов с поршнем простого или двойного действия рассматриваемого в этом документе типа, был подробно исследован и реализован так, чтобы получить неизменную производительность при изменении размеров седел. К тому же проводили изменения размеров профилей сечения для различных диапазонов номинального диаметра от 1,5 дюймов до 56 дюймов с различными профилями с точки зрения объема резины и размеров эластомерного и термопластичного элементов в соответствии с описанной в этом документе структурой. Кроме того, соответствующим образом были исследованы и протестированы сочетания резины с полимерами, а также процессы обработки, сборки и доводки для гарантирования качества итогового продукта.

Уплотнительная система в соответствии с настоящим изобретением обладает дополнительным преимуществом, заключающимся в меньших общих производственных размерах и, следовательно, в снижении итоговой стоимости седла и всего клапана.

Все эти признаки делают возможным получение продукта высокого технического содержания, способного покрыть очень широкий диапазон приложений.

Специалисты в области техники могут внести множество модификаций, не выходя за пределы защищаемого объема настоящего изобретения.

Соответственно, объем защиты, заданный формулой, не должен быть ограничен иллюстрациями или предпочтительными вариантами осуществления, показанными в описании в качестве примеров, наоборот, формула изобретения должна содержать все характеристики патентоспособной новизны, выводимые из настоящего изобретения, включая все характеристики, которые должны трактоваться специалистами в области техники как эквивалентные.

Группа изобретений относится к уплотнительной системе, в частности, для промышленных предохранительных клапанов, более конкретно, для промышленных шаровых клапанов двойного действия. Уплотнительная система содержит эластомерный элемент (500) и термопластичный элемент (600). Эластомерный уплотнительный элемент (500) удерживают в гнезде (400) только с помощью термопластичного элемента (600) и особой формы гнезда (400) упомянутых элементов, находящихся в седле (200). Периметр уплотнительного элемента (500) находится в контакте только с термопластичным элементом (600) и с внутренними краями гнезда (400). Гнездо (400) содержит первое гнездо (405), имеющее, по существу, прямоугольное сечение, открытое спереди и предназначенное для приема термопластичного элемента (600). Первый скругленный участок (404) гнезда соединяет первое гнездо (405) с, по существу, нижним краем (403). Второй скругленный участок (402) гнезда соединяет нижний край (403) с конечным участком (401), направление которого образует острый угол с направлением нижнего участка (403). Имеется шаровой клапан, содержащий упомянутую уплотнительную систему. Группа изобретений направлена на повышение срока службы уплотнительной системы за счет стабилизации положения уплотнительного элемента (500). 2 н. и 5 з.п. ф-лы, 5 ил.

1. Уплотнительная система (100) для промышленных клапанов, в частности для поршневых шаровых клапанов двойного действия, содержащая, по меньшей мере, одно седло (200), предназначенное для вставки в корпус шарового клапана (300), гнездо (400), выполненное в упомянутом седле (200) у его соответствующей поверхности, и предназначенное для расположения напротив упомянутого шара (300), уплотнительный элемент (500), выполненный из эластомерного материала, расположенный в упомянутом гнезде (400) и предназначенный для обеспечения жидкостного уплотнения между упомянутым седлом (200) и упомянутым шаром (300), дополнительный элемент (600), выполненный из термопластичного материала, расположенный в упомянутом гнезде (400), отличающаяся тем, что

периметр упомянутого уплотнительного элемента (500) находится в контакте только с упомянутым термопластичным элементом (600) и с внутренними краями упомянутого гнезда (400), за счет чего стабилизируется положение уплотнительного элемента (500),

упомянутое гнездо (400) содержит первое гнездо (405), имеющее, по существу, прямоугольное сечение, открытое спереди и предназначенное для приема упомянутого термопластичного элемента (600), первый скругленный участок (404), который соединяет упомянутое первое гнездо (405) с, по существу, плоским нижним краем (403), второй скругленный участок (402), который соединяет упомянутый нижний край (403) с конечным участком (401), направление которого образует острый угол с направлением упомянутого нижнего участка (403).

2. Уплотнительная система (100) по п. 1, отличающаяся тем, что упомянутый элемент (600), выполненный из термопластичного материала, представляет собой кольцо, имеющее сечение в виде многоугольника.

3. Уплотнительная система (100) по п. 2, отличающаяся тем, что упомянутое кольцо (300) имеет трапециевидное сечение.

4. Уплотнительная система (100) по п. 2 или 3, отличающаяся тем, что собранном состоянии упомянутый уплотнительный элемент (500) находится в контакте с упомянутым нижним краем (403) и конечным участком (401), при этом между упомянутым гнездом и упомянутым уплотнительным элементом имеется зазор, соответствующий упомянутому первому (404) и второму (402) скругленному участку упомянутого гнезда.

5. Уплотнительная система (100) по любому из пп. 1-3, отличающаяся тем, что упомянутый элемент (600), выполненный из термопластичного материала, предпочтительно, выполнен из полимерного материала.

6. Уплотнительная система (100) по любому из пп. 1 или 2, отличающаяся тем, что упомянутый уплотнительный элемент (500), выполненный из эластомерного материала, представляет собой уплотнительное кольцо круглого сечения.

7. Шаровой клапан, содержащий уплотнительную систему по одному из предыдущих пунктов.

| WO 2011033536 A1, 24.03.2011 | |||

| US 5267722 A, 07.12.1993 | |||

| US 4163544 A, 07.08.1979 | |||

| Шаровой кран | 1987 |

|

SU1564446A1 |

| US 2010201051 A1, 12.08.2010 | |||

| ТРИПЕПТИД ИЛИ ЕГО ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫЕ СОЛИ ИЛИ СОЛЬВАТЫ, ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ ИНГИБИРУЮЩЕЙ АКТИВНОСТЬЮ В ОТНОШЕНИИ АМИДАЗЫ ТРОМБИНА | 1994 |

|

RU2105010C1 |

Авторы

Даты

2016-01-20—Публикация

2011-08-08—Подача