Область техники

Изобретение относится к области производства промышленных шиберных клапанов. В частности, изобретение относится к уплотнительному узлу для шиберного клапана. Изобретение также относится к промышленному клапану, содержащему по меньшей мере один первый уплотнительный узел согласно изобретению.

Предшествующий уровень техники

Шиберные клапаны имеют, в целом, по меньшей мере один основной корпус и по меньшей мере одну шиберную задвижку, которая также известна как пластина. Корпус клапана ограничивает полость для прохождения текучей среды между входной частью и выходной частью. Задвижка, как правило, перемещается, предпочтительно посредством механического исполнительного устройства, между закрытым положением, в котором задвижка препятствует попаданию текучей среды в упомянутую выходную часть, и открытым положением, в котором входная часть сообщается с выходной частью. Шиберные клапаны дополнительно содержат уплотнительный узел, расположенный между корпусом клапана и задвижкой, для обеспечения уплотнения по текучей среде, когда задвижка находится в вышеупомянутом открытом положении.

Известные уплотнительные узлы содержат седло, в котором расположены уплотнительные элементы. Согласно первому известному варианту осуществления уплотнительный узел для шиберного клапана содержит выполненный из термопластичного материала кольцеобразный уплотнительный элемент, который вставлен в натяг в гнездо, выполненное в седле. Назначением такого элемента из термопластичного материала является обеспечение герметизации, при этом допускающей относительное перемещение седла и задвижки, необходимое для открывания и закрывания самого клапана. Использование такого уплотнительного элемента позволяет отчасти снизить давление, прикладываемое между седлом и задвижкой, чтобы исключить уплотнение металл-металл, которое может вызвать заклинивание клапана.

Практика показала, что когда герметизация возлагается только на термопластичный элемент, поверхность задвижки должна быть свободной от дефектов и/или неровностей. Точнее говоря, металлическая поверхность задвижки должна быть тщательно обработана, в частности, отполирована, чтобы насколько это возможно уменьшить допуски самой поверхности. Этот аспект является критическим фактором в контексте конечной стоимости изготовления изделия.

Чтобы исключить необходимость иметь жесткие допуски, разработаны уплотнительные узлы, которые также предусматривают уплотнительный элемент, выполненный из эластомерного материала, устанавливаемый в дополнительном гнезде седла, обращенном к задвижке, когда он находится в закрытом положении, в дополнение к уплотнительному элементу, выполненному из термопластичного материала. Обычно уплотнительный элемент, выполненный из эластомерного материала, имеет круглое поперечное сечение или, альтернативно, многоугольное поперечное сечение, оцениваемое в плоскости радиального сечения. При высоких давлениях, уже свыше 55 бар, герметизация в основном обеспечивается уплотнительным элементом, выполненным из эластомерного материала, т.к. герметизация, обеспечиваемая уплотнительным элементом, выполненным из термопластичного материала, не является оптимальной с учетом широких поверхностных допусков, предусмотренных для задвижки, и заданного износа и деформаций из-за несовпадения осей седла и задвижки, которые возникают в результате открывания и закрывания клапана.

Однако решения, в которых объединяются уплотнительный элемент, выполненный из термопластичного материала, с уплотнительным элементом, выполненным из эластомерного материала, характеризуются основными ограничениями в плане надежности и долговечности. В частности, эластомерный материал подвергается основным деформациям во время открывания при максимальном давлении. Такие деформации подвергают эластомерный материал высокой нагрузке, которая может привести к его разрушению. Проблема сильно усугубляется в присутствии агрессивной окружающей среды.

Другим недостатком является риск выдавливания уплотнения, т.е. риск того, что во время фазы открывания клапана при высоких рабочих давлениях упругий элемент будет деформирован и/или частично выдавлен из своего гнезда с последующим разрушением из-за задирания. Если такое случается, герметичность уплотнения снижается.

Другой недостаток связан с изготовлением гнезд, предназначенных для размещения эластомерного кольца. Такие гнезда имеют геометрическую форму, совпадающую с формой эластомерного кольца, и, вследствие этого, сложны в изготовлении, прежде всего, если кольцо имеет многоугольное поперечное сечение. Другим критическим моментом уплотнительных узлов с двумя комбинированными элементами, одним эластомерным, а другим термопластичным, являются операции по сборке, которые, в частности, являются сложными, прежде всего в части установки уплотнительного элемента, выполненного из эластомерного материала.

В соответствии с вышеприведенными рассуждениями, основной задачей изобретения является создание уплотнительного узла для шиберного клапана, который способен устранить вышеупомянутые недостатки. В рамках этого основной задачей изобретения является создание уплотнительного узла для промышленного шиберного клапана, который позволяет обеспечить отличную герметизацию при высоких и низких давлениях. Другой задачей изобретения является создание уплотнительного узла, допускающего более простую обработку седла и/или задвижки, чем та, которая требуется при обычных решениях. Еще одной задачей изобретения является создание уплотнительного узла, допускающего более простые операции по сборке, чем те, которые требуются в обычных решениях. Не последней задачей изобретения является создание уплотнительного узла, отличающегося надежностью и простотой изготовления при приемлемой стоимости.

Раскрытие изобретения

Таким образом, изобретение относится к уплотнительному узлу промышленного шиберного клапана, содержащего по меньшей мере один корпус клапана и задвижку, выполненную с возможностью перемещения между открытым и закрытым положениями. Уплотнительный узел согласно изобретению содержит по меньшей мере одно седло, вставляемое в корпус клапана, которое проходит вокруг центральной оси, ограничивая осевую полость для протекания текучей среды под давлением. Такое седло имеет первую переднюю поверхность, которая обращена к задвижке, когда седло вставлено в корпус клапана. Седло также имеет основное гнездо на своей передней поверхности. Уплотнительный узел согласно изобретению содержит по меньшей мере один уплотнительный элемент, выполненный из термопластичного материала, для уплотнения по текучей среде между седлом и задвижкой, при этом упомянутый уплотнительный элемент вставлен с натягом в первый участок упомянутого основного гнезда.

Уплотнительный узел также содержит второй уплотнительный элемент, выполненный из термопластичного материала, который расположен во втором участке основного гнезда. Такой второй участок ограничен в осевом направлении закрытой донной поверхностью и расположен между самой наружной поверхностью упомянутого основного гнезда и первым уплотнительным элементом. Согласно изобретению, второй уплотнительный элемент установлен с радиальным зазором в упомянутом втором участке упомянутого основного гнезда, чтобы свободно перемещаться (плавать) относительно седла вдоль направления, параллельного упомянутой центральной оси, когда седло вставлено в корпус клапана и когда седло изнутри пересекается находящейся под давлением текучей средой. Уплотнительный элемент согласно изобретению дополнительно содержит средство против выдавливания, предназначенное для предотвращения выдавливания упомянутого второго элемента из второго участка упомянутого основного гнезда во время этапа открывания упомянутого клапана.

Изобретение позволяет обеспечить уплотнение вплотную к задвижке посредством использования только термопластичного материала. Использование уплотнительных элементов из эластомерного материала, таким образом, исключается, и исключаются присущие им недостатки. Посредством уплотнительного узла согласно изобретению удается обеспечить оптимальную герметизацию как при низком, так и при высоком давлении, таким образом снимая проблемы износа и усталостных повреждений. В самом деле, второй уплотнительный элемент давит на поверхность седла с давлением текучей среды, которая проникает между обоими уплотнительными элементами, используя радиальный зазор, с которым второй уплотнительный элемент вставлен в тот же второй участок. Как следствие, по мере увеличения давления напор текучей среды на второй уплотнительный элемент предпочтительно увеличивается, равно как и уплотнительный эффект вплотную к задвижке. Во время этапа открывания давление падает и, соответственно, снижается усилие, с которым второй уплотнительный элемент прижимается к задвижке, таким образом ограничивая влияние явления износа и механической усталости. В то же время возможность относительного перемещения второго уплотнительного элемента относительно седла благодаря факту, что второй уплотнительный элемент плавает во втором участке основного гнезда, гарантирует возможную компенсацию упругой деформации задвижки из-за давления текучей среды.

Уплотнительный узел согласно изобретению гарантирует прочность и надежность в плане износа и эквивалентного функционирования эластомерной вставки при низких давлениях. В то же время, присутствие термопластичного уплотнительного элемента дополнительно обеспечивает низкое трение, и, таким образом, более низкое усилие открывания по сравнению с решением с эластомерным уплотнением.

Согласно другому аспекту, первый участок и второй участок основного гнезда аксиально ограничены первой стенкой и второй стенкой, соответственно. Расстояние от первой донной поверхности до передней поверхности седла больше, чем расстояние между второй донной поверхностью самой передней поверхностью. В предпочтительном варианте осуществления первый участок гнезда в осевом направлении глубже, чем второй участок гнезда. Таким образом, например, оба уплотнительных элемента могут быть установлены в основное гнездо одновременно. Когда первый уплотнительный элемент зафиксирован с натяг в первом участке основного гнезда, его самая наружная поверхность радиально образует второй участок основного гнезда для второго уплотнительного элемента.

В другом аспекте основное гнездо радиально ограничено между самой внутренней поверхностью и самой наружной поверхностью и имеет промежуточную поверхность, которая проходит аксиально между донными стенками. Часть первого уплотнительного элемента вставлена с натягом между самой внутренней поверхностью и промежуточной поверхностью. В предпочтительном варианте осуществления самая внутренняя поверхность основного гнезда и/или упомянутая промежуточная поверхность имеют фиксирующие зубья, которые впиваются в самую внутреннюю поверхность и/или в самую наружную поверхность первого уплотнительного элемента. Преимущественно фиксирующие зубья создают блокирующее усилие, которое добавляется к усилию, обеспечиваемому посадкой с натягом.

В первом предпочтительном варианте осуществления второй уплотнительный элемент имеет самую наружную поверхность и самую внутреннюю поверхность в радиальном направлении. Такая самая наружная поверхность имеет первый участок и второй участок, соединенные промежуточным участком, наклоненным к упомянутой центральной оси. В таком варианте осуществления самая наружная поверхность основного гнезда имеет первый участок, опирающийся на первый участок самой наружной поверхности второго уплотнительного элемента или находящийся в контакте с этим участком, при этом второй участок по меньшей мере частично утоплен к центральной оси; такой второй участок имеет опорную область, обращенную к промежуточному участку самой наружной поверхности второго уплотнительного элемента. При отсутствии давления промежуточный участок расположен на расстоянии от опорной области, образуя первый зазор, призванный обеспечить в присутствии текучей среды под давлением осевое перемещение второго уплотнительного элемента.

Преимущественно опорная область задает положение ограничения осевого перемещения второго уплотнительного элемента в гнезде. Такая опорная область, таким образом, предотвращает выталкивание второго уплотнительного элемента из основного гнезда. Таким образом, средство против выдавливания предпочтительно определяется конфигурацией самой наружной поверхности уплотнительного элемента и самой наружной поверхности основного гнезда.

В предпочтительном варианте осуществления также самая внутренняя поверхность второго уплотнительного элемента имеет первый участок и второй участок, соединенные промежуточным участком, наклоненным к центральной оси в направлении, противоположном направлению наклона промежуточного участка самой наружной поверхности самого второго элемента. Кроме того, самая наружная поверхность первого уплотнительного элемента имеет по меньшей мере один первый участок, примыкающий и обращенный к первому участку самой внутренней поверхности второго уплотнительного элемента, и дополнительный участок рядом с упомянутой передней поверхностью седла, который радиально выступает в сторону самой наружной поверхности основного гнезда; такой дополнительный участок имеет опорную область для промежуточного участка самой внутренней поверхности второго уплотнительного элемента. При отсутствии давления промежуточный участок самой внутренней поверхности второго уплотнительного элемента расположен на расстоянии от опорной области упомянутого дополнительного участка, образуя второй зазор, допускающий, при наличии текучей среды под давлением, осевое перемещение второго уплотнительного элемента. Преимущественно также упомянутая опорная область, обеспеченная на самой наружной поверхности первого уплотнительного элемента, действует в качестве средства против выдавливания второго уплотнительного элемента. Действительно, такая опорная область фактически представляет собой ограничитель перемещения второго уплотнительного элемента.

В еще одном аспекте на самой внутренней поверхности второго уплотнительного элемента обеспечены канавки, которые проходят в осевом направлении от передней поверхности второго уплотнительного элемента к задней поверхности второго уплотнительного элемента и проходят радиально к самой наружной поверхности второго уплотнительного элемента. Преимущественно канавки позволяют находящейся под давлением текучей среде более легко проникать между двумя уплотнительными элементами ко второй донной стенке, так что текучая среда прикладывает прижимное усилие ко второму уплотнительному элементу. Наличие таких канавок приводит к более быстрому перетеканию текучей среды и перемещению второго уплотнительного элемента.

Краткое описание чертежей

Дополнительные особенности и преимущества изобретения очевидны из последующего подробного описания, приведенного в качестве не носящего ограничительного характера примера и поясненного чертежами.

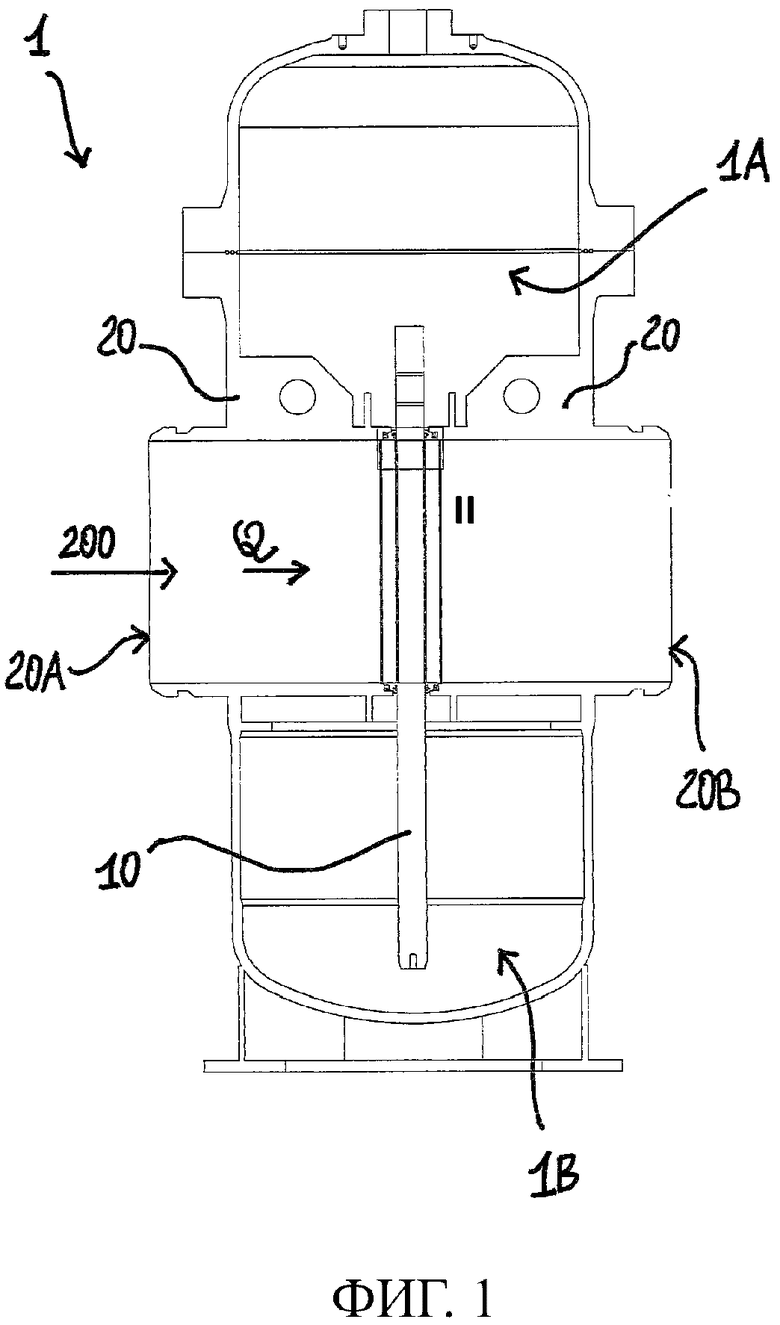

На фиг. 1 - шиберный клапан, содержащий две уплотнительных системы согласно изобретению, вид в разрезе;

на фиг. 2 - показанная на фиг. 1 часть II, увеличенный вид;

на фиг. 3 и 4 - уплотнительный узел согласно первому возможному варианту осуществления изобретения, различные виды в перспективе;

на фиг. 5 - показанный на фиг. 3 уплотнительный узел, первый вид в разобранном состоянии;

на фиг. 6 - показанный на фиг. 3 уплотнительный узел, второй вид в разобранном состоянии;

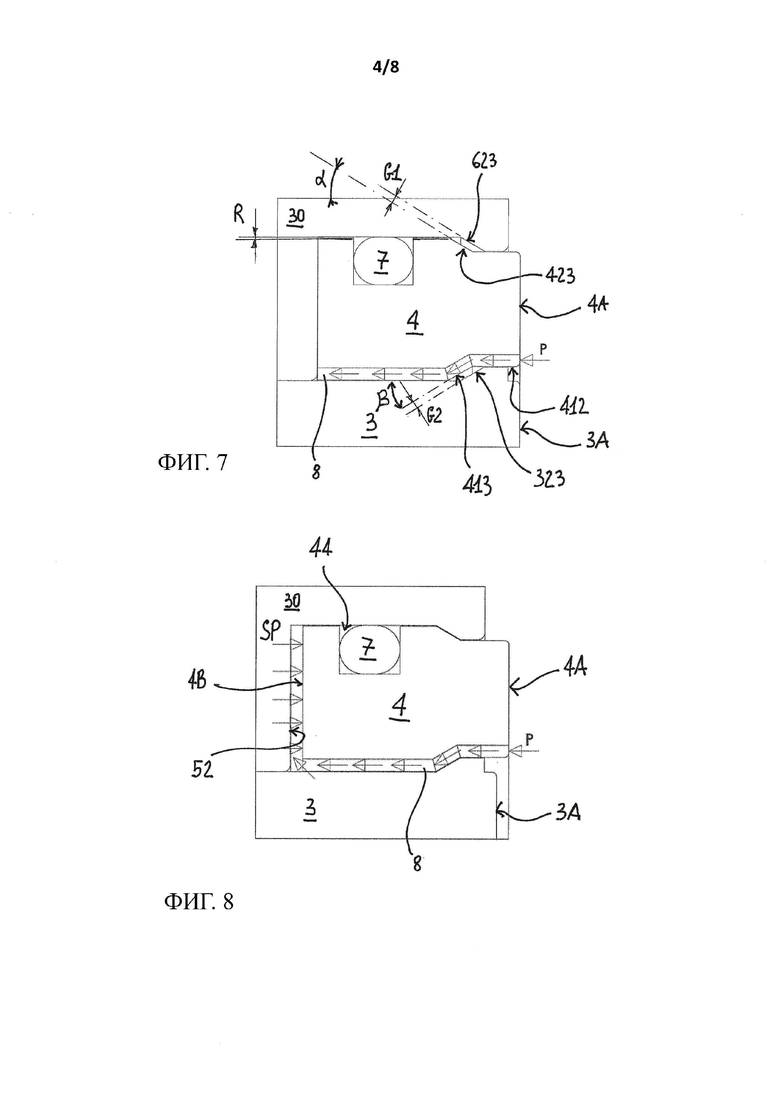

на фиг. 7 и 8 - показанная на фиг. 3 часть V, увеличенные виды;

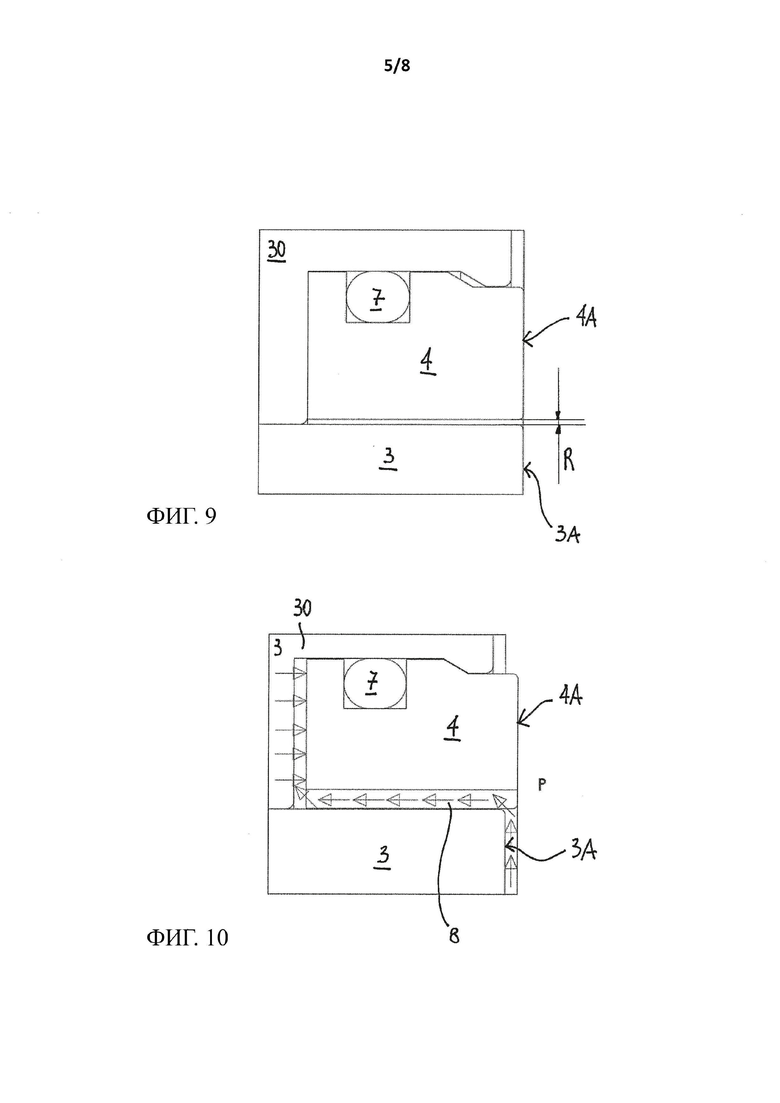

на фиг. 9, 10, 11, 12, 13, 14 и 15 - уплотнительный узел согласно другим возможным вариантам осуществления изобретения.

Одинаковые ссылочные цифры и буквы относятся к одинаковым элементам или компонентам.

Варианты осуществления изобретения

На фиг. 1 показан шиберный клапан 1, содержащий уплотнительный узел согласно изобретению. Клапан 1 предназначен для установки на трубопроводе для текучей среды и содержит корпус 20, ограничивающий полость, в которой расположена задвижка 10. В соответствии с известным принципом, задвижка 10 выполнена с возможностью перемещения между открытым и закрытым положениями соответственно, чтобы позволять потоку Q проходить или не проходить между входной частью 20А и выходной частью 20В, ограниченных корпусом 20.

Показанный на фиг. 1 шиберный клапан 1 содержит выполненные согласно изобретению первый уплотнительный узел 101 и второй уплотнительный узел 102, предназначенные для обеспечения уплотнения по текучей среды на противоположных сторонах L1, L2 задвижки 10. По этой причине первый уплотнительный узел 101 и второй уплотнительный узел 102 функционально установлены, соответственно, выше и ниже задвижки 10 по потоку относительно направления 200 потока, ограниченного корпусом 20 клапана 1.

В показанном исключительно в качестве примера на фиг. 1 варианте задвижка 10 выполнена в виде пластины, имеющей отверстие 10А. В открытом положении задвижки 10 ее отверстие 10А обеспечивает сообщение входной части 20А клапана 1 с его выходной частью 20В, обеспечивая поток Q (в положении, показанном на фиг. 1). Клапан имеет первую полую часть 1А и вторую полую часть 1В, взаимно противоположные относительно центральной полости, по которой протекает текучая среда. Средство, обеспечивающее перемещение задвижки 10 между двумя рабочими положениями (открытым и закрытым), расположено в первой части 1А. В открытом положении (положении, показанном на фиг. 1) задвижка 10 частично выступает во вторую полую часть 1В. Два уплотнительных узла 101, 102 контактируют с соответствующими сторонами L1, L2 задвижки 10 как в открытом, так и в закрытом положениях.

В последующем описании упор сделан на первый уплотнительный узел 101 (также обозначенный исключительно как уплотнительный узел 101), но рассматриваемые технические решения и аспекты справедливы также для второго уплотнительного узла 102.

Уплотнительный узел 101 согласно изобретению содержит седло 30, установленное в корпусе 20 клапана. Седло 30 образовано как тело вращения вокруг центральной оси А и ограничивает полость 6 для протекания находящейся под давлением текучей среды (жидкости или газа). Центральная ось А определяет направление потока текучей среды через седло 30, когда поток входит в корпус 20 клапана и клапан 1 открыт. Направление потока (стрелка Q на фиг. 3) очевидно определяется условиями установки, в которую вставлен клапан.

Седло 30 имеет переднюю поверхность 30А, которая обращена к задвижке 10, когда седло 30 установлено в корпусе 20 клапана. Передняя поверхность 30А в основном проходит в поперечной плоскости 104, которая, по существу, ортогональна определенной выше центральной оси А.

Седло 30 содержит основное гнездо 35 на упомянутой передней поверхности 30А. Основное гнездо 35 обращено к задвижке 10, когда седло 30 установлено в корпус 20 клапана. Основное гнездо 35 имеет первый участок 35А гнезда, ограниченный в осевом направлении (т.е. в направлении, параллельном центральной оса А) первой закрытой донной стенкой 51. Основное гнездо 35 также имеет второй участок 35В гнезда, сообщающийся с первым участком 35А гнезда, ограниченный в осевом направлении второй закрытой донной стенкой 52. Первая донная стенка 51 и вторая донная стенка 52 проходят в соответствующих плоскостях 510, 520, предпочтительно ортогональных центральной оси А.

Во всех случаях, согласно изобретению расстояние L1 между первой донной стенкой 51 и передней поверхностью 30А седла 30 больше, чем расстояние L2 между второй донной 52 и второй передней поверхностью 30А (см. фиг. 4). Оба расстояния L1, L2 измеряются в направлении, параллельном центральной оси А. Другими словами, относительно передней поверхности 30А первый участок 35А гнезда в осевом направлении глубже второго участка 35В гнезда.

Основное гнездо 35 радиально (т.е. в направлении, ортогональном центральной оси А) ограничено самой внутренней поверхностью 61 и самой наружной поверхностью 62. В рамках изобретения понятия «самая внутренняя» и «самый наружная» относятся к положению поверхностей 61, 62 относительно центральной оси А. В соответствии с этим, самая внутренняя поверхность 61 является поверхностью основного гнезда 35, расположенной ближе к центральной оси А, в то время как самая наружная поверхность 62 является поверхностью, наиболее удаленной от той же центральной оси А.

Первый участок 35А гнезда полностью ограничен между упомянутой самой внутренней поверхностью 61 упомянутого основного гнезда 35 и промежуточной поверхностью 63, которая проходит аксиально между двумя донными стенками 51, 52. В предпочтительном варианте осуществления обе поверхности 61, 63, которые радиально ограничивают первый участок 35А гнезда, являются цилиндрическими и коаксиальными с центральной осью А.

Уплотнительный узел 101 согласно изобретению содержит по меньшей мере один первый уплотнительный элемент 3, выполненный из термопластичного материала в виде кольца и вставленный с натягом в упомянутый первый участок 35А гнезда. По этой причине в предпочтительном варианте осуществления обе поверхности 61, 63, радиально ограничивающие первый участок 35А гнезда, имеют множество фиксирующих зубьев 77 (показаны на фиг. 6), которые впиваются в самые наружные поверхности первого герметизирующего элемента 3. В любом случае, согласно изобретению первый уплотнительный элемент 3 вставлен в первый участок 35А гнезда таким образом, что его первый передний участок 3А вставлен с натягом в кольцевой зазор между самой внутренней поверхностью 61 и промежуточной поверхностью 63. Фиксирующие зубья 77, если они имеются, могут улучшать соединение, усиливая взаимодействие соединения с натягом.

Уплотнительный узел 101 согласно изобретению также содержит второй уплотнительный элемент 4, расположенный во втором участке 35В гнезда между упомянутым первым уплотнительным элементом 3 и упомянутой самой наружной поверхностью 62 упомянутого основного гнезда 35. В частности, согласно изобретению уплотнительный элемент 4 установлен с радиальным зазором R внутри второго участка 35В гнезда, чтобы свободно перемещаться относительно седла 30 в самом седле. Последний (второй участок 35В гнезда), таким образом, радиально ограничен самой наружной поверхностью 32 первого кольца 3 (стабильно вставленного в первый участок 35А гнезда) и самой наружной поверхностью 62 упомянутого основного гнезда 35.

В частности, понятие «свободно перемещаемый» означает возможность, предоставленную второму уплотнительному элементу 4, перемещаться в направлении, параллельном центральной оси А, когда седло 30 вставлено в корпус 20 клапана, и одновременно изнутри пересекается находящейся под давлением текучей средой. Выражение «радиальный зазор» означает условие, при котором площадь поперечного сечения второго уплотнительного элемента 4 в плоскости, ортогональной центральной оси А, меньше площади поперечного сечения в той же плоскости второго участка 35В гнезда (площади между самой наружной поверхностью 62 основного гнезда 35 и самой наружной поверхностью 32 первого кольца 3).

С учетом этого, согласно возможному, но не исключительному варианту осуществления, площадь поперечного сечения второго участка 35В гнезда на 1 - 5% больше площади поперечного сечения второго уплотнительного элемента 4. Предпочтительно, но не исключительно, площадь поперечного сечения упомянутого второго участка 35В гнезда на 1 - 3% больше площади поперечного сечения упомянутого второго уплотнительного элемента 4.

Уплотнительный узел 101 согласно изобретению дополнительно содержит средство против выдавливания для предотвращения выдавливания второго уплотнительного элемента 4 из второго участка 35В гнезда во время этапа открывания клапана 1. На этом этапе под воздействием разности давлений между областями клапана выше и ниже по потоку от задвижки 10 условие «свободного перемещения» второго уплотнительного элемента 4 может предопределять его выход из второго участка 35В гнезда. Средство против выдавливания выполняет функцию установления предела осевого перемещения второго уплотнительного элемента 4.

Второй уплотнительный элемент 4 имеет форму кольца, определенного самой наружной поверхностью 42, наиболее удаленной от центральной оси А, и самой внутренней поверхностью 41, расположенной ближе к центральной оси А. Второй уплотнительный элемент 4 дополнительно имеет переднюю поверхность 4А, предназначенную для контактирования с задвижкой 10 с целью обеспечения герметизации, и заднюю поверхность 4В, обращенную ко второй донной стенке 52. В одном из предпочтительных вариантов, показанном на чертежах, самая наружная поверхность 42 имеет первый участок 421, предназначенный для того, чтобы оставаться внутри второго участка 35В гнезда, и второй участок 422, предназначенный для выступления, по меньшей мере частично, из того же второго участка 35В гнезда. Второй участок 422 имеет радиальную протяженность, оцененную в направлении центральной оси А, меньшее, чем первый участок 421. Оба участка 421, 422 соединены промежуточным участком 423, сходящимся на конус в направлении центральной оси А. Предпочтительно оба участка 421, 422 имеют цилиндрическую форму и проходят коаксиально вокруг центральной оси А.

Опять же в упомянутом предпочтительном варианте осуществления самая наружная поверхность 62 основного гнезда 35 имеет первый участок 621 поверхности, предпочтительно цилиндрической формы, который соприкасается/находится в контакте с первым участком 421 самой наружной поверхности 42 второго уплотнительного элемента 4. Самая наружная поверхность 62 основного гнезда 35 также имеет второй участок 622 поверхности, по меньшей мере частично утопленный в направлении центральной оси А. Такой второй участок 622, предпочтительно обеспеченный рядом с передней поверхностью 30А седла 30, имеет опорную область 623, обращенную к и расположенную на расстоянии от промежуточного участка 423 самой наружной поверхности 42 второго уплотнительного элемента 4. В частности, понятие «расположенная на расстоянии» обозначает состояние, оцениваемое в отсутствие текучей среды под давлением, так что между опорной областью 623 и промежуточным участком 423 установлен зазор (обозначенный ссылочной позицией G1), допускающий в присутствии текучей среды под давлением осевое перемещение (свободное перемещение) уплотнительного элемента 4 в направлении задвижки 10. В частности, в результате такого осевого перемещения передняя поверхность 4А второго уплотнительного элемента 4 приходит с соприкосновение с задвижкой 10. Такое перемещение прекращается, когда промежуточный участок 423 второго уплотнительного элемента 4 упирается в опорную область 623, определенную вторым участком 622.

Таким образом, во время открытия клапана, т.е. перехода задвижки 10 из закрытого в открытое положение, опорная область 623 второго участка 622 предотвращает выход второго уплотнительного элемента 4 из второго участка 35В гнезда из-за разности давлений выше и ниже по потоку от задвижки 10. Таким образом, в описанном варианте осуществления средство против выдавливания задано формой самой наружной поверхности 42 второго уплотнительного элемента 4 и формой самой наружной поверхности 62 и основного гнезда 35.

В предпочтительном варианте осуществления опорная область 623 сходит на конус/наклонена, чтобы быть параллельной промежуточному участку 423 самой наружной поверхности 42 второго кольца 4. Другими словами, опорная область 623 и промежуточный участок 423 имеют одинаковую конусность, т.е. одинаковый угол α наклона относительно направления, параллельного центральной оси А (см. фиг. 7). Такой угол α предпочтительно составляет от 10° до 90°. Если угол α равен 90°, то участки 423, 623 определяются плоскостями, по сути, ортогональными центральной оси А.

В предпочтительном варианте осуществления второй уплотнительный элемент 4 имеет самую внутреннюю поверхность 41, имеющую первый участок 411 и второй участок 412. Предпочтительно, такие участки 411, 412 имеют цилиндрическую форму и коаксиальны центральной оси А. Второй участок 412 имеет радиальную протяженность (диаметр) больше, чем первый участок 411. Оба участка соединены промежуточным участком 413, сходящим на конус/наклоненным к центральной оси А. Первый участок 411 и второй участок 412, по существу, расположены напротив первого цилиндрического участка 421 и второго участка 422 самой наружной поверхности 42. В то же время, промежуточный участок 413 самой внутренней поверхности 41 расположен напротив промежуточного участка 423 самой наружной поверхности 42. В предпочтительном варианте осуществления промежуточный участок 413 самой внутренней поверхности 41 имеет наклон относительно центральной оси А, противоположный наклону промежуточного участка 423 самой наружной поверхности 42. На чертежах наклон упомянутого выше промежуточного участка 413 обозначен углом β. Такой угол β может лежать в диапазоне от 0° до 90°. Когда наклон промежуточного участка равен нулю (β=0), самая внутренняя поверхность 41 второго уплотнительного элемента 4 имеет форму цилиндра, как это показано в варианте на фиг. 9 и 10, рассматриваемом далее. Предпочтительно, угол β предполагает значение, равное и противоположное значению угла α.

В предпочтительном варианте осуществления расстояние H2 между двумя участками 411, 412 самой внутренней поверхности 41, измеренное в радиальном направлении, ортогональном центральной оси А, по существу, соответствует расстоянию Н1 между двумя участками 421, 422 самой наружной поверхности 422 второго уплотнительного элемента 4. В целом, второй уплотнительный элемент 4 имеет заднюю часть, расположенную между двумя взаимно противоположными участками 411 и 421, и переднюю часть, расположенную между двумя взаимно противоположными участками 412 и 422. Задняя часть, таким образом, сходит на конус в направлении передней части посредством промежуточной части, расположенной между двумя промежуточными участками 413 и 423.

Самая наружная поверхность 32 первого уплотнительного элемента 3 имеет первый, по существу, цилиндрический участок 321, первая часть которого контактирует с упомянутой промежуточной цилиндрической поверхностью 63, а вторая часть примыкает и обращена к самой внутренней поверхности 41 второго уплотнительного элемента 4. Самая наружная поверхность 32 первого уплотнительного элемента 3 также имеет второй участок 322, соседний с передней поверхностью 30А, который выступает радиально в сторону самой наружной поверхности 62 основного гнезда 35, определяющей опорную область 323 для промежуточного участка 413 самой внутренней поверхности 41 второго уплотнительного элемента 4.

При отсутствии текучей среды под давлением, когда оба уплотнительных элемента 3, 4 вставлены в основное гнездо 35, такой промежуточный участок 413 обращен к и расположен на расстоянии от упомянутой выше опорной области 323. По существу, второй зазор, обозначенный ссылочной позицией G2, который при наличии находящейся под давлением текучей среды допускает осевое перемещение (свободное перемещение) уплотнительного элемента к задвижке 10, определен между этими двумя частями 413 - 323. В предпочтительном варианте осуществления площадь зазора G1, оцененная в радиальной опорной плоскости, содержащей центральную ось А, по существу, равна площади зазора G2, оцененной в той же радиальной опорной плоскости.

В предпочтительном варианте осуществления опорная область 323 сходит на конус/наклонена, чтобы быть параллельной промежуточному участку 413 самой внутренней поверхности 31 второго уплотнительного элемента 4. Другими словами, опорная область 323 и промежуточный участок 413 имеют одинаковый угол β наклона.

На фиг. 5 и 6 на виде в разобранном состоянии, в частности, показаны канавки 8, проходящие в осевом направлении от передней поверхности 4А к задней поверхности 4В самого уплотнительного элемента 4 по его самой внутренней поверхности 41. Такие канавки 8 вместе с тем проходят радиально в направлении самой наружной поверхности 42 второго уплотнительного элемента 4. Канавки 8 расположены предпочтительно с равными угловыми интервалами вокруг центральной оси А. В частности, назначением канавок 8 является способствование проникновению находящейся под давлением текучей среды между двумя уплотнительными элементами 3, 4 ко второй стенке 52, ограничивающей второй участок 35В седла, в котором расположен второй уплотнительный элемент 4. Таким образом, обеспечивается приложение усилия к задней поверхности 4В уплотнительного элемента 4.

Фиг. 7 и 8 лучше поясняют принцип работы уплотнительного узла согласно изобретению, в т.ч., но не исключительно, в варианте, показанном на фиг. 3 - 6. В состоянии, показанном на фиг. 7, седло 30 прижато к задвижке 10 упругим элементом 9 (показанным на фиг. 2), который действует между самим седлом и корпусом 20 клапана. В частности, первый уплотнительный элемент 3 прижимается к задвижке 10. При низких давлениях действие, оказываемое первым уплотнительным элементом 3, может оказаться достаточным для обеспечения уплотнения по текучей среде. По мере увеличения давления текучая среда преодолевает барьер, образованный уплотнительным элементом 3, и проникает в осевые канавки 8 или, во всяком случае, в зону раздела двух уплотнительных элементов 3, 4 (состояние, показанное на фиг. 8) , чтобы достичь второй стенки 52 первого гнезда 35. В силу того, что эта стенка закрыта, текучая среда прикладывает усилие SP к задней поверхности 4В второго уплотнительного элемента 4, в результате чего он перемещается (плывет) в осевом направлении. Вследствие такого перемещения передняя поверхность 4А второго элемента 4 прижимается к задвижке 10, таким образом обеспечивая уплотнение также при высоких давлениях. Таким образом, усилие SP, воздействующее на задвижку 10, возрастает, и, соответственно, улучшается герметичность, обеспечиваемая системой. Следует отметить, что в проходе вдоль канавок 8, давление текучей среды радиально прижимает второй элемент 4 к самой наружной поверхности 62 основного гнезда 35, таким образом препятствуя выходу текучей среды наверх. Таким образом, в отличие от обычных решений, также при высоких давлениях уплотнение между седлом 30 и задвижкой 10 достигается только посредством уплотнительных элементов 3, 4, выполненных из термопластичного материала.

На фиг. 9, 10, 11 и 12 представлены возможные альтернативные варианты, отличающиеся от показанных на вышеупомянутых фиг. 3, 5 и 6. В первом варианте, показанном на фиг. 9, самая внутренняя поверхность 41 второго кольца 4 и самая наружная поверхность 32 первого кольца 3 имеют, по существу, цилиндрическую форму по всей своей длине. Кроме того, самая внутренняя поверхность 41 второго кольца 4 не имеет осевых канавок. Плавающее перемещение второго уплотнительного элемента 4 в любом случае обеспечивается радиальным зазором R (особо выделенным на фиг. 9), с которым сам уплотнительный элемент вставлен во второй участок 35В гнезда. Такой радиальный зазор в любом случае позволяет находящейся под давлением текучей среде проникать ко второй стенке 52 основного гнезда 35, чтобы создавать осевое усилие, прикладываемое ко второму уплотнительному элементу 4 согласно упомянутому выше принципу.

Вариант, показанный на фиг. 10, отличается от показанного на фиг. 9 варианта только тем, что второй элемент 4 содержит вместо зазора множество канавок 8, которые проходят от передней поверхности 4А к задней поверхности 4В для выполнения функции, описанной выше для вариантов, показанных на фиг. 3 - 6. По сравнению с вариантом, показанным на фиг. 9, канавки 8 обеспечивают большее количество текучей среды и равномерное осевое перемещение второго уплотнительного элемента 4.

В другом аспекте второй уплотнительный элемент предпочтительно ограничивает кольцевое гнездо 44 на своей самой наружной поверхности 42, и, в частности, на своем первом, по существу, кольцевом участке 421. В таком кольцевом гнезде 44 размещено дополнительное уплотнительное кольцо 7, предпочтительно, но не исключительно, выполненное из эластомерного материала. Такое кольцо 7 образует, по существу, дополнительное уплотнение между самой наружной поверхностью 42 второго элемента 4 и самой наружной поверхностью 62 основного гнезда 35. На практике кольцо 7 предотвращает проникновение находящейся под давлением текучей среды вокруг второго элемента 4 в область, в которой его передняя поверхность 4А контактирует с задвижкой 10.

Как показано на фиг. 3, 5, 9 и 10, предпочтительно, чтобы кольцевое гнездо 44 было образовано канавкой, которая проходит внутри второго элемента 4 в промежуточном положении между задней поверхностью 4В и передней поверхностью 4А и даже более предпочтительно между задней поверхностью 4В и вторым участком 422 самой наружной поверхности 42, определенной выше.

Альтернативно, кольцевое гнездо 44 может быть ограничено уступом, выполненным на задней поверхности 4В второго уплотнительного элемента 4. Другими словами, кольцевое гнездо 44 открыто в направлении второй донной стенки 52. Уплотнительное кольцо 7 установлено между упомянутой второй стенкой 52 и поверхностью 47 второго уплотнительного элемента 4, которая утоплена относительно задней поверхности 4В самого уплотнительного элемента 4. Такое последнее решение показано на фиг. 13 - 15. В частности, на каждой из этих фигур такое техническое решение показано в комбинации с одним из вариантов, описанных в комментариях к фиг. 3, 5, 9 и 10, рассматриваемых для самой внутренней поверхности 41 второго элемента 4 и самой наружной поверхности 32 первого элемента 3.

В предпочтительном варианте осуществления уплотнительное кольцо 7 представляет собой кольцо круглого поперечного сечения, выполненное именно из эластомерного материала. Альтернативно, в кольцевое гнездо 44 может быть вставлено U-образное в поперечном сечении уплотнительное кольцо или манжета (одиночная или двойная) из термопластичного материала.

На фиг. 12 показан уплотнительный узел согласно варианту осуществления изобретения, отличающийся от показанных на фиг. 3 - 6 только тем, что упомянутый второй элемент не имеет какого-либо уплотнительного кольца между самой наружной поверхностью 42 второго элемента 4 и самой наружной поверхностью 62 основного гнезда 35. Таким образом, использование кольца 7 должно рассматриваться как предпочтительное, но не исключительное техническое решение.

В предпочтительном варианте осуществления изобретения, согласно еще одному аспекту, седло 30 имеет дополнительное гнездо 36, обращенное к задвижке 10. Такое дополнительное гнездо 36 имеет кольцевую форму и проходит в основном в осевом направлении, будучи ограниченной самой наружной цилиндрической поверхностью 72 и самой внутренней цилиндрической поверхностью 71. Упомянутое дополнительное гнездо 36 ограничено в осевом направлении закрытой донной частью 73. В упомянутом гнезде 36 расположен маслосъемный элемент 80, также имеющий кольцевую форму. Функцией маслосъемного элемента 80 (или маслосъемного кольца 80) является предохранение первого элемента 3 и/или второго элемента 4 от любых включений, содержащихся в текучей среде или предотвращение возможного контакта седла 30 и задвижки 10 при высоких давлениях. В то же время, маслосъемное кольцо 80 способствует герметизирующему действию, оказываемому обоими уплотнительными элементами 3, 4. Чтобы осуществлять такие функции и стабильно поддерживать рабочее положение, маслосъемное кольцо 80 установлено с натягом в упомянутом дополнительном гнезде 36. Для этого цилиндрические поверхности 71, 72 дополнительного гнезда 36 могут также иметь зубья 77А (см. фиг. 6), предназначенные для фиксации маслосъемного кольца 80 на цилиндрических поверхностях 71, 72, которые ограничивают его в радиальном направлении.

В еще одном аспекте упомянутое гнездо 36 находится в самом внутреннем радиальном положении относительно основного гнезда 35. Другими словами, упомянутое гнездо 36 находится в радиальном положении между центральной остью А и основным гнездом 35. Такое расположение видно в варианте, показанном на фиг. 3 - 6. Альтернативно, упомянутое дополнительное гнездо 36 может быть обеспечено в самом наружном радиальном положении, т.е. таким образом, что основное гнездо 35 обеспечено в радиальном положении между центральной осью А и упомянутым дополнительным гнездом 36.

Наличие упомянутого дополнительного гнезда 36, и, в более общем случае, использование маслосъемного кольца 80 может рассматриваться только как предпочтительное, но в любом случае как дополнительное решение.

Согласно одному из дополнительных аспектов, первый элемент 3 и/или второй элемент 4 могут быть выполнены из политетрафторэтилена (с различными композиционными материалами), полиамида, полиэфирэфиркетона, полиоксиметилена, полихлортрифторэтилена и подобных термопластичных полимеров для обеспечения уплотнения по находящейся под давлением текучей среде между седлом 30 и задвижкой 10. В частности, уплотнительные элементы 3 и 4 предпочтительно выполняют из полиэфирэфиркетона.

Рассмотренное выше маслосъемное кольцо 80 может быть также выполнено из упомянутых выше термопластичных материалов, предпочтительно из полиэфирэфиркетона.

Изобретение относится к промышленным уплотнительным клапанам шиберного типа для низкого и высокого давления. В частности, изобретение относится к уплотнительному узлу и к шиберному клапану, содержащему такой улучшенный уплотнительный узел. Уплотнительный узел обеспечивает отличное уплотнение при низком и высоком давлении при использовании уплотнительных элементов только из термопластичного материала. 2 н. и 18 з.п. ф-лы, 15 ил.

1. Уплотнительный узел (101, 102) для промышленного шиберного клапана (1), содержащего по меньшей мере один корпус (20) и одну задвижку (10), выполненную с возможностью перемещения между открытым положением и закрытым положением, характеризующийся тем, что включает в себя: по меньшей мере одно седло (30), выполненное с возможностью вставления в упомянутый корпус (20) клапана, при этом упомянутое седло (30) проходит вокруг центральной оси (A) и ограничивает осевую полость (6) для протекания находящейся под давлением текучей среды, имеет переднюю поверхность (30A), которая обращена к упомянутой задвижке (10), когда упомянутое седло (30) вставлено в упомянутый корпус (20) клапана, и основное гнездо (35) на упомянутой передней поверхности (30A); первый уплотнительный элемент (3), выполненный из термопластичного материала, чтобы обеспечить уплотнение по текучей среде между упомянутым седлом (30) и упомянутой задвижкой (10), при этом упомянутый первый уплотнительный элемент (3) вставлен с натягом в первый участок (35A) упомянутого основного гнезда (35); второй уплотнительный элемент (4), выполненный из термопластичного материала, который расположен во втором участке (35B) упомянутого основного гнезда (35), аксиально ограниченный закрытой донной поверхностью (52) и радиально ограниченный между самой наружной поверхностью (62) упомянутого основного гнезда (35) и упомянутым первым уплотнительным элементом (3), причем второй уплотнительный элемент (4) установлен с радиальным зазором во втором участке (35B) гнезда, чтобы свободно перемещаться относительно упомянутого седла (30) в направлении, параллельном упомянутой центральной оси (A), когда упомянутое седло (30) установлено в упомянутом корпусе (20) и когда упомянутое седло (30) пересекается изнутри упомянутой текучей средой под давлением; средство против выдавливания для предотвращения выдавливания упомянутого второго элемента (4) из упомянутого второго участка (35B) гнезда во время этапа открывания упомянутого клапана (1).

2. Уплотнительный узел (101, 102) по п. 1, в котором упомянутый первый участок (35A) гнезда и упомянутый второй участок (35B) гнезда аксиально ограничены, соответственно, первой стенкой (51) и второй стенкой (52), причем расстояние (L1) от упомянутой первой донной поверхности (51) до упомянутой передней поверхности (30A) больше, чем расстояние (L2) между упомянутой второй донной поверхностью (52) и упомянутой передней поверхностью (30A).

3. Уплотнительный узел (101, 102) по п. 1 или 2, в котором упомянутое основное гнездо (35) радиально ограничено самой внутренней поверхностью (61) и самой наружной поверхностью (62), причем упомянутое основное гнездо (35) имеет промежуточную поверхность (63), которая проходит в осевом направлении между упомянутыми донными стенками (51, 52), причем часть упомянутого первого элемента (3) вставлена с натягом между упомянутой самой внутренней поверхностью (61) и упомянутой промежуточной поверхностью (63).

4. Уплотнительный узел (101, 102) по п. 3, в котором упомянутая самая внутренняя поверхность (61) и/или упомянутая промежуточная поверхность (63) имеют фиксирующие зубья (77), которые впиваются в самую внутреннюю поверхность (31) и/или в самую наружную поверхность (32) упомянутого первого уплотнительного элемента (3).

5. Уплотнительный узел (101, 102) по любому из пп. 1 - 4, в котором упомянутый второй элемент (4) имеет самую наружную поверхность (42) и самую внутреннюю поверхность (41), оцененные в радиальном направлении, причем упомянутая самая наружная поверхность (42) имеет первый участок (421) и второй участок (422), соединенные промежуточным участком (423), наклоненным к упомянутой центральной оси (А), причем упомянутая самая наружная поверхность (62) упомянутого основного гнезда (35) имеет первый участок (621), примыкающий к упомянутому первому участку (421) упомянутой самой наружной поверхности (42) упомянутого второго элемента (4), и второй участок (622), по меньшей мере частично утопленный в направлении центральной оси (А), при этом упомянутый второй участок (622) имеет опорную область (623), обращенную к упомянутому промежуточному участку (423) упомянутой самой наружной поверхности (42) упомянутого второго элемента (4), и при отсутствии давления упомянутый промежуточный участок (423) расположен на расстоянии от упомянутой опорной области (623), образуя первый зазор (G1), который при наличии текучей среды под давлением допускает осевое перемещение упомянутого второго уплотнительного элемента (4).

6. Уплотнительный узел (101, 102) по п. 5, в котором упомянутая опорная область (623) и упомянутый промежуточный участок (423) наклонены под одним и тем же углом (α) к упомянутой центральной оси (A).

7. Уплотнительный узел (101, 102) по п. 5 или 6, в котором упомянутая самая внутренняя поверхность (41) упомянутого второго уплотнительного элемента (4) имеет первый участок (411) и второй участок (412), соединенные промежуточным участком (413), наклоненным к центральной оси (А) в направлении, противоположном направлению наклона упомянутого промежуточного участка (423) упомянутой самой наружной поверхности (42) упомянутого второго элемента (4), и упомянутая самая наружная поверхность (32) упомянутого первого уплотнительного элемента (3) имеет по меньшей мере один первый участок (321), примыкающий и обращенный к упомянутому первому участку (411) упомянутой самой внутренней поверхности (41) упомянутого второго элемента (4), и дополнительный участок (322) вблизи упомянутой передней поверхности (30А), который выступает радиально в сторону упомянутой самой наружной поверхности (62) упомянутого основного гнезда (35), при этом упомянутый дополнительный участок (322) имеет опорную область (323) для упомянутого промежуточного участка (413) упомянутой самой внутренней поверхности (41) упомянутого второго элемента (4), и при отсутствии давления упомянутый промежуточный участок (413) упомянутой самой внутренней поверхности (41) упомянутого второго элемента (4) расположен на расстоянии от упомянутой опорной области (323) упомянутого дополнительного участка (322), образуя второй зазор (G2), который, в присутствии текучей среды под давлением, обеспечивает возможность осевого перемещения упомянутого второго уплотнительного элемента (4).

8. Уплотнительный узел (101, 102) по п. 7, в котором площадь упомянутого первого зазора (G1), по существу, соответствует площади упомянутого второго зазора (G2), при этом упомянутая площадь оценена в первой радиальной плоскости, содержащей упомянутую центральную ось (А).

9. Уплотнительный узел (101, 102) по любому из пп. 1 - 5, в котором упомянутая самая внутренняя поверхность (41) упомянутого второго уплотнительного элемента (4) и упомянутая самая наружная поверхность (32) упомянутого первого элемента (3) имеют, по существу, цилиндрическую форму по всей своей осевой протяженности.

10. Уплотнительный узел (101, 102) по любому из пп. 1 - 9, в котором на самой внутренней поверхности (41) второго элемента (4) обеспечены канавки (8), которые проходят аксиально от передней поверхности (4А) к задней поверхности (4В) упомянутого второго элемента (4) и радиально к самой наружной поверхности (42) упомянутого второго элемента (4).

11. Уплотнительный узел (101,102) по любому из пп. 1 - 10, в котором площадь поперечного сечения упомянутого первого участка (35А) упомянутого основного гнезда (35) на 1 - 5% больше, чем площадь поперечного сечения упомянутого второго уплотнительного элемента (4), причем упомянутые поперечные сечения оцениваются в радиальной плоскости, по существу, ортогональной упомянутой центральной оси (A).

12. Уплотнительный узел (101, 102) по любому из пп. 1 - 11, в котором площадь поперечного сечения упомянутого первого участка (35А) упомянутого основного гнезда (35) на 1 - 3% больше, чем площадь поперечного сечения упомянутого второго элемента (4), причем упомянутые поперечные сечения оцениваются в радиальной плоскости, по существу, ортогональной упомянутой центральной оси (A).

13. Уплотнительный узел (101, 102) по любому из пп. 1 - 12, в котором упомянутый первый уплотнительный элемент (3) и/или упомянутый второй уплотнительный элемент (4) выполнены из материала, выбранного из группы, включающей в себя полиэфирэфиркетон, полиамид, политетрафторэтилен, полиоксиметилен, полихлортрифторэтилен.

14. Уплотнительный узел (101, 102) по любому из пп. 1 - 13, в котором упомянутый второй уплотнительный элемент (4) имеет кольцевое гнездо (44) на упомянутой самой наружной поверхности (42), в котором установлено дополнительное кольцо (7), выполненное из эластомерного или термопластичного материала.

15. Уплотнительный узел (101, 102) по п. 14, в котором упомянутое уплотнительное кольцо (7) выбирают из группы, включающей в себя кольцо с круглым поперечным сечением, кольцо в виде манжеты, выполненной из термопластичного материала, и кольцо в виде двойной манжеты, выполненной из термопластичного материала.

16. Уплотнительный узел (101, 102) по любому из пп. 1 - 15, в котором упомянутое седло (30) имеет дополнительное гнездо (36) для упомянутой задвижки (10), когда упомянутое седло (30) вставлено в упомянутый корпус (20) клапана, при этом упомянутый уплотнительный узел (101, 102) содержит маслосъемное кольцо (80), вставленное с натягом в упомянутое гнездо.

17. Уплотнительный узел (101, 102) по п. 16, в котором маслосъемное кольцо (80) выполнено из материала, выбранного из группы, включающей в себя полиэфирэфиркетон, полиамид, политетрафторэтилен, полиоксиметилен, полихлортрифторэтилен.

18. Уплотнительный узел (101,102) по п. 16 или 17, в котором упомянутое дополнительное гнездо (36) обеспечено в радиальном положении между упомянутой центральной осью (A) и упомянутым основным гнездом (35).

19. Уплотнительный узел (101,102) по п. 16 или 17, в котором упомянутое основное гнездо (35) обеспечено в радиальном положении между упомянутой центральной осью (A) и упомянутым дополнительным гнездом (36), в которое установлено маслосъемное кольцо (80).

20. Шиберный клапан, характеризующийся тем, что содержит уплотнительный узел (101, 102) по любому из пп. 1 - 19.

| US 4163544 A1, 07.08.1979 | |||

| CN 202708143 U, 30.01.2013 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА ТРУБ ТЕПЛОВЫХ СЕТЕЙ | 2008 |

|

RU2366920C1 |

| СПОСОБ ИСПЫТАНИЯ МАТЕРИАЛОВ | НА ПРОЧНОСТЬ И ПЛАСТИЧНОСТЬ | 0 |

|

SU191186A1 |

| US 3765647 A1, 16.10.1973. | |||

Авторы

Даты

2020-12-07—Публикация

2017-09-12—Подача