Область техники, к которой относится изобретение

Изобретение относится к трубе с многослойным покрытием, которая в качестве покровного слоя имеет слой защиты от коррозии и слой защиты от повреждений, которая является подходящей для использования в качестве газовой трубы, защитной трубы для кабелей, водопроводной трубы и для других применений, и, более конкретно, к трубе с многослойным покрытием, которая имеет слой защиты от коррозии и слой защиты от повреждений и обладает надлежащей адгезивной способностью и надлежащими показателями отслаивания, даже когда данная труба с многослойным покрытием производится на непрерывной линии с увеличенной производительностью, и которая обладает высокой обрабатываемостью в полевых условиях, а также к способу производства такой трубы с многослойным покрытием.

Уровень техники

Трубы с покрытием, получаемые нанесением на стальную трубу слоя полиэтиленовой смолы, служащего в качестве защитного слоя от коррозии, обладают высокой противокоррозионной эффективностью, широким диапазоном рабочих температур, хорошими электроизоляционными свойствами и высокой стойкостью к химическим воздействиям. Поэтому такие трубы с покрытием широко используются в качестве газовых труб, водопроводных труб и защитных труб для кабелей. Рассматривая обрабатываемость в полевых условиях, в целях предохранения антикоррозионного слоя (слой полиэтиленовой смолы) от внешних механических воздействий, которым трубы подвергаются при погрузочно-разгрузочных работах, некоторые трубы с покрытием поверх слоя защиты от коррозии (внешняя поверхность) имеют слой полипропиленовой смолы в качестве слоя защиты от повреждений и являются трубами с многослойным покрытием.

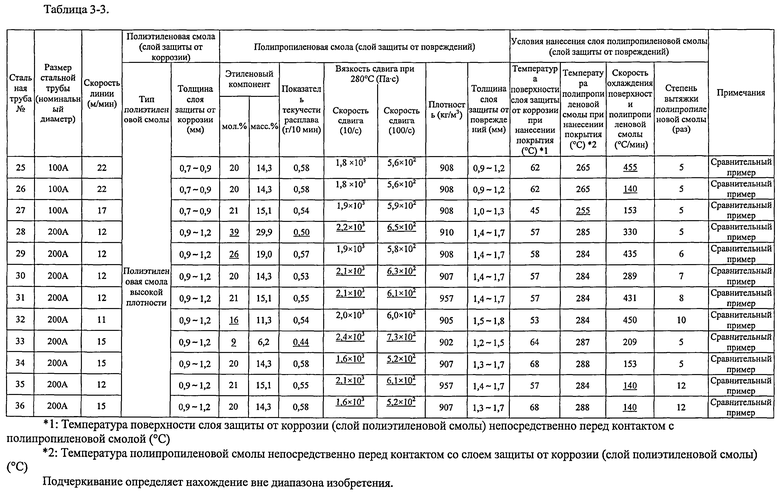

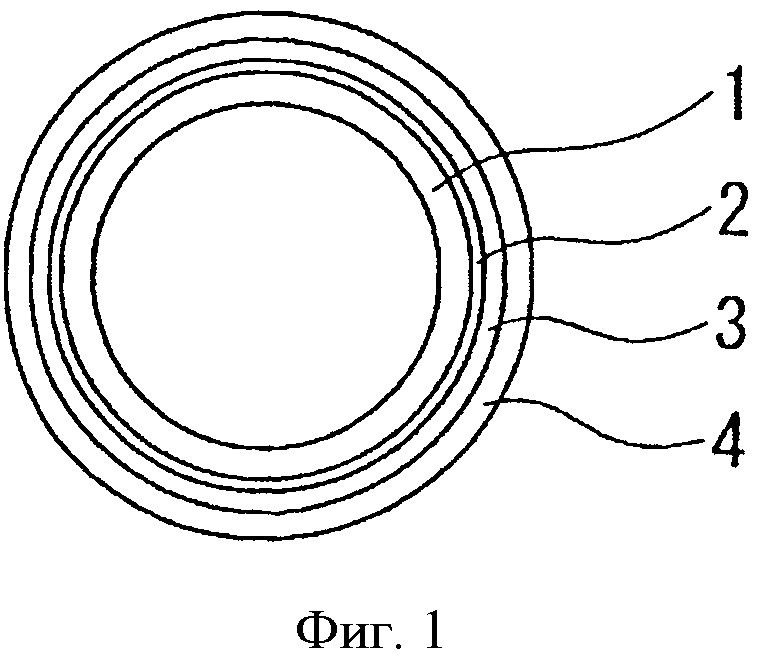

Как показано на фиг. 1, такая труба с многослойным покрытием имеет слой 3 защиты от коррозии (слой полиэтиленовой смолы) на внешней поверхности стальной трубы 1, которая представляет собой основной материал, с адгезивным слоем 2, расположенным между ними, и слой 4 защиты от повреждений (слой полипропиленовой смолы), расположенный на поверхности (внешняя поверхность) слоя 3 защиты от коррозии (слой полиэтиленовой смолы). В зависимости от желаемого применения, внутренняя поверхность стальной трубы также может иметь покрытие для дополнительного повышения эффективности антикоррозионной защиты.

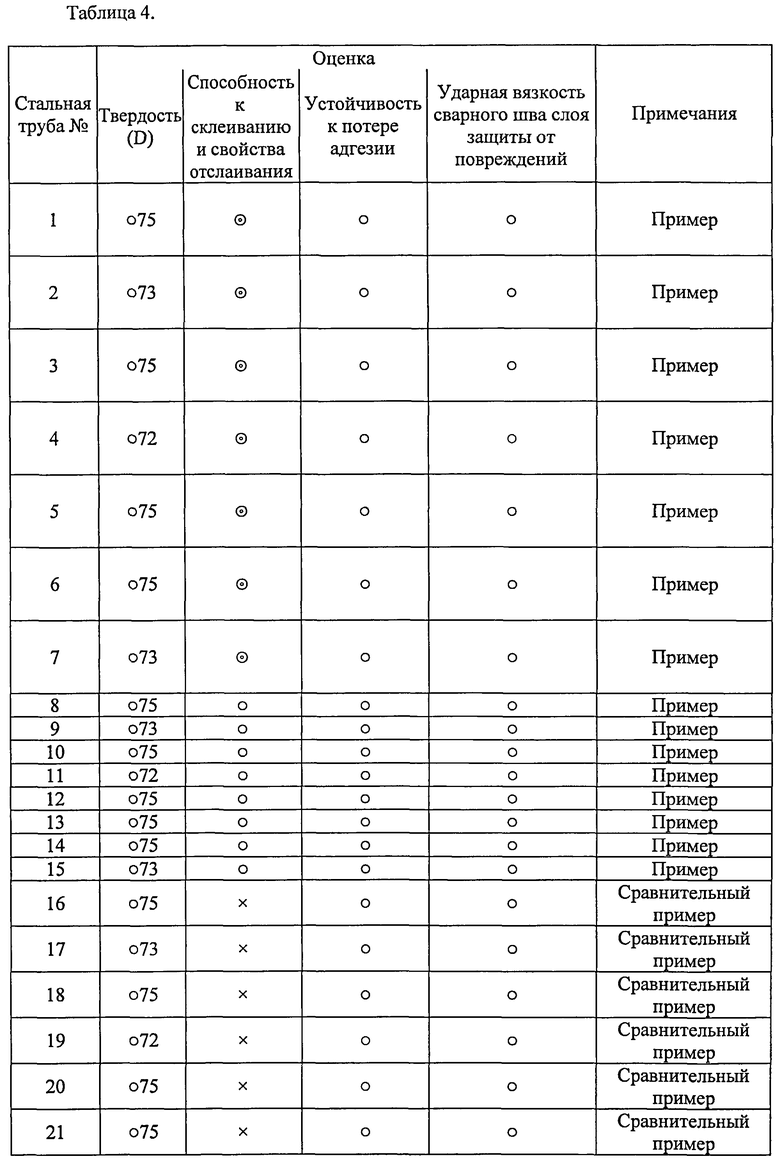

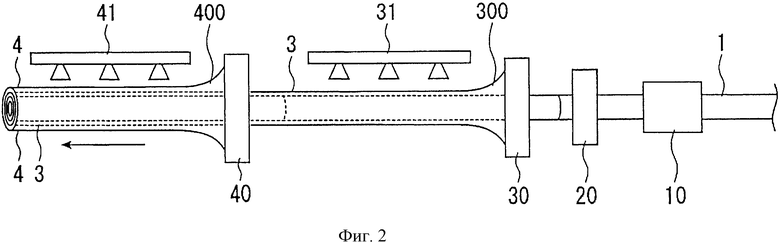

Обычно такие трубы с многослойным покрытием изготавливаются на непрерывных производственных линиях, а слой защиты от коррозии и слой защиты от повреждений образуются как экструзионное покрытие на линии для нанесения многослойных покрытий, как показано на фиг. 2. и, подогревается до температуры в диапазоне от приблизительно 40°С до 80°С в устройстве 10 предварительного нагрева стальной трубы и покрывается адгезивным материалом (не показан), нагретым до температуры в диапазоне от 150°С до 200°С, с помощью аппликатора 20 для нанесения покрытия из адгезивного слоя. Стальная труба 1 после этого покрывается смолой 300 для антикоррозионного слоя, находящейся в расплавленном состоянии (приблизительно от 200°С до 260°С), посредством экструзионного нанесения в экструдере 30 для получения антикоррозионного слоя. Смола 300 для слоя защиты от коррозии охлаждается в устройстве 31 охлаждения антикоррозионного слоя для образования слоя 3 защиты от коррозии. Слой 3 защиты от коррозии стальной трубы 1 после этого покрывается смолой 400 для слоя защиты от повреждений, находящейся в расплавленном состоянии (приблизительно от 260°С до 270°С), посредством экструзионного нанесения в экструдере 40 для получения защитного слоя. Смола 400 для слоя защиты от повреждений охлаждается в устройстве 41 охлаждения слоя защиты от повреждений для образования слоя 4 защиты от повреждений.

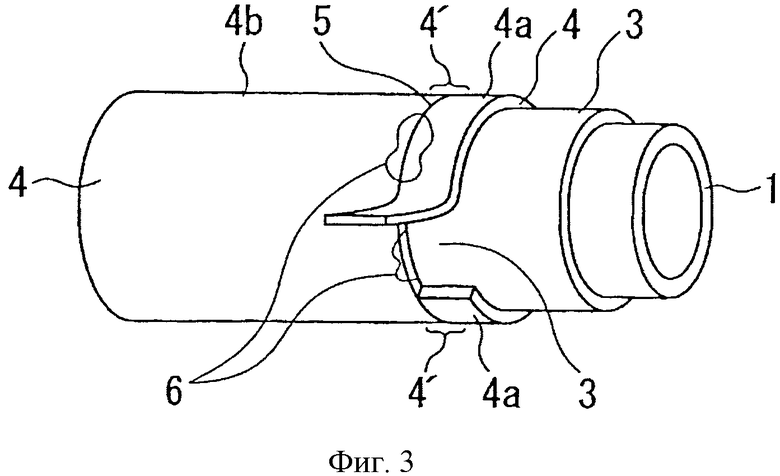

Трубы с покрытием, используемые в качестве газовых труб или труб для защиты кабелей, во время укладки соединяются встык, например, сваркой. Перед соединением встык посредством сварки труб с многослойным покрытием, имеющих слой защиты от повреждений (слой полипропиленовой смолы) на поверхности (внешняя поверхность) слоя защиты от коррозии (слой полиэтиленовой смолы), для обеспечения свариваемости и ремонтопригодности раскрытой стали после сваривания, как проиллюстрировано на фиг. 3, слой 3 защиты от коррозии и слой 4 защиты от повреждений на концевом участке трубы с многослойным покрытием (приблизительно от 100 до 150 мм от концевого участка стальной трубы) счищаются для раскрытия стали и отделяется слой 4а защиты от повреждений (приблизительно от 100 до 150 мм от конца участка антикоррозионного слоя). Таким образом, слой защиты от повреждений (слой полипропиленовой смолы) должен обладать способностью к отслаиванию, так, чтобы слой защиты от повреждений (слой полипропиленовой смолы) мог перед свариванием счищаться со слоя защиты от коррозии (слой полиэтиленовой смолы).

Однако чрезмерно выраженная способность слоя защиты от повреждений (слой полипропиленовой смолы) к отслаиванию ведет к низкой способности к склеиванию между слоем защиты от повреждений (слой полипропиленовой смолы) и слоем защиты от коррозии (слой полиэтиленовой смолы), вызывая различные проблемы. Например, когда на концевом участке стальной трубы по окружности слоя 4 защиты от повреждений образуется разрез 5 для отслоения слоя 4а защиты от повреждений от слоя 3 защиты от коррозии на концевом участке трубы с многослойным покрытием, слой 4 защиты от повреждений из-за низкой адгезивности может быть частично отделен от слоя 3 защиты от коррозии 3 по разрезу 5. В результате после того, как слой 4а защиты от повреждений отслаивается от слоя 3 защиты от коррозии, концевой участок 4′ слоя 4b защиты от повреждений, остающийся на слое 3 защиты от коррозии, отделяется от слоя 3 защиты от коррозии, тем самым образовывая зазор 6 между слоем 3 защиты от коррозии и слоем 4 защиты от повреждений. Это также приводит к ухудшению внешнего вида. После выполнения сварного соединения встык труб с многослойным покрытием место соединения восстанавливается, например, обертыванием соединения защищающей от коррозии лентой. Однако такая потеря адгезии слоем защиты от повреждений может вызвать сложности при ремонте. Кроме того, низкая способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений может привести к попаданию между ними воздуха при ударной нагрузке, приводя к ухудшению внешнего вида.

Как описано выше, способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений должна быть такой, чтобы слой защиты от повреждений на участке конца трубы с многослойным покрытием мог быть легко отделен от слоя защиты от коррозии, не вызывая потерю адгезии. Другими словами, чрезмерно высокая или чрезмерно низкая способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений является неблагоприятной. Слой защиты от коррозии, образованный некоторой полиэтиленовой смолой, и слой защиты от повреждений, образованный некоторой полипропиленовой смолой, могут иметь недостаточную способность к отслаиванию из-за плавления смол, или же могут страдать от потери адгезивных свойств и не могут применяться на практике.

Были предложены различные методики оптимизации способности к отслаиванию полиэтиленовой смолы из слоя защиты от коррозии и полипропиленовой смолы из слоя защиты от повреждений в трубах с многослойным покрытием.

Например, патентный источник 1 раскрывает методику предотвращения плавления слоя защиты от коррозии и слоя защиты от повреждений и оптимизации способности к отслаиванию слоя защиты от повреждений. Данная методика включает охлаждение слоя защиты от коррозии, образованного на внешней поверхности стальной трубы посредством экструзионного нанесения, до 25°С или ниже и образование слоя защиты от повреждений на слое защиты от коррозии посредством экструзионного нанесения. Указывается, что эта методика способна предотвращать плавление слоя защиты от коррозии и слоя защиты от повреждений без ухудшения пленкообразующих свойств слоя защиты от коррозии и слоя защиты от повреждений.

Однако при раскрываемой в патентном источнике 1 методике охлаждения слоя защиты от коррозии до 25°С или ниже требуется длительное время охлаждения. Такое длительное время охлаждения с точки зрения промышленного производства неблагоприятно, поскольку требует длинной линии охлаждения или низкой скорости передачи по линии при изготовлении трубы с многослойным покрытием. Хотя слой защиты от коррозии и слой защиты от повреждений в целом образуются на одной непрерывной линии, как описано выше, существует усиливающаяся тенденция увеличения скорости линии для повышения производительности. Таким образом, достижение соответствующих свойств плавления с использованием известного способа оказывается непростым.

Патентный источник 2 раскрывает методику предотвращения плавления слоя защиты от коррозии и слоя защиты от повреждений посредством диспергирования между этими слоями неорганического порошкообразного материала, такого как оксид кальция. Заявляется, что в трубе с покрытием, полученной с применением этой методики, участок слоя защиты от повреждений, смежный с соединением, может быть легко отделен перед сваркой, и слой защиты от повреждений в ответ на изменения в окружающей температуре расширяется или сжимается ничтожным образом. Однако методика, раскрываемая в патентном источнике 2, также невыгодна с точки зрения промышленного производства, поскольку требует оборудования для диспергирования порошка и усложненного обращения с порошком в заводских условиях.

Патентный источник 3 раскрывает методику добавления антиоксиданта или зародышеобразующей добавки к слою защиты от коррозии или слою защиты от повреждений. Патентный источник 4 раскрывает методику добавления смазочного средства или неорганического наполнителя к слою защиты от коррозии или слою защиты от повреждений. Патентный источник 5 раскрывает методику добавления антистатического средства к слою защиты от коррозии или слою защиты от повреждений. Заявляется, что применение в этих методиках данных вспомогательных средств может предотвращать расплавление смол и значительно улучшает способность к отслаиванию слоя защиты от коррозии и слоя защиты от повреждений. Однако в методиках, раскрываемых в патентных источниках 3-5, добавление небольших количеств вспомогательных веществ оказывается недостаточным для улучшения свойств плавления смол на непрерывной линии при увеличенной скорости продвижения. С другой стороны, добавление больших количества вспомогательных средств невыгодно с точки зрения увеличения затрат и приводит к проявлению нежелательных физических свойств смол.

Патентный источник 6 раскрывает методику образования одного из слоев защиты от коррозии и защиты от повреждений с использованием одного полиэтилена и другого с сополимером или смешанной смолой, от 20 масс. % до 40 масс. % (от 27,3 моль. % до 50 моль. %) которых составлены полиэтиленом и от 60 масс. % до 80 масс. % (от 50 моль. % до 72,7 моль. % молью) которых составлены полипропиленом. Указывается, что эта методика способна предотвращать расплавление слоя защиты от коррозии и слоя защиты от повреждений без использования препятствующего плавлению средства даже в случаях непрерывного нанесения покрытия в ходе производства трубы с покрытием совместной экструзией.

Список упоминаемых документов

Патентные источники

PTL 1 - публикация нерассмотренной патентной заявки Японии №49-130956.

PTL 2 - публикация нерассмотренной патентной заявки Японии №50-139422.

PTL 3 - публикация нерассмотренной патентной заявки Японии №10-76601.

PTL 4 - публикация нерассмотренной патентной заявки Японии №10-76602.

PTL 5 - публикация нерассмотренной патентной заявки Японии №10-76603.

PTL 6 - публикация нерассмотренной патентной заявки Японии №54-158720.

Краткое описание существа изобретения

Техническая задача

Однако методика, раскрытая в патентном источнике 6, не позволяет получить слой защиты от повреждений, обладающий достаточной твердостью. Слой защиты от повреждений трубы с многослойным покрытием предпочтительно имеет более высокую стойкость к царапанию. Таким образом, смола для слоя защиты от повреждений должна иметь достаточно высокую твердость. Трубы с многослойным покрытием поэтому обычно включают слой защиты от коррозии, образованный из полиэтиленовой смолы, и слой защиты от повреждений, образованный из полипропиленовой смолы. Слой защиты от повреждений, образованный из смолы, от 20 масс. % до 40 масс. % (от 27,3 моль. % до 50 моль. %), которой составлено этиленовым компонентом, имеет низкую стойкость к царапанию, поскольку смола размягчается. Таким образом, слой защиты от повреждений не может выполнять свою функцию. В соответствии с исследованием авторов настоящего изобретения, с учетом ударных нагрузок в ходе транспортировки и в полевых условиях, слой защиты от повреждений предпочтительно должен иметь твердость 70 или более (при измерениях с помощью способа испытаний согласно ASTM (Американское общество по испытанию материалов) D 2240 (тип D)).

Методика, раскрытая в патентном источнике 6, не может предотвращать расплавление слоя защиты от коррозии и слоя защиты от повреждений на непрерывной линии при увеличенной скорости линии в ходе производства трубы с многослойным покрытием. Как описано выше, при производстве трубы с многослойным покрытием все процессы, начиная от предварительного нагрева стальной трубы 1 и до охлаждения слоя 4 защиты от повреждений, обычно выполняются на непрерывной линии, как показано на фиг. 2. Свойства плавления слоя 3 защиты от коррозии и слоя 4 защиты от повреждений зависят от температур этих слоев, при которых внешняя поверхность слоя 3 защиты от коррозии покрывается расплавленным слоем 4 защиты от повреждений. Слой 3 защиты от коррозии и слой 4 защиты от повреждений, имеющие более высокие температуры, с большей вероятностью сплавятся друг с другом. Слой 3 защиты от коррозии и слой 4 защиты от повреждений с более низкими температурами сплавятся с меньшей вероятностью. Скорость линии предпочтительно увеличивается в целях увеличения производительности. При повышенной скорости линии также увеличиваются скорости экструзии смол (смолы 300 для слоя защиты от коррозии и смолы 400 для слоя защиты от повреждений). В результате температура экструдированной смолы в целом возрастает из-за сдвигового нагрева в ходе экструзии.

Например, температура смолы слоя 3 защиты от коррозии при увеличенной скорости линии приблизительно в 10 м/мин или более достигает величин в диапазоне от 230°С до 280°С при экструзионном нанесении покрытия из находящейся в расплавленном состоянии смолы 300 для слоя защиты от коррозии (полиэтилен, температура плавления 120°С или более) с помощью экструдера 30 для слоя защиты от коррозии. Даже когда смола для слоя защиты от коррозии охлаждается с применением водяного охлаждения, которое является промышленно оправданным способом охлаждения, после нанесения слоя 3 защиты от коррозии, при рассмотрении практической эффективности водяного охлаждения на непрерывной линии производства, выясняется, что температура поверхности слоя 3 защиты от коррозии непосредственно перед нанесения слоя 4 защиты от повреждений на трубу большого диаметра или трубу, имеющую согласно JIS (японские промышленные стандарты) G 3452 (2010) номинальный диаметр 100А или более, снижается лишь до величин в диапазоне приблизительно от 40°С до 70°С. При экструзионном нанесении смолы 400 для слоя защиты от повреждений (полипропилен, температура плавления 160°С или более) в расплавленном состоянии с помощью экструдера 40 для защитного слоя, смола 400 для слоя защиты от повреждений, наносимая на слой 3 защиты от коррозии, имеет температуру от 260°С до 290°С.

Таким образом, имеется тенденция того, что при высокой скорости производственной линии слой защиты от коррозии и слой защиты от повреждений имеют высокую температуру и легко сплавляются друг с другом. Однако методика, раскрытая в патентном источнике 6, при высокой скорости линии не проверялась. Таким образом, у раскрытой в патентном источнике 6 методики имеется проблема, связанная с тем, что увеличение скорости линии в целях повышения производительности приводит к недостаточной способности к отслоению из-за сплавления слоя защиты от коррозии и слоя защиты от повреждений.

Кроме того, раскрытая в патентном источнике 6 методика не рассматривает вопрос о производительности экструзии смолы для слоя защиты от повреждений и прочности смолы для слоя защиты от повреждений в случае увеличения скорости производственной линии. Снижение эффективности экструзии приводит к увеличенной нагрузке на экструдер и падению скорости экструзии полипропиленовой смолы. Снижение прочности смолы для слоя защиты от повреждений приводит к царапинам на слое защиты от коррозии, который имеет ключевое значение для антикоррозионной защиты конечной стальной трубы от воздействий через слой защиты от повреждений. Таким образом, методика, раскрытая в патентном источнике 6, не может обеспечить бесперебойное получение высококачественной трубы с многослойным покрытием с высокой эффективностью производства.

Преимуществом настоящего изобретения является то, что оно решает проблемы существующего уровня техники. Цель настоящего изобретения состоит в предоставлении трубы с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии. Способность к отслаиванию слоя полиэтиленовой смолы слоя защиты от коррозии и слоя полипропиленовой смолы слоя защиты от повреждений значительно улучшена. Слой защиты от коррозии и слой защиты от повреждений имеют надлежащую способность к склеиванию друг с другом, при этом потери адгезии во время сваривания не происходит. Желательно, чтобы слой защиты от повреждений обладал стойкостью к царапанию. Смола для слоя защиты от повреждений обеспечивает высокую экструзионную производительность и высокую ударную вязкость сварного шва (для целей настоящего изобретения ударная вязкость сварного шва относится к ударной вязкости по Изоду). Еще одной целью настоящего изобретения является обеспечение способа производства трубы с многослойным покрытием.

В частности, целью настоящего изобретения является предоставление трубы с многослойным покрытием, удовлетворяющей описанным выше признакам даже в случаях, когда труба с многослойным покрытием производится на высокоскоростной линии или когда труба является трубой большого диаметра (например, имеющей номинальный диаметр согласно JIS G 3452 (2010) 100А или более), и способа производства такой трубы с многослойным покрытием.

Решение задачи

Для решения описанных выше проблем авторы настоящего изобретения тщательно изучили различные факторы, которые воздействуют на свойства отслаивания и способность к склеиванию слоя защиты от коррозии и слоя защиты от повреждений в трубе с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии.

Прежде всего, что касается методики, раскрытой в патентном источнике 6, то есть методики применения в слое защиты от повреждений сополимера полиэтилена и полипропилена, авторы настоящего изобретения исследовали этиленовый компонент, содержащийся в полипропиленовой смоле на трубе с многослойным покрытием, изготовленной на непрерывной производственной линии при увеличенной скорости линии.

В результате авторы настоящего изобретения обнаружили, что количество этиленового компонента в полипропиленовой смоле согласно методике, раскрытой в патентном источнике 6, является настолько большим, что сплавление слоя защиты от коррозии и слоя защиты от повреждений при увеличенной скорости линии оказывается значительным. Авторы настоящего изобретения также обнаружили, что количество этиленового компонента в полипропиленовой смоле может быть снижено для существенного уменьшения сплавления слоя защиты от коррозии и слоя защиты от повреждений и достижения надлежащих свойств отслаивания и способности к склеиванию. Авторы настоящего изобретения также обнаружили, что количество этиленового компонента в полипропиленовой смоле может быть уменьшено для улучшения твердости смолы для слоя защиты от повреждений и образования слоя защиты от повреждений, обладающего желательной стойкостью к царапанию.

Авторы настоящего изобретения обнаружили, что регулирование только этиленового компонента в полипропиленовой смоле не приводит к достаточной экструзионной производительности и ударной вязкости сварного шва смолы для слоя защиты от повреждений. Авторы настоящего изобретения также обнаружили, что регулирование только этиленового компонента может привести к ненадлежащим свойствам отслаивания и способности к склеиванию. В результате дальнейших исследований авторы настоящего изобретения обнаружили, что оптимизация показателя текучести расплава полипропиленовой смолы и вязкости сдвига при 280°С может резко улучшить производительность экструзии и ударную вязкость сварного шва смолы для слоя защиты от повреждений и, кроме того, улучшить свойства отслаивания и способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений.

Настоящее изобретение было выполнено на основе этих обнаружений и далее изложена сущность настоящего изобретения.

1. Труба с многослойным покрытием, включающая слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом; и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии, при этом полипропиленовая смола, образующая слой защиты от повреждений является сополимерной смолой, от 19 до 23 моль. % которой составлено этиленовым компонентом, данная полипропиленовая смола имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин и данная полипропиленовая смола имеет вязкость сдвига при 280°С в диапазоне от 1,7×103 до 2,0×103 Па·с при измерениях на скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С на скорости сдвига 100/с.

2. Труба с многослойным покрытием согласно п. 1, в которой прочность на раздир между слоем защиты от коррозии и слоем защиты от повреждений составляет 0,6 Н/10 см ширины или более и 15 Н/10 см ширины или менее.

3. Способ производства трубы с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии, при этом данный способ включает:

нанесение полиэтиленовой смолы на внешнюю поверхность стальной трубы и охлаждение полиэтиленовой смолы до температуры поверхности 40°С или более и 70°С или менее для образования слоя защиты от коррозии и

нанесение полипропиленовой смолы, имеющей температуру 260°С или более и 290°С или менее, на поверхность слоя защиты от коррозии таким образом, чтобы полипропиленовая смола имела толщину 0,9 мм или более и 1,8 мм или менее, и охлаждение полипропиленовой смолы до температуры поверхности 170°С или менее при скорости охлаждения 153°С/с или более и 450°С/с или менее для образования слоя защиты от повреждений, при этом полипропиленовая смола является сополимерной смолой, 19 моль. % или более и 23 моль. % или менее которой составлены этиленовым компонентом, имеет показатель текучести расплава 0,53 г/10 мин или более и 0,60 г/10 мин или менее и имеет вязкость сдвига 1,7×103 Па·с или более и 2,0×103 Па·с или менее при измерениях при 280°С в случае скорости сдвига 10/с или 5,3×102 Па·с или более и 6,0×102 Па·с или менее при измерениях при 280°С в случае скорости сдвига 100/с.

4. Способ производства трубы с многослойным покрытием согласно п. 3, в котором полипропиленовую смолу наносят при степени вытяжки 5 или более и 10 или менее.

Полезный эффект изобретения

В соответствии с настоящим изобретением, труба с многослойным покрытием может легко производиться с невысокими затратами даже на производственной линии с увеличенной скоростью. Данная труба с многослойным покрытием характеризуется высокой производительностью экструзии смолы для слоя защиты от повреждений, надлежащей способностью к склеиванию и надлежащими свойствами отслаивания между слоем защиты от коррозии и слоем защиты от повреждений, не приводящими к потере адгезии между слоем защиты от коррозии и слоем защиты от повреждений из-за сваривания. Слой защиты от повреждений обладает высокой стойкостью к царапанию. Так как смола для слоя защиты от повреждений имеет высокую ударную вязкость сварного шва, слой защиты от повреждений данного продукта не разрушается при воздействии на сваренный участок слоя защиты от повреждений (место соединения смол в экструдере для получения защитного слоя), в частности, при низкой температуре. Таким образом, в соответствии с настоящим изобретением, высококачественная труба с многослойным покрытием может производиться непрерывным способом с высокой эффективностью производства. То есть настоящее изобретение является полезным с точки зрения промышленного производства.

Краткое описание чертежей

Фиг. 1 является схематическим представление слоистой структуры трубы с многослойным покрытием.

Фиг. 2 дает схематическое представление части линии непрерывного производства для изготовления трубы с многослойным покрытием (линия многослойного покрытия).

Фиг. 3 дает схематическое представление отслаивания слоя защиты от повреждений на концевом участке трубы с многослойным покрытием перед свариванием трубы.

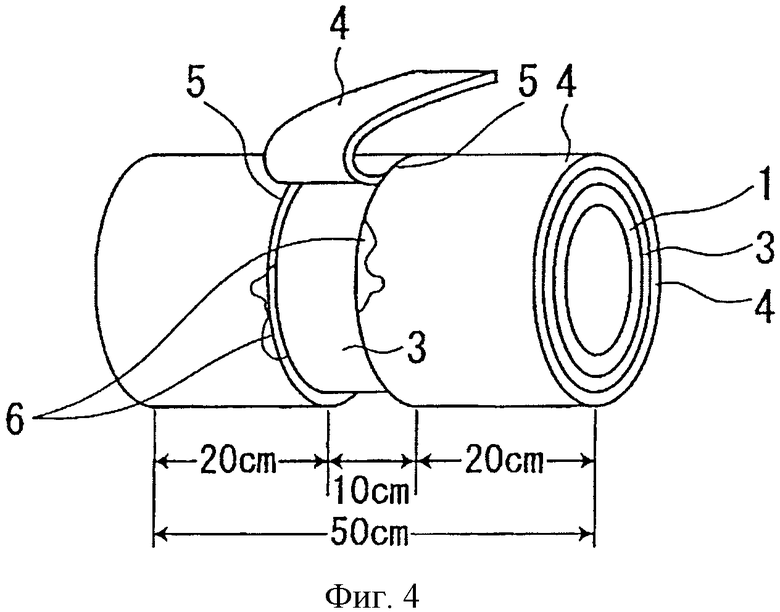

Фиг. 4 дает схематическое представление отслаивания слоя защиты от повреждений трубы с многослойным покрытием согласно одному примеру.

Описание воплощений

Далее настоящее изобретение будет описано более подробно.

Труба с многослойным покрытием согласно настоящему изобретению включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии. Полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, от 19 моль. % до 23 моль. % которой составлено этиленовым компонентом, имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин и имеет вязкость сдвига в диапазоне от 1,7×103 до 2,0×103 Па·с при 280°С в случае измерений при скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С на скорости сдвига 100/с.

В соответствии с настоящим изобретением, труба с многослойным покрытием, которая включает слой защиты от коррозии, образованный слоем полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный слоем полипропиленовой смолы на слое защиты от коррозии, изготавливается с высокой эффективностью производства на непрерывной производственной линии при высокой скорости линии, в частности, на скорости линии приблизительно 10 м/мин или более.

В производстве трубы с многослойным покрытием согласно одному воплощению настоящего изобретения полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, 19 моль. % или более и 23 моль. % или менее которой составлено этиленовым компонентом, имеет показатель текучести расплава 0,53 г/10 мин или более и 0,60 г/10 мин или менее и имеет вязкость сдвига 1,7×103 Па·с или более и 2,0×103 Па·с или менее в случае измерений при 280°С на скорости сдвига 10/с, или 5,3×10 Па·с или более и 6,0×10 Па·с или менее в случае измерений при 280°С на скорости сдвига 100/с.

В соответствии с настоящим изобретением, труба с многослойным покрытием изготавливается посредством нанесения полиэтиленовой смолы на внешнюю поверхность стальной трубы, которая является основным материалом, и охлаждением полиэтиленовой смолы до температуры поверхности 40°С или более и 70°С или менее с тем, чтобы образовать слой защиты от коррозии, и нанесением полипропиленовой смолы, имеющей описанные выше признаки и имеющей температуру 260°С или более и 290°С или менее, на поверхность слоя защиты от коррозии таким образом, чтобы полипропиленовая смола имела толщину 0,9 мм или более и 1,8 мм или менее, и охлаждением полипропиленовой смолы до температуры поверхности 170°С или менее при скорости охлаждения 153°С/с или более и 450°С/с или менее с тем, чтобы образовать слой защиты от повреждений.

Стальная труба

В настоящем изобретении тип стальной трубы, которая применяется в качестве основного материала трубы с многослойным покрытием, специальным образом не ограничивается и может быть известным типом стальной трубы, таким как стальная труба, полученная кузнечной сваркой, стальная труба, полученная электросваркой сопротивлением, газовая или водопроводная труба, или же труба для защиты кабелей. Размер стальной трубы специальным образом не ограничивается. В целом, в зависимости от желаемого применения, данная стальная труба является трубой из углеродистой стали для трубопроводов, имеющей номинальный диаметр согласно JIS G 3452 (2010) в диапазоне от 25А до 500А. Настоящее изобретение касается стальной трубы, имеющей номинальный диаметр 100А или более и 200А или менее. Это связано с тем, что трубы с многослойным покрытием, используемые в описанных выше заявках, в целом являются определяемыми в JIS G 3452 (2010) трубами из углеродистой стали для трубопроводов, при этом стальные трубы, имеющие меньший размер, чем указанный выше номинальный диаметр, не имеют значительных проблем относительно сплавления или отслаивания слоя защиты от коррозии и слоя защиты от повреждений даже при нанесении покрытия с высокой скоростью, а стальные трубы, имеющие размер больше, чем описанный выше номинальный диаметр, не могут покрываться при существенно более высоких скоростях из-за определяемых заводским оборудованием ограничений и поэтому описанные здесь проблемы для них не актуальны.

Внешняя поверхность стальной трубы, которая является основным материалом, может быть подвергнута предгрунтовочной обработке, такой как известные обработки травлением или абразивной обдувкой. После грунтующей обработки на стальную трубу может быть нанесен известный и определяемый в JIS G 3469 (2010) грунтовочный слой или адгезив в целях улучшения адгезии между слоем защиты от коррозии и стальной трубой. Внутренняя поверхность стальной трубы может быть необработанной или же может быть подвергнута нанесению покрытия до и после нанесения многослойного покрытия на внешнюю поверхность стальной трубы.

Слой защиты от коррозии

Полиэтиленовая смола, предназначенная для применения в слое защиты от коррозии, является полимером на основе этилена, включающим гомополимер этилена или сополимер этилена и α-олефин, например, пропилен, 1-бутен, 1-пентен, 1-гексен, 4-метилпент-1-пепен, 1-октен или 1-децен. Предпочтительная полиэтиленовая смола в настоящем изобретении имеет плотность в диапазоне от 920 до 950 кг/м3, более предпочтительно от 940 до 950 кг/м3, температуру размягчения по Вика в диапазоне от 110°С до 130°С, предел текучести при растяжении в диапазоне от 30 до 50 Н/мм2 (МПа) и относительное удлинение при разрыве в диапазоне от 500% до 900%. Слой защиты от коррозии предпочтительно имеет толщину в диапазоне от приблизительно от 0,6 до 1,5 мм. Плотность, температура размягчения по Вика, предел текучести при растяжении и относительное удлинение при разрыве измерялись в соответствии с JIS G 3469 (2010).

Слой полиэтиленовой смолы (слой защиты от коррозии) образуется на внешней поверхности стальной трубы экструзией из расплава полиэтиленовой смолы. Слой полиэтиленовой смолы может быть монослоем или композитным слоем, образованным совместной экструзией полиэтиленовой смолы и кислотно-модифицированного полиэтилена (модифицированный кислотой полиэтилен прилегает к стальной трубе).

Слой защиты от повреждений

Предназначаемая для применения в слое защиты от повреждений полипропиленовая смола является составленным из мономеров этилена и пропилена полимером, полученным с помощью известного способа, такого как использующий катализатор Циглера-Натта, то есть хорошо известным в промышленности блок-сополимером полипропилена или смесью полипропилена, полиэтилена и этилен-пропиленового статистического сополимера. В настоящем изобретении этиленовый компонент составляет от 19 до 23 моль. % (от 13,5 до 16,6 масс. %) полипропиленовой смолы.

Процентная доля этиленового компонента может быть определена посредством растворения полипропиленовой смолы в растворителе и выполняя анализа компонентов смолы с помощью метода ядерного магнитного резонанса.

Когда процентная доля этиленового компонента составляет менее 19 моль. % (13,5 масс. %), полипропиленовая смола обладает чрезмерно слабым сродством (способностью к склеиванию) к полиэтиленовой смоле слоя защиты от коррозии, и между слоем защиты от коррозии и слоем защиты от повреждений происходит потеря адгезии, как описано выше. Когда процентная доля этиленового компонента составляет более 23 моль % (16,6 масс. %), полипропиленовая смола проявляет тенденцию к сплавлению с полиэтиленовой смолой слоя защиты от коррозии и имеет недостаточную способность к отслаиванию. Кроме того, когда процентная доля этиленового компонента составляет более 23 моль. % (16,6 масс. %), полипропиленовая смола имеет низкую твердость, а слой защиты от повреждений имеет низкую стойкость к царапанию.

В настоящем изобретении полипропиленовая смола слоя защиты от повреждений имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин. Показатель текучести расплава представляет собой массовую скорость течения расплава (MFR), определенную в JIS К 6921-2 (2010) и измеренную с помощью способа согласно JIS К 7210 (1999). Полипропиленовая смола, имеющая показатель текучести расплава менее 0,53 г/10 мин, имеет недостаточную производительность экструзии, что приводит к увеличенной нагрузке на экструдер и снижению выхода экструзии полипропиленовой смолы. Эта проблема становится особенно актуальной при производстве с высокой скоростью линии, то есть на высокой скорости нанесения смолы.

Показатель текучести расплава менее 0,53 г/10 мин приводит к низкой прочности свариваемого участка полипропиленовой смолы при цилиндрической экструзии полипропиленовой смолы. Показатель текучести расплава более 0,60 г/10 мин приводит к низкой прочности получающегося слоя защиты от повреждений и недостаточной производительности экструзии.

Для трубы с многослойным покрытием согласно настоящему изобретению, изготовленной на непрерывной линии при увеличенной скорости линии, существенно важно, чтобы полипропиленовая смола слоя защиты от повреждений имела показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин.

В настоящем изобретении полипропиленовая смола имеет вязкость сдвига в диапазоне от 1,7×103 до 2,0×103 Па·с в случае измерений при 280°С на скорости сдвига 10/с, и от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С на скорости сдвига 100/с. Вязкость сдвига измеряется капиллярным вискозиметром (также упоминаемым как вискозиметр капиллярного типа), как указывается в JIS К 7199 (1999). Капилляр имеет L/D=10/1, где D обозначает внутренний диаметр капилляра, L обозначает длину капилляра.

Когда вязкость сдвига составляет менее 1,7×103 Па·с при измерениях на скорости сдвига 10/с, или менее 5,3×102 Па·с при измерениях на скорости сдвига 100/с, это приводит к чрезмерно высокой прочности на раздир (усилие отслаивания) и недостаточным свойствам отслаивания между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола).

Когда вязкость сдвига составляет более 2,0×103 Па·с при измерениях на скорости сдвига 10/с, или более 6,0×102 Па·с при измерениях на скорости сдвига 100/с, это приводит к слишком низкой прочности свариваемого участка полипропиленовой смолы при цилиндрической экструзии полипропиленовой смолы. Это также приводит к чрезмерно низкой прочности на раздир (усилие отслаивания) между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола), и проявляется тенденция к потере адгезии между слоем защиты от коррозии и слоем защиты от повреждений при сваривании.

Причиной того, что вязкость сдвига полипропиленовой смолы измеряется в настоящем изобретении при 280°С на двух скоростях сдвига (10 и 100/с), является то, что такое измерение учитывает скорость сдвига полипропиленовой смолы (смола для слоя защиты от повреждений), нанесенной на поверхность слоя защиты от коррозии посредством экструзионного нанесения. Измерить скорость сдвига полипропиленовой смолы (смола для слоя защиты от повреждений) в расплавленном состоянии в ходе экструзионного нанесения покрытия очень трудно. В зависимости от условий экструзионного нанесения скорость сдвига может быть 10/с или менее или 100/с или более. Поэтому настоящее изобретение определяет вязкость сдвига при низкой скорости сдвига (10/с) и высокой скорости сдвига (100/с).

Как описано выше, в настоящем изобретении, когда слой защиты от повреждений образован из полипропиленовой смолы, которая содержит желательное количество этиленового компонента и имеет желательный показатель текучести расплава и желательную вязкость сдвига, слой защиты от коррозии и слой защиты от повреждений обладают удовлетворительными свойствами плавления и способностью к склеиванию, а слой защиты от повреждений имеет достаточную твердость (твердость по дюрометру типа D согласно ASTM D2240: 70 или более). Когда от слоя защиты от повреждений требуется более высокая механическая прочность или низкотемпературная ударная прочность, полипропиленовая смола для слоя защиты от повреждений может иметь напряжение при растяжении на разрыв в диапазоне от 22 до 45 МПа, измеряемое в соответствии с JIS К 7162 (1994), удлинение при растяжении на разрыв в диапазоне от 600% до 900%, измеряемое в соответствии с JIS К 7162 (1994), ударную вязкость по Изоду в диапазоне от 2 до 6 кДж/м2, измеряемую при -20°С в соответствии с JIS К 7110 (1999), и плотность, как правило, в диапазоне от 905 до 910 кг/м3, измеряемую в соответствии с JIS К 7112 (1999).

Экономически целесообразно, чтобы толщина слоя защиты от повреждений предпочтительно, но не ограничительно находилась в диапазоне от приблизительно 0,8 до 2,8 мм с тем, чтобы предохранять слой защиты от коррозии от царапания при транспортировке и манипуляциях.

Предохранение слоя защиты от коррозии от царапин при транспортировке и манипулировании оказывается сложным в случае слоя защиты от повреждений, имеющего толщину менее 0,8 мм. Когда слой защиты от повреждений имеет толщину более 2,8 мм, слой защиты от повреждений имеет тенденцию сплавляться со слоем защиты от коррозии (слой полиэтиленовой смолы) из-за большого количества теплоты, запасаемой в полипропиленовой смоле (смола для слоя защиты от повреждений), покрывающей слой защиты от коррозии, даже когда температура полипропиленовой смолы в ходе экструзии контролируется в пределах, задаваемых объемом настоящего изобретения и описанных ниже. Более предпочтительно толщина слоя защиты от повреждений составляет 0,9 мм или более и 1,8 мм или менее.

Такая полипропиленовая смола может быть получена с помощью известного способа аддитивной полимеризации этилена, пропилена и другого дополнительного мономера с катализатором Циглера-Натта или катализатором с единым центром полимеризации. Производителями полипропиленовой смолы широко предлагаются полипропиленовые смолы с различными физическими свойствами. Полипропиленовые смолы, физические свойства которых удовлетворяют настоящему изобретению, могут выбираться из этих коммерческих полипропиленовых смол.

Полиэтиленовая смола (слой защиты от коррозии) или полипропиленовая смола (слой защиты от повреждений), используемые в качестве покровного слоя согласно одному воплощению настоящего изобретения, не в ущерб целям настоящего изобретения могут содержать вспомогательное вещество, такое как антиоксидант или поглотитель ультрафиолетового излучения, для предотвращения оксидационного разложения или светового повреждения смолы, краситель, такой как пигмент, или зародышеобразующая добавка для улучшения формуемости.

Прочность на раздир (усилие отслаивания) между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола) предпочтительно составляет 0,6 Н/10 см ширины или более и 15 Н/10 см ширины или менее, более предпочтительно 0,6 Н/10 см ширины или более и 10 Н/10 см ширины или менее. Прочность на раздир измеряется в соответствии с испытанием на прочность к отслаиванию, описанным ниже. Когда прочность на раздир составляет менее 0,6 Н/10 см ширины, слой защиты от повреждений отделяется от слоя защиты от коррозии всего лишь проделыванием разреза в слое защиты от повреждений для снятия слоя защиты от повреждений со слоя защиты от коррозии, или же отслоение только одного участка слоя защиты от повреждений на концевом участке стальной трубы приводит к тенденции вызывать отделение концевого участка остающегося слоя защиты от повреждений от слоя защиты от коррозии. При прочности на раздир более 15 Н/10 см ширины имеется тенденция к затруднению отслоения слоя защиты от повреждений от слоя защиты от коррозии перед свариванием в полевых условиях, что приводит к недостаточной обрабатываемости, как описано выше. По этим причинам прочность на раздир между слоем защиты от коррозии и слоем защиты от повреждений предпочтительно составляет 0,6 Н/10 см ширины или более и 15 Н/10 см ширины или менее.

Далее будет описан способ производства трубы с многослойным покрытием согласно настоящему изобретению.

Образование слоя защиты от коррозии и слоя защиты от повреждений

В настоящем изобретении полиэтиленовая смола наносится на внешнюю поверхность стальной трубы для образования слоя защиты от коррозии, а на поверхность слоя защиты от коррозии наносится полипропиленовая смола, имеющая заранее заданные, описанные выше признаки, для образования слоя защиты от повреждений.

Слой защиты от коррозии и слой защиты от повреждений образуются посредством экструзионного нанесения на непрерывной линии, например, линии для нанесения многослойного покрытия, иллюстрируемой на фиг. 2. На линии для нанесения многослойного покрытия, показанной на фиг. 2, стальная труба 1, которая является основным материалом, транспортируется от ближней по ходу стороны линии и при необходимости предварительно нагревается с помощью устройства 10 для предварительного нагрева стальной трубы. Адгезивный материал (не показан), нагретый до заданной температуры, наносится на поверхность стальной трубы 1 с помощью аппликатора 20 для нанесения покрытия из адгезивного слоя. Смола 300 для слоя защиты от коррозии в расплавленном состоянии наносится на поверхность стальной трубы 1 посредством экструзионного нанесения с помощью экструдера 30 для слоя защиты от коррозии и охлаждается с помощью охлаждающего устройства 31 слоя защиты от коррозии для образования слоя 3 защиты от коррозии. Смола 400 для слоя защиты от повреждений в расплавленном состоянии затем наносится на поверхность слоя 3 защиты от коррозии посредством экструзионного нанесения с помощью экструдера 40 для слоя защиты и охлаждается с помощью охлаждающего устройства 41 слоя защиты от повреждений для образования слоя 4 защиты от повреждений.

Труба с многослойным покрытием согласно одному воплощению настоящего изобретения предпочтительно изготавливается на непрерывной линии при скорости линии в диапазоне от приблизительно 10 до 40 м/мин с высокой эффективностью производства.

Труба с многослойным покрытием может изготавливаться на такой непрерывной линии при высокой скорости линии. Для повышения эффективности производства скорость линии (скорость, с которой происходит конвейерная транспортировка стальной трубы 1) предпочтительно составляет приблизительно 10 м/мин или более. Однако имеющий заранее заданную толщину слой покрытия не может быть получен при чрезмерно высокой скорости линии. Таким образом, скорость линии предпочтительно составляет 40 м/мин или менее, более предпочтительно 25 м/мин или менее.

Прежде всего внешняя поверхность стальной трубы, которая является основным материалом, подвергается предгрунтовочной обработке, такой как дробеструйная обработка (абразивоструйная очистка) или травление (водным раствором соляной кислоты или водным раствором серной кислоты при температуре в диапазоне от комнатной температуры до 90°С). Как иллюстрируется на фиг. 2, в случае необходимости стальная труба 1 подогревается с помощью устройства 10 для предварительного нагрева стальной трубы, такого как высокочастотный индукционный нагреватель, и адгезивный материал (не показан), главным образом составленный из каучука, асфальта или смолы, нагревается и наносится на поверхность стальной трубы 1 аппликатором 20 для нанесения покрытия из адгезивного материала.

С учетом кроющих характеристик и способности адгезивного материала к склеиванию температура предварительного нагрева стальной трубы предпочтительно находится в диапазоне от 40°С до 80°С. Адгезивный материал главным образом составлен каучуком, асфальтом или смолой, как указывается в JIS G 3469 (2010). С учетом стоимостных показателей и однородности кроющих характеристик толщина клейкого слоя предпочтительно располагается в диапазоне от приблизительно 0,1 до 1 мм.

Далее полиэтиленовая смола (смола 300 для слоя защиты от коррозии) в расплавленном состоянии (приблизительно 230°С или более и 280°С или менее) наносится на внешнюю поверхность адгезивного слоя с помощью цилиндрической экструзии, выполняемой экструдером 30 для слоя защиты от коррозии с поперечной головкой экструдера и охлаждается до температуры поверхности 40°С или более и 70°С или менее с помощью охлаждающего устройства 31 слоя защиты от коррозии для образования слоя 3 защиты от коррозии. При высокой скорости линии приблизительно в 10 м/мин или более охлаждение в настоящем изобретении выполняется с помощью охлаждающего устройства 31 слоя защиты от коррозии, предпочтительно являющегося водяным охлаждением, обладающим высокой эффективностью охлаждения.

После того как образуется слой 3 защиты от коррозии, полипропиленовая смола (смола 400 для слоя защиты от повреждений), имеющая температуру 260°С или более и 290°С или менее, наносится на внешнюю поверхность слоя 3 защиты от коррозии, имеющего температуру поверхности 40°С или более и 70°С или менее, посредством цилиндрической экструзии, выполняемой с помощью экструдера 40 для слоя защиты с поперечной формующей головкой, и охлаждается до температуры поверхности 170°С или менее охлаждающим устройством 41 слоя защиты от повреждений при скорости охлаждения 153°С/с или более и 450°С/с или менее для отверждения полипропиленовой смолы, тем самым образуя слой 4 защиты от повреждений. С учетом эффективности охлаждения, охлаждение охлаждающим устройством 41 слоя защиты от повреждений также предпочтительно является водяным охлаждением.

Когда температура поверхности слоя 3 защиты от коррозии, охлаждаемого охлаждающим устройством 31 слоя защиты от коррозии (температура поверхности слоя защиты от коррозии, предназначаемого для покрытия полипропиленовой смолой (смола 400 для слоя защиты от повреждений)), составляет более 70°С, слой 3 защиты от коррозии сплавляется со слоем 4 защиты от повреждений даже в тех случаях, когда остальные условия настоящего изобретения соблюдены. Когда полиэтиленовая смола (смола 300 для слоя защиты от коррозии) в расплавленном состоянии наносится на внешнюю поверхность клейкого слоя и охлаждается водой в зоне охлаждения, как показано на фиг. 2, температура поверхности полиэтиленовой смолы оказывается зависящей от длины зоны охлаждения и скорости производственной линии. Когда имеющая описанный выше размер стальная труба, покрытая слоем 3 защиты от коррозии, имеющим указанную выше толщину, охлаждается в системе с общим трубопроводом, температура поверхности полиэтиленовой смолы при высокой скорости линии приблизительно в 10 м/мин или более не достигает величин ниже 40°С.

Таким образом, в настоящем изобретении полиэтиленовая смола (смола 300 для слоя защиты от коррозии) наносится на внешнюю поверхность стальной трубы, охлаждается до температуры поверхности 40°С или более и 70°С или менее для образования слоя 3 защиты от коррозии. Полиэтиленовая смола (смола 300 для слоя защиты от коррозии), нанесенная на внешнюю поверхность стальной трубы, может быть охлаждена контролируемым количеством воды в охлаждающем устройстве 31 слоя защиты от коррозии до желательной температуры поверхности (40°С или более и 70°С или менее) полиэтиленовой смолы (смола 300 для слоя защиты от коррозии).

Когда полипропиленовая смола (смола 400 для слоя защиты от повреждений), имеющая заранее заданные признаки, как описано выше, наносится на поверхность слоя 3 защиты от коррозии, имеющего температуру поверхности 40°С или более и 70°С или менее, посредством экструзии из расплава с помощью экструдера 40 слоя защиты, полипропиленовая смола (смола 400 для слоя защиты от повреждений), имеющая температуру выше 290°С, сплавляется со слоем защиты от коррозии даже в тех случаях, когда остальные условия настоящего изобретения соблюдены, а полипропиленовая смола (смола 400 для слоя защиты от повреждений), имеющая температуру ниже менее 260°С, вызывает проблему утраты адгезии. Таким образом, в настоящем изобретении, когда полипропиленовая смола (смола 400 для слоя защиты от повреждений) наносится на поверхность слоя 3 защиты от коррозии, имеющего температуру поверхности 40°С или более и 70°С или менее, полипропиленовая смола (смола 400 для слоя защиты от повреждений) имеет температуру 260°С или более и 290°С или менее.

Полипропиленовая смола (смола 400 для слоя защиты от повреждений) имеет толщину 0,8 мм или более и 2,8 мм или менее. Другими словами, слой 4 защиты от повреждений, имеющий толщину 0,8 мм или более и 2,8 мм или менее, может иметь стойкость к царапанию и почти никогда не сплавляется со слоем 3 защиты от коррозии. Более предпочтительно полипропиленовая смола имеет толщину 0,9 мм или более и 1,8 мм или менее.

Когда полипропиленовая смола (смола 400 для слоя защиты от повреждений) наносится на внешнюю поверхность слоя 3 защиты от коррозии и охлаждается охлаждающим устройством 41 слоя защиты от повреждений для образования слоя защиты от повреждений 4, а скорость охлаждения поверхности полипропиленовой смолы (смола 400 для слоя защиты от повреждений) превышает 450°С/с, это приводит к проявлению потерь адгезии между слоем защиты от коррозии и слоем защиты от повреждений даже в тех случаях, когда другие условия настоящего изобретения удовлетворены, а скорость охлаждения поверхности менее 153°С/с вызывает проблему сплавления.

Причина для проблем потери адгезии и плавления, вероятно, заключается в том, что, когда слой защиты от коррозии (слой полиэтиленовой смолы) покрывается расплавленной смолой для слоя защиты от повреждений (полипропиленовая смола), быстрое охлаждение границы раздела между ними приводит к их меньшему сплавлению друг с другом и увеличивается вероятность реализации способности к отслаиванию, а медленное охлаждение границы раздела между ними увеличивает вероятность сплавления друг с другом и снижает возможности отслаивания. Скоростью охлаждения на границе раздела между слоем защиты от коррозии (слой полиэтиленовой смолы) и смолой для слоя защиты от повреждений (полипропиленовая смола) можно управлять в целях подавления проявлений потери адгезии и плавления. В условиях практического производства, однако, очень трудно управлять скоростью охлаждения на границе раздела между слоем защиты от коррозии (слой полиэтиленовой смолы) и смолой для слоя защиты от повреждений (полипропиленовая смола).

Поэтому авторы настоящего изобретения попытались подавить проявления потерь адгезии и плавления посредством управления скоростью охлаждения на поверхности смолы для слоя защиты от повреждений (полипропиленовая смола), а не скоростью охлаждения на границе раздела. В результате авторы настоящего изобретения обнаружили, что охлаждение поверхности смолы для слоя защиты от повреждений (полипропиленовая смола), имеющего толщину, находящуюся в пределах объема настоящего изобретения (0,8 мм или более и 2,8 мм или менее) при указанной выше скорости охлаждения очень эффективно в подавлении проявлений потерь адгезии и плавления. По этим причинам в настоящем изобретении полипропиленовая смола, имеющая температура 260°С или более и 290°С или менее, наносится на внешнюю поверхность слоя защиты от коррозии и охлаждается при скорости охлаждения поверхности 153°С/с или более и 450°С/с или менее.

Когда полипропиленовая смола охлаждается со скоростью охлаждения поверхности 153°С/с или более и 450°С/с или менее, конечная температура охлаждения на поверхности полипропиленовой смолы, превышающая 170°С, вызывает сплавление смолы для слоя защиты от повреждений (полипропиленовая смола) и смолы для слоя защиты от коррозии (полиэтиленовая смола). Поэтому для отверждения полипропиленовой смолы в настоящем изобретении полипропиленовая смола охлаждается до температуры поверхности 170°С или менее при скорости охлаждения 153°С/с или более и 450°С/с или менее, тем самым образуя слой 4 защиты от повреждений.

Труба с многослойным покрытием может легко производиться с небольшими затратами даже при увеличенной скорости линии посредством нанесения слоя защиты от коррозии и его верхнего слоя, слоя защиты от повреждений, при соблюдении описанных выше условий. Труба с многослойным покрытием характеризуется высокой производительностью экструзии смолы для слоя защиты от повреждений, надлежащей способностью к склеиванию и надлежащими свойствами отслаивания между слоем защиты от коррозии и слоем защиты от повреждений, не приводящими к потере адгезии между слоем защиты от коррозии и слоем защиты от повреждений из-за сваривания. Слой защиты от повреждений имеет высокую стойкость к царапанию и высокую ударную вязкость сварного шва. Когда слой защиты от коррозии и его верхний слой, слой защиты от повреждений, наносятся в описанных выше условиях, прочность на раздир между слоем защиты от коррозии и слоем защиты от повреждений может составлять 0,6 Н/10 см ширины или более и 15 Н/10 см ширины или менее, или 1,0 Н/10 см ширины или более и 10 Н/10 см ширины или менее.

Когда прочность на раздир (усилие отслаивания) между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола) составляет менее 0,6 Н/10 см ширины, слой защиты от повреждений отделяется от слоя защиты от коррозии всего лишь проделыванием разреза в слое защиты от повреждений для снятия слоя защиты от повреждений со слоя защиты от коррозии, или же отслоение всего лишь одного участка слоя защиты от повреждений на концевом участке конца стальной трубы вызывает тенденцию к отделению концевого участка остающегося слоя защиты от повреждений от слоя защиты от коррозии. Прочность на раздир более 15 Н/10 см ширины имеет тенденцию затруднять отслоение слоя защиты от повреждений от слоя защиты от коррозии перед свариванием в полевых условиях и приводит к недостаточной обрабатываемости, как описано выше.

По этим причинам прочность на раздир (усилие отслаивания) между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола) предпочтительно составляет 0,6 см Н/10 см ширины или более и 15 Н/10 см ширины или менее, более предпочтительно 1,0 Н/10 см ширины или более и 10 Н/10 см ширины или менее. Настоящее изобретение предоставляет трубу с многослойным покрытием, имеющую прочность на раздир между слоем защиты от коррозии и слоем защиты от повреждений в 0,6 Н/10 см ширины или более и 15 Н/10 см ширины или менее и является очень эффективным в отношении решения описанной выше проблемы обрабатываемости. Прочность на раздир измеряется в соответствии с испытанием на прочность к отслаиванию, описанным ниже.

Когда труба с многослойным покрытием производится в описанных выше рамках объема настоящего изобретения с тем, чтобы достигнуть прочности на раздир между слоем защиты от коррозии и слоем защиты от повреждений 1,0 Н/10 см ширины или более и 10 Н/10 см ширины или менее, полипропиленовая смола предпочтительно наносится при степени вытяжки (длина после нанесения покрытия / длина при экструзии), составляющей 5 или более и 10 или менее.

В целом слой защиты от повреждений в расплавленном состоянии экструдируется экструдером в виде цилиндра, вытягивается в направлении продвижения стальной трубы (в осевом направлении стальной трубы) по внешней поверхности слоя защиты от коррозии, расположенного на внешней поверхности стальной трубы, охлаждается и отверждается. Степень вытяжки относится к степени удлинения смолы для слоя защиты от повреждений, исходящей из экструдера и наносимой на внешнюю поверхность стальной трубы, и вычисляется делением «длины после нанесения покрытия» на «длину при экструзии».

Исходя из того что экструдированная расплавленная смола имеет цилиндрическую форму, «длина при экструзии» определяется вычислением длины экструдированного за единицу времени цилиндра из массы расплавленной смолы, исходящей из экструдера в единицу времени, плотности смолы и площади поперечного сечения смолы на поверхности формующей головки на выходе из экструдера. «Длина после нанесения покрытия» соответствует скорости продвижения стальной трубы (скорость нанесения покрытия или скорость линии) в единицу времени.

При степени вытяжки более 10 проявляется тенденция к низкой прочности на раздир между слоем защиты от коррозии и слоем защиты от повреждений. Степень вытяжки, существенно превышающая 10, может стать причиной проявлений утраты адгезии. Степень вытяжки менее 5 может привести к ослаблению покрытия. При нанесении покрытия на стальную трубу согласно настоящему изобретению с применением обычного экструдера на описанной выше скорости (приблизительно 10 м/мин или более) степень вытяжки составляет по меньшей мере 5 из-за зависимости между скоростью экструзии смолы и скоростью линии (скорость нанесения покрытия).

Как описано выше, в случае стальной трубы большого диаметра, которая является основным материалом, или высокой скорости линии слой защиты от коррозии склонен иметь высокую температуру поверхности в ходе нанесения слоя защиты от повреждений. Таким образом, в случаях, когда полипропиленовая смола, служащая в качестве смолы для слоя защиты от повреждений, или условия нанесения такой смолы оказываются вне объема настоящего изобретения, обеспечение трубы с многослойным покрытием, имеющей надлежащие свойства отслаивания и способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений, оказывается невозможным из-за значительного сплавления слоя защиты от коррозии и слоя защиты от повреждений. Напротив, в случаях, когда определенная полипропиленовая смола применяется в качестве смолы для слоя защиты от повреждений и условия нанесения такой смолы находятся в пределах объема настоящего изобретения, сплавлением слоя защиты от коррозии и слоя защиты от повреждений можно очень эффективно управлять даже тогда, когда слой защиты от коррозии в ходе нанесения слоя защиты от повреждений имеет высокую температуру поверхности в 70°С. Таким образом, настоящее изобретение может предоставить трубу с многослойным покрытием, имеющую надлежащие свойства отслаивания и способность к склеиванию между слоем защиты от коррозии и слоем защиты от повреждений.

При использовании определенной полипропиленовой смолы в качестве смолы для слоя защиты от повреждений настоящее изобретение может обеспечить трубу с многослойным покрытием, имеющую слой защиты от повреждений, который обладает твердостью, достаточной для достижения желательной стойкости к царапанию и высокой ударной вязкости сварного шва полипропиленовой смолы. Кроме того, так как определенная полипропиленовая смола, используемая в настоящем изобретении, показывает высокую производительность экструзии даже на высокой скорости линии, высококачественная труба с многослойным покрытием в соответствии с настоящим изобретением может устойчиво выпускаться с высокой производительностью.

Настоящее изобретение также применимо и для случая низкой скорости линии. Скорость линии может по некоторым причинам составлять менее 10 м/мин, хотя это и невыгодно в отношении производительности. При низкой скорости линии слой защиты от коррозии имеет низкую температуру поверхности в процессе нанесения слоя защиты от повреждений, также низкую температуру имеют в расплавленном состоянии смола для слоя защиты от коррозии и смола для слоя защиты от повреждений. В соответствии с настоящим изобретением, даже в таком случае температуры смолы для слоя защиты от коррозии и смолы для слоя защиты от повреждений могут быть в расплавленном состоянии обеспечены по существу такими же, как и температуры при высокой скорости линии, посредством сокращения дистанции, на которой осуществляется водяное охлаждение, уменьшения количества воды или варьирования температурных режимов экструдера. Хотя на существующем уровне техники реагировать на высокую скорость линии весьма трудно, настоящее изобретение может быть применено как к линии с высокой скоростью, так и к линии с низкой скоростью.

Пример 1

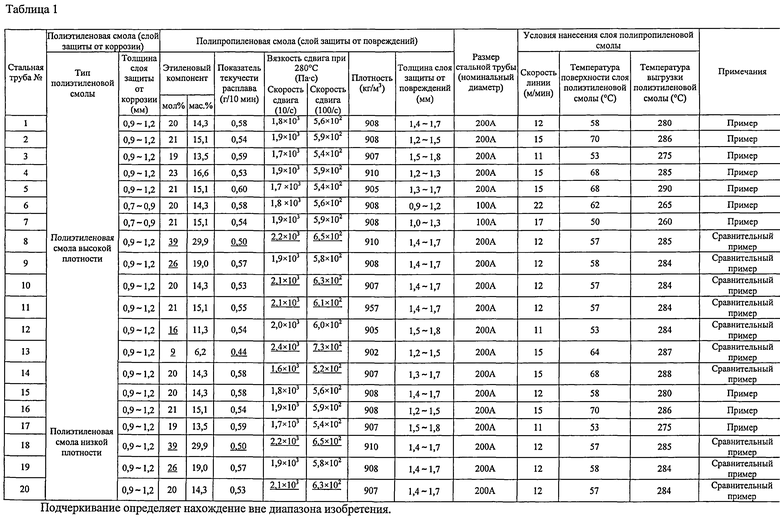

В качестве основного материала применялась стальная труба SGP, имеющая номинальный диаметр, показанный в таблице 1 и определенный в JIS G 3452 (2010). Внешняя поверхность основного материала была подвергнута абразивной обдувке. Труба с многослойным покрытием изготавливалась на непрерывной линии, как показано на фиг. 2.

После абразивной обдувки стальная труба была подогрета до 50°С. Определенный в JIS G 3469 (2010) адгезивный материал был нанесен на стальную трубу (толщина клейкого слоя 0,3 мм). Коммерчески доступная полиэтиленовая смола высокой плотности с плотностью 950 кг/м3, температурой размягчения по Вика 121°С, пределом текучести при растяжении 41 Н/мм2 (41 МПа) и относительным удлинением при разрыве 600%, или коммерчески доступная полиэтиленовая смола малой плотности, имеющая плотность 920 кг/м3, температуру размягчения по Вика 110°С, предел текучести при растяжении 20 Н/мм2 (20 МПа) и относительное удлинение при разрыве 1000%, расплавлялась в экструдере и наносилась на внешнюю поверхность адгезивного материала посредством цилиндрической экструзии, выполняемой с помощью поперечной головки экструдера, тем самым образуя на стальной трубе слой защиты от коррозии. Слой полиэтилена (слой защиты от коррозии) был немедленно охлажден водой для образования слоя защиты от коррозии, имеющего толщину, показанную в таблице 1.

В соответствии с JIS G 3469 (2010), были измерены плотность, температура размягчения по Вика, предел текучести при растяжении и относительное удлинение при разрыве.

Коммерчески доступная полипропиленовая смола, имеющая физические свойства, показанные в таблице 1, после этого расплавлялась в экструдере и наносилась на внешнюю поверхность слоя полиэтилена (слой защиты от коррозии) посредством экструзионного нанесения с помощью поперечной головки экструдера в условиях, представленных в таблице 1. Слой полипропиленовой смолы (слой защиты от повреждений) был немедленно охлажден водой для образования слоя защиты от повреждений, имеющего толщину, показанную в таблице 1. Таким образом была получена труба с многослойным покрытием. Представленные в таблице 1 толщины слоя защиты от коррозии и слоя защиты от повреждений измерялись на восьми точках, располагающихся по окружности поперечного сечения, перпендикулярного осевому направлению трубы с многослойным покрытием (максимальная величина и минимальная величина).

Представленный в таблице 1 показатель текучести расплава полипропиленовой смолы отображает массовую скорость течения расплава (MFR), определенную в JIS К 6921-2 (2010) и измеренную с помощью способа согласно JIS К 7210 (1999). Вязкость сдвига измерялась при 280°С капиллярным вискозиметром (также упоминаемым как вискозиметр капиллярного типа), как указывается в JIS К 7199 (1999). Капилляр имел отношение L/D=10/1, где D обозначает внутренний диаметр капилляра, a L обозначает длину капилляра. Плотность измерялась с помощью способа, указанного в JIS К 7112 (1999). Эти величины были измерены для смол перед нанесением покрытия на стальную трубу и были такими же, как и величины, полученные для полипропиленовой смолы, отсеченной от слоя защиты от повреждений трубы с многослойным покрытием, изготовленной таким образом.

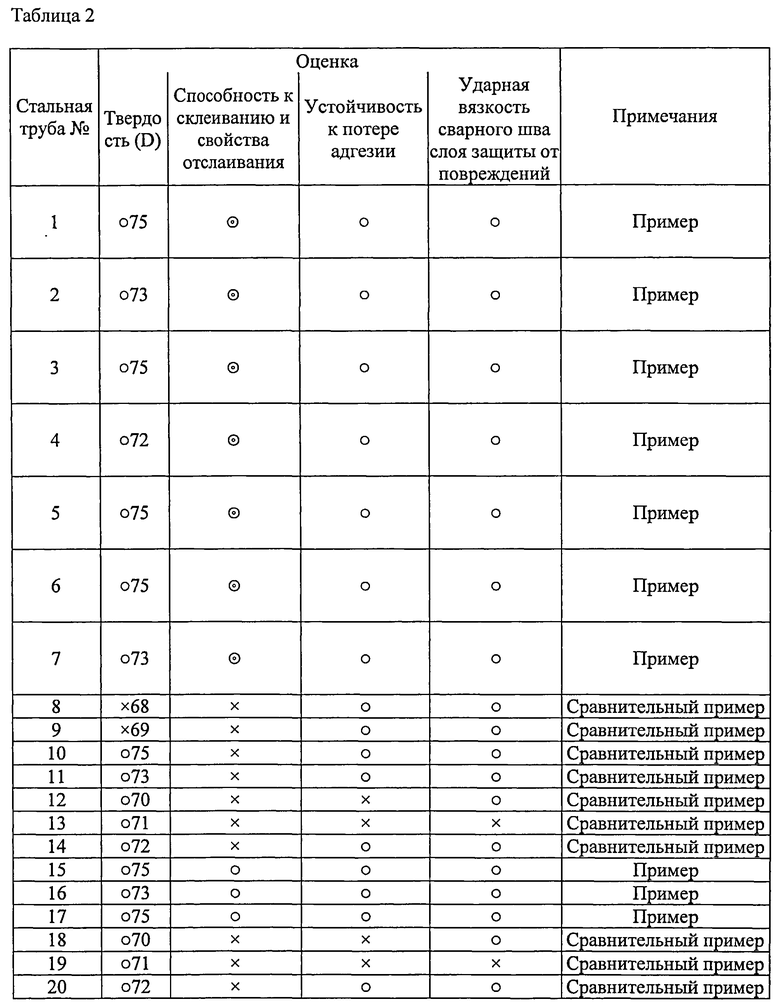

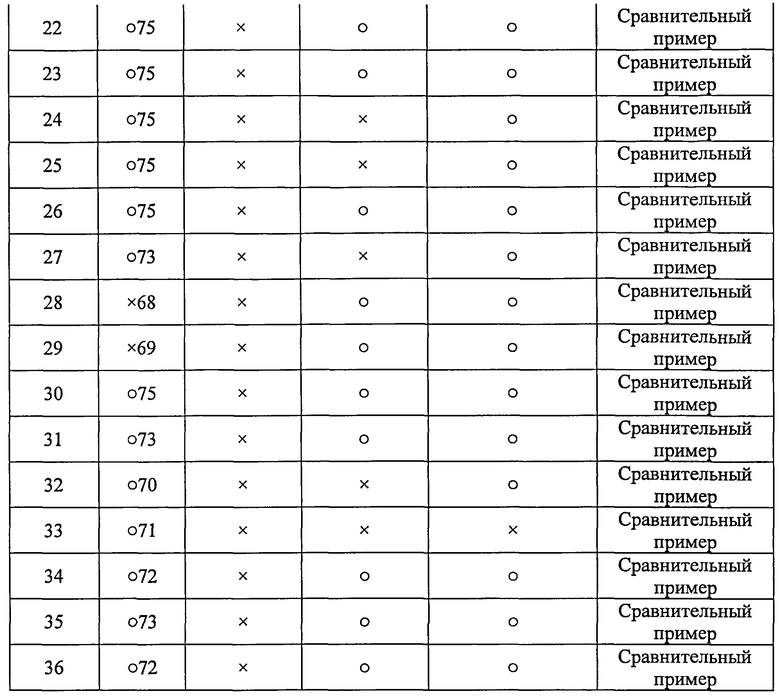

Труба с многослойным покрытием была оценена на способность к склеиванию и свойства отслаивания между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола), устойчивость к потере адгезии, твердость слоя защиты от повреждений (полипропиленовая смола) и ударную вязкость сварного шва. Методы оценки были следующими:

(i) Способность к склеиванию и свойства отслаивания

От трубы с многослойным покрытием был отрезан кусок длиной 50 см. В слое защиты от повреждений на расстоянии 20 см от каждого из концов куска были образованы кольцеобразные прорези (щели). Другой разрез был образован между этими двумя разрезами в осевом направлении на участке слоя защиты от повреждений, имеющем длину 10 см. Таким образом, могло быть выполнено отслоение между этими двумя разрезами участка слоя защиты от повреждений, имеющего длину 10 см. Как иллюстрируется на фиг. 4, была измерена прочность на раздир в направлении 180 градусов посредством отделения участка слоя защиты от повреждений, имеющего длину 10 см, на полуокружности трубы под углом 180 градусов и со скоростью 50 мм/мин. В случаях, когда максимальная величина прочности на раздир в направлении 180 градусов составляла 0,6 H/10 см ширины или более и 10 Н/10 см ширины или менее, способность к склеиванию и свойства отслаивания оценивались как очень хорошие (двойной кружок). В случаях, когда прочность на раздир составляла более 10 Н/10 см ширины и 15 Н/10 см ширины или менее, способность к склеиванию и свойства отслаивания были оценены как хорошие (кружок). В иных случаях (менее 0,6 Н/10 см ширины или более чем 15 Н/10 см ширины) способность к склеиванию и свойства отслаивания были оценены как недостаточные (крестик).

(ii) Устойчивость к потере адгезии

Как иллюстрируется на фиг. 4, после удаления участка слоя защиты от повреждений, имеющего длину 10 см, был визуально изучен разрез на слое защиты от повреждений, оставленный на стальной трубе. В случаях, когда не наблюдалось никакой потери адгезии, устойчивость к потере адгезии оценивалась как хорошая (кружок). В случаях наличия потери адгезии устойчивость к потере адгезии оценивалась как плохая (крестик).

(iii) Твердость слоя защиты от повреждений (полипропиленовая смола)

Была измерена твердость по дюрометру типа D слоя защиты от повреждений с помощью метода испытаний, указанного в ASTM D2240 (тип D). Слой защиты от повреждений, имеющий твердость 70 или более, был оценен как являющийся приемлемым (кружки). Слой защиты от повреждений, имеющий твердость менее 70, был оценен как являющийся неприемлемым (крестики).

(iv) Ударная вязкость сварного шва слоя защиты от повреждений (полипропиленовая смола)

К сварному участку слоя защиты от повреждений стальной трубы была приложена ударная нагрузка (до того, как был отделен слой защиты от повреждений) с помощью прибора для испытаний на прочность при ударе Du Pont. Груз массой 1 кг со стальным шаром диаметром 25 мм в качестве центра воздействия ронялся на сварной участок с высоты 500 мм. После того как груз роняли 100 раз, сварной участок был проверен на наличие раскрытий на стали с помощью прибора для обнаружения разрывов в покрытии (машина для испытаний на цельность оболочки) при 12 кВ. Слой защиты от повреждений, не демонстрировавший никаких участков с открытой сталью, рассматривался как обладающий достаточной ударной вязкостью сварного шва (кружки). Слой защиты от повреждений, показавший наличие участков с открытой сталью, рассматривался как не обладающий достаточной ударной вязкостью сварного шва (крестики).

Результаты этих оценок представлены в таблице 2.

Таблица 2 показывает, что данные примеры имели высокую способность к склеиванию и хорошие свойства отслаивания, высокую устойчивость к потере адгезии, высокую твердость слоя защиты от повреждений (полипропиленовая смола) и высокую ударную вязкость сварного шва слоя защиты от повреждений (полипропиленовая смола). Напротив, сравнительные примеры обладали низкой способностью к склеиванию и недостаточными свойствами отслаивания. Среди сравнительных примеров у стальных труб №№8 и 9, для которых этиленовый компонент составил более 23 моль. % полипропиленовой смолы, слой защиты от повреждений (полипропиленовая смола) имел недостаточную твердость.

Пример 2

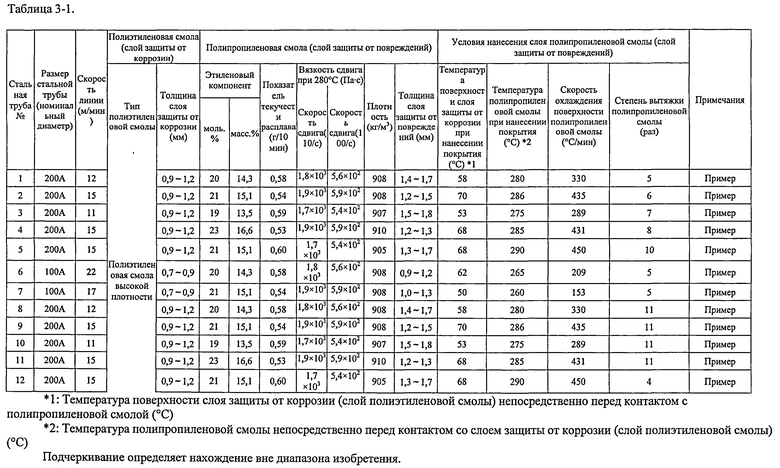

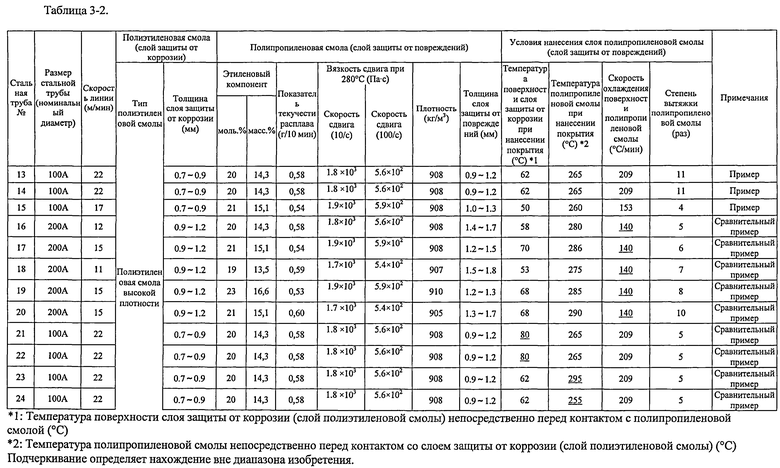

В качестве основного материала применяли стальную трубу SGP, имеющую номинальный диаметр, определенный в JIS G 3452 (2010), как показано в таблицах 3-1-3-3. Внешняя поверхность основного материала была подвергнута абразивной обдувке. Труба с многослойным покрытием была изготовлена при скорости линии, показанной в таблицах 3-1-3-3, на непрерывной линии, иллюстрируемой на фиг. 2.

После абразивной обдувки стальная труба была подогрета до 50°С. Определенный в JIS G 3469 (2010) адгезивный материал был нанесен на стальную трубу (толщина клейкого слоя 0,3 мм). Коммерчески доступная полиэтиленовая смола высокой плотности, имеющая плотность 950 кг/м3, температуру размягчения по Вика 121°С, предел текучести при растяжении 41 Н/мм2 (41 МПа) и относительное удлинение при разрыве 600%, расплавлялась в экструдере и наносилась на внешнюю поверхность адгезивного материала посредством цилиндрической экструзии, выполняемой с помощью поперечной головки экструдера, тем самым приводя к получению на стальной трубе слоя защиты от коррозии. Слой полиэтилена (слой защиты от коррозии) немедленно охлаждался водой до температур поверхности, показанных в таблицах 3-1-3-3, тем самым образуя слой защиты от коррозии, имеющий толщину, показанную в таблицах 3-1-3-3.

В соответствии с JIS G 3469 (2010) были измерены плотность температура размягчения по Вика, предел текучести при растяжении и относительное удлинение при разрыве. Температура поверхности слоя полиэтилена после водяного охлаждения (температура поверхности непосредственно перед вхождением слоя полиэтилена в контакт с полипропиленовой смолой) измерялась контактным термометром.

Коммерчески доступная полипропиленовая смола, имеющая физические свойства, представленные в таблицах 3-1-3-3, после этого расплавлялась в экструдере и наносилась на внешнюю поверхность слоя полиэтилена (слой защиты от коррозии) посредством экструзионного нанесения с помощью поперечной головки экструдера при температуре и степени вытяжки, представленных в таблицах 3-1-3-3. Слой полипропиленовой смолы был немедленно охлажден водой до температуры поверхности 170°С или менее при скорости охлаждения, показанной в таблице 1 (скорость охлаждения поверхности слоя полипропиленовой смолы), тем самым образуя слой защиты от повреждений, имеющий толщину, показанную в таблицах 3-1-3-3. Таким образом была получена труба с многослойным покрытием.

Представленный в таблицах 3-1-3-3 показатель текучести расплава полипропиленовой смолы отображает массовую скорость течения расплава (MFR), определенную в JIS К 6921-2 (2010) и измеренную с помощью способа согласно JIS К 7210 (1999). Вязкость сдвига измерялась при 280°С капиллярным вискозиметром (также упоминаемым как вискозиметр капиллярного типа), как указывается в JIS К 7199 (1999). Капилляр имел отношение L/D=10/1, где D обозначает внутренний диаметр капилляра, а L обозначает длину капилляра. Плотность измерялась с помощью способа, указанного в JIS К 7112 (1999). Эти величины были измерены для смол перед нанесением покрытия на стальную трубу и были такими же, как и величины, полученные для полипропиленовой смолы, отсеченной от слоя защиты от повреждений трубы с многослойным покрытием, изготовленной таким образом.

Представленная в таблицах 3-1-3-3 скорость охлаждения поверхности слоя полипропиленовой смолы (слой защиты от повреждений) является скоростью охлаждения от температуры нанесения покрытия (температура полипропиленовой смолы непосредственно перед вхождением полипропиленовой смолы в контакт со слоем защиты от коррозии) до температуры поверхности 170°С. Скорость охлаждения и температура поверхности слоя полипропиленовой смолы в процессе охлаждения измерялись контактным термометром.

Показанная в таблицах 3-1-3-3 степень вытяжки полипропиленовой смолы определялась с помощью описанного выше способа. Представленные в таблицах 3-1-3-3 толщины слоя защиты от коррозии и слоя защиты от повреждений измерялись в восьми точках, располагающихся по окружности поперечного сечения, перпендикулярного осевому направлению трубы с многослойным покрытием (максимальная величина и минимальная величина).

Труба с многослойным покрытием была оценена на способность к склеиванию и свойства отслаивания между слоем защиты от коррозии (полиэтиленовая смола) и слоем защиты от повреждений (полипропиленовая смола), устойчивость к потере адгезии, твердость слоя защиты от повреждений (полипропиленовая смола) и ударную вязкость сварного шва. Способы оценки были такими же, как в примерах.

Результаты этих оценок представлены в таблице 4.

Таблица 4 показывает, что данные примеры имели высокую способность к склеиванию и хорошие свойства отслаивания, высокую устойчивость к потере адгезии, высокую твердость слоя защиты от повреждений (полипропиленовая смола) и высокую ударную вязкость сварного шва слоя защиты от повреждений (полипропиленовая смола). Напротив, сравнительные примеры обладали низкой способностью к склеиванию и недостаточными свойствами отслаивания. Среди сравнительных примеров у стальных труб №№28 и 29, для которых этиленовый компонент составил более 23 моль. % полипропиленовой смолы, слой защиты от повреждений (полипропиленовая смола) имел недостаточную твердость.

Перечень ссылочных позиций

1 - стальная труба;

2 - адгезивный слой;

3 - слой защиты от коррозии (слой полиэтиленовой смолы);

4 - слой защиты от повреждений (слой полипропиленовой смолы);

5 - сечение (разрез);

6 - зазор (потеря адгезии);

10 - устройство предварительного нагрева стальной трубы;

20 - аппликатор для нанесения адгезивного слоя;

30 - экструдер для слоя защиты от коррозии;

31 - охлаждающее устройство слоя защиты от коррозии;

40 - экструдер для защитного слоя;

41 - охлаждающее устройство слоя защиты от повреждений;

300 - смола для слоя защиты от коррозии (полиэтиленовая смола);

400 - смола для слоя защиты от повреждений (полипропиленовая смола).

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ЛЕНТОЧНОЕ ПОКРЫТИЕ ДЛЯ ТРУБОПРОВОДОВ | 2022 |

|

RU2789043C1 |

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ТРУБОПРОВОДА | 2016 |

|

RU2639257C2 |

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ТРУБОПРОВОДА | 2012 |

|

RU2498148C1 |

| ПОЛИЭТИЛЕНОВАЯ КОМПОЗИЦИЯ ДЛЯ НАРУЖНОГО СЛОЯ ПОКРЫТИЙ СТАЛЬНЫХ ТРУБ | 2015 |

|

RU2599574C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДНОГО ПОКРЫТИЯ | 2011 |

|

RU2566786C2 |

| СИСТЕМА МНОГОСЛОЙНОГО ПОЛИМЕРНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ УСИЛЕННОГО ТИПА | 2005 |

|

RU2292513C1 |

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ | 2007 |

|

RU2368840C2 |

| ПОРОШКОВОЕ ПОКРЫТИЕ С НИЗКОЙ ТЕМПЕРАТУРОЙ НАНЕСЕНИЯ | 2013 |

|

RU2603679C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ТЕРМОУСАЖИВАЮЩЕГОСЯ АДГЕЗИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПОЛИОЛЕФИНОВ "ДОНРАД-ЭКСТРА" | 1997 |

|

RU2124439C1 |

| МНОГОСЛОЙНОЕ ИЗОЛЯЦИОННОЕ ПОКРЫТИЕ | 2007 |

|

RU2368841C2 |

Группа изобретений относится к трубопроводному транспорту. В предложенной трубе с многослойным покрытием и в способе производства трубы с многослойным покрытием труба включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии. Полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, от 19 моль % до 23 моль % которой составлено этиленовым компонентом. Данная полипропиленовая смола имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин, и данная полипропиленовая смола имеет вязкость сдвига в диапазоне от 1,7×103 до 2,0×103 Па·с при 280°С в случае измерений при скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с при 280°С в случае измерений при скорости сдвига 100/с. 2 н. и 2 з.п. ф-лы, 4 ил., 6 табл.

1. Труба с многослойным покрытием, содержащая слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом; и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии, при этом полипропиленовая смола, образующая слой защиты от повреждений, является сополимерной смолой, от 19 моль. % до 23 моль. % которой составлено этиленовым компонентом, данная полипропиленовая смола имеет показатель текучести расплава в диапазоне от 0,53 до 0,60 г/10 мин и данная полипропиленовая смола имеет вязкость сдвига при 280°С в диапазоне от 1,7×103 до 2,0×103 Па·с при измерениях при скорости сдвига 10/с или от 5,3×102 до 6,0×102 Па·с в случае измерений при 280°С при скорости сдвига 100/с.

2. Труба с многослойным покрытием по п. 1, в котором прочность на раздир между слоем защиты от коррозии и слоем защиты от повреждений составляет 0,6 H/10 см ширины или более и 15 Н/10 см ширины или менее.

3. Способ производства трубы с многослойным покрытием, которая включает слой защиты от коррозии, образованный из слоя полиэтиленовой смолы на внешней поверхности стальной трубы, которая является основным материалом, и слой защиты от повреждений, образованный из слоя полипропиленовой смолы на слое защиты от коррозии, при этом данный способ содержит:

нанесение полиэтиленовой смолы на внешнюю поверхность стальной трубы и охлаждение полиэтиленовой смолы до температуры поверхности 40°С или более и 70°С или менее для образования слоя защиты от коррозии и

нанесение полипропиленовой смолы, имеющей температуру 260°С или более и 290°С или менее, на поверхность слоя защиты от коррозии таким образом, чтобы полипропиленовая смола имела толщину 0,9 мм или более и 1,8 мм или менее, и охлаждение полипропиленовой смолы до температуры поверхности 170°С или менее при скорости охлаждения 153°C/с или более и 450°С/с или менее для образования слоя защиты от повреждений, при этом полипропиленовая смола является сополимерной смолой, 19 моль. % или более и 23 моль. % или менее которой составлены этиленовым компонентом, имеет показатель текучести расплава 0,53 г/10 мин или более и 0,60 г/10 мин или менее и имеет вязкость сдвига 1,7×103 Па·с или более и 2,0×103 Па·с или менее при измерениях при 280°С при измерении в случае скорости сдвига 10/с или 5,3×102 Па·с или более и 6,0×102 Па·с или менее при 280°С при измерении в случае скорости сдвига 100/с.

4. Способ производства трубы с многослойным покрытием по п. 3, в котором полипропиленовую смолу наносят при степени вытяжки 5 или более и 10 или менее.

| JPS59209855 A, 28.11.1984 | |||

| JPS54158720 A, 14.12.1979 | |||

| Центробежная турбомашина | 1982 |

|

SU1076602A1 |

| JPS49130956 A, 16.12.1974 | |||