Область техники, к которой относится изобретение

Настоящее изобретение относится к изнашиваемой детали, устройству и установке для обработки. В частности, но не исключительно, изобретение относится к изнашиваемой детали дробилки, дробилке и дробильной установке, которые пригодны для дробления минерального материала.

Уровень техники

Для дробления минеральных материалов, помимо прочих устройств, применяются жираторные и конусные дробилки. К числу материалов, которые могут подвергаться дроблению, относятся любые минеральные материалы, такие как руда, добываемый камень или гравий, различные виды подлежащих повторному использованию строительных отходов, таких как бетон, кирпич или асфальт. В качестве материала могут выступать также собираемые бытовые отходы, например древесина, стекло или мелкие металлические предметы.

Дробилки жираторного и конусного типа, как правило, содержат внешнюю изнашиваемую деталь и внутреннюю изнашиваемую деталь, представляющие собой, например, изнашиваемые детали, отлитые из марганцевой стали, с образованной между ними дробильной камерой. Дробление происходит, когда внутренняя изнашиваемая деталь приводится в эксцентрическое вращательное движение относительно внешней изнашиваемой детали.

Дробление вызывает износ изнашиваемых деталей и изменяет форму дробильной камеры. По мере износа изнашиваемые детали изменяются, становясь все более параллельными друг другу, вследствие чего потребляемая мощность и дробящее усилие снижаются, приводя к уменьшению работы, выполняемой дробилкой при дроблении, что, в свою очередь, отрицательно сказывается на стабильности процесса в целом.

Неудовлетворительные эксплуатационные показатели изнашиваемых деталей на завершающем этапе срока службы ухудшает средние показатели за весь срок службы.

Раскрытие изобретения

Предложена изнашиваемая деталь для дробилки, при помощи которой можно устранить или по меньшей мере уменьшить описанные выше недостатки.

Согласно первому аспекту изобретения предлагается изнашиваемая деталь для устройства обработки минерального материала, которая содержит внешнюю изнашиваемую поверхность, включающую изнашиваемую поверхность начальной стадии, приводимую в дробящий контакт с противоположной изнашиваемой поверхностью, и изнашиваемую поверхность конечной стадии, вводимую в действие в вертикальном направлении при освобождении из-под начальной изнашиваемой поверхности в процессе дробления по мере увеличения износа. Изнашиваемая деталь содержит изнашиваемую поверхность конечной стадии с выступом, вводимым в действие при увеличении износа внешней изнашиваемой поверхности.

Выступ предпочтительно образует ограничение, препятствующее перетеканию материала между внешней и внутренней изнашиваемыми поверхностями.

Выступ предпочтительно содержит ступенчатую поверхность, образующую угол с изнашиваемой поверхностью конечной стадии, которая сохраняется под изнашиваемой поверхностью начальной стадии.

Ступенчатая поверхность выступа предпочтительно направлена вдоль горизонтальной плоскости или наклонена относительно горизонтальной плоскости.

Изнашиваемая деталь предпочтительно содержит два или более последовательных выступов.

Изнашиваемая поверхность конечной стадии с выступом предпочтительно выполнена из более износоустойчивого материала, чем основной материал изнашиваемой детали, причем этот износоустойчивый материал образует выступ в изнашиваемой поверхности конечной стадии при увеличении износа.

Материал, образующий выступ и являющийся более износоустойчивым, чем основной материал изнашиваемой детали, предпочтительно по меньшей мере частично вделан в изнашиваемую деталь.

Изнашиваемая деталь предпочтительно содержит отдельную юбочную часть, которая расположена вертикально под изнашиваемой поверхностью начальной стадии и содержит изнашиваемую поверхность конечной стадии с выступом.

Согласно второму аспекту изобретения предлагается устройство для обработки минерального материала, которое содержит внешнюю изнашиваемую деталь и внутреннюю изнашиваемую деталь, образующие дробильную камеру, при этом внутренняя изнашиваемая деталь выполнена с возможностью приведения в эксцентрическое вращательное движение относительно внешней изнашиваемой детали. Устройство для обработки содержит изнашиваемую деталь согласно первому аспекту или согласно любому варианту осуществления.

Согласно третьему аспекту изобретения предлагается установка для обработки минерального материала, которая содержит раму, основание, прикрепленное к раме, чтобы обеспечить независимое перемещение, питатель для подачи материала, подлежащего дроблению, и дробилку для дробления подаваемого материала. Дробилка содержит изнашиваемую деталь согласно первому аспекту или согласно любому варианту осуществления.

Преимуществами настоящего изобретения по сравнению с решениями известного уровня техники, помимо прочих, являются:

- управление профилем износа изнашиваемой детали таким образом, чтобы эффективность дробления не уменьшалась существенно к концу срока службы изнашиваемой детали;

- эффективная форма камеры, угол захвата (угол между щеками), позволяющие поддерживать эффективность дробления на приемлемом уровне до конца срока службы изнашиваемой детали;

- более продолжительный, чем раньше, срок службы изнашиваемой детали;

- способность дробилки сохранять постоянными свои характеристики на протяжении всего срока службы;

- уменьшение риска так называемого чашеобразования и обеспечение более стабильного процесса дробления.

Изобретение особенно подходит для изнашиваемых деталей дробилок конусного и жираторного типа.

Краткое описание чертежей

Изобретение будет описано более подробно со ссылкой на прилагаемые основные чертежи.

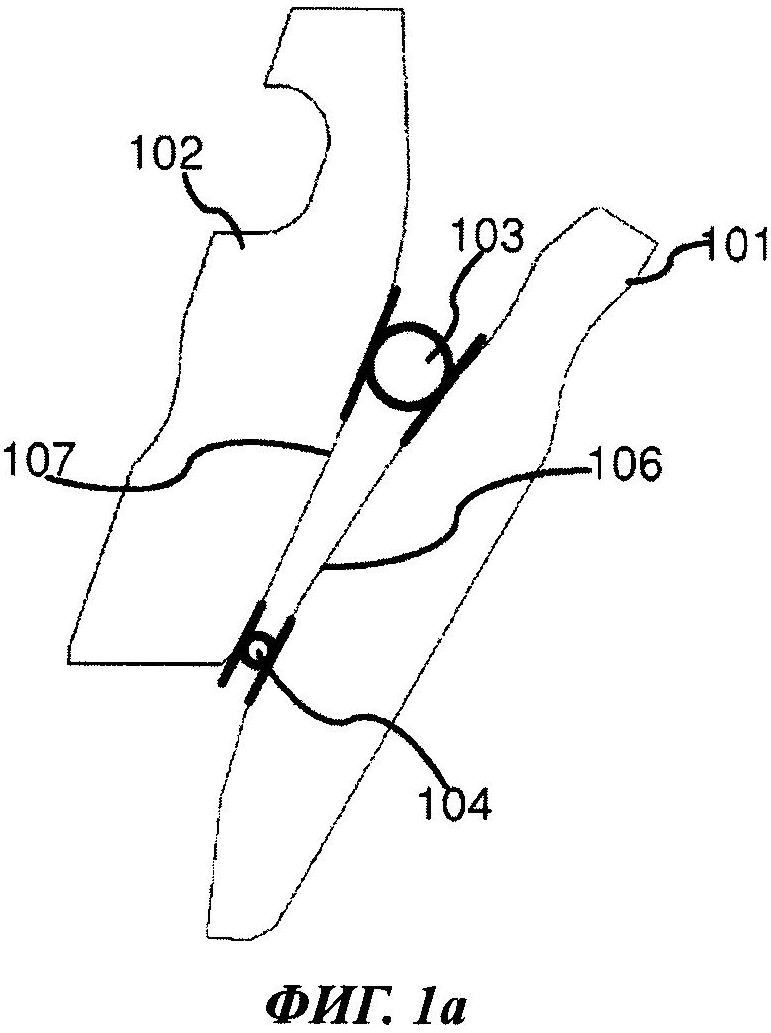

На ФИГ. 1а показан вид сбоку камеры дробилки в начале срока службы изнашиваемой детали.

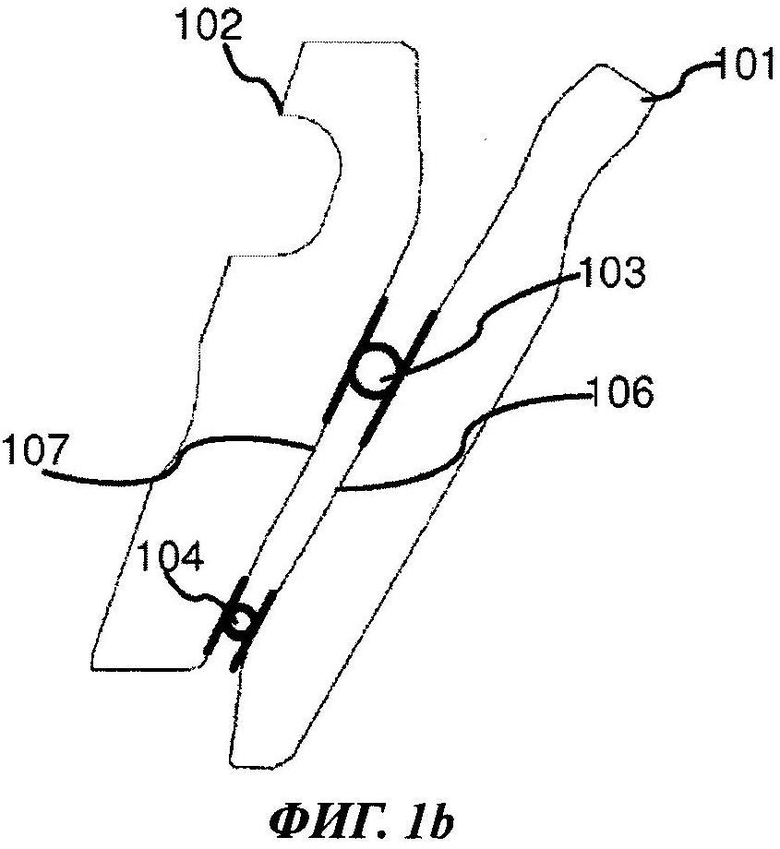

На ФИГ. 1b показан вид сбоку согласно ФИГ. 1а в конце срока службы.

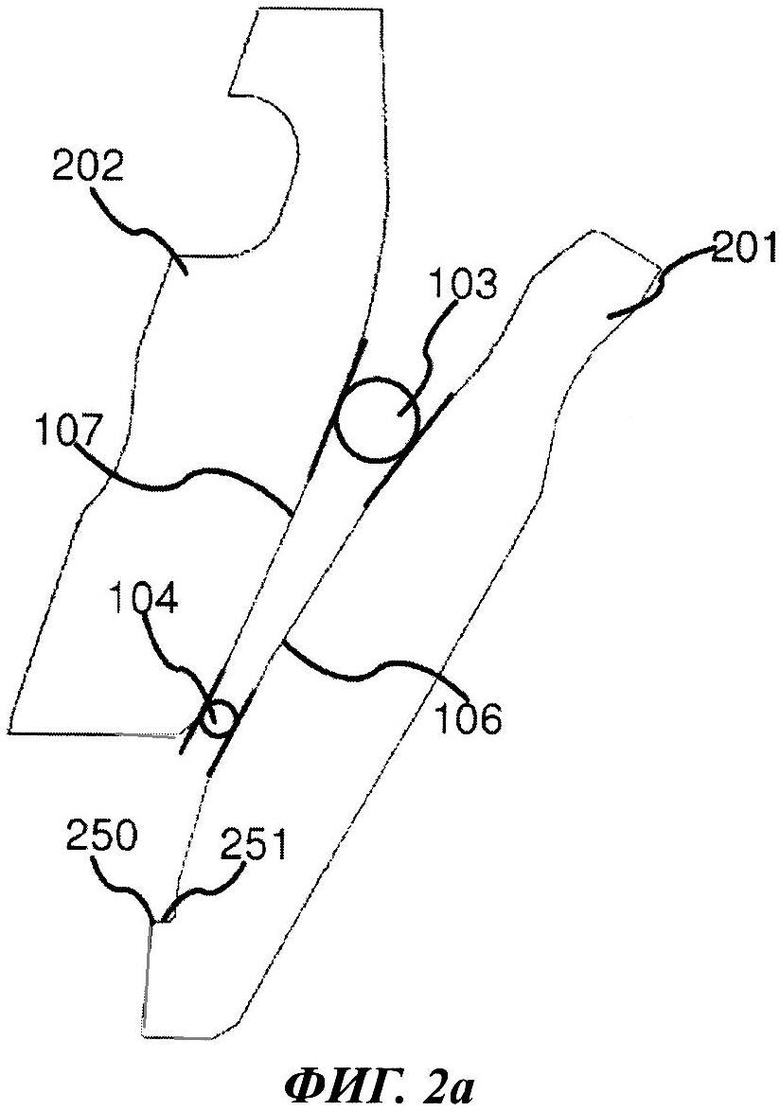

На ФИГ. 2а показан вид сбоку изнашиваемой детали согласно настоящему изобретению в начале срока службы.

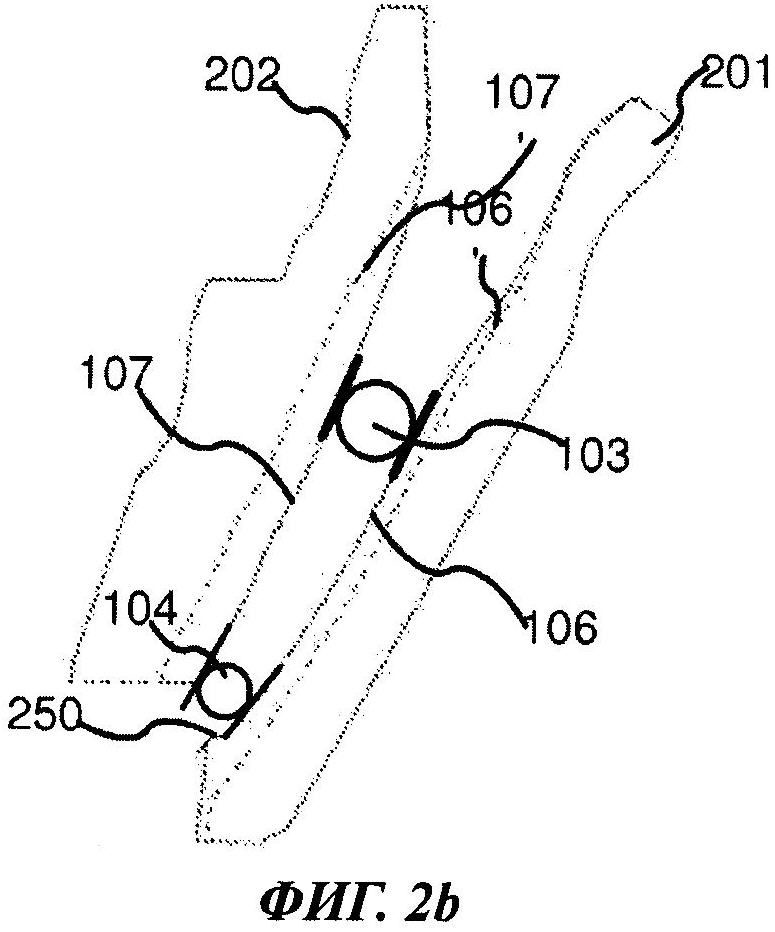

На ФИГ. 2b показан вид сбоку изнашиваемой детали согласно ФИГ. 2а в течение срока службы.

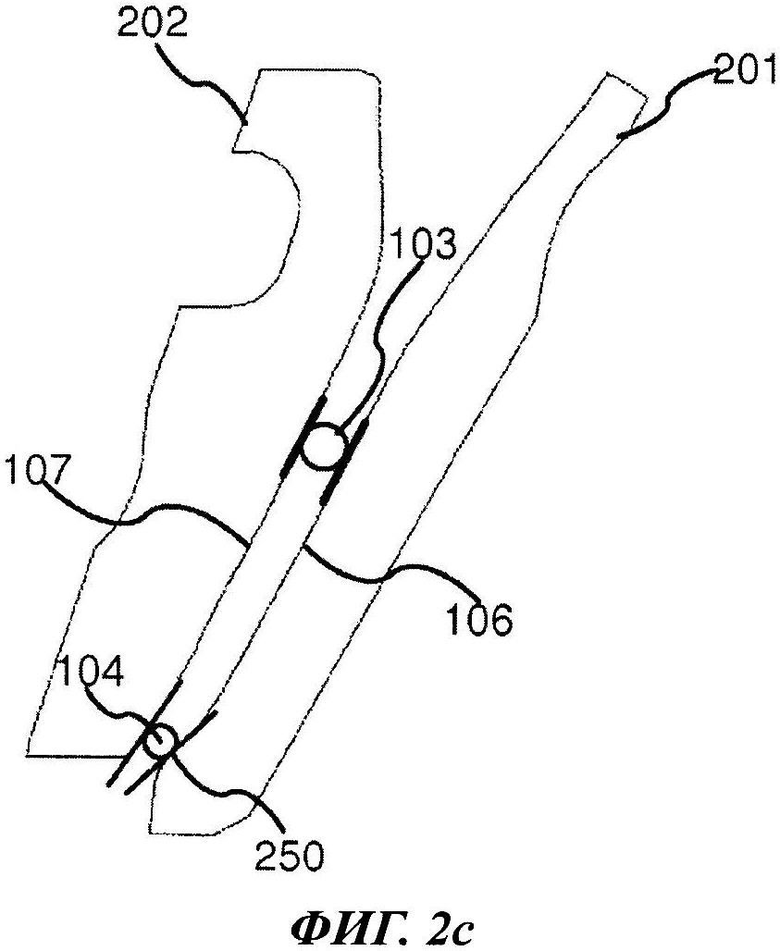

На ФИГ. 2с показан вид сбоку изнашиваемой детали согласно ФИГ. 2а в конце срока службы.

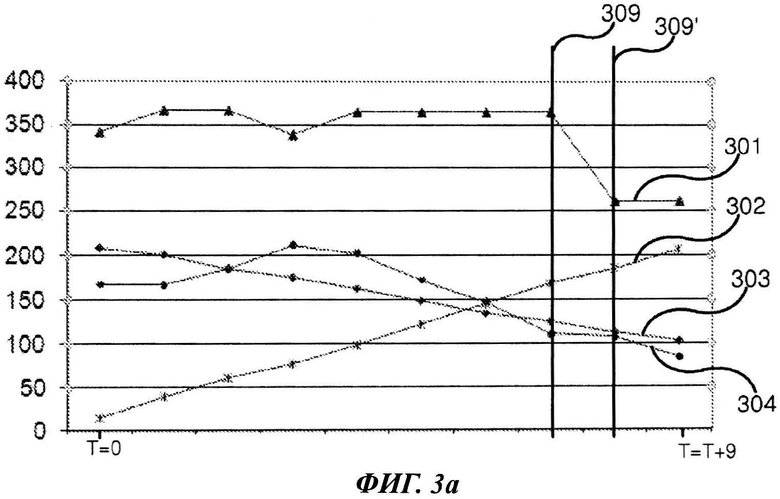

На ФИГ. 3а показаны данные измерения рабочих характеристики дробильной камеры согласно ФИГ. 1а-1b.

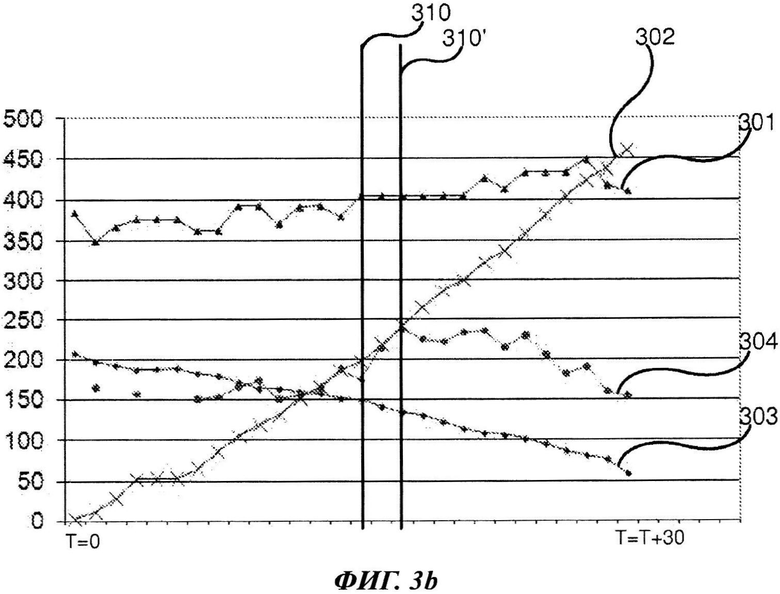

На ФИГ. 3а показаны данные измерения рабочих характеристики дробильной камеры согласно ФИГ. 2а-2с.

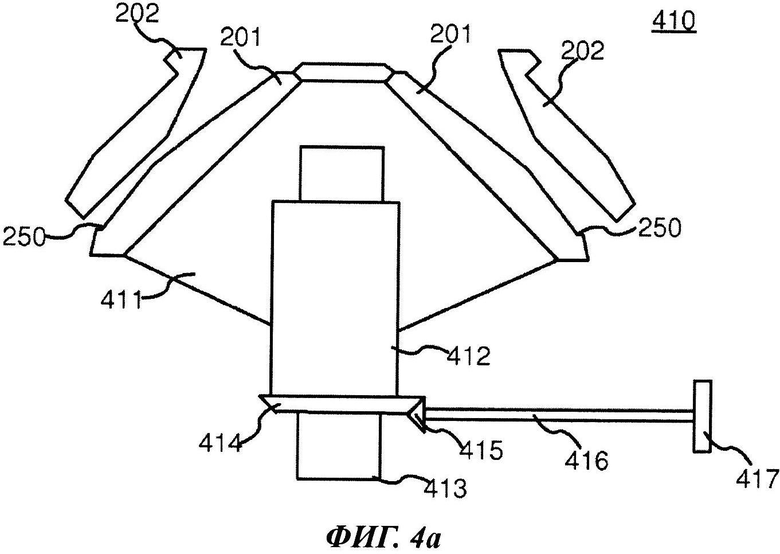

На ФИГ. 4а показана конусная дробилка согласно настоящему изобретению.

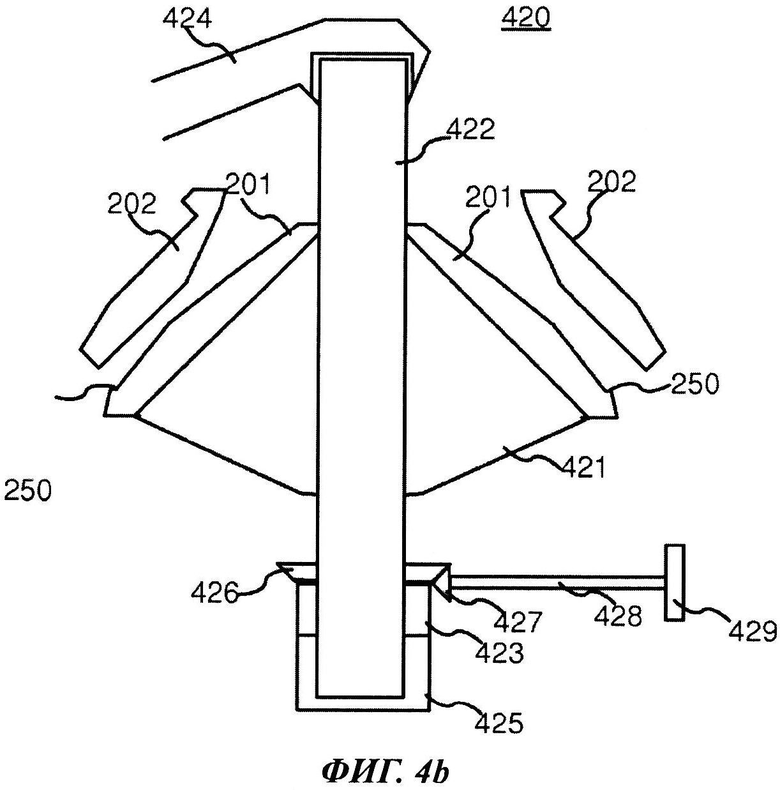

На ФИГ. 4b показана жираторная дробилка согласно настоящему изобретению.

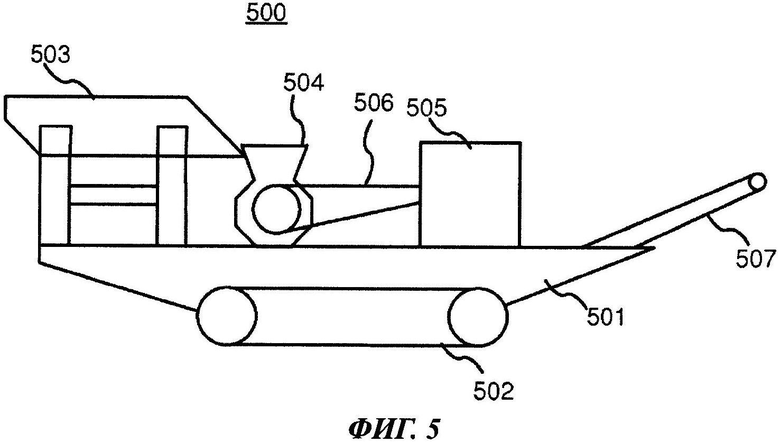

На ФИГ. 5 показана дробильная установка согласно настоящему изобретению.

Для ясности на чертежах показаны только такие детали, которые необходимы для понимания изобретения. Конструкции и детали, которые не являются необходимыми для понимания изобретения, но при этом очевидны для специалиста, пропущены на чертежах, чтобы особо выделить отличительные характеристики настоящего изобретения.

Осуществление изобретения

В нижеследующем описании сходные номера обозначают сходные элементы. Следует понимать, что приведенные чертежи не полностью показаны в реальном масштабе, и что они служат, главным образом, для иллюстрации вариантов осуществления настоящего изобретения.

Под дробилкой в настоящем описании понимается обрабатывающее устройство конического или жираторного типа, пригодное для обработки материалов.

На ФИГ. 1а показан вид сбоку профиля камеры дробилки согласно известному уровню техники, неизношенного перед дроблением. Дробящая поверхность 107 внешней изнашиваемой детали 102 и дробящая поверхность 106 внутренней изнашиваемой детали 101 образуют дробильную камеру, в которой происходит дробление материала, когда внутренняя изнашиваемая деталь приводится в эксцентрическое движение относительно внешней изнашиваемой детали.

Дробящие поверхности внутренней 101 и внешней 102 изнашиваемых деталей образуют угол захвата (угол между щеками), за счет которого эффективность дробления дробилки поддерживается на приемлемом уровне до конца срока службы изнашиваемой детали. Угол показан вместе с точками контакта между окружностями 103 и 104 и дробящими поверхностями 106 и 107. Как видно из рисунков, в исходном положении угол захвата постепенно увеличивается в направлении от нижней части дробильной камеры к верхней.

На ФИГ. 1b показан вид сбоку, представленный на ФИГ. 1а, в изношенном состоянии. Как видно из рисунка, угол захвата между изнашиваемыми деталями 101 и 102 уменьшается, что показано точками контакта между окружностями 103 и 104 и дробящими поверхностями. Касательные, образованные в указанных точках контакта, значительно более параллельны, чем в положении, показанном на ФИГ. 1а.

На ФИГ. 2а показан профиль камеры дробилки согласно одному из вариантов осуществления настоящего изобретения, неизношенный перед началом процесса дробления. На рисунке показаны внутренняя изнашиваемая деталь 201 и внешняя изнашиваемая деталь 202. Внутренняя изнашиваемая деталь 201 содержит ступенчатый выступ 250 согласно настоящему изобретению, расположенный в нижней части дробящей поверхности и выполненный с возможностью ограничения потока материала в дробильной камере. Согласно ФИГ. 2а выступ 250 содержит ступенчатую поверхность 251, направленную вдоль горизонтальной плоскости и образующую некоторый угол с дробящей поверхностью, которая расположена над ней. Выступ также может быть наклонен относительно горизонтальной плоскости в том или ином направлении. Величину угла, глубину выступа и расстояние от нижнего края изнашиваемой детали можно выбирать согласно каждому варианту осуществления.

Выступ 250 согласно настоящему изобретению не влияет на эффективность дробилки на этой стадии. Эффективная область профиля дробильной камеры ограничена в нижней части минимальным зазором, который определяется минимальным расстоянием между внутренней и внешней изнашиваемыми деталями или установкой дробилки. Профиль дробильной камеры, благодаря наличию выступа, рассчитан таким образом, чтобы эффективность дробилки была максимальной на протяжении всего срока службы изнашиваемой детали. Под эффективностью подразумевается производительность дробилки [тонн/час], гранулометрический состав раздробленного материала и качество зерен.

На ФИГ. 2b показан профиль дробильной камеры согласно ФИГ. 2а в течение срока службы. В процессе дробления изнашиваемая поверхность внутренней изнашиваемой детали приводится в дробящий контакт с изнашиваемой поверхностью противоположной дробящей поверхности. По мере дальнейшего хода процесса внутренняя изнашиваемая деталь перемещается в вертикальном направлении относительно внешней изнашиваемой детали, предпочтительно вертикально вверх (и(или) верхняя изнашиваемая деталь перемещается вниз), компенсируя износ. Таким образом, изнашиваемая поверхность конечной стадии вводится в действие в вертикальном направлении, освобождаясь из-под изнашиваемой поверхности начальной стадии по мере осуществления процесса дробления. Форма дробильной камеры изменяется, становясь более параллельной в верхней и нижней частях, угол захвата уменьшается, пока изнашиваемая поверхность конечной стадии не будет введена в действие при увеличении износа. Иными словами, в процессе износа деталей 201 и 202 выступ 250 согласно настоящему изобретению смещается в направлении дробящей поверхности 106 внутренней изнашиваемой детали 201. Угол захвата нижней части дробильной камеры снова начинает возрастать, что иллюстрируется ростом угла между касательными контактных поверхностей между дробящими поверхностями 106, 107 и окружностью 104 при сравнении с местоположением, указанным на ФИГ. 2а. При возрастании угла захвата нижняя часть камеры ограничивает выходящий из камеры поток материала, подлежащего дроблению. Ограничение потока вызывает в камере увеличение плотности материала, подлежащего дроблению, причем в течение большей части перемещения, или хода дробления подвижной изнашиваемой детали происходит сжатие материала. При большем сжатии материала выполняется большая работа дробления, при этом возрастают потребляемая мощность и дробящее усилие, как следует из ФИГ. 3b и его описания, приведенного ниже.

На ФИГ. 2с показан профиль дробильной камеры согласно ФИГ. 2а в конце срока службы. Угол захвата сохраняется в дальнейшем в нижней части камеры, как показывает угол между касательными контактных поверхностей между окружностью 104 и дробящими поверхностями 106, 107, который превышает угол в положении, показанном на ФИГ. 1а. Аналогичным образом, сохраняется эффективность выполнения работы дробления, как следует из ФИГ. 3b и его описания, приведенного ниже. Изнашиваемые детали необходимо заменить, когда заканчивается запас регулирования, или когда толщина деталей становится меньше, чем установленный для них минимальный предел. Эффективность дробилки к концу срока остается на хорошем уровне.

На ФИГ. 3а показаны данные измерения рабочих характеристики дробильной камеры согласно ФИГ. 1а-1b. Приведенные на рисунке данные измерения показывают производительность 301 дробилки, время 302 работы, перемещение 303 внутренней изнашиваемой детали для компенсации износа и мощность 304, потребляемую дробилкой за период продолжительностью девять дней (Т=0, Т=Т+9).

Первоначально, в момент времени Т=0 изнашиваемые детали имеют форму износа, показанную на ФИГ. 1а, где дробящие поверхности внутренней и внешней изнашиваемых деталей образуют по отношению друг к другу угол захвата, позволяющий сохранять эффективность дробления. В интервале времени 309, 309′, близком к окончанию процесса дробления, имеет место уменьшение эффективности процесса, при этом также снижается мощность, потребляемая дробилкой.

На ФИГ. 3b показаны данные измерения рабочих характеристики дробильной камеры согласно ФИГ. 2а-2с. Производительность дробилки 301, время 302 работы, перемещение 303 внутренней изнашиваемой детали для компенсации износа и мощность 304, потребляемая дробилкой, согласно ФИГ. 3а показаны в качестве данных измерения (Т=0, Т=Т+30).

На ФИГ. 3b показан интервал времени 310, 310′, когда выступ внутренней изнашиваемой детали согласно настоящему изобретению перемещается в область дробильной камеры, ограничивая поток материала в дробильной камере. Эта ситуация иллюстрируется увеличением мощности 304, потребляемой дробилкой, и сохранением производительности 301 дробилки по существу на том же уровне, что и в течение всего завершающего времени 302 работы.

На ФИГ. 4а показана конусная дробилка 410 согласно настоящему изобретению, содержащая внешнюю изнашиваемую деталь 202, внутреннюю изнашиваемую деталь 201, выступ 250 во внутренней изнашиваемой детали, опорный конус 411, эксцентриковую втулку 412 и главный вал 413. Дробилка дополнительно содержит трансмиссию, включающую в себя, например, редукторы 414 и 415, трансмиссионный вал 416 и приводной шкив 417.

На ФИГ. 4b показана жираторная дробилка 420 согласно настоящему изобретению, содержащая внешнюю изнашиваемую деталь 202, внутреннюю изнашиваемую деталь 201, выступ 250 во внутренней изнашиваемой детали, опорный конус 421, главный вал 422, эксцентриковую втулку 423, верхнюю опору 424 главного вала, систему 425 опор главного вала. Дробилка дополнительно содержит трансмиссию, включающую в себя, например, редукторы 426 и 427, трансмиссионный вал 428 и приводной шкив 429.

На ФИГ. 5 показана дробильная установка 500 согласно настоящему изобретению, содержащая раму 501, гусеничную базу 502, которая обеспечивает независимое перемещение, питатель 503 для подачи материала, подлежащего дроблению, дробилку 504 для дробления подаваемого материала, источник питания 505, 506 и по меньшей мере один транспортер 507 для доставки раздробленного материала, например, к отвалу на второй стороне обрабатывающей установки. Дробилка 504 может, например, представлять собой дробилку, показанную на ФИГ. 4а и 4b.

В дополнение к сказанному выше, дробильная установка может также быть реализована в виде так называемой стационарной установки. Гусеничную базу можно заменить ножками, ходовыми роликами или колесами в качестве альтернативы.

Изнашиваемая деталь согласно настоящему изобретению предпочтительно может изготавливаться с приданием ей нужной конфигурации путем литья в формах, при этом производство оказывается простым и экономически эффективным. Поверхности не нужно подвергать какой-либо машинной обработке. Альтернативно или дополнительно, выступ может быть выполнен на поверхности изнашиваемой детали путем удаления материала, например, путем обработки изнашиваемой поверхности так, чтобы на изнашиваемой поверхности образовалась часть, имеющая форму выступа 250. Альтернативно или дополнительно, к изнашиваемой поверхности можно добавить материал, например, путем сварки, чтобы на изнашиваемой поверхности образовался выступ 250. Добавляемый материал может быть более износоустойчивым, чем основной материал изнашиваемой детали. Альтернативно или дополнительно, выступ 250 может быть выполнен в виде отдельной юбочной части, расположенной под конической изнашиваемой деталью. Далее, формирующая выступ юбка образует часть изнашиваемой поверхности конечной стадии приводимую в дробящий контакт с противоположной изнашиваемой деталью при увеличении износа. Альтернативно или дополнительно, выступ 250 и, если нужно, изнашиваемая деталь под ним могут быть выполнены из более износоустойчивого материала, чем основной материал изнашиваемой детали, например, за счет отливки изнашиваемой детали из двух различных материалов. Отдельная юбочная часть может быть выполнена из более износоустойчивого материала, чем основной материал изнашиваемой детали. При увеличении износа основной материал изнашивается быстрее, чем материал в месте выступа, образуемого на изнашиваемой поверхности конечной стадии согласно настоящему изобретению. Материал, образующий выступ 250 и являющийся более износоустойчивым, чем основной материал, предпочтительно по меньшей мере частично вделан в изнашиваемую деталь. Материал, являющийся более износоустойчивым, чем основной материал, может быть полностью вделан в изнашиваемую деталь под изнашиваемой поверхностью конечной стадии.

Приведенное выше описание содержит неограничивающие примеры вариантов осуществления настоящего изобретения. Специалисту понятно, что изобретение не ограничивается приведенными деталями и может быть реализовано с помощью других эквивалентных средств.

Некоторые из признаков обсуждавшихся выше вариантов осуществления могут успешно использоваться без применения других признаков. По существу, приведенное выше описание должно рассматриваться просто в качестве иллюстрации принципов изобретения, но не в качестве его ограничения. Таким образом, объем настоящего изобретения ограничивается только прилагаемой формулой изобретения.

Изобретение относится к устройствам обработки минерального материала, содержащим внешнюю и внутреннюю изнашиваемые детали. Внутренняя изнашиваемая деталь содержит внешнюю изнашиваемую поверхность, включающую изнашиваемые поверхности начальной и конечной стадии срока службы, и выступ, проходящий от изнашиваемой поверхности конечной стадии. При этом изнашиваемая поверхность конечной стадии срока службы выполнена с возможностью при увеличении износа ввода в действие в вертикальном направлении при освобождении из-под начальной изнашиваемой поверхности, а изнашиваемая поверхность начальной стадии - с возможностью образования дробильной камеры совместно с противоположной изнашиваемой поверхностью внешней изнашиваемой детали. Причем внутренняя изнашиваемая деталь и выступ выполнены с возможностью вертикального перемещения относительно внешней изнашиваемой детали. Устройство для обработки минерального материала содержит внешнюю и внутреннюю изнашиваемые детали, при этом внутренняя изнашиваемая деталь выполнена в соответствии с вышеприведенным описанием с возможностью эксцентрического вращательного движения относительно внешней изнашиваемой детали. Установка для обработки минерального материала содержит раму, основание, прикрепленное к раме для обеспечения независимого перемещения, питатель для подачи подлежащего дроблению материала и дробилку для дробления подаваемого материала, причем дробилка содержит внутреннюю изнашиваемую деталь, выполненную в соответствии с вышеприведенным описанием. Изнашиваемые детали характеризуются, в частности, более продолжительным сроком службы. 3 н. и 8 з.п. ф-лы, 10 ил.

1. Внутренняя изнашиваемая деталь (201) устройства для обработки минерального материала, выполненная с возможностью образования дробильной камеры совместно с противоположной изнашиваемой поверхностью внешней изнашиваемой детали устройства для обработки минерального материала, при этом внутренняя изнашиваемая деталь содержит:

внешнюю изнашиваемую поверхность (106), включающую изнашиваемую поверхность начальной стадии срока службы и изнашиваемую поверхность конечной стадии срока службы, выполненную с возможностью ввода в действие в вертикальном направлении при освобождении из-под начальной изнашиваемой поверхности в процессе дробления по мере увеличения износа;

выступ, проходящий от изнашиваемой поверхности конечной стадии,

причем изнашиваемая поверхность начальной стадии выполнена с возможностью образования дробильной камеры совместно с противоположной изнашиваемой поверхностью внешней изнашиваемой детали, причем внутренняя изнашиваемая деталь и выступ выполнены с возможностью вертикального перемещения относительно внешней изнашиваемой детали для, по меньшей мере, частичного образования дробильной камеры совместно с внешней изнашиваемой деталью по мере износа внутренней и внешней изнашиваемых деталей.

2. Деталь по п.1, в которой выступ (250) образует ограничение, препятствующее перетеканию материала между внешней и внутренней изнашиваемыми поверхностями.

3. Деталь по п.1 или 2, в которой выступ (250) имеет ступенчатую поверхность (251), образующую угол с изнашиваемой поверхностью конечной стадии, которая сохраняется под изнашиваемой поверхностью начальной стадии.

4. Деталь по п.3, в которой ступенчатая поверхность (251) выступа (250) направлена вдоль горизонтальной плоскости.

5. Деталь по п.3, в которой ступенчатая поверхность (251) выступа (250) наклонена относительно горизонтальной плоскости.

6. Деталь по п.1, которая содержит два или более последовательных выступов.

7. Деталь по п.1, в которой изнашиваемая поверхность конечной стадии срока службы с выступом (250) выполнена из более износоустойчивого материала, чем основной материал внутренней изнашиваемой детали, причем этот износоустойчивый материал образует указанный выступ в изнашиваемой поверхности конечной стадии срока службы при увеличении износа.

8. Деталь по п.7, в которой материал, образующий выступ (250) и являющийся более износоустойчивым, чем основной материал внутренней изнашиваемой детали, по меньшей мере частично вделан в указанную внутреннюю изнашиваемую деталь.

9. Деталь по п.1, которая содержит отдельную юбочную часть, расположенную вертикально под изнашиваемой поверхностью начальной стадии и содержащую изнашиваемую поверхность конечной стадии срока службы.

10. Устройство (410, 420) для обработки минерального материала, содержащее внешнюю изнашиваемую деталь (202) и внутреннюю изнашиваемую деталь (201), образующие между ними дробильную камеру, при этом внутренняя изнашиваемая деталь выполнена с возможностью приведения в эксцентрическое вращательное движение относительно внешней изнашиваемой детали, причем устройство (410, 420) содержит внутреннюю изнашиваемую деталь (201), охарактеризованную в любом из пп.1-9.

11. Установка (500) для обработки минерального материала, содержащая раму (501), основание (502), прикрепленное к раме для обеспечения независимого перемещения, питатель (503) для подачи подлежащего дроблению материала и дробилку (504) для дробления подаваемого материала, причем дробилка (504) содержит внутреннюю изнашиваемую деталь (201), охарактеризованную в любом из пп.1-9.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Конусная дробилка мелкого дробления | 1979 |

|

SU791421A1 |

| Устройство для ввода информации от двухпозиционных датчиков | 1985 |

|

SU1280640A1 |

| US 3603516 A1, 07.09.1971 | |||

| Устройство для испытания образцов материалов | 1985 |

|

SU1293541A1 |

| ЩЕКОВАЯ ДРОБИЛКА | 2007 |

|

RU2338592C1 |

Авторы

Даты

2016-01-20—Публикация

2011-04-19—Подача