Изобретение относится к области тяжелого машиностроения, к дробильному измельчительному оборудованию, в частности к способам контроля конусных дробилок, и может быть использовано в технологических процессах строительной и горно-обогатительной отраслях промышленности.

Из уровня техники известно, что любая конусная дробилка содержит корпус с наружным конусом и размещенным внутри него внутренним дробящим конусом, обращенные друг к другу поверхности которых образуют камеру дробления.

Внутренний дробящий конус установлен на опору конуса, например, сферическую, и имеет приводной вал, соединенный с приводной трансмиссией. Приводная трансмиссия приводит в движение внутренний дробящий конус. Из расположенного сверху питателя дробимый материал под действием собственного веса поступает в камеру дробления, затем в зону выгрузки готовой продукции, расположенную внутри корпуса.

Корпус дробилки является основной несущей конструкцией, все детали которой связаны с ним: они или закреплены на корпусе непосредственно, или соприкасаются с корпусом через другие связанные элементы. Корпус изготавливается из металла, в частности, из высокопрочной легированной литьевой стали. Элементы конструкции и рабочие детали дробилки также изготавливаются из различных видов металлов, в зависимости от их назначения, в том числе различные соединительные элементы, такие как крепежи, болты, штифты.

Все подвижные металлические элементы дробилки работают с использованием специальных уплотняющих прокладок и масляных смазок, поэтому соприкасаются друг с другом только через слой смазки.

Важной задачей является контроль за состоянием дробилки и отдельных элементов, а также контроль и регулировка ее рабочих параметров. Как правило, каждая дробилка контролируется управляющим компьютером и оператором.

В процессе работы дробильного агрегата изнашиваются дробящие поверхности, а также могут ослабнуть элементы крепления, недробимое тело может попасть в камеру дробления, может быть нарушена целостность какого либо элемента конструкции. Эти и другие причины приводят к риску возникновения нештатной или аварийной ситуации. В случае аварийной ситуации дробилка вынужденно останавливается , проводится поиск аварийного элемента, после чего производится демонтаж, ремонт, и замена деталей.

В настоящий момент, в случае возникновения нештатной ситуации, оператор останавливает работу агрегата и осматривает корпус и детали конструкции. Такой визуальный контроль имеет существенные недостатки и ограничения, в том числе связанные с влиянием человеческого фактора, а также с особенностями конструкции агрегата.

Очевидно, что возможность постоянного дистанционного контроля, который позволял бы точно определять факт возникновение нештатной ситуации, позволила бы существенно снизить количество аварийных ситуаций и их последствия.

Для подобного дистанционного контроля в настоящем изобретении предлагается использовать микрофон, и особенности распространения звуковых колебаний в различных средах.

Из уровня техники известно использование микрофона для регулировки параметров дробильного агрегата.

Например, известен патент на изобретение EP0391096, дата приоритета 1989-04-07 “METHOD FOR AUTOMATICALLY CONTROLLING THE CRUSHER CLEARANCE, DETERMINING THE GRANULAR SIZE, OF A CRUSHING MACHINE AND APPARATUS FOR CARRYING OUT THE METHOD” , “Способ автоматического управления разгрузочного зазора дробилки и определения степени измельчения в дробильной машине, и устройство для осуществления способа», принимаемое за прототип.

Прототип относится к роторным, иначе называемым валковым, дробилкам.

Валковая дробилка показана на фигуре 1, включенной в описание прототипа, содержит корпус 1, в котором ротор 2 расположен с возможностью вращения вокруг горизонтальной оси 3. Ротор 2 снабжен четырьмя стержнями крыльчатки, 4. иначе называемой било. Ударник 5, также называемый в профессиональных источниках информации дробящей плитой, установлен с возможностью поворота вокруг оси 6 над ротором 2. Ударник 5 снабжен изнашиваемыми пластинами 7, расположенными на стороне, обращенной к ротору 2. Самая нижняя из изнашиваемых пластин 7а в сочетании с воображаемой цилиндрической поверхностью 8, описываемой внешними краями стержней крыльчатки 4 при вращении, образуют разгрузочный зазор 9. Ширина разгрузочного зазора 9 изменяется в зависимости от поворотного положения ударника 5. Ударник 5 перемещается, как показано на фигуре. 3, с помощью электродвигателя 10, червячной передачи 11, шпинделя 12, упругого промежуточного элемента 13 и дополнительного соединительного звена 14 , шарнирно прикрепленного к ударнику 5. Элемент управления 15 расположен на шпинделе 12, а переключающий выступ l6 предусмотрен на промежуточном элементе 13.

В приводном механизме 10, 11, 12 ударника 5 предусмотрен счетчик импульсов, состоящий из зубчатого диска 17 и индукционного датчика 28.

Индукционный датчик 28 отслеживает перемещение ударника 5 и оценивает его движение для целей процесса регулировки.

На корпусе 1 дробилки установлен микрофон 18, снимающий звук с корпуса и преобразующий этот звук в электрические сигналы. Как показано на блок-схеме, фигура 2, звуковые сигналы от микрофона 18 проходят через усилители 19 и 20, а затем по двум каналам 21, 22, которые ведут к двум устройствам разделителей сигналов 23, 24, которые имеют различные пороги срабатывания.

Разделитель 23 сигналов имеет относительно низкий порог срабатывания , и пропускает слабые звуковые сигналы, возникающие когда в дробилке нет материала, и когда дробилка работает на холостом ходу. Соответствующий сигнал обрабатывается переключателем времени 25 и отправляется на управляющий компьютер 27.

Разделитель 24 сигналов имеет относительно высокий порог срабатывания и поэтому пропускает сильные звуковые сигналы, например, возникающие в результате удара стержней 4 крыльчатки об ударник 5. Такие сильные сигналы обрабатываются переключателем времени 26 и также поступают на управляющий компьютер 27.

Из уровня техники известно, что в процессе дробления материала в валковой дробилке происходит износ ее рабочих поверхностей, в частности стержней 4 крыльчатки и изнашиваемых пластин 7. Вследствие этого расстояние между упомянутыми рабочими поверхностями, называемое разгрузочным зазором 9, постепенно увеличивается и поэтому подлежит корректировке.

Для цели корректировки предусмотрена возможность перемещения ударника 5 ближе или дальше от ротора 2. Перед началом процесса корректировки разгрузочного зазора 9 дробилка освобождается от дробимого материала.

Работа дробилки на холостом ходу без материала подтверждается звуковым сигналом с микрофона 18 с низким уровнем шума. Сигнал обрабатывается каналом 21 и передается в управляющий компьютер 27. Компьютер 27 обрабатывает полученный сигнал и дает указание на перемещение ударника 5 к ротору 2. Приводной механизм 10,11,12 перемещает ударник 5 по направлению к ротору 2 до тех пор, пока самая нижняя из изнашиваемых пластин 7а не соприкоснется с вращающимися стержнями крыльчатки 4, и возникает звук удара.

Характерный сильный звук удара металла о металл фиксируется микрофоном 18, проходит по каналу 22 и поступает на управляющий компьютер 27. Компьютер 27 фиксирует такое положение ударника 5 и определяет его как факт нулевого разгрузочного зазора. После чего компьютер 27 дает команду на движение ударника 5 в направлении от ротора 2 на расстояние, соответствующее требуемому размеру разгрузочного зазора 9.

В определении текущего положения ударника 5 и установке нужного размера зазора 9 участвует счетчик импульсов 17, 28, сигналы с которого также поступают на компьютер 27. По достижении нужного положения ударника 5 счетчик импульсов 17, 28 посылает соответствующий сигнал на компьютер 27, который немедленно дает указание на остановку движения ударника 5.

Таким образом, корректировка размера разгрузочного зазора 9 осуществляется в автоматическом режиме на основании звуковых сигналов, первоначально полученных от микрофона 18 и обработанных управляющим компьютером 27.

В описанном прототипе сигналы принятые от микрофона, установленного на корпусе, помогают диагностировать местоположение рабочих элементов дробильного агрегата по отношению друг к другу, и корректировать разгрузочный зазор.

К ограничениям прототипа можно отнести узкий спектр применения акустики, помогающий регулировать только один из параметров дробильного агрегата.

Целью настоящего изобретения является создание эффективного пассивного акустического способа для постоянной диагностики состояния дробилки.

Для достижения цели предлагается использовать особенности распространения звуковых колебаний в различных средах, в частности хорошую способность металлов проводить звук.

Из уровня техники известны методы пассивного акустического контроля основанные на анализе процессов в контролируемом объекте, например вибраций или шумов, возникающих при работе, так называемый шумо-диагностический метод.

Из уровня техники также известно, что любые металлы способны проводить звуковую волну значительно быстрее, чем, например, воздушная среда. Это явление может быть использовано для диагностики процессов происходящих в корпусе дробильного агрегата.

Корпус дробилки изготавливается из металла, в частности, из высокопрочной легированной литьевой стали. Элементы конструкции и рабочие детали дробилки также изготавливаются из различных видов металлов, в зависимости от их назначения.

Одновременно с этим, все детали дробилки так или иначе связаны с ее корпусом: они или установлены в нем непосредственно, или соприкасаются с корпусом через другие связанные элементы. Различные соединительные элементы, такие как крепежи, болты, штифты, также являются металлическими.

Поэтому, можно рассматривать дробильный агрегат с одной стороны как сложно составную, но с другой стороны как условно единую металлическую конструкцию. При нормальной работе дробилки металлические части машины никогда не соприкасаются друг с другом напрямую, а только через дробимый материал, через масляную смазку, или через неметаллические уплотнительные элементы.

Следовательно, любая нештатная ситуация в дробилке должна характеризоваться тем фактом, что металлические элементы конструкции машины соприкасаются друг с другом с характерным звуком удара металла о металл.

Поэтому, если разместить микрофон на корпусе дробилки, то можно будет практически без задержки по времени регистрировать любые звуковые сигналы различных амплитуд: не только штатный шум, генерируемый в процессе дробления материала, но и звуки ударов бьющихся друг о друга металлических деталей машины, звуки ослабленного крепежа; и тому подобные нештатные звуки.

При этом, целесообразно оснастить управляющий компьютер дробилки специальным программным алгоритмом, который мог бы взаимодействовать с полученными от микрофона звуковыми сигналами, принимать, анализировать, формировать диаграммы. Для этого звуковой сигнал, полученный от микрофона, необходимо усилить до определенного уровня и оцифровать.

Таким образом, при помощи микрофона может быть реализована постоянная дистанционная диагностика состояния дробильного агрегата, позволяющая регистрировать нештатные ситуации на самых ранних этапах возникновения проблемы, в режиме реального времени. Вследствие чего оператор дробилки сможет следить за возникновением и развитием нештатной ситуации и принимать решение о необходимых действиях.

Поставленную цель решает Способ акустического контроля дробилки, включающий

установку на корпусе дробилки по меньшей мере одного микрофона,

пропускание звукового сигнала, полученного от микрофона, через нормализатор, выполненный с возможностью усиления уровня звука,

затем пропускание упомянутого звукового сигнала через аналогово-цифровой преобразователь,

далее подачу упомянутого звукового сигнала на управляющий компьютер дробилки, оборудованный программным алгоритмом, выполненным с возможностью приема, обработки и анализа звуковых сигналов,

классификация упомянутым программным алгоритмом звукового сигнала микрофона по трем категориям звука,

причем

к первой категории звука относят сигналы, снимаемые с неработающей дробилки и характеризующие фоновый уровень шума,

ко второй категории звука относят сигналы, снимаемые с работающей дробилки и характеризующие уровень шума нормально работающей под нагрузкой дробилки,

к третьей категории звука относят сигналы повышенной амплитуды, снимаемые с работающей дробилки, характеризующие возникновение нештатной ситуации;

формирование управляющим компьютером дробилки по результатам анализа звукового сигнала заключения о состоянии дробилки и передача его оператору,

принятие оператором решения о необходимых действиях.

Способ акустического контроля может включать дополнительное отличие заключающееся в установке на корпусе дробилки микрофона таким образом, чтобы звукочувствительная мембрана микрофона непосредственно примыкала к корпусу дробилки.

Изобретение иллюстрируется следующими фигурами.

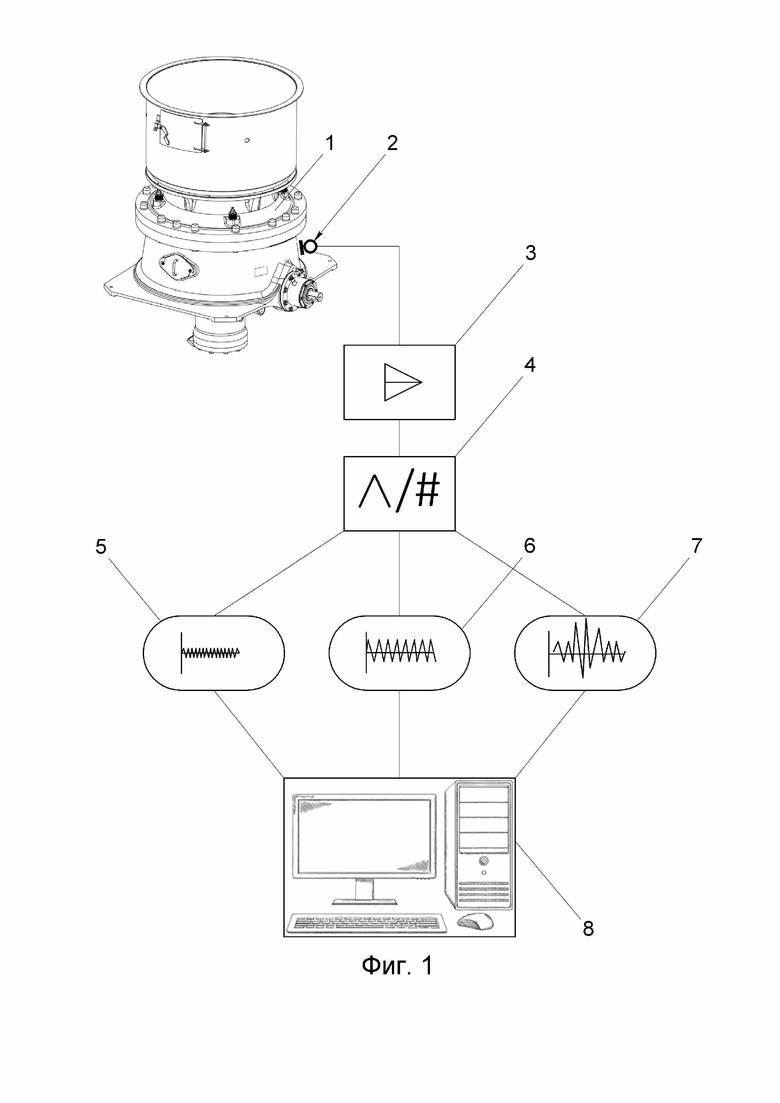

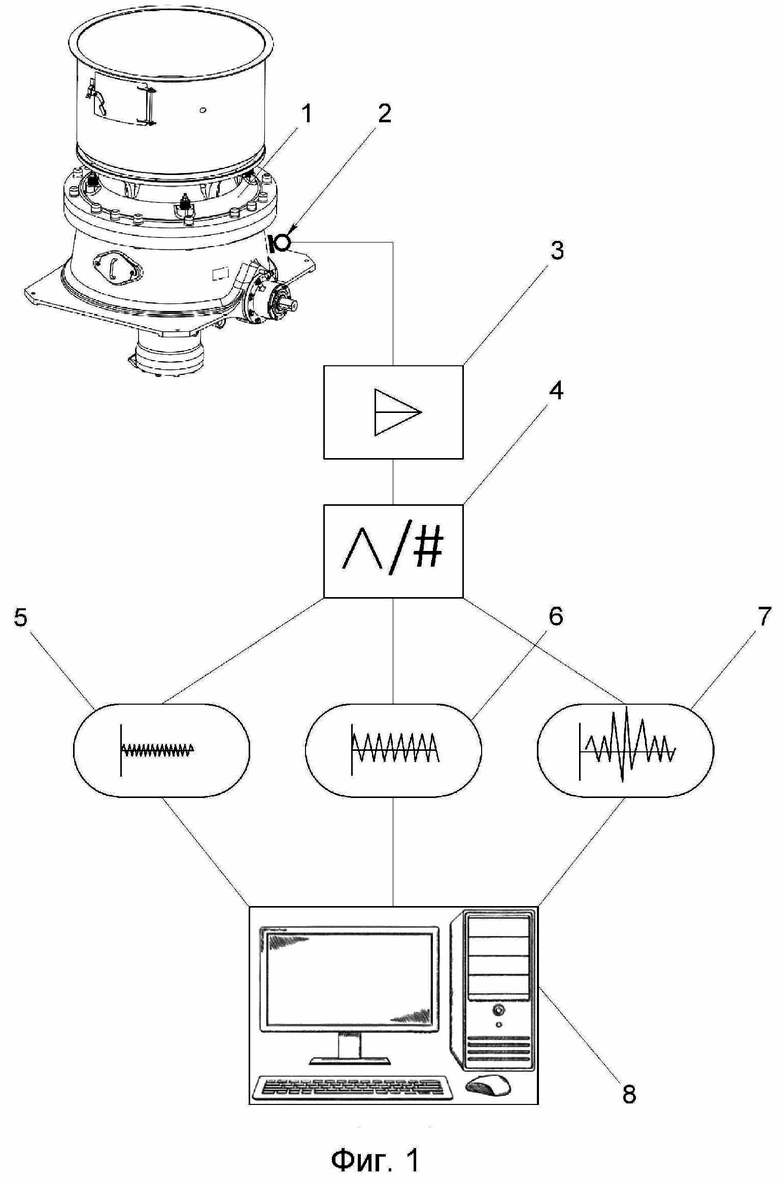

Фиг. 1 представляет последовательную блок схему осуществления способа акустической диагностики дробилки.

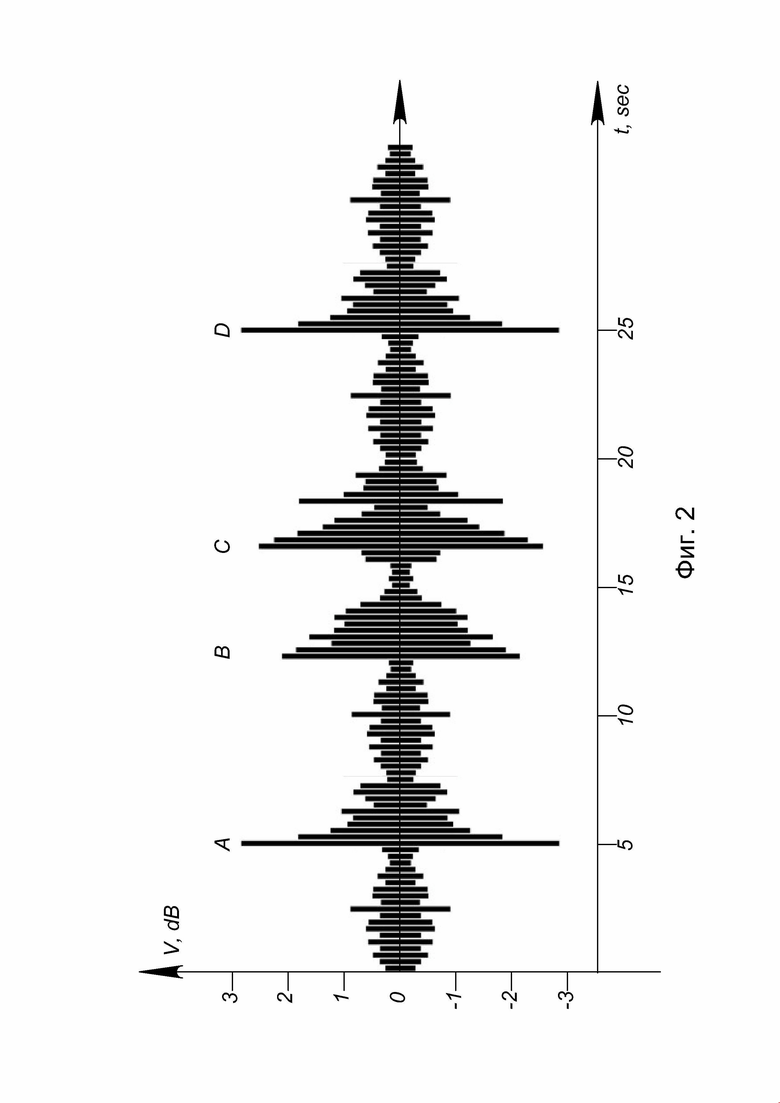

Фиг. 2 представляет пример звуковой диаграммы реального сигнала, получаемого в процессе акустической диагностики дробилки.

Способ акустического контроля дробилки реализуется следующим образом.

Микрофон 2 устанавливается на корпусе 1 дробилки. Целесообразно, чтобы звукочувствительная мембрана микрофона 2 была максимально изолирована от звуков окружающей среды. Для этого микрофон 2 может быть помещен в специальный кожух, обладающий звукоизолирующими свойствами со всех сторон, кроме стороны микрофона со звукочувствительной мембраной, обращенной непосредственно к поверхности корпуса 1 дробилки.

Микрофон 2 соединяется с нормализатором 3 . Звуковые сигналы от микрофона 2 поступают на нормализатор 3. Нормализатор звука в контексте настоящего изобретения это инструмент, который предназначен для увеличения громкость звука в заданное число раз. Нормализатор 3 усиливает уровень звука, принятого от микрофона 2, до значений, требуемых для его дальнейшей обработки.

От нормализатора 3 звуковой сигнал поступает на аналогово-цифровой преобразователь 4. Аналогово-цифровой преобразователь 4 преобразует аналоговый формат звуковой волны в цифровой сигнал. Аналогово-цифровой преобразователь соединяется с управляющим компьютером любым, проводным или беспроводным способом.

Звуковой сигнал уже в цифровом формате поступает в управляющий компьютер 8. Управляющий компьютер 8 анализирует полученный сигнал при помощи установленного на нем программного алгоритма, формирует заключение о состоянии дробилки и передает его оператору. После чего оператор дает управляющую команду на дальнейшие действия.

Программный алгоритм в процессе анализа выделяет три принципиально различных категории звуковых сигналов, поступающих в компьютер 8 от микрофона 2, как это показано на Фиг. 1.

Первая категория звуковых сигналов схематично представлена в блоке 5. К этому типу относятся сигналы, снимаемые с неработающей дробилки, которые отражают фоновый уровень шума вокруг агрегата. Собственно дробилка в состоянии покоя не производит какие либо звуковые сигналы, однако всегда существует звуковой фон окружающей среды, который фиксируется чувствительной звукоснимающей мембранной микрофона 2.

Вторая категория звуковых сигналов схематично представлена в блоке 6. К этому типу относится уровень шума, снимаемый микрофоном 2 с нормально работающей дробилки. Дробилка, работающая под нагрузкой создает определенный уровень шума, который в нормальном режиме бесперебойной и безаварийной работы представляет собой достаточно сильный, но при этом относительно ровный звуковой сигнал.

Как было сказано выше, при нормальной работе дробилки металлические части машины никогда не соприкасаются друг с другом напрямую, а только через дробимый материал, через масляную смазку, или через уплотнительные элементы. Поэтому звук в основном генерируется при соприкосновении дробимого материала о дробящие поверхности.

Третья категория звуковых сигналов схематично представлена в блоке 7. К этому типу относятся звуковые сигналы, отражающие возникновение нештатной ситуации в работающей дробилке. Практически любая нештатная, в том числе аварийная, ситуация в дробилке характеризуется тем, что металлические элементы конструкции машины соприкасаются друг с другом с характерным звуком удара металла о металл.

Как было показано выше, все элементы конструкции дробилки так или иначе связаны с ее корпусом, а процесс дробления материалов происходит на высоких оборотах работы привода. Поэтому, звук удара от любых металлических элементов и/или деталей дробилки, контактирующих друг с другом, будет передаваться на корпус. Различные металлические крепежи, болты, штифты, потерявшие жесткость посадки, ослабнувшие или сломавшиеся, также будут производить характерный звук удара металла по металлу, звук дребезжания металла и подобные звуки, так же как недробимое металлическое тело, попавшее в разгрузочный зазор. Любые подобные удары металла по металлу внутри дробилки вызывают резкие и сильные всплески амплитуд в определенных диапазонах звукового спектра, которые передаются на корпус и фиксируются микрофоном 2.

Звуковые всплески третьей категории могут быть одинарными или множественными во времени, важно, что уровень их амплитуд в этом случае значительно превышает уровень нормального шума дробилки, иначе говоря, уровень амплитуд звука второй категории, блок 6.

Фиг. 2 представляет график комбинированной звуковой волны второго типа, блок 6, и третьего типа, блок 7, принятых и обработанных программным алгоритмом управляющего компьютера. На уровне фонового шума работающей дробилки, прослеживаются выраженные звуковые всплески, вызванные аварийным контактом двух металлических деталей внутри агрегата.

По звуковой диаграмме слева направо - нормальная работа, затем единичный удар А; затем нормальная работа и два удара подряд В и С; затем нормальная работа и единичный удар D; и снова нормальная работа дробилки.

Программный алгоритм управляющего компьютера 8 настраивается так, чтобы он мог четко отличать различные типы звуковых сигналов друг от друга. В этом случае программный алгоритм может однозначно выделять аварийный сигнал третьего типа, блок 7, от любых иных звуковых сигналов издаваемых дробилкой в работе под любой нагрузкой или на холостом ходу, при запуске и при остановке дробилки; а также отличать звуковой фон вокруг неработающей дробилки.

Логика обработки и анализа информации программным алгоритмом представляет собой стандартную логику «программного компаратора», известного из уровня техники.

Программный алгоритм взаимодействует с предустановленной базой данных, содержащей библиотеки оцифрованных звуков, разделяемых на разрешенные и неразрешенные звуки.

Программный алгоритм сравнивает поступающий оцифрованный звуковой сигнал с имеющимися в звуковой библиотеке образцами и по результатам такого сравнения подразделяет полученные звуки на категории.

Звуки, отнесенные алгоритмом по результатам сравнения к первой и второй категории, являются разрешенными и не формируют какую либо реакцию алгоритма.

Звуки, отнесенные к третьей категории, являются неразрешенными, и в случае обнаружения такого звука алгоритм формирует соответствующий сигнал и передает его оператору дробилки.

Информация о наличии звука третьей категории принимается оператором, и далее им принимается решение о необходимых действиях.

Программный алгоритм записывает и сохраняет полученную звуковую дорожку в отдельную базу данных, формируя таким образом специфическую библиотеку звуков, характерную для данного агрегата.

Предпочтительно, чтобы программный алгоритм мог транслировать звук через внешние динамики и выводить на компьютерный экран звуковую диаграмму в режиме реального времени для дополнительного визуального контроля .

Агрегат может быть остановлен для устранения неисправности, или освобождения недробимого тела.

Пример реализации изобретения.

Эксперимент по реализации предложенного решения на практике проводился на конусной дробилке типа КМД 3000 весом 230 тонн, установленной в закрытом помещении заводского цеха. Для осуществления способа акустического контроля было собрано устройство в форме единого однообъемного пластикового корпуса.

В корпусе устройства были размещены конденсаторный электретный трехпроводный микрофон типа МКЭ-3 со встроенным усилителем в виде полевого транзистора, который был соединен с нормализатором реализованном на микросхеме MAX9812L; соединенным с аналогово-цифровым преобразователем. При этом микрофон МКЭ-3 был конструктивно установлен таким образом, что размещался снаружи корпуса устройства. Для этого в стенке корпуса было проделано отверстие строго под размер микрофона, так что его звукочувствительная мембрана оказывалась на внешней стороне и плотно примыкала к корпусу дробилки. Дополнительно корпус устройства был оборудован четырьмя наружными крепежными магнитами, которые надежно удерживали устройство на месте установки.

Собранное таким образом устройство соединялось с блоком питания и с управляющим компьютером, находящимся в операторском помещении цеха, проводным способом. Управляющий компьютер оборудовался специальным программным алгоритмом, предназначенным для обработки принимаемых звуковых сигналов, записи звуковой дорожки и для вывода звуковой диаграммы на экран.

Дробилка запускалась в работу под нагрузку. На противоположной от установленного устройства стороне наносились удары по корпусу работающей под нагрузкой дробилки при помощи металлического молотка весом 300 грамм. Удары наносились сериями по 10 ударов с равными промежутками времени. При прослушивании и анализе звуковой записи четко прослушивались все удары молотком; которые существенно выделялись как резкие всплески на общем фоне звуков работающей дробилки. При просмотре на экране компьютера звуковой диаграммы однозначно просматривались сильные всплески амплитуд звукового сигнала в момент ударов.

При необходимости, для получения звуковой диаграммы особо высокой точности, или для работы с машинами крупного типоразмера, устройство может оборудоваться двумя и более микрофонами.

Основное преимущество предложенных способа и устройства заключается в возможности получать информацию о возникновении и развитии нештатной ситуации в дробилке на самом раннем этапе. Это позволит оператору принять решение об остановке агрегата и устранении неисправности тогда, когда проблема еще не получила развитие и не достигла критического масштаба, что дает возможность существенно снизить ущерб от аварии или вовсе избежать его.

Также существенными преимуществами являются простота реализации и широкая универсальность способа, позволяющая использовать его на различных дробилках.

Изобретение относится к способу акустического контроля для постоянной диагностики состояния дробилки. Изобретение относится к способу пассивного акустического контроля для постоянной диагностики состояния дробилки. Способ предусматривает размещение микрофона на корпусе дробилки. Звук, снимаемый с микрофона, усиливается, пропускается через аналого-цифровой преобразователь, после чего анализируется управляющим компьютером. Программный алгоритм компьютера подразделяет полученный звук на различные типы. Способ основан на особенностях конструкции дробилки, при котором металлические детали соприкасаются друг с другом только через масляную смазку или через уплотнительные элементы. Тип звукового сигнала удара металла непосредственно о металл отличается высокой амплитудой, является нехарактерным для нормальной работы, и безошибочно фиксируется управляющим компьютером. Подобный звук сигнализирует о попадании недробимого тела в разгрузочный зазор, разбалансировки крепежных элементов, нарушении целостности элементов конструкции и тому подобных нештатный ситуациях. На основании полученной звуковой диаграммы оператор дробилки принимает решение о дальнейших действиях. Технический результат - возможность дистанционного и постоянного акустического контроля состояния дробилки, простота реализации и расширение области применения. 1 з.п. ф-лы, 2 ил.

1. Способ акустического контроля дробилки, включающий

установку на корпусе дробилки по меньшей мере одного микрофона,

пропускание звукового сигнала, полученного от микрофона, через нормализатор, выполненный с возможностью усиления уровня звука,

затем пропускание упомянутого звукового сигнала через аналогово-цифровой преобразователь,

далее подачу упомянутого звукового сигнала на управляющий компьютер дробилки, оборудованный программным алгоритмом, выполненным с возможностью приема, обработки и анализа звуковых сигналов,

классификация упомянутым программным алгоритмом звукового сигнала микрофона по трем категориям звука, причем

к первой категории звука относят сигналы, снимаемые с неработающей дробилки и характеризующие фоновый уровень шума,

ко второй категории звука относят сигналы, снимаемые с работающей дробилки и характеризующие уровень шума нормально работающей под нагрузкой дробилки,

к третьей категории звука относят сигналы повышенной амплитуды, снимаемые с работающей дробилки, характеризующие возникновение нештатной ситуации;

формирование управляющим компьютером дробилки по результатам анализа звукового сигнала заключения о состоянии дробилки и передачу его оператору,

принятие оператором решения о необходимых действиях.

2. Способ акустического контроля дробилки по п. 1, включающий установку на корпусе дробилки по меньшей мере одного микрофона таким образом, чтобы звукочувствительная мембрана микрофона непосредственно примыкала к корпусу дробилки.

| CN 101042311 A, 26.09.2007 | |||

| CN 204807694 U, 25.11.2015 | |||

| Steven J Spencer, Catherine Jackson, Jonathan Masters Monitoring of M10000 IsaMill Process Performance by Passive Acoustic Emissions // September 2014 DOI: 10.13140/2.1.3475.8406 Conference: 12th AUSIMM MILL OPERATORS' CONFERENCE 2014At: Townsville, QLD, AUSTRALIA, Vol | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2024-06-17—Публикация

2023-09-21—Подача