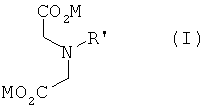

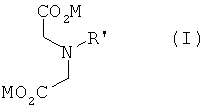

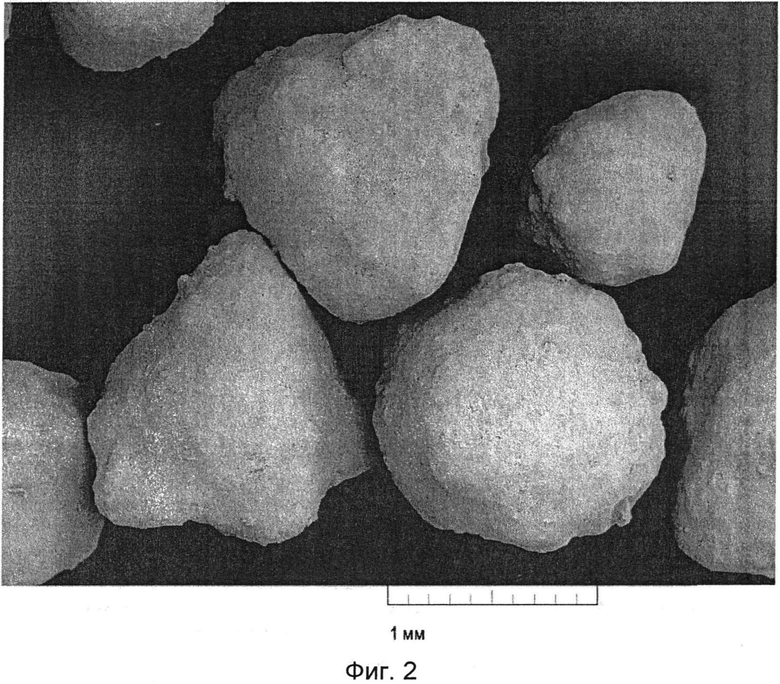

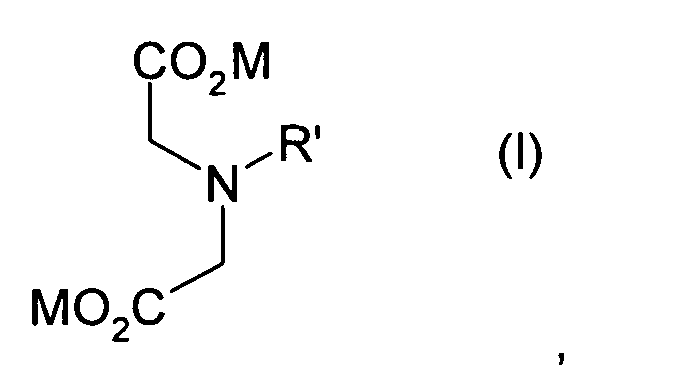

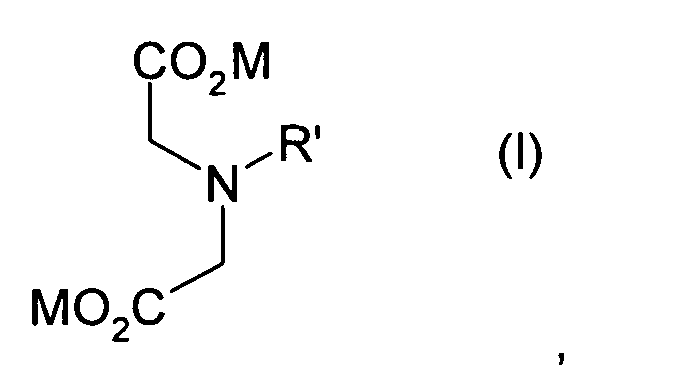

Изобретение касается способа получения гранулята, содержащего одну или несколько солей комплексообразователя общей формулы I

,

,

а также применения вышеуказанного гранулята.

Часто используемые в качестве комплексообразователей, например, в моющих или очищающих средствах, аминополифосфонаты, поликарбоксилаты или аминополикарбоксилаты, такие как этилендиаминтетрауксусная кислота (ЭДТА), являются биологически разлагаемыми лишь в незначительной степени.

Недорогую альтернативу представляют собой производные глицин-N,N-диуксусной кислоты, такие как метилглицин-N,N-диуксусная кислота (МГДА) и их соли, например трищелочные металлические соли, которые обладают благоприятными токсикологическими свойствами и являются хорошо биологически разлагаемыми. Применение МГДА и схожих производных метилглицин-N,N-диуксусной кислоты в очищающих средствах, а также их получение описаны, например, в международной заявке WO-A 94/029421 или патенте США US 5,849,950. Для экономически выгодного получения производных метилглицин-N,N-диуксусной кислоты устанавливаются высокие требования к выходам отдельных стадий синтеза и чистоте выделенных промежуточных продуктов.

МГДА получается, в частности, в результате взаимодействия иминодиацетонитрила с ацетальдегидом и синильной кислотой или альфа-аланиннитрила с формальдегидом и синильной кислотой и щелочного гидролиза получаемого в качестве промежуточного продукта метилглициндиацетонитрила (МГДН) с помощью раствора едкого натра, причем получается тринатриевая соль МГДА. Чтобы достичь высоких выходов и чистоты МГДА, как правило, МГДН выделяют как промежуточный продукт и используют в последующей стадии гидролиза в виде чистого вещества.

Проблематичной при гидролизе алкилглициннитрил-N,N-диацетонитрилов является их термическая неустойчивость, особенно в щелочной среде. Стерически требовательное алкильное замещение благоприятствует реакциям обратного расщепления. Поэтому были разработаны способы, которые приводят к содержащим как можно меньше побочных продуктов формам МГДА и его солей.

Улучшенный способ получения солей МГДА, содержащих мало побочных продуктов, описывается в международной заявке WO 2006/120129. Современные способы получения, как правило, приводят к водным растворам с концентрацией примерно от 35 до 40% масс., из которых потом получаются соли в сыпучей форме.

Одним из известных способов обработки в уровне техники является передача водных растворов такого типа в башню для распылительной сушки. При этом образуются преимущественно аморфные порошки с остаточной влажностью с величиной порядка, например, 5% масс. Хотя более высокая остаточная влажность является возможной, но в башне для распылительной сушки может быть получена скорее с трудом и, кроме того, также является нежелательной, поскольку потом при последующем хранении потребителем или при переработке может давать образование комков порошка. Кроме того, известно, что гранулят не имеет таких недостатков и поэтому может перерабатываться без проблем. Правда, изготовление гранулята требует дополнительной стадии переработки после получения порошка в башне для распылительной сушки и поэтому является относительно дорогостоящим. На этой стадии переработки порошку из башни для распылительной сушки придают дополнительную влажность и он при нагревании и перемешивании при времени воздействия порядка одного часа гранулируется в результате кристаллизации. Способ такого типа описан, например, в европейской заявке на патент ЕР-А 0845456.

Соли комплексообразователя часто желательны в крупнозернистой форме, поскольку эта форма связана с многочисленными преимуществами, особенно с улучшенными характеристиками сыпучести, более легким обращением с ними и улучшенной способностью к дозированию.

Особенно предпочтительным способом получения крупнозернистых продуктов является гранулирование в специальном псевдоожиженном слое, так называемом вихревом слое, также известное как распылительное гранулирование в псевдоожиженном слое. Этот способ является, например, предметом дипломной работы A. Werner: Wirbelschicht-Sprühgranulation: Prozessoptimierung in der Strahlschicht, September 2009, BASF SE und Universität Stuttgart, Institut für mechanische Verfahrenstechnik.

Соответствующие аппараты в специальной и патентной литературе часто обозначаются как аппараты вихревого слоя и описаны, например, в немецких заявках на патент DE 102005037630, DE 10162781 или DE 10322062.

Однако в этих аппаратах в отличие от классического псевдоожиженного слоя не образуется отчетливого различимого граничного слоя между материалом во взвешенном состоянии и лежащим над ним газовым пространством, так что в данном случае для этого применяется понятие вихревого аппарата.

Задачей изобретения было предоставить способ получения гранулятов одной или нескольких солей комплексообразователя с улучшенным объемно-временным выходом и улучшенным качеством продукта, особенно с более плотной, более равномерной формой частиц и с проистекающими из этого параметрами, особенно более высокой насыпной плотностью, более низкой хрупкостью и лучшей сыпучестью.

Эта задача решается с помощью способа получения гранулята, содержащего одну или несколько солей комплексообразователя общей формулы

,

,

в которой

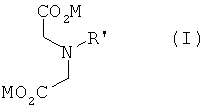

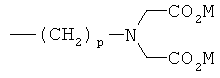

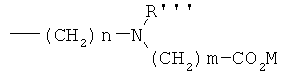

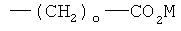

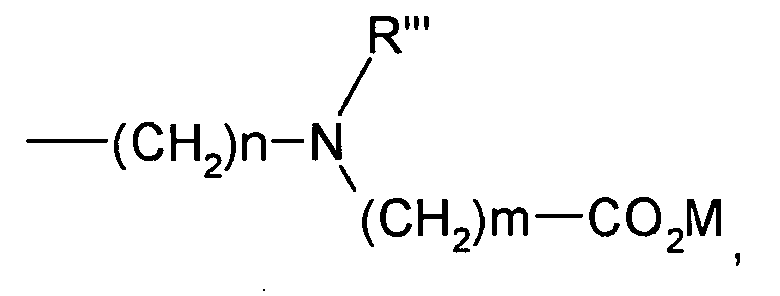

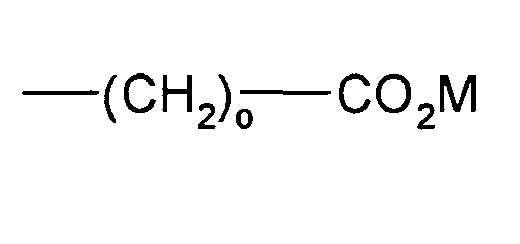

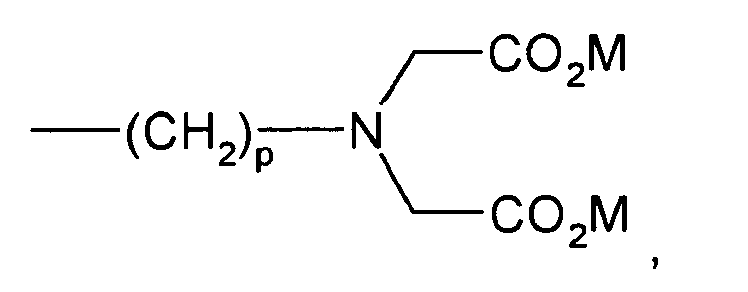

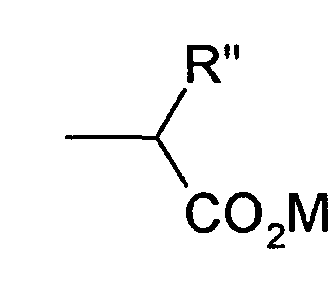

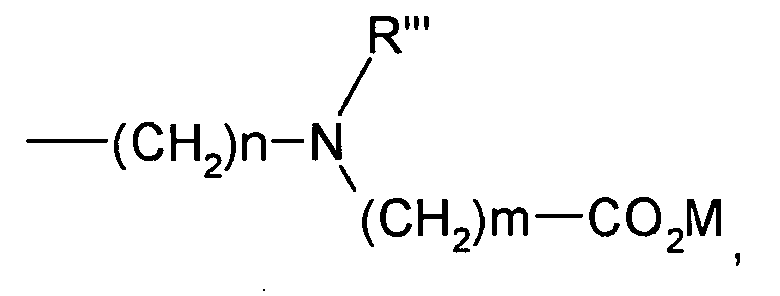

R' обозначает атом водорода или одну из групп

или

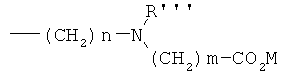

или  ,

,

причем

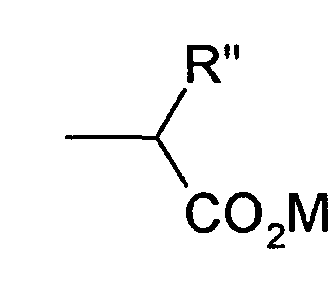

R'' представляет собой атом водорода, алкильный остаток с 1-12 атомами углерода или остаток -(CH2)q-COOM, где q = от 1 до 5,

n и m соответственно являются целым числом от 0 до 5, и

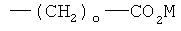

R''' представляет собой атом водорода или алкильный остаток с 1-12 атомами углерода или алкенильный остаток с 2-12 атомами углерода, который дополнительно может содержать до 5 гидроксильных групп в качестве заместителей или одну из групп

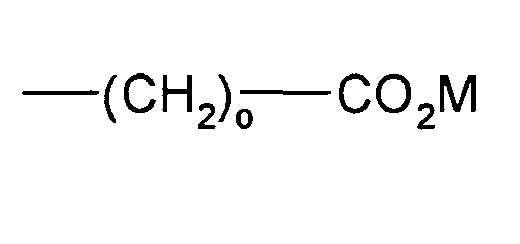

или

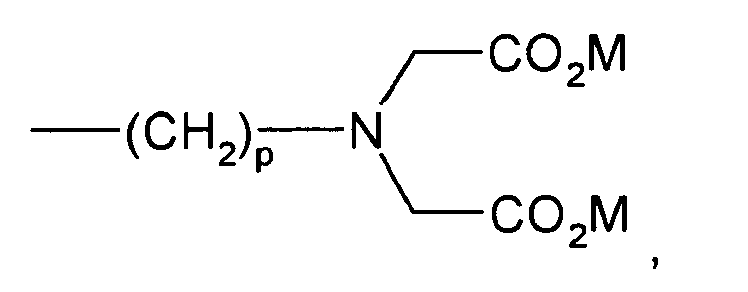

или  ,

,

в которых o и p соответственно являются целым числом от 0 до 5, а M независимо друг от друга обозначает атом водорода, щелочной металл, щелочноземельный металл, ион аммония или замещенный ион аммония в соответствующих стехиометрических количествах,

из исходного водного раствора, содержащего одну или несколько солей комплексообразователя в концентрации от 10 до 80% масс. в пересчете на общую массу этого исходного водного раствора,

в вихревом аппарате, в котором одна направленная снизу вверх центральная или одна или несколько расположенных в области центральной оси вихревого аппарата газообразных движущих струй создают внутреннее петлевое движение с образованием вихревой зоны, к верхнему концу которой примыкает зона фонтанирования, которая переходит в зону обратного движения в области стенок вихревого аппарата, которая снова в своей нижней области переходит в вихревую зону, куда исходный водный раствор впрыскивается в одну или несколько газообразных движущихся струй и при этом высушивается с получением гранулята, который выводится из этого вихревого аппарата.

В результате определенного профиля потоки в вихревом аппарате с внутренним петлевым движением способствуют тому, что образующиеся зерна гранулята регулярно проходят мимо одной или нескольких форсунок, через которые впрыскивается исходный водный раствор, так что постоянно в четко определенные промежутки времени орошаются с тем результатом, что происходит регулярное наращивание расположенных друг над другом слоев наподобие расположенных друг над другом слоев луковой шелухи и таким образом вырастают до частиц, имеющих однородную форму. Полученные при этом грануляты имеют превосходные качества продукта, особенно очень высокую определенную насыпную плотность в диапазоне между 650 и 1000 кг/м3, особенно между 760 и 920 кг/м3, а также определенную необходимую для цели применения остаточную влажность в интервале примерно от 6 до 14% масс. воды, особенно от 11 до 13% масс. воды.

Грануляты вышеописанных солей комплексообразователя с предпочтительной остаточной влажностью >8% масс., особенно >12% масс., часто склеиваются в стандартных аппаратах с псевдоожиженным слоем, однако без проблем могут получаться в используемых согласно изобретению вихревых аппаратах.

Для этого исходят из водного раствора одной или нескольких солей комплексообразователя с концентрацией в области от 10 до 80% масс. в пересчете на общую массу этого водного раствора. Исходный водный раствор предпочтительно может предварительно нагреваться вплоть до температуры ниже температуры кипения этого раствора.

Одна или несколько солей комплексообразователя соответствуют общей формуле

,

,

в которой

R' обозначает атом водорода или одну из групп

или

или  ,

,

причем

R'' представляет собой атом водорода, алкильный остаток с 1-12 атомами углерода или остаток -(CH2)q-COOM, где q = от 1 до 5,

n и m соответственно являются целым числом от 0 до 5, и

R''' представляет собой атом водорода или алкильный остаток с 1-12 атомами углерода, или алкенильный остаток с 2-12 атомами углерода, который дополнительно может содержать до 5 гидроксильных групп в качестве заместителей, или одну из групп

или

или  ,

,

в которых o и p соответственно являются целым числом от 0 до 5, а M независимо друг от друга обозначает атом водорода, щелочной металл, щелочноземельный металл, ион аммония или замещенный ион аммония в соответствующих стехиометрических количествах.

Предпочтительно при этом речь идет о производных глицин-N,N-диуксусной кислоты или производных глутамин-N,N-диуксусной кислоты. Предпочтительными также являются производные этилендиаминтриуксусной кислоты или нитрилотриуксусной кислоты.

Особенно предпочтительными в качестве производных глицин-N,N-диуксусной кислоты являются щелочные соли метилглицин-N,N-диуксусной кислоты, в дальнейшем обозначаемые как МГДА.

Исходный водный раствор засасывается в движущую струю вихревого аппарата, распыляется и высушивается этой движущей струей с получением гранулята, который выводится в верхней части этого вихревого аппарата.

В соответствии с определением понятия в указанной выше во вводной части описания дипломной работе A. Werner распылительное гранулирование в псевдоожиженном слое представляет собой процесс придания формы для получения крупнозернистых, монодисперсных и почти круглых частиц с размером этих частиц в диапазоне между 0,3 мм и 30 мм, которые в данном случае обозначаются как гранулят, исходя из растворов, суспензий или расплавов.

Распылительное гранулирование в псевдоожиженном слое проводится в так называемом вихревом слое, который является особым вариантом псевдоожиженного слоя: в стандартном псевдоожиженном слое частицы приводят в ожиженное состояние путем того, что сквозь перфорированную тарелку с большим числом перфораций (отверстий) газ вдувается снизу во всю массу частиц, при этом частицы переходят в псевдоожиженное состояние.

В противоположность этому в случае так называемого вихревого слоя приведение в ожиженное состояние осуществляется посредством одного или нескольких малочисленных отверстий на дне вихревого аппарата, через которые вдувается одна или несколько движущих струй. Эта одна или несколько движущих струй создают внутреннее упорядоченное петлевое движение, которое также может обозначаться как круговое движение или цилиндрическое движение и в основном включает три состояния или зоны ожижения, а именно вихревую зону, зону фонтанирования и зону обратного движения. В первой зоне, или вихревой зоне, осуществляется ускорение твердых частиц под воздействием подаваемой определенным образом снизу вверх движущей струи, причем частицы в этой зоне перемещаются в направлении потока движущей струи. Соответственно в вихревой зоне преобладает поток, направленный вертикально вверх. В следующей второй зоне или зоне фонтанирования твердые частицы изменяют свое направление движения потока, преобладает поперечное течение. И наконец, эти частицы попадают в третью зону или зону обратного движения в области стенок вихревого аппарата и там имеют направленное вниз движение, пока они не попадают снова в область движущей струи, подаваемой снизу вверх, и в первой зоне, вихревой зоне, снова захватываются движущей струей. В зоне обратного движения частицы обычно перемещаются под действием силы тяжести.

В качестве вихревого аппарата предпочтительно может использоваться цилиндрический аппарат, который в нижней части этого аппарата сужается в виде конуса, в котором снизу подается центральная движущая струя.

В другом предпочтительном варианте исполнения может использоваться аппарат с движущими струями с прямоугольным поперечным сечением, который в нижней части сужается и в области центральной оси которого снизу вверх расположены одна или несколько движущих струй. Аппарат такого типа описан, например, в немецкой заявке на патент DE 10322062.

Предпочтительно эта одна или несколько газообразных движущих струй образуются из газа, который находится под избыточным давлением на величину в области от 20 мбар до 1 бар выше, чем давление в вихревом аппарате, который высвобождается через отверстие в вихревом аппарате и при этом образует газообразные движущие струи. Движущая струя образована из потока газа, который предпочтительно представляет собой инертный газ, особенно воздух. В одном особенно предпочтительном варианте исполнения настоящего способа в вихревой аппарат отдельно от исходного водного раствора подается кристаллическая тонкодисперсная пыль со средним диаметром частиц в диапазоне примерно от 1 до 100 мкм, предпочтительно примерно от 1 до 20 мкм, в точке вихревого аппарата, которая отличается от точки, где впрыскивается исходный водный раствор.

В одном предпочтительном варианте исполнения эта кристаллическая тонкодисперсная пыль содержит тот же самый или те же самые соли комплексообразователя, как и те, что содержатся в исходном водном растворе, или одну или несколько отличающихся от них солей комплексообразователя.

В другом предпочтительном варианте исполнения исходный водный раствор предварительно смешивается с кристаллической тонкодисперсной пылью со средним диаметром частиц в диапазоне примерно от 1 до 100 мкм, предпочтительно примерно от 1 до 20 мкм, с получением суспензии, впрыскивается в нижней части вихревого аппарата и всасывается движущей струей.

Также возможно использовать вихревые аппараты, расположенные в виде каскада, то есть несколько подключенных друг за другом сконструированных, как описано выше, аппаратов.

Предпочтительно поток газа, образующий движущую струю, имеет температуру в диапазоне между 80 и 450°C, более предпочтительно между 120 и 240°C.

Температура в вихревой зоне, в зоне фонтанирования и в зоне обратного движения предпочтительно лежит в диапазоне между 70 и 150°C.

Время пребывания в вихревом аппарате предпочтительно находится между 1 минутой и 1 часом, особенно предпочтительно между 10 минутами и 40 минутами.

Объектом изобретения также являются композиции, содержащие гранулят, полученный по описанному выше способу, или его водные растворы в качестве комплексообразователей для ионов щелочноземельных и тяжелых металлов в обычных для этого количествах, помимо других обычных компонентов таких композиций.

При этом предпочтительно речь идет о композициях моющих и очищающих средств.

Объектом изобретения также является применение гранулята, полученного по описанному выше способу, для изготовления прессованных агломератов.

Предпочтительно прессованные агломераты используются в твердых очищающих средствах, которые предназначены, в частности, для использования в посудомоечных машинах.

Изобретение далее поясняется более подробно на основании примеров исполнения.

Пример (согласно изобретению)

В вихревом аппарате типа ProCell 5 фирмы Glatt подвергают распылительному гранулированию 40%-ный водный раствор Trilon М® (тринатриевой соли метилглицин-N,N-диуксусной кислоты). Вихревой аппарат в качестве движущей струи работает с объемным расходом воздуха 180 нм3/ч, с температурой на входе 180°C. В нижней части этого вихревого аппарата с помощью сопла для распыления двухкомпонентных материалов впрыскивают 9,5 кг/ч водного раствора. При этом в качестве распыляющего газа используют сжатый воздух с давлением 8 бар. Температура в вихревом аппарате составляет 80°C.

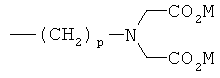

При этих условиях получают округлый плотный гранулят, соответствующий представленным на Фиг.1 снимкам растрового электронного микроскопа (РЭМ). Размер частиц находится в области от 0,4 до 2 мм, а насыпная масса составляет 900 кг/м3.

Пример для сравнения

Для сравнения аналогичный 40%-ный водный раствор Trilon М® подвергают распылительному гранулированию, однако в псевдоожиженном слое. Для этого используют аппарат с псевдоожиженным слоем с диаметром 300 мм фирмы BASF SE.

Гранулирующий псевдоожиженный слой работает при объемном расходе воздуха 205 нм3/ч с температурой на входе 160°C. В нижней части этого гранулирующего псевдоожиженного слоя с помощью сопла для распыления двухкомпонентных материалов впрыскивают 5,3 кг/ч водного раствора. При этом в качестве распыляющего газа используют сжатый воздух с давлением 5 бар. Температура в гранулирующем псевдоожиженном слое составляет 100°C.

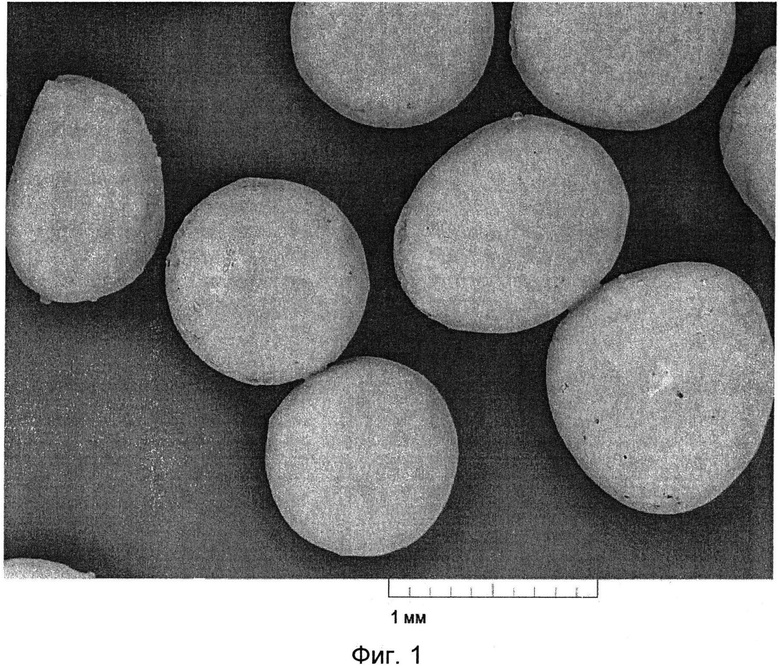

При этих условиях получают имеющий неоднородную форму гранулят, соответствующий представленным на Фиг.2 снимкам РЭМ. Размер частиц находится в области от 0,4 до 2 мм, а насыпная масса составляет 750 кг/м3.

Таким образом, эксперименты подтверждают, что в соответствии со способом согласно изобретению достигаются в основном более однородная форма частиц и заметно более высокая насыпная масса гранулята.

Изобретение относится к способу получения гранулята, содержащего одну или несколько солей комплексообразователя общей формулы (I), из исходного водного раствора, содержащего одну или несколько солей комплексообразователя в концентрации от 10 до 80 мас.% в пересчете на общую массу этого исходного водного раствора. Способ осуществляют в вихревом аппарате, в котором одна направленная снизу вверх центральная или одна или несколько расположенных в области центральной оси вихревого аппарата газообразных движущих струй создают внутреннее петлевое движение с образованием вихревой зоны. К верхнему концу этой зоны примыкает зона фонтанирования, переходящая в зону обратного движения в области стенок вихревого аппарата, которая снова в своей нижней области переходит в вихревую зону, куда исходный водный раствор впрыскивают в одну или несколько газообразных движущих струй и при этом высушивают с получением гранулята, который выводят из этого вихревого аппарата. В формуле (I) R′ обозначает атом водорода или одну из групп  или

или

причем R′′ представляет собой атом водорода, алкильный остаток с 1-12 атомами углерода или остаток -(CH2)q-COOM, где q = от 1 до 5, n и m соответственно являются целым числом от 0 до 5, R′′′ представляет собой атом водорода или алкильный остаток с 1-12 атомами углерода, или алкенильный остаток с 2-12 атомами углерода, который дополнительно может содержать до 5 гидроксильных групп в качестве заместителей, или одну из групп  или

или

в которых о и p соответственно являются целым числом от 0 до 5, а М независимо друг от друга обозначают атом водорода, щелочной металл, щелочноземельный металл, ион аммония или замещенный ион аммония в соответствующих стехиометрических количествах. Способ позволяет получать гранулят с улучшенным объемно-временным выходом и качеством, с более плотной и равномерной формой частиц. 10 з.п. ф-лы, 2 ил., 1 пр.

1. Способ получения гранулята, содержащего одну или несколько солей комплексообразователя общей формулы

в которой

R′ обозначает атом водорода или одну из групп

или

или

причем

R′′ представляет собой атом водорода, алкильный остаток с 1-12 атомами углерода или остаток -(CH2)q-COOM, где q = от 1 до 5,

n и m соответственно являются целым числом от 0 до 5, и

R′′′ представляет собой атом водорода, или алкильный остаток с 1-12 атомами углерода, или алкенильный остаток с 2-12 атомами углерода, который дополнительно может содержать до 5 гидроксильных групп в качестве заместителей, или одну из групп

или

или

в которых о и p соответственно являются целым числом от 0 до 5, а

М независимо друг от друга обозначает атом водорода, щелочной металл, щелочноземельный металл, ион аммония или замещенный ион аммония в соответствующих стехиометрических количествах,

из исходного водного раствора, содержащего одну или несколько солей комплексообразователя в концентрации от 10 до 80 мас.% в пересчете на общую массу этого исходного водного раствора,

в вихревом аппарате, в котором одна направленная снизу вверх центральная или одна или несколько расположенных в области центральной оси вихревого аппарата газообразных движущих струй создают внутреннее петлевое движение с образованием вихревой зоны, к верхнему концу которой примыкает зона фонтанирования, которая переходит в зону обратного движения в области стенок вихревого аппарата, которая снова в своей нижней области переходит в вихревую зону, куда исходный водный раствор впрыскивают в одну или несколько газообразных движущих струй и при этом высушивают с получением гранулята, который выводят из этого вихревого аппарата.

2. Способ по п.1, отличающийся тем, что вихревой аппарат представляет собой цилиндрический аппарат, который в нижней части сужается в виде конуса и в который впрыскивают центральную газообразную движущую струю.

3. Способ по п.1, отличающийся тем, что вихревой аппарат имеет прямоугольное поперечное сечение, которое в своей нижней части сужается и которое имеет расположенные в области центральной оси этого вихревого аппарата направленные снизу вверх газообразные движущие струи.

4. Способ по п.1, отличающийся тем, что одну или несколько газообразных движущих струй образуют из газа, который находится под избыточным давлением на величину в области от 20 мбар до 1 бар выше, чем давление в вихревом аппарате, который высвобождается через отверстие в вихревом аппарате и при этом образует газообразные движущие струи.

5. Способ по п.1, отличающийся тем, что через одно или несколько сопел для распыления одно- или двухкомпонентных материалов в нижнюю часть вихревого аппарата впрыскивают исходный водный раствор.

6. Способ по п.1, отличающийся тем, что в вихревой аппарат отдельно от исходного водного раствора подают кристаллическую тонкодисперсную пыль со средним диаметром частиц в диапазоне примерно от 1 до 100 мкм, предпочтительно примерно от 1 до 20 мкм, в точке вихревого аппарата, которая отличается от точки, в которую впрыскивают исходный водный раствор.

7. Способ по п.6, отличающийся тем, что кристаллическая тонкодисперсная пыль содержит тот же самый или те же самые соли комплексообразователя, как и те, что содержатся в исходном водном растворе, или одну или несколько отличающихся от них солей комплексообразователя.

8. Способ по п.6, отличающийся тем, что исходный водный раствор и кристаллическую тонкодисперсную пыль со средним диаметром частиц в диапазоне примерно от 1 до 100 мкм, предпочтительно примерно от 1 до 20 мкм, предварительно смешивают с получением суспензии, впрыскивают в нижнюю часть вихревого аппарата и всасывают движущей струей.

9. Способ по п.1, отличающийся тем, что поток газа, образующий движущую струю, имеет температуру в диапазоне между 80 и 450°C, предпочтительно между 120 и 240°C.

10. Способ по п.1, отличающийся тем, что температура в вихревой зоне, в зоне фонтанирования и в зоне обратного движения лежит в диапазоне между 70 и 150°С.

11. Способ по одному из пп.1-10, отличающийся тем, что среднее время пребывания гранулята в вихревом аппарате находится между 1 мин и 1 ч, предпочтительно между 10 мин и 40 мин.

| Колосоуборка | 1923 |

|

SU2009A1 |

| D | |||

| GEHRMANN, Trockner, CHEMIE INGENIEUR TECHNIK, 2006, 78(12), 1778-1789 | |||

| EP 0845456 A2, 03.06.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТРИЩЕЛОЧНЫХ СОЛЕЙ МЕТИЛГЛИЦИН-N,N-ДИУКСУСНОЙ КИСЛОТЫ С НЕЗНАЧИТЕЛЬНЫМ СОДЕРЖАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ | 2006 |

|

RU2399611C2 |

Авторы

Даты

2016-01-20—Публикация

2011-09-21—Подача