Настоящее изобретение касается способа получения и/или кондиционирования порошкообразного материала, обладающего признаками, указанными в ограничительной части пункта 1 формулы изобретения, и соответствующего устройства, обладающего признаками, указанными в ограничительной части пункта 9 формулы изобретения.

Получение порошкообразного материала во псевдоожиженном слое с подачей потока газа для псевдоожиженного слоя материала известно. При этом известны следующие основные способы эксплуатации псевдоожиженного слоя материала, с помощью которых возможно получение гранулированного или порошкообразного материала.

1. Распылительная сушилка

В распылительной сушилке, известной, например, из текста патента ГДР DD 285724 А5, в горячий поток газа, загруженный материалом, впрыскивают жидкость, содержащую твердое вещество. В процессе сушки в потоке газа образуются частицы материала, обладающие формой полого шара, или их обломки. Образующиеся частицы материала обладают относительно крупным размером, а их способность к редиспергированию по большей части недостаточно высока. Из уровня техники известно, что распылительная сушилка представляет собой очень большое и, следовательно, дорогое устройство, что означает значительную потребность в застроенном пространстве и высокое энергопотребление. Для получения очень мелких твердых частиц эти распылительные сушилки непригодны. Дополнительная температурная обработка полученных частиц в распылительной сушилке невозможна.

2. Аппараты с псевдоожиженным слоем и инертными слоями

У аппаратов с псевдоожиженным слоем и инертными слоями, известных, например, из текста патента США US 6187238, основание псевдоожиженного слоя проницаемо для газа. С помощью газа, подаваемого снизу, над основанием псевдоожиженного слоя образуется псевдоожиженный слой материала, в котором имеются соответствующие инертные тела. Однако с их помощью тоже невозможно изготовить очень мелкие частицы, размером менее примерно 100 мкм, поскольку импульс, действующий на инертные частицы, задан только преимущественно вертикальным движением инертных частиц вверх и вниз в зоне существования вихревого слоя, то есть только между точкой завихрения и точкой выноса, и таким образом не удовлетворяет требованиям к изготовлению тонкодисперсных частиц твердого вещества из испаряемой /выпариваемой жидкости. Помимо сушки содержащегося во внесенной жидкости твердого вещества на поверхности инертных тел в зоне псевдоожиженного слоя дальнейшая термическая обработка невозможна.

3. Распылительные сушилки башенного типа с псевдоожиженными слоями Известны, например, из публикации патента ГДР DD 272576 A3 распылительные сушилки башенного типа, на нижнем конце которых находится псевдоожиженный слой. При этом псевдоожиженные слои можно эксплуатировать с инертными телами или без таковых. В этом случае в ограниченной мере возможна последующая температурная или механическая обработка путем истирания частиц, падающих вниз из распылительной башни. Недостаток состоит в том, что при последующей температурной обработке происходит смешение различных газовых потоков. При этом сочетании возможности изготовления мелких частиц по вышеуказанным причинам также ограничены.

4. Аппараты с фонтанирующим слоем

В секции фонтанирующего слоя с инертным слоем импульс, действующий на инертные частицы, существенно выше, чем в вихревом слое с такими же инертными телами, поскольку в области фонтанирования скорость частиц существенно выше (например, выше в 10 раз), чем скорость выноса частиц, а при этом вынос частиц ввиду типичной для аппаратов фонтанирования конструкции тем не менее не происходит. Из публикаций патентов ГДР DD 225630 А1, DD 224233 A1, немецкого патента DE 10303836 B4) известны аппараты с фонтанирующим слоем для получения порошкообразного материала. При этом для создания вращающегося в вертикальной плоскости фонтанирующего слоя снизу в аппарат фонтанирующего слоя подают поток газа с высокой скоростью. Жидкость, содержащую твердое вещество, подают в камеру фонтанирования, например, через однокомпонентные, двухкомпонентные или многокомпонентные сопла сверху, снизу или сбоку таким образом, чтобы поверхность инертных частиц все время была смочена жидкостью, т.е. чтобы не было переполнения. Жидкость, содержащую твердое вещество, например шлам, можно также наносить на подвижный инертный слой с помощью подходящих устройств подачи, как, например, шнеков и/или распределителей шлама, например, вращающихся колес. В качестве инертных частиц применяют находящиеся в фонтанирующем слое стальные шары, керамические шары или тефлоновые частицы подходящего размера, формы, с подходящей структурой поверхности и плотностью. Благодаря горячему потоку воздуха происходит испарение жидкостей, так что с одной стороны образуются сухие частицы материала, а на инертных частицах - подсохший материал. Частицы материала и подсохшее твердое вещество стираются инертными частицами, движущимися подобно валкам, и происходит их вынос из камеры фонтанирования в форме пыли (например, размером менее 50 мкм). Обычно эту пыль отделяют в качестве продукта в одном или нескольких подключенных последовательно друг за другом сепараторах твердого вещества одинакового или различного рода (циклоны, фильтры), расположенных снаружи. Благодаря последовательному подключению пылевых сепараторов друг за другом можно получать пылеобразные продукты со все меньшим размером частиц - соответственно мощности секции фонтанирующего слоя с инертным слоем. Недостаток состоит в том, что частицы желаемого малого размера получаются только в малых количествах. Кроме того, последовательное подключение пылевых сепараторов означает высокое энергопотребление и соответственно, высокие расходы.

Задача изобретения состоит в том, чтобы разработать способ и подходящее устройство для получения и/или кондиционирования порошкообразного материала в фонтанирующем слое с инертными частицами, при реализации которого при непрерывном прохождении через агрегат недорого и в соответствующих больших количествах получают и/или кондиционируют сухой тонкодисперсный порошок с очень малым диаметром частиц.

Согласно изобретению эту задачу решают посредством характеризующих признаков пункта 1 формулы изобретения для способа, а для устройства - посредством характеризующих признаков пункта 9 формулы изобретения.

Способ получения и/или кондиционирования порошкообразного материала в фонтанирующем слое с инертными частицами заключается в том, что частицы подходящего размера образуют путем истирания движущихся друг относительно друга в фонтанирующем слое частиц материала и частиц инертного слоя, а конечный продукт отделяют в сепараторе, при этом согласно изобретению при двухступенчатой или многоступенчатой обработке материала порошкообразный материал, прошедший предварительную обработку в первом фонтанирующем слое и отделенный в интегрированном устройстве отделения пыли (пылевом сепараторе) от более крупных частиц материала, поступает с выходящим из первого фонтанирующего слоя газовым потоком в виде потока газа и материала в расположенный выше второй фонтанирующий слой для дальнейшего измельчения и кондиционирования, а после отделения в интегрированном пылевом сепараторе от более крупных частиц материала поступает с потоком газа в виде порошкообразного материала с очень малым диаметром частиц на выход из двухступенчатой обработки в фонтанирующем слое, в то время как более крупные частицы материала снова поступают в фонтанирующий слой второй камеры фонтанирования.

В другом варианте выполнения в способе в одну камеру фонтанирования примерно посередине могут подавать поток газа или газа с материалом, а в другую камеру фонтанирования поток газа с материалом, после чего его отклоняют в направлении наружных стенок аппарата с фонтанирующим слоем таким образом, чтобы получить лежащий в осевом направлении обоих камер фонтанирования поток, имеющий форму валика (горизонтального вихря), направляемый наружными стенками вверх.

В другом варианте выполнения в способе более крупные частицы материала, отделенные в пылевом сепараторе, могут снова поступать в фонтанирующий слой первой камеры фонтанирования.

В другом варианте выполнения в способе в камеру фонтанирования и/или в другую камеру фонтанирования через сопловой вход могут подавать жидкости или жидкости, содержащие твердые вещества, например, суспензии, растворы, расплавы или шламы.

В другом варианте выполнения в способе фонтанирующий слой камер фонтанирования для термической обработки материала могут нагревать косвенным и регулируемым образом, например, с помощью высокочастотных токов.

В другом варианте выполнения в способе жидкости, подаваемые в камеры фонтанирования, содержат растворенные соли.

В другом варианте выполнения в способе инертные частицы, находящиеся в фонтанирующем слое камер фонтанирования, и/или их покрытие могут состоять из материала, нагрев которого возможен с помощью токов высокой частоты.

В способе сухой порошкообразный материал, выходящий с двухступенчатой обработки в фонтанирующем слое, могут подавать на конечный сепаратор для отделения конечного продукта с желаемым размером.

Устройство для получения и/или кондиционирования порошкообразного материала с помощью аппарата с фонтанирующим слоем состоит из камеры фонтанирования, имеющей боковые стенки, наклоненные наружу в направлении течения подаваемого снизу потока газа, верхняя часть которой выполнена в виде сепараторного пространства, при этом согласно изобретению над первой камерой фонтанирования с интегрированным устройством отделения пыли (пылевым сепаратором) расположена вторая камера фонтанирования с интегрированным пылевым сепаратором, а вместе они образуют аппарат с фонтанирующим слоем.

В другом варианте выполнения в устройстве в нижней части камер фонтанирования примерно посередине может быть расположено отверстие, которое открывается в канал, направленный с обеих сторон к боковым стенкам.

В другом варианте выполнения в устройстве расположенный над камерой фонтанирования одной либо другой пылевой сепаратор может быть выполнен например, как сепаратор с зигзагообразными поверхностями или посредством расширения сечения.

В другом варианте выполнения в устройстве над отверстием камер фонтанирования может быть расположена встроенная деталь клиновидной формы, нижняя стенка которой в каждом случае образует боковую стенку канала.

В другом варианте выполнения аппарат с фонтанирующим слоем может иметь прямоугольное сечение, обладающее двусторонней симметрией.

В другом варианте выполнения в устройстве в полой встроенной детали может быть расположено регулируемое нагревательное устройство, например, высокочастотные нагревательные элементы, для термической обработки материала.

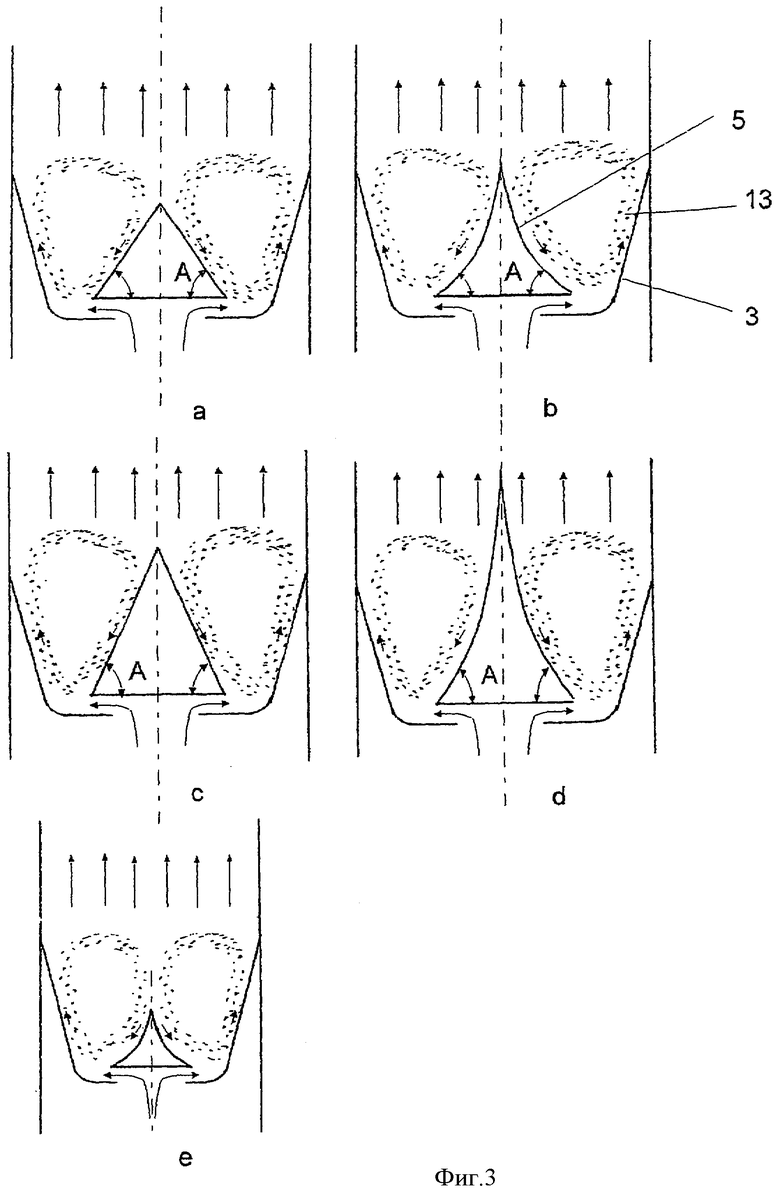

В другом варианте выполнения в устройстве боковые стенки клиновидной встроенной детали могут быть прямые или искривлены внутрь, причем угол (А) между боковыми стенками и нижней поверхностью встроенной детали находится в пределах примерно от 45° до 60°.

В другом варианте выполнения в устройстве в одной камере фонтанирования и/или в другой камере фонтанирования могут быть расположены сопловые входы для жидкостей или жидкостей, содержащих твердые вещества, например, суспензий, растворов, расплавов или шламов.

В другом варианте выполнения в устройстве один пылевой сепаратор может обладать более высокой эффективностью сепарации, чем другой пылевой сепаратор.

В другом варианте выполнения в устройстве последовательно следом за аппаратом с фонтанирующим слоем может быть подключен сепаратор.

Благодаря расположению устройств обогрева и/или охлаждения и/или подаче жидкостей или жидкостей с твердым веществом получаемый материал можно дополнительно подвергать заданной термической обработке и кондиционированию, например, полимеризации, затвердеванию или нанесению покрытия.

Преимущество способа и устройства согласно изобретению состоит в том, что при непрерывном прохождении через агрегаты эффективным путем осуществляется получение единообразного, тонкодисперсного пылеобразного продукта с очень малым диаметром частиц. Кроме того, при необходимости получаемый материал в фонтанирующем слое можно подвергать мягкой термической обработке (кондиционированию), чтобы таким образом получить порошок с известными или новыми морфологическими характеристиками.

Еще одно преимущество состоит в том, что получение порошкообразного материала с очень малым диаметром частиц проводят всего в одном аппарате, так что не требуется дополнительных теплообменников, мельниц или сит. Необходим только обычный мощный компрессор (воздуходувка), работающий в режиме нагнетания или разрежения (всасывания) - или сочетание таковых - чтобы преодолеть начальное падение давления в фонтанирующем слое и чтобы затем в рабочем состоянии, когда, как известно, потеря давления в слое существенно ниже, иметь возможность работать дальше.

Другие целесообразные варианты исполнения описаны в зависимых пунктах, в описании пояснения к ним даны вместе с изложением их действия.

Ниже подробности изобретения описаны на основании примера исполнения. На прилагаемых рисунках показаны:

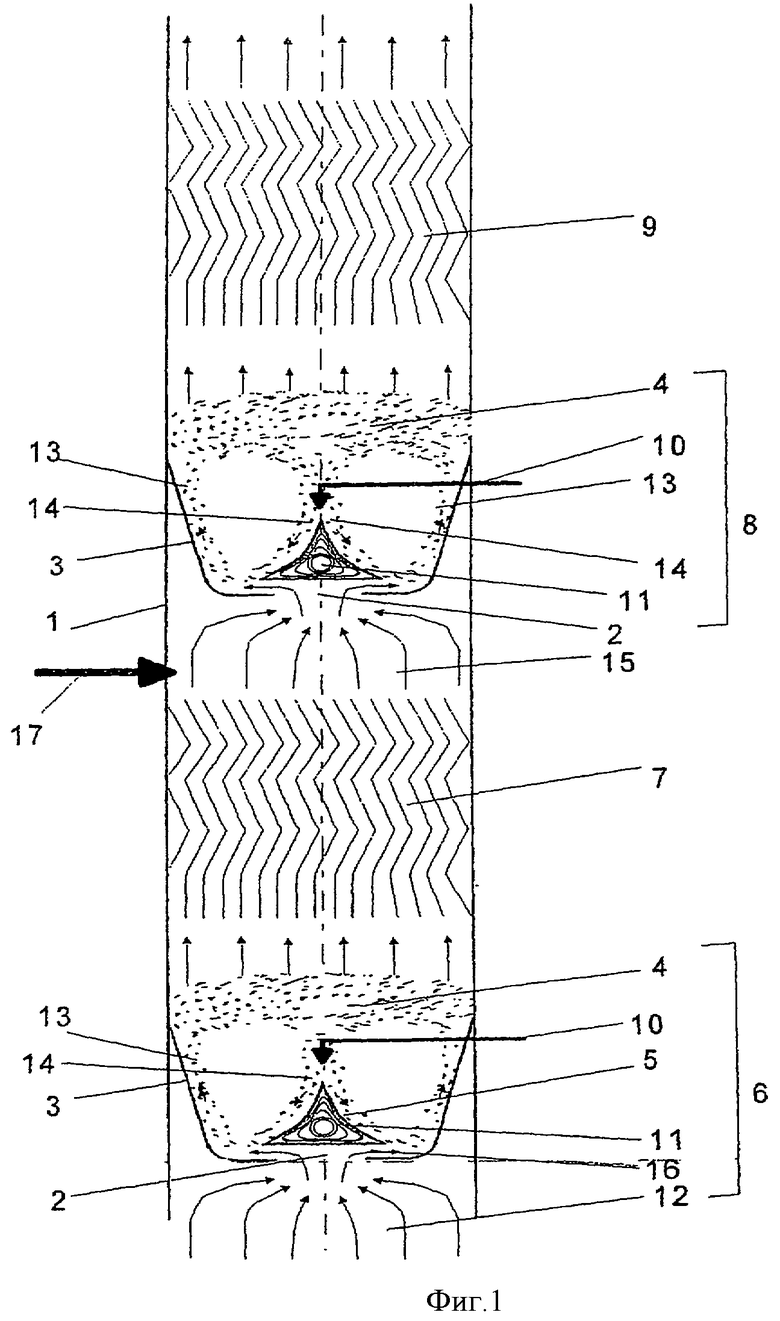

Фиг.1 - аппарат с фонтанирующим слоем согласно изобретению в разрезе,

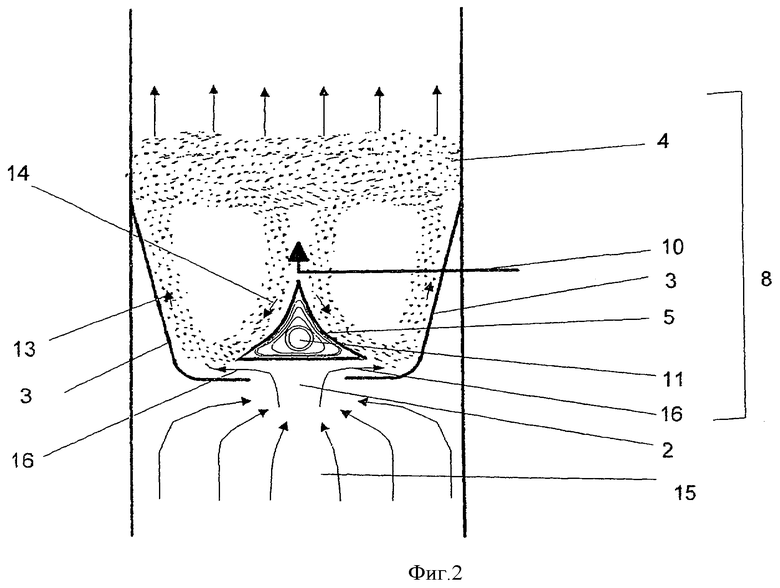

Фиг.2 - деталь аппарата с фонтанирующим слоем в разрезе и

Фиг.3 - формы исполнения встроенной детали в аппарате с фонтанирующим слоем в разрезе.

На Фиг.1 представлен аппарат с фонтанирующим слоем согласно изобретению 1, который предпочтительно имеет прямоугольное сечение, обладающее двусторонней симметрией. Также, однако, возможно выполнение аппарата с фонтанирующим слоем 1 круглым в сечении. Аппарат с фонтанирующим слоем 1 состоит из первой камеры фонтанирования 6 с интегрированным пылевым сепаратором 7 и второй, расположенной выше, камеры фонтанирования 8 с интегрированным пылевым сепаратором 9. В камере фонтанирования 6 и/или в камере фонтанирования 8 расположены сопловые входы 10 для жидкостей или жидкостей, содержащих твердые вещества, например, суспензий, растворов, расплавов или шламов. Последовательно за аппаратом с фонтанирующим слоем 1 подключен не представленный на рисунке сепаратор для окончательного отделения продукции с единообразным размером.

Расположенный над камерой фонтанирования 6 либо 8 пылевой сепаратор 7 или 9 выполнен, например, как сепаратор с зигзагообразными поверхностями. Пылевые сепараторы 7 и 9 могут также быть сконструированы с расширением сечения внешних стенок аппарата с фонтанирующим слоем 1. Пылевой сепаратор 9 обладает более высокой эффективностью сепарации, чем пылевой сепаратор 7, так что через пылевой сепаратор 9 из аппарата с фонтанирующим слоем 1 осуществляется вынос только материала с желаемым размером частиц.

В нижней части камер фонтанирования 6 и 8 примерно посередине расположено отверстие 2. Отверстие 2 открывается в канал 16, который с обеих сторон направлен к боковым стенкам 3. Боковые стенки 3 при этом наклонены относительно вертикали кнаружи, они либо прямые, либо обладают внутренней кривизной. Над отверстием 2 камер фонтанирования 6 и 8 расположена встроенная деталь 5 клиновидной формы. При этом в каждом случае нижняя стенка встроенной детали 5 образует боковую стенку канала 16. Находящиеся в камерах фонтанирования 6 и 8 встроенные детали полые, причем в полой встроенной детали 5 расположено управляемое нагревательное устройство 11, например высокочастотные нагревательные элементы, для термической обработки материала. Боковые стенки клиновидной встроенной детали 5 прямые или искривлены внутрь, причем угол А между боковыми стенками и нижней поверхностью встроенной детали 5 находится в пределах примерно от 45° до 60°.

На Фиг.3 представлены различные формы исполнения встроенной детали 5.

На Фиг.3a и 3c внешние стенки встроенной детали 5 выполнены прямыми, причем на Фиг.3c внешние стенки выше, чем на Фиг.3a. На Фиг.3b показаны внешние стенки, имеющие кривизну, направленную внутрь. На Фиг.3d искривленные внешние стенки вытянуты вверх. На Фиг.3e искривленные внешние стенки не столь высоки, и добавлены наклонные внешние стенки.

При реализации способа согласно изобретению в камеру фонтанирования 6 примерно посередине подают поток газа или газа с материалом 12, а в камеру фонтанирования 8 поток газа с материалом 15, после чего его отклоняют в направлении наружных стенок 3 аппарата с фонтанирующим слоем 1 таким образом, чтобы получить лежащий в осевом направлении камер фонтанирования 6 и 8 поток 13, имеющий форму валика (горизонтального вихря), направляемый наружными стенками 3 вверх. Было обнаружено, что при таком направлении фонтанирования истирающий эффект инертного слоя, движущегося вверх вдоль наклонных наружных стенок 3 и циркулирующего в виде «валика», существенно выше, чем при направлении фонтанирования извне внутрь. В камерах фонтанирования 6 и 8 благодаря потоку газа образуется фонтанирующий слой 4, который состоит из частиц материала, инертных тел и влажных и сухих частиц материала, удерживаемых на инертных телах. Направленный вверх поток 13 придает частицам материала и инертным телам быстрое движение вверх вдоль наклонной внешней стенки 3, а затем они возвращаются обратно к подаче газа вдоль внутренних наклонных стенок встроенной детали 5 в соответствии с направлением стрелки 14, после чего снова направляются вверх, так, что образуется форма потока инертных частиц, напоминающая валик. Над валиком, при необходимости, может проявиться слой быстро движущихся в разных направлениях частиц.

В фонтанирующий слой 4 в камере фонтанирования 6 и/или камере фонтанирования 8 через сопловой вход 10 можно подавать жидкости или жидкости, содержащие твердые вещества, например, суспензии, растворы, расплавы или шламы.

Над камерой фонтанирования 6 посредством устройства для отделения пыли (пылевого сепаратора) 7 происходит разделение материала, имеющее целью не допустить вывода из первого фонтанирующего слоя 4 камеры фонтанирования 6 слишком больших пылевых частиц и вернуть их вниз, в первый фонтанирующий слой 4. Пылевой сепаратор 7 выполнен так, что он пропускает как пылевые частицы с желаемым размером, так и частицы с несколько большим размером, но не пропускает слишком большие пылевые частицы. Слишком большие пылевые частицы падают обратно в первый фонтанирующий слой камеры фонтанирования 6, подвергаются там дальнейшему измельчению и снова выносятся вверх.

Частицы материала, прошедшие через пылевой сепаратор 7, поступают с газовым потоком в виде потока газа и материала 15 в расположенную выше камеру фонтанирования 8. В камере фонтанирования 8, в свою очередь, образуется фонтанирующий слой 4, который, однако, отрегулирован под измененные условия. Фонтанирующий слой 4 содержит инертные тела, представляющие собой, например, более мелкие и/или более легкие инертные частицы с шероховатой поверхностью при сходной массе слоя. В фонтанирующем слое 4 камеры фонтанирования 8, имеющем форму валика, происходит дальнейшее истирание частиц, которые все еще слишком велики, после чего они вместе с уже достигшими желаемого размера пылевыми частицами проходят через расположенный над камерой фонтанирования 8 пылевой сепаратор 9, сконструированный так, что он обеспечивает только прохождение частиц, имеющих желаемый размер. Пылевые частицы, которые все еще слишком велики, выпадают из пылевого сепаратора 9 обратно в камеру фонтанирования 8 и снова подвергаются измельчению.

Точную регулировку температуры в камерах фонтанирования 6 и 8, при необходимости, также для термической обработки материала согласно изобретению осуществляют бесступенчатым способом, в основном с помощью обычных высокочастотных нагревателей 11 с диапазоном частоты 30 кГц - 300 МГц. Нагревательные устройства 11 расположены во встроенных деталях 5. По внешней стороне их боковых стенок осуществляется перемещение материала и инертных тел в виде соскальзывающей с небольшой скоростью вниз плотной массы, так что имеются особо благоприятные условия для теплопередачи - с одной стороны, благодаря проведению тепла от нагреваемой индуктивным путем поверхности встроенных деталей 5, представляющей собой металлический лист, на инертные частицы с влажным покрытием путем диэлектрического нагрева, но прежде всего путем прямого индуктивного нагрева инертных частиц с влажным покрытием непосредственно со стороны высокочастотного нагревателя 11.

Особо благоприятны условия для применения высокочастотного нагрева 11 тогда, когда влажный продукт - влажная пыль, впрыскиваемая жидкость или введенный шлам - обладает на поверхности инертных тел достаточной омической электропроводностью, чтобы имелась возможность нагрева посредством ионной проводимости в электрическом поле. Электропроводность достаточно высока, если в смоченном водой твердом веществе содержатся, например, растворенные соли. Поскольку электрическая проводимость в таких твердых веществах сама по себе зависит от содержания жидкости, влажные области нагреваются интенсивнее, чем уже высохшие, что очень способствует решению поставленной задачи. Эти нагреватели высокой частоты 11, таким образом, повышая или стабилизируя температуру, оказывают щадящее воздействие как на боковые стенки встроенных деталей 5, при необходимости, покрытые влагой, так и - прежде всего - на интенсивно движущийся и перемешиваемый фонтанирующий слой, если инертные тела состоят из материала, пригодного для передачи (поля) высокой частоты и покрыты более или менее влажными частицами твердого вещества, подлежащими истиранию. Таким образом, обеспечивают быструю, эффективную и точную теплопередачу на инертные тела, имеющие покрытие или не имеющие его, и соответственно на подлежащий обработке продукт.

Для регулировки температуры в нижнем температурном диапазоне вместо высокочастотного нагревателя, начиная со второй ступени фонтанирующего слоя 8, через полую встроенную деталь 5 можно проводить охлаждающий газ или охлаждающую жидкость.

Кроме того, для этой же цели на вторую ступень фонтанирующего слоя 8 можно подавать охлаждающий газ через устройство подачи газа 17.

Список используемых условных обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2381056C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА В ФОНТАНИРУЮЩЕМ СЛОЕ | 2009 |

|

RU2494807C2 |

| КОТЕЛ С КИПЯЩИМ СЛОЕМ И СЕПАРАТОРОМ ТВЕРДЫХ ЧАСТИЦ | 1992 |

|

RU2044955C1 |

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТОПЛИВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2041422C1 |

| СПОСОБ СУШКИ С РАСПЫЛЕНИЕМ ЖИДКОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2224962C2 |

| Способ получения гранулированных материалов и устройство для его осуществления | 1986 |

|

SU1386280A1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2095121C1 |

| СПОСОБ ВЫДЕЛЕНИЯ УЛЬТРАДИСПЕРСНЫХ АЛМАЗОВ ИЗ ВОДНОЙ СУСПЕНЗИИ | 1995 |

|

RU2083490C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МОЧЕВИНЫ | 2006 |

|

RU2432200C2 |

| Способ получения гранулированного материала | 1983 |

|

SU1161172A1 |

Изобретение касается способа получения и/или кондиционирования порошкообразного материала. Способ получения и/или кондиционирования порошкообразного материала в фонтанирующем слое с инертными частицами заключается в том, что частицы подходящего размера образуют путем истирания движущихся друг относительно друга в фонтанирующем слое частиц материала и частиц инертного слоя, а конечный продукт отделяют в сепараторе, причем при двухступенчатой или многоступенчатой обработке материала порошкообразный материал, прошедший предварительную обработку в первом фонтанирующем слое (4) и отделенный в интегрированном устройстве отделения пыли (пылевом сепараторе) (7) от более крупных частиц материала, поступает с выходящим из первого фонтанирующего слоя (4) газовым потоком в виде потока газа и материала (15) в расположенный выше второй фонтанирующий слой (4) для дальнейшего измельчения и кондиционирования, а после отделения в интегрированном пылевом сепараторе (9) от более крупных частиц материала поступает с потоком газа в виде порошкообразного материала с очень малым диаметром частиц на выход из двухступенчатой обработки в фонтанирующем слое, в то время как более крупные частицы материала снова поступают в фонтанирующий слой (4) второй камеры фонтанирования (8). Устройство для получения и/или кондиционирования порошкообразного материала с помощью аппарата с фонтанирующим слоем состоит из камеры фонтанирования, имеющей боковые стенки, наклоненные наружу в направлении течения подаваемого снизу потока газа, верхняя часть которой выполнена в виде сепараторного пространства, причем над первой камерой фонтанирования (6) с интегрированным устройством отделения пыли (пылевым сепаратором) (7) расположена вторая камера фонтанирования (8) с интегрированным пылевым сепаратором (9), а вместе они образуют аппарат с фонтанирующим слоем (1). К изобретению относится возможность размещения дальнейших камер с фонтанирующим слоем с интегрированными пылевыми сепараторами. Изобретение должно обеспечить повышение экономичности и получение и/или кондиционирование сухого тонкодисперсного порошка. 2 н. и 16 з.п. ф-лы, 3 ил.

1. Способ получения и/или кондиционирования порошкообразного материала в фонтанирующем слое с инертными частицами, в котором частицы подходящего размера образуют путем истирания движущихся относительно друг друга в фонтанирующем слое частиц материала и частиц инертного слоя, а конечный продукт отделяют в сепараторе, отличающийся тем, что при двухступенчатой или многоступенчатой обработке материала порошкообразный материал, прошедший предварительную обработку в первом фонтанирующем слое (4) и отделенный в интегрированном устройстве отделения пыли (пылевом сепараторе) (7) от более крупных частиц материала, поступает с выходящим из первого фонтанирующего слоя (4) газовым потоком в виде потока газа и материала (15) в расположенный выше второй фонтанирующий слой (4) для дальнейшего измельчения и кондиционирования, а после отделения в интегрированном пылевом сепараторе (9) от более крупных частиц материала поступает с потоком газа в виде порошкообразного материала с очень малым диаметром частиц на выход из двухступенчатой обработки в фонтанирующем слое, в то время как более крупные частицы материала снова поступают в фонтанирующий слой (4) второй камеры фонтанирования (8).

2. Способ по п.1, отличающийся тем, что в камеру фонтанирования (6) примерно посередине подают поток газа или газа с материалом (12), а в камеру фонтанирования (8) - поток газа с материалом (15), после чего его отклоняют в направлении наружных стенок (3) аппарата с фонтанирующим слоем (1) таким образом, чтобы получить лежащий в осевом направлении камер фонтанирования (6) и (8) поток (13), имеющий форму валика (горизонтального вихря), направляемый наружными стенками (3) вверх.

3. Способ по п.1, отличающийся тем, что более крупные частицы материала, отделенные в пылевом сепараторе (7), снова поступают в фонтанирующий слой (4) первой камеры фонтанирования (6).

4. Способ по п.1, отличающийся тем, что в камеру фонтанирования (6) и/или в камеру фонтанирования (8) через сопловой вход (10) подают жидкости или жидкости, содержащие твердые вещества, например суспензии, растворы, расплавы или шламы.

5. Способ по п.1, отличающийся тем, что фонтанирующий слой (4) камер фонтанирования (6) и (8) для термической обработки материала нагревают косвенным и регулируемым образом, например, с помощью высокочастотных токов.

6. Способ по п.1, отличающийся тем, что жидкости, подаваемые в камеру фонтанирования (6) и/или (8), содержат растворенные соли.

7. Способ по п.1, отличающийся тем, что инертные частицы, находящиеся в фонтанирующем слое (4) камер фонтанирования (6) и (8), и/или их покрытие состоят из материала, нагрев которого возможен с помощью токов высокой частоты.

8. Способ по одному из пп.1-7, отличающийся тем, что сухой порошкообразный материал, выходящий с двухступенчатой обработки в фонтанирующем слое, подают на конечный сепаратор для отделения конечного продукта с желаемым размером.

9. Устройство для получения и/или кондиционирования порошкообразного материала с помощью аппарата с фонтанирующим слоем, состоящее из камеры фонтанирования, имеющей боковые стенки, наклоненные наружу в направлении течения подаваемого снизу потока газа, верхняя часть которой выполнена в виде сепараторного пространства, отличающееся тем, что над первой камерой фонтанирования (6) с интегрированным устройством отделения пыли (пылевым сепаратором) (7) расположена вторая камера фонтанирования (8) с интегрированным пылевым сепаратором (9), а вместе они образуют аппарат с фонтанирующим слоем (1).

10. Устройство по п.9, отличающееся тем, что в нижней части камер фонтанирования (6) и (8) примерно посередине расположено отверстие (2), которое открывается в канал (16), направленный с обеих сторон к боковым стенкам (3).

11. Устройство по п.9, отличающееся тем, что расположенный над камерой фонтанирования (6) либо же (8) пылевой сепаратор (7) или (9) выполнен, например, как сепаратор с зигзагообразными поверхностями или посредством расширения сечения.

12. Устройство по п.9, отличающееся тем, что над отверстием (2) камер фонтанирования (6) и (8) расположена встроенная деталь (5) клиновидной формы, нижняя стенка которой в каждом случае образует боковую стенку канала (16).

13. Устройство по п.9, отличающееся тем, что аппарат с фонтанирующим слоем (1) имеет прямоугольное сечение, обладающее двусторонней симметрией.

14. Устройство по п.9, отличающееся тем, что в полой встроенной детали (5) расположено регулируемое нагревательное устройство (11), например высокочастотные нагревательные элементы, для термической обработки материала.

15. Устройство по п.9, отличающееся тем, что боковые стенки клиновидной встроенной детали (5) прямые или искривлены внутрь, причем угол (А) между боковыми стенками и нижней поверхностью встроенной детали (5) находится в пределах примерно от 45° до 60°.

16. Устройство по п.9, отличающееся тем, что в камере фонтанирования (6) и/или в камере фонтанирования (8) расположены сопловые входы (10) для жидкостей или жидкостей, содержащих твердые вещества, например суспензий, растворов, расплавов или шламов.

17. Устройство по п.9, отличающееся тем, что пылевой сепаратор (9) обладает более высокой эффективностью сепарации, чем пылевой сепаратор (7).

18. Устройство по одному из пп.9-17, отличающееся тем, что последовательно следом за аппаратом с фонтанирующим слоем (1) подключен сепаратор.

| СУШИЛКА ФОНТАНИРУЮЩЕГО СЛОЯ | 2001 |

|

RU2182298C1 |

| Аэрофонтанная сушилка непрерывного действия | 1950 |

|

SU89610A1 |

| Установка для сушки сыпучих материалов во взвешенном состоянии | 1977 |

|

SU625104A1 |

| Способ сушки комкующихся материалов и утановка для его осуществления | 1974 |

|

SU528433A1 |

| АППАРАТ ДЛЯ СУШКИ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 0 |

|

SU339736A1 |

| DE 10303836 A1, 22.01.2004. | |||

Авторы

Даты

2012-03-10—Публикация

2007-09-01—Подача