Область техники, к которой относится изобретение

ДАННОЕ ИЗОБРЕТЕНИЕ относится к способу получения по меньшей мере одного продукта из по меньшей мере одного газообразного реагента в суспензии.

Уровень техники

В целом желательно научиться увеличивать производительность объема суспензионных реакторов, с тем чтобы для достижения нужной производительности завода можно было использовать реакторы меньшего общего объема. Кроме того, желательно повысить суммарную скорость получения продуктов в одном единичном реакторе (т.е. так называемую мощность одного реактора), чтобы для достижения нужной производительности завода можно было использовать меньшее количество реакторов.

Рассмотрим пример хорошо известного синтеза Фишера-Тропша в суспензионной барботажной колонне. Независимо от того, работает ли такой реактор в однопроходном режиме или с рециклом, скорость получения продукта в одном реакторе можно аппроксимировать следующим образом:

где SRC представляет собой производительность одного реактора,

где ug представляет собой приведенную скорость газа на входе и d - внутренний диаметр реактора. Из уравнения 2 следует, что при инженерном проектировании имеются следующие возможности для повышения производительности единичного реактора в виде суспензионной барботажной колонны.

- Увеличение конверсии синтез-газа за один проход. В синтезе Фишера-Тропша вода (один из продуктов способа синтеза углеводородов) вызывает дезактивацию катализатора. Поэтому максимальную конверсию за один проход обычно задают такой, чтобы она не превышала конверсию, заложенную в конструкции реактора, - суспензионной барботажной колонне синтеза Фишера-Тропша, с тем чтобы ограничить парциальное давление воды и таким образом сохранить активность и срок службы катализатора. Точная величина конверсии за один проход зависит от типа катализатора.

- Увеличение парциального давления синтез-газа в общей подаче. Однако разработчик ограничен в своих возможностях по увеличению концентрации синтез-газа в общей подаче, т.к. часто она определяется конфигурацией всего газового контура, в котором суспензионная барботажная колонна составляет лишь часть. Увеличение рабочего давления в реакторе является очевидным способом увеличения парциального давления синтез-газа, но это стоит дорого как в отношении реактора, так и другого заводского оборудования, что может затруднить осуществление этого приема. Повышенное давление также приводит к более высокому парциальному давлению воды при той же конверсии за один проход, что может оказаться губительным для катализатора.

- Увеличение диаметра реактора: однако это существенно повысит стоимость конструкции реактора. Кроме того, большие реакторы - суспензионные барботажные колонны - уже изготавливают с размерами, близкими к практическому пределу для фабричной конструкции, транспорта от фабрики до завода и сборки.

- Увеличение приведенной скорости газа на входе: однако, как будет показано ниже, на предшествующем уровне техники были получены данные предостерегающие от работы суспензионных барботажных колонн при высоких приведенных скоростях на входе.

Таким образом, специалисты в поисках способа увеличения мощности единственного реактора - суспензионной барботажной колонны - остались с ограниченными возможностями, наиболее важными с точки зрения повышения устойчивости катализатора к воде в случае повышенных конверсии за проход или перспективы полного изменения конфигурации газового контура и давления для увеличения парциального давления реагентов при подаче в реактор.

В патенте ЕР 450860, Exxon, утверждается, что оптимальная работа суспензионной барботажной колонны достигается тогда, когда скорость газа остается достаточно высокой и обеспечивает полное псевдоожижение частиц катализатора. Увеличение скорости газа выше этой значения приводит к нежелательному повышению степени обратного переноса, что вызывает ухудшение режима потока в реакторе и уменьшение скорости реакции. Показано, что с точки зрения суммарной производительности реактора оптимальная скорость газа составляет менее 0.25 м/с. В патенте также показано, что высокая объемная скорость реакции в реакторе не желательна, т.к. может легко наступить истощение реагентов на катализаторе из-за диффузионных ограничений.

В патенте США 6914082, Conoco предложена «многофазная система реактора с перемешиванием газа, эффективная для обеспечения максимальной производительности реактора и/или минимизации объема реактора». Другими словами, был предложен способ достижения максимальной производительности единицы объема реактора. При этом было показано, что производительность единицы объема реактора в единицу времени повышается с увеличением скорости газа вплоть до пикового значения между 0.3 и 0.4 м/с, после чего производительность единицы объема реактора в единицу времени уменьшается при дальнейшем увеличении скорости газа. Утверждается, что начальное увеличение объемной производительности реактора обусловлено улучшением массопереноса, в то время как уменьшение производительности обусловлено увеличением задержки газа при увеличении скорости газа, т.е. нужна оптимальная скорость газа, при которой производительность реактора будет максимальной.

В патентной заявке США №2003/0109590 A1 от ENI и IFP показано, что приведенная скорость газа в суспензионной барботажной колонне должна быть преимущественно менее 0.35 м/с, более предпочтительно менее 0.30 м/с, с тем чтобы обеспечить перенос газа в жидкую фазу. Другими словами, эта заявка предполагает наличие существенных диффузионных ограничений при скоростях газа выше примерно 0.35 м/с.

В патенте WO 2005/107935, Sasol Technology (Pty) Ltd, раскрыто, что в способе синтеза углеводородов можно достичь конверсии СО плюс H2 за один проход выше 60% при работе в суспензионных реакторах с приведенными скоростями газа на входе выше 0.35 м/с, в которых расширенный суспензионный слой имеет соотношение длины к диаметру менее 5. Неожиданно было обнаружено, что режим потока газа сохраняется при высоких скоростях газа даже в реакторах с малым, менее 5, указанным соотношением. В конкретном примере, приведенном в WO 2005/107935, было установлено, что можно достичь конверсии СО плюс Н2 за проход H2, равной 61%, при средней концентрации катализатора 22 об.% в расширенном слое суспензии с указанным соотношением примерно 4, давлении 24.7 бар и приведенной скорости газа на входе 0.41 м/с.

Таким образом, в патентной литературе видна четкая тенденция против работы промышленных суспензионных барботажных колонн при высоких приведенных скоростях газа на входе, особенно с целью повышения производительности единицы объема реактора. Во многих работах предшествующего уровня техники показано, что оптимальная приведенная скорость газа на входе составляет примерно 0.3-0.4 м/с, в то время как другие авторы советуют работать даже при более низких приведенных скоростях газа на входе. Более того, ни одна работа предшествующего уровня техники не поднимает тему увеличения производственной мощности единственного реактора среди суспензионных барботажных колонн.

Трехфазные суспензионные барботажные колонны обычно включают катализатор, суспендированный в суспензионной жидкости, который катализирует реакцию одного или нескольких газообразных реагентов, подаваемых в реактор. Газообразный реагент(ы) нужно перенести из газовой фазы в жидкую фазу, где он контактирует с катализатором и превращается в один или несколько продуктов. С одной стороны, когда скорость массопереноса газ-жидкость достаточно высока, суммарную скорость реакции можно повысить путем увеличения количества или активности катализатора. В этом случае говорят, что реакционная система работает в кинетическом режиме. С другой стороны, если скорость массопереноса газ-жидкость слишком мала, увеличение количества или активности катализатора не приведет к значительному повышению скорости образования продуктов, и тогда говорят, что система работает в диффузионном режиме, т.е. контролируется массопереносом. Фактически, поскольку увеличение концентрации катализатора приведет к уменьшению массопереноса газ-жидкость, суммарное влияние увеличения загрузки катализатора на скорость реакции может оказаться отрицательным. Часто промышленные суспензионные барботажные колонны работают в таком режиме, когда важны оба фактора - и кинетический, и диффузионный. Поэтому производительность единицы объема реактора зависит (среди прочих) от следующих факторов:

(i) реакционный потенциал катализатора в объеме реактора. Этот фактор является функцией количества загруженного катализатора в объеме реактора и собственной активности катализатора; и

(ii) массоперенос газ-жидкость газообразных реагентов в суспензионную жидкость.

Каждый из этих факторов рассмотрен ниже более подробно.

Общее количество катализатора, загруженного в объем реактора, зависит как от задержки газа в реакторе (чем больше задержка газа, тем меньше доступное пространство для содержащей катализатор суспензии), так и от количества катализатора, загруженного в объем откачанной жидкости. На предшествующем уровне техники было мало известно о задержках газа в результате комбинации высокой скорости газа, большой загрузки твердых веществ и высокого давления. Однако это позволило понять некоторые важные тенденции. На предыдущем уровне техники было широко известно, что задержка газа увеличивается при увеличении скорости газа (см., например, Krishna и др., Topics in Catalysis, Vol. 26, Nos. 1-4, p. 21 (2003) и Vandu и др., Chem. Eng. Technol. Vol. 28, No. 9, p. 998 (2005)). Известно также, что такие возросшие задержки могут быть до некоторой степени нейтрализованы увеличением загрузки твердых веществ. Krishna и др. (2003) показали, что твердые вещества способствуют слиянию мелких пузырьков с образованием более крупных пузырьков. Скорость подъема более крупных пузырьков выше, чем малых пузырьков, что приводит к уменьшению времени нахождения газа и задержкам газа. Однако этот механизм слипания имеет предел, за которым дальнейшие добавки твердых веществ не будут эффективно уменьшать задержку газа, т.к. количество малых пузырьков станет малым. В соответствии с этим ожиданием Vandu и др. (2005) установили, что при скоростях газа выше 0.4 м/с задержки газа нельзя далее уменьшать путем увеличения объема фракции твердых веществ в откачанной суспензии выше величины 0.2. Поэтому на предшествующем уровне техники ожидали, что задержка газа будет особенно большой при высоких скоростях газа несмотря на высокую концентрацию твердых веществ в суспензии.

Так же как в приведенных выше работах предшествующего уровня техники, Luo и др. (Luo et al., AlChE Journal, Vol. 45, No. 4, p. 665 (1999)) установили, что задержка газа увеличивается с повышением скорости газа и уменьшается с увеличением загрузки твердых веществ. Luo и др. (1999) также установили, что задержка газа увеличивается при повышении давления. Кроме того, Luo и др. (1999) установили также, что в то время как эффект уменьшения задержки газа при увеличении загрузки твердых веществ особенно заметен при низких (примерно обычных) давлениях, при высоких давлениях задержка газа при увеличении загрузки твердых веществ уменьшается в значительно меньшей степени. Более того, Luo и др. (1999) установили, что увеличение задержки газа в результате повышения давления особенно существенно при высоких концентрациях твердых веществ.

В согласии с приведенными выше работами Behkish и др. (Chem. Eng. Journal, Vol. 115, p. 157 (2006)) опубликовали данные, согласно которым задержка газа увеличивается при повышении скорости газа и давления и уменьшения загрузки твердых веществ.

Поэтому специалисты пришли к выводу, что для достижения высокой производительности реактора на единицу объема при работе суспензионной барботажной колонны нежелательно использовать комбинацию высокой скорости газа и высокого давления. Причиной является избыточная задержка газа при связанных с этим ограничениях по загрузке катализатора в единице объема, вызванных высокой скоростью газа и высоким давлением, а также тот факт, что высокая загрузка твердых веществ не оказывает заметного влияния на нежелательно большую задержку газа. Таким образом, специалисты не предполагали работать с суспензионной барботажной колонной, используя комбинацию высокой скорости газа, высокой загрузки твердых веществ и высокого давления.

Что касается массопереноса, на предшествующем уровне техники укрепилось ошибочное мнение, что не стоит работать при комбинации высокой скорости газа и высокой загрузки твердых веществ. Vandu и др. (2005) установили, что в целом массоперенос улучшается при повышении скорости газа при любых загрузках твердых веществ и скоростях ниже 0.4-0.5 м/с. Однако при скоростях выше 0.5 м/с и загрузке твердых веществ выше 20 об.% в откачанной суспензии массоперенос выходит на постоянный уровень или даже уменьшается. Lemoine и др. (Lemoine et al., Fuel Processing Technology, Vol. 89, p.322 (2008)) в согласии с данными Krishna и др. (2003) установили, что увеличение загрузки твердых веществ способствует слипанию мелких пузырьков. Lemoine и др. (2008) нашли также, что такое слипание мелких пузырьков понижает суммарную скорость массопереноса; кроме того, резкое уменьшение объемного коэффициента массопереноса предполагает, что суспензионная барботажная колонна может работать в диффузионном, а не кинетическом режиме. Интересно, что хотя более мелкие пузырьки значительно улучшают суммарный коэффициент массопереноса, более мелкие пузырьки увеличивают задержку газа.

Поэтому предшествующий уровень техники не одобряет работу суспензионных барботажных колонн при высоких приведенных скоростях газа на входе выше примерно 0.4 м/с из-за следующих ожидаемых отрицательных эффектов: (i) повышенное обратное перемешивание, что ограничивает ожидаемую конверсию в реакторе; (ii) повышенную задержку газа, при которой уменьшается доступное пространство для содержащей катализатор суспензии, и (iii) недостаточная интенсивность массопереноса для обеспечения высокой скорости реакции.

Раскрытие изобретения

Согласно данному изобретению, предложен способ получения по меньшей мере одного продукта из по меньшей мере одного газообразного реагента, включающий

подачу указанного по меньшей мере одного газообразного реагента в виде газообразного сырья или части газообразного сырья при приведенной скорости газа на входе по меньшей мере 0.5 м/с в сосуд с расширенным слоем суспензии из твердых частиц катализатора, суспендированных в суспензионной жидкости, так что газообразный реагент барботирует наверх через суспензионный слой, причем загрузка катализатора составляет по меньшей мере 20 об.% в откачанной суспензии;

каталитическую реакцию указанного по меньшей мере одного газообразного реагента при давлении выше атмосферного при барботировании газообразного реагента наверх через суспензионный слой с образованием указанного по меньшей мере одного продукта; и

отвод из сосуда указанного по меньшей мере одного продукта и любого непрореагировавшего газообразного реагента.

В данном описании термин «приведенная скорость газа на входе» означает суммарную объемную скорость потока газообразного сырья на входе, который состоит из или включает по меньшей мере один газообразный реагент при температуре слоя суспензии и давлении, при которых газообразное сырье поступает в сосуд обычно в нижней части слоя суспензии, распределяется по площади поперечного сечения сосуда за исключением той части поперечного сечения, которая может быть занята элементами сосуда, например, распределителем газа или охлаждающими змеевиками. В случае использования многокомпонентного газообразного сырья термин «суммарная объемная скорость газового потока на входе» означает сумму всех газовых потоков, поступающих в реактор, т.е. сумму всех потоков свежего газообразного сырья и любых возможных газообразных потоков рецикла.

Продукт может включать один или несколько газообразных компонентов. Таким образом, способ включает возможность выделения из слоя суспензии газообразного продукта и непрореагировавшего газообразного реагента в виде газообразных компонентов в верхнюю часть над слоем суспензии. Отвод по меньшей мере одного указанного продукта и любого газообразного реагента обычно включает отвод газообразных компонентов из верхней части сосуда.

Продукт может быть один или состоять из несколько жидких продуктов. Суспензионная жидкость слоя суспензии может полностью или частично состоять из жидкого продукта. Отвод указанного по меньшей мере одного продукта и любого непрореагировавшего газообразного реагента обычно включает затем отвод жидкой фазы из слоя суспензии, с тем чтобы поддержать расширенный суспензионный слой на нужном уровне.

Способ может включать подачу в суспензионный слой более одного газообразного реагента. В одном варианте данного изобретения подача газа включает по меньшей мере СО и H2 в качестве газообразных реагентов и, таким образом, газ подают в слой суспензии для получения жидких и газообразных углеводородов в присутствии катализатора синтеза углеводородов. Из газообразных реагентов, подаваемых в суспензионный слой, могут также образоваться оксигенаты. Таким образом, данный способ может представлять собой способ синтеза углеводородов с превращением синтез-газа в жидкие и газообразные продукты, которые включают продукты, типичные для синтеза Фишера-Тропша, такие как углеводороды C3+ и оксигенаты, например, этанол. В одном варианте данного изобретения способ представляет собой способ синтеза углеводородов Фишера-Тропша с превращением синтез-газа в углеводороды.

В случае, когда способ представляет собой способ синтеза углеводородов, например, способ синтеза углеводородов Фишера-Тропша, объемная производительность процесса (производительность единицы объема реактора в единицу времени) может составлять выше 1 500 кг всех углеводородов / (м3 газа в расширенном слое суспензии в сутки).

Данный способ может включать ограничение конверсии за один проход для указанного по меньшей мере одного реагента. В случае, когда катализатор является катализатором синтеза углеводородов и газообразное сырье включает СО и H2, например, газообразное сырье представляет собой синтез-газ, конверсия CO+H2 за один проход может быть ограничена величиной примерно 35-85 мол.%. Причина этого ограничения заключается в том, что высокая концентрация воды (вода образуется при синтезе углеводородов) губительна для катализатора. Точное значение этого предела конверсии определяется параметрами катализатора и его устойчивостью к воде, но обычно, когда катализатор имеет приемлемую активность, селективность и срок службы, способ синтеза углеводородов работает с наиболее высокой конверсией за один проход. Известно, что кобальтовые катализаторы высоко устойчивы к парциальному давлению воды и обычно работают на верхней границе указанного интервала, в то время как железные катализаторы менее устойчивы к воде и обычно работают на нижней границе указанного интервала. Как видно из уравнения 2 и сопровождающего обсуждения, этот предел конверсии за один проход играет решающую роль в определении мощности единичного реактора независимо от активности катализатора. Поэтому малоактивный катализатор с высокой устойчивостью к воде может оказаться не способным поддержать высокую скорость получения продуктов в единице объема, но в принципе обеспечит высокую мощность единичного реактора за счет увеличения высоты реактора; следовательно, для достижения желаемой общей производственной мощности завода потребуется небольшое число высоких реакторов. С другой стороны, высокоактивный катализатор с низкой устойчивостью к воде может сохранять очень высокую скорость получения продуктов в единице объема, но не обеспечивает очень высокую мощность единичного реактора, т.к. увеличение высоты реактора приведет к избыточной конверсии, что будет разрушать катализатор. Следовательно, для достижения желаемой общей производственной мощности завода потребуется большое число невысоких реакторов, что также является нежелательной ситуацией.

Несмотря на эти ограничения, в настоящее время было неожиданно обнаружено, что данное изобретение может обеспечить высокую мощность единичного реактора или высокую скорость получения продуктов в единице объема реактора или оба показателя. Высокая мощность единичного реактора достигается при работе с приведенными скоростями газа на входе по меньшей мере 0.5 м/с, что ранее считали невозможным ввиду избыточной задержки газа и неадекватных скоростей массопереноса. Высокую скорость реакции в расчете на единицу объема реактора, среди прочих, можно обеспечить путем увеличения концентрации катализатора в суспензии, что раньше также считали неэффективным приемом из-за уменьшения коэффициента массопереноса при увеличении загрузки катализатора, приводящего к ограничению массопереноса в суспензионном реакторе. В предпочтительном варианте с использованием кобальтового катализатора предпочтительно осуществлять способ при конверсии синтез-газа за один проход по меньшей мере 40 мол.%, более предпочтительно по меньшей мере 50 мол.% и наиболее предпочтительно по меньшей мере 60 мол.%.

Данный способ может включать подачу потока газа рецикла, содержащего непрореагировавшие газообразные реагенты, из пространства в верхней части реактора в суспензионный слой. Часто поток рецикла объединяют с потоком свежего синтез-газа с образованием одного общего потока в реактор, т.е. указанного газообразного сырья. Важно, что газообразные реагенты и любой газ рецикла и любой газообразный продукт способствуют сохранению частиц твердого катализатора в суспензии с суспензионной жидкости.

Загрузка катализатора может составлять по меньшей мере 30 об.% откачанной суспензии, предпочтительно по меньшей мере 35 об.% откачанной суспензии, более предпочтительно по меньшей мере 40 об.% откачанной суспензии, например, 41 об.% откачанной суспензии. Однако обычно загрузка катализатора составляет 55 об.% откачанной суспензии.

Давление над слоем суспензии может составлять по меньшей мере 10 бар, предпочтительно по меньшей мере 20 бар, более предпочтительно по меньшей мере 25 бар. Давление над слоем суспензии может доходить до 60 бар.

Приведенная скорость газа на входе может быть по меньшей мере 0.6 м/с или по меньшей мере 0.7 м/с или по меньшей мере 0.85 м/с.Приведенная скорость газа на входе может быть менее 1 м/с. Обычно приведенная скорость газа на входе составляет менее 1.5 м/с или даже выше, но менее 2 м/с; обычно не ожидается, что приведенная скорость газа на входе будет выше 2.5 м/с.

Расширенный суспензионный слой может быть высотой менее примерно 40 м, предпочтительно между примерно 30 м и примерно 40 м, например, около 38 м. Обычно суспензионный слой имеет диаметр по меньшей мере 6 м. Таким образом, в одном варианте изобретения расширенный суспензионный слой имеет высоту менее 40 м и диаметр по меньшей мере 6 м. Предпочтительно, чтобы в способе синтеза углеводородов производительность единичного реактора составляла по меньшей мере 3 200 т всех углеводородов в сутки.

Обычно способ синтеза углеводородов является одностадийным, т.е. способ включает проведение по меньшей мере одной многопроходной стадии синтеза углеводородов, за которой не следует или которой не предшествует другая стадия синтеза углеводородов, хотя способ может включать много параллельных многопроходных стадий синтеза углеводородов. Таким образом, принимая во внимание ограниченную конверсию реагентов за один проход, поток газа рецикла обычно участвует в синтезе углеводородов и обычно его подают в суспензионный слой при объемном соотношении потока газа рецикла/газообразного сырья по меньшей мере 0.4.

В способе синтеза углеводородов катализатор может представлять собой катализатор Фишера-Тропша, содержащий кобальт или железо. Кобальтсодержащие катализаторы обычно готовят на носителе. Подходящие носители включают тугоплавкие неорганические оксиды, такие как оксид алюминия, оксид кремния, оксид титана, оксид циркония и другие оксиды, известные специалистам. Катализаторы, приготовленные на модифицированных носителях, такие как раскрытые в патентах США US 6262132, США 6638889 и США 6117814, особенно подходят для работы в суспензионных барботажных колоннах по способу данного изобретения. Желательно, чтобы размер частиц катализатора был в нужном интервале, например, будут отсутствовать частицы крупнее 300 микрон, а частиц размером менее 22 микрон будет меньше 5 мас.%.

Обычно в способе синтеза углеводородов мольное соотношение H2/СО в газообразном сырье является важным параметром, который может варьироваться от примерно 0.5 до 2.5. Известно, что повышенное соотношение H2/СО дает то преимущество, что увеличивается срок службы катализатора, в то время как при пониженном соотношении H2/СО улучшается селективность образования продукта. Поэтому соотношение H2/СО в газообразном сырье выбирают путем оптимизации процесса, и оно зависит от характеристик катализатора, требуемой селективности образования продукта и т.п. В предпочтительных вариантах синтез углеводородов проводят при мольном соотношении H2/СО не более 2. Другими словами, СО присутствует в избытке против стехиометрии, требуемой для синтеза углеводородов.

Следует подчеркнуть, что газообразное сырье обычно включает инертные газы и газы-разбавители, такие как N2, особенно когда газообразное сырье представляет собой синтез-газ. Другим газом, присутствующим в газообразном сырье, является CO2, который для всех практических целей можно считать инертным газом. Как известно специалистам, хотя эти инертные или разбавляющие газы не желательны, иногда они неизбежно присутствуют, поскольку попытки обойтись без этих газов или удалить их не экономичны. В других случаях, например, когда синтез-газ получают газификацией угля, сырье содержит существенное количество CO2, и часто бывает желательно частично или полностью удалить CO2 из свежего сырья.

Данный способ может включать охлаждение газообразных компонентов из верхней части реактора для конденсации жидкого продукта, например, жидких углеводородов и воды реакции, после отделения жидкого продукта от газов с образованием хвостового газа и возврат по меньшей мере части хвостового газа в суспензионный слой в виде потока газа рецикла.

Для получения низкокипящего продукта сосуд с суспензией обычно можно выдерживать при повышенном давлении и температуре реакций синтеза Фишера-Тропша, например, при заданном рабочем давлении в интервале 10-50 бар и заданной температуре в интервале 160°C-280°C или даже выше. Обычно синтез углеводородов проводят в температурном интервале 200°C-260°C.

Частицы катализатора в слое суспензии поддерживают во взвешенном состоянии благодаря турбулентности, создаваемой движением газообразного сырья (например, свежего синтез-газа и необязательно газа рецикла), проходящего через суспензионный слой, т.е. барботированию через суспензионный слой. Поэтому для поддержания слоя суспензии в состоянии турбулентности или взвешенности достаточна приведенная скорость газа на входе по меньшей мере 0.5 м/с.

Данный способ может включать рецикл жидкой фазы через суспензионный слой. В частности способ дает возможность перетекания суспензии с высокого уровня слоя суспензии на более низкий уровень с использованием устройств для перераспределения или веществ, способствующих перераспределению тепла, жидкой фазы и частиц катализатора в слое суспензии.

В данном описании термин «способы перераспределения суспензии» или «вещества, способствующие перераспределению» относят к физической аппаратуре, используемой для перераспределения суспензии и частиц катализатора вертикально в реакционном сосуде, и не относят к перераспределению суспензии и частиц катализатора при прохождении газа вверх через суспензионный слой. Таким образом, устройства для перераспределения суспензии могут включать перепускные или отводящие трубки либо устройства для механического перераспределения, такие как трубки, насосы и фильтры.

В случае, когда способы перераспределения суспензии включают перепускные трубки, их можно располагать на первом опускном участке и втором опускном участке, причем второй опускной участок располагают вертикально по отношению к первому опускному участку.

Таким образом, перепускные или отводящие трубки можно располагать в слое суспензии на разных уровнях по вертикали. Второй опускной участок можно расположить выше первого опускного участка и, если нужно, поместить следующие опускные участки, каждый состоящий по меньшей мере из одной перепускной трубки, выше второго спускного участка, причем третий и любой последующий опускные участки располагают вертикально один относительно другого.

В одном варианте изобретения второй опускной участок перекрывает первый опускной участок. Другими словами, нижние концы перепускных трубок во втором опускном участке могут перекрывать верхние концы перепускных трубок в первом опускном участке. Однако в другом варианте изобретения второй опускной участок может быть расположен без перекрывания с первым опускным участком. Другими словами, нижние концы перепускных трубок во втором опускном участке могут помещаться без вертикального зазора с верхними концами перепускных трубок первого опускного участка.

Перепускные трубки во втором опускном участке могут быть расположены ступенчато по отношению к перепускным трубкам первого опускного участка, если посмотреть на реактор или сосуд в плане. Другими словами, предпочтительно, чтобы нижние концы перепускных трубок во втором опускном участке не пропускали суспензию прямо над верхними концами перепускных трубок первого опускного участка.

Каждая перепускная трубка может состоять из нижней транспортной секции и верхней секции высвобождения или секции откачки большего поперечного сечения, чем в транспортной секции. Предпочтительно, чтобы эти секции имели круглое сечение или были цилиндрической формы и секции откачки и транспорта были связаны соединительным компонентом с развальцовкой трубы кверху. Однако при желании секция откачки может иметь другую подходящую форму, например, форму канала прямоугольной или треугольной формы, что определяется доступным пространством внутри реакционного сосуда.

В то время как каждая перепускная трубка обычно находится полностью в слое суспензии, т.е. внутри реакционного сосуда, и секция откачки обычно вытянута вдоль одной оси с транспортной секцией, транспортная секция и необязательно часть секции откачки могут, наоборот, находиться вне реакционного сосуда, однако тогда нижний конец выпуска из транспортной секции и по меньшей мере верхний конец ввода в секцию откачки будут помещаться внутри реакционного сосуда в слое суспензии или зоне слоя суспензии. При желании транспортную секцию и секцию откачки можно охлаждать с помощью косвенных охлаждающих средств, например, труб, через которые пропускают воду из бойлера.

Данный способ может включать проведение стадии синтеза углеводородов таким образом, чтобы суспензионный слой представлял собой гетерогенный или эмульсионный поток и содержал разбавленную фазу, состоящую из быстро поднимающихся больших пузырьков газообразных реагентов и, возможно, газообразного продукта, которые проходят через расширенный суспензионный слой в поршневом режиме, и плотную фазу, содержащую жидкую фазу, т.е. жидкий продукт, твердые частицы катализатора и захваченные более мелкие пузырьки газообразных реагентов и, возможно, газообразного продукта.

Газообразное сырье может представлять собой любой синтез-газ, полученный из любого источника, например, синтез-газ, полученный из угля или природного газа.

Соотношение потока газа рецикла и газообразного сырья может быть в интервале с нижним пределом 0.4, как показано выше, и верхним пределом примерно 1.5. Однако нижний предел может быть больше - примерно 0.5 или даже примерно 0.6. Верхний предел может быть ниже - примерно 1.3 или даже всего примерно 1.

Краткое описание чертежей

Далее изобретение будет описано и проиллюстрировано более подробно со ссылкой на эксперименты и сопровождающие диаграммы. На рисунках

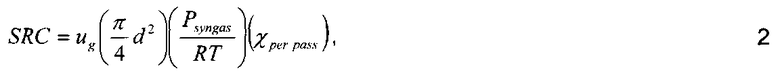

На фигуре 1 показана зависимость задержки газа от скорости газа и давления при загрузке 20% твердых веществ;

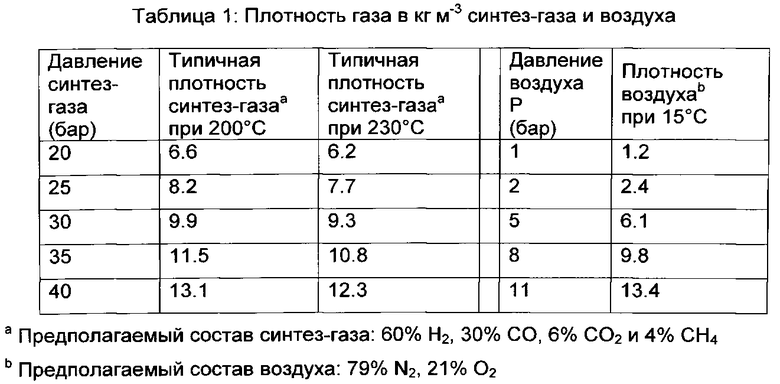

Фигура 2 показывает зависимость задержки газа от скорости газа и давления при загрузке 30% твердых веществ;

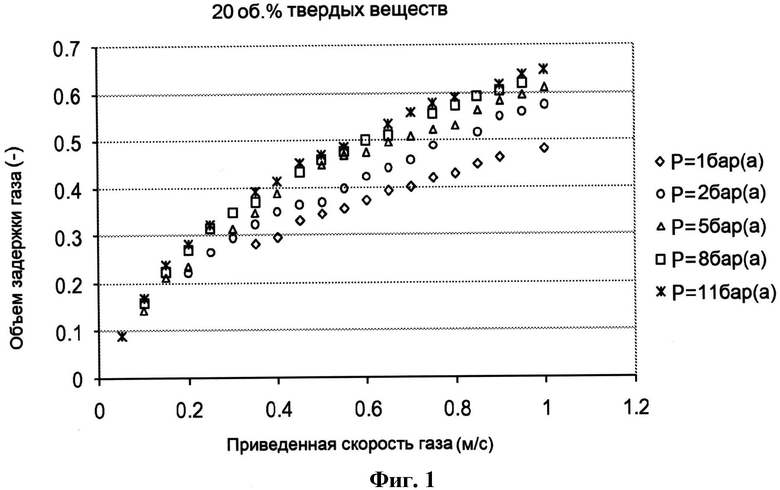

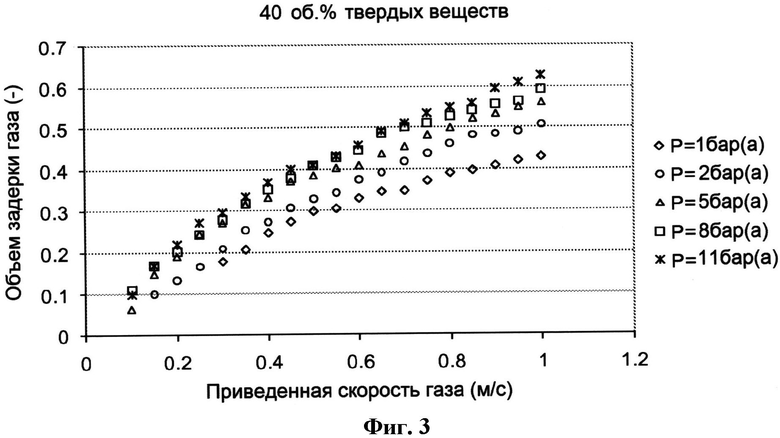

Фигура 3 показывает зависимость задержки газа от скорости газа и давления при загрузке 40% твердых веществ;

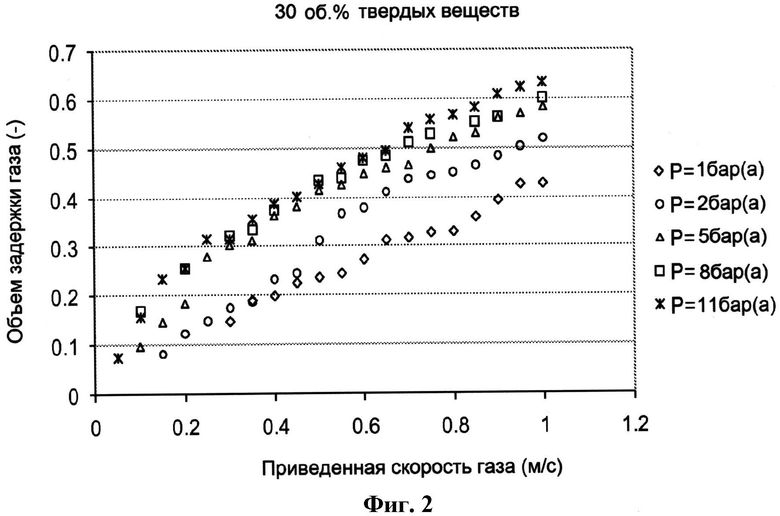

Фигура 4 показывает зависимость объемного коэффициента массопереноса от скорости газа при различной загрузке твердых веществ;

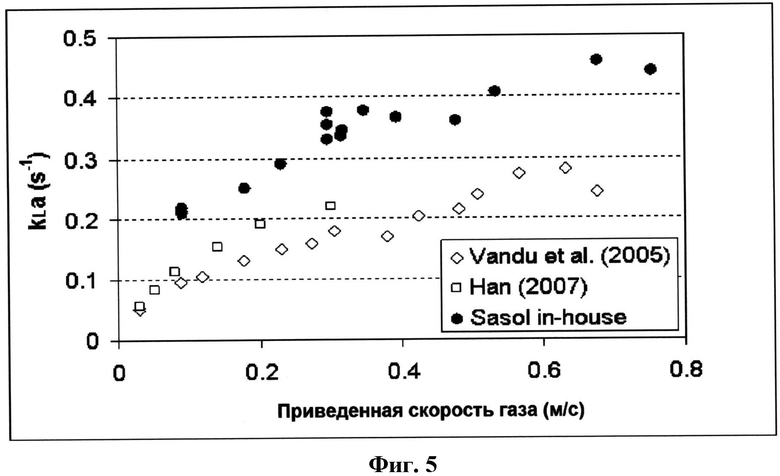

Фигура 5 показывает зависимость объемного коэффициента массопереноса от приведенной скорости газа в отсутствие твердых веществ в жидкой фазе при обычных температуре и давлении;

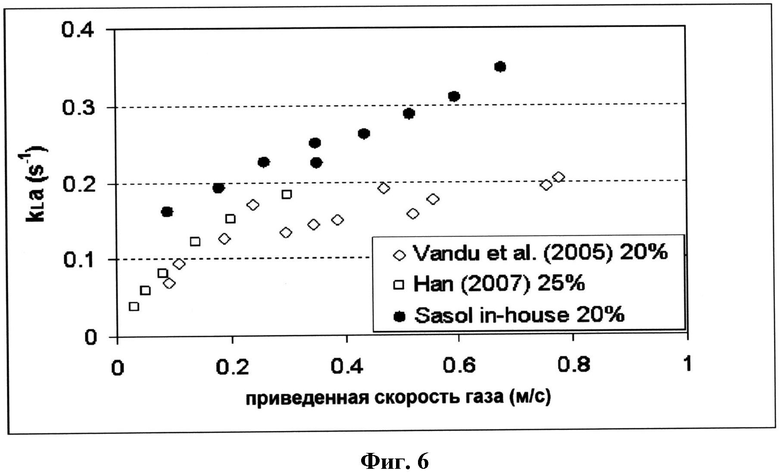

Фигура 6 показывает зависимость объемного коэффициента массопереноса от приведенной скорости газа по данным Vandu и др. (2005) и данным Заявителя для 20 мас.% твердых веществ и по данным Han (Han, Hydrodynamics, Back-mixing, and Mass Transfer in a Slurry Bubble Column Reactor for Fischer-Tropsch Alternative Fuels, Ph.D. thesis, Washington University, 2007) для 25 масс.% твердых веществ при обычных температуре и давлении;

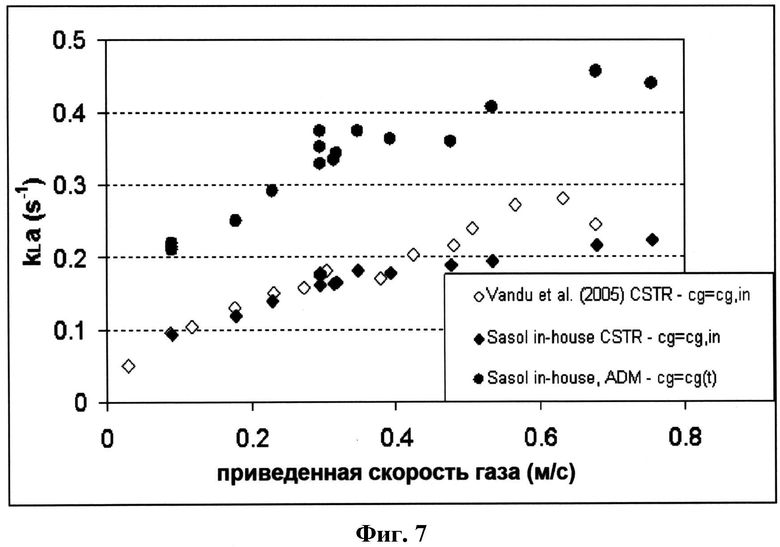

Фигура 7 показывает влияние выбранной модели реактора на рассчитанные значения объемного коэффициента массопереноса по данным Vandu и др. (2005) для проточного реактора с непрерывным перемешиванием (CSTR) (CG=CG,in) и данным заявителя для модели аксиального диспергирования (ADM) (cG=cG(t)), а также модели CSTR (cG=cG,in);

На фигуре 8 представлены результаты демонстрационного тестового опыта; и

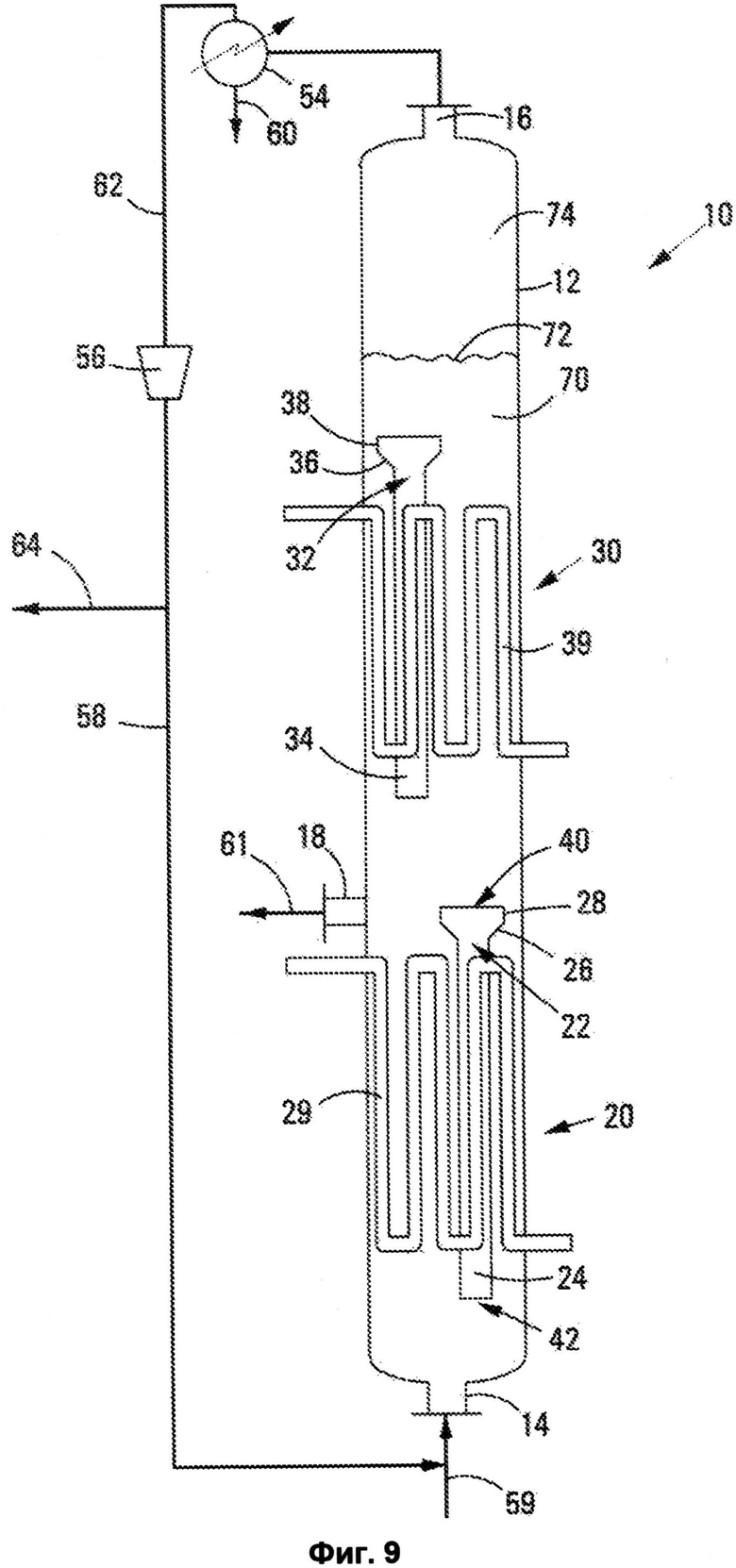

Фигура 9 показывает продольное сечение установки, которую можно применять в способе по данному изобретению для получения по меньшей мере одного продукта из по меньшей мере одного газообразного реагента в суспензионном слое.

Осуществление изобретения

Опыт 1

Измерение задержки газа

Задержку газа определяли на холодной модельной экспериментальной установке, включающей суспензионную барботажную колонну высокого давления с внутренним диаметром 15 см и общей высотой 412 см. По всей высоте реактора были установлены десять смотровых стекол для визуального наблюдения за потоком внутри колонны. Сжатый воздух поступал со дна колонны через напорную камеру и распределительную тарелку с 84 отверстиями диаметром 0.6 см каждое. Для регулирования давления на требуемом уровне на выходе газа из колонны был установлен регулятор обратного давления. Измерения проводили в основном при комнатной температуре примерно 15°C. Суммарную задержку газа определяли по степени расширения слоя при барботировании воздуха через слой, т.е. рассчитывали как разность между высотой слоя в условиях потока и высотой статического слоя до подачи воздуха.

Плотность воздуха в преобладающих условиях холодных модельных опытов (температура 15°C, давление в интервале 1-11 бар) сравнили с плотностью синтез-газа в типичных условиях синтеза Фишера-Тропша (температура от 200°C до 230°C, давление 20-40 бар) в таблице 1. Интервал плотностей газа, используемый при изучении в холодных моделях, перекрывает плотности газа в синтезе Фишера-Тропша в широком интервале рабочих условий, что предполагает эквивалентность текущих измерений и задержек газа, наблюдаемых в промышленных репрезентативных суспензионных барботажных колоннах Фишера-Тропша.

В качестве жидкости в опытах использовали смесь парафинов C12 и C13, которая при комнатной температуре адекватно приближается по физическим свойствам к жидкой фазе в суспензионном реакторе Фишера-Тропша при рабочих условиях 200°C-230°C. Твердую фазу представляли частицы оксида алюминия размером 50-150 мкм с истинной (скелетной) плотностью 3420 кг/м3 и плотностью частиц 1721 кг/м3, который является типичным носителем для суспензионных катализаторов Фишера-Тропша.

Суспензионные барботажные колонны, как и колонны, применяемые в синтезе Фишера-Тропша, обычно работают в режиме эмульсионного потока. По мере увеличении задержки газа наступает момент, когда непрерывной фазой становится газ, а не суспензия, и происходит переход от режима суспензионной барботажной колонны к режиму реактора с псевдоожиженным газом, в котором суспендируются или переносятся капли суспензии. Steynberg и др. (Steynberg et al., Studies in Surface Science and Catalysis Vol.152, Chapter 2 (2004)) показали, что задержка газа в начале этого фазового перехода составляет примерно 0.65-0.7. Также сообщалось, что при задержке газа примерно 0.8-0.9 происходит трансформация в реактор с движущим слоем, где жидкость выталкивается газом из реактора.

Измерения задержки газа, выполненные в поддержку данного изобретения, включают широкий интервал скоростей газа (до 1 м/с), давлений (1-11 бар) воздуха, эквивалентных давлению синтез-газа более 40 бар в синтезе Фишера-Тропша, и концентрации твердых веществ в суспензии 20-40 об.%. Результаты, представленные на фигурах 1-3, показывают общую тенденцию к увеличению задержки газа при повышении скорости, увеличении давления и уменьшения загрузки твердых веществ. Однако реально определенные задержки газа значительно меньше, чем ожидались на предшествующем уровне техники. При всех изученных здесь условиях задержка газа всегда составляла менее примерно 0.65, что, согласно Steynberg и др. (2004), гораздо ниже, чем в случае начала фазового перехода. Фактически во время всех экспериментов перехода гидродинамического режима не наблюдали.

Опыт 2

Определение массопереноса

Массоперенос измеряли на холодной модельной экспериментальной установке, включающей суспензионную барботажную колонну с внутренним диаметром 14 см, работающую при атмосферном давлении. В качестве жидкости в этих опытах использовали смесь парафинов C12 и C13, которые при комнатной температуре адекватно приближаются по физическим свойствам к жидкой фазе в суспензионном реакторе Фишера-Тропша при рабочих условиях 200°C-230°C. Твердую фазу представляли частицы оксида алюминия, который является типичным носителем для суспензионных катализаторов Фишера-Тропша. Массоперенос измеряли в широком интервале скоростей газа при различных концентрациях твердых веществ. Скорость газа определяют как объемную скорость потока газа при типичной температуре и давлении, деленную на площадь поперечного сечения колонны. Надо было установить поток чистого азота при определенной скорости газа через колонну в течение времени, достаточного, чтобы весь кислород был десорбирован из жидкой фазы. Затем в конкретный момент (определенный как «время нуль» с аббревиатурой t=0) поток азота заменили на поток воздуха с точно такой же скоростью. Затем с помощью двух кислородных датчиков, помещенных в определенных местах внутри колонны, измеряли поглощение кислорода жидкостью. Эти данные были использованы для расчета коэффициента массопереноса при данной скорости газа и данном содержании твердых веществ. Результаты этого исследования приведены на фигуре 4. Хотя даже увеличение содержания твердых веществ до 20 об.% оказало заметное отрицательное воздействие на величину объемного коэффициента массопереноса (kLa), дальнейшее увеличение концентрации твердых веществ до 30 об.% почти не оказало влияния.

Сравнение этих результатов с данными Vandu и др. (2005) и Han (2007) сразу же показывает, что коэффициенты массопереноса, определенные в данном исследовании, существенно выше, чем в случае работ предшествующего уровня техники (см. фигуры 5 и 6). Эти различия особенно выражены в случае комбинации высокой скорости газа и большой загрузки твердых веществ (см. фигуру 6).

Заявители продолжили работу для понимания и объяснения этого расхождения. Заявители обратили внимание на то, что Vandu и др. (2005) предполагали, что в нулевой момент времени (время ступенчатого изменения подачи газа, т.е. t=0) концентрация газовой фазы по колонне была почти равна концентрации в газообразном сырье, поступающем в колонну. Конечно, это предположение не корректно, т.к. необходимо некоторое время для того, чтобы состав газовой фазы в каждой точке колонны стал равным составу подаваемого газообразного сырья. Вследствие этого в работах предшествующего уровня техники движущая сила массопереноса была существенно переоценена, что привело к нереально низким значениям коэффициента массопереноса. Напротив, результаты данного исследования учитывали динамические изменения в составе газовой фазы по всей длине барботажной колонны после переключения потока азота на поток воздуха, что позволило получить более точные значения движущей силы массопереноса и коэффициента массопереноса. Если сделать некорректную интерпретацию данных данного исследования на основе постулатов Vandu и др. (2005), то полученные коэффициенты массопереноса хорошо согласуются с результатами Vandu и др.(2005) (см. фигуру 7). Это показывает, что завышенные по сравнению с предшествующим уровнем техники коэффициенты массопереноса, определенные в данном исследовании, обусловлены не расхождением в самих экспериментальных результатах, а скорее объясняются адекватным и точным набором предположений, используемых для интерпретации данных.

Из приведенного анализа можно сделать вывод, что коэффициенты массопереноса в суспензионных барботажных колоннах больше значений, опубликованных в предшествующих работах, примерно на 50-100%. Такая недооценка коэффициентов массопереноса на предшествующем уровне техники особенно заметна в случае комбинации высокой загрузки твердых веществ с высокой скоростью газа; следовательно, вывод предшествующего уровня техники об ограничениях массопереноса не учитывают возможности достижения высокой объемной производительности реакторов.

Опыт 3

Подтверждение данных на демонстрационном реакторе

Концепция повышенной скорости газа была продемонстрирована для синтеза Фишера-Тропша в суспензионной барботажной колонне с внутренним диаметром 0.77 м. Реактор работал в условиях рецикла для поддержания суммарной конверсии синтез-газа примерно 90%. Во время демонстрационного опыта, который длился больше года, приведенную скорость газа на входе ступенчато повышали от примерно 0.4 м/с до примерно 0.7 м/с. Одновременно увеличивали загрузку катализатора в реактор для поддержания повышенной скорости реакции, необходимой для достижения нужной конверсии.

В тестовом опыте использовали промотированный платиной кобальтовый катализатор на носителе из оксида алюминия, модифицированного оксидом кремния. Катализатор готовили согласно указаниям по способу пропитки в патенте США 5733839, но с использованием носителя, модифицированного оксидом кремния. В целом реактор работал стабильно без неожиданных отклонений от нормальной работы. Это показывает, что задержка газа не была избыточной в соответствии с приведенными выводами холодной модели, но в противоречии с ожиданиями предшествующего уровня техники.

Результаты теста приведены в таблице 2 и на фигуре 8. Первая точка (при приведенной скорости газа на входе 0.39 м/с), соответствующая концу интервала, проиллюстрирована реальными примерами из предшествующего опыта, например, примером, предложенным в WO 2005/107935. Ясно, что объемная производительность реактора линейно увеличивается выше скорости газа 0.4 м/с в отличие от выводов предшествующего уровня (например, США 6914082) о падении объемной производительности реактора в интервале 0.4-0.6 м/с. Это также показывает, что задержка газа не была чрезмерной для работы суспензионной барботажной колонны при скоростях газа выше 0.5 м/с.Более того, очевидно, что коэффициент массопереноса был достаточно большим, чтобы поддерживать высокие скорости реакции, необходимые для сохранения конверсии на запланированном уровне, т.е. реакционная система не становилась диффузионно контролируемой. Поскольку объем реактора является постоянным фактором во время тестирования, понятно, что мощность одного реактора увеличивается в точно такой же степени, что и производительность на единицу объема реактора, т.е. производительность реактора также линейно возрастает с увеличением скорости газа.

На фигуре 9 номер 10 обычно обозначает установку синтеза углеводородов Фишера-Тропша.

Установка 10 включает вертикальный цилиндрический суспензионный реактор синтеза углеводородов по Фишеру-Тропшу или барботажную колонну 12 с придонным вводом газообразных реагентов 14, который ведет к распределителю газа (не показан) внутри реактора 12 и выпуску газообразных компонентов 16, идущему из верхней части реактора 12. Жидкие продукты 18 отводят из реактора 12 на любом удобном уровне.

Реактор 12 включает первый опускной участок, обычно обозначаемый номером 20. Опускной участок 20 включает перепускную трубку, обычно обозначаемую номером 22. Перепускная трубка 22 включает цилиндрическую транспортную секцию 24 сравнительно малого диаметра, развальцованный наружу связующий элемент 26 на верхнем конце транспортной секции 24 и секцию откачки 28 большего диаметра, нижний конец которой соединен со связующим элементом 26. Таким образом, через верхний конец секции откачки 28 осуществляют ввод суспензии 40, в то время как нижний конец транспортной секции 24 является местом отвода суспензии 42. На опускном участке 20 находятся также охлаждающие трубки 29.

Реактор 12 также включает второй опускной участок, обычно обозначаемый номером 32. Опускной участок 32 включает перепускную трубку, обычно обозначаемую номером 32. Перепускная трубка 32 также включает транспортную секцию 34 сравнительно небольшого диаметра, развальцованный наружу связующий компонент элемент 36 на верхнем конце транспортной секции 34 и секцию откачки 38 сравнительно большого диаметра на верхнем конце транспортной секции 34. Таким образом, нижний конец секции откачки 38 соединен со связующим элементом 36. Верхний конец секции откачки 38 служит для ввода суспензии, в то время как через нижний конец транспортной секции 34 отводят суспензию. На опускном участке 30 находятся также охлаждающие трубки 39.

Нижний конец перепускной трубки 32 отстоит с вертикальным зазором от верхнего конца перепускной трубки 22. При этом перепускная трубка 32 не находится на одной оси с перепускной трубкой 22. Другими словам, перепускная трубка 32 образует уступ с трубкой 22, если посмотреть на реактор 12 в плане.

Установка 10 также включает установку разделения 54, связанную потоком с отводом газообразных компонентов 16, и компрессор 56, который связан потоком с установкой разделения 54. Линия потока газа рецикла 58 ведет от компрессора 56 для объединения с линией подачи сырья 59, ведущей к впуску сырья 14. Линия жидкого продукта 60 ведет от установки разделения 54, а линия хвостового газа 62 устанавливает поточную связь между установкой разделения 54 и компрессором 56. Линия отвода хвостового газа 64 отходит от линии газа рецикла 58 и далее линия жидкого продукта 61 ведет от точки вывода продукта в жидкой фазе 18.

На практике реактор 12 имеет зону суспензионного слоя, включающую суспензионный слой 70, содержащей по меньшей мере 20 об.% частиц нанесенного кобальтового катализатора синтеза углеводородов, суспендированного в жидкой фазе. Суспензионный слой 70 имеет верхнюю поверхность 72 на обычном уровне выше второго опускного участка 30, в котором над слоем суспензии 70 находится верхняя часть реактора 74.

На практике сырье из газообразных реагентов или свежий синтез-газ, содержащий в основном монооксид углерода и водород в качестве газообразных реагентов, подают через дно реактора 12 по линии подачи сырья 59 и через ввод газообразных реагентов 14, причем газ обычно равномерно распределяется через рассекатель или плиту с отверстиям (не показаны) внутри реактора 12. Одновременно поток газа рецикла (обычно охлажденный), содержащий обычно водород, монооксид углерода, метан и диоксид углерода, возвращают в реактор 12 по линии потока газа рецикла 58.

Газообразные реагенты, содержащие свежий синтез-газ и газ рецикла, проходят вверх через суспензионный слой 70. По мере того, как синтез-газ барботирует через суспензионный слой 70, газообразные реагенты вступают в каталитическую реакции с образованием жидкого продукта, который образует часть слоя суспензии 70. Время от времени или постоянно жидкую фазу, содержащую жидкий продукт, отбирают через выход жидкой фазы продукта 18 и по линии жидкого продукта 61, причем частицы катализатора отделяют от жидкого продукта в подходящей внутренней или внешней системе разделения, например, с помощью фильтров (не показаны). Если система разделения находится вне реактора, то предлагается дополнительная система (не показана) для возврата отделенных частиц катализатора в реактор.

Сырье из газообразных реагентов (свежий синтез-газ) и газ рецикла подают через дно реактора 12 со скоростью, достаточной для перемешивания и суспендирования всех частиц катализатора в системе без их оседания. Скорость газового потока подбирают в зависимости от концентрации суспензии, плотности катализатора, плотности среды для суспендирования и вязкости, а также размера используемых частиц. Однако согласно данному изобретению, скорость газового потока подбирают таким образом, чтобы газы проходили наверх через суспензионный слой 70 при приведенной скорости газа на входе по меньшей мере 0.5 м/с в придонном участке реактора 12, где газ попадает в суспензионный слой 70.

Часть суспензии непрерывно проходит через перепускные трубки 32 и 22, с тем чтобы частицы катализатора равномерно распределились в суспензионном слое 70 и было также обеспечено равномерное распределение тепла по суспензионному слою 70.

Реактор 12 работает таким образом, что суспензионный слой 70 находится в режиме гетерогенного или эмульсионного потока и содержит как разбавленную фазу, состоящую из быстро поднимающихся более крупных пузырьков газообразных реагентов и газообразного продукта, которые проходят через суспензионный слой 70 строго в поршневом режиме, так и плотную фазу, которая содержит жидкий продукт, частицы твердого катализатора и захваченные мелкие пузырьки газообразных реагентов и газообразного продукта, которые подвергаются обратному перемешиванию.

Бойлерная вода как среда непрямого теплообмена или теплопереноса циркулирует через охлаждающие трубки 29 и 39. Тепло переносится от суспензионного слоя 70 к бойлерной воде с образованием смеси водяного пара и воды.

Фракцию легких углеводородов типа C19 и ниже отводят из реактора 12 через выпуск газообразных компонентов 16 и направляют на установку разделения 54. Обычно установка разделения 54 включает ряд холодильников и парожидкостной сепаратор, а также может необязательно включать дополнительные холодильники и сепараторы и, вероятно, также установку холодного разделения для отделения жидкофазных легких углеводородов, воды и необязательно диоксида углерода от остальных газообразных компонентов. Можно использовать другую аппаратуру разделения, такую как мембранные установки, адсорбционные установки с переключением давления и/или установки для селективного удаления диоксида углерода и метана. Отделенные газы, содержащие водород, монооксид углерода и другие газы, компримируют и возвращают с помощью компрессора 56 с образованием потока газа рецикла в линии потока газа рецикла 58. Поток хвостового газа отводят с помощью линии хвостового газа 64, чтобы избежать накопления инертных газов в реакторе 12. Сконденсированные жидкие углеводороды и воду реакции отводят из установки разделения 54 по линии потока 60 для дальнейшей обработки.

В предпочтительном варианте данного изобретения поток газа рецикла 58 подают в суспензионный слой 70 по линии потока газа рецикла 58 и через впуск 14 при объемном соотношении потока газа рецикла в линии 58 и потока газообразных реагентов, поступающих по линии подачи газообразных реагентов 59, по меньшей мере 0.4. Таким образом, в способе 10 использована стадия многопроходного синтеза углеводородов, описанная для реактора 12, при сравнительно большом коэффициента рециркуляции.

Реакционный сосуд 12 обычно поддерживают при рабочем давлении между примерно 10 бар и примерно 50 бар, более типично между примерно 20 бар и примерно 30 бар, и рабочей температуре 160°C-280°C, обычно примерно 200°C-260°C, например, 200°C-230°C. Выбор рабочих значений давления и температуры зависит от природы и распределения целевых газообразных и жидких продуктов и типа катализатора. Естественно, реакционный сосуд 12 предлагают также снабжать подходящими устройствами для регулирования температуры, такими как охлаждающие трубки 29, 39, для регулирования температуры реакции, а также подходящими устройствами для регулирования давления, такими как один или несколько кранов регулировки давления (не показаны).

В реакционном сосуде 12 по мере прохождения синтез-газа через суспензионный слой 70 монооксид углерода и водород вступают в реакции с образованием набора продуктов по известным реакциям Фишера-Тропша. Некоторые из этих продуктов являются газообразными в рабочих условиях реактора 12, как показано выше, и их отводят в виде газообразных компонентов через выпуск газообразных компонентов 16, как также показано выше. В рабочих условиях реактора 12 некоторые из жидких продуктов, например, воски, являются жидкими и служат суспензионной средой для частиц катализаторов, как также рассмотрено выше.

Несмотря на четкое предубеждение, сложившееся на предшествующем уровне техники, Заявители неожиданно установили, что производительность единицы объема реактора в случае суспензионной барботажной колонны можно повысить благодаря комбинации высокой приведенной скорости газа на входе, высокой загрузки твердых частиц и высокого давления. Заявители также нашли, что при такой комбинации условий можно достичь существенно повышенной производительности единичного реактора по сравнению с ожидаемой величиной на основе выводов предшествующего уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ПРОДУКТА ИЗ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ГАЗООБРАЗНОГО РЕАГЕНТА В СУСПЕНЗИОННОМ СЛОЕ | 2012 |

|

RU2583457C2 |

| СИНТЕЗ ФИШЕРА-ТРОПША | 2015 |

|

RU2670756C9 |

| СТРУКТУРА КАТАЛИЗАТОРА | 2005 |

|

RU2381062C2 |

| КАТАЛИТИЧЕСКИЕ СИСТЕМЫ, ИСПОЛЬЗУЕМЫЕ В СИНТЕЗЕ ФИШЕРА-ТРОПША, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2412926C2 |

| СУСПЕНЗИОННЫЙ АППАРАТ | 2011 |

|

RU2566406C2 |

| ПРОЦЕСС ФИШЕРА-ТРОПША С МНОГОСТАДИЙНЫМ БАРБОТАЖНЫМ КОЛОННЫМ РЕАКТОРОМ | 1997 |

|

RU2178443C2 |

| СПОСОБ ОСТАНОВКИ РАБОТАЮЩЕЙ ТРЕХФАЗНОЙ БАРБОТАЖНОЙ РЕАКТОРНОЙ КОЛОННЫ СУСПЕНЗИОННОГО ТИПА | 2014 |

|

RU2663166C1 |

| РЕАЛИЗАЦИЯ СПОСОБОВ С ПРИМЕНЕНИЕМ КАТАЛИЗАТОРА, КОТОРЫЙ ИНАКТИВИРУЕТСЯ ВО ВРЕМЕНИ | 2011 |

|

RU2571121C2 |

| СПОСОБ, ПРОВОДИМЫЙ В РЕАКТОРЕ С БАРБОТАЖНОЙ КОЛОННОЙ С ПРОДУВНОЙ ТРУБОЙ, И СПОСОБ РЕГЕНЕРАЦИИ СОДЕРЖАЩЕГОСЯ В НЕМ КАТАЛИЗАТОРА | 1998 |

|

RU2198868C2 |

| ФИЛЬТРУЮЩАЯ СИСТЕМА С ФИЛЬТРУЮЩИМ УСТРОЙСТВОМ, ВТЯГИВАЮЩИМСЯ В КОЖУХ | 2005 |

|

RU2363532C2 |

Изобретение относится к способу получения продукта из газообразного реагента в суспензии. Способ включает подачу газообразного реагента в качестве газообразного сырья или части газообразного сырья при приведенной скорости газа на входе по меньшей мере 0.5 м/с в сосуд, содержащий расширенный суспензионный слой твердых частиц катализатора, суспендированных в суспензионной жидкости, так что газообразный реагент может барботировать наверх через суспензионный слой, причем суспензионный слой содержит загрузку катализатора, составляющую по меньшей мере 20 об.% от откачанной суспензии, каталитическую реакцию газообразного реагента при давлении выше атмосферного по мере того, как пузырьки газообразного реагента барботируют наверх через суспензионный слой с образованием продукта, и отвод из сосуда продукта и непрореагировавшего газообразного реагента. Изобретение обеспечивает высокую производительность. 9 з.п. ф-лы, 9 ил., 2 табл.

1. Способ получения по меньшей мере одного продукта из по меньшей мере одного газообразного реагента, включающий

подачу указанного по меньшей мере одного газообразного реагента в качестве газообразного сырья или части газообразного сырья при приведенной скорости газа на входе по меньшей мере 0.5 м/с в сосуд, содержащий расширенный суспензионный слой твердых частиц катализатора, суспендированных в суспензионной жидкости, так что газообразный реагент может барботировать наверх через суспензионный слой, причем суспензионный слой содержит загрузку катализатора, составляющую по меньшей мере 20 об.% от откачанной суспензии;

каталитическую реакцию по меньшей мере одного газообразного реагента при давлении выше атмосферного по мере того, как пузырьки газообразного реагента барботируют наверх через суспензионный слой с образованием по меньшей мере одного продукта; и

отвод из сосуда указанного по меньшей мере одного продукта и любого непрореагировавшего газообразного реагента.

2. Способ по п. 1, в котором газообразное сырье включает по меньшей мере СО и H2 в качестве газообразных реагентов и в котором газообразное сырье подают в суспензионный слой для получения жидких и газообразных углеводородов, причем катализатор является катализатором синтеза углеводородов.

3. Способ по п. 2, в котором объемная производительность процесса (выход продукта в единицу времени на единицу объема) составляет больше 1 500 кг суммарных углеводородов/(м3 газа в расширенном слое суспензии в сутки).

4. Способ по п. 2, в котором катализатор представляет собой кобальтовый катализатор и который работает при конверсии синтез-газа за один проход по меньшей мере 40 мол.%.

5. Способ по п. 1, в котором загрузка катализатора составляет по меньшей мере 30 об.% от откачанной суспензии.

6. Способ по п. 5, в котором загрузка катализатора составляет по меньшей мере 35 об.% от откачанной суспензии.

7. Способ по п. 1, в котором приведенная скорость газа на входе составляет по меньшей мере 0.6 м/с.

8. Способ по п. 7, в котором приведенная скорость газа на входе составляет по меньшей мере 0.7 м/с.

9. Способ по п. 8, котором приведенная скорость газа на входе составляет по меньшей мере 0.85 м/с.

10. Способ по п. 1, в котором расширенный суспензионный слой имеет высоту менее 40 м и диаметр по меньшей мере 6 м.

| US 5252613 A, 12.10.1993 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Установка для промывки щепы | 1973 |

|

SU450861A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ СИНТЕЗ-ГАЗА И КАТАЛИЗАТОРЫ ДЛЯ НЕГО | 1999 |

|

RU2226127C2 |

Авторы

Даты

2016-01-20—Публикация

2012-05-30—Подача