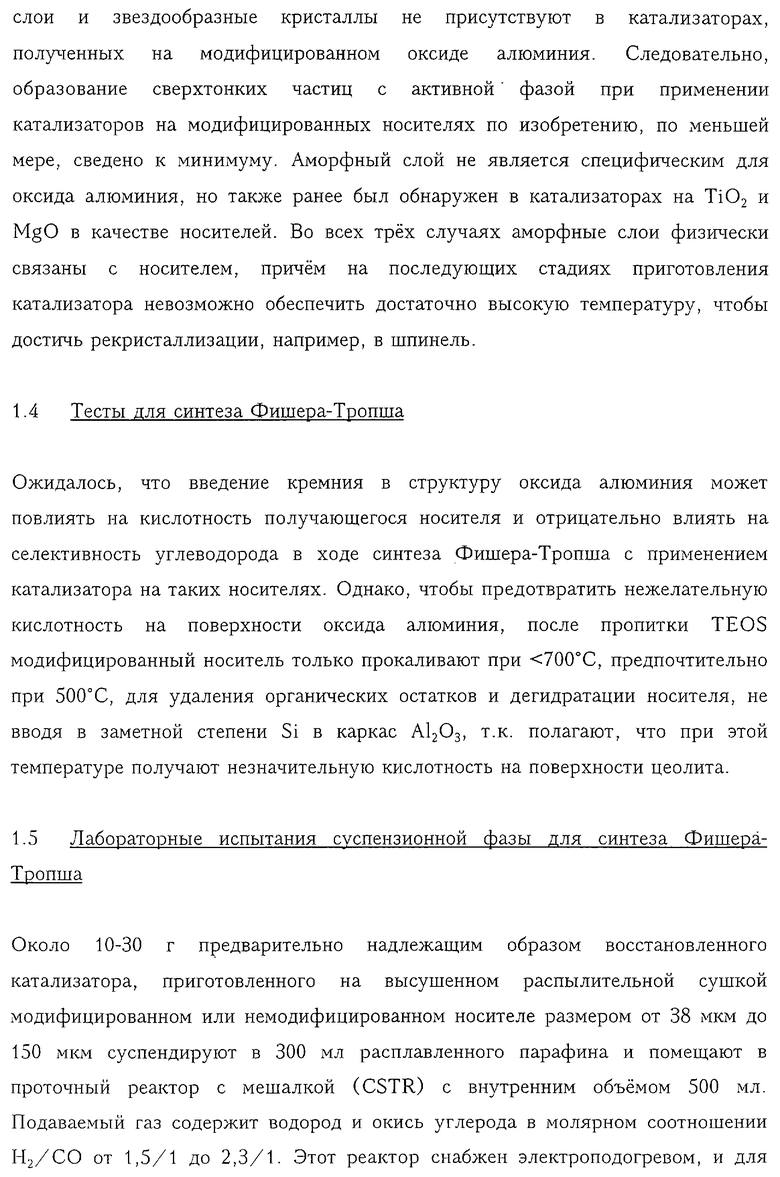

Изобретение относится к получению углеводородов из синтез-газа. Предложены варианты способа обработки носителя катализатора. Способ заключается во введении на поверхность или внутрь необработанного носителя катализатора, частично растворимого в кислом водном растворе и/или нейтральном водном растворе, Si, Zr, Cu, Zn, Mn, Ba, Co, Ni и/или La в качестве модифицирующего компонента. Модифицирующий компонент способен при наличии его в и/или на носителе катализатора подавлять растворение носителя катализатора в кислом водном растворе и/или нейтральном водном растворе, при этом образуется защищенный модифицированный носитель катализатора, менее растворимый или более инертный в кислом водном и/или нейтральном водном растворе, чем необработанный носитель катализатора. Описан защищенный модифицированный носитель катализатора. Описаны способ получения катализатора на защищенном носителе, катализатор на защищенном модифицированном носителе и способ получения углеводородов из синтез-газа. Технический результат - получен носитель катализатора конверсии синтез-газа, более инертный или менее растворимый в кислом водном и/или нейтральном водном растворе. 3 с. и 14 з.п. ф-лы, 4 табл., 12 ил.

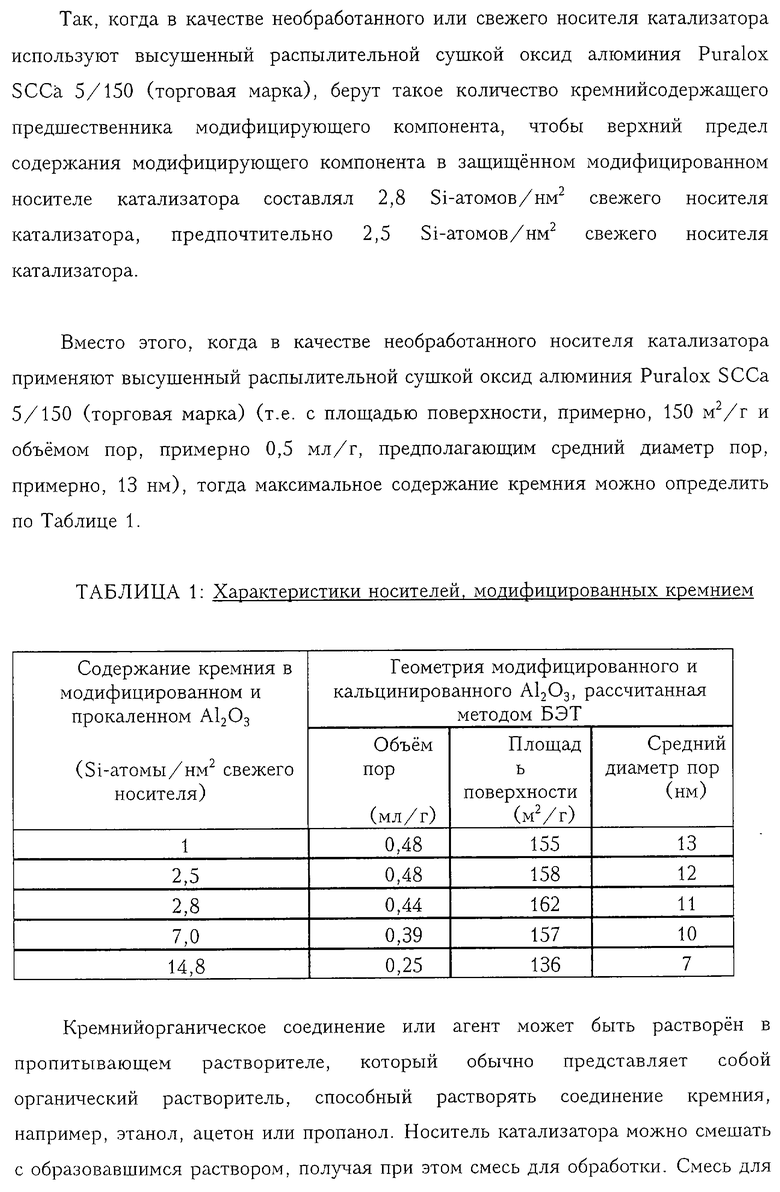

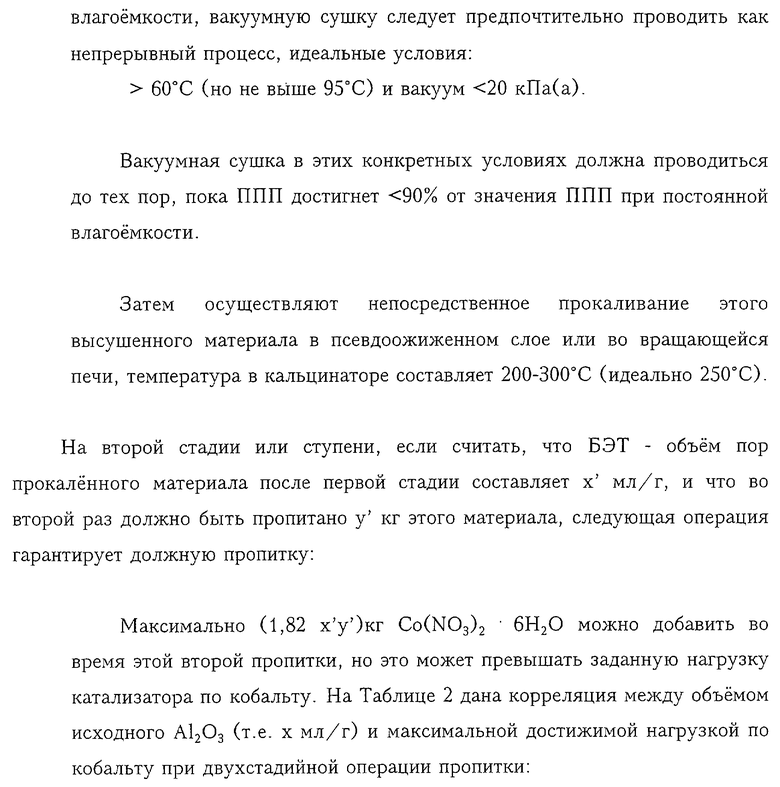

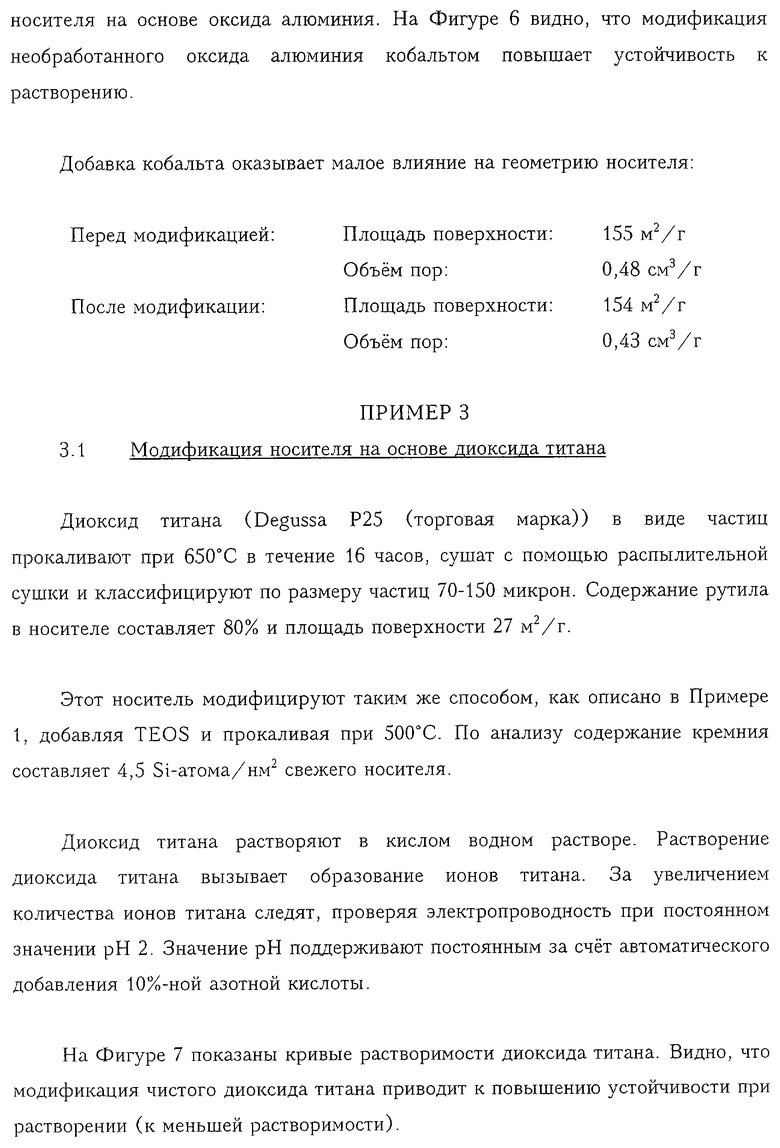

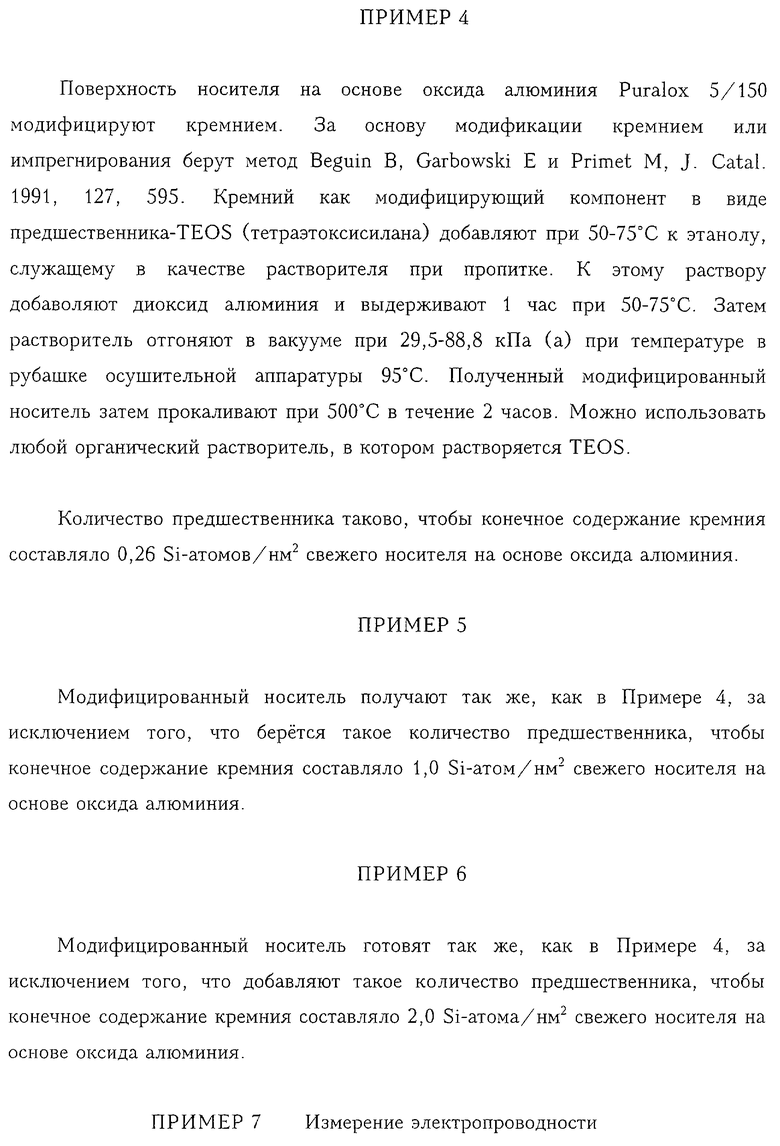

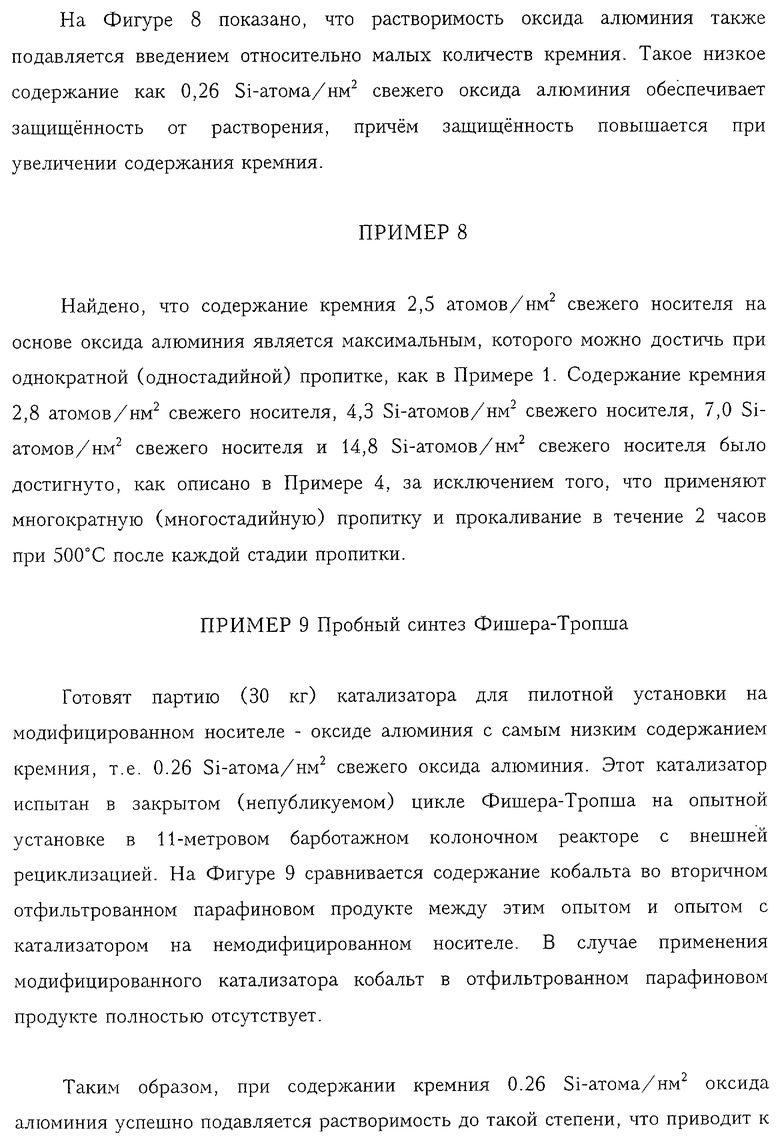

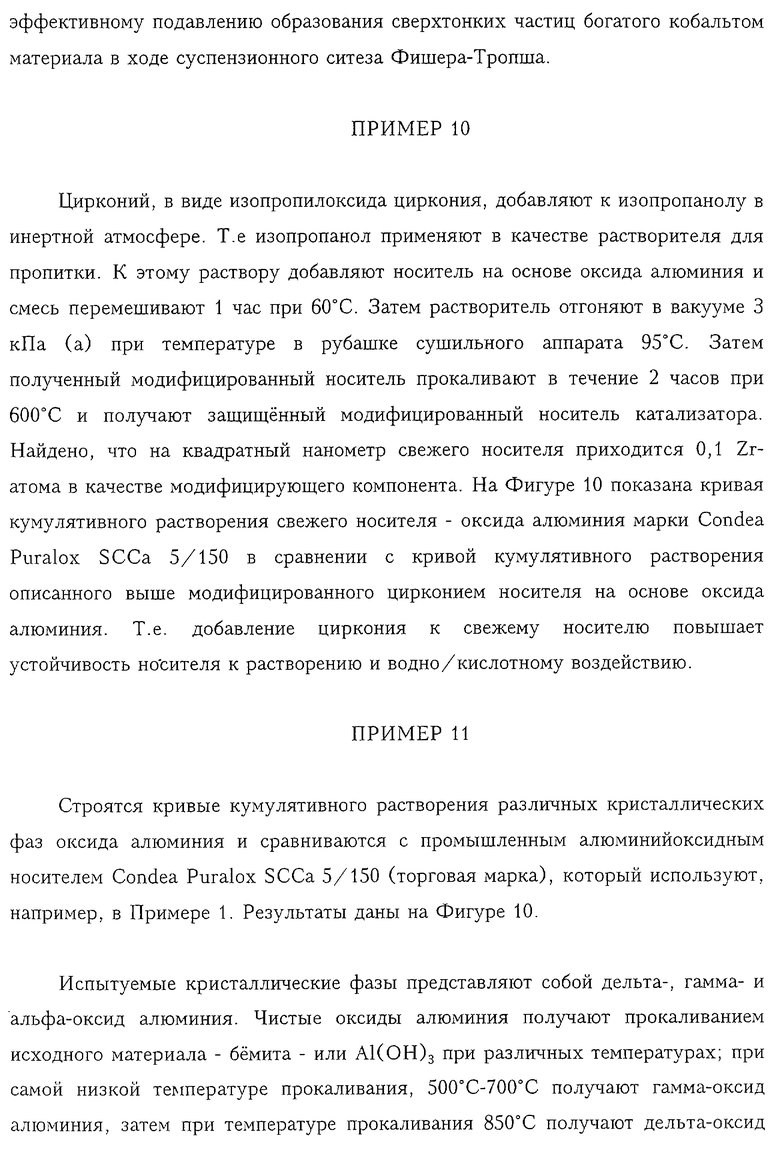

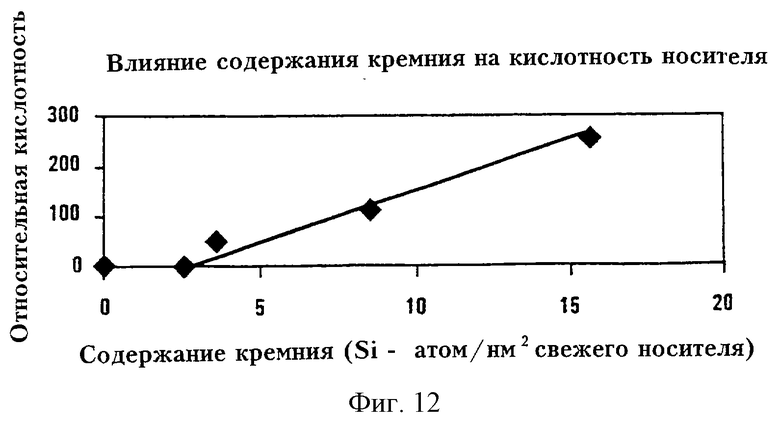

1. Способ обработки носителя катализатора в процессе формирования катализатора, предусматривающем проведение пропитки в нейтральных или кислых условиях, заключающийся во введении на и/или в необработанные частицы носителя катализатора, выбранного из группы, в которую входят Al2О3, диоксид титана (TiO2) и оксид магния (MgO), модифицирующего компонента, выбранного из группы, в которую входят Si, Zr, Cu, Zn, Mn, Ba, Co, Ni и La, и прокаливании носителя катализатора, содержащего модифицирующий компонент, для разложения органических групп или формирования структур шпинели в носителе, при температуре от 400 до 800°С и в течение периода времени от 1 мин до 4 ч, с получением при этом защищенного модифицированного носителя катализатора, менее растворимого или более инертного в кислом водном растворе и/или в нейтральном водном растворе, чем необработанный носитель катализатора, причем модифицирующий компонент находится в частицах модифицированного носителя катализатора, на их поверхности, и химически связан с поверхностью частиц, при этом в случае, когда модифицирующий компонент содержит Со или Zr, температура прокаливания лежит в диапазоне от 600 до 800°С.2. Способ по п.1, отличающийся тем, что введение модифицирующего компонента на и/или в носитель катализатора включает контактирование предшественника модифицирующего компонента с носителем катализатора.3. Способ по п.2, отличающийся тем, что контактирование предшественника с носителем катализатора заключается в растворении предшественника в пропиточном растворе, добавлении частиц носителя катализатора к полученному раствору с образованием обрабатываемой смеси, выдерживании обрабатываемой смеси при температуре, близкой к температуре кипения, и при давлении, примерно равном атмосферному, от 1 мин до 20 ч; и удалении избытка растворителя или раствора в вакууме от 1 до 100 кПа.4. Способ по п.3, отличающийся тем, что предшественник модифицирующего компонента представляет собой предшественник кремния, при этом необработанным носителем катализатора является Аl2О3, и предшественник берут в таких количествах, что содержание кремния в получающемся защищенном модифицированном носителе катализатора составляет, по меньшей мере, 0,06 Si-атомов/нм2 необработанного или свежего носителя.5. Способ по п.4, отличающийся тем, что необработанный носитель представляет собой высушенный распылительной сушкой Аl2О3, и предшественник берется в таких количествах, чтобы содержание кремния в полученном в результате защищенном модифицированном носителе катализатора было не более 2,8 Si-атомов/нм2 свежего носителя катализатора.6. Способ по п.3, отличающийся тем, что в качестве предшественника модифицирующего компонента используют неорганическое соединение кобальта, при этом модифицирующим компонентом является кобальт.7. Способ по п.3, отличающийся тем, что в качестве предшественника модифицирующего компонента используют цирконийорганическое соединение, при этом модифицирующим компонентом является цирконий.8. Способ обработки носителя катализатора в процессе формирования катализатора, предусматривающем проведение пропитки в нейтральных или кислых условиях, заключающийся в смешении частиц необработанного носителя катализатора, выбранного из группы, в которую входят Аl2О3, диоксид титана (TiO2) и оксид магния (MgO), с раствором предшественника модифицирующего компонента, выбранного из группы, в которую входят Si, Zr, Cu, Zn, Mn, Ba, Со, Ni и La в растворителе для пропитки с образованием обрабатываемой смеси, выдерживании обрабатываемой смеси при температуре, близкой температуре кипения растворителя для пропитки от 1 мин до 20 ч и удалении избытка растворителя или раствора в вакууме от 1 до 100 кПа и прокаливании катализатора для разложения органических групп или формирования структур шпинели в носителе при температуре от 400 до 800°С в течение периода времени от 1 мин до 4 ч с получением модифицированного носителя катализатора, содержащего модифицирующий компонент, растворимого или более инертного в кислом водном растворе и/или нейтральном водном растворе, чем необработанный носитель катализатора, причем модифицирующий компонент находится в частицах модифицированного носителя катализатора на их поверхности и химически связан с поверхностью частиц, при этом в случае, когда модифицирующий компонент содержит Со или Zr, температура прокаливания лежит в диапазоне от 600 до 800°С.9. Способ по п.8, отличающийся тем, что предшественник модифицирующего компонента представляет собой предшественник кремния, при этом необработанным носителем катализатора является Аl2О3 и предшественник берут в таких количествах, что содержание кремния в получающемся защищенном модифицированном носителе катализатора составляет, по меньшей мере, 0,06 Si-атомов/нм2 необработанного или свежего носителя.10. Способ по п.9, отличающийся тем, что необработанный носитель представляет собой высушенный распылительной сушкой Аl2О3, и предшественник берется в таких количествах, чтобы содержание кремния в полученном в результате защищенном модифицированном носителе катализатора было не более 2,8 Si-атомов/нм2 свежего носителя катализатора.11. Способ по п.8, отличающийся тем, что в качестве предшественника модифицирующего компонента используют неорганическое соединение кобальта, при этом модифицирующим компонентом является кобальт.12. Способ по п.8, отличающийся тем, что в качестве предшественника модифицирующего компонента используют цирконийорганическое соединение, при этом модифицирующим компонентом является цирконий.13. Способ получения катализатора, заключающийся в смешении защищенного модифицированного носителя катализатора, полученного способом по п.1 или 8, с водным раствором активного компонента катализатора или его предшественника с образованием суспензии и пропитке защищенного модифицированного носителя катализатора активным компонентом катализатора или его предшественником с образованием катализатора.14. Способ по п.13, отличающийся тем, что предшественником активного компонента катализатора является нитрат кобальта, при этом активным компонентом катализатора внутри и на поверхности катализатора является кобальт.15. Способ по п.14, отличающийся тем, что смешение защищенного модифицированного носителя катализатора и водного раствора активного компонента катализатора или его предшественника и пропитка включают выдерживание суспензии носителя катализатора или подложки, воды и активного компонента катализатора при пониженном давлении, высушивание получающегося пропитанного носителя при пониженном давлении, прокаливание высушенного пропитанного носителя с получением при этом катализатора в невосстановленной форме и промывание невосстановленного катализатора водой.16. Способ по п.14, отличающийся тем, что носителем является Аl2О3, при этом осуществляют двухстадийную суспензионную пропитку кобальтом и прокаливание предшественника активного компонента катализатора, при котором на первой стадии (1,82ху) кг Со(NO3)2·6Н2О, где x означает вычисленный методом Б.Э.Т. объем пор оксида алюминия, мл/г, а у означает общую массу пропитываемого носителя, кг, растворяют в достаточном объеме дистиллированной воды так, чтобы конечный объем раствора намного превышал ху, этот раствор нагревают до температуры от 60 до 95°С; к этому раствору добавляют общее количество у, кг, носителя при атомосферном давлении и постоянном перемешивании смеси; при постепенно увеличивающемся вакууме, постоянном перемешивании и при температуре между 60 и 95°С потери при прокаливании (П.П.П.) содержимого суспензии уменьшаются в течение 3 или более часов, от >(136,4х)/(1+1,86х) мас.% до состояния постоянной влагоемкости, при этом потери при прокаливании (П.П.П.) определяют как мас.% от потери, наблюдаемой при полном прокаливании или полном разложении до Со3О4/Al2О3 в состоянии постоянной влагоемкости (П.П.П. (136,4х)/(1+1,86х)) доводят вакуум до <20 кПа при гарантии, что температура при постоянном перемешивании не упадет ниже 60°С; при достижении состояния постоянной влагоемкости вакуумную сушку осуществляют непрерывным способом при следующих условиях; температура >60°С, но не выше 95°С и вакуум <20 кПа, вакуумную сушку в этих условиях ведут до тех пор, пока не достигнут величины П.П.П. <90% значения П.П.П. при постоянной влагоемкости, затем осуществляют непосредственное прокаливание этого высушенного материала при 200-300°С, затем на второй стадии, считая, что Б.Э.Т. - объем пор материала первой стадии, равен x′, мл/г, и что у′, кг, этого материала нужно пропитать во второй раз, максимально (1,82х′у′) кг Со(NO3)2·6Н2О, где x' обозначает Б.Э.Т. объем пор прокаленного материала первой стадии, мл/г, а у′ обозначает общую массу подлежащего пропитке прокаленного материала первой стадии, кг, используют на этой, второй, стадии пропитки, и его растворяют в достаточном количестве дистиллированной воды так, чтобы конечный объем раствора составлял >х'у' л; этот раствор нагревают до температуры между 60 и 95°С; к нему при атмосферном давлении и постоянном перемешивании суспензии добавляют конечное количество у′, кг, прокаленного материала первой стадии; при постепенном увеличении вакуума, постоянном перемешивании и при температуре 60-95°С П.П.П. содержимое суспензии уменьшается через 3 или более часов до состояния постоянной влагоемкости; на стадии постоянной влагоемкости включают вакуум <20 кПа при одновременной гарантии, что температура не упадет при постоянном перемешивании ниже 60°С; по достижении стадии постоянной влагоемкости вакуумную сушку проводят в непрерывном режиме в условиях: температура >60°С, но не выше 95°С, и вакуум <20 кПа, вакуумную сушку в этих специфических условиях ведут до тех пор, пока П.П.П. не достигнет величины <90% от величины П.П.П. при постоянной влагоемкости; затем осуществляют непосредственное прокаливание этого высушенного материала при 200-300°С.17. Способ по п.16, отличающийся тем, что при проведении одной либо обеих стадий суспензионной пропитки кобальтом добавляют растворимую в воде соль - предшественник Pt или Pd, в качестве добавки, способной повысить восстановительную способность активного компонента, причем соотношение масс этой добавки к кобальту находится в пределах от 0,01:100 до 0,3:100.