Изобретение относится к кабельной промышленности, а именно к способам получения электроизоляционной композиции, предназначенной для изоляции и оболочек кабелей и проводов, характеризующихся пониженным выделением дыма при горении.

Известен способ нанесения на неорганические наполнители различных гидрофобных продуктов, например насыщенных или ненасыщенных жирными кислотами или их солями, в частности олеиновой кислотой или стеариновой кислотой, или соответствующими олеатами или стеаратами, или органосиланами или титанатами [1. Сироткина Е.Е., Митюшкин С.Ю., Борило А.В. Полипропилен и тальконаполненные композиции на его основе // Пластические массы. 1997. - №2. - С. 27-31].

Недостатком способа является образование слоя покрытия с неудовлетворительным внешним видом, который имеет тусклую, шероховатую поверхность. Наблюдается образование пор внутри огнезащитного слоя, что приводит к последующему ухудшению механических свойств этого покрытия.

Наиболее близким является способ приготовления огнезащитной композиции, заключающийся в смешивании полимерной основы с неорганическим наполнителем при нагревании при заданной температуре и в течение заданного времени с целью уменьшения влажности, содержащейся в огнезащитном наполнителе, а затем добавление дегидратирующего агента к смеси, который способствует поглощению воды. [RU 2237078 С2, МПК 7 С09К 21/02, C08J 3/20, C08L 23/08, Н01В 7/295 С09К 21/02, C08J 3/20, опубл. 27.09.2004].

В качестве дегидратирующего агента используют оксид кальция, хлорид кальция, безводную окись алюминия, цеолиты, сульфат магния, оксид магния, оксид бария или их смесей. Этот дегидратирующий агент может быть добавлен к огнезащитной композиции во время стадии смешивания (приготовления смеси) или непосредственно перед введением в экструдер.

Дегидратирующий агент оказывает свое действие путем поглощения воды, присутствующей в огнезащитном наполнителе, которая выделяется во время нагрева композиции на стадии экструдирования.

Механизм адсорбции предпочтительно относится к необратимому типу или дегидратирующий агент может адсорбировать воду обратимо, но с низкой скоростью высвобождения влаги при температуре экструдирования, с тем, чтобы обеспечить, по

существу, отсутствие воды в парообразном состоянии во время стадии экструдирования. Такая работа предотвращает образование пор внутри огнезащитного покрытия и/или появление шероховатостей на его поверхности. Количество высвобожденной воды увеличивается с повышением температуры экструдирования, в результате чего преимущества, происходящие от присутствия дегидратирующих агентов, становятся особенно очевидными тогда, когда используются относительно высокие температуры экструдирования, как правило, выше 180°C, предпочтительно выше 200°C. Однако известный способ имеет следующие недостатки:

1. Введение дегидратирующего агента ведет к дополнительным затратам (расходам) реагентов и может ухудшать физико-механические свойства композиции.

2. Усложнение способа получения полимерной композиции за счет добавления дегидратирующего агента.

Задачей изобретения является создание способа получения однородной электроизоляционной композиции, исключающей неравномерное перемешивание полимера и наполнителя за счет гидрофильной поверхности наполнителя.

Поставленная задача достигается тем, что в предложенном способе получения электроизоляционной композиции осуществляют смешение полиолефина - полиэтилена высокого давления с неорганическим наполнителем. Все компоненты с полярной поверхностью предварительно высушивают при температуре 105°C до абсолютно сухого состояния.

В качестве наполнителя используют микрокальцит, обладающий в естественных условиях полярной поверхностью. Поверхность полимерных веществ (полиолефинов) является аполярной, поэтому в процессе смешения этих компонентов возникает проблема равномерного распределения порошкообразного наполнителя в полимерной матрице, что приводит к ухудшению физико-механических свойств композиции.

Кроме наполнителей в полимерную композицию вводят стабилизаторы, предотвращающие или замедляющие термоокислительную и фотоокислительную деструкцию, позволяющие предотвратить старение полимерных материалов и продлить срок их службы. В качестве стабилизаторов использовались ричнокс 1010 и стеарат кальция при следующем соотношении компонентов, масс. %:

Ричнокс 1010 (Richnox 1010), (тетракис [метилен-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат]метан). Молекулярная масса 1178 г/моль. Порошок белого цвета с плотностью 1015 г/см3. Интервал температуры плавления 110-125°C. Растворимость в воде <1·10-4 г/л (при 20°C). Хорошо растворим в ацетоне, этилацетате. Применяется для стабилизации полиолефинов, таких как полиэтилен, полипропилен, полибутен, а также для полиацеталей, полиамидов и полиуретанов.

Стеарат кальция - (С17Н35СОО)2Са. Белый порошок с температурой плавления 175°C и плотностью 1,035 г/см3. Растворяется в бензоле, толуоле и других неполярных растворителях. Не растворяется в воде.

Так как поверхность ричнокса и стеарата кальция является аполярной, то эти порошки хорошо смешиваются с расплавленным полиолефином.

Основным компонентом, обладающим полярными свойствами, является наполнитель - микрокальцит.

Количество влаги, адсорбированной на поверхности полярных частиц наполнителя, зависит не только от физических свойств частиц (размер частиц, краевой угол смачивания, адсорбционные свойства и пр.), но и от влажности окружающей среды. Чем больше влажность воздуха, тем большее количество влаги адсорбируется на полярной поверхности, и тем самым большее количество воды вносится в полимерную матрицу.

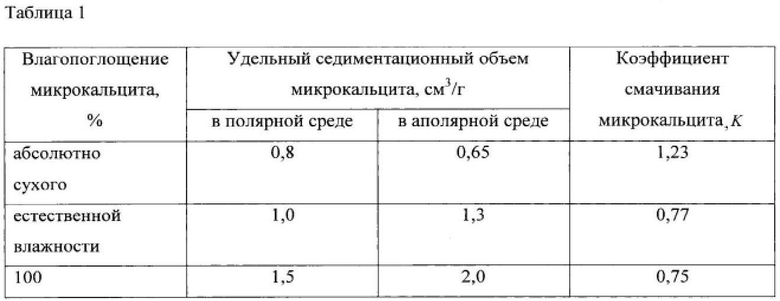

Заявитель предлагает перед смешиванием высушить наполнитель до абсолютно сухого состояния, после чего поверхность наполнителя становится аполярной. Это было проверено экспериментально по удельным седиментационным объемам порошка в жидкостях различной полярности. При этом влажность наполнителя варьировалась от абсолютно сухого до предельного насыщения при 100% влажности воздуха. Навески порошкообразного наполнителя в количестве 1 г помещают в пробирки и заливают полярной (вода) и аполярной (октан) жидкостью, выдерживают 1 сутки, после чего определяют удельный седиментационный объем осадка (табл. 1).

Величина объема, занимаемого одной и той же навеской в жидкостях различной полярности, позволяет оценить их смачиваемость, исходя из предложенного нами коэффициента смачивания - K (табл. 1):

K=Vп/Vап,

где Vп - удельный седиментационный объем порошка в полярной жидкости, см3/г;

Vап - удельный седиментационный объем порошка в аполярной жидкости, см3/г.

При значениях K>1 - поверхность исследуемого материала гидрофобная, при K<1 - поверхность гидрофильная. Чем больше значение K отличается от единицы, тем

соответственно более гидрофобным или гидрофильным является исследуемый материал. При равенстве удельных седиментационных объемов коэффициент K=1, что соответствует краевому углу смачивания, равному 90°.

В таблице 1 представлены удельные седиментационные объемы наполнителя в полярной (вода) и в аполярной (октан) средах и коэффициент смачивания микрокальцита K.

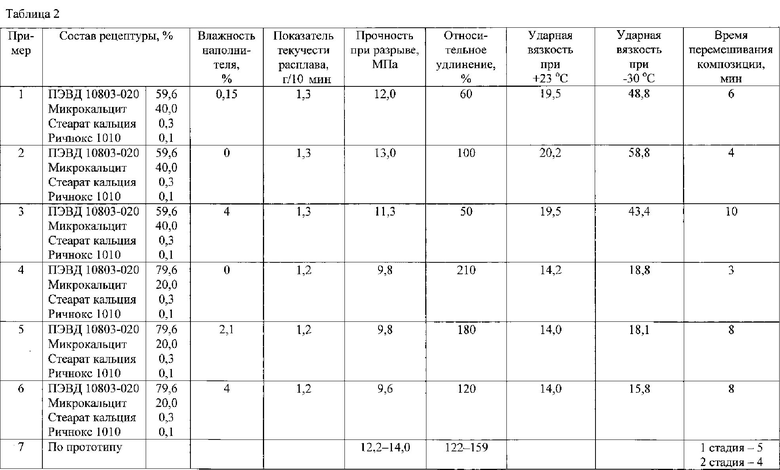

В таблице 2 - примеры на предельные и запредельные значения.

Анализируя полученные результаты, можно сделать следующие выводы. Изменение удельного седиментационного объема микрокальцита с гидрофильной поверхностью в жидкостях различной полярности позволило установить, что гидрофильность поверхности зависит от гигроскопичности порошка, т.е. способности материала поглощать влагу из окружающей среды. Установлено, что естественная влажность микрокальцита равна 0,15%. А при осуществлении процесса глубокой сушки порошка поверхность частиц становится гидрофобной. Как показано в табл. 1, микрокальцит, имеющий на своей поверхности гигроскопическую влагу, обладает гидрофильной поверхностью. Однако высушенный микрокальцит гидрофобен, так как удельный седиментационный объем осадка микрокальцита в воде превышает удельный седиментационный объем осадка в октане.

Это говорит о том, что гидрофобные взаимодействия не проявляются в абсолютно сухом материале. Однако порошки с естественной влажностью или специально увлажненные до максимальной гигроскопичности занимают различные объемы в полярной и аполярной жидкостях. То есть молекулы воды, адсорбированные на поверхности порошкообразного материала, способствуют проявлению гидрофобных взаимодействий.

Пример 1. В лабораторный смеситель типа Бенбери загружают 1,5 кг смеси следующего состава (% масс.):

Микрокальцит берут естественной влажностью 0,15%. Смешение происходит при температуре 140°C в течение 8 мин, затем полученную композицию экструдируют и определяют физико-механические свойства, представленные в табл. 2.

Пример 2. В лабораторный смеситель типа Бенбери загружают смесь, как в примере 1. Микрокальцит был предварительно высушен при 105°C до абсолютно сухого

состояния. Смешение компонентов происходит при 140°C в течение 4 мин, затем полученную композицию гранулируют при температуре расплава и проводят физико-механические испытания (табл. 2).

Примеры на предельные и запредельные значения приведены в табл. 2, из которой видно, что время перемешивания композиции с абсолютно сухим микрокальцитом составляет 3-4 мин, в то время как использование увлажненного микрокальцита увеличивает время перемешивания до 8-10 мин.

На физико-механические свойства композиции влияет также содержание микрокальцита от 20 до 40%.

При 20% содержании микрокальцита в композиции физико-механические свойства изменяются незначительно в зависимости от содержания влаги в наполнителе. Однако у композиции с высушенным микрокальцитом физико-механические показатели несколько выше, чем у полимерной композиции с увлажненным наполнителем.

При увеличении содержания наполнителя до 40% значительно улучшаются физико-механические показатели для абсолютно сухого микрокальцита по сравнению с увлажненным наполнителем: прочность при разрыве с 11,3 до 13,0 МПа; относительное удлинение с 50 до 100%; ударная вязкость по Шарпи без надреза при -30°C с 43,4 до 58,8 кДж/м2. При этом время перемешивания композиции уменьшается с 10 до 4 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ | 2016 |

|

RU2617165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОГАСЯЩИХСЯ КАБЕЛЕЙ, ВЫДЕЛЯЮЩИХ НИЗКИЕ УРОВНИ ДЫМА, И ИСПОЛЬЗУЕМЫЕ В НИХ ОГНЕЗАЩИТНЫЕ КОМПОЗИЦИИ | 1999 |

|

RU2237078C2 |

| ОГНЕСТОЙКИЙ ГИБКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ | 2013 |

|

RU2548565C2 |

| Полимерная композиция для антикоррозионного покрытия | 2021 |

|

RU2775000C1 |

| ОГНЕСТОЙКИЙ САМОГАСЯЩИЙСЯ ЭЛЕКТРИЧЕСКИЙ КАБЕЛЬ ИЛИ ПРОВОД | 2004 |

|

RU2285306C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО ПОЛИМЕРНОГО СУПЕРКОНЦЕНТРАТА И КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2009 |

|

RU2424263C1 |

| Полимерная композиция для антикоррозионного покрытия | 2018 |

|

RU2683079C1 |

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ДИЭЛЕКТРИКА | 2023 |

|

RU2821113C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ГИПСОВЫХ КОМПОЗИТОВ | 2013 |

|

RU2539478C1 |

Изобретение относится к кабельной промышленности, а именно к способу получения электроизоляционной композиции, и предназначено для изоляции и оболочек кабелей и проводов, характеризующихся пониженным выделением дыма при горении. Получают композицию, масс.%: из полиэтилена высокого давления - 59,6-79,6, наполнителя с полярной поверхностью - микрокальцита - 20,0-40,0, стеарата кальция - 0,3 и ричнокса 1010 - 0,1. Предварительно высушивают наполнитель при 105°С до абсолютно сухого состояния. Изобретение позволяет повысить однородность получаемой композиции за счет гидрофобизации поверхности наполнителя. 2 табл., 2 пр.

Способ получения электроизоляционной композиции, включающий смешение полиолефина - полиэтилена высокого давления, неорганического наполнителя с полярной поверхностью - микрокальцита, стеарата кальция, ричнокса 1010 с предварительным высушиванием наполнителя при 105°C до абсолютно сухого состояния при следующем соотношении компонентов, масс. %:

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОГАСЯЩИХСЯ КАБЕЛЕЙ, ВЫДЕЛЯЮЩИХ НИЗКИЕ УРОВНИ ДЫМА, И ИСПОЛЬЗУЕМЫЕ В НИХ ОГНЕЗАЩИТНЫЕ КОМПОЗИЦИИ | 1999 |

|

RU2237078C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2494125C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1996 |

|

RU2111568C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2004 |

|

RU2284593C2 |

| US 20120325515 A1,27.12.2012 | |||

| WO 2009152422 A1,17.12.2009. | |||

Авторы

Даты

2016-01-20—Публикация

2014-05-30—Подача