Изобретение относится к ремонтным составам холодного отверждения на основе эпоксидных смол, которые могут быть использованы для ремонта и упрочнения различных поверхностей и элементов конструкций (бетонных, деревянных, металлических или комбинированных) методом заливки или инъектирования.

Известна полимерная композиция (патент РФ №2186802, C08L 63/00, C08K 13/02, C08G 59/40, Бюл. №22 от 10.08.2002 - аналог), используемая для ремонта нефте- и газопроводов. Композиция состоит из смеси эпоксидных смол (при соотношении диановая смола : алифатическая смола от 20:30 до 95:5), отвердителя - смесь основания Манниха с основанием Шиффа (10-60 масс. ч. на 100 масс. ч. смоляной части) и порошкового наполнителя (20-800 масс. ч. на 100 масс. ч. смоляной части). В качестве наполнителя авторы используют песок, маршаллит, тальк, сажу, древесную муку или смесь песка и мела (1:1). Сочетание компонентов композиции в определенном соотношении позволяет получить материал с пониженной вязкостью (хорошей растекаемостью), которая необходима при закачке композиции в зазоры между трубами. Представленный в патенте способ достаточно энергоемкий: включает нагрев до 70ºC - при приготовлении смеси эпоксидных смол, нагрев до 40ºC - при подготовке смесевого отвердителя. Полимерная композиция характеризуется набором 70%-ной прочности при сжатии в течение первых суток, однако ее абсолютное значение недостаточно.

По технической сущности и достигаемым результатам наиболее близким изобретением является полимерная композиция (патент РФ №2471830, C08L 63/02, C08K 13/02, C08K 7/20, C09K 3/10, Бюл. №1 от 10.01.2013 - прототип), содержащая эпоксидный олигомер, олигоамидоамин, полые стеклянные микросферы, аммоний фосфорнокислый, алифатический амин, катализатор, каучук и порошкообразный наполнитель. Композиция обладает невысокой растекаемостью из-за высокой вязкости и отверждается в течение 6-12 ч при комнатной температуре, достигая прочности при сжатии около 30 МПа через 6 ч отверждения и до 50 МПа через 24 ч отверждения. Описанная полимерная композиция имеет недостаточно высокие прочностные показатели после отверждения и ограничение по использованию, например при инъектировании. Задачей настоящего изобретения является устранение упомянутых недостатков. Технический результат - изменение в широком диапазоне реологических характеристик (вязкости и жизнеспособности) жидкого ремонтного состава, быстрый набор и повышение абсолютного значения прочности при сжатии отвержденного материала. Технический результат достигается за счет создания ремонтного состава холодного отверждения на основе эпоксидной смолы, содержащего аминный отвердитель, выбранный из группы, включающей полиэтиленполиамин, диэтилентриамин, триэтилентетрамин и этилендиаминметилфенол, органический растворитель и дисперсный наполнитель, выбранный из группы, включающей кварцевый песок, цемент, древесную муку или их смесь, при следующем массовом соотношении компонентов (мас. ч.):

Заявляемый ремонтный состав характеризуется широким диапазоном растекаемости и жизнеспособности (не менее 20 мин), быстрым набором прочности (начало эксплуатации - через 4-6 часов после приготовления) и высокими механическими характеристиками, что позволит применять его методами заливки и инъектирования.

Целесообразно для повышения растекаемости (понижения вязкости) вводить в состав разбавитель - диглицидиловый эфир диэтиленгликоля, взятого в количестве 15-25 мас. ч. на 100 мас. ч. эпоксидной диановой смолы.

В качестве органического растворителя целесообразно использовать диацетоновый спирт или бутилцеллозольв.

Для получения ремонтных составов были использованы следующие компоненты:

- в качестве связующего - эпоксидные смолы или их смесь с весом эпоксидных групп примерно от 180 до 270 г/экв, например ЭД-20 по ГОСТ 10587-84 или NPEL-128S (производитель - «NanYa Plastics Corp.», Тайвань);

- в качестве разбавителя - низковязкие эпоксидные смолы (на основе алифатических гликолей и глицеринов), например диглицидиловый эфир диэтиленгликоля (ДЭГ) по ТУ 2225-390-04872688-98;

- в качестве растворителя - диацетоновый спирт (ДС) по ТУ 2633-115-44493179-08, бутилцеллозольв (БЦ) по ТУ 6-01-646-84;

- в качестве отвердителя - алифатический аминный отвердитель, например полиэтиленполиамин (ПЭПА) по ТУ 2413-357-00203447-99, этилендиаминметилфенол (Агидол) по ТУ 2494-052-00205423-2004 или их смесь;

- в качестве дисперсного наполнителя - кварцевый песок (диоксид кремния) по ГОСТ 22551-77, цемент марки Цем I/A-K 32,5Б по ГОСТ 31108-2003, древесная мука марки М-400 по ГОСТ 16361-87 или их смесь.

Технический результат достигается за счет оптимизации количественных соотношений эпоксидной смолы, аминного отвердителя и органического растворителя, дополнительным введением разбавителя, а также подбором вида и концентрационного содержания смесевых дисперсных наполнителей.

Содержание аминного отвердителя в заявленном составе близко к стехиометрическому и варьируется в зависимости от типа отвердителя и наличия разбавителя в диапазоне от 15 до 35 мас. ч. на 100 мас. ч. смолы.

При приготовлении инъекционных ремонтных композиций в состав дополнительно вводится около 15-25 мас. ч. низковязкой эпоксидной смолы - ДЭГ на 100 мас. ч смолы. Введение ДЭГ приводит к незначительному снижению вязкости, увеличению растекаемости со 170-200 мм до 250-280 мм (растекаемость характеризуется диаметром расплыва в мм ремонтного состава объемом 150 мл) и жизнеспособности с 20-25 мин до 30-40 мин, что позволяет использовать метод инъектирования при проведении ремонтно-восстановительных работ. Растворитель вводится в эпоксидную смолу (в количестве 5-15 масс. ч. на 100 мас. ч. смолы) с целью снижения вязкости смолы и улучшения смачиваемости дисперсных наполнителей.

Дисперсные наполнители вводятся в композицию для повышения физико-механических показателей и снижения стоимости.

Цемент и кварцевый песок выбраны в качестве минеральных наполнителей, т.к. обладают высокой удельной поверхностью и дисперсностью, что позволяет ввести их в композиции в количестве до 100-120 мас. ч. на 100 мас. ч. смолы. Введение цемента также позволяет повысить водостойкость композиции. Древесная мука выбрана в качестве дисперсного наполнителя, способствующего увеличению ударной прочности и демпфирующих свойств.

Причинно-следственная связь между совокупностью признаков изобретения и достигаемым техническим результатом заключается:

- во-первых, в том, что введение в ремонтный состав органических растворителей и разбавителей позволяет:

- с одной стороны, достичь необходимых реологических характеристик (низкая вязкость (высокая растекаемость), требуемая жизнеспособность);

- с другой стороны, при сохранении технологичности использования композиций, увеличить содержание дисперсных наполнителей, что приводит к увеличению их механической прочности и удешевлению;

- во-вторых, использование смесевых наполнителей с различной дисперсностью позволяет получить более уплотненную структуру материала, локализовать дефекты, что приводит к увеличению прочности ремонтных составов (по сравнению с использованием одного типа наполнителя) при сохранении жизнеспособности.

Сочетание всех существенных признаков изобретения и технологических режимов получения компонентов композиции позволяет при приготовлении и применении ремонтных составов использовать технологию, характеризующуюся простотой, невысокой энергоемкостью и эффективностью в плане получения ремонтных составов с необходимой растекаемостью, жизнеспособностью не менее 20 мин, быстрым набором прочности (через 4 часа составы набирают не менее 50% от суточной прочности) и ее высоким абсолютным значением.

Пример 1. Компонент А для изготовления ремонтного состава получают смешением расчетного количества всех компонентов. В емкость тихоходного смесителя, обеспечивающего равномерное диспергирование во всем объеме смеси со скоростью 50-300 об/мин, последовательно вводят эпоксидную смолу и растворитель. Далее порциями вводят дисперсный наполнитель. После дозирования всех составляющих компонент А усредняют в смесителе не менее 20 мин. Компонент Б представляет собой аминный отвердитель.

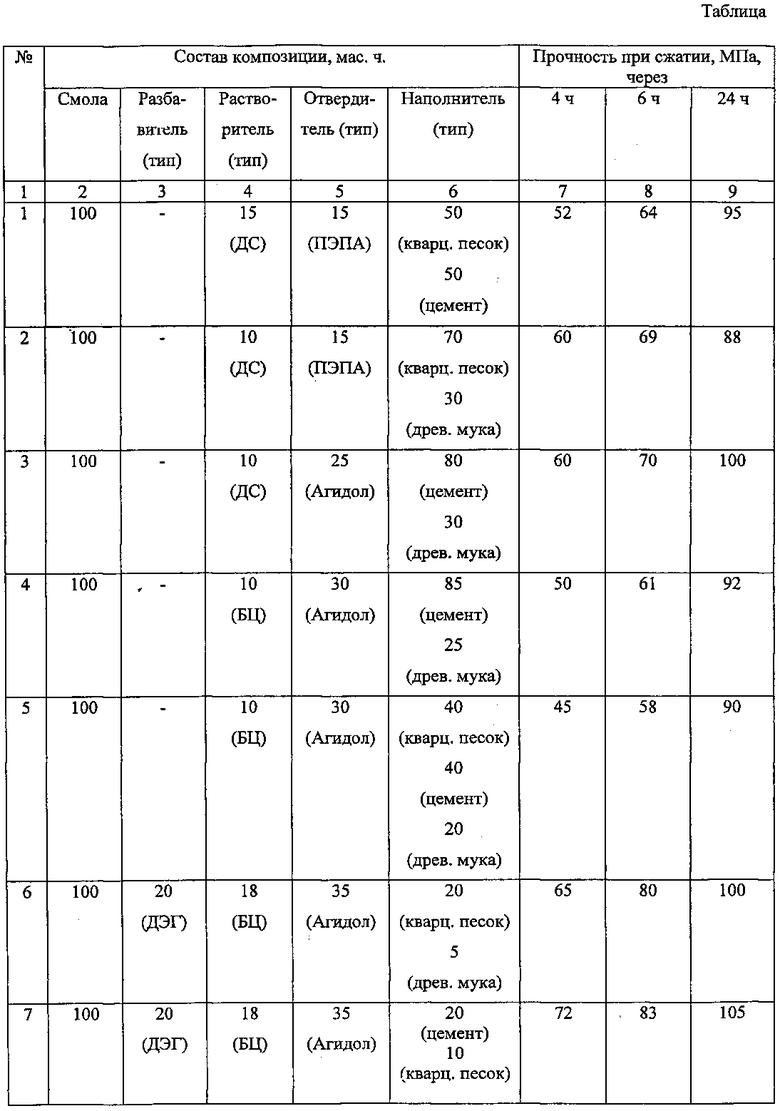

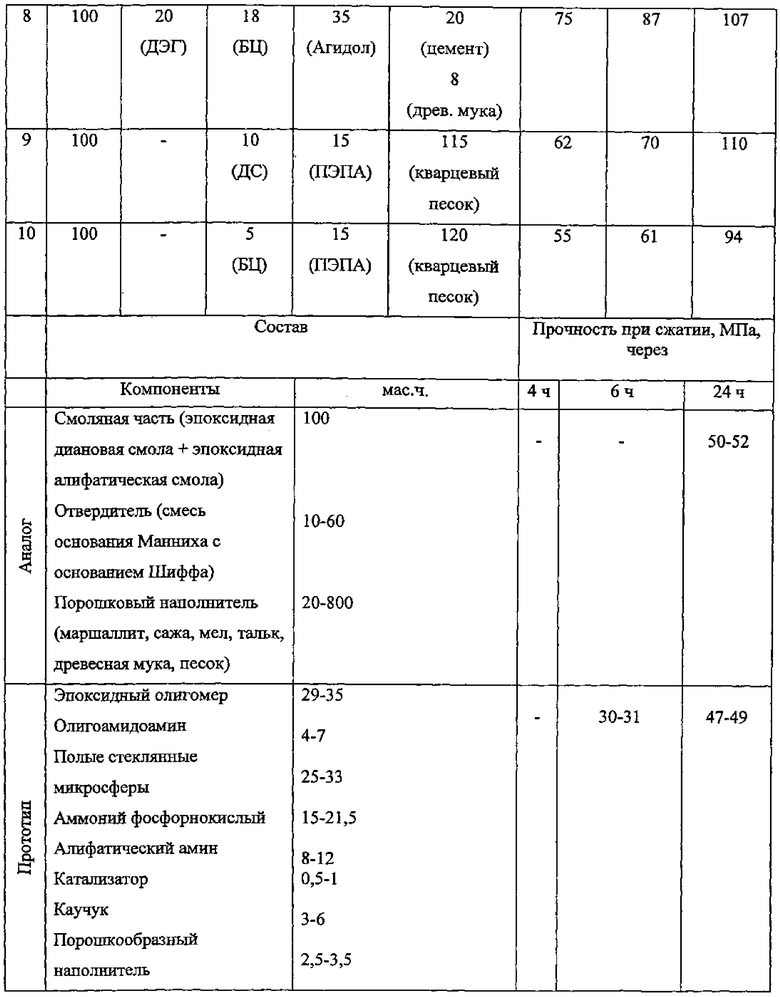

Ремонтный состав изготавливают непосредственно перед использованием смешением расчетного количества компонента А и компонента Б в течение не менее 3 мин (составы 1-5): в емкость с компонентом А вводят компонент Б, смешение осуществляют с помощью любого подходящего инструмента, например дрели с подходящей насадкой. Данные составы предназначены для ремонта методом заливки. Жизнеспособность композиций составляет не менее 20 мин (при 20ºC) и увеличивается с уменьшением содержания отвердителя. Растекаемость композиции изменяется в диапазоне 160-200 мм. Кинетика набора прочности приведена в таблице.

Пример 2. Компонент А для изготовления ремонтного состава готовят согласно примеру 1, дополнительно в состав вводят разбавитель после дозирования эпоксидной смолы и перед добавлением органического растворителя и дисперсного наполнителя. После дозирования всех составляющих компонент А усредняют в смесителе не менее 10 мин. Компонент Б представляет собой аминный отвердитель, а также дополнительно может содержать органический растворитель.

Ремонтный состав готовят непосредственно перед использованием смешением расчетного количества компонента А и компонента Б в течение не менее 3 мин (составы 6-8): в емкость с компонентом А вводят компонент Б, смешение осуществляют с помощью любого подходящего инструмента, например дрели с подходящей насадкой. Данные составы предназначены для ремонта методом инъектирования. Жизнеспособность композиций составляет не менее 30 мин (при 20°С), увеличивается с уменьшением содержания отвердителя. Растекаемость композиции изменяется в диапазоне 200-300 мм. Кинетика набора прочности приведена в таблице.

Из результатов, представленных в таблице, видно, что наибольшей прочностью характеризуются составы, содержащие разбавители и предназначенные для проведения ремонтных работ инъекционным способом, а также составы, содержащие в качестве наполнителя кварцевый песок. Все разработанные ремонтные составы (1-10, табл.) через 4 часа после приготовления набирают не менее 50% суточной прочности, что позволяет эксплуатировать ремонтируемые конструкции, а по абсолютному значению механической прочности значительно превышают представленные аналоги.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕМОНТНО-КЛЕЯЩИЙ СОСТАВ | 2009 |

|

RU2412973C1 |

| КОМПАУНД | 2005 |

|

RU2293099C1 |

| Клеевая композиция холодного отверждения | 2022 |

|

RU2791395C1 |

| Эпоксидная композиция | 2023 |

|

RU2807757C1 |

| Эпоксидная композиция холодного отверждения | 2021 |

|

RU2772286C1 |

| Ремонтный эпоксидный состав с высокой теплостойкостью по Вика | 2024 |

|

RU2838598C1 |

| КОМПАУНД | 2015 |

|

RU2613987C2 |

| Эпоксидная композиция | 2016 |

|

RU2618557C1 |

| Эпоксидная композиция для подводного нанесения | 2022 |

|

RU2802331C1 |

| Электроизоляционный заливочный состав | 1990 |

|

SU1756942A1 |

Изобретение относится к ремонтному составу, предназначенному для заделки трещин, заполнения пустот, местного упрочнения конструкций различных типов методом заливки или инъектирования. Ремонтный состав состоит из смоляной части с целевыми добавками (А) и отвердителя (Б). Компонент А включает эпоксидную смолу, органический растворитель и/или разбавитель, дисперсный наполнитель или их смесь. Компонент Б включает аминный отвердитель, дополнительно может содержать органический растворитель. Технический результат изобретения достигается созданием ремонтного состава холодного отверждения на основе эпоксидной смолы с высокой технологичностью при использовании. 2 з.п. ф-лы, 1 табл., 2 пр.

1. Ремонтный состав холодного отверждения на основе эпоксидной смолы, содержащий аминный отвердитель, выбранный из группы, включающей полиэтиленполиамин, диэтилентриамин, триэтилентетрамин этилендиаминметилфенол, органический растворитель, дисперсный наполнитель, выбранный из группы, включающей кварцевый песок, цемент, древесную муку или их смесь, при следующем массовом соотношении компонентов (мас. ч.):

2. Состав по п. 1, отличающийся тем, что он дополнительно содержит разбавитель, представляющий собой диглицидиловый эфир диэтиленгликоля в количестве 15-25 мас. ч. на 100 мас. ч. эпоксидной смолы.

3. Состав по пп. 1 и 2, отличающийся тем, что в качестве органического растворителя он содержит диацетоновый спирт или бутилцеллозольв.

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2471830C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2186802C1 |

| ИЗНОСОСТОЙКИЙ ЗАЩИТНЫЙ ПОЛИМЕРНЫЙ СОСТАВ | 2006 |

|

RU2309966C1 |

| ВОДНАЯ ЭПОКСИДНАЯ КОРРОЗИОННО-СТОЙКАЯ ГРУНТОВКА | 2003 |

|

RU2269556C2 |

| WO 9957182 A1, 11.11.1999. | |||

Авторы

Даты

2016-01-20—Публикация

2014-12-05—Подача