Изобретение относится к высоконаполненным композициям холодного отверждения на основе жидких эпоксидных систем для создания опорных элементов и крепления закладных элементов в бетоне, камне или кирпичной кладке методом свободной заливки. Предлагаемое техническое решение относится к химической промышленности, в частности, к полимербетонам, применяемым в качестве высокопрочных материалов, выдерживающих длительные статические и динамические нагрузки.

В промышленности строительных материалов большое распространение получили составы, так называемые полимербетоны, представляющие собой полимеризующиеся наполненные композиции (Полуэктова, В.А. Полимерцементные и полимерные бетоны, бетонополимеры: учебное пособие / В. А. Полуэктова. - Белгород: Изд-во БГТУ, 2018. - 106 с). Способность полимербетонов приобретать высокую механическую прочность при комнатной температуре используют для изготовления «искусственного камня», наливных полов, художественных декораций (ландшафт, интерьер, архитектура) фонтанов, аквапарков, искусственных водопадов, облицовочной и тротуарной плитки и других объектов. Особое значение приобретают сейчас материалы с высокими демпфирующими свойствами, когда осуществляется интенсификация производства повышением основных параметров режима работы механизмов (скорости вращения, мощности, давления, скорости и глубины подачи резца и т. д.). Высокая демпфирующая способность, т. е. способность рассеивать энергию механических колебаний, также является основным преимуществом полимербетонов. Производители высокодинамичных станков используют полимербетон в качестве материала станин, рам, порталов станков, поскольку он обладает величиной логарифмического затухания в 10 раз выше, чем чугун (В. В. Патуроев, А. Н. Волгушев, В. А. Елфимов, Демпфирующие свойства полимербетонов // Бетон и железобетон. - 1988. - № 2. - С. 12-13). Уникальность демпфирования и жесткости полимербетона, низкая масса (в 3 - 5 раз меньше по сравнению со сталью) делают его весьма перспективным для использования в нагруженных строительных конструкциях и машиностроении.

Основные свойства полимербетонов определяются химической природой синтетической смолы, видом и содержанием фракций наполнителей. В работах: ACI Committee report 503R-93: Use of epoxy compound with concrete, Эпоксидные смолы, отвердители, модификаторы и связующие на их основе / Л.В. Чусова, Н.Н. Панина, Т.А. Гребенева [и др.]; - С.-Пб.: ЦОП Профессия, 2020. - 576 с., показаны преимущества эпоксидных композиций перед другими видами наполненных термореактивных композиций для крепления строительных конструкций. Обычно при комнатной температуре процесс отверждения и структурирования эпоксиполимера стабилизируется лишь на 20 сутки (Воронков, А.Г. Эпоксидные растворы с повышенными эксплуатационными свойствами для ремонта и защиты строительных изделий и конструкций: дис. канд. техн. наук / А.Г. Воронков. - Воронеж, 2004. - 201 с.). Но в большинстве случаев для наиболее распространенных составов эпоксидных композиций рекомендуется семидневный цикл до завершения отверждения. По сравнению с 28 сутками набора прочности цементобетона эти режимы позволяют существенно ускорить работы по монтажу оборудования, хотя при этом далеко не полностью реализуются преимущества скоростного отверждения эпоксидных полимербетонов с достижением требуемых прочностных свойств. Быстрый набор прочности востребован при проведении ремонтных работ, особенно в условиях невозможности прекращения функционирования объекта (метро, аэродромы и др.).

При выборе состава полимербетонов с одной стороны, требуется длительное сохранение жизнеспособности, т.е. текучести наполненной композиции при объеме смеси 10-20 л, а с другой - после смешения смолы и отвердителя и достижения точки гелеобразования - способность скоростного набора заданной механической прочности.

Отмеченные особенности применения двухкомпонентных эпоксидных связующих, предназначенных для создания полимерных композиционных материалов, используемых в строительной индустрии при большой массе жидкой смеси с отвердителем, длительно сохраняющей текучесть, описаны в патенте RU 2688608C1. Хотя заявляемые в изобретении составы предназначены для массового производства препрегов, их применение требует соблюдения тех же технологических режимов, как и в случае укладки полимербетонов. Авторы патента отмечают, что малое время технологической жизнеспособности, и содержание активного алифатического отвердителя, каким является, например, триэтилентетрамин, приводит к значительному ускорению реакции отверждения. Возрастание скорости взаимодействия эпоксидной смолы с алифатическим амином сопровождается большим экзотермическим эффектом, при этом реакция отверждения начинается уже при температуре 15-20°С. Чем в большем объеме будет готовиться смесь эпоксидной основы и отверждающей системы, тем больше теплоты будет выделяться, и, соответственно, процесс совмещения эпоксидной основы и отверждающей системы в количестве 15-20 кг может привести к ярко выраженной экзотермической реакции. В результате смесь может разогреться до температуры, превышающей температуру деструкции, и возможно ее самовозгорание.

Предотвратить протекание побочных процессов предлагается за счет использования специально подобранных эпоксидных составляющих и менее активных аминных отвердителей. В рассматриваемом изобретении эпоксидное связующее содержит, мас.ч.: эпоксидную диановую смолу с эквивалентным весом эпоксидных групп от 180 до 270 г/моль - 35,0-90,0; пластифицирующую добавку - 2,0-16,0, выбранную из алифатических смол диглицидилового эфира диэтиленгликоля, триэтиленгликоля, диглицидилового эфира 1,4-бутандиола и дибутилфталата; тиксотропную добавку - 4,0-10,0, выбранную из группы, состоящей из аэросила, полимочевины, гарамита; отверждающую систему, которая включает аддукт на основе циклоалифатических полиаминов - 5,0-50,0 и полиоксиамин - 5,0-20,0. Отношение эпоксидной части к отверждающей системе составляет 100:(30-65) мас.ч. соответственно.

Время технологической жизнеспособности для заявленных составов при температуре 21±2°С составляет более 100 мин, что вполне достаточно для пропитки лент, тканей, холстов на основе углеродных, стеклянных и других типов волокон при формировании систем внешнего армирования строительных конструкций композитным материалами, в том числе, при армировании длиннопролетных конструкций. Максимальная прочность отвержденного композита достигается через 7 суток отверждения при температуре (21±2)°С.

В случае закладки жидкого состава при больших объемах отливок полимербетона в виде плит или элементов станин, предпочтительно использование 24-часового цикла отверждения, который обеспечивает отсутствие интенсивных экзотермических эффектов и, соответственно, заливку состава с получением полимербетона высокого качества даже при широком разбросе во времени гелеобразования (от 30 до 120 мин).

Определенные заделы в создании и применении таких материалов известны в отечественной практике. Например, патент RU 2386655 C2 относится к области создания эпоксидных композиций, предназначенных для клеевых, заливочных, герметизирующих и ремонтных составов холодного отверждения. Задачей изобретения является создание эпоксидной композиции широкого спектра использования (для клеевых, заливочных, герметизирующих и ремонтных составов), обеспечивающей стабильно высокие физико-механические, адгезионные и технологические свойства при коротком времени процесса приготовления при комнатной температуре. Технический результат от использования изобретения заключается в повышении прочности при сдвиге и растяжении, эластичности композиции (относительного удлинения при растяжении), адгезии к металлу и стеклопластику, сокращении времени ее приготовления, сохранении хороших технологических показателей, в частности жизнеспособности при комнатной температуре, и времени отверждения. Этот результат достигается за счет того, что эпоксидная композиция, включающая эпоксидную диановую смолу, низкомолекулярный каучук, отвердитель - полиэтиленполиамин, в качестве низкомолекулярного каучука содержит уретановый форполимер СКУ-ПФЛ-100, являющийся продуктом взаимодействия полиокситетраметиленгликоля (полифурита) с 2,4-толуилендиизоцианатом (2,4-ТДИ) с массовой долей изоцианатных групп в пределах 5,3-6,4%, и дополнительно пластификатор ЭДОС, представляющий собой смесь диоксановых спиртов и их высококипящих эфиров, а также наноматериал углеродного типа - фуллерены С2n , где n - не менее 30.

После смешения смоляной части и отвердителя - полиэтиленполиамина (ТУ 6-02-594-70) время отверждения составляет несколько часов. Особенность предлагаемого состава состоит в использовании наноматериалов углеродного типа - фуллеренов С2n , где n - не менее 30, или их смеси - порошка фуллерена С60 (ТУ 31968474.1319.001 - 2000). Применение материалов подобного типа для составов не выявило их серьезного преимущества по сравнению с традиционными материалами, в которых присутствует крупнозернистый наполнитель.

Известна полимербетонная смесь RU 2017697 с повышенными эксплуатационными свойствами, включающая эпоксидный компаунд ЭКР-22, полиэтиленполиамин, соединение на основе брома и кварцевый песок, которая содержит, масс. %:

Полученная композиция отверждается 1 сутки при 18-20°С с последующей термообработкой при 80°С в течение 6 ч. Прочность при сжатии получаемого полимербетона достигает 112 МПа. Недостатком состава является присутствие растворителей и необходимость применения повышенных температур термообработки.

В патенте KZ 34808 описана полимербетонная смесь и способ ее приготовления. Разработанная методика подбора рационального состава полимербетонной смеси позволила рекомендовать состав смеси, защищенный патентом, для изготовления корпусов редукторов:

Однако недостатком заявленного полимербетона является то, что требуемая текучесть в рассматриваемом изобретении достигается не лучшим образом: синтетическую смолу и отвердитель перед употреблением доводили до необходимой вязкости нагревом и введением летучих растворителей (растворитель 646, ацетон).

Отверждается полимербетон при обычной комнатной температуре, но из-за недостатков подобранного связующего набор прочности в таких условиях иногда продолжается несколько суток. Рекомендованная полимербетонная смесь после отверждения при комнатной температуре характеризуется максимальной прочностью при сжатии величиной 68,4 МПа, существенно меньшей по сравнению с другими марками полимербетонов, рассмотренных ниже.

Целью изобретения RU 2117644 C1 является расширение сырьевой базы для производства материалов, используемых при ремонте цементобетонных аэродромных покрытий, повышение адгезии к бетону, повышение стойкости к авиационному топливу и маслам. Конструкции аэродромных и дорожных покрытий подвергаются значительным эксплуатационным воздействиям и колебаниям температуры. Для ремонта таких конструкций предложена полимербетонная смесь, которая содержит эпоксидную смолу, кварцевый песок, отвердитель, окислитель, сополимер дивинила и пиперилена с массовым соотношением дивинила к пиперилену (50-53,3):(40-42), а также включает слеживающийся цемент. Динамическая вязкость такого состава составляет 70-20 Па⋅с при 25°С по данным вискозиметра Гепплера. Отвердитель включает ди- или полиизоцианат при следующем соотношении компонентов (мас. %): 9 - окисленный сополимер дивинила с пипериленом, имеющий динамическую вязкость 70-140 Па⋅с при 25°С, с массовым соотношением дивинил:пиперилен в единицах массы в пределах (50-53,3):(40-42); 1 - ди- или полиизоцианат; 1 - эпоксидная смола; 27 - кварцевый песок; 5 - слеживающийся цемент; и 53 - дробленый гранитный камень. Технический результат оценили в улучшении свойств полимербетонной смеси.

Однако основные физико-механические свойства смеси значительно уступают зарубежным аналогам. Например, адгезия к металлу составляет 3,32 МПа, адгезия к бетону не превышает 1,5 МПа.

Благодаря достаточно высоким физико-механических свойствам, наибольшее распространение на территории РФ получили эпоксидные материалы известных зарубежных компаний MAPEI, SIKA, HILTI, прочно занявших ведущую роль по поставкам на строительный рынок России.

Например, Planigrout 350 компании MAPEI представляет собой трехкомпонентный, текучий, высокопрочный, быстротвердеющий эпоксидный состав, наносимый слоем толщиной до 500 мм, для анкеровки и заполнения конструкций, в том числе подверженных динамическим нагрузкам и вибрациям.

Приводятся некоторые примеры использования:

- анкеровка и заполнение оснований для прессов, компрессоров и тяжелого промышленного оборудования в целом, включая основания, подверженные сильным механическим нагрузкам;

- крепление и ремонт рельсов для кран-балок, мостовых кранов, трамваев и поездов;

- выравнивание поверхностей несущих элементов, используемых для поддержки балок перекрытия;

- анкеровка конструктивных тяжей, болтов и металлических стержней, в том числе, в местах, подверженных вибрации и воздействию агрессивных химических веществ.

Максимальный размер частиц заполнителя в композиции составляет 6 мм. После смешивания компонента А Planigrout 350 с отвердителем (компонент В) и наполнителем (компонент С), формируется текучий состав, не содержащий растворитель. Этот состав способен проникать в труднодоступные места в процессе заливки. После смешивания, Planigrout 350 твердеет за счет химического процесса отверждения, и образует материал с высоким уровнем прочности уже через несколько часов после нанесения.

Способность композиции к быстрому отверждению позволяет быстро вводить в эксплуатацию промышленное оборудование и технику, и помогает значительно сократить время простоев.

Основные достоинства затвердевшего Planigrout 350 заключаются в быстрой полимеризации, высоких механических эксплуатационных свойствах, устойчивости к вибрациям, адгезии к бетону и стали.

Масса Planigrout 350 в момент смешения смоляной части с отвердителем, составляет 10,4 кг, после введения до 84 кг наполнителя полученная смесь сохраняет жизнеспособность в течение 45 минут при +23°C, и может отливаться при температуре от +10°C до +35°C. Продукт становится более вязким и менее текучим при низких температурах, тогда как при высоких температурах жизнеспособность Planigrout 350 заметно уменьшается. В случае заливки при высоких или низких температурах необходимо термостатировать состав при +23°C (например, в контейнере с регулируемой температурой). Если температура окружающей среды и, следовательно, основания, ниже +10°C, то, кроме прогрева продукта, необходимо применять продукт в помещениях, прогретых до подходящих условий для нанесения.

К недостаткам приведенного состава можно также отнести ограничения по толщине заполняемого слоя: не рекомендуется использовать Planigrout 350 для заполнения или ремонта участков толщиной менее 100 мм или более 500 мм. Также не рекомендуется проводить заливку Planigrout 350 при температуре окружающей среды ниже +10°C или выше +35°C.

Время полного набора прочности при сжатии достаточно длительное и составляет 101 МПа по ASTM C 579 (метод B) через 7 дней, 90 МПа - через 3 дня, 60 МПа - через 1 день.

Для высокопрочного закрепления арматурных выпусков, анкеров, крепёжных элементов, растяжек, стоек барьерного ограждения, элементов ограждения применяют трёхкомпонентный состав Sikadur®-42 HE. Он создан на эпоксидной основе (компонент А), а также включает аминный отвердитель (компонент В) и порошкообразный наполнитель (компонент С). Материал может закладываться при температуре от +5 до +30°С. Он способен образовывать высокоточную опору колонн, тяжёлых машин и механизмов, включая тяжёлые ударные и вибрационные машины, двигателей, компрессоров, насосов, прессов и т.д.; опорные части пролётных строений; подкрановые пути.

Готовый состав поставляется в упаковке весом 24 кг, в которой находятся отдельно упакованные компоненты A+B+2C). Температура Sikadur®-42 HE при заливке должна быть в диапазоне от +5 до +30°C. Время жизни при 20°C подготовленной к заливке 24 кг смеси - 80 мин. К недостаткам можно отнести требования по соблюдению прецизионности температурных режимов в процессе заливки состава. Не допускается превышение или снижение рекомендованных температурных режимов. Поэтому перед применением материал должен быть выдержан в данных условиях не менее 48 часов, а стальные поверхности должны быть подготовлены с помощью абразивоструйной обработки до класса Sa 2,5. Состав Sikadur®-42 HE для арматурных выпусков в соответствии с EN 1504-6:2006 имеет свойства:

Прочность сцепления при растяжении более 35 Н/мм2 (разрушение по бетону) (косой срез) (ASTM C882). По пределу прочности при сжатии этот материал уступает таким составам, как, например HILTI CB-G EG.

Для заливки в больших объемах с достижением менее чем за 24 часа при комнатной температуре высокой прочности, используется материал HILTI CB-G EG - двухкомпонентный эпоксидный самовыравнивающийся состав. В поставляемый комплект входит 15 кг материала. Толщина залитого слоя составляет от 5 до 80 мм. Этот состав отличается хорошими характеристиками текучести, высокой прочности и обеспечивает требуемую стойкость к ударным и вибрационным нагрузкам. Жизнеспособность 15 кг состава после смешения компонента А с компонентом Б составляет 30 минут при 20°C.

HILTI CB-G EG применяется как высокопрочная стяжка и для заливки конструктивных элементов в бетоне, металле, камне и т. д., подверженных высоким динамическим или статическим нагрузкам.

По данным паспорта безопасности в соответствии с СГС ООН (Ред. 4, 2011 г.),дата выпуска: 10/02/2017 (орган, выдавший паспорт безопасности HiltiAGFeldkircherstraβe 100 9494 Schaan - LiechtensteinT +423 234 2111), состав композиции следующий: компонент А - наполненная порошкообразным минеральным наполнителем с размерами частиц 0,1-0,5 мм смесь эпоксидиановой смолы со средней молекулярной массой не более 700 (CAS-№ 25068-38-6) с моноэпоксидным разбавителем - о-крезилглицидиловым эфиром (CAS-№2210-79-9), имеющая плотность 1,8 кг/л. Компонент Б - отвердитель с вязкостью 120-150 сП, включает пентаэтиленгексамин C10H28N6 (CAS-№ 4067-16-7) и бензиловый спирт (CAS-№ 100-51-6).

Предел прочности отвержденного при 20°C материала при сжатии через сутки - 100 МПа, на 3-й день - 110 МПа. Прочность сцепления с бетоном через 7 дней - более 4 МПа, со сталью через 7 дней - более 10 МПа.

Несмотря на приведенные достоинства Hilti CB-G EG, по величине предела прочности при растяжении, равном 14,7 МПа, композиция уступает некоторым известным материалам. Время гелеобразования, ограниченное 60 мин, не дает возможности применять заливку состава с сохранением исходной вязкости, при более длительном технологическом цикле. Кроме того, присутствие бензилового спирта для снижения вязкости не позволяет относить состав к материалам с полным отсутствием летучих, поскольку бензиловый спирт не является реакционноспособным компонентом в применяемом составе.

Наиболее близким к заявляемой в настоящем изобретении эпоксидной композиции для получения полимербетона со скоростным достижением при комнатной температуре максимальной прочности, является состав эпоксидной композиции, описанной в патенте RU 2786818. Двухкомпонентная эпоксидная композиция холодного отверждения с ускоренным достижением прочностных свойств после гелеобразования предназначена для крепления стальных анкеров в бетоне, камне или кирпичной кладке. Композиция упакована в отдельные отсеки пластмассового картриджа для раздельного хранения в отсеках смоляного компонента А, состоящего из смеси комбинации эпоксидных смол, реакционноспособного многофункционального акрилата, пигментов и наполнителей, и компонента Б - аминного отвердителя на основе алифатического амина, содержащего пигменты и наполнители. В компоненте А используют смесь эпоксидной диановой смолы в сочетании со смолой ДЭГ-1 (диглицидиловым эфиром диэтиленгликоля) в качестве комбинации эпоксидных смол, в качестве реакционноспособного многофункционального акрилата используют триметилолпропантриакрилат, в качестве пигмента используют диоксид титана, а в качестве наполнителей - пирогенный кремнезем и песок ВС-050, а в компоненте Б в качестве аминного отвердителя используют смесь алифатического амина и трис(гидроксиметил)аминометана (ТРИС); в качестве пигмента используют диоксид титана, а в качестве наполнителя - пирогенный кремнезем, при массовом отношении компонентов А:Б, равном 5,3:1. Отсутствие летучих, высокая механическая прочность обеспечивают надежное закрепление металлического анкера при расчетной нагрузке, и сокращают время монтажных работ. Время достижения необходимых механических свойств с использованием ТРИС, сокращается до 20-30 мин.

Недостатком составов, приведенных в патенте RU 2786818, является ограниченное из-за короткого времени гелеобразования (1,5-2,0 мин), количество, не более 0,1-0,2 кг, закладываемого в отверстие (полость) состава, что не позволяет использовать этот состав для отливок большей массы. Малая жизнеспособность не позволяет провести смешение эпоксидного компонента с отвердителем в рабочем объеме в несколько литров, с последующим заполнением большой отливки подготовленной композиции для создания опоры, фундамента и другой прочной массивной конструкции.

Ближайшим прототипом заявляемой эпоксидной композиции для получения полимербетона является двухкомпонентная композиция, описанная в патенте RU 2771645 C1 для заполнения больших отливок. Композиция на основе эпоксидных смол, аминных отвердителей, наполнителей и других составляющих для использования в качестве заливочных компаундов в строительстве, адгезионно-активных покрытий высоконаполненных полимерных композиций характеризуется хорошими реологическими свойствами и ускоренным отверждением.

В первый компонент на основе эпоксиуретановой смолы, полученной на основе 4,4'-диоксидифенилолпропана с молекулярной массой от 340 до 600 (A), технического диглицидилового эфира полиэпихлоргидрина (Б) и технического Лапроксида, с концевыми эпоксидными группами с молекулярной массой от 250 до 900 (B) в соотношении (А:Б:В) от 5:70:25 до 90:5:5 при соотношении эпоксидной составляющей (А+Б+В) с полиизоцианатом от 85:15 до 98:2, вводят второй компонент - аминный отвердитель, состоящий из жидкой смеси ароматических аминов, минерального наполнителя и полифосфата аммония. В отвердитель дополнительно введен ускоритель отверждения - бензойная или салициловая кислота. В качестве наполнителя использован полифосфат меламина, позволяющий повысить влагостойкость и термостойкость адгезионно-активного покрытия при следующем содержании компонентов, масс.ч.: 80-120 эпоксиуретановой смолы, 15-65 ароматического аминного отвердителя, 10-100 полифосфата меламина, 1-5 ускорителя отверждения - бензойной или салициловой кислоты. Присутствие ускорителей сокращает время отверждения при 23°C до промежутка не более 27 ч. При этом прочность при растяжении невысока, и не превышает 11 МПа.

Таким образом, известные эпоксидные композиции, используемые в нагруженных строительных конструкциях для закрепления или фиксирования элементов сооружения, не обладают необходимым комплексом свойств, сочетающих низкое содержание не участвующих в реакции отверждения компонентов эпоксидного связующего, длительное время сохранения текучести до гелеобразования, с последующим приобретением высокой прочности после гелеобразования при комнатной температуре в течение не более чем за 24 часа.

Технической задачей предлагаемого изобретения является достижение высокой прочности эпоксидной композиции холодного отверждения, превышающей 22 МПа при растяжении, и 100 МПа на сжатие, в течение не более 24 часов после гелеобразования, при сохранении текучести, достаточной для свободной заливки жидкого состава до гелеобразования, контролируемой по предельной вязкости состава при комнатной температуре, не превышающей 200 Па⋅с, в течение не менее 60 мин. Высокая прочность отвержденной композиции необходима для создания опорных элементов и крепления закладных элементов в бетоне, камне или кирпичной кладке. Короткое время отверждения способствует интенсификации монтажных работ, а длительное время сохранения текучести необходимо для однослойной или многослойной закладки жидкого состава при больших объемах отливок (10 л и более).

Технический результат достигается тем, что эпоксидная композиция не содержит нереакционноспособных разбавителей, состоит из высоконаполненного компонента А, представляющего собой смесь комбинации эпоксидных смол со средним эпоксидным числом 21,0-21,3, наполнителей и пигментов, и ненаполненного компонента Б - низковязкого аминного отвердителя на основе алифатического амина. Состав композиции отличается тем, что для повышения механической прочности в компоненте А в качестве комбинации эпоксидных смол используют аминоэпоксидную смолу с эпоксидным числом в пределах 21,6-21,8, в сочетании с эпоксидной диановой смолой с эпоксидным числом 22,0-22,5, и низковязкими алифатическими эпоксидными смолами Лапроксид 703 и ДЭГ-1 (диглицидиловым эфиром диэтиленгликоля) с добавкой раствора полиалкилсилоксана в смеси алифатических углеводородов.

Полученный в SU 1102797 опыт применения модифицированных аминами эпоксидных диановых смол, позволил установить, что при сравнительно небольшой доле аминогрупп в аминоэпоксидной смоле, полученной из эпоксидиановой смолы и 4,4’-диаминодифенилметана, взятых в соотношении 100:7-7,5, ее использование позволяет ускорить процесс отверждения ароматическими аминами и добиться получения композиций высокой прочности.

В предлагаемом изобретении аминоэпоксидную смолу получают взаимодействием избытка эпоксидной диановой смолы с алифатическим амином при их массовом соотношении 99:1, и введением на последней стадии синтеза добавки поверхностно-активного вещества - раствора полиалкилсилоксана в смеси углеводородов с вязкостью 0,004-0,04 Па⋅с и плотностью 0,8-0,9 г/см3. Дополнительно компонент А в качестве наполнителя содержит кварцевый песок ВС-050, а в качестве пигмента содержит смесь диоксида титана с техническим углеродом в массовом отношении 74:1. В компоненте Б в качестве алифатического амина используют смесь низковязких алифатических аминов ХТ-444 и ХТ-489, имеющую вязкость 0,12-0,15 Па⋅с, и аминный эквивалентный вес 87 г/моль, и при этом композиция содержит:

Массовое соотношение между компонентами А и Б находится в интервале от 8:1 до 8:0,84.

Введение в состав композиции смеси отвердителей ХТ-489 и ХТ-444 обеспечивает время сохранения текучести композиции при комнатной температуре не менее чем до 60 минут. При этом после потери текучести происходит быстрое нарастание вязкости композиции с образованием твердого сетчатого полимера, и далее - нарастание прочности образующегося полимера. Не более, чем через 24 часа, прочность на сжатие достигает величины не менее 100 МПа, а прочность при растяжении достигает величины не менее 22 МПа.

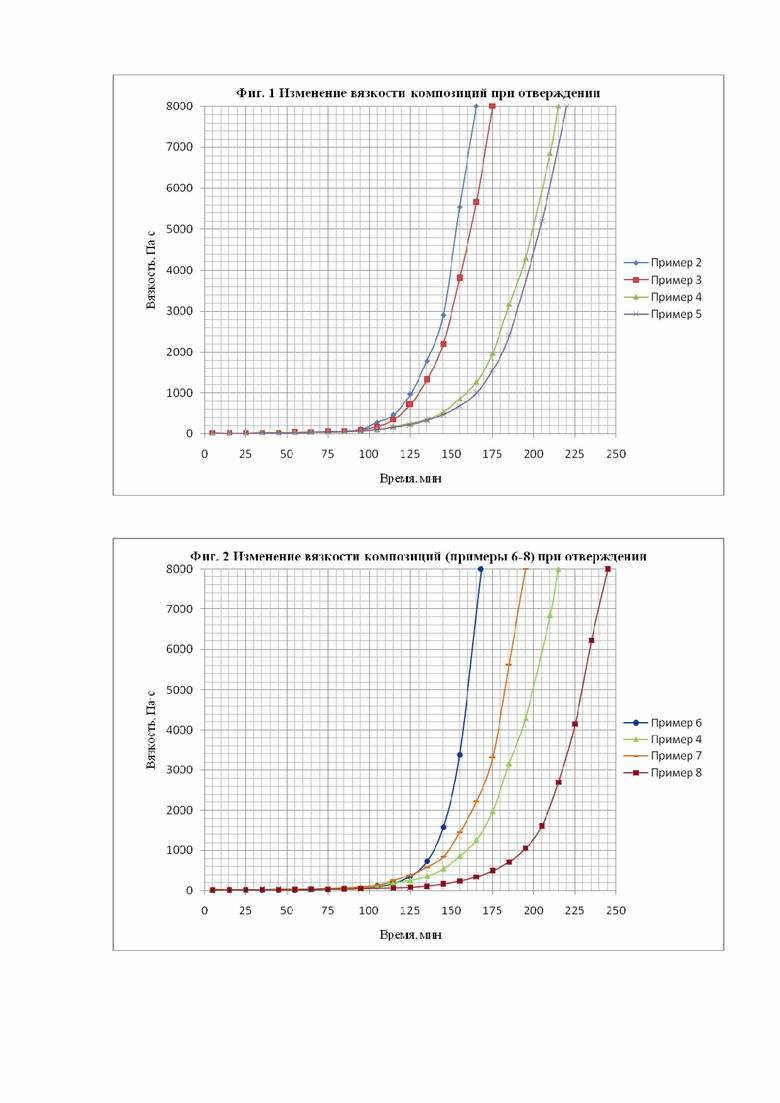

Оценку времени сохранения текучести композиции осуществляли путем измерения вязкости смеси компонента А и компонента Б от момента приготовления смеси до достижения предельной величины вязкости, определяемой ротационным вискозиметром Брукфильда. Графики зависимости вязкости от времени приведены на фиг. 1 и фиг. 2.

Сравнение свойств исходной эпоксидной композиции, и после ее отверждения и выдержки при температуре 20°С осуществляли, измеряя по ГОСТ 10180 прочность на сжатие образцов в виде отлитых из композиции кубов полимербетона 100х100х100 мм через 20 и 24 часа. Прочность при разрыве определяли по ГОСТ 11262 на образцах в виде лопаток сечением 4х5 мм через 24 часа.

Получение и свойства композиции иллюстрируется примерами.

Пример 1.

Демонстрирует синтез аминоэпоксидной смолы, и получение компонента А. Аминоэпоксидную смолу с эпоксидным числом 21,6-21,8 получают в химическом реакторе, снабженном обогревом, охлаждением и мешалкой. В реактор загружают 99 мас. ч. эпоксидной диановой смолы с эпоксидным числом 22,0-22,5 и вязкостью 30 Па⋅с (20°С), при постоянно работающей мешалке температуру в реакторе поднимают до 75°С, после чего добавляют 1 мас. ч. алифатического амина с аминным эквивалентным весом 40-50 г/моль. Вследствие экзотермичности реакции температура в реакторе повышается до 80-83°С. При этой температуре смесь выдерживают 1 час, после чего продукт охлаждают до 40°С и вводят 1,5 мас. ч. низковязкого раствора полиалкилсилоксана в смеси алифатических углеводородов с молекулярной массой 100-150 г/моль. Смесь перемешивают 10 мин и охлаждают до 20°С. Образуется ненаполненная жидкая смесь с вязкостью 130-150 Па⋅с. Присутствие раствора полиалкилсилоксана улучшает смачивание наполнителя и его диспергирование в процессе приготовления компонента А. Перед введением наполнителя для направленного регулирования технологических и механических свойств получают комбинацию эпоксидных смол. Для этого в аминоэпоксидную смолу дополнительно вводят эпоксидиановую смолу и смолы Лапроксид 703 и ДЭГ-1. Операция приготовления компонента А завершается введением в комбинацию эпоксидных смол порошков наполнителя и пигментов согласно рецептуре, приведенной в таблицах 1, 3, и диспергированием до однородной массы.

Для свободной заливки в больших объемах необходимо, чтобы после смешивания компонентов А и Б, несмотря на начавшуюся реакцию между эпоксидными смолами компонента А и аминами компонента Б, материал сохранял требуемую текучесть в течение длительного времени. При достижения вязкости состава более 200 Па⋅с способность к свободной заливке состава утрачивается. После гелеобразования смесь приобретает сетчатую структуру полимербетона с нарастанием механических свойств, достаточных для приложения нагрузки.

Примеры 2-5 демонстрируют состав и свойства композиций, содержащих разное массовое соотношение между аминоэпоксидной смолой и эпоксидной диановой смолой. При этом в примере 2 (табл. 1) композиция приготовлена без использования эпоксидной диановой смолы, а в примерах 3, 4 и 5 (табл. 1) массовое соотношение между аминоэпоксидной смолой и эпоксидной диановой смолой принято равным 3:1, 2:1 и 1:1 соответственно.

Данные, приведенные в примерах 2, 3 и 5 (табл. 2), свидетельствуют о том, что без использования эпоксидной диановой смолы в составе комбинации эпоксидных смол (пример 2) и при избытке одного из компонентов, как это получено при массовых соотношениях аминоэпоксидной смолы и эпоксидной диановой смолы 3:1 (избыток аминоэпоксидной смолы, пример 3) и 1:1 (избыток диановой смолы, пример 5), композиции не достигают прочности на сжатие 100 МПа в течение 24 часов. Композиция по примеру 4 (отсутствует избыток одного из компонентов) достигает прочности 100 МПа уже по истечении 20 часов (табл. 2, пример 4). Эта закономерность подтверждается и данными определения прочности при растяжении. Для композиций по примерам 2, 3 и 5 (при избытке одного из компонентов) прочность при растяжении через 24 часа не выходит выше заданного значения 22,0 МПа, и составляет соответственно 18,4, 20,0 и 22,0 МПа (табл. 2). При отсутствии избытка одного из компонентов (пример 4) предел прочности при растяжении композиции через 24 часа превышает заданное значение и равен 24,0 МПа.

Время сохранения текучести композиций по примерам 2-5 составляет от 100 до 115 мин и увеличивается с уменьшением содержания аминоэпоксидной смолы. Для всех указанных композиций время сохранения текучести существенно превышает минимальное заданное значение - 60 мин (фиг. 1).

Следовательно, достижению прочности 100 МПа в течение не более 24 часов при времени гелеобразования не менее 60 минут соответствует композиция по примеру 4, в которой используют комбинацию аминоэпоксидной смолы с эпоксидной диановой смолой, низковязкими алифатическими смолами Лапроксид 703 и ДЭГ-1, и раствором полиалкилсилоксана в смеси алифатических углеводородов, при их массовом соотношении 53,3:26,7:18,0:2,0:0,8.

Примеры 6-8 демонстрируют изменения свойств подготовленного для объемной заливки состава эпоксидной композиции при различном соотношении компонентов А и Б (табл. 3 и 4). Компоненты А и Б взяты в массовых соотношениях от 8:1,23 до 8:0,73, при этом количество наполнителя, введенное в состав всех композиций, одинаково, и составляет 66,6% от суммы компонентов А и Б. Массовое соотношение А:Б равное 8:1 соответствует лучшему , как это было ранее показано по примеру 4, составу композиции. При соотношении компонентов 8:1 через 24 часа достигаются максимальные результаты по механической прочности. Примеры 6, 7 и 8 демонстрируют влияние отклонения от соотношения компонентов А:Б 8:1 при избытке (пример 6) и недостатке (пример 7 и 8) компонента Б. При избытке компонента Б наблюдается снижение прочностных свойств композиции: через 24 часа прочность композиции при сжатии составляет только 63 МПа. Недостаток компонента Б при соотношении А:Б равном 8:0,84, дает возможность сохранить высокие значения прочностных свойств. Так, прочность при сжатии через 20 часов достигает 109 МПа, а через 24 часа - 114 МПа (пример 7, табл. 3 и 4). Но при дальнейшем снижении количества компонента Б до массового соотношения А:Б, равного 8:0,73, наблюдается снижение прочности при сжатии до 98 МПа через 20 часов, а через 24 часа прочность при сжатии достигает 99 МПа (пример 8, табл. 3 и 4). Т.е. композиция, обедненная по содержанию компонента Б, не достигает прочности на сжатие равной 100 МПа. Прочность при растяжении для композиций по примерам 6-8 практически не зависит от соотношения компонентов А и Б и имеет значения 24-25 МПа.

Текучесть композиций по примерам 6-8 сохраняется в течение более 60 мин и составляет от 105 до 150 мин. При избытке компонента Б (пример 6) время нахождения в текучем состоянии сокращается, а при недостатке компонента Б - увеличивается, и для композиции при соотношении А:Б равном 8:0,73 (пример 8) время сохранения текучести увеличивается до 150 мин (фиг. 2).

Максимальные значения параметров прочности (примерам 4, 6-8) при отверждении при 20°С достигаются при массовом соотношении между компонентами А и Б в интервале от 8:1 до 8:0,84, а требуемое время отверждения составляет не более 20 ч.

Таким образом, высокой прочностью, необходимой для высоконагруженных полимербетонов, (превышающей 22 МПа при растяжении, и 100 МПа на сжатие), обладает эпоксидная композиция, при использовании комбинации аминоэпоксидной смолы с эпоксидной диановой смолой, низковязкими алифатическими смолами Лапроксид 703 и ДЭГ-1, и раствором полиалкилсилоксана в смеси алифатических углеводородов, при их массовом соотношении 53,3:26,7:18,0:2,0:0,8. При этом эпоксидная композиция при 20°С в течение более 60 мин сохраняет требуемую текучесть и отверждается за 20 часов.

Состав композиций по примерам 2-5

Прочностные свойства отвержденных композиций, полученных по примерам 2-5

через 24 часа

20 часов

24 часа

49

55

103

83

Состав композиций по примерам 6-8

Прочностные свойства отвержденных композиций, полученных по примерам 6-8

через 24 часа

20 часов

24 часа

63

103

114

99

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция для подводного нанесения | 2022 |

|

RU2802331C1 |

| Эпоксидная композиция | 2021 |

|

RU2786818C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2015 |

|

RU2606443C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2014 |

|

RU2561201C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2007 |

|

RU2343577C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ БЕТОННОЙ ПОВЕРХНОСТИ | 2003 |

|

RU2237695C1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОПРОВОДНОГО КЛЕЕВОГО СОСТАВА | 2004 |

|

RU2276169C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЛИВКИ ПЬЕЗОКОМПОЗИТНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2409603C2 |

| Эпоксидная композиция холодного отверждения | 2021 |

|

RU2772286C1 |

| ПОЛИМЕРНЫЙ ГЕРМЕТИЗИРУЮЩИЙ СОСТАВ | 2021 |

|

RU2782806C1 |

Изобретение относится к высоконаполненным эпоксидным композициям повышенной прочности – полимербетонам - для создания опорных элементов и крепления закладных элементов в бетоне, камне или кирпичной кладке методом свободной заливки. Предложена эпоксидная композиция, состоящая из компонента А, представляющая собой комбинацию аминоэпоксидной смолы с эпоксидным числом 21,6-21,8, эпоксидной диановой смолы с эпоксидным числом 22,0-22,5, низковязких алифатических смол Лапроксид 703 и ДЭГ-1 и раствора полиалкилсилоксана в смеси алифатических углеводородов при их массовом соотношении 53,3:26,7:18,02:2,0:0,8, наполненных кварцевым песком ВС-050 (290,0-312,0 мас.ч.) и смесью пигментов диоксида титана (2,96 мас.ч.) с техническим углеродом (0,04 мас.ч.), и компонента Б, содержащего в качестве аминного отвердителя смесь алифатических аминов ХТ-=444 и ХТ-489 с аминным эквивалентным весом 87 г/моль, при массовом соотношении между компонентами А и Б от 8:1 до 8:0,84. Технический результат - эпоксидная композиция при больших объемах отливок обладает длительным временем сохранения текучести и сокращенным временем отверждения при комнатной температуре после гелеобразования. Отвержденный состав полимербетона выдерживает длительные статические и динамические нагрузки. 2 ил., 4 табл., 8 пр.

Эпоксидная композиция для создания опорных элементов и крепления закладных элементов в бетоне, камне или кирпичной кладке методом свободной заливки, состоящая из компонента А, представляющего собой наполненную смесь эпоксидных смол, и компонента Б, представляющего собой низковязкий аминный отвердитель, отличающаяся тем, что в компоненте А используют комбинацию аминоэпоксидной смолы с эпоксидным числом 21,6-21,8 с эпоксидной диановой смолой с эпоксидным числом 22,0-22,5, низковязкими алифатическими смолами Лапроксид 703 и ДЭГ-1 и раствором полиалкилсилоксана в смеси алифатических углеводородов при их массовом соотношении 53,3:26,7:18,0:2,0:0,8, наполненных кварцевым песком ВС-050 и смесью пигментов диоксида титана с техническим углеродом, а в компоненте Б в качестве аминного отвердителя используют смесь алифатических аминов ХТ-444 и ХТ-489 с аминным эквивалентным весом 87 г/моль при массовом соотношении между компонентами А и Б от 8:1 до 8:0,84, при этом композиция содержит, мас.ч.:

| Эпоксидная композиция | 2021 |

|

RU2786818C1 |

| Полимерная композиция | 2021 |

|

RU2771645C1 |

| CN 102061064 A, 18.05.2011 | |||

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ХОЛОДНОГО ОТВЕРЖДЕНИЯ ДЛЯ СИСТЕМ ВНЕШНЕГО АРМИРОВАНИЯ | 2018 |

|

RU2688608C1 |

| ДВУХКОМПОНЕНТНАЯ РАСТВОРНАЯ СТРОИТЕЛЬНАЯ СМЕСЬ И ЕЕ ПРИМЕНЕНИЕ | 2017 |

|

RU2742882C2 |

| Разливочно-упаковочная машина | 1933 |

|

SU34808A1 |

Авторы

Даты

2023-11-21—Публикация

2023-04-25—Подача