Перекрестная ссылка на родственные заявки

Настоящая заявка испрашивает приоритет в отношении заявки на патент США № 13/644984, поданной 4 октября 2012 г., описание которой тем самым во всей полноте включается в настоящий документ путем ссылки.

Область техники, к которой относится изобретение

Настоящее изобретение относится к интегрированному процессу термохимического превращения биомассы непосредственно во фракционированные жидкие топлива повышенного качества, в частности, углеводородные топлива, такие как материалы с температурой кипения, например, как у бензина и дизельного топлива.

Описание известного уровня техники

При традиционном пиролизе биомассы, обычно быстром пиролизе, не используется или не требуется Н2 или катализаторы, и образуется плотный кислый реакционноспособный жидкий продукт, который содержит воду, масла и уголь, образовавшиеся в ходе процесса. При обычном пиролизе уголь и зола перемешаны друг с другом. Следовательно, далее при упоминании угля следует понимать, что имеется в виду материал, который содержит или может содержать уголь и перемешанную с ним золу. Поскольку быстрый пиролиз наиболее часто осуществляют в инертной атмосфере, значительная часть кислорода, присутствующего в биомассе, при пиролизе переносится в образующиеся масла, из-за чего увеличивается их реакционноспособность. Нестабильные жидкости, образующиеся при обычном пиролизе, проявляют тенденцию к сгущению со временем, а также могут вступать в реакцию в точке, где образуются гидрофильная и гидрофобная фазы. Было показано, что разбавление пиролизных жидкостей метанолом или другими спиртами уменьшает активность и вязкость масел, однако этот подход не считают приемлемым с практической или экономической точек зрения, поскольку для стабилизации и транспортировки большого количества пиролизных жидкостей потребовалось бы большое количество не поддающегося извлечению спирта.

При традиционном пиролизе, осуществляемом в инертной атмосфере, смешивающийся с водой кислый жидкий продукт чрезвычайно окислен и реакционно-способен. Обычные пиролизные масла характеризуются общим кислотным числом (total acid number - TAN) в диапазоне 100-200, низкой химической устойчивостью к полимеризации, несовместимостью с нефтяными углеводородами из-за способности смешиваться с водой, очень высоким содержанием кислорода, порядка, примерно, 40% вес., и низкой теплотворной способностью. В результате, стабилизация, транспортировка и использование полученных путем пиролиза жидкостей являются проблематичными, они с трудом поддаются переработке с целью повышения качества этого продукта до жидкого топлива из-за ретроградных реакций, которые обычно имеют место при обычном пиролизе и обычном быстром пиролизе. Кроме этого, отделение угля, образовавшегося при обычном пиролизе, от жидкого продукта пиролиза вызывает значительные технические трудности из-за большого количества кислорода и свободных радикалов в пиролизных парах, которые остаются чрезвычайно реакционноспособными в парообразном состоянии и в результате тесного контакта с частицами угля на поверхности барьерного фильтра образуют смолообразный материал. Следовательно, фильтры, используемые для отделения угля от горячих паров пиролиза, быстро засоряются в результате реакций между углем и нестабильными маслами, которые идут на поверхности и внутри слоя отделенного угля, находящегося на фильтре.

Для повышения качества пиролизных масел, производимых обычным быстрым пиролизом путем гидроконверсии, требуется большое количество Н2 и жесткие условия процесса, что делает его нерентабельным. Кроме того, реакции при такой обработке по своей природе не сбалансированы, то есть, из-за высокого давления, образуется больше воды, чем потребляется в процессе, тогда как больше Н2 потребляется, чем образуется в процессе. Это ведет, отчасти, к потребности во внешнем источнике Н2. В сбалансированном процессе весь водород, потребляемый в процессе, образуется в этом же процессе, и вода, образующаяся в этом процессе, в значительной степени расходуется. Кроме того, при повышении качества обычных пиролизных масел реакторы гидроконверсии часто закупориваются предшественниками кокса, присутствующими в пиролизных маслах, или коксом, образующимся в результате процесса каталитической гидроконверсии.

Вообще, гидропиролиз представляет собой процесс каталитического пиролиза, осуществляемый в присутствии молекулярного водорода. Гидропиролиз, возможно, неудачное название, так как его можно понимать, как обозначающее водный процесс. Однако, для специалистов в данной области контекст вносит достаточную ясность, чтобы избежать такого неправильного представления. Обычно, целью традиционных процессов гидропиролиза до сих пор являлось достижение максимального выхода жидкости за одну стадию. Однако, в одном известном случае была добавлена вторая стадия реакции, целью которой было достижение максимального выхода углеводорода при одновременном поддержании значительного удаления кислорода. Однако, даже при таком подходе экономический эффект сомнительный, так как требуется избыточное внутреннее давление и внешний источник Н2.

Из-за этих недостатков по-прежнему вызывают значительный интерес исследования в отношении рентабельного производства углеводородных топлив из биомассы, в частности, материалов с температурой кипения бензина и дизельного топлива.

Сущность изобретения

Настоящим изобретением обеспечивается новый компактный интегрированный способ непосредственного производства фракционированных жидких топлив, в частности, углеводородных топлив повышенного или высокого качества из биомассы. Этот способ отличается от других способов превращения биомассы в топлива уровнем интеграции, экономичностью, что установлено путем независимого анализа жизненного цикла и технико-экономического анализа, широким диапазоном исходного сырья и качеством готового продукта.

В соответствии с одним из аспектов, обеспечивается способ непосредственного производства фракционированных углеводородных топлив повышенного качества из биомассы, при этом, биомассу подвергают гидропереработке в реакционных условиях гидропереработки с получением продукта гидропереработки, который включает, по существу, или полностью деоксигенированный углеводородный продукт, содержащий материалы с диапазоном температуры кипения бензина и дизельного топлива. Гидропереработка включает гидропиролиз биомассы в реакторе, предпочтительно, реакторе с псевдоожиженным слоем, в котором имеется молекулярный водород и катализатор деоксигенирования и присоединения водорода, в условиях реакций гидропиролиза с образованием, по существу, или полностью деоксигенированного углеводородного продукта гидропиролиза, содержащего уголь и пары. Как и в случае пиролиза и быстрого пиролиза, при гидропиролизе уголь и зола, обычно, перемешаны друг с другом. Следовательно, далее при упоминании угля, образующегося при гидропиролизе, следует понимать, что в общем смысле имеется в виду материал, который содержит или может содержать и уголь, и перемешанную с ним золу. Деоксигенированные углеводороды не реакционно-способны, даже когда они адсорбированы на угле, таким образом, уголь может быть легко отделен от паров материалов с диапазоном температуры кипения бензина и дизельного топлива путем обычной барьерной фильтрации или при помощи других технологий отделения газа от твердых частиц, известных специалистам в данной области. Следовательно, весь уголь или, по меньшей мере, существенную часть угля отделяют от деоксигенированного углеводородного продукта гидропиролиза, получая не содержащий уголь и частицы продукт гидропиролиза. Затем продукт гидропереработки направляют на отделение каждой из фракций с диапазоном температуры кипения бензина и дизельного топлива от продукта гидропереработки и друг от друга и повышение их качества.

В соответствии с дополнительными конкретными и специфическими вариантами осуществления изобретения, надлежащий способ обработки, направленный на непосредственное производство из биомассы фракционированных углеводородных топлив повышенного качества, может включать один или несколько из следующих аспектов:

наличие подпиточного отверстия для введения в реактор свежего, использованного или восстановленного катализатора, расположенного в обычном месте по длине реактора, обычно, но не обязательно, в нижней части реактора;

по меньшей мере, один из отделенных материалов с диапазоном температуры кипения бензина и дизельного топлива подвергается дополнительному повышению качества химическим и/или каталитическим способом;

отделенную фракцию с диапазоном температуры кипения бензина подвергают повышению качества каталитическим способом в условиях каталитического повышения качества бензина с получением бензинового продукта повышенного качества;

отделенную фракцию с диапазоном температуры кипения дизельного топлива подвергают обработке с получением дизельного продукта со сверхмалым содержанием серы;

обработка отделенной фракции с диапазоном температуры кипения дизельного топлива с образованием дизельного продукта со сверхмалым содержанием серы включает обработку отделенной фракции с диапазоном температуры кипения дизельного топлива в реакторе получения дизельного продукта со сверхмалым содержанием серы с орошаемым слоем;

когда при обработке в реакторе получения дизельного продукта со сверхмалым содержанием серы с орошаемым слоем образуется поток продукта, содержащий, главным образом, дизельный продукт со сверхмалым содержанием серы и некоторое остаточное количество бензина, способ дополнительно включает отделение, по меньшей мере, части остаточного количества бензина от дизельного продукта со сверхмалым содержанием серы;

продукт гидропереработки дополнительно включает газообразную и водную фракции, которые от него отделяют;

фракцию с диапазоном температуры кипения бензина и газообразную фракцию отделяют от продукта гидропереработки совместно и подвергают обработке, направленной на повышение качества бензина каталитическим способом в условиях каталитического повышения качества бензина с образованием продукта каталитического повышения качества бензина, содержащего бензин каталитически повышенного качества и газообразную фракцию, при этом способ дополнительно включает отделение газообразного продукта от бензина каталитически повышенного качества;

отделение водорода от продукта каталитического повышения качества бензина до отделения от него других газообразных компонентов;

отделение газообразного продукта от продукта каталитического повышения качества бензина включает обработку указанного продукта каталитического повышения качества бензина с использованием слоя сорбента, эффективно адсорбирующего бензин каталитически повышенного качества;

отделение газообразного продукта от продукта каталитического повышения качества бензина включает обработку указанного продукта каталитического повышения качества бензина с использованием адсорбера углеводородов с получением газообразного отходящего потока и потока, обогащенного бензином;

гидропереработка дополнительно включает гидроконверсию не содержащего уголь и частицы продукта гидропиролиза в реакторе гидроконверсии с использованием катализатора гидроконверсии в условиях реакции гидроконверсии с получением деоксигенированного углеводородного продукта, содержащего фракции с диапазоном температуры кипения бензина и дизельного топлива;

по меньшей мере, часть отделенной фракции с диапазоном температуры кипения дизельного топлива добавляют к не содержащему уголь и частицы продукту гидропиролиза; и

по меньшей мере, часть отделенной фракции с диапазоном температуры кипения дизельного топлива рециркулируют в реактор гидропиролиза.

Способ непосредственного производства фракционированных углеводородных топлив повышенного качества из биомассы в соответствии с другим аспектом изобретения включает гидропиролиз биомассы в реакторном резервуаре, в котором имеется молекулярный водород и катализатор деоксигенирования и присоединения водорода. При таком гидропиролизе образуется продукт гидропиролиза, содержащий гидропиролитический газ, содержащий газообразные СО2, СО и С1-С3, частично деоксигенированную гидропиролитическую жидкость, воду и уголь. Поскольку катализатор в реакторе обедняется в результате истирания или деактивации, предусматривается добавление подпиточного потока свежего, использованного или восстановленного катализатора в обычном месте по длине реактора, обычно, но не обязательно, в нижней части реактора. Весь уголь или, по меньшей мере, существенную часть угля впоследствии отделяют от, по меньшей мере, частично деоксигенированной гидропиролитической жидкости с получением, по существу, не содержащей уголь и частицы частично деоксигенированной гидропиролитической жидкости. По существу, не содержащую уголь и частицы частично деоксигенированную гидропиролитическую жидкость подвергают гидроконверсии в реакторном резервуаре гидроконверсии с использованием катализатора гидроконверсии в присутствии гидропиролитического газа с целью производства деоксигенированной гидрогенизированной углеводородной жидкости, содержащей фракции с диапазоном температуры кипения бензина и дизельного топлива, газообразную смесь, содержащую газообразные СО, СО2, легкие углеводороды (С1-С3) и воду. По меньшей мере, часть газообразной смеси подвергают паровому реформингу с использованием воды, образовавшейся, по меньшей мере, на одной из стадий гидропиролиза и гидроконверсии, получая молекулярный водород реформинга. По меньшей мере, часть молекулярного водорода реформинга затем подают в реакционный резервуар. Каждую из фракций с диапазоном температуры кипения бензина и дизельного топлива отделяют от деоксигенированной углеводородной жидкости и друг от друга.

В настоящем контексте термин «биомасса» означает биологический материал, источником которого являются живые или умершие организмы, и включает лигноцеллюлозные материалы, такие как древесина, остатки с лесных и сельскохозяйственных площадей, материалы водных организмов, такие как водоросли, водные растения, морские водоросли, и животные побочные продукты и отходы, такие как субпродукты, жиры и осадки сточных вод, либо любое сочетание этих или других форм биомассы. В одном из аспектов, настоящее изобретение относится к многостадийному способу гидропиролиза, направленному на непосредственное производство различных высококачественных жидких топлив, в частности, углеводородных топлив повышенного качества, из биомассы.

В настоящем контексте указание на отделение или удаление «по существу, всего» конкретно определенного материала или компонента и соответствующие указания на продукт или поток «по существу, не содержащий» конкретно определенный материал или компонент, следует понимать как соответствующее, вообще, удалению, по меньшей мере, 95 процентов, предпочтительно, по меньшей мере, 99% конкретно определенного материала или компонента, так что остается менее 5%, предпочтительно, менее 1% такого конкретно определенного материала или компонента. Специалистам в данной области, руководствующимися изложенными в настоящем документе положениями, понятно, что указание на отделение или удаление «по существу, всего» конкретно определенного материала или компонента и, соответственно, на продукт или поток «по существу, не содержащий» конкретно определенный материал или компонент, по меньшей мере, в некоторых конкретных вариантах осуществления изобретения означает такой продукт или поток, который содержит не более, чем следовые или остаточные количества конкретно определенного материала или компонента.

Точно так же, в настоящем контексте указание на отделение или фракционирование продуктов с диапазоном температуры кипения «бензина» и «дизельного топлива» от, по существу, не содержащей уголь и частицы частично деоксигенированной гидропиролитической жидкости не означает получение двух простых фракций жидких углеводородов, производимых в данном процессе, которые впоследствии не модифицируются при помощи способов, известных специалистам в данной области, с получением конечных бензинового и дизельного топлив. Таким образом, при изучении изложенного в настоящем документе способа, специалистам станет понятно, что могут быть выделены другие фракции и подвергнуты заключительной обработке до, например, керосина и реактивного топлива.

Кроме того, в настоящем контексте термины «ULSD» (Ultra Low Sulphur Diesel) и «дизельный продукт со сверхмалым содержанием серы» используются для описания дизельного топлива с существенно уменьшенным содержанием серы. В 2006 и 2007 гг. почти все дизельное топлива на основе бензина, доступное в Европе и Северной Америке, относилось к типу ULSD. В настоящем контексте и на текущий момент в США допустимое содержание серы в ULSD составляет 15 весовых частей на миллион.

Другие цели и преимущества изобретения станут понятны специалистам в данной области из следующего подробного описания, рассматриваемого в сочетании с прилагаемыми формулой изобретения и чертежами.

Краткое описание чертежей

Эти и другие цели и отличительные особенности настоящего изобретения станут более понятны из нижеследующего подробного описания в сочетании с чертежами, на которых:

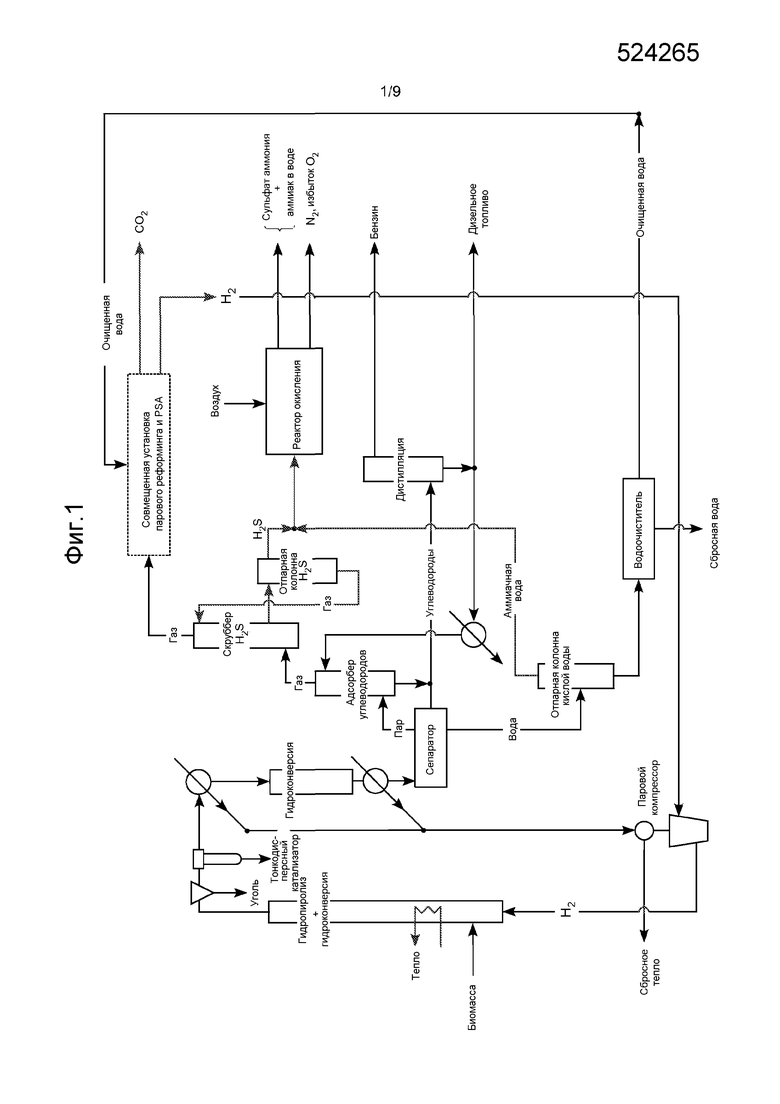

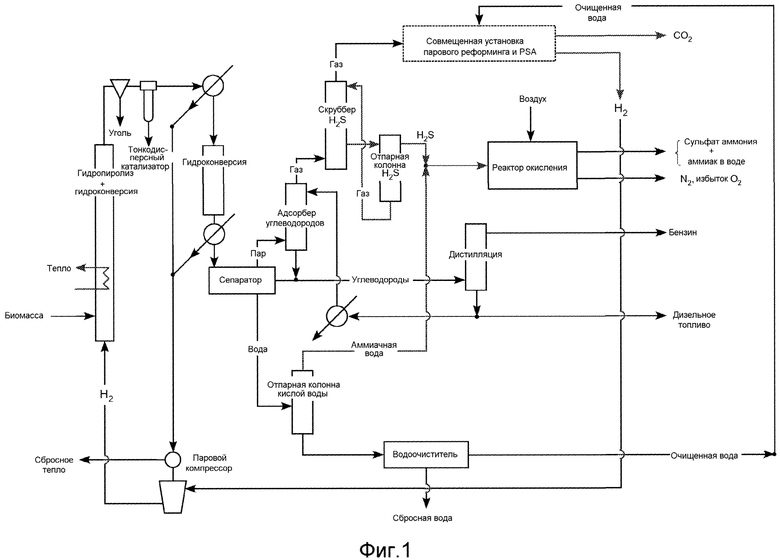

Фиг. 1 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с одним из вариантов осуществления изобретения, включающего фракционную дистилляцию углеводородов;

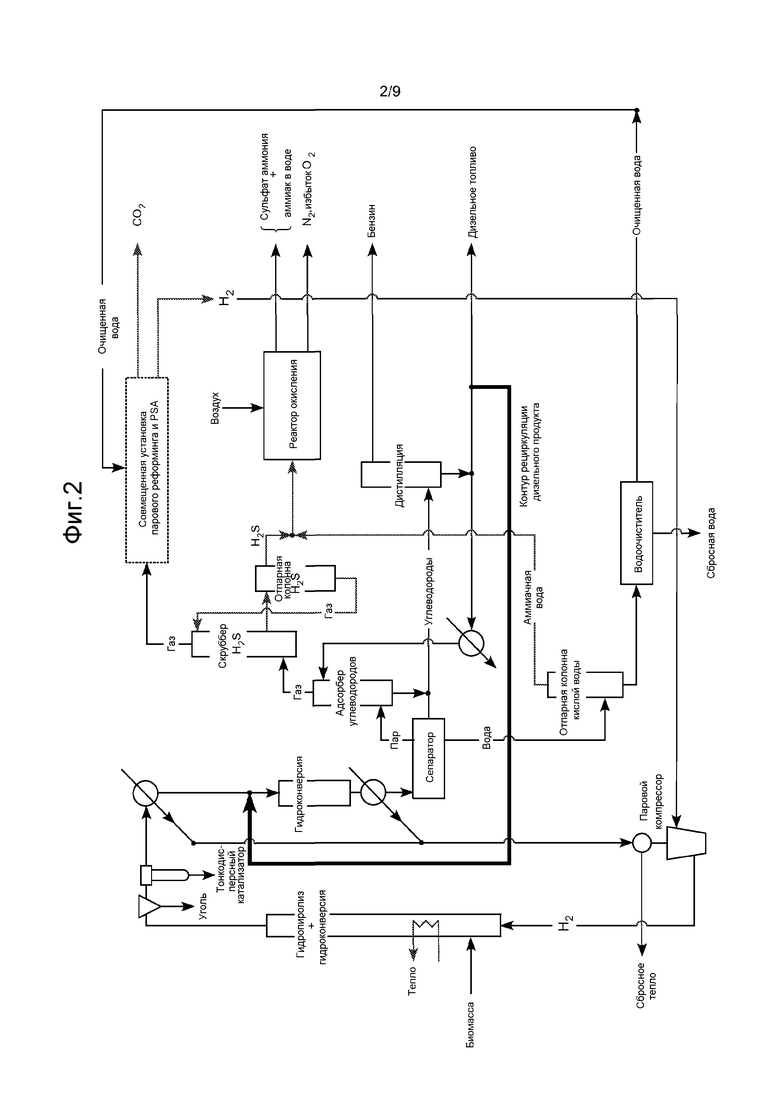

Фиг. 2 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором материалы с диапазоном температуры кипения дизельного топлива добавляют к, по существу, не содержащему уголь и частицы продукту гидропиролиза, подаваемому в реактор гидроконверсии;

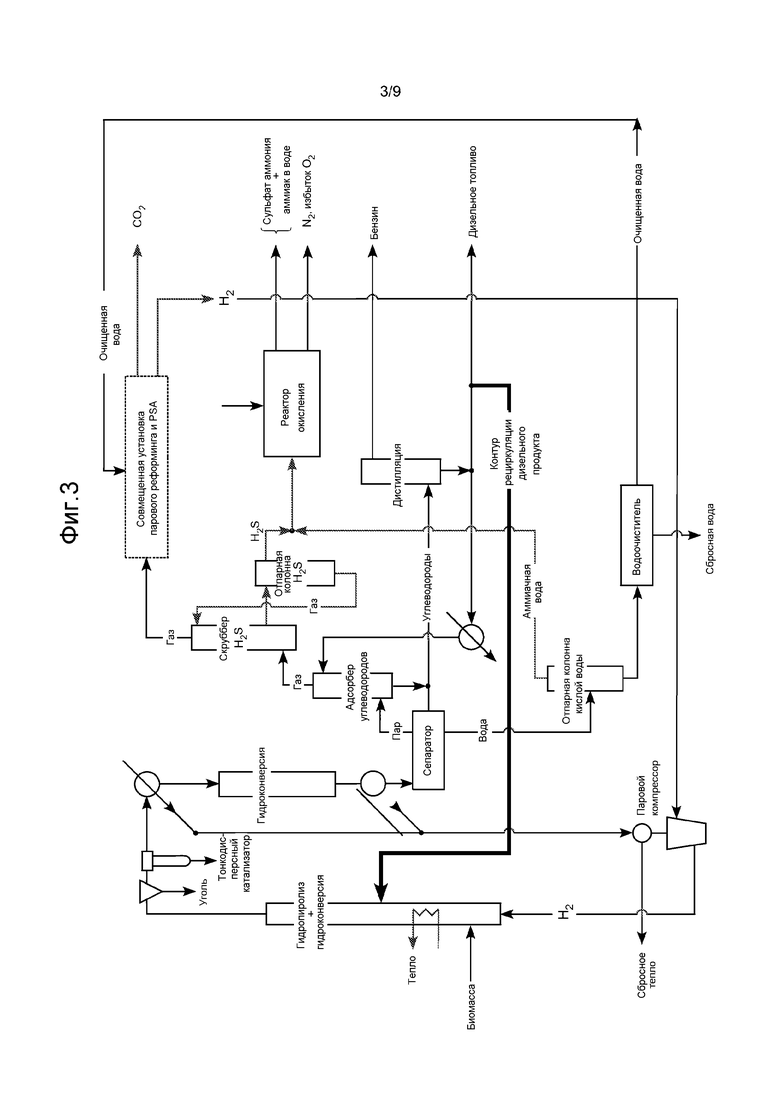

Фиг. 3 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором материалы с диапазоном температуры кипения дизельного топлива рециркулируют в реактор гидропиролиза;

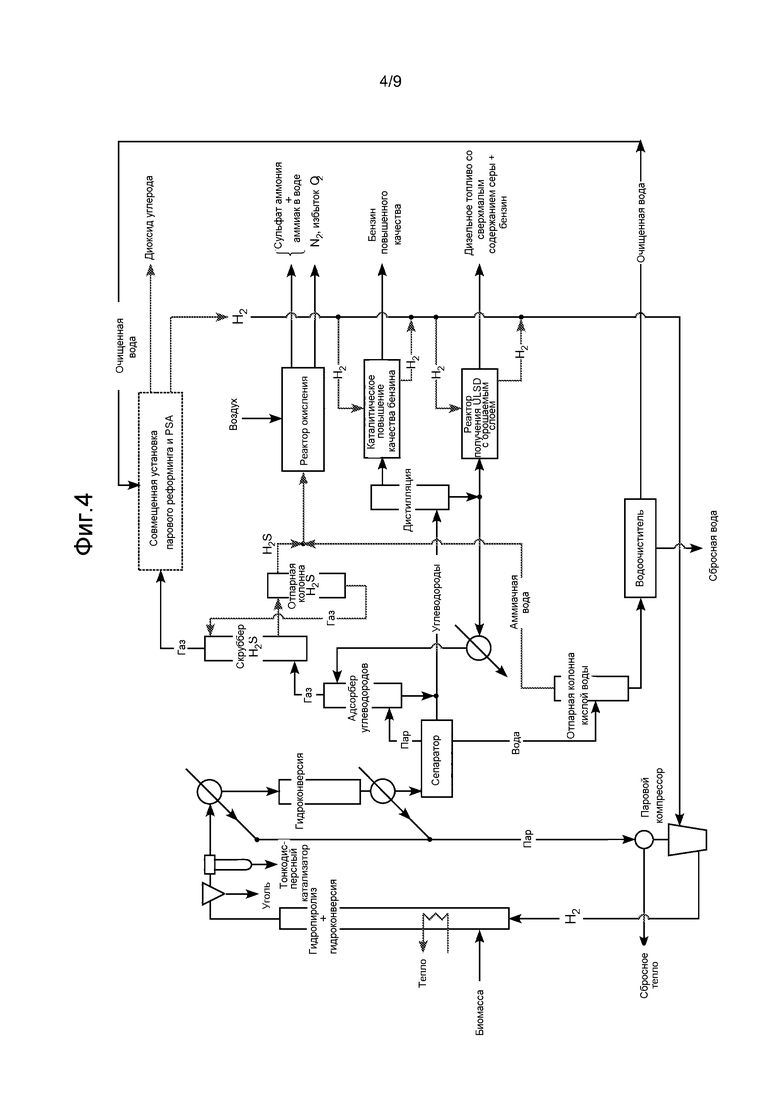

Фиг. 4 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором материалы с диапазоном температуры кипения бензина и дизельного топлива подвергают дополнительной химической и/или каталитической обработке с целью повышения качества;

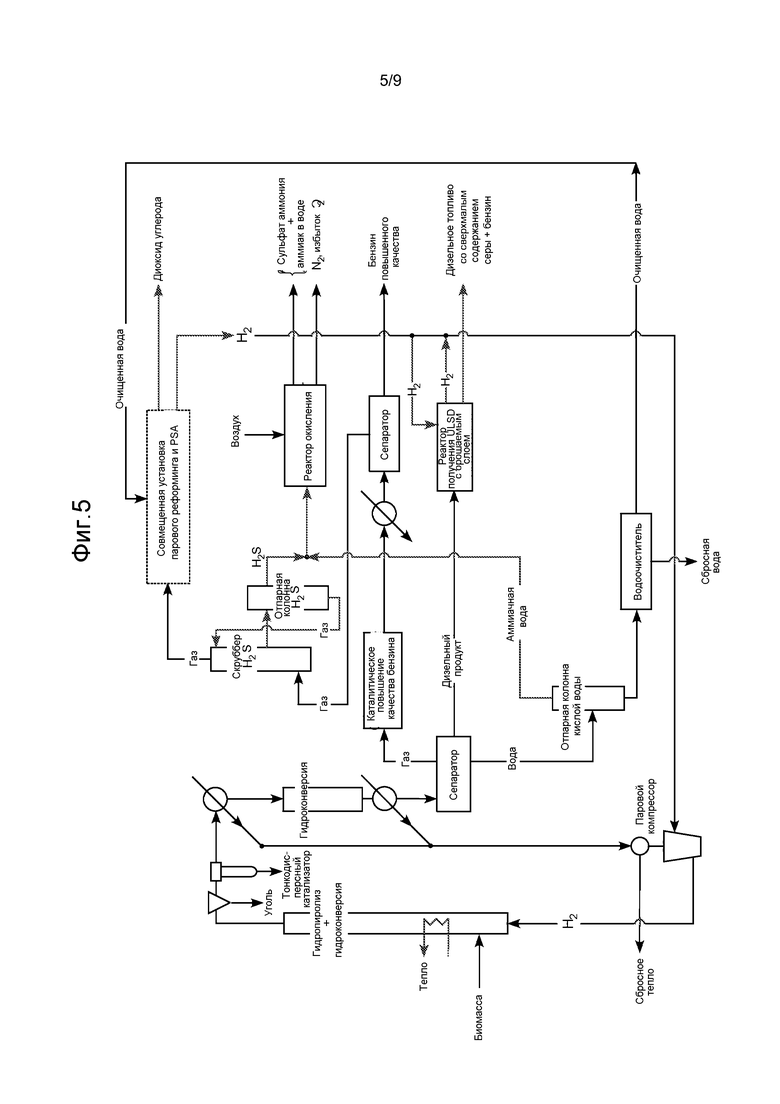

Фиг. 5 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором материалы с диапазоном температуры кипения бензина и дизельного топлива подвергают дополнительной химической и/или каталитической обработке с целью повышения качества другим способом;

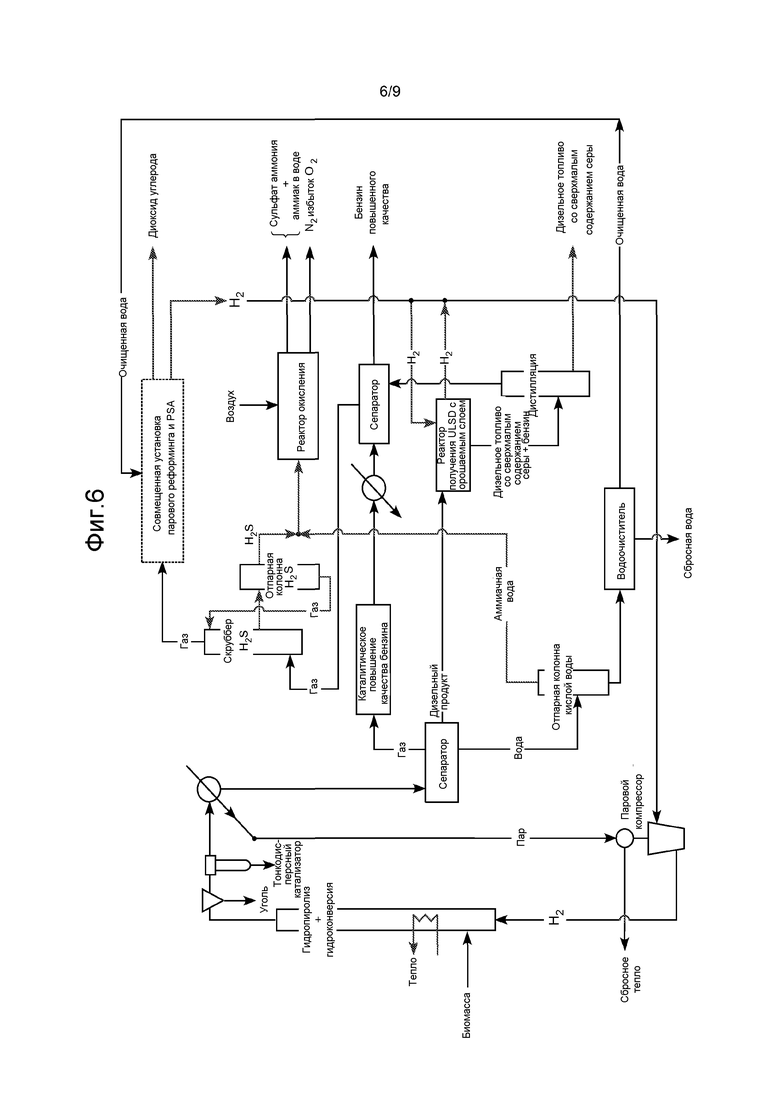

Фиг. 6 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором эффективный гидропиролиз и гидроконверсию осуществляют в одном реакторе, так что отдельный реактор гидроконверсии не требуется, и получают истинный дизельный продукт со сверхмалым содержанием серы (ULSD);

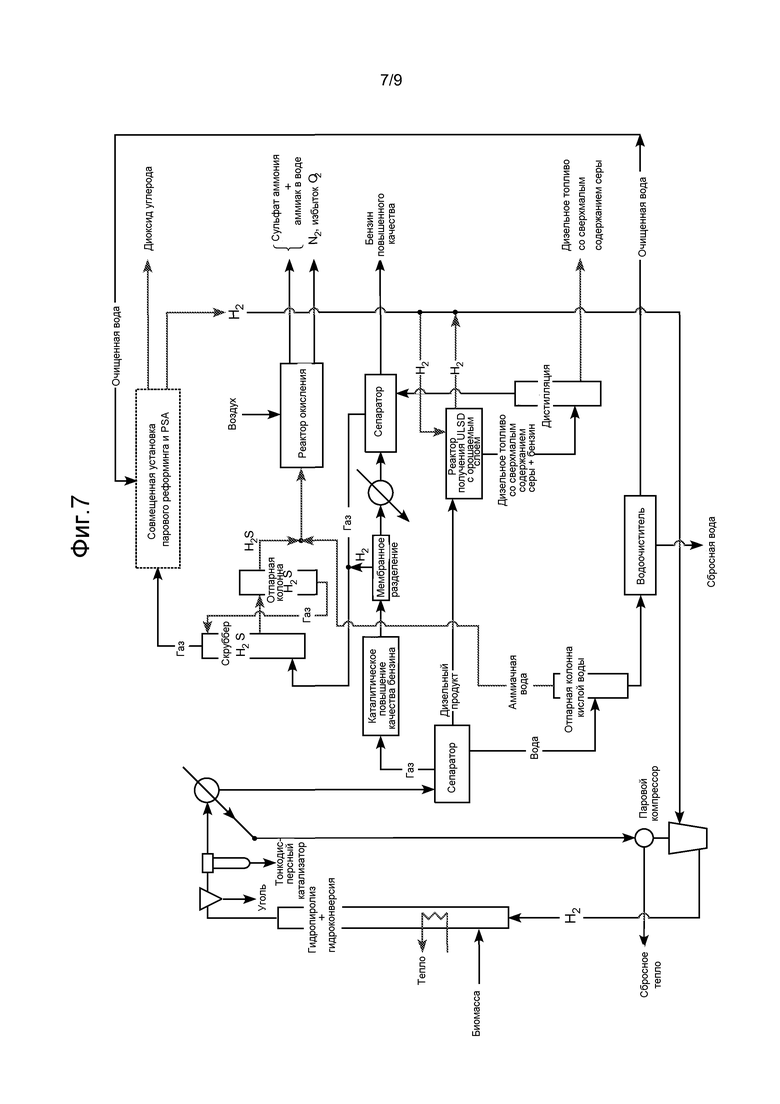

Фиг. 7 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором эффективный гидропиролиз и гидроконверсию осуществляют в одном реакторе, так что отдельный реактор гидроконверсии не требуется, и применяют усовершенствованную экстракцию Н2;

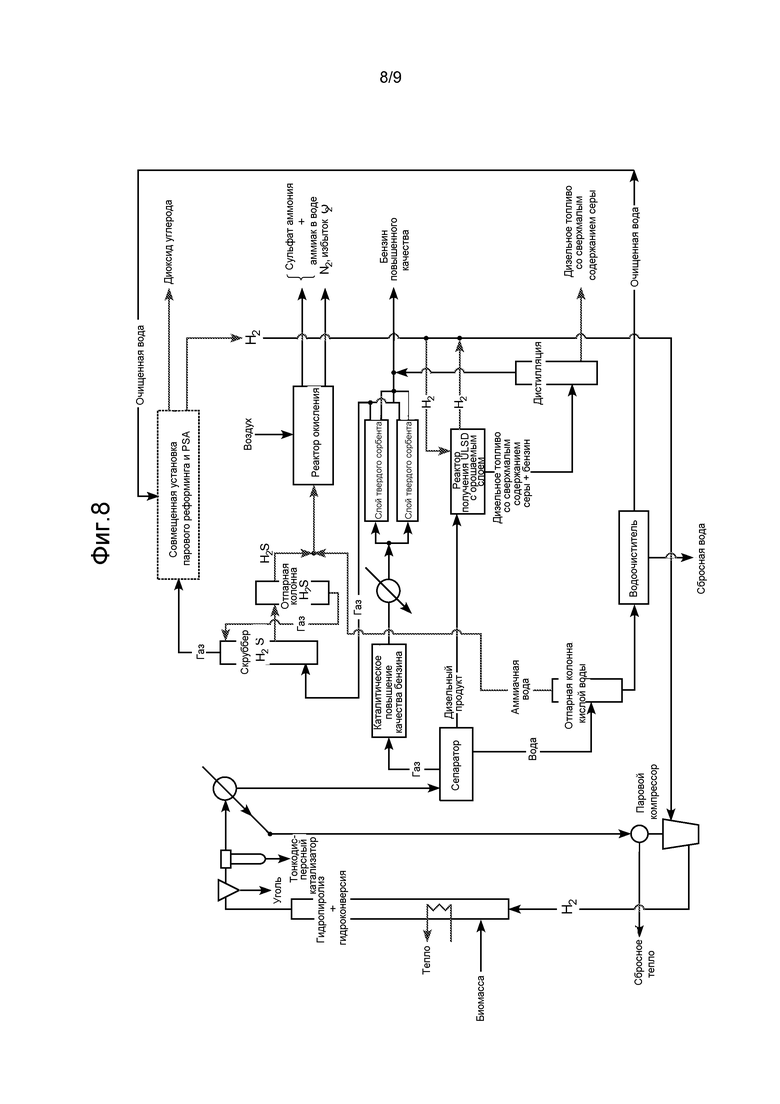

Фиг. 8 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором эффективный гидропиролиз и гидроконверсию осуществляют в одном реакторе, так что отдельный реактор гидроконверсии не требуется, и применяют слои твердого сорбента; и

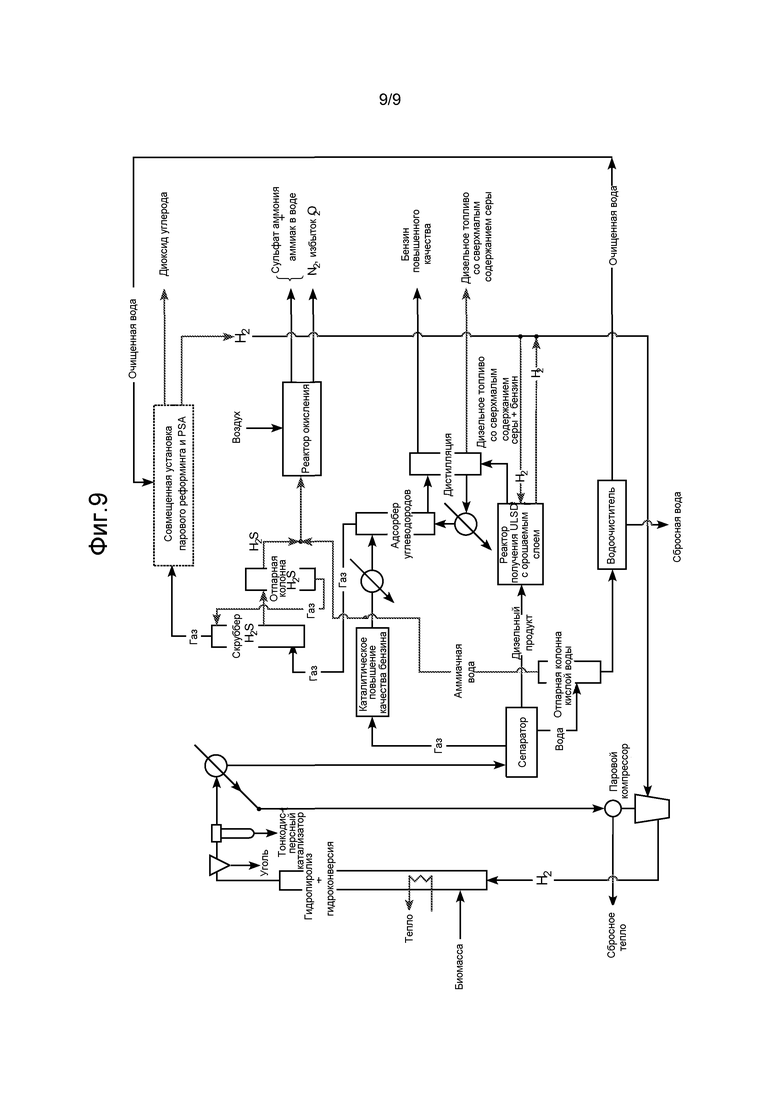

Фиг. 9 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, в котором эффективный гидропиролиз и гидроконверсию осуществляют в одном реакторе, так что отдельный реактор гидроконверсии не требуется, и применяют адсорбцию бензина.

Подробное описание являющихся в настоящее время предпочтительными вариантов осуществления изобретения

На фиг. 1-9 показаны различные предпочтительные варианты осуществления рассматриваемого изобретения.

На фиг. 1 представлена технологическая схема, поясняющая способ настоящего изобретения в одной из его простейших форм. Если конкретно не указано иное, следует понимать, что на этой и последующих описываемых технологических схемах способа подобные потоки и составные части, включая потоки и составные части, специально не снабженные выноской на последующих схемах, имеют общую нумерацию, в которой используются одни и те же две последние цифры, но разные первые цифры, соответствующие номеру конкретной фигуры.

Способ, показанный на фиг. 1, в целом обозначен номером позиции 110 и представляет собой способ производства углеводородных топлив из биомассы, соответствующий одному из вариантов осуществления настоящего изобретения. Как более подробно описано далее, способ, показанный на фиг. 1, включает модификации способов, показанных и/или описанных в одной или нескольких следующих заявках на патент США: № 12/419535, поданной 7 апреля 2009 г.; № 12/685352, поданной 11 января 2010 г.; № 13/089010, поданной 18 апреля 2011 г.; № 13/196645, поданной 2 августа 2011 г., как например, для обеспечения фракционной дистилляции полученных углеводородов. Описание каждой из этих заявок известного уровня техники, тем самым, включается в настоящий документ путем ссылки и образует его часть, в том числе, помимо прочего, любые части этих заявок, специально представленные далее.

Способ 110, показанный на фиг. 1, является компактным, уравновешенным, интегрированным многостадийным способом термохимической трансформации биомассы с целью производства или получения бензинового жидкого продукта и дизельного жидкого продукта, пригодных для использования в качестве транспортного топлива, без необходимости подвода в процесс извне тепла, Н2, СН4 или воды. Действительно, вода является одним из продуктов данного процесса, так что образуется некоторый избыток воды, превышающий требуемое количество. Так, на фиг. 1 показано, что поток воды, образующейся в данном процессе, очищают, и поток очищенной воды направляют в устройство 170-комплексную установку парового реформинга и PSA(адсорбции со сдвигом давления - pressure swing adsorption)/MSS(мембранного разделения - membrane separation system), описываемую более подробно далее, а невостребованную технологическую воду сбрасывают. Как ясно специалистам в данной области, руководствующимися изложенными в настоящем документе положениями, если потребуется дополнительное количество очищенной воды или питьевой воды, это количество может быть получено из сбрасываемого потока посредством надлежащей обработки.

Важным аспектом изобретения является то, что тепловая энергия, необходимая для реализации данного способа, подводится за счет тепла реакции деоксигенирования, которая является экзотермической и осуществляется и на первой, и на второй стадиях, 116 и 134. Другим ключевым аспектом является то, что подаваемая биомасса не обязательно должна быть полностью высушенной, и, фактически, добавление воды либо с сырьем, либо в виде отдельного потока может быть благоприятным для процесса, так как при этом интенсифицируется образование Н2 на месте посредством реакции конверсии водяного газа.

На первой реакционной стадии или стадии данного способа реакционный резервуар высокого давления с катализатором используют с целью получения продукта - частично или, по существу, деоксигенированной гидропиролитической жидкости - и угля. На данной первой стадии способа 110 биомассу (например, как поток 112) и молекулярный водород (например, как поток 114) подают в реакционный резервуар 116, в котором находится катализатор деоксигенирования, и в котором осуществляют гидропиролиз и гидроконверсию биомассы с образованием выходящего потока 120, содержащего продукт - по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Реакционный резервуар 116 снабжен подпиточным отверстием 118, расположенным в обычном месте по длине реактора, обычно, но не обязательно, в нижней части реактора, являющимся местом, где в реактор может быть введен свежий, использованный или восстановленный катализатор, заменяющий катализатор, уже истертый или унесенный из реактора.

Хотя может быть использован любой реакционный резервуар, пригодный для проведения гидропиролиза и гидроконверсии, предпочтительным реакционным резервуаром является реактор с псевдоожиженным слоем. Стадия гидропиролиза предусматривает быстрое (более, чем, примерно, 550°С/мин) нагревание исходной биомассы, так что время пребывания пиролизованных паров в реакционном резервуаре составляет менее, примерно, 5 минут. Время пребывания угля, напротив, относительно большое, так как его не выводят через нижнюю часть реактора, таким образом, размер его частиц уменьшается до тех пор, пока частицы не станут достаточно маленькими для того, чтобы быть унесенными парами, имеющимися вблизи верхней части реакционного резервуара.

Исходная биомасса, используемая в способе настоящего изобретения, может иметь форму свободных частиц биомассы, при этом, большая часть частиц имеет размер, предпочтительно, менее, примерно, 3 мм, или форму суспензии биомасса/жидкость. Однако, специалистам в данной области понятно, что исходная биомасса может быть подвергнута предварительной или иной обработке так, чтобы возможно было использование частиц большего размера. К пригодным средствам подачи исходной биомассы в реакционный резервуар относятся, помимо прочего, шнек, высокоскоростной (более, примерно, 5 м/сек) поток газа-носителя, такого как инертные газы и Н2, поршневые насосы, центробежные насосы или турбинные насосы.

Гидропиролиз обычно осуществляют в реакционном резервуаре при температуре в диапазоне от, примерно, 425°С до, примерно, 550°С и давлении в диапазоне от, примерно, 100 psig (689,5 кПа) до, примерно, 800 psig (5515,8 кПа). Скорость нагревания биомассы, предпочтительно, превышает, примерно, 5500°С/мин. Среднечасовая скорость подачи (weight hourly space velocity - WHSV), выраженная в (г биомассы/мг катализатора/ч) для данной стадии, обычно, соответствует диапазону от, примерно, 0,2 до, примерно, 10. В традиционных процессах гидропиролиза целью является достижение максимального выхода жидкого продукта, для чего необходима работа при существенно более высоком давлении, например, 2000 psig (13,8 МПа). Причина в том, что более низкое давление благоприятствует декарбоксилированию, тогда как для гидродеоксигенирования благоприятно более высокое рабочее давление. При поддержании давления в способе настоящего изобретения в диапазоне от 100 до 800 psig, наиболее предпочтительно, равным, примерно, 500 psig (3,5 МПа), декарбоксилирование и гидродеоксигенирование уравновешиваются, но выход жидкого продукта при этом уменьшается. При более высоком давлении более интенсивно идет гидродеоксигенирование, и реакции становятся несбалансированными.

Как было указано ранее, на стадии гидропиролиза настоящего изобретения твердую исходную биомассу быстро нагревают, предпочтительно, в горячем псевдоожиженном слое, получая выход жидкого продукта, сравнимый и, возможно, более высокий, чем выход, достигаемый при традиционном быстром пиролизе. Однако, образующиеся гидропиролитические пары настоящего изобретения обычно находятся в присутствии катализатора и при высоком парциальном давлении Н2 в псевдоожиженном слое, что обеспечивает активную гидрогенизацию, а также некоторую дегидрогенизацию в зависимости от активности каталитически активного материала в псевдоожиженном слое. Гидрогенизационная активность очень желательна для предотвращения полимеризации реакционноспособных олефинов и, тем самым, снижения образования нестабильных свободных радикалов. Важна и активность в отношении деоксигенирования, так как тепло для реакции гидропиролиза обеспечивается за счет экзотермической реакции деоксигенирования, тем самым, устраняется потребность во внешнем источнике тепла. Преимущество проведения гидропиролиза в соответствии с настоящим изобретением в отличие от существующих процессов пиролиза заключается в том, что при гидропиролизе, соответствующем настоящему изобретению, исключаются ретроградные реакции пиролиза, которые обычно протекают в инертной атмосфере, вероятнее всего в отсутствие Н2 и обычно в отсутствие катализатора, из-за чего ускоряется нежелательное образование многоядерной ароматики, свободных радикалов и олефиновых соединений, которые отсутствуют в исходной биомассе.

На первой стадии способа данного изобретения гидропиролиз проводят при более высокой температуре, чем обычно в процессе гидроконверсии, в результате чего из биомассы быстро удаляются летучие компоненты. Таким образом, на этой стадии необходим активный катализатор, чтобы стабилизировать гидропиролитические пары, но такой активный, чтобы они быстро ококсовывались. Размер частиц катализатора, предпочтительно, превышает, примерно, 100 мкм. Хотя на стадии гидропиролиза может быть использован любой катализатор деоксигенирования, пригодный для функционирования в температурном диапазоне данного процесса, катализаторами, соответствующими предпочтительным вариантам осуществления настоящего изобретения, являются следующие:

Стеклокерамические катализаторы: Стеклокерамические катализаторы очень прочны и стойки к истиранию, могут быть произведены путем термической пропитки (т.е. на подложке) или в форме насыпного катализатора. Когда для изготовления стеклокерамического катализатора используют катализатор на основе сульфидированного NiMo, Ni/NiO или Со, получают стойкий к истиранию вариант легкодоступного, но мягкого обычного катализатора на основе NiMo, Ni/NiO или Со. Стеклокерамические катализаторы на основе сульфидированного NiMo, Ni/NiO или Со особенно хорошо подходят для использования в горячем псевдоожиженном слое, так как эти материалы могут обеспечить каталитическое действие обычных катализаторов на подложке, однако имеют намного более прочную, стойкую к истиранию природу. Кроме того, благодаря стойкости к истиранию этого катализатора, биомасса и уголь одновременно размалываются до более мелких частиц в ходе реакции гидропиролиза в реакционном резервуаре. Таким образом, в конце концов извлекаемый уголь, по существу, не содержит загрязняющих примесей катализатора из-за чрезвычайной прочности и стойкости катализатора к истиранию. Скорость истирания катализатора, обычно, составляет менее, примерно, 2% вес. в час, предпочтительно, менее 1% в час при измерении в соответствии со стандартным чашечным испытанием на истирание в высокоскоростной струе.

Катализатор на основе фосфида никеля: Для функционирования катализаторов на основе фосфида никеля не требуется сера, следовательно, они так же активны в не содержащей серу среде, как и в среде, содержащей H2S, COS и другие содержащие серу соединения. Следовательно, такой катализатор будет так же активен в отношении биомассы, в которой мало или совсем нет серы, как и биомассы, содержащей серу (например, кукурузной соломы). Такой катализатор может быть нанесен путем пропитки на углерод как отдельный катализатор или нанесен путем пропитки непосредственно на саму исходную биомассу.

Боксит: Боксит представляет собой очень дешевый материал и, таким образом, может быть использован в качестве катализатора одноразового применения. Боксит также может быть пропитан другими материалами, такими как Ni, Mo, а также может быть сульфирован.

Небольшие частицы алюмосиликатного катализатора, полученные распылительной сушкой и пропитанные NiMo или СоМо и сульфидированные с образованием катализатора гидроконверсии - выпускаемые серийно катализаторы NiMo или СоМо - обычно поставляются в виде таблеток размером 1/8-1/16 дюйма (1,6-3,2 мм) и предназначены для использования в неподвижном или кипящем слое. В данном случае NiMo пропитывают полученный распылительной сушкой алюмосиликатный катализатор и используют в псевдоожиженном слое. Такой катализатор обладает большей прочностью, чем обычные катализаторы на основе NiMo или СоМо, и может иметь размер, надлежащий для использования в псевдоожиженном слое.

Поскольку процесс катализируемого гидропиролиза является экзотермическим, способ 110 включает средство, например, теплообменник 122 (который, в зависимости от технологических требований, может быть необязательным), предназначенное для снятия избытка тепла с реактора 116.

Выходящий технологический поток 120 подвергают обработке, направленной на удаление из него угля и частиц. В прошлом удаление угля было основным препятствием для традиционного быстрого пиролиза, так как уголь имеет тенденцию к образованию слоя на фильтре и вступает в реакцию с окисленными пиролитическими парами с образованием вязкого покрытия, которое закупоривает горячие фильтры. В соответствии со способом настоящего изобретения уголь может быть удален путем фильтрации из парообразного потока или, также путем фильтрации, на стадии промывки кипящего слоя. Для удаления угля с фильтров может быть применен обратный импульсный режим, поскольку водород, используемый в способе настоящего изобретения, в достаточной степени снижает реакционную способность пиролитических паров, обеспечивая эффективность обратного импульсного режима. Электростатическое осаждение, инерционное разделение, магнитное разделение или сочетание этих технологий также может быть использовано для удаления угля и частиц золы из горячего потока паров до охлаждения и конденсации жидкого продукта.

Благодаря стойкости к истиранию, стеклокерамические катализаторы обычно легче отделяются от угля при помощи технологий энергичного инерционного разделения, в которых применяют способы столкновения, пересечения и/или диффузии, иногда объединяемые с электростатическим осаждением, чтобы отделить, сконцентрировать и собрать уголь во вторичный поток, который затем отводят. Дополнительным достоинством этих материалов является то, что поскольку они поддаются магнитному отделению (в восстановленном состоянии Fe и Ni притягиваются постоянным или электрически индуцированным магнитным полем), способы с использованием магнитного поля, а также сочетания магнитных, инерционных и электростатических принципов, могут быть применены для отделения угля от этих катализаторов, что невозможно в случае более мягких материалов.

В соответствии с одним из вариантов осуществления настоящего изобретения, фильтрация горячего газа может быть использована для удаления угля и частиц. В этом случае было обнаружено, что поскольку свободные радикалы стабилизированы, а олефины насыщены водородом, пылевой осадок, задерживающийся на фильтрах, легче отделяется от фильтрующего элемента, чем уголь, удаляемый в ходе горячей фильтрации аэрозолей, образующихся при традиционном быстром пиролизе. В соответствии с другим вариантом осуществления настоящего изобретения, уголь удаляют путем барботирования газообразного продукта первой стадии через рециркулируемую жидкость. Используемая рециркулируемая жидкость представляет собой высококипящую фракцию готового масла данного процесса и является, таким образом, полностью насыщенным (гидрогенизированным), стабилизированным маслом с температурой кипения, как правило, более 350°С. Уголь или тонкодисперсный катализатор первой реакционной стадии улавливают этой жидкостью. Часть жидкости может быть отфильтрована с целью удаления тонкодисперсных частиц, а часть ее может быть снова рециркулирована в реактор гидропиролиза первой стадии. Одним из преимуществ использования рециркулируемой жидкости является то, что этим обеспечивается возможность снижения температуры содержащих уголь технологических паров первой реакционной стадии до температуры, благоприятной для второй реакционной стадии - гидроконверсии, при одновременном удалении тонкодисперсных частиц угля и катализатора. Другим преимуществом использования фильтрации жидкости является то, что фильтрация горячего газа с сопутствующими ей хорошо известными проблемами, связанными с очисткой фильтров, полностью исключается.

В соответствии с одним из вариантов осуществления настоящего изобретения, крупноразмерный NiMo или СоМо катализатор, располагаемый в кипящем слое, используют для удаления угля с целью обеспечения дополнительного деоксигенирования одновременно с удалением материала в форме частиц. Частицы этого катализатора должны быть большими, предпочтительно, размером, примерно, 1/8-1/16 дюйма (1,6-3,2 мм); тогда они легко отделяются от тонкодисперсного угля, уносимого с первой реакционной стадии, размер которого обычно составляет менее 200 меш (около 70 мкм).

Как показано в данном документе, выходящий технологический поток 120 направляют через необязательный углеотделитель 124, барьерный фильтр 126 (например, для отделения тонкодисперсного катализатора) и технологический теплообменник 130, который может быть использован для получения технологического пара. Поток продукта 132, не содержащий угля и частиц, направляют из теплообменника 130 на вторую реакционную стадию, на которой применяют реакционный резервуар 134 гидроконверсии, в котором проводят стадию гидроконверсии, направленную на завершение деоксигенирования и гидрогенизации углеводородного продукта, поступающего из реактора 116 гидропиролиза.

В реакционном резервуаре 134 гидроконверсии вторую реакционную стадию гидроконверсии проводят, предпочтительно, при более низкой температуре (250-450°С), чем первую реакционную стадию гидропиролиза, чтобы продлить срок службы катализатора, и, по существу, при том же давлении (100-800 psig (689,5-5515,8 кПа)), что и первую реакционную стадию гидропиролиза. Среднечасовая скорость подачи (WHSV) на этой стадии лежит в диапазоне от, примерно, 0,2 до, примерно, 3. Катализатор, используемый на этой стадии, предпочтительно, защищен от Na, K, Са, Р и других металлов, присутствующих в биомассе, которые могут отравлять катализатор, тогда срок службы катализатора увеличивается. Этот катализатор также желательно защитить от олефинов и свободных радикалов путем каталитического повышения качества, осуществляемого на первой реакционной стадии. Катализаторы, обычно выбираемые для этой стадии, представляют собой очень активные катализаторы гидроконверсии, например, катализаторы на основе сульфидированного NiMo и сульфидированного СоМо. На данной реакционной стадии катализатор используют для катализа реакции конверсии водяного газа: из СО+Н2О образуются СО2+Н2, тем самым, обеспечивается производство водорода на месте, в реакционном резервуаре 134 второй стадии, благодаря чему, в свою очередь, уменьшается потребность в водороде для гидроконверсии. Оба катализатора - NiMo и СоМо - катализируют реакцию конверсии водяного газа. Целью второй реакционной стадии, еще раз, является уравновешивание реакций деоксигенирования. Такое уравновешивание осуществляют путем использования относительно небольшого парциального давления водорода (100-800 psig) совместно с надлежащим выбором катализатора. В традиционных процессах гидродеоксигенирования пиролизного масла обычно применяют парциальное давление водорода, лежащее в диапазоне от, примерно, 2000 psig до, примерно, 3000 psig (13,8-20,7 МПа). Причина в том, что эти процессы предназначены для переработки пиролизных масел, чрезвычайно нестабильных и трудно поддающихся обработке при более низком парциальном давлении Н2.

Полностью деоксигенированный продукт в виде потока 136 направляют со второй реакционной стадии 134 через второй технологический теплообменник 140 (который также может быть использован для получения технологического пара и который, в зависимости от технологических требований, может быть необязательным) в сепаратор 142 высокого давления с целью получения, производства или разделения технологического потока на газообразную фракцию 144 (именуемую парами), углеводородную фракцию 146 и водную фракцию 148.

Углеводороды, полученные в сепараторе 142 высокого давления, направляют в дистилляционную колонну 150, в которой углеводороды разделяют на бензиновую фракцию 152 и дизельную фракцию 154.

Поток 154 номинального дизельного продукта после дистилляционной колонны 150 разделяют, одна его часть образует выходящий поток 156 дизельного продукта, а другая часть 158 снова поступает в верхнюю часть адсорбера 160 углеводородов после прохождения через теплообменник 162 (который, в зависимости от технологических требований, может быть необязательным).

Парообразный поток 144, выходящий из сепаратора 142 высокого давления, направляют в нижнюю часть адсорбера 160 углеводородов, так что в адсорбер 160 углеводородов поступает два потока, один - из сепаратора 142 высокого давления, другой - из дистилляционной колонны 150, затем проходящий через теплообменник 162 (который также, в зависимости от технологических требований, может быть необязательным). Из адсорбера 160 углеводородов также отводят два потока. Один выходящий поток 164 (поток отделенных углеводородов) объединяют с углеводородами, отводимыми из сепаратора 142 высокого давления и направляют в дистилляционную колонну 150, как указано выше. Другой выходящий поток является сначала газообразным и выходит из верхней части адсорбера 160 углеводородов как поток 166, его направляют, например, в скруббер 168 H2S, что подробнее описано далее.

Парообразный поток 144 обычно содержит пары неконденсирующихся углеводородов (таких как метан, этан, пропан и бутан), другие неконденсирующиеся пары (СО2, СО и Н2) и, в зависимости от эффективности сепаратора 142 высокого давления, некоторое количество газообразных H2S и NН3.

Эти газы (которые обычно включают один или несколько компонентов из СО, СО2, СН4 и пропана) направляют в комплексную установку 170 парового реформинга и PSA(адсорбции со сдвигом давления - pressure swing adsorption)/MSS(мембранного разделения - membrane separation system) вместе с получаемой в данном процессе водой с целью конверсии до Н2 и СО2. Часть этих газов сжигают в печи или другой камере сгорания для нагревания оставшейся части газов до рабочей температуры установки парового реформинга, примерно, 925°С. Для парового реформинга обычно нужно соотношение пара и углеводородов в сырье, равное 3/1, чтобы сдвинуть равновесие в реакции, однако это намного больше количества, необходимого для реакции. Пар внутри установки парового реформинга отделяют и рециркулируют. СО2 выводят из процесса посредством адсорбции со сдвигом давления (PSA), надлежащего мембранного разделения (MSS) или другого средства, известного специалистам в области отделения Н2 от смеси газов, Н2 рециркулируют на первую реакционную стадию данного процесса.

Кроме того, процесс, предпочтительно, является сбалансированным по воде, также в процессе образуется достаточно воды для удовлетворения всех потребностей паровой стадии реформинга. В соответствии с одним из вариантов осуществления изобретения, используемое количество воды таково, что общий выход процесса представляет собой, по существу, только СО2 и жидкие углеводородные продукты, тем самым, исключается дополнительная технологическая стадия отведения лишней воды. Специалистам в данной области понятно, что использование парового реформинга в сочетании со стадиями гидропиролиза и гидроконверсии, как указано в данном документе, имеет смысл, когда целью является обеспечение самоподдерживающегося процесса, в котором отношение О2 в Н2О к О2 в СО и СО2, образующихся в процессе, примерно равно 1,0. При отсутствии такой цели паровой реформинг необязателен, поскольку Н2, требующийся для стадии гидролиза, может быть подведен из внешних источников. Если бы паровой реформинг применяли в отсутствие указанных в данном документе целей, в результате не получилось бы самоподдерживающегося процесса настоящего изобретения, в котором выходящий поток состоит, по существу, из жидких углеводородных продуктов и СО2.

В соответствии с одним из вариантов осуществления настоящего изобретения, тепло, выделяемое на второй реакционной стадии, может быть использовано в качестве всего или части тепла, необходимого для проведения стадии гидропиролиза на первой реакционной стадии. В соответствии с одним из вариантов осуществления настоящего изобретения, в способе также применена рециркуляция тяжелых готовых продуктов в качестве промывочной жидкости на второй стадии, как указано выше, для улавливания образующихся тонкодисперсных частиц, выходящих из реактора пиролиза первой стадии, и регулирования теплового эффекта реакции. В соответствии с одним из вариантов осуществления настоящего изобретения, эту жидкость также рециркулируют в процесс гидроконверсии и, возможно, на первую стадию гидропиролиза с целью регулирования выделения тепла на каждой стадии. Скорость рециркуляции, предпочтительно, в 3-5 раз превосходит скорость подачи биомассы. Это необходимо потому, что гидродеоксигенирование является чрезвычайно экзотермической реакцией.

В соответствии с одним из вариантов осуществления настоящего изобретения, исходная биомасса представляет собой любую водную биомассу с высоким содержанием липидов, такую как водоросли или водные растения, такие как lemna. Если это форма, из которой еще не экстрагированы липиды, бензин и дизельное топливо могут быть изготовлены непосредственно из исходной водной биомассы. Это особенно привлекательно из-за того, что экстрагирование липидов - процесс дорогостоящий. В противном случае, в соответствии со способом настоящего изобретения, материалы с диапазоном температуры кипения бензина и дизельного топлива могут быть изготовлены из делипидизированной водной биомассы, такой как водоросли или водные растения, такие как lemna. Напротив, обычный быстрый пиролиз водорослей и другой водной биомассы был бы очень непривлекательным, так как при неконтролируемых параметрах термических реакций быстрого пиролиза эти липиды разлагались бы. Таким образом, интегрированный способ настоящего изобретения является идеальным для конверсии водной биомассы, поскольку для его осуществления подходит водная биомасса, которая обычно только частично обезвожена, при этом может быть получен высококачественный дизельный и бензиновый продукт.

Способом настоящего изобретения обеспечивается несколько явных преимуществ над традиционными способами быстрого пиролиза, заключающихся в получении содержащего от ничтожного до малого количества угля, частично деоксигенированного, стабилизированного продукта, от которого остаточный уголь и частицы могут быть легко отделены путем фильтрации горячего газа или приведения в контакт с рециркулируемой жидкостью; чистые горячие пары гидропиролитического масла могут быть подвергнуты непосредственной обработке с целью повышения их качества и получения конечного продукта во второй спаренной каталитической технологической установке, функционирующей практически при том же давлении, что и используемое выше по потоку; повышение качества проводят быстро, до того, как в парах, полученных на стадии гидролиза, может начаться разложение.

Жидкий углеводородный продукт, полученный данным способом, должен содержать менее 5% кислорода, предпочтительно, менее 2% кислорода при низком общем кислотном числе (TAN) и должен обладать достаточной химической стойкостью к полимеризации или пониженной тенденцией к проявлению химической реакционной способности. В одном из предпочтительных вариантов осуществления настоящего изобретения, в котором общее содержание кислорода в продукте уменьшено до менее, чем 2%, водная и углеводородная фазы легко отделяются друг от друга в любом обычном разделительном резервуаре, так как углеводородная фаза стала гидрофобной. Это представляет собой значительное преимущество по сравнению с традиционным пиролизом, при котором вода смешивается со значительно окисленным пиролитическим маслом.

Поскольку родственные топлива, получаемые раскрываемым способом, характеризуются низким содержанием кислорода, любое избыточное количество воды, образующееся в данном процессе, в некоторой степени свободно от растворенных углеводородов и, вероятно, будет содержать менее 2000 об. частей на миллион растворенного общего органического углерода (total organic carbon - TOC), благодаря чему становится возможным использовать ее, например, для орошения в засушливых зонах. Кроме того, конечный углеводородный продукт легко поддается транспортировке, характеризуется низким общим кислотным числом (TAN) и высокой химической стойкостью. При традиционном быстром пиролизе пиролизные масла обычно содержат 50-60% кислорода в форме окисленных углеводородов и 25% растворенной воды; перед транспортировкой их необходимо стабилизировать. Следовательно, только стоимость транспортировки конечных продуктов интегрированного способа гидропиролиза и гидроконверсии настоящего изобретения может составлять меньше половины стоимости в случае традиционного быстрого пиролиза. Кроме того, вода, получаемая предлагаемым способом, становится ценным продуктом, особенно для засушливых регионов.

Как показано на фиг. 1 и если это нужно, в способе, что желательно, может предусматриваться извлечение сульфата аммония. С этой целью газообразную фракцию 166 направляют в скруббер 168 H2S и отпарную колонну 172 H2S, действующие совместно с целью получения не содержащего H2S и NH3 газообразного потока 174, подаваемого в комплексную установку 170 парового реформинга и PSA/MSS, предназначенную для обеспечения потоком 176 чистого водорода реактора 116 гидропиролиза и отведения ненужного СО2 (в виде потока 178), от которого дополнительно может быть отведено тепло, что представляет собой еще один источник технологического тепла, которое может быть использовано для сушки биомассы или для других целей. Поскольку этот СО2 образовался только из биомассы, он не вносит вклад в отягощенность данного процесса выбросом парниковых газов.

Как показано на фиг. 1, сепаратор 142 высокого давления обеспечивает подачу водного потока 148, содержащего аммиак и сульфид водорода в растворе, в отпарную колонну 180 кислой воды. В отпарной колонне 180 кислой воды происходит разделение водного потока 148, поступающего из сепаратора 142 высокого давления, на водный поток 182, обогащенный аммиаком и H2S, а также относительно чистый водный поток 184, который после дальнейшей очистки в надлежащем водоочистителе 186, направленной на удаление всех соединений серы, представляет собой источник высокочистой воды 188 для комплексной установки 170 парового реформинга и PSA/MSS. Вода, отводимая из водоочистителя 186, показанная как поток 190, может быть сброшена или рециркулирована в отпарную колонну 180 кислой воды. Водный поток 182 из отпарной колонны 180 кислой воды и отпарной колонны 172 H2S объединяют и направляют в реактор 192 окисления, где объединенные потоки могут вступать в реакцию с кислородом в термической некатализируемой зоне конверсии, при этом растворенный сульфид аммония (NH4)2S превращается, по существу, в сульфат аммония (NH4)2SO4 и тиосульфат. Этот поток может быть затем приведен в контакт с кислородом и катализатором окисления в соответствии со способом, изложенным в Патенте США 5470486 на имя Gillespie, или, в качестве альтернативы, может быть проведена реакция поступающего водного потока с кислородом в присутствии надлежащего катализатора в соответствии со способом, изложенным в Патенте США 5207927 на имя Marinangeli и др. При применении любой из этих технологий и соблюдении диапазонов рН, молярного отношения кислорода к сере, давления, температуры и часовой объемной скорости жидкости, приведенных в указанных патентах, получают водный поток 194, содержащий аммиак NH3 и (NH4)2SO4, эти соединения затем могут быть извлечены и проданы в качестве удобрений. Уже применяются различные способы получения сульфата аммония из водного потока, содержащего сульфит аммония и аммиак, упомянутые выше примеры служат для демонстрации того, что имеются отработанные технологии для осуществления такого преобразования. Избыток О2 и непрореагировавший N2 отводят из реактора окисления в виде потока 196.

Наконец, чистый Н2, полученный в комплексной установке 170 парового реформинга и PSA/MSS, направляют в паровой компрессор 198, где его сжимают, и затем подают в реактор 116 гидропиролиза. Отметим, что пар, используемый для приведения в действие компрессора 198, поступает из теплообменника 130 и теплообменника 140 (который, в зависимости от технологических требований, может быть необязательным). Отработанное тепло пара, приводящего в действие компрессор 198 водорода, пригодно для использования в качестве низкопотенциального тепла. Также отметим, что водород, подаваемый в реактор 116 гидропиролиза, уже в некоторой степени охлажден, что не создает каких-либо технологических трудностей, так как экзотермического эффекта реакции гидропиролиза достаточно для покрытия всех потребностей в тепле реактора 116 гидропиролиза.

Фиг. 2 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 210.

Способ 210, вообще, подобен способу 110, описанному выше. В частности, в способе 210 биомассу (например, как поток 212) и молекулярный водород (например, как поток 214) подают в реакционный резервуар 216 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 218 для катализатора, с целью получения выходящего потока 220, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 220 пропускают через необязательный углеотделитель 224, барьерный фильтр 226 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 230, который может предназначаться для получения технологического пара. Поток 232 продукта, не содержащего уголь и частицы, направляют из теплообменника 230 на вторую реакционную стадию, проводимую в реакторном резервуаре 234 гидроконверсии, в котором осуществляют стадию гидроконверсии до полного деоксигенирования и гидрогенизации углеводородного продукта, поступившего из реактора 216 гидропиролиза. Полностью деоксигенированный продукт в виде потока 236 направляют со второй реакционной стадии 234 через второй технологический теплообменник 240 (который также может быть использован для получения технологического пара и который, в зависимости от технологических требований, может быть необязательным) в сепаратор 242 высокого давления с целью получения, производства или разделения технологического потока на газообразную фракцию 244 (именуемую парами), углеводородную фракцию 246 и водную фракцию 248.

В способе 210 газообразную/паровую фракцию 244 и водную фракцию 248 подвергают такой же обработке, как и в способе 110, которая по этой причине более подробно описана не будет.

Точно так же, углеводороды, полученные в сепараторе 242 высокого давления, направляют в дистилляционную колонну 250, в которой углеводороды разделяют на бензиновую фракцию 252 и дизельную фракцию 254. Поток 254 номинального дизельного продукта после дистилляционной колонны 250 разделяют, одна его часть образует выходящий поток 256 дизельного продукта, а другая часть 258 снова поступает в верхнюю часть адсорбера 260 углеводородов после прохождения через теплообменник 262 (который, в зависимости от технологических требований, может быть необязательным).

Способ 210 отличается от способа 110, главным образом, тем, что поток 254 номинального дизельного продукта дополнительно разделяют так, что часть потока дизельного продукта отводится посредством петли 255 рециркуляции дизельного продукта на вход реактора 234 гидроконверсии и возвращается через сепаратор 242 высокого давления и дистилляционную колонну 250, улучшая, тем самым, качество дизельного продукта. То есть, часть материалов с диапазоном температуры кипения дизельного топлива добавляют к не содержащему уголь и частицы продукту гидропиролиза, подаваемому в реактор 234 гидроконверсии, например.

Как показано на чертеже, способ 210, если нужно, может включать один или несколько из таких элементов, как скруббер 268 H2S, комплексная установка 270 парового реформинга и PSA/MSS, отпарная колонна 272 H2S, отпарная колонна 280 кислой воды, надлежащий водоочиститель 286, реактор 292 окисления и компрессор 298, аналогично показанному на фиг. 1.

Фиг. 3 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 310.

Способ 310, вообще, подобен способу 110, описанному выше. В частности, в способе 310 биомассу (например, как поток 312) и молекулярный водород (например, как поток 314) подают в реакционный резервуар 316 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 318 для катализатора, с целью получения выходящего потока 320, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 320 пропускают через необязательный углеотделитель 324, барьерный фильтр 326 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 330, который может предназначаться для получения технологического пара. Поток 332 продукта, не содержащего уголь и частицы, направляют из теплообменника 330 на вторую реакционную стадию, проводимую в реакторном резервуаре 334 гидроконверсии, в котором осуществляют стадию гидроконверсии до полного деоксигенирования и гидрогенизации углеводородного продукта, поступившего из реактора 316 гидропиролиза. Полностью деоксигенированный продукт в виде потока 336 направляют со второй реакционной стадии 334 через второй технологический теплообменник 340 (который также может быть использован для получения технологического пара и который, в зависимости от технологических требований, может быть необязательным) в сепаратор 342 высокого давления с целью получения, производства или разделения технологического потока на газообразную фракцию 344 (именуемую парами), углеводородную фракцию 346 и водную фракцию 348.

Точно так же, углеводороды, полученные в сепараторе 342 высокого давления, направляют в дистилляционную колонну 350, в которой углеводороды разделяют на бензиновую фракцию 352 и дизельную фракцию 354. Поток 354 номинального дизельного продукта после колонны 350 разделяют, одна его часть образует выходящий поток 356 дизельного продукта, а другая часть 358 снова поступает в верхнюю часть адсорбера 360 углеводородов после прохождения через теплообменник 362 (который, в зависимости от технологических требований, может быть необязательным).

Способ 310 отличается от способа 210 тем, что поясняет другой вариант рециркуляции дизельного продукта, который позволяет часть фракции дизельного продукта, выходящей из дистилляционной колонны 350, рециркулировать в первый реактор 316 гидропиролиза и гидроконверсии с псевдоожиженным слоем посредством петли 355 рециркуляции дизельного продукта, откуда продукт повторяет путь через реактор 334 гидроконверсии, сепаратор 342 высокого давления и возвращается в дистилляционную колонну 350.

Как показано на чертеже, способ 310, если нужно, может включать один или несколько из таких элементов, как скруббер 368 H2S, комплексная установка 370 парового реформинга и PSA/MSS, отпарная колонна 372 H2S, отпарная колонна 380 кислой воды, надлежащий водоочиститель 386, реактор 392 окисления и компрессор 398, аналогично показанному на фиг. 1.

Фиг. 4 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 410.

Способ 410, вообще, подобен способу 110, описанному выше. В частности, в способе 410 биомассу (например, как поток 412) и молекулярный водород (например, как поток 414) подают в реакционный резервуар 416 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 418 для катализатора, с целью получения выходящего потока 420, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 420 пропускают через необязательный углеотделитель 424, барьерный фильтр 426 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 430, который может предназначаться для получения технологического пара. Поток 432 продукта, не содержащего уголь и частицы, направляют из теплообменника 430 на вторую реакционную стадию, проводимую в реакторном резервуаре 434 гидроконверсии, в котором осуществляют стадию гидроконверсии до полного деоксигенирования и гидрогенизации углеводородного продукта, поступившего из реактора 416 гидропиролиза. Полностью деоксигенированный продукт в виде потока 436 направляют со второй реакционной стадии 434 через второй технологический теплообменник 440 (который также может быть использован для получения технологического пара и который, в зависимости от технологических требований, может быть необязательным) в сепаратор 442 высокого давления с целью получения, производства или разделения технологического потока на газообразную фракцию 444 (именуемую парами), углеводородную фракцию 446 и водную фракцию 448. Углеводороды, полученные в сепараторе 442 высокого давления, направляют в дистилляционную колонну 450, в которой углеводороды разделяют на бензиновую фракцию 452 и дизельную фракцию 454. Поток 454 номинального дизельного продукта после дистилляционной колонны 450 разделяют, одна его часть образует выходящий поток 456 дизельного продукта, а другая часть 458 снова поступает в верхнюю часть адсорбера 460 углеводородов после прохождения через теплообменник 462 (который, в зависимости от технологических требований, может быть необязательным).

Способ 410 отличается от способа 110 тем, что способ 410 обеспечивает дополнительное повышение качества материалов с диапазоном температуры кипения бензина и дизельного топлива, 452 и 456, соответственно. Более конкретно, способ 410 включает: 1) стадию 455 каталитического повышения качества, на которую поступает бензиновая фракция 452 со стадии 450 фракционирования путем дистилляции и на которой получают фракцию 457 бензина повышенного качества, и 2) каталитический реактор 459 с орошаемым слоем, в котором получают дизельный продукт 461 со сверхмалым содержанием серы (ULSD), который, в зависимости от функционирования дистилляционной колонны 450 может содержать небольшую часть бензина, которая была направлена в каталитический реактор 459 с орошаемым слоем.

Как показано на чертеже, способ 410, если нужно, может включать один или несколько из таких элементов, как скруббер 468 H2S, комплексная установка 470 парового реформинга и PSA/MSS, отпарная колонна 472 H2S, отпарная колонна 480 кислой воды, надлежащий водоочиститель 486, реактор 492 окисления и компрессор 498, аналогично показанному на фиг. 1.

Фиг. 5 поясняет способ производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 510.

Способ 510, вообще, подобен способу 410, описанному выше, в том, что материалы с диапазоном температуры кипения бензина и дизельного топлива подвергают дополнительному химическому повышению качества в ходе дополнительной обработки. Более конкретно, с этой целью в способе 510 биомассу (например, как поток 512) и молекулярный водород (например, как поток 514) подают в реакционный резервуар 516 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 518 для катализатора, с целью получения выходящего потока 520, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 520 пропускают через необязательный углеотделитель 524, барьерный фильтр 526 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 530, который может предназначаться для получения технологического пара. Поток 532 продукта, не содержащего уголь и частицы, направляют из теплообменника 530 на вторую реакционную стадию, проводимую в реакторном резервуаре 534 гидроконверсии, в котором осуществляют стадию гидроконверсии до полного деоксигенирования и гидрогенизации углеводородного продукта, поступившего из реактора 516 гидропиролиза. Полностью деоксигенированный продукт в виде потока 536 направляют со второй реакционной стадии 534 через второй технологический теплообменник 540 (который также может быть использован для получения технологического пара и который, в зависимости от технологических требований, может быть необязательным) в сепаратор 542 высокого давления.

Однако, в способе 510 сепаратор 542 высокого давления функционирует при более высокой температуре, так что в нем образуется газообразный углеводородный поток 544, поток 556 дизельного продукта и водный поток 548 в отличие от способа, показанного на фиг. 4, в котором в сепараторе 442 образуется поток углеводородных паров, который затем направляют в абсорбер 460 углеводородов. В варианте осуществления способа, показанном на фиг. 5, газообразный углеводородный поток 544, отведенный из сепаратора 542, направляют непосредственно на стадию 563 каталитического повышения качества бензина, продукт которой охлаждают в теплообменнике 565 (который, в зависимости от технологических требований, может быть необязательным), а затем подают в сепаратор 567, из которого газообразную фракцию 569 (газообразные углеводороды С1-С4 и другие технологические газы) направляют в скруббер 568 H2S и отпарную колонну 572 H2S, как и в способах, показанных на фиг. 1-4, тогда как фракция 557 жидкого бензина повышенного качества представляет собой продукт.

Аналогично способу 410, способ 510 включает каталитический реактор 559 с орошаемым слоем, в котором обрабатывают дизельный продукт 556, получая дизельный продукт 561 со сверхмалым содержанием серы (ULSD), который может содержать небольшую часть бензина.

Отметим, что в этом варианте осуществления изобретения отходящий газ сепаратора 542, содержит не пары, а только газы. В отличие от способов вариантов осуществления изобретения, показанных на фиг. 1-4, в которых температуру отходящего газ сепаратора поддерживают более низкой, так что пары поступают в адсорбер углеводородов, в данном и последующих вариантах осуществления способа газы, выходящие из сепаратора, имеют более высокую температуру, благодаря чему они могут быть поданы на стадию каталитического повышения качества бензина. Во всем остальном баланс данного варианта осуществления способа подобен способу, показанному на фиг. 4.

Как показано на чертеже, способ 510, если нужно, может включать один или несколько из таких элементов, как комплексная установка 570 парового реформинга и PSA/MSS, отпарная колонна 580 кислой воды, надлежащий водоочиститель 586, реактор 592 окисления и компрессор 598, аналогично показанному на фиг. 1.

Хотя на описанных выше фигурах способы настоящего изобретения представлены как включающие второй реактор гидропереработки, специалистам в данной области, руководствующимся положениями данного документа, ясно, что более широкие варианты осуществления изобретения на практике не обязательно ограничиваются этим. Например, в том случае, когда в распоряжении имеются достаточно активные катализаторы, позволяющие, например, получить полностью деоксигенированный углеводородный продукт в реакторе 116, 216, 316, 416 и 516 с псевдоожиженным слоем, отдельный второй реактор гидроконверсии становится ненужным. Таким образом, следует понимать, что способы, представленные на фиг. 1-5, в таких случаях могут быть надлежащим образом модифицированы. То есть, если нужно, способы настоящего изобретения могут быть осуществлены со вторым реактором гидропереработки или без него, и наличие или отсутствие такого второго реактора гидропереработки не обязательно свидетельствует о создании фундаментально отличного способа.

Фиг. 6 поясняет способ производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 610.

Способ 610 подобен способу 510 в том, что в способе 610 биомассу (например, как поток 612) и молекулярный водород (например, как поток 614) подают в реакционный резервуар 616 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 618 для катализатора, с целью получения выходящего потока 620, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 620 пропускают через необязательный углеотделитель 624, барьерный фильтр 626 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 630, который может предназначаться для получения технологического пара.

Способ 610 отличается от способа 510 тем, что второй реактор гидроконверсии, подобный 534, отсутствует, поэтому поток 632 продукта, не содержащего уголь и частицы, направляют из теплообменника 630 в сепаратор 642 высокого давления. Как и в способе 510, описанном выше, сепаратор 642 функционирует при достаточно высокой температуре, так что в нем образуется газообразный углеводородный поток 644, поток 656 дизельного продукта и водный поток 648.

Газообразный углеводородный поток 644 направляют непосредственно на стадию 663 каталитического повышения качества бензина, продукт которой охлаждают в теплообменнике 665 (который, в зависимости от технологических требований, может быть необязательным), а затем подают в сепаратор 667, из которого газообразную фракцию 669 (газообразные углеводороды С1-С4 и другие технологические газы) направляют в скруббер 668 H2S и отпарную колонну 672 H2S, как и в способах, показанных на фиг. 1-4, тогда как фракция 657 жидкого бензина повышенного качества представляет собой продукт.

Аналогично способу 510, способ 610 включает каталитический реактор 659 с орошаемым слоем, в котором обрабатывают дизельный продукт 656. Способ 610 отличается от способа 510 тем, что в способе 610 предусмотрено наличие устройства 671 фракционной дистилляции, в которое поступает поток 661 ULSD продукта из реактора 659 с орошаемым слоем, который может содержать некоторое небольшое количество бензиновой фракции. В устройстве 671 фракционной дистилляции оставшийся в потоке 661 ULSD продукта бензин отделяют и направляют, например, как поток 673, в сепаратор 667, где он смешивается с уже прошедшим обработку с целью повышения качества продуктом устройства 663 каталитического повышения качества бензина, образуя поток продукта 657. Затем из устройства 671 фракционной дистилляции может быть отведен поток 675 истинного ULSD продукта (т.е. поток продукта, по существу, не содержащий фракцию бензина).

Как показано на чертеже, способ 610, если нужно, может включать один или несколько из таких элементов, как установка 670 парового реформинга и PSA/MSS, отпарная колонна 680 кислой воды, надлежащий водоочиститель 686, реактор 692 окисления и компрессор 698, аналогично показанному на фиг. 1.

Следует понимать, что возможно добавление реактора гидроконверсии, например, после теплообменника 630, если нужно, как то для поддержания надлежащего качества продукта.

Фиг. 7 поясняет способ производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 710.

Как описано более подробно далее, способ 710, вообще, подобен способу 610, описанному выше, однако при этом, в способе 710 применена усовершенствованная экстракция Н2.

В частности, в способе 710 биомассу (например, как поток 712) и молекулярный водород (например, как поток 714) подают в реакционный резервуар 716 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 718 для катализатора, с целью получения выходящего потока 720, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 720 пропускают через необязательный углеотделитель 724, барьерный фильтр 726 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 730, который может предназначаться для получения технологического пара. Поток 732 продукта, не содержащего уголь и частицы, направляют из теплообменника 730 в сепаратор 742 высокого давления. Желательно, чтобы сепаратор 742 высокого давления функционировал при температуре, достаточно высокой для того, чтобы образовывался газообразный углеводородный поток 744, поток 756 дизельного продукта и водный поток 748.

Газообразный углеводородный поток 744 направляют непосредственно на стадию 763 каталитического повышения качества бензина. Однако, эффективность производства в способе 710 увеличена по сравнению с вариантом осуществления изобретения, показанным на фиг. 6, за счет добавления мембранного сепаратора 777 после стадии 763 каталитического повышения качества бензина. Мембранный сепаратор 777, желательно, служит для отделения водорода от потока продукта стадии 763 каталитического повышения качества бензина, отделенный водород направляется на соединение с технологическими газами, которые подают в скруббер 768 H2S и отпарную колонну 772 H2S аналогично способам, показанным на фиг. 1-4. В результате этого количество газа, проходящего через теплообменник 765 и сепаратор газ/жидкость 767 может быть существенно уменьшено по сравнению с той же точкой в способе 610.

Как и в аналогичной точке способа 610, описанного выше, продукт, в данном случае - мембранного сепаратора 777, охлаждают в теплообменнике 765 (который, в зависимости от технологических требований, может быть необязательным), а затем направляют в сепаратор 767, из которого газообразную фракцию 769 (газообразные углеводороды С1-С4 и другие технологические газы) направляют в скруббер 768 H2S и отпарную колонну 772 H2S, тогда как фракция 757 жидкого бензина повышенного качества представляет собой продукт.

Аналогично описанному выше варианту осуществления изобретения, способ 710 включает каталитический реактор 759 с орошаемым слоем, в котором обрабатывают дизельный продукт 756. Способ 710 включает устройство 771 фракционной дистилляции, в которое поступает поток 761 ULSD продукта из реактора 759 с орошаемым слоем, который может содержать некоторое небольшое количество бензиновой фракции. В устройстве 771 фракционной дистилляции оставшийся в потоке 761 ULSD продукта бензин отделяют и направляют, например, как поток 773, в сепаратор 767, где он смешивается с уже прошедшим обработку с целью повышения качества продуктом устройства 763 каталитического повышения качества бензина, образуя поток продукта 757 и поток 769 газообразной фракции. Затем из устройства 771 фракционной дистилляции может быть отведен поток 775 истинного ULSD продукта (т.е. поток продукта, по существу, не содержащий фракцию бензина).

Как показано на чертеже, способ 710, если нужно, может включать один или несколько из таких элементов, как установка 770 парового реформинга и PSA/MSS, отпарная колонна 780 кислой воды, надлежащий водоочиститель 786, реактор 792 окисления и компрессор 798, аналогично показанному на фиг. 1.

Хотя на фиг. 7 описываемый вариант осуществления изобретения так же, как и в вариантах, описываемых со ссылкой на фиг. 1-5, показан без второго реактора гидроконверсии, возможно добавление реактора гидроконверсии, например, после теплообменника 730, если нужно, как то для поддержания надлежащего качества продукта.

Фиг. 8 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 810.

Способ 810, вообще, подобен способу 610, описанному выше, за исключением добавления слоев твердого сорбента с целью получения бензинового продукта повышенного качества.

В способе 810 биомассу (например, как поток 812) и молекулярный водород (например, как поток 814) подают в реакционный резервуар 816 гидропиролиза и гидроконверсии, в котором имеется подпиточное отверстие 818 для катализатора, с целью получения выходящего потока 820, содержащего, по меньшей мере, частично деоксигенированную гидропиролитическую жидкость, пиролитические пары (газообразные С1-С3), Н2О, СО, СО2, Н2 и уголь. Выходящий технологический поток 820 пропускают через необязательный углеотделитель 824, барьерный фильтр 826 (например, для удаления тонкодисперсного катализатора) и технологический теплообменник 830, который может предназначаться для получения технологического пара. Поток 832 продукта, не содержащего уголь и частицы, направляют из теплообменника 830 в сепаратор 842 высокого давления. Желательно, чтобы сепаратор 842 высокого давления функционировал при температуре, достаточно высокой для того, чтобы образовывался газообразный углеводородный поток 844, поток 856 дизельного продукта и водный поток 848.

Газообразный углеводородный поток 844 направляют на стадию 863 каталитического повышения качества бензина, продукт которой охлаждают в теплообменнике 865 (который, в зависимости от технологических требований, может быть необязательным), а затем пропускают через группу слоев 881 и 883 твердого сорбента. Отметим, что теплообменник 865 может быть необязательным и показан для того, чтобы выделить один возможный пригодный способ поддержания надлежащей величины температуры газа на входе в слой твердого сорбента.

Вообще, слои 881 и 883 твердого сорбента имеют такую конфигурацию, что на один слой поступает газ из теплообменника 865, и происходит адсорбция бензинового продукта повышенного качества, а отходящие газы, обедненные бензиновым продуктом повышенного качества, поступают в скруббер 868 H2S, тогда как другой слой твердого сорбента отключают от линии, чтобы надлежащим образом десорбировать адсорбированный на нем бензин, направляемый затем в выходящий поток 857 бензинового продукта повышенного качества. В определенное время, когда отключенный слой твердого сорбента уже освобожден от адсорбированного бензина, а другой слой твердого сорбента заполнился, направление обработки слоями твердого сорбента надлежащим образом переключают, и процесс продолжается, один слой твердого сорбента подключен так, что на него поступают газы, из которых адсорбируется бензин, и обедненные бензином газы 869 поступают в скруббер 868 H2S, тогда как из другого слоя твердого сорбента извлекают бензин повышенного качества, направляемый в отходящий поток 857 продукта.

Как показано на чертеже, способ 810, если нужно, может включать один или несколько из таких элементов, как каталитический реактор 859 с орошаемым слоем, установка 870 парового реформинга и PSA/MSS, устройство 871 фракционной дистилляции, отпарная колонна 880 кислой воды, надлежащий водоочиститель 886, реактор 892 окисления и компрессор 898, соответствующих показанным в описанных выше вариантах осуществления.

Как и в случае фиг. 6 и 7, на фиг. 8 показан вариант осуществления способа, в котором второй реактор гидроконверсии, присутствующий в вариантах осуществления изобретения, описываемых со ссылкой на фиг. 1-5, исключен. Как отмечалось выше, если нужно, реактор гидроконверсии может быть добавлен после теплообменника 830 для поддержания надлежащего качества продукта.

Фиг. 9 представляет собой технологическую схему способа производства углеводородных топлив из биомассы в соответствии с другим вариантом осуществления изобретения, этот способ в целом обозначен номером позиции 910.