УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к интегрированному процессу для термохимической трансформации биомассы в высококачественное жидкое горючее. В одном аспекте настоящее изобретение, главным образом, относится к самоподдерживающемуся процессу для создания высококачественного жидкого горючего из биомассы. В другом аспекте настоящее изобретение относится к многостадийному гидропиролитическому процессу для создания высококачественного жидкого горючего из биомассы. В другом аспекте настоящее изобретение относится к гидропиролитическому процессу для перевода биомассы в высококачественное жидкое горючее, в котором все жидкости процесса обеспечиваются биомассой. В другом аспекте настоящее изобретение относится к гидролитическому процессу для перевода биомассы в высококачественное жидкое горючее, в котором результатами процесса являются только жидкие продукты и CO2.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Традиционный пиролиз биомассы, как правило, быстрый пиролиз, не использует или не требует H2 или катализаторов и дает плотный кислый, активный жидкий продукт, который содержит воду, нефтепродукты и древесный уголь, образующийся в течение процесса. Поскольку быстрый пиролиз наиболее типично проводят в инертной атмосфере, большая часть кислорода, присутствующая в биомассе, переходит в нефтепродукты, получаемые в процессе пиролиза, который приводит к увеличению их химической активности. Нестабильные жидкости, получаемые посредством традиционного пиролиза, склонны к уплотнению со временем и могут также взаимодействовать до точки, в которой образуются гидрофильные и гидрофобные фазы. Растворение пиролитических жидкостей в метаноле или других спиртах демонстрирует уменьшение активности и вязкости нефтепродуктов, но данный подход не предполагает практической или экономической выгоды вследствие того, что большие количества спирта необратимо будут требоваться для получения и транспортирования больших количеств пиролитических жидкостей.

В традиционном пиролизе, проводимом в инертной атмосфере, смешивающийся с водой жидкий продукт является высокоокисленным и активным, с общим кислотным числом (TAN) в диапазоне 100-200, имеет низкую химическую стабильность для полимеризации, что является несовместимым с петролейными углеводородами ввиду способности смешиваться с водой и высоким содержанием кислорода около 40% по весу, и имеет низкое значение теплоемкости. В результате транспорт и утилизация данного продукта являются проблематичными; и представляется сложной модернизация данного продукта в жидкое топливо в силу реакций деградации, которые, как правило, протекают в традиционном пиролизе и в традиционном быстром пиролизе. В добавление, удаление каменного угля, образующегося посредством традиционного пиролиза, из жидкого пиролитического продукта представляет собой технически сложную задачу в силу большого количества кислорода и свободных радикалов в пиролитических парах, которые остаются высокоактивными и образуют подобный смоле материал, в котором они приходят в близкий контакт с частицами каменного угля на поверхности фильтра. Впоследствии фильтры, использующиеся для отделения каменного угля от горячих пиролитических паров, быстро забиваются в силу реакций каменного угля и нефтепродукта, которые проходят на и в общей массе слоя каменного угля на поверхности фильтра.

Модернизация пиролитических нефтепродуктов, достигаемая посредством традиционного быстрого пиролиза, через гидроконверсию дает слишком много H2, и экстремальные условия процесса делают его неэкономичным. Реакции, по сути, являются несбалансированными ввиду требующегося высокого давления, в связи с этим образуя слишком много воды и выпуская слишком много H2. К тому же гидроконверсионные реакторы часто закупориваются коксовыми прекурсорами, присутствующими в пиролитических нефтепродуктах или из коксового продукта в результате катализа.

Как правило, гидропиролиз является каталитическим пиролитическим процессом, проводимым в присутствии молекулярного водорода. Как правило, объектом традиционных гидропиролитических процессов является максимизация выхода жидкости на одной стадии и даже в одном известном случае, в котором добавляли вторую стадию реакции, целью являлась максимизация выхода посредством достижения высокой степени удаления кислорода. Однако даже данный подход содержит экономическую выгоду, создает систему, которая требует внешний источник H2 и должен подвергаться чрезвычайно высоким внутренним давлениям. В добавление к требованиям продолжительного введения водорода такой традиционный гидропиролитический процесс дает чрезвычайно большое количество H2O, которое необходимо выводить.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, одним объектом настоящего изобретения является обеспечение самоподдерживающегося сбалансированного процесса для конверсии биомассы в жидкий продукт, используя гидропиролиз. Под «самоподдерживающимся» мы подразумевали, что однажды инициированный процесс не требует введения дополнительных реактантов, нагревания или энергии от внешних источников.

Другим объектом настоящего изобретения является обеспечение процесса для конверсии биомассы в жидкий продукт, используя гидропиролиз, в котором общим выходом всего процесса является в основном только жидкий продукт и CO2. Использующийся здесь термин «жидкий продукт» относится к углеводородным продуктам, как правило, -C5+жидкости, получаемые процессом настоящего изобретения.

Эти и другие объекты настоящего изобретения относятся к многостадийному, самоподдерживающемуся процессу для получения жидких продуктов из биомассы, в котором биомассу подвергают гидропиролизу в реакторном сосуде, содержащем молекулярный водород и катализатор восстановления, с образованием частично восстановленной пиролитической жидкости, каменного угля с нагревом одностадийного процесса. Частично восстановленную пиролитическую жидкость восстанавливают, используя гидроконверсионный катализатор, с образованием почти полностью восстановленной пиролитической жидкости, газовой смеси, содержащей CO и легколетучие углеводородные газы (C1-C4), и нагрева второй стадии процесса. Газовую смесь далее преобразовывают в паровом преобразователе с образованием реформированного молекулярного водорода. Реформированный молекулярный водород затем вводят в реакторный сосуд для гидропиролиза дополнительной биомассы.

Для обеспечения самоподдерживающегося, полностью сбалансированного процесса стадии гидропиролиза и гидроконверсии проводят при условиях, в которых около 40-60% кислорода в биомассе переводят в H2O и около 40-60% кислорода переводят в CO и CO2. Это значит, что соотношение кислорода в образующейся H2O к кислороду в CO и CO2, образующихся здесь, эквивалентно около 1 (т.е. H2O/(CO+CO2)~1). Предпочтительно, давление процесса для стадий гидропиролиза и гидроконверсии находится в диапазоне от около 300 фунт/кв. дюйм (2,1·105кг/м2) до около 800 фунт/кв. дюйм (5,6·105кг/м2) и приблизительно одинаково для обеих стадий. Давление выше, чем около 800 фунт/кв. дюйм (5,6·105кг/м2), дает более высокий выход жидкого продукта, который является движущей силой оперативных параметров, использующихся в традиционных процессах для максимизации выхода жидкого продукта; однако такие более высокие давления также дают более высокое содержание воды, в результате чего процесс в сумме выходит из баланса, требуя, например, введения дополнительного водорода в сосуд гидропиролитического реактора из внешнего источника для завершения процесса. В добавление, избыток воды, образующейся под высокими давлениями, должен затем быть отделен и выведен. Предпочтительно, температура для стадий гидропиролиза и гидроконверсии находится в диапазоне от около 650°Ф (616 К) до около 900°Ф (755 К).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Эти и другие объекты и особенности настоящего изобретения будет легче понять из следующего детального описания, взятого в сочетании с чертежами, где:

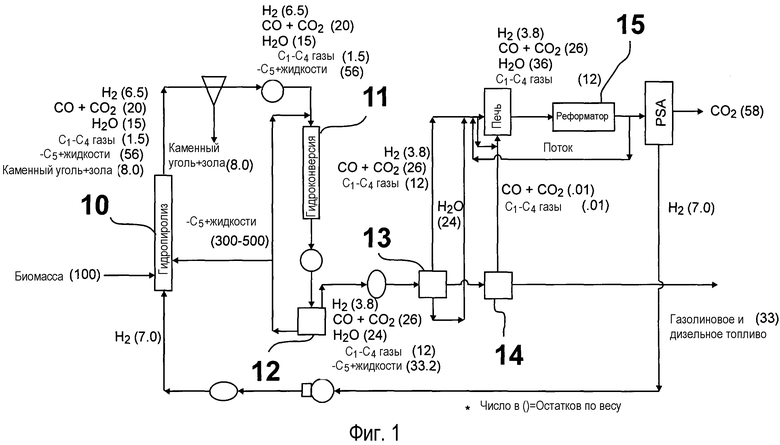

Фиг.1 представляет схематическую блок-схему сапоподдерживающегося процесса для получения жидкого топлива из биомассы в соответствии с одним вариантом выполнения настоящего изобретения.

ДЕТАЛЬНОЕ ОПИСАНИЕ НАСТОЯЩИХ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Процесс настоящего изобретения, показанный на Фиг.1, является компактным, сбалансированным, интегрированным, многостадийным способом для термохимической трансформации биомассы в газолиновый плюс дизельный жидкий продукт, пригодный для использования в качестве транспортного топлива без необходимости для внешнего обеспечения H2, CH4 или воды. Первая стадия реакции данного процесса предполагает использование герметизированного, каталитически активированного, гидропиролитического реакторного сосуда 10 для образования древесного угля с низким выходом, частичного восстановления, гидропиролиза жидкого продукта, из которого удаляют древесный уголь. Вторая стадия реакции (последовательное удаление древесного угля) предполагает использование реакторного сосуда 11 для гидроконверсии, в котором процесс гидроконверсии проводят практически при том же самом давлении, как и первую стадию реакции. Продукт из второй стадии реакции затем охлаждают и разделяют на жидкие и газообразные фракции, используя сепараторы высокого давления 12,13 и сепаратор низкого давления 14. CO плюс C1-C4 легколетучие газы, образующиеся на двух стадиях, затем подвергают паровому реформингу в паровом трансформаторе 15 с образованием H2, используя воду, которую также получают в процессе. Ключевым аспектом настоящего изобретения является то, что тепловую энергию, требующуюся в процессе, подводят посредством нагрева реакции восстановления, которая является экзотермической, происходящей в обеих первой и второй стадиях. Другим ключевым аспектом настоящего изобретения является то, что подача биомассы не требует нескольких сушек и, в действительности, добавления воды либо при вводе, либо отдельным вводом, что модернизирует процесс, поскольку это повышает образование in-situ H2 посредством реакции конверсии вода-газ.

Интегрированный, сбалансированный процесс настоящего изобретения проводят в условиях, в которых баланс уровней декарбоксилирования, декарбонилирования и гидровосстановления поддерживается так, что 40-60% кислорода, находящегося в биомассе, выводится в качестве CO и CO2, и оставшиеся 40-60% кислорода в биомассе выводятся в качестве H2O в конце процесса, где ее легко отделяют из гидрофильных жидких продуктов, полученных посредством процесса во время использования процесса реформирования. В общем, после преобразования легколетучих газов, образующихся на первых двух стадиях процесса, и воды, образующейся после процесса, более 95% кислорода в процессе выводится в качестве CO2.

Уникальный баланс реакций является критичным для данного процесса настоящего изобретения и достигается посредством разделения соответствующих катализаторов и условий процесса на каждой стадии. Хотя каждая стадия процесса по настоящему изобретению может обеспечивать выход различных продуктов, в зависимости от катализатора, давления, температуры и времени пребывания газа только в результате совмещения конкретных стадий и условий процессов по настоящему изобретению, что, возможно, обеспечивает сбалансированный процесс, где H2, CH4 и вода требуют полного процесса, обеспечиваемого биомассой, которая является критичной для создания однородного топлива, которое можно продать за небольшую плату.

На первой стадии процесса по настоящему изобретению, показанного на Фиг.1, биомассу и молекулярный водород вводят в реакционный сосуд 10, содержащий катализатор восстановления, в каждом сосуде биомассу подвергают гидропиролизу с образованием выходных продуктов, содержащих небольшое количество древесного угля, частично восстановленного гидропиролитического продукта, газообразных продуктов пиролиза (C1-C4 газов), H2O, CO, CO2 и H2. Хотя любой реакционный сосуд, пригодный для гидропиролиза, может быть использован, предпочтительным реакторным сосудом является реактор с псевдоожиженным слоем катализатора. Гидропиролитический процесс предполагает использование быстрого нагревания топлива биомассы так, что время удерживания пиролитических газов в корпусе реактора составляет менее 5 минут. В противоположность этому, время удерживания каменного угля относительно долгое, поскольку его не удаляют со дна корпуса реактора, и, таким образом, размер частиц должен быть уменьшен до частиц достаточно маленьких, способных выводиться с газами, непосредственно исходящими со дна корпуса реактора.

Гидропиролиз проводят в корпусе реактора при температуре, находящейся в диапазоне от около 800°Ф (700 К) до около 950°Ф (783 К), и давлении в диапазоне от около 300 фунт/кв. дюйм (2,1·105кг/м2) до около 800 фунт/кв. дюйм (5,6·105кг/м2). В традиционном гидропиролитическом процессе, как отмечалось ранее, объектом является максимизация выхода жидкого продукта, которая требует работы при, главным образом, более высоких давлениях, т.е. 2000 фунт/кв. дюйм (14,1·105кг/м2). Данное имеет место, поскольку декарбоксилирование является предпочтительным при более низких давлениях, при которых гидродеоксигенирование является предпочтительным при более высоких рабочих давлениях. Достижением давлений в процессе настоящего изобретения в диапазоне от 300 до 800 фунт/кв. дюйм (2,1-5,6·105кг/м2), наиболее предпочтительно от около 500 фунт/кв. дюйм (3,5·105кг/м2), декарбоксилирование и дегидродеоксигенирование балансируют, при этом выход жидкого продукта уменьшается. При более высоких давлениях гидровосстановление является предпочтительным и реакции становятся несбалансированными.

Как было раскрыто ранее, в гидропиролитическом процессе по настоящему изобретению подаваемую твердую биомассу быстро нагревают, предпочтительно в горячем псевдоожиженном слое с получением выходов жидкого продукта, сравнимых и, возможно, более высоких, чем выходы, получаемые традиционным быстрым пиролизом. Однако пиролиз газов в настоящее время проводят в присутствии катализатора и высокого парциального давления H2 в псевдоожиженном слое, который обеспечивает гидрирующую активность, а также некоторую восстановительную активность. Гидрирующая активность является требуемой для предохранения активных олефинов от полимеризации уменьшением формирования нестабильных свободных радикалов. Подобным образом, восстановительная активность является важной, так что нагревание реакции пиролизом достигается посредством экзотермической реакции восстановления, таким образом, избегая необходимости внешнего нагрева. Преимущества гидропиролиза перед существующими пиролитическими процессами заключается в том, что гидропиролиз позволяет избежать реакций деградаций во время пиролиза, который обычно проводят в инертной атмосфере, более предпочтительно в отсутствие H2 и обычно в отсутствие катализатора, посредством прохождения нежелательного образования полиядерной ароматики, свободных радикалов и олефиновых соединений, которые не присутствуют в исходной биомассе.

Первую стадию гидропиролитического процесса настоящего изобретения проводят при температуре более высокой, чем обычный процесс гидроконверсии, в результате которого биомассу быстро дегазируют. Таким образом, процесс требует активного катализатора для стабилизации гидропиролитических газов, при этом не таких активных, как при быстром коксовании. Хотя любой катализатор деоксигенирования является пригодным для использования при температурах в диапазоне настоящего процесса, которые можно использовать в гидропиролитическом процессе, катализаторы, в соответствии с предпочтительным вариантом выполнения настоящего изобретения, являются следующими.

Стеклокерамические катализаторы являются экстремально сильными и износостойкими и могут быть изготовлены посредством термального пропитывания (т.е. нанесения) или в качестве насыпных катализаторов. При использовании сульфидированных NiMo, Ni/NiO или стеклокерамического катализатора на основе Co получаемый катализатор является износостойким вариантом, достаточно доступным, но мягким, чем традиционные NiMo, Ni/NiO или катализатор на основе Co. Стеклокерамические сульфидированные NiMo, Ni/NiO или катализатор на основе Co являются частично пригодными для использования в горячем псевдоожиженном слое, поскольку данные материалы могут обеспечивать эффект традиционного нанесенного катализатора, но в значительно более грубой, износостойкой форме. В добавление, в силу износостойкости катализатора биомассу и каменный уголь в форме более мелких частиц одновременно загружают в корпус реактора и проводят реакцию гидропиролиза. Таким образом, каменный уголь, который, главным образом, возвращают, является практически свободным от каталитических ядов, обусловленных особо высокой прочностью и износостойкостью катализатора. Скорость изнашивания катализатора будет, как правило, менее около 2 вес.% в час, предпочтительно менее 1 вес.% в час, определяемой посредством стандартного теста на износостойкость с помощью цилиндра с большой скоростью потоков.

Никельфосфидный катализатор не требует серы для работы и, таким образом, может быть активным не только в окружении, свободном от серы, также как и в окружении, содержащем H2S, COS и другие сульфосодержащие соединения. Таким образом, данный катализатор будет только активным для биомассы, которая имеет небольшое содержание серы, или она отсутствует, также как и для биомассы, которая содержит серу (например, кукурузная смола). Настоящий катализатор может быть нанесен на углерод в качестве разделителя катализатора или непосредственно насыщенного в само сырье биомассы.

Боксит является крайне дешевым материалом и, таким образом, может быть использован в качестве доступного катализатора. Боксит также может быть нанесен с другими материалами, такими как Ni, Mo, или может быть сульфидированным.

На маленького размера высушенный распылением кремне-алюминиевый катализатор наносят небольшие количества NiMo или CoMo и сульфидируют с образованием низкоактивного гидроконверсионного катализатора. Коммерчески доступные NiMo или CoMo катализаторы, как правило, большого размера 1/8-1/16 таблетки для использования в неподвижных или кипящих слоях. В рассматриваемом случае NiMo наносят на высушенный распылением кремне-алюминиевый катализатор и используют в кипящем слое. Данный катализатор показывает более низкую активность с более низкими загрузками NiMo, чем в традиционном NiMo катализаторе, но имеет более предпочтительный размер для использования в кипящем слое.

Между гидропиролитическими и гидроконверсионными процессами каменный уголь удаляют из пиролитического жидкого продукта. Удаление каменного угля является главным барьером в традиционном быстром пиролизе, поскольку каменный уголь склонен покрывать фильтр и взаимодействовать с окисляющими пиролитическими газами с образованием вязкого покрытия, которое способно забивать горячий процесс фильтрации. Каменный уголь может быть удален в соответствии с процессом настоящего изобретения посредством фильтрации из потока газов или посредством фильтрации от промывной стадии - кипящего слоя. Отталкивание может быть использовано для удаления каменного угля от фильтров, тогда как водород, использующийся в процессе настоящего изобретения, достаточно уменьшает активность пиролитических газов. Электростатическое осаждение или фактический импактор разделитель может также быть использован для разделения каменного угля и частиц золы из горячего потока газов перед охлаждением и конденсацией жидкого продукта.

В соответствии с одним из вариантов выполнения настоящего изобретения, горячая газовая фильтрация может быть использована для удаления каменного угля. В данном случае, поскольку водород стабилизируется свободными радикалами и насыщенными олефинами, отжатый осадок, собранный на фильтрах, должен быть более легко удаляемым, чем каменный уголь, удаляемый при горячей фильтрации аэрозолей, полученных в традиционном быстром пиролизе. В соответствии с другим вариантом выполнения настоящего изобретения, каменный уголь удаляют посредством барботирования газа на первой стадии образования продукта через рециркулирующую жидкость. Использующаяся рециркулирующая жидкость является высококипящей порцией конечного нефтепродукта данного процесса и, таким образом, является полностью насыщенным (восстановленным) стабилизированным нефтепродуктом, имеющим точку кипения около 650°Ф. Мелкие частицы каменного угля или катализатора из первой стадии реакции захватываются в данную жидкость. Фракция данной жидкости может быть фильтрована для удаления данных мелких частиц, и фракция может рециркулироваться назад в первую стадию гидропиролитического процесса. Одним из преимуществ использования рециркулирующей жидкости является то, что она дает возможность использовать более низкую температуру для газов процесса, насыщенных каменным углем, чем на первой стадии процесса, до температуры, необходимой для второй стадии процесса гидроконверсии, с параллельным удалением мелких частиц каменного угля и катализатора. Другим преимуществом использования фильтрации жидкости является то, что использование горячей газовой фильтрации с ее сопутствующими, хорошо документированными проблемами очистки фильтра удается полностью избежать.

В соответствии с одним вариантом выполнения настоящего изобретения, большой размер NiMo или CoMo катализаторов, работающих в кипящем слое, используют для удаления каменного угля для обеспечения дальнейшего синхронного восстановления с удалением мелких частиц. Частицы данного катализатора должны быть большими, предпочтительно около 1/8-1/16 дюймов (3,18-1,59·10-3) в размере за счет легкого отделения от мелких частиц каменного угля, выводящихся из первой стадии реакции, которые, как правило, составляют менее 200 меш (~70 микрометров).

После удаления каменного угля пиролитическую жидкость вместе с H2, CO, CO2, H2O и C1-C4 газами из первой стадии реакции гидропиролиза вводят в гидроконверсионный корпус реактора 11, в котором ее подвергают второй стадии гидроконверсии, которую предпочтительно проводят при более низкой температуре (600-800°Ф) - (589-700 К), чем первую стадию гидропиролиза, для повышения времени жизни катализатора, и практически при том же давлении (300-800 фунт/кв. дюйм) (2,1-5,6·105кг/м2) что и первая стадия гидропиролиза. Часовая объемная скорость жидкости (LHSV) данной стадии находится в диапазоне от около 0,3 до около 0,7. Катализатор, использующийся на данной стадии, должен быть защищен от Na, K, Ca, P и других металлов, присутствующих в биомассе, которые могут отравлять катализатор, что приведет к увеличению жизни катализатора. Данный катализатор также должен быть защищен от олефинов и свободных радикалов посредством модернизации катализатора, использующегося на первой стадии реакции данного процесса. Катализаторы, типично выбранные для данной стадии, являются высокоактивными катализаторами гидроконверсии, т.е. сульфидированным NiMo и сульфидированным CoMo катализаторами. На данной стадии реакции данный катализатор используется для катализа реакции водогазовой конверсии CO+H2O с образованием CO2+H2, посредством чего удается получить in-situ водород в реакторе 11 для второй стадии реакции, который, как оказалось, уменьшает требующееся количество водорода для гидроконверсии. NiMo и CoMo катализаторы - оба катализируют реакцию водогазовой конверсии. Объектом второй стадии реакции повторно является баланс реакций восстановления. Данный баланс осуществляется посредством использования низких давлений (300-800 фунт/кв. дюйм) (2,1-5,6·105 кг/м2) наряду с правильным выбором катализатора. В традиционных процессах гидровосстановления обычно используется давление в диапазоне от около 2000 фунт/кв. дюйм (14,1·105кг/м2) до около 3000 фунт/кв. дюйм (21,1·105кг/м2). Это происходит ввиду процессов, склонных превращать пиролитические нефтепродукты, которые экстремально нестабильны и сложны для процесса при более низком давлении H2.

На последующей гидроконверсионной стадии нефтепродукт в основном полностью восстанавливают так, что он может быть непосредственно использован в качестве транспортного топлива после его разделения посредством разделителей высокого давления 12,13 и разделителя низкого давления 14 разгонкой на газолин и дизельные фракции. Ключевым аспектом настоящей процедуры является достижение температуры и давления и объемной скорости для баланса уровня декарбонилирования, декарбоксилирования и гидродеоксигенирования, так что весь требующийся для процесса H2 может быть получен посредством реформинга легколетучих газов, которые образуются во время процесса. Если происходит слишком много гидродеоксигенирования, то слишком много H2 будет требоваться для процесса, и система будет выходить из баланса. Таким же образом, если происходит слишком много декарбоксилирования или декарбонилирования, то слишком много углерода будет потеряно с CO2 и CO, вместо того, чтобы превращаться в жидкий продукт, в результате чего выходы жидкости будут уменьшаться.

После стадии гидроконверсии выходящие фракции на основании вышесказанного охлаждают в основном так, что газолин и дизельные кипящие материалы конденсируются, и только легколетучие газы остаются в летучей фазе. Эти газы (содержащие CO, CO2, CH4, этан, пропан, бутаны, гептаны и т.д.) направляют к реформатору потока 15 вместе с водой от процесса для конверсии в H2 и CO2. Фракцию этих газов сжигают в печи или в другой камере сгорания для нагрева остающейся фракции газов до рабочей температуры преобразователя потока, около 1700°Ф (1199,8 К). Паровые реформаторы имеют соотношение поток-гидрокарбонат 3/1 в подаче для смещения равновесия реакции, но это составляет гораздо более требуемого количества для этой реакции. Поток восстанавливают и рециклизуют внутрь первого реформатора потока. CO2 удаляют из процесса посредством процесса короткоцикловой абсорбции (PSA), и H2 рециклируют в первую стадию (гидропиролиз) процесса. Жидкость продукта разделяют на дизельную и газолиновую фракции, которые пригодны для использования в качестве транспортного топлива.

К тому же данный процесс также балансируют посредством воды так, что в процессе образуется достаточно воды для обеспечения всей воды, требующейся на стадии парового реформинга. В соответствии с одним из вариантов выполнения настоящего изобретения, использующееся количество воды является таким, что выход полного процесса в основном состоит только из CO2 и жидких продуктов, позволяя избежать дополнительной стадии процесса для удаления избытка воды. Специалистам данной области техники будет ясно, что использование реформирования потока в комбинации с гидропиролизом и стадиями гидроконверсии, излагаемыми в данном процессе, имеют смысл только тогда, когда целью является обеспечение самоподдерживающегося процесса, в котором соотношение O2 в H2O к O2 в CO и CO2 поддерживается процессом около 1,0. В случае отсутствия данной цели нет необходимости реформирования потока, потому что H2, требующийся для гидропиролитического процесса, будет еще обеспечиваться внешними источниками. Если паровой реформинг будет использоваться при отсутствии оговоренной здесь цели, не будет достигаться самоподдерживающийся процесс по настоящему изобретению, в котором на выходе содержится в основном жидкий продукт и CO2.

В соответствии с одним из вариантов выполнения настоящего изобретения, генерированный нагрев на второй стадии реакции может быть использован для обеспечения полного или частичного нагрева, необходимого для проведения гидропиролитического процесса на первой стадии реакции. В соответствии с одним из вариантов выполнения настоящего изобретения, процесс также включает рециркуляцию тяжелых конечных продуктов, таких как промывная жидкость на второй стадии, при оговоренном здесь ранее процессе захвата мелких частиц на выходе реактора первой стадии и контроля реакционного нагрева. В соответствии с одним из вариантов выполнения изобретения, данное топливо также подвергают рециркулированию для гидроконверсии и, возможно, для первой стадии гидропиролиза для регулирования генерации тепла на каждой стадии. Скорость рециркуляции находится предпочтительно в диапазоне от около 3-5-кратной скорости подачи биомассы.

В соответствии с одним из вариантов выполнения настоящего изобретения, сырьем биомассы являются макромолекулярные липиды, входящие в состав биомассы, такие как водоросли, способные образовывать одинаковое дизельное топливо, которое будет произведено из липидов, экстрагируемых из водорослей, плюс дополнительного газолина и дизеля, которые могут быть получены из остатков биомассы водорослей. Это, в частности, привлекает внимание, так как экстракция липидов дорога. В противоположность этому, традиционный быстрый пиролиз биомассы водорослей не будет особо привлекать внимание ввиду бесконтрольных термальных реакций, характерных для быстрого пиролиза, которые будут разрушать данные липиды. Таким образом, данный интегрированный процесс настоящего изобретения является идеальным для конверсии водорослей, поскольку процесс может быть проведен на водорослях, которые обычно только частично дегидрированы и все еще дают высококачественный дизельный и газолиновый продукт.

Процесс по настоящему изобретению дает несколько очевидных преимуществ перед традиционным быстрым пиролизом, основанным на процессах, в которых образуется незначительное количество каменного угля, частично восстановленный, стабилизированный продукт, из которого остаточный каменный уголь может быть легко отделен посредством горячей газовой фильтрации или контактом с рециркулируемой жидкостью; чистые, горячие гидропиролитические топливные газы могут быть непосредственно модернизированы в конечный продукт в непосредственно связанном втором каталитически-достигаемом остаточном процессе, проводимом при почти том же давлении, как было использовано ранее; и модернизацию проводят быстро перед деградацией, которая может происходить в газах, образуемых на стадии гидропиролиза.

Жидкий продукт, получаемый посредством процесса, должен содержать менее 5% кислорода и предпочтительно менее 2% кислорода с низким общим кислотным числом (TAN) и демонстрировать хорошую химическую стабильность к полимеризации или уменьшенную тенденцию к реакционной активности. В предпочтительном варианте выполнения изобретения, в котором общее содержание кислорода в продукте снижают ниже 2%, водную и гидрокарбоновую фазы легко разделяют в любом традиционном разделительном сосуде, поскольку фаза гидрокарбонатов становится гидрофобной. Это является значительным преимуществом по сравнению с традиционным пиролизом, в котором вода способна смешиваться и содержаться в качестве примесей в высокооксигенированном пиролитическом топливе. Таблица 1 представляет измеренный материальный баланс для сбалансированного гидропиролитического+гидроконверсионного процесса, в соответствии с настоящим изобретением, используя в качестве сырья смесь древесины твердых пород. Поскольку однородное топливо, получаемое в представленном процессе, имеет низкое содержание кислорода, любой избыток воды, получаемый из данного процесса, является относительно свободным от нерастворимых гидрокарбонатов и будет склонен содержать менее 2000 м.д. нерастворимого общего количества органического углерода (TOC), оказывается пригодным для орошения в засушливых зонах. В дополнение, конечный углеводородный продукт в настоящее время является легко трансфортабельным, имеет низкое общее число кислотности (TAN) и превосходную химическую стабильность. В традиционном быстром пиролизе пиролитическое топливо содержит 50-60% кислорода в форме окисленных углеводородов и 25% нерастворимой воды. Таким образом, стоимость конечных продуктов трансформации для интегрированного гидропиролитического+гидроконверсионного процесса настоящего изобретения меньше, чем стоимость традиционного быстрого пиролиза. Более того, образующаяся вода в представленном процессе становится ценным побочным продуктом, особенно для засушливых регионов.

Измеренный материальный баланс для сбалансированного гидропиролитического+гидроконверсионного процесса, использующего сырье из смешенных твердых пород дерева*

гидроконверсия, вес.%

Как и в вышеизложенной спецификации настоящего изобретения, описанной в соответствии с определенными предпочтительными вариантами выполнения изобретения и многими деталями, изложенными с целью иллюстрации, для специалистов данной области техники станет очевидным, что настоящее изобретение допускает добавления вариантов выполнения и что, определенно, описывающиеся здесь детали могут соответственно варьироваться без отклонения от основных принципов настоящего изобретения.

Изобретение относится к вариантам способа получения жидких продуктов из биомассы. Способ включает стадии: a) гидропиролиз биомассы в гидропиролитическом реакторном сосуде, содержащем молекулярный водород и катализатор деоксигенирования, с образованием выходных продуктов, содержащих CO2, СО и С1-С3 газы, частично восстановленный пиролитический продукт, каменный уголь, и нагрев первой стадии; b) удаление каменного угля из частично восстановленного пиролитического продукта; c) гидроконверсию частично восстановленного пиролитического продукта в гидроконверсионном реакторном сосуде с использованием катализатора гидроконверсии в присутствии СО2, СО и С1-С4 газов, образованных на стадии а), с образованием практически полностью восстановленной пиролитической жидкости, газовой смеси, содержащей СО, СО2, и легколетучих углеводородных газов (С1-С4) и нагрев второй стадии; d) паровой реформинг по меньшей мере части газовой смеси с образованием реформированного молекулярного водорода; и e) введение указанного реформированного молекулярного водорода в реакторный сосуд для гидропиролиза указанной биомассы. Причем стадии а) и с) проводят при условиях, в которых около 40-60% кислорода в биомассе переводят в Н2О и около 40-60% кислорода переводят в СО и CO2. Способ обеспечивает самоподдерживающийся сбалансированный процесс для конверсии биомассы в жидкий продукт, используя гидропиролиз, который при однократном инициировании не требует введения дополнительных реактантов, нагревания или энергии от внешних источников. 2 н. и 18 з.п. ф-лы, 1 ил., 1 табл.

1. Способ для получения жидких продуктов из биомассы, включающий стадии:

a) гидропиролиза биомассы в гидропиролитическом реакторном сосуде, содержащем молекулярный водород и катализатор деоксигенирования, с образованием выходных продуктов, содержащих CO2, СО и С1-С3 газы, частично восстановленный пиролитический продукт, каменный уголь, и нагрев первой стадии;

b) удаления каменного угля из частично восстановленного пиролитического продукта;

c) гидроконверсии частично восстановленного пиролитического продукта в гидроконверсионном реакторном сосуде с использованием катализатора гидроконверсии в присутствии СО2, СО и С1-С4 газов, образованных на стадии а), с образованием практически полностью восстановленной пиролитической жидкости, газовой смеси, содержащей СО, СО2, и легколетучих углеводородных газов (С1-С4), и нагрев второй стадии;

d) парового реформинга по меньшей мере части газовой смеси с образованием реформированного молекулярного водорода; и

e) введения указанного реформированного молекулярного водорода в реакторный сосуд для гидропиролиза указанной биомассы, где стадии а) и с) проводят при условиях, в которых около 40-60% кислорода в биомассе переводят в Н2О и около 40-60% кислорода переводят в СО и CO2.

2. Способ по п.1, где гидроконверсионный катализатор катализирует обе реакции перехода жидкость-газ и гидроконверсию.

3. Способ по п.1, где все стадии а) и с) проводят при практически одинаковом давлении.

4. Способ по п.3, где вышеупомянутое давление находится в диапазоне от около 300 (2,1·105 кг/м2) до около 800 фунт/кв. дюйм (5,6·105 кг/м2).

5. Способ по п.4, где вышеупомянутый гидропиролиз проводят при температуре в диапазоне от около 800°Ф (700 К) до около 950°Ф (783 К) и вышеупомянутую гидроконверсию проводят при температуре в диапазоне от около 600°Ф (589 К) до около 800°Ф (700 К).

6. Способ по п.1, где вышеупомянутую гидроконверсию проводят с часовой объемной скоростью в диапазоне от около 0.3 до около 0.7.

7. Способ по п.1, где вышеупомянутую, практически полностью восстановленную пиролитическую жидкость разделяют на дизельную и газолиновую фракции, пригодные для использования в качестве транспортного топлива.

8. Способ по п.1, где вышеупомянутый гидропиролитический реакторный сосуд является реактором с псевдоожиженным слоем, содержащим псевдоожиженный слой, и продолжительность пребывания газа в вышеупомянутом гидропиролитическом реакторном сосуде составляет менее около одной минуты.

9. Способ по п.8, в котором вышеупомянутый каменный уголь из вышеупомянутого реактора с псевдоожиженным слоем практически из вышеупомянутого псевдоожиженного слоя.

10. Способ по п.1, где каменный уголь удаляют из вышеупомянутого, частично восстановленного пиролитического продукта посредством барботирования выходящих газов вышеупомянутым гидропиролизом через рециркулирующую жидкость, используя высококипящую фракцию вышеупомянутой, практически полностью восстановленной пиролитической жидкости.

11. Способ по п.1, где выходящий состав из процесса содержит фактически жидкий продукт и CO2.

12. Способ по п.8, где катализатор восстановления является гранулированным и довольно резистентным к износу, так что он перетирает каменный уголь, давая возможность удалять вышеупомянутый каменный уголь из реактора с псевдоожиженным слоем практически из вышеупомянутого псевдоожиженного слоя.

13. Способ для получения жидких продуктов из биомассы, включающий стадии:

гидропиролиза вышеупомянутой биомассы в реакторном сосуде в присутствии Н2 и катализатора восстановления, давая выходной состав пиролитического процесса, содержащий частично восстановленный пиролитический продукт, каменный уголь, и нагрев первой стадии;

отделения каменного угля от выходного состава пиролитического процесса;

гидроконверсию вышеупомянутого, частично восстановленного пиролитического продукта в присутствии катализатора гидроконверсии с образованием практически полностью восстановленной пиролитической жидкости, газовой смеси, включающей СО и C1-С3 легколетучие углеводородные газы, и вторую порцию нагрева;

парового реформинга по меньшей мере части газовой смеси с образованием реформированного Н2; и

рециркуляции указанного реформированного Н2 в реакторный сосуд для пиролиза указанной биомассы, где в диапазоне от около 40-60% кислорода в биомассе переводят в H2O и около 40-60% кислорода переводят в СО и CO2.

14. Способ по п.13, где катализатор гидроконверсии катализирует обе реакции перехода жидкость-газ и гидроконверсию.

15. Способ по п.13, где гидропиролиз и гидроконверсию проводят при практически одинаковом давлении.

16. Способ по п.15, где давление находится в диапазоне от около 300 фунт/кв. дюйм (2,1·105 кг/м2) до около 800 фунт/кв. дюйм (5,6·105 кг/м2).

17. Способ по п.13, где гидропиролиз проводят при температуре гидропиролиза в диапазоне от около 800°Ф (700 К) до около 950°Ф (783 К) и гидроконверсию проводят при температуре гидроконверсии в диапазоне от около 600°Ф (589 К) до около 800°Ф (700 К).

18. Способ по п.13, где полностью восстановленную пиролитическую жидкость разделяют на дизельную и газолиновую фракции, пригодные для использования в качестве транспортного топлива.

19. Способ по п.13, где реакторный сосуд является реактором с псевдоожиженным слоем, содержащим псевдоожиженный слой.

20. Способ по п.13, где выходящий поток из способа содержит жидкий продукт и CO2.

| US20090084666 A1, 02.04.2009 | |||

| WO2009029660 A2, 05.03.2009 | |||

| US4260473 A, 07.04.1981 | |||

| US20080053870 A1, 06.03.2008 | |||

| US4808289 A1, 28.02.1989 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 1997 |

|

RU2124547C1 |

Авторы

Даты

2014-12-10—Публикация

2010-04-05—Подача