Область техники

Настоящее изобретение относится к полиуретану, особенно имеющему отношение к полиуретановому балластному слою, способу получения такого слоя и железнодорожному пути или балластной подушке железнодорожного пути, содержащим этот полиуретановый балластный слой.

Уровень техники

Балластная подушка железнодорожного пути, балластный слой, расположенный выше дорожного основания и ниже рельсов и шпал, является основанием конструкции железнодорожного пути. Балластная подушка железнодорожного пути используется, чтобы поддерживать рельсы и шпалы, равномерно распределять давление большого груза поезда от рельсов и шпал на дорожное основание, уменьшать деформацию дорожного основания и гарантировать безопасность перевозки. Кроме того, эти балласты обладают функцией снижения динамической нагрузки и амортизации. Балластная подушка железнодорожного пути обладает широким диапазоном применения в силу своего универсального использования и низкой стоимости сооружения.

Стоимость технического обслуживания балластной подушки железнодорожного пути очень высока. Помимо регулярного технического обслуживания балластную подушку железнодорожного пути необходимо обслуживать во время простоя путем использования крупногабаритного оборудования для технического обслуживания. В ходе эксплуатации расположение балласта в структуре балластной подушки меняется вследствие вибрации от рельсов и шпал. Более того, острый край балласта постепенно истирается, а значит, становится порошком.

Кроме того, из-за структуры окружения балласта трудно избежать того, что уголь, пыль, песок и мусор во внешней среде проникают в балластную подушку, вызывая уплотнение. Даже хуже, шпала или рельс могут сломаться, если балластное полотно просядет или разжижится до кашицы.

В предшествующем уровне техники существует много методов, которые используются для усиления балластной подушки путем использования полимерного материала. Например, американская заявка на патент US 2007172590 раскрывает способ получения балластной подушки, в котором балластная подушка содержит балластные камни и пенополиуретан, при этом пенополиуретан получается в результате реакции между полиизоцианатом и соединением, способным вступать в реакцию с изоцианатом. Кроме того, немецкая заявка на патент DE 2305536 A раскрывает способ для укрепления балластной подушки путем заливки полиуретанового пеноматериала в пространство среди балласта, вспенивания и отверждения.

Тем не менее, полиолы, используемые в предыдущих способах, ограничиваются простым полиэфирполиолом, потому что пенополиуретан на основе сложного полиэфирполиола легко гидролизуется, механические свойства после гидролиза значительно снижаются, а следовательно, продолжительность цикла технического обслуживания балластной подушки значительно сокращается, чтобы избежать серьезных проблем с техникой безопасности в отношении железнодорожных перевозок.

Суть изобретения

Задачей изобретения является обеспечение способа получения полиуретанового балластного слоя. В соответствии с примером согласно настоящему изобретению этот способ включает в себя следующие стадии: распыление на поверхность балластного слоя с наполнителем из полиуретана с целью образования полиуретанового внешнего защитного слоя первой реакционной системы, включающей следующие ниже компоненты:

1а) один или более полиизоцианатов, имеющих общую формулу R(NCO)n, в которой R представляет собой алифатическую алкильную группу, содержащую 2-18 атомов углерода, ароматическую алкильную группу, содержащую 6-15 атомов углерода, или арилированную алкильную группу, содержащую 8-15 атомов углерода, n=2-4;

1b) один или более простых полиэфирполиолов и/или простых полиэфиров с концевыми аминогруппами, имеющих среднюю молекулярную массу больше 200 и функциональность 2-6;

1c) один или более количество агентов роста цепи; и

1d) 0-0,5 мас.% одного или более вспенивающих агентов в расчете на массу 1b и 1с;

при этом прочность на растяжение указанного формуемого

полиуретанового слоя составляет 4-20 МПа.

Предпочтительно плотность полиуретанового внешнего защитного слоя составляет 0,6-1,5 г/см3, твердость по Шору полиуретанового внешнего защитного слоя составляет 10-90 по шкале А, и удлинение к моменту разрыва указанного полиуретанового внешнего защитного слоя составляет 100-550%.

Предпочтительно балластный слой с наполнителем из полиуретана содержит балласт и пенополиуретан, заполняющий пространство среди балласта, этот пенополиуретан содержит продукт реакции второй реакционной системы, включающей следующие компоненты реакции:

2а) один или более полиизоцианатов, имеющих общую формулу R(NCO)n, в которой R представляет собой алифатическую алкильную группу, содержащую 2-18 атомов углерода, ароматическую алкильную группу, содержащую 6-15 атомов углерода, или арилированную алкильную группу, содержащую 8-15 атомов углерода, n=2-4;

2b) один или более полиолов, при этом указанный полиол выбирается из группы, состоящей из простого полиэфирполиола, сложного полиэфирполиола,

поликарбонатполиола, поликапролактонполиола и

политетрагидрофуранполиола;

2с) один или более агентов роста цепи; и

2d) 0,3-4,5 мас.% одного или более вспенивающих агентов в

расчете на массу 2b и 2с; при этом удлинение к моменту разрыва указанного пенополиуретана составляет 120-400%.

Предпочтительно плотность пенополиуретана составляет 0,02-0,5 г/см3, твердость указанного пенополиуретана 5-60 по прибору Asker С, а прочность на растяжение указанного пенополиуретана составляет 0,2-5 МПа.

Другой задачей изобретения является обеспечение полиуретанового балластного слоя. В соответствии с примером согласно настоящему изобретению этот полиуретановый балластный слой содержит балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой, полиуретановый внешний защитный слой содержит продукт реакции первой реакционной системы, эта первая реакционная система распыляется на поверхность указанного балластного слоя с наполнителем из полиуретана и содержит приведенные ниже компоненты:

1а) один или более полиизоцианатов, имеющих общую формулу R(NCO)n, в которой R представляет собой алифатическую алкильную группу, содержащую 2-18 атомов углерода, ароматическую алкильную группу, содержащую 6-15 атомов углерода, или арилированную алкильную группу, содержащую 8-15 атомов углерода, n=2-4;

1b) один или более простых полиэфирполиолов и/или простых полиэфиров с концевыми аминогруппами, имеющих среднюю молекулярную массу больше 200 и функциональность 2-6;

1c) один или более агентов роста цепи; и

1d) 0-0,5 мас.% одного или больше вспенивающих агентов в

расчете на массу 1b и 1c; при этом прочность на растяжение указанного формуемого полиуретанового слоя составляет 4-20 МПа.

Предпочтительно плотность указанного полиуретанового внешнего защитного слоя составляет 0,6-1,5 г/см3, твердость по Шору указанного полиуретанового внешнего защитного слоя 10-90 по шкале А, а относительное удлинение к моменту разрыва указанного полиуретанового внешнего защитного слоя составляет 100-550%.

Предпочтительно балластный слой с наполнителем из полиуретана содержит балласт и пенополиуретан, заполняющий пространство среди балласта, этот пенополиуретан содержит продукт реакции второй реакционной системы, включающей следующие компоненты реакции:

2а) один или более полиизоцианатов, имеющих общую формулу R(NCO)n, в которой R представляет собой алифатическую алкильную группу, содержащую 2-18 атомов углерода, ароматическую алкильную группу, содержащую 6-15 атомов углерода, или арилированную алкильную группу, содержащую 8-15 атомов углерода, n=2-4;

2b) один или более полиолов, при этом указанный полиол выбирается из группы, состоящей из простого полиэфирполиола, сложного полиэфирполиола, поликарбонатполиола, поликапролактонполиола и политетрагидрофуранполиола;

2 с) один или более агентов роста цепи; и

2d) 0,3-4,5 мас.% одного или более вспенивающих агентов, в расчете на массу 2b и 2с;

при этом удлинение к моменту разрыва указанного пенополиуретана составляет 120-400%.

Предпочтительно плотность пенополиуретана составляет 0,02-0,5 г/см3, твердость указанного пенополиуретана 5-60 по прибору Asker С, а прочность на растяжение указанного пенополиуретана составляет 0,2-5 МПа.

Другой задачей изобретения является обеспечение балластной подушки железнодорожного пути, содержащей полиуретановый балластный слой, обеспечиваемый в данном изобретении, и земляное полотно железнодорожного пути, причем полиуретановый балластный слой размещается на этом земляном полотне железнодорожного пути.

Другой задачей изобретения является обеспечение применения полиуретанового балластного слоя, обеспечиваемого в данном изобретении, в сооружении балластной подушки железнодорожного пути.

Полиуретановый балластный слой, обеспечиваемый в данном изобретении, содержит балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой, при этом балластный слой с наполнителем из полиуретана содержит балласт и пенополиуретан, заполняющий пространство среди балласта. Полиуретановый балластный слой, обеспечиваемый в данном изобретении, может применяться, чтобы фиксировать балласт балластной подушки, снижать вероятность динамической нагрузки от разрушения балласта, смещения и растрескивания при тяжелой нагрузке, отделять балластное полотно от внешней среды, чтобы избежать проникновения дождя, снега и мусора во внутреннее пространство балластного полотна. Кроме того, полиуретановый балластный слой может применяться, чтобы предохранять пенополиуретан, заполняющий пространство среди балласта, от воды во внешней среде для предотвращения гидролиза. Полиуретановый балластный слой, представленный в данном изобретении, может применяться в балластной подушке железнодорожного пути, чтобы увеличивать продолжительность цикла технического обслуживания балластного слоя и значительно экономить эксплуатационные расходы.

Описание чертежей

Чертежи являются иллюстративными для настоящего изобретения и никоим образом не являются ограничивающими.

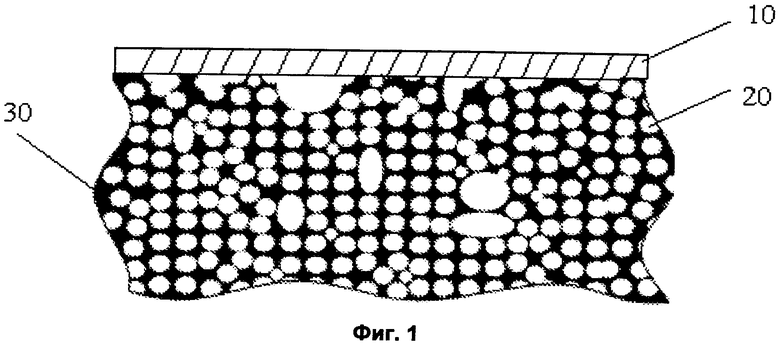

Фигура 1 представляет собой схематический рисунок полиуретанового балластного слоя, представленного в данном изобретении.

Осуществление изобретения

Способ получения полиуретанового балластного слоя включает заливку второй реакционной системы в пространство среди балласта, вспенивание и формирование балластного слоя с наполнителем из полиуретана, который содержит балласт и пенополиуретан, затем распыление первой реакционной системы на поверхность балластного слоя с наполнителем из полиуретана, чтобы образовать полиуретановый внешний защитный слой.

Полиуретановый балластный слой, обеспечиваемый данным изобретением, может снижать вероятность разрушения, смещения и растрескивания балласта при тяжелой нагрузке, отделять балластное полотно от внешней среды и предотвращать проникновение дождя, снега, мусора в балластное полотно, кроме того, он может препятствовать поступлению воды в пространство среди балласта, чтобы избежать гидролиза полиуретана в этом пространстве среди балласта. Полиуретановый балластный слой, обеспечиваемый данным изобретением, может применяться в балластной подушке железнодорожного пути, чтобы увеличить продолжительность цикла технического обслуживания балластного слоя.

Кроме того, этот балластный слой с наполнителем из полиуретана обладает хорошей адгезией к полиуретановому внешнему защитному слою. Полиуретановый балластный слой, обеспечиваемый изобретением, представляет собой единую целостную структуру.

Полиуретановый балластный слой, обеспечиваемый изобретением, включает полиуретановый внешний защитный слой, так что вторая реакционная система, которая используется, чтобы получить балластный слой с наполнителем из полиуретана, может выбираться из простой полиэфирной системы или полиольной системы в соответствии с требованиями, такой системы, как сложная полиэфирная система, для достижения лучших физических и механических свойств без оглядки на последствия гидролиза полиуретана, вызываемого водой; кроме того, если вторая реакционная система выбирается из сложного полиэфирполиола, поликапролактонполиола или поликарбонатполиола, полиуретановый балластный слой будет иметь превосходные физические и механические свойства, особенно подходящие для балластной подушки железнодорожного пути для тяжелых грузов. Если вторая реакционная система выбирается из политетраметиленэфиргликоля (ПТМЭГ), полиуретановый балластный слой будет иметь превосходные физические и механические свойства при низкой температуре, особенно подходящие для железных дорог в местностях с холодным климатом.

Фигура 1 представляет собой схематическое изображение поперечного сечения полиуретанового балластного слоя, обеспечиваемого данным изобретением. Как показано на Фигуре 1, в балласт 20 заливают вторую реакционную систему, вспенивают и формируют балластный слой с наполнителем из пенополиуретана, содержащий балластный слой 20 и пенополиуретан 30, затем на поверхность балластного слоя с наполнителем из пенополиуретана распыляют первую реакционную систему, чтобы сформировать полиуретановый внешний защитный слой 10.

Первая реакционная система

Способ получения полиуретанового балластного слоя, обеспечиваемого в настоящем изобретении, включает распыление первой реакционной системы на поверхность балластного слоя с наполнителем из полиуретана, чтобы сформировать полиуретановый внешний защитный слой. В этом изобретении первая полиуретановая реакционная система может выбираться, не ограничиваясь только ими, из однокомпонентной, двухкомпонентной или многокомпонентной полиуретановой реакционной системы, предпочтительно двухкомпонентной полиуретановой реакционной системы.

Двухкомпонентная полиуретановая реакционная система включает Компонент 1а, в основном состоящий из полиизоцианатов, и Компонент 1b, в основном составленный полиолами, простыми полиэфирами с концевыми аминогруппами и веществами с группами, реакционноспособными в отношении изоцианатов, или их смесями.

Компонент 1а содержит один или более полиизоцианатов, эти полиизоцианаты могут быть представлены общей формулой R(NCO)n, в которой R представляет собой (цикло)алифатический алкилен, содержащий 2-18 атомов углерода, или ароматический алкилен, содержащий 6-15 атомов углерода, или (цикло)алифатический ароматический алкилен, содержащий 8-15 атомов углерода, n=2-4.

Полиизоцианаты могут быть выбраны, не ограничиваясь только ими, из этилендиизоцианата, 1,4-тетраметилендиизоцианата, гексаметилендиизоцианата (ГМДИ), 1,2-додекандиизоцианата, циклобутан-1,3-диизоцианата, циклогексан-1,3-диизоцианата, циклогексан-1,4-диизоцианата, 1-изоцианат-3,3,5-триметил-5-изоцианатциклогексана, 2,4-гексагидротолуолдиизоцианата, 1,3-гексагидрофенилдиизоцианата, 1,4-гексагидрофенилдиизоцианата, полностью гидрированного дифенилметан-2,4-диизоцианата, полностью гидрированного дифенилметан-4,4-диизоцианата, фенилен-1,3-диизоцианата, фенилен-1,4-диизоцианата, дурол-1,4-диизоцианата, 3,3-диметил-4,4-дифенилдиизоцианата, метил-2,4-диизоцианата (ТДИ), метил-2,6-диизоциананта (ТДИ), дифенилметан-2,4′-диизоцианата (МДИ), дифенилметан-4,4′-диизоцианата (МДИ), нафтилен-1,5-диизоцианата (НДИ), их изомеров и их смесей.

Полиизоцианаты также могут включать полиизоцианаты, модифицированные карбодиамином, аллофанатом или изоцианатом, такие полиизоцианаты могут быть выбраны, не ограничиваясь только ими, из дифенилметандиизоцианата или дифенилметандиизоцианата, модифицированного карбодиамином, их изомеров или их смесей.

Полиизоцианаты также могут включать изоцианатный форполимер, при этом способ получения изоцианатного форполимера хорошо известен в предшествующем уровне техники. Содержание NCO-групп этого форполимера может выбираться в интервале, не ограничиваясь только им, 2-18 мас. %, предпочтительно 5-14 мас. %, более предпочтительно 7-12 мас. %.

Компонент 1b содержит простой полиэфирполиол, простой полиэфир с концевыми аминогруппами или их смесь. Кроме того, первая реакционная система также может содержать агент удлинения цепи, наполнитель и вспенивающий агент.

Молекулярная масса простого полиэфирполиола составляет 200-8000, предпочтительно 500-6000, функциональность составляет 2-6, предпочтительно 2-4. Этот простой полиэфирполиол может быть выбран, не ограничиваясь только ими, из поли(пропиленоксид)полиола, поли(этиленоксид)полиола, политетраметиленэфиргликоля (ПТМЭГ) и их смесей.

Простой полиэфир с концевыми аминогруппами может быть выбран, не ограничиваясь только ими, из простого полиэфира с концевыми первичными аминогруппами, простого полиэфира с концевыми вторичными аминогруппами или их смесей, при этом функциональность этого простого полиэфира с концевыми аминогруппами составляет 2-6, предпочтительно 2-3. Молекулярная масса простого полиэфира с концевыми аминогруппами больше или равна 1000. Способ получения простого полиэфира с концевыми аминогруппами хорошо известен в предшествующем уровне техники.

Агенты удлинения цепи обычно выбираются из соединений, содержащих активный атом водорода, имеющих молекулярную массу менее 800, предпочтительно 18-400. Такое соединение, содержащее активный атом водорода, может быть выбрано, не ограничиваясь только ими, из алкандиолов, диалкенгликолей и полиалкенполиолов. Примерами являются этандиол, 1,4-бутандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, диэтиленгликоль, дипропиленгликоль и полиоксиалкиленгликоли. Другие подходящие вещества представляют собой имеющие разветвленную цепь и ненасыщенные алкандиолы, такие как 1,2-пропандиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 2-бутил-2-этил-1,3-пропандиол, 2-бутен-1,4-диол и 2-бутин-1,4-диол, алканоламины и N-алкилдиалканоламины, такие как этаноламин, 2-аминопропанол и 3-амино-2,2-диметилпропанол, N-метилдиэтаноламины, N-этилдиэтаноламины или их смесь. Такое соединение, содержащее активный водород, также может быть выбрано из (цикло)алифатических, ароматических аминов или их смесей, таких как 1,2-этилендиамин, 1,3-пропилендиамин, 1,4-бутилендиамин, 1,6-гексаметилендиамин, изофорондиамин, 1,4-циклогексаметилендиамин, N,N′-диэтилфенилендиамин, 2,4-диаминотолуол, 2,6-диаминотолуол или их смеси. Дозируемое количество агента удлинения цепи составляет 5-60 мас. %, предпочтительно 8-50 мас. %, более предпочтительно 9-20 мас. %, в расчете на 100 мас. % Компонента 1b.

Наполнители могут быть выбраны из неорганических наполнителей или органических наполнителей. Неорганические наполнители могут быть выбраны, не ограничиваясь только ими, из силиката, оксида металла, соли металла, неорганического красителя, природного и синтетического волокна, наноматериала или их смеси; неограничивающими примерами являются силикат кальция, карбонат кальция, диоксид кремния, оксид наноцинка, барит, сульфид цинка, частицы стекла или волластонит. Органические наполнители могут быть выбраны, не ограничиваясь только ими, из твердого парафина, полимерного полиола, органических частиц или пробки. Неорганический наполнитель или органический наполнитель могут быть использованы по отдельности или в комбинации. Наполнители могут не только улучшить прочность на растяжение полиуретанового внешнего защитного слоя, но и улучшить его огнестойкость. Дозируемое количество наполнителей составляет 0-45 мас. %, предпочтительно 0-25 мас. %, более предпочтительно 0-20 мас. %, в расчете на 100 мас. % Компонента 1b.

Вспенивающий агент может выбираться из физического вспенивающего агента или химического вспенивающего агента. Вспенивающий агент может быть выбран, не ограничиваясь только ими, из воды, галогенированного углеводорода или углеводорода. Галогенированный углеводород может быть выбран, не ограничиваясь только ими, из монохлордифторметана, дихлормонофторметана, дихлорфторметана, трихлорфторметана и их смеси. Углеводород может быть выбран, не ограничиваясь только ими, из бутана, пентана, циклопентана, гексана, циклогексана, гептана и их смесей. Предпочтительно вспенивающий агент может выбираться из воды. Количество вспенивающего агента зависит от желаемой плотности балластного слоя с наполнителем из полиуретана, предпочтительно оно составляет 0-0,5 мас. %, более предпочтительно 0,03-0,3 мас. %, наиболее предпочтительно 0,05-0,25 мас. %, в расчете на 100 мас. % полиолов в первой реакционной системе (включая не только полиолы, используемые в качестве компонента реакции, но также включая полиолы, используемые в качестве агента удлинения цепи, или полиолы, используемые в других компонентах).

Компонент 1b дополнительно может содержать катализатор и поверхностно-активное вещество.

Катализатор может выбираться, не ограничиваясь только ими, из аминного катализатора, металлорганического катализатора или их смесей. Аминный катализатор может быть выбран, не ограничиваясь только ими, из триэтиламина, трибутиламина, триэтилендиамина, N-этилморфолина, N,N,N′,N′-тетраметилэтилендиамина, пентаметилдиэтилентриамина, N,N-метиланилина, N,N-диметиланилина или их смесей. Металлорганический катализатор может быть выбран, не ограничиваясь только ими, из оловоорганических соединений, таких как диацетат олова, диоктоат олова, этилгексаноат олова, дилаурат олова, оксид дибутилолова, дихлорид дибутилолова, диацетат дибутилолова, малеат дибутилолова, диацетат диоктилолова или их смесей. Количество катализатора составляет 0,001-10 мас. % в расчете на 100 мас. % Компонента 1b.

Поверхностно-активное вещество может выбираться, не ограничиваясь только ими, из силоксанов, модифицированных этиленоксидом. Количество поверхностно-активного вещества составляет 0,01-5 мас. %, в расчете на 100 мас. % Компонента 1b.

В первой реакционной системе молярное соотношение NCO-групп к ОН и/или NH2-группам может выбираться, не ограничиваясь только этими значениями, из 70-130:100, предпочтительно 90-115:100, ОН и/или NH2-группа рассчитывается из ОН и/или NH2-групп, имеющихся в полиоле, агенте удлинения цепи, наполнителе, вспенивающем агенте в Компоненте 1b.

Прочность на растяжение полиуретанового внешнего защитного слоя составляет 4-20 МПа.

Плотность полиуретанового внешнего защитного слоя составляет 0,6-1,5 г/см3. Твердость по Шору составляет 10-90 по шкале А. Удлинение к моменту разрыва полиуретанового внешнего защитного слоя составляет 100-550%.

Оборудование для распыления первой реакционной системы

В этом изобретении оборудование для распыления первой реакционной системы может быть выбрано, не ограничиваясь только этим, из однокомпонентной распылительной установки, двухкомпонентной распылительной установки или многокомпонентной распылительной установки, предпочтительно двухкомпонентной распылительной установки. Распылительная установка может выбираться из распылительной установки высокого давления или распылительной установки низкого давления, рабочее давление распылительной установки высокого давления составляет 100-300 бар, рабочее давление распылительной установки низкого давления составляет от около 5-50 бар.

Распылительное оборудование может быть выбрано, не ограничиваясь только этим, из распылительного пистолета для работы вручную с интегрированной смесительной головкой или автоматического распылительного пистолета с интегрированной смесительной головкой, предпочтительно автоматического распылительного пистолета с интегрированной смесительной головкой. Распыляемый материал передается в распылительный пистолет по трубопроводу, материал смешивается в распылительном пистолете перед распылением наружу.

Распылительное оборудование может быть выбрано, не ограничиваясь только этим, из распылительного оборудования с фиксированным соотношением объемов или распылительного оборудования с нефиксированным соотношением объемов; при использовании распылительного оборудования с фиксированным соотношением объемов объемное соотношение Компонента 1а, в основном содержащего изоцианаты, и Компонента 1b, в основном содержащего полиолы, может выбираться, не ограничиваясь только этим, из 3:1, 2:1, 1:1, 1:2, 1:3 или других фиксированных соотношений; при использовании распылительного оборудования с нефиксированным соотношением объемов объемное соотношение Компонента 1а, в основном содержащего изоцианаты, и Компонента 1b, в основном содержащего полиолы, может выбираться, не ограничиваясь только этим, из 10:100-100:10. Распылительное оборудование может дополнительно включать в себя нагревательное устройство, при этом нагревательное устройство может быть установлено в емкость для исходного сырья или на трубопровод для исходного сырья.

Вторая реакционная система

В соответствии со способом получения полиуретанового балластного слоя, обеспечиваемого в настоящем изобретении, вторая реакционная система заливается в пространство среди балласта, вспенивается и образует балластный слой с наполнителем из полиуретана, содержащий балласт и пенополиуретан.

Вторая полиуретановая реакционная система может выбираться, не ограничиваясь только ими, из однокомпонентной, двухкомпонентной и многокомпонентной полиуретановой реакционной системы, предпочтительно двухкомпонентной полиуретановой реакционной системы.

Двухкомпонентная полиуретановая реакционная система включает Компонент 2а, в основном включающий полиизоцианаты, и Компонент 2b, в основном включающий полиолы.

Компонент 2а содержит один или более полиизоцианатов, эти полиизоцианаты могут быть представлены общей формулой R(NCO)n, в которой R представляет собой (цикло)алифатический алкилен, содержащий 2-18 атомов углерода или ароматический алкилен, содержащий 6-15 атомов углерода, или (цикло)алифатический ароматический алкилен, состоящий из 8-15 атомов углерода, n=2-4.

Полиизоцианаты могут быть выбраны, не ограничиваясь только ими, из этилендиизоцианата, 1,4-тетраметилендиизоцианата, гексаметилендиизоцианата, 1,2-додекандиизоцианата, циклобутан-1,3-диизоцианата, циклогексан-1,3-диизоцианата, циклогексан-1,4-диизоцианата, 1-изоцианат-3,3,5-триметил-5-изоцианатциклогексана, 2,4-гексагидротолуолдиизоцианата, 1,3-гексагидрофенилдиизоцианата, 1,4-гексагидрофенилдиизоцианата, полностью гидрированного дифенилметан-2,4-диизоцианата, полностью гидрированного дифенилметан-4,4-диизоцианата, фенилен-1,3-диизоцианата, фенилен-1,4-диизоцианата, дурол-1,4-диизоцианата, 3,3-диметил-4,4-дифенилдиизоцианата, метил-2,4-диизоцианата (ТДИ), метил-2,6-диизоциананта (ТДИ), дифенилметан-2,4′-диизоцианата (МДИ), дифенилметан-4,4′-диизоцианата (МДИ), нафтилен-1,5-диизоцианата (НДИ), их смесей, их изомеров и их смесей.

Эти полиизоцианаты также могут включать полиизоцианаты, модифицированные карбодиамином, аллофанатом или изоцианатом, такие полиизоцианаты могут быть выбраны, не ограничиваясь только ими, из дифенилметандиизоцианата или дифенилметандиизоцианата, модифицированного карбодиамином, их изомеров и их смесей.

Полиизоцианаты также могут включать изоцианатный форполимер, при этом способ получения изоцианатного форполимера хорошо известен в предшествующем уровне техники. Содержание NCO-групп этого форполимера может выбираться, не ограничиваясь этим, из 8-30 мас. %, предпочтительно 10-28 мас. %.

Компонент 2b, в основном, содержит полиол, агент удлинения цепи, наполнители и вспенивающий агент.

Полиол может быть выбран, не ограничиваясь только ими, из сложного полиэфирполиола, простого полиэфирполиола, поликарбонат полиола, полиола ПТМЭГ, поликапролактонполиола и их смесей.

Сложные полиэфирполиолы могут быть получены в результате реакции органических дикарбоновых кислот или ангидридов дикарбоновых кислот с многоатомными спиртами. Дикарбоновые кислоты могут быть выбраны, не ограничиваясь только ими, из алифатических карбоновых кислот, содержащих 2-12 атомов углерода, например янтарной кислоты, малоновой кислоты, глутаровой кислоты, адипиновой кислоты, субериновой кислоты, азелаиновой кислоты, себациновой кислоты, декандикарбоновой кислоты, малеиновой кислоты, фумаровой кислоты, фталевой кислоты, изофталевой кислоты и терефталевой кислоты. Ангидриды дикарбоновых кислот могут быть выбраны, не ограничиваясь только ими, из фталевого ангидрида, тетрахлорфталевого ангидрида, малеинового ангидрида или их смесей. Полиол может быть выбран, не ограничиваясь только ими, из этандиола, диэтиленгликоля, 1,2- и 1,3-пропандиолов, дипропиленгликоля, 1,3-метилпропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, неопентилгликоля, 1,10-декандиола, глицерина, триметилолпропана или их смесей.

Сложный полиэфирполиол также может включать сложный полиэфирполиол, образованный лактонами. Сложный полиэфирполиол, образованный лактонами, может выбираться, не ограничиваясь только им, из ε-капролактона.

Сложные полиэфирполиолы могут быть получены по способам предшествующего уровня техники, например по реакции олефиноксидов и инициаторов в присутствии катализаторов. Катализатор может быть выбран, не ограничиваясь только ими, из гидроксида щелочного металла, алкоксида щелочного металла, пентахлорида сурьмы, диэтилового эфира трехфтористого бора или их смесей. Олефиноксид может выбираться, не ограничиваясь только ими, из тетрагидрофурана, этиленоксида, 1,2-пропиленоксида, 1,2-эпоксибутана, 2,3-эпоксибутана, стиролоксида или их смесей. Инициатор может выбираться, не ограничиваясь только ими, из полиолов, таких как вода, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, диэтиленгликоль, триметилолпропан или их смесей.

Поликарбонатполиол может быть выбран, не ограничиваясь только ими, из поликарбонатдиолов. Поликарбонатдиолы могут быть получены с помощью диолов и диалкил- или диарилкарбоната или фосгена. Диолы могут быть выбраны, не ограничиваясь только ими, из 1,2-пропандиола, 1,3-пропандиола, 1,4-бутандиола, 1,5-пентандиола, 1,6-гександиола, диэтиленгликоля, триоксандиола или их смесей. Диалкил- или диарилкарбонат могут быть выбраны, не ограничиваясь только им, из дифенилкарбоната.

Средняя молекулярная масса ПТМЭГ-полиола может быть выбрана, не ограничиваясь только этими значениями, из 200-4000, предпочтительно 500-3000; функциональность ПТМЭГ-полиола может быть выбрана, не ограничиваясь только этими значениями, из 2-6, предпочтительно 2-3.

Агенты удлинения цепи обычно выбираются из соединений, содержащих активный атом водорода, имеющих молекулярную массу менее 800, предпочтительно 18-400. Соединения, содержащие активный атом водорода, могут быть выбраны, не ограничиваясь только ими, из алкандиолов, диалкенгликолей и полиалкенполиолов или их смесей, как, например, этандиол, 1,4-бутандиол, 1,6-гександиол, 1,7-гептандиол, 1,8-октандиол, 1,9-нонандиол, 1,10-декандиол, диэтиленгликоль, дипропиленгликоль, полиоксиалкиленгликоли или их смеси. Эти соединения, содержащие активный атом водорода, также могут включать имеющие разветвленную цепь и ненасыщенные алкандиолы или их смеси, например 1,2-пропандиол, 2-метил-1,3-пропандиол, 2,2-диметил-1,3-пропандиол, 2-бутил-2-этил-1,3-пропандиол, 2-бутен-1,4-диол и 2-бутин-1,4-диол, алканоламины и N-алкилдиалканоламины, такие как этаноламин, 2-аминопропанол и 3-амино-2,2-диметилпропанол, N-метилдиэтаноламины, N-этилдиэтаноламины или их смеси. Соединения, содержащие активный атом водорода, также могут включать алифатические амины, ароматические амины или их смеси, такие как 1,2-этилендиамин, 1,3-пропилендиамин, 1,4-бутилендиамин, 1,6-гексаметилендиамин, изофорондиамин, 1,4-циклогексаметилендиамин, N,N′-диэтилфенилендиамин, 2,4-диаминотолуол, 2,6-диаминотолуол или их смеси. Дозируемое количество агентов удлинения цепи составляет 5-60 мас. %, предпочтительно 8-50 мас. %, более предпочтительно 9-20 мас. %, в расчете на 100 мас. % Компонента 2b.

Наполнители могут быть выбраны из неорганических наполнителей или органических наполнителей. Неорганические наполнители могут быть выбраны, не ограничиваясь только ими, из силиката, оксида металла, соли металла, неорганического красителя, природного волокна, синтетического волокна, наноматериала или их смесей, не ограничивающими примерами являются силикат кальция, карбонат кальция, диоксид кремния, нанооксид цинка, барит, сульфид цинка, частицы стекла, волластонит. Органические наполнители могут быть выбраны, не ограничиваясь только ими, из твердого парафина, полимерного полиола, органических частиц или пробки. Неорганический наполнитель или органический наполнитель могут быть использованы по отдельности или в комбинации. Наполнители могут улучшать прочность на растяжение, огнестойкость или другие свойства полиуретанового внешнего защитного слоя. Количество наполнителей составляет 0-45 мас. %, предпочтительно 0-25 мас. %, более предпочтительно 0-20 мас. %, в расчете на 100 мас. % Компонента 2b.

Вспенивающий агент может быть выбран из физических вспенивающих агентов или химических вспенивающих агентов, таких как вода, галогенуглеводород и углеводород. Галогенуглеводород может быть выбран, не ограничиваясь только ими, из монохлордифторметана, дихлормонофторметана, дихлорфторметана, трихлорфторметана или их смесей. Углеводород может быть выбран, не ограничиваясь только ими, из бутана, пентана, циклопентана, гексана, циклогексана, гептана или их смесей. Предпочтительно вспенивающий агент может быть выбран из воды. Количество вспенивающего агента зависит от желаемой плотности балластного слоя с наполнителем из полиуретана, предпочтительно оно составляет 0,3-4,5 мас. %, более предпочтительно 0,5-3,6 мас. %, наиболее предпочтительно 0,6-3,2 мас. %, в расчете на 100 мас. % полиолов во второй реакционной системе (включая не только полиолы, используемые в качестве компонента реакции, но также включая полиолы, используемые в качестве агента удлинения цепи, или полиолы, используемые в других компонентах).

Компонент 2b дополнительно может содержать катализатор и поверхностно-активное вещество.

Катализатор может быть выбран, не ограничиваясь только ими, из аминного катализатора, металлорганического катализатора или их смесей. Аминный катализатор может быть выбран, не ограничиваясь только ими, из триэтиламина, трибутиламина, триэтилендиамина, N-этилморфолина, N,N,N′,N′-тетраметилэтилендиамина, пентаметилдиэтилентриамина, N-метиланилина, N,N-диметиланилина или их смесей. Металлорганический катализатор может быть выбран, не ограничиваясь только ими, из оловоорганического соединения, такого как диацетат олова, диоктоат олова, этилгексаноат олова, дилаурат олова, оксид дибутилолова, дихлорид дибутилолова, диацетат дибутилолова, малеат дибутилолова или диацетат диоктилолова и их смесей. Количество катализатора составляет 0,001-10 мас. %, в расчете на 100 мас. % Компонента 2b.

Поверхностно-активное вещество может быть выбрано, не ограничиваясь только ими, из силоксанов, модифицированных этиленоксидом. Количество поверхностно-активного вещества составляет 0,01-5 мас. %, в расчете на 100 мас. % Компонента 2b.

Во второй реакционной системе молярное соотношение NCO-групп к ОН- и/или NH2-группам может выбираться, не ограничиваясь только этими значениями, между 70-130:100, предпочтительно 90-115:100, ОН- и/или NH2-группа рассчитывается из ОН- и/или NH2-групп, имеющихся в полиоле, агенте удлинения цепи, наполнителе, вспенивающем агенте в Компоненте 2b.

Плотность пенополиуретана в пространстве среди балласта составляет 0,02-0,5 г/см3, предпочтительно 0,05-0,4 г/см3, более предпочтительно 0,1-0,3 г/см3. Твердость пенополиуретана в пространстве среди балласта составляет 5-60 по прибору Asker С, предпочтительно 10-40 по прибору Asker С. Удлинение к моменту разрыва балластного слоя с наполнителем из полиуретана составляет 120-400%.

Оборудование для заливки второй реакционной системы

В этом изобретении оборудование для заливки второй реакционной системы может быть выбрано, не ограничиваясь только ими, из однокомпонентной заливочной машины, двухкомпонентной заливочной машины или многокомпонентной заливочной машины, предпочтительно двухкомпонентной заливочной машины. Заливочная машина может выбираться из заливочной машины высокого давления или заливочной машины низкого давления, рабочее давление заливочной машины высокого давления составляет 100-300 бар, рабочее давление заливочной машины низкого давления составляет от около 5-50 бар.

Заливочная машина может быть выбрана, не ограничиваясь только ими, из заливочного пистолета для работы вручную с интегрированной смесительной головкой или автоматического заливочного пистолета с интегрированной смесительной головкой. Обычно исходный материал передается в заливочный пистолет с помощью трубопроводов. Этот исходный материал заливается после смешивания в заливочном пистолете.

Заливочная машина может быть выбрана, не ограничиваясь только этим, из заливочной машины с фиксированным соотношением объемов или с нефиксированным соотношением объемов; при использовании заливочной машины с фиксированным соотношением объемов объемное соотношение Компонента 2а, в основном содержащего изоцианаты, и Компонента 2b, в основном содержащего полиолы, может выбираться, не ограничиваясь только этим, из 3:1, 2:1, 1:1, 1:2, 1:3 или других фиксированных соотношений объемов; при использовании заливочной машины с нефиксированным соотношением объемов, объемное соотношение Компонента 2а, в основном содержащего изоцианаты, и Компонента 2b, в основном содержащего полиолы, может выбираться из 10:100 - 100:10.

Производительность заливочной машины может выбираться, не ограничиваясь только этими значениями, из 20-5000 г/с.

Примеры

Примеры и способы, раскрытые в этом изобретении, являются иллюстративными, а не ограничивающими.

Описание исходных материалов

Desmodur PF: изоцианатный форполимер, NCO%: 23,0%, вязкость: 600 мПа·с при 25°C, доступен от Bayer MaterialScience Company.

Desmodur PA09: изоцианатный форполимер, NCO%: 24,5%, вязкость: 475 мПа·с при 25°C, доступен от Bayer MaterialScience Company.

Desmodur K630: изоцианатный форполимер, NCO%: 15%, вязкость: 850 мПа·с при 25°C, доступен от Bayer MaterialScience Company.

Desmodur 0926: изоцианатный форполимер, NCO%: 19,9%, вязкость: 1390 мПа·с при 20°C, доступен от Bayer MaterialScience Company.

Desmodur 0309: изоцианатный форполимер, NCO%: 9,9%, вязкость: 2750 мПа·с при 25°C, доступен от Bayer MaterialScience Company.

BAYTEC 0310: система для распыления на основе простого полиэфирполиола, ОН: 94, вязкость: 2050 мПа·с при 25°C, доступна от Bayer MaterialScience Company.

BAYTEC 0357: система для распыления на основе простого полиэфирполиола, ОН: 157, вязкость: 2100 мПа·с при 25°C, доступна от Bayer MaterialScience Company.

BAYTEC 52BC003: система для распыления на основе простого полиэфирполиола, ОН: 205, вязкость: 1100 мПа·с при 25°C, доступна от Bayer MaterialScience Company.

Terathane 2000: ПТМЭГ, ОН-число: 56, вязкость: 1200 мПа·с при 40°C, доступен от Bayer MaterialScience Company.

Bayflex CE 8070: агент удлинения цепи, ОН: 1598, вязкость: 18 мПа·с при 20°C, доступен от Bayer MaterialScience Company.

Bayflex CE 8075: агент удлинения цепи, ОН: 1610, вязкость: 20 мПа·с при 20°C, доступен от Bayer MaterialScience Company.

Desmophen 2003E: система на основе сложного полиэфирполиола, ОН-число: 56, вязкость: 560 мПа·с при 75°C, доступна от Bayer MaterialScience Company.

Bayflex 12BX012: система на основе простого полиэфирполиола, ОН: 102, вязкость: 1050 мПа·с при 25°C, доступна от Bayer MaterialScience Company.

Dabco 33LV: диаминовый катализатор, доступен от фирмы Air Products.

DABCO DC193: поверхностно-активное вещество, доступно от фирмы Air Products.

Solkane 365/227: вспенивающий агент, доступен от фирмы Solvay Fluor Und Derivate GmbH.

Стандартная заливочная машина высокого давления НК 1250: доступна от фирмы Hennecke.

Стандартная распылительная установка высокого давления Н-ХР3: доступна от фирмы GRACO.

Изобретение далее будет описываться следующим образом.

Пример 1

Балласт был уложен в соответствии с требованиями для балластной подушки железнодорожного пути. Используя стандартную заливочную машину высокого давления НК 1250, в утрамбованный балласт в течение 40 секунд заливали компоненты второй реакционной системы, включающие Desmodur РА09 и Bayflex 12 ВХ012, в соответствии с количествами, приведенными в Таблице 1-1, вспенивали, отверждали в течение 30 минут и формировали балластный слой с наполнителем из полиуретана.

Используя стандартную распылительную установку высокого давления Н-ХРЗ, на поверхность балластного слоя с наполнителем из полиуретана в течение 30 секунд разливали компоненты первой реакционной системы, включающие DESMODUR 0309 и BAYTEC 0310, в соответствии с количествами, приведенными в Таблице 1-2, отверждали в течение 10 минут и формировали полиуретановый внешний защитный слой. Физические и механические свойства этого полиуретанового внешнего защитного слоя приведены в Таблице 1-2.

Изготовленный полиуретановый балластный слой содержал балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой.

Балластный слой с наполнителем из полиуретана был получен с помощью процесса вспенивания системы на основе простого полиэфирполиола. Балласт был зафиксирован в пенополиуретане на основе простых полиэфиров. Этот балластный слой с наполнителем из полиуретана обладал хорошими физическими и механическими свойствами. Полиуретановый внешний защитный слой смог отделить балластный слой с наполнителем из полиуретана от внешней окружающей среды и значительно снизил вероятность попадания в воду пенополиуретана на основе простых полиэфиров, содержащегося в балластном слое с наполнителем из полиуретана. Кроме того, балластный слой с наполнителем из полиуретана был хорошо сцеплен с полиуретановым внешним защитным слоем благодаря тому, что химические свойства первой реакционной системы были близки ко второй реакционной системе. Таким образом, полученный полиуретановый балластный слой представлял собой единую целостную структуру.

Этот полиуретановый балластный слой мог бы использоваться, чтобы продлить продолжительность цикла технического обслуживания балластной подушки, потому что он обладал хорошими физическими и механическими свойствами, хорошей устойчивостью и долговечностью. Особенно, полиуретановый балластный слой, приведенный в Примере 1, был пригоден для балластной подушки железнодорожного пути в местности с высокой влажностью.

Пример 2

Балласт был уложен в соответствии с требованиями для балластной подушки железнодорожного пути. Используя стандартную заливочную машину высокого давления НК 1250, в утрамбованный балласт в течение 50 секунд заливали компоненты второй реакционной системы в соответствии с количествами, приведенными в Таблице 2-1, вспенивали, отверждали в течение 20 минут и формировали балластный слой с наполнителем из полиуретана. Физические и механические свойства этого балластного слоя с наполнителем из полиуретана приведены в Таблице 2-1.

Используя стандартную распылительную установку высокого давления Н-ХР3, на поверхность балластного слоя с наполнителем из полиуретана в течение 30 секунд распыляли компоненты первой реакционной системы, включающие DESMODUR К630 и BAYTEC 52 BC003, в соответствии с количествами, приведенными в Таблице 2-2, отверждали в течение 5 минут и формировали полиуретановый внешний защитный слой. Физические и механические свойства этого полиуретанового внешнего защитного слоя приведены в Таблице 2-2.

В Примере 2, чтобы получить балластный слой с наполнителем из полиуретана, в качестве второй полиуретановой реакционной системы была использована система на основе сложных полиэфирполиолов, плотность этого балластного слоя с наполнителем из полиуретана составила 250 кг/м3, прочность на растяжение этого балластного слоя с наполнителем из полиуретана была 2,1 МПа. Это значит, что физические свойства балластного слоя с наполнителем из полиуретана, изготовленного с помощью системы на основе сложных полиэфирполиолов, были значительно выше, чем у балластного слоя с наполнителем из полиуретана, изготовленного с помощью пеносистемы на основе простых полиэфирполиолов (плотность балластного слоя с наполнителем из полиуретана, изготовленного с помощью системы на основе сложных полиэфирполиолов, составила 300 кг/м3, прочность на растяжение этого балластного слоя с наполнителем из полиуретана, изготовленного с помощью системы на основе сложных полиэфирполиолов, была 0,83 МПа). Особенно, полиуретановый балластный слой, приведенный в Примере 2, подходил для применения в балластной подушке железнодорожного пути для перевозки тяжелых грузов или в балластной подушке железнодорожного пути в пустынной местности.

Полученный полиуретановый балластный слой содержал балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой. Балластный слой с наполнителем из полиуретана был получен с помощью процесса вспенивания системы на основе сложных полиэфирполиолов. Балласт был зафиксирован в пене из полиуретана на основе простых полиэфиров. Этот балластный слой с наполнителем из полиуретана обладал хорошими физическими и механическими свойствами. Полиуретановый внешний защитный слой смог отделить балластный слой с наполнителем из полиуретана от внешней окружающей среды и значительно снизил вероятность попадания в воду пенополиуретана на основе простых полиэфиров, содержащегося в балластном слое с наполнителем из полиуретана. Кроме того, балластный слой с наполнителем из полиуретана был хорошо сцеплен с полиуретановым внешним защитным слоем благодаря тому, что химические свойства первой реакционной системы были близки ко второй реакционной системе. Таким образом, полученный полиуретановый балластный слой представлял собой единую целостную структуру.

Пример 3

Балласт был уложен в соответствии с требованиями для балластной подушки железнодорожного пути. Используя стандартную заливочную машину высокого давления НК 1250, в утрамбованный балласт в течение 50 секунд заливали компоненты второй реакционной системы в соответствии с количествами, приведенными в Таблице 3-1, вспенивали, отверждали в течение 20 минут и формировали балластный слой с наполнителем из полиуретана. Физические и механические свойства этого полиуретанового внешнего защитного слоя приведены в Таблице 3-1.

В Примере 3, чтобы получить балластный слой с наполнителем из полиуретана, в качестве второй полиуретановой реакционной системы была использована система на основе ПТМЭГ. Плотность этого балластного слоя с наполнителем из полиуретана составила 300 кг/м3, прочность на растяжение этого балластного слоя с наполнителем из полиуретана была 1,3 МПа. Это значит, что физические свойства балластного слоя с наполнителем из полиуретана, изготовленного с помощью системы на основе ПТМЭГ, были значительно выше, чем у балластного слоя с наполнителем из полиуретана, изготовленного с помощью стандартной пеносистемы на основе простых полиэфирполиолов.

При понижении температуры от +30°C до -40°C прочность на изгиб полиуретана меняется от 1,8 до 3,8 МПа, это означает, что полиуретан по-прежнему остается в высокоупругом состоянии; температура при достижении 50%-ной вероятности разрушения образца при низкой температуре составляет -70°C (если для получения балластного слоя с наполнителем из полиуретана был использован обычный простой полиэфирполиол, плотность полиуретана составляла 300 кг/м3, прочность на растяжение была 0,83 МПа; при понижении температуры от +30°C до -40°C прочность на изгиб этого полиуретана менялась от 1,8 до 133,9 МПа, полиуретан переходил от высокоупругого состояния в высокожесткое пластическое состояние, температура при достижении 50%-ной вероятности разрушения образца при низкой температуре составила -30°C). Балластный слой с наполнителем из полиуретана, изготовленный с помощью второй реакционной системы на основе ПТМЭГ, обладал великолепными физическими свойствами при низкой температуре. Балластный слой с наполнителем из полиуретана, изготовленный с помощью второй реакционной системы на основе ПТМЭГ, был пригоден для использования в балластной подушке железнодорожного пути в высокорасположенной или холодной местности или в балластной подушке железнодорожного пути для перевозки тяжелых грузов.

Используя стандартную распылительную установку высокого давления Н-ХРЗ, на поверхность балластного слоя с наполнителем из полиуретана в течение 30 секунд распыляли компоненты первой реакционной системы, включающие DESMODUR К630 и BAYTEC 52 ВС003, в соответствии с количествами, приведенными в Таблице 3-2, отверждали в течение 5 минут и формировали полиуретановый внешний защитный слой. Физические и механические свойства этого полиуретанового внешнего защитного слоя приведены в Таблице 3-2.

Полученный полиуретановый балластный слой включал в себя балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой.

Балластный слой с наполнителем из полиуретана был получен с помощью процесса вспенивания системы на основе ПТМЭГ. Балласт был зафиксирован в пене из полиуретана на основе простых полиэфирполиолов. Этот балластный слой с наполнителем из полиуретана обладал хорошими физическими и механическими свойствами. Полиуретановый внешний защитный слой смог отделить балластный слой с наполнителем из полиуретана от внешней окружающей среды и значительно снизил вероятность попадания в воду пенополиуретана на основе простого полиэфира, содержащегося в балластном слое с наполнителем из полиуретана. Кроме того, балластный слой с наполнителем из полиуретана был хорошо сцеплен с полиуретановым внешним защитным слоем благодаря тому, что химические свойства первой реакционной системы были близки ко второй реакционной системе. Таким образом, полученный полиуретановый балластный слой представлял собой единую целостную структуру.

Пример 4

Балласт был уложен в соответствии с требованиями для балластной подушки железнодорожного пути. Используя стандартную заливочную машину высокого давления НК 1250, в утрамбованный балласт в течение 40 секунд заливали компоненты второй реакционной системы DESMODUR PA09 и BAYFLEX 12 ВХ012 в соответствии с количествами, приведенными в Таблице 4-1, вспенивали, отверждали в течение 30 минут и формировали балластный слой с наполнителем из полиуретана.

Используя стандартную распылительную установку высокого давления Н-ХРЗ, на поверхность балластного слоя с наполнителем из полиуретана в течение 30 секунд распыляли компоненты первой реакционной системы, включающие DESMODUR К630 и BAYTEC 52 ВС003, в соответствии с количествами, приведенными в Таблице 4-2, отверждали в течение 10 минут и формировали полиуретановый внешний защитный слой.

Физические и механические свойства этого полиуретанового внешнего защитного слоя приведены в Таблице 4-2.

моменту

разрыва

Полученный полиуретановый балластный слой включал в себя балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой.

Балластный слой с наполнителем из полиуретана был получен с помощью процесса вспенивания системы на основе простого полиэфирполиола. Балласт был зафиксирован в пене из полиуретана на основе простого полиэфирполиола. Этот балластный слой с наполнителем из полиуретана обладал хорошими физическими и механическими свойствами. Полиуретановый внешний защитный слой смог отделить балластный слой с наполнителем из полиуретана от внешней окружающей среды и значительно снизил вероятность попадания в воду пенополиуретана на основе простого полиэфира, содержащегося в балластном слое с наполнителем из полиуретана. Кроме того, балластный слой с наполнителем из полиуретана был хорошо сцеплен с полиуретановым внешним защитным слоем благодаря тому, что химические свойства первой реакционной системы были близки ко второй реакционной системе. Таким образом, полученный полиуретановый балластный слой представлял собой единую целостную структуру.

Этот полиуретановый балластный слой мог бы использоваться для увеличения продолжительности цикла технического обслуживания балластного полотна, потому что он обладал хорошими физическими и механическими свойствами, хорошей устойчивостью и долговечностью. Особенно, полиуретановый балластный слой, приведенный в Примере 4, был пригоден для балластной подушки железнодорожного пути в местности с высокой влажностью.

Хотя настоящее изобретение проиллюстрировано на примерах, оно не ограничивается этими примерами каким-либо образом. Не отходя от сущности и объема настоящего изобретения, специалисты в данной области могут внести любые изменения и альтернативы. А защита данного изобретения основана на объеме, который определен формулой изобретения этой заявки.

Изобретение относится к полиуретану, особенно имеющему отношение к полиуретановому балластному слою, способу получения такого слоя и железнодорожному пути или балластной подушке железнодорожного пути, содержащим этот полиуретановый балластный слой. Полиуретановый балластный слой содержит балластный слой с наполнителем из полиуретана (20) и полиуретановый внешний защитный слой (10), причем балластный слой с наполнителем из полиуретана содержит балласт и пенополиуретан (30), заполняющий пространство среди балласта. Предложенный полиуретановый балластный слой может применяться в балластной подушке железнодорожного пути, чтобы увеличивать продолжительность цикла технического обслуживания балластного слоя и значительно экономить эксплуатационные расходы. 2 н. и 6 з.п. ф-лы, 1 ил., 8 табл., 4 пр.

1. Способ получения полиуретанового балластного слоя, включающий обеспечение балластного слоя с наполнителем из полиуретана, распыление первой реакционной системы на поверхность балластного слоя с наполнителем из полиуретана для образования полиуретанового внешнего защитного слоя, причем эта первая реакционная система содержит:

1а) один или более полиизоцианатов, выбранных из группы, включающей этилендиизоцианат, 1,4-тетраметилендиизоцианат, гексаметилендиизоцианат (ГМДИ), 1,2-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат, 1-изоцианат-3,3,5-триметил-5-изоцианатциклогексан, 2,4-гексагидротолуолдиизоцианат, 1,3-гексагидрофенилдиизоцианат, 1,4-гексагидрофенилдиизоцианат, полностью гидрированный дифенилметан-2,4-диизоцианат, полностью гидрированный дифенилметан-4,4-диизоцианат, фенилен-1,3-диизоцианат, фенилен-1,4-диизоцианат, дурол-1,4-диизоцианат, 3,3-диметил-4,4-дифенилдиизоцианат, метил-2,4-диизоцианат (ТДИ), метил-2,6-диизоцианат (ТДИ), дифенилметан-2,4′-диизоцианат (МДИ), дифенилметан-4,4′-диизоцианат (МДИ), нафтилен-1,5-диизоцианат (НДИ), их изомеры и их смеси, полиизоцианаты, модифицированные карбодиамином, аллофанатом или изоцианатом, и изоцианатный форполимер,

1b) один или более простых полиэфирполиолов и/или простых полиэфиров с концевыми аминогруппами, имеющих среднюю молекулярную массу, составляющую 200-8000, и функциональность от 2 до 6;

1с) один или более агентов удлинения цепи; и

1d) от 0 до 0,5 мас.% одного или более вспенивающих агентов в расчете на 100 мас.% 1b) и 1c);

в котором прочность на растяжение полиуретанового внешнего защитного слоя составляет от 4 до 20 МПа.

2. Способ по п.1, в котором плотность полиуретанового внешнего защитного слоя составляет от 0,6 до 1,5 г/см3, твердость по Шору полиуретанового внешнего защитного слоя составляет от 10 до 90 по шкале А и удлинение к моменту разрыва полиуретанового внешнего защитного слоя составляет от 100 до 550%.

3. Способ по п.1, в котором балластный слой с наполнителем из полиуретана содержит балласт и пенополиуретан, заполняющий пространство среди балласта, причем пенополиуретан содержит продукт реакции второй реакционной системы, содержащей компоненты реакции:

2а) один или более полиизоцианатов, выбранных из группы, включающей этилендиизоцианат, 1,4-тетраметилендиизоцианат, гексаметилендиизоцианат (ГМДИ), 1,2-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат, 1-изоцианат-3,3,5-триметил-5-изоцианатциклогексан, 2,4-гексагидротолуолдиизоцианат, 1,3-гексагидрофенилдиизоцианат, 1,4-гексагидрофенилдиизоцианат, полностью гидрированный дифенилметан-2,4-диизоцианат, полностью гидрированный дифенилметан-4,4-диизоцианат, фенилен-1,3-диизоцианат, фенилен-1,4-диизоцианат, дурол-1,4-диизоцианат, 3,3-диметил-4,4-дифенилдиизоцианат, метил-2,4-диизоцианат (ТДИ), метил-2,6-диизоцианат (ТДИ), дифенилметан-2,4′-диизоцианат (МДИ), дифенилметан-4,4′-диизоцианат (МДИ), нафтилен-1,5-диизоцианат (НДИ), их изомеры и их смеси, полиизоцианаты, модифицированные карбодиамином, аллофанатом или изоцианатом, и изоцианатный форполимер,

2b) один или более полиолов, выбранных из группы, состоящей из простого полиэфирполиола, сложного полиэфирполиола, поликарбонатполиола, поли-капролактонполиола и политетрагидрофуранполиола;

2c) один или более агентов удлинения цепи; и

2d) от 0,3 до 4,5 мас.% одного или более вспенивающих агентов в расчете на 100 мас.% 2b) и 2c);

в котором удлинение пенополиуретана к моменту разрыва составляет от 120 до 400%.

4. Способ по п.3, в котором плотность пенополиуретана составляет от 0,02 до 0,5 г/см3, твердость пенополиуретана составляет от 5 до 60 по прибору Asker С, а прочность на растяжение пенополиуретана составляет от 0,2 до 5 МПа.

5. Балластная подушка железнодорожного пути, содержащая балластный слой с наполнителем из полиуретана и полиуретановый внешний защитный слой, где полиуретановый внешний защитный слой содержит продукт реакции первой реакционной системы, причем первая реакционная система распылена на поверхность балластного слоя с наполнителем из полиуретана, и причем первая реакционная система содержит следующие компоненты реакции:

1а) один или более полиизоцианатов, выбранных из группы, включающей этилендиизоцианат, 1,4-тетраметилендиизоцианат, гексаметилендиизоцианат (ГМДИ), 1,2-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат, 1-изоцианат-3,3,5-триметил-5-изоцианатциклогексан, 2,4-гексагидротолуолдиизоцианат, 1,3-гексагидрофенилдиизоцианат, 1,4-гексагидрофенилдиизоцианат, полностью гидрированный дифенилметан-2,4-диизоцианат, полностью гидрированный дифенилметан-4,4-диизоцианат, фенилен-1,3-диизоцианат, фенилен-1,4-диизоцианат, дурол-1,4-диизоцианат, 3,3-диметил-4,4-дифенилдиизоцианат, метил-2,4-диизоцианат (ТДИ), метил-2,6-диизоцианат (ТДИ), дифенилметан-2,4′-диизоцианат (МДИ), дифенилметан-4,4′-диизоцианат (МДИ), нафтилен-1,5-диизоцианат (НДИ), их изомеры и их смеси, полиизоцианаты, модифицированные карбодиамином, аллофанатом или изоцианатом, и изоцианатный форполимер,

1b)один или более простых полиэфирполиолов и/или простых полиэфиров с концевыми аминогруппами, имеющих среднюю молекулярную массу, составляющую 200-8000, и функциональность от 2 до 6;

1c) один или более агентов удлинения цепи; и

1d) от 0 до 0,5 мас.% одного или более вспенивающих агентов в расчете на 100 мас.% 1b) и 1 с);

в котором прочность на растяжение полиуретанового внешнего защитного слоя составляет от 4 до 20 МПа.

6. Балластная подушка железнодорожного пути по п.5, в которой полиуретановый внешний защитный слой имеет плотность от 0,6 до 1,5 г/см3, твердость по Шору от 10 до 90 по шкале А и удлинение к моменту разрыва от 100 до 550%.

7. Балластная подушка железнодорожного пути по п.5, в которой балластный слой с наполнителем из полиуретана содержит балласт и пенополиуретан, заполняющий пространство среди балласта, причем пенополиуретан содержит продукт реакции второй реакционной системы, содержащей компоненты реакции:

2а) один или более полиизоцианатов, выбранных из группы, включающей этилендиизоцианат, 1,4-тетраметилендиизоцианат, гексаметилендиизоцианат (ГМДИ), 1,2-додекандиизоцианат, циклобутан-1,3-диизоцианат, циклогексан-1,3-диизоцианат, циклогексан-1,4-диизоцианат, 1-изоцианат-3,3,5-триметил-5-изоцианатциклогексан, 2,4-гексагидротолуолдиизоцианат, 1,3-гексагидрофенилдиизоцианат, 1,4-гексагидрофенилдиизоцианат, полностью гидрированный дифенилметан-2,4-диизоцианат, полностью гидрированный дифенилметан-4,4-диизоцианат, фенилен-1,3-диизоцианат, фенилен-1,4-диизоцианат, дурол-1,4-диизоцианат, 3,3-диметил-4,4-дифенилдиизоцианат, метил-2,4-диизоцианат (ТДИ), метил-2,6-диизоцианат (ТДИ), дифенилметан-2,4′-диизоцианат (МДИ), дифенилметан-4,4′-диизоцианат (МДИ), нафтилен-1,5-диизоцианат (НДИ), их изомеры и их смеси, полиизоцианаты, модифицированные карбодиамином, аллофанатом или изоцианатом, и изоцианатный форполимер,

2b) один или более полиолов, выбранных из группы, состоящей из простого полиэфирполиола, сложного полиэфирполиола, поликарбонатполиола, поликапролактонполиола и политетрагидрофуранполиола;

2c) один или более агентов удлинения цепи; и

2d) от 0,3 до 4,5 мас.% одного или более вспенивающих агентов в расчете на 100 мас.% 2b) и 2c);

в котором удлинение пенополиуретана к моменту разрыва составляет от 120 до 400%.

8. Балластная подушка железнодорожного пути по п.7, в которой пенополиуретан имеет плотность от 0,02 до 0,5 г/см3, твердость от 5 до 60 по прибору Asker С и прочность на растяжение от 0,2 до 5 МПа.

| RU 2008133854 A1, 27.02.2010 | |||

| Изоляционная композиция | 1986 |

|

SU1711670A3 |

| US 2008173724 A1, 24.07.2008 | |||

| US 20040109730 A1, 10.06.2004 | |||

| Композиция для изготовления балластного слоя железнодорожного пути | 1983 |

|

SU1209649A1 |

| Способ омоноличивания щебеночной балластной призмы железнодорожного пути | 1974 |

|

SU609813A1 |

Авторы

Даты

2016-01-27—Публикация

2011-04-18—Подача