Изобретение относится к смешиванию, а именно - к ультразвуковым устройствам для обработки суспензий, гелей и жидкостей, и может быть использовано для получения, путем организации процессов перемешивания, эмульгирования и диспергирования, высокогомогенных нанодисперсий, а также прямых и обратных эмульсий, состоящих из взаимно нерастворимых жидкостей.

Известна ультразвуковая установка для обработки жидких сред, в частности, для эмульгирования (полезная модель РФ №44540, B01F 11/02, 27.03.2005). Установка содержит ультразвуковой преобразователь, помещенный в охлаждаемый корпус, излучатель которого закреплен консольно, по общей осевой, в рабочей проточной камере с обрабатываемой жидкостью. Преобразователь охлаждают обрабатываемой жидкостью или автономно. Рабочая камера выполнена в виде трубы, охватывающей излучатель, и содержит входной и выходной штуцеры для подвода и отвода обрабатываемой жидкости. Обрабатываемая жидкость находится между поверхностью излучателя и внутренней поверхностью рабочей камеры. При этом излучатель по длине занимает все внутреннее пространство камеры, исключая зазоры для жидкости. Воздействие на поток жидкости в камере осуществляют резонансными бустерами, выполненными в виде цилиндрических утолщений излучателя и расположенных в пучностях смещений излучателя.

Недостаток известного устройства состоит в том, что в нем между соседними излучающими поверхностями бустеров не могут быть изменены расстояния в зависимости от волновых свойств конкретной обрабатываемой жидкости для того, чтобы сформировать отраженные волны и получить режим стоячих волн в объеме жидкости, т.е. обеспечить формирование кавитационного процесса в режиме резонанса. Поэтому, в общем случае в известном устройстве жидкость подвергается в камере только вынужденным, а не резонансным воздействиям. Такой режим работы устройства не обеспечивает высокую интенсивность кавитации, поскольку в этом случае кавитационный процесс поддерживается, в основном энергией, переносимой в жидкость только прямой бегущей волной. При этом в известном эмульгаторе не только отсутствуют средства для охлаждения обрабатываемой жидкости, но обрабатываемая жидкость используется для охлаждения ультразвукового преобразователя. Таким образом, для обработки жидкость поступает в рабочую камеру в нагретом состоянии. Известно, что интенсивность кавитации в обрабатываемой жидкости снижается с ее нагревом. Кроме того, при перегреве жидкости разлагается присутствующая в ней органика, что делает невозможным эмульгирование жидкостей, содержащих органические составляющие.

Наиболее близким к предлагаемому ультразвуковому эмульгатору является кавитационный реактор, обеспечивающий обработку жидкостей, в частности эмульсий, путем формирования в обрабатываемой жидкости явления кавитации ультразвуковым воздействием (РФ, патент №2254912, B01J 19/10, 27.06.2005). Известный ультразвуковой эмульгатор содержит рабочую камеру, выполненную в виде цилиндрической трубы и снабженную входным и выходным патрубками; два идентичных ультразвуковых стержневых преобразователя, закрепленных снаружи на противоположных концах трубы корпуса рабочей камеры навстречу друг другу акустическими волноводами, которые герметично закреплены внутри трубы рабочей камеры посредством соответствующих уплотнительных колец, закрепленных на волноводах в узлах колебательных смещений звуковой волны в материале волновода.

Недостаток известного ультразвукового эмульгатора состоит в следующем. Известное устройство рассчитано для обработки конкретной жидкости с конкретными акустическими характеристиками, поскольку в нем между соседними излучающими поверхностями волноводов не могут быть изменены расстояния в зависимости от волновых свойств конкретной обрабатываемой жидкости для того, чтобы сформировать отраженные волны и получить режим стоячих волн в объеме жидкости, т.е. обеспечить формирование кавитационного процесса в режиме резонанса. Поэтому, в общем случае при смене в известном устройстве типа обрабатываемой жидкости, жидкость подвергается в камере только вынужденным, а не резонансным воздействиям. Такой режим работы устройства не обеспечивает высокую интенсивность кавитации, поскольку в этом случае кавитационный процесс поддерживается, в основном, энергией, переносимой в жидкость только прямой бегущей волной. Кроме того, при прохождении обрабатываемой жидкости через рабочую камеру имеются участки, где жидкость протекает вдоль боковой поверхности акустического волновода, образующей зазор с внутренней поверхностью трубы рабочей камеры. В известном эмульгаторе акустический волновод выполнен в виде сплошного цилиндра, что обуславливает малую амплитуду поперечной моды колебательной составляющей кавитационного процесса. В результате в зазоре интенсивность кавитации значительно ниже, чем в объеме камеры между торцевыми излучающими поверхностями волноводов, что не обеспечивает равномерную обработку всего объема жидкости. Кроме того, неравномерность интенсивности кавитационного процесса обусловлена тем, что в известном эмульгаторе на торцевой поверхности акустического волновода выделяется практически вся акустическая энергия. Последнее, кроме того, повышает вероятность кавитационной эрозии излучающей торцевой поверхности волновода.

При этом в известном эмульгаторе отсутствуют средства для охлаждения обрабатываемой жидкости. Известно, что интенсивность кавитации в обрабатываемой жидкости снижается с ее нагревом, что приводит к потерям энергии акустической волны, возбуждающей кавитацию. К тому же, при перегреве обрабатываемой жидкости разлагается присутствующая в ней органика, что делает невозможным эмульгирование жидкостей, содержащих органические составляющие.

Предлагаемое изобретение решает задачу создания ультразвукового эмульгатора, осуществление которого обеспечивает возможность достижения технического результата, заключающегося в снижении потерь энергии акустической волны, возбуждающей кавитацию, в обеспечении равномерной обработки всего объема жидкости путем создания в рабочей камере ультразвукового поля с интенсивностью, необходимой и достаточной для образования и поддержания режима развитой кавитации во всем объеме проточной камеры, в снижении вероятности кавитационной эрозии излучающей торцевой поверхности волновода.

Сущность заявленного изобретения состоит в том, что в ультразвуковом эмульгаторе, содержащем рабочую камеру, выполненную в виде цилиндрической трубы и снабженную входным и выходным патрубками; два идентичных ультразвуковых стержневых преобразователя, закрепленных снаружи на противоположных концах трубы корпуса рабочей камеры навстречу друг другу акустическими волноводами, которые герметично закреплены внутри трубы рабочей камеры посредством соответствующих уплотнительных колец, закрепленных на волноводах в узлах колебательных смещений звуковой волны в материале волновода, новым является то, что введен бачок для охлаждения, выполненный в виде трубы с входным и выходным патрубками, при этом рабочая камера помещена в бачок для охлаждения концентрично с образованием зазора между наружной поверхностью трубы рабочей камеры и внутренней поверхностью бачка для охлаждения, причем входной и выходной патрубки рабочей камеры выходят через стенку бачка наружу, кроме того, ультразвуковые преобразователи соединены с трубой рабочей камеры посредством фланцев через регулирующую прокладку, а уплотнительные кольца выполнены эластичными и закреплены на волноводах в канавках, выполненных по периметру образующей поверхности соответствующего волновода концентрично его осевой, кроме того, на излучающих концах волноводов по периметру образующей поверхности, концентрично, выполнены первая и вторая канавки треугольного сечения с углом при вершине, равным 90°, а глубиной, равной 0,1 диаметра излучающего конца волновода, при этом расстояние между канавками и расстояние между торцом каждого волновода и первой канавкой равны и составляют 0,02 длины акустической волны в материале волновода, кроме того, диаметр излучающего конца каждого волновода выбирают из условия:

где

где

D - диаметр излучающего конца волновода,

D1 - внутренний диаметр трубы рабочей камеры,

D2 - внутренний диаметр патрубка входного (выходного) рабочей камеры, при этом входной и выходной патрубки в рабочей камере выполнены идентичными и расположены на трубе рабочей камеры между уплотнительным кольцом и второй отражающей канавкой.

Технический результат достигается следующим образом.

Существенные признаки формулы изобретения: «Ультразвуковой эмульгатор, содержащий рабочую камеру, выполненную в виде цилиндрической трубы и снабженную входным и выходным патрубками; два идентичных ультразвуковых стержневых преобразователя, закрепленных снаружи на противоположных концах трубы корпуса рабочей камеры навстречу друг другу акустическими волноводами, которые герметично закреплены внутри трубы рабочей камеры посредством соответствующих уплотнительных колец, закрепленных на волноводах в узлах колебательных смещений звуковой волны в материале волновода, …» являются неотъемлемой частью заявленного ультразвукового эмульгатора и обеспечивают его работоспособность, а следовательно, обеспечивают достижение заявленного технического результата.

В заявленный ультразвуковой эмульгатор введен бачок для охлаждения, выполненный в виде трубы с входным и выходным штуцерами. При этом благодаря тому, что рабочая камера помещена в бачок для охлаждения концентрично с образованием зазора между наружной поверхностью трубы рабочей камеры и внутренней поверхностью бачка для охлаждения, причем входной и выходной патрубки рабочей камеры выходят через стенку бачка наружу, а также благодаря заявленному закреплению в рабочей камере акустического волновода обеспечиваются охлаждение обрабатываемой жидкости и поверхности излучающего волновода, а также обеспечивается проточный режим работы эмульгатора. Обрабатываемая жидкость под действием ультразвукового облучения нагревается. При перегреве обрабатываемой жидкости снижается кавитация, а органика, присутствующая в обрабатываемой жидкости, разлагается. Предлагаемая конструкция позволяет поддерживать температуру обрабатываемой жидкости не выше 70°С. Данная температура нагрева обрабатываемой жидкости является оптимальной.

В заявленном эмульгаторе ультразвуковые преобразователи соединены с трубой рабочей камеры посредством фланцев через регулирующую прокладку, а уплотнительные кольца выполнены эластичными и закреплены на волноводах в канавках, выполненных по периметру образующей поверхности соответствующего волновода концентрично его осевой. Известно, что для выполнения условия возникновения плоской стоячей звуковой волны в жидкости расстояние между излучающими поверхностями должно быть кратно длине волны в жидкости, что позволяет в режиме плоской стоячей звуковой волны удвоить интенсивность кавитационных процессов. Наличие регулирующей прокладки, а также предлагаемое закрепление акустического волновода в рабочей камере посредством уплотнительных колец, закрепленных на волноводах в узлах колебательных смещений звуковой волны в материале волновода, позволяют, изменяя толщину регулирующей прокладки, перемещать волновод излучателя вдоль трубы рабочей камеры. Эта возможность, в свою очередь, позволяет устанавливать в рабочей камере режим стоячей волны для жидкостей с различными волновыми характеристиками т.е. настраивать акустическую систему в резонанс. Возможность перемещения волновода вдоль трубы камеры без нарушения герметичности обеспечивается благодаря выполнению уплотнительных колец эластичными, что улучшает герметизацию и облегчает их перемещение, а также благодаря закреплению уплотнительных колец на волноводах в канавках, выполненных по периметру образующей поверхности соответствующего волновода концентрично его осевой, что обеспечивает их надежную фиксацию на поверхности волновода.

На излучающих концах волноводов по периметру образующей поверхности, концентрично, выполнены первая и вторая канавки треугольного сечения с углом при вершине, равным 90°, а глубиной, равной 0,1 диаметра излучающего конца волновода, при этом расстояние между канавками и расстояние между торцом каждого волновода и первой канавкой равны и составляют 0,02 длины акустической волны в материале волновода.

При отсутствии канавок вся акустическая энергия выделяется на торцевой поверхности акустического волновода. В результате, с одной стороны, получаем высокую интенсивность кавитации, а, с другой стороны, это может привести к разрушению торцевой поверхности волновода.

Введение канавок делит ультразвуковое излучение на торцевое и боковое, одновременно сохраняя требуемую акустическую энергию и уменьшая вероятность кавитационной эрозии торцевой поверхности акустического волновода.

Кроме того, канавки усиливают кавитацию в зазоре между боковой поверхностью волновода и внутренней поверхностью трубы рабочей камеры за счет формирования продольной моды колебаний при протекании жидкости вдоль поверхности волноводов. В отсутствие канавок в жидкости, протекающей вдоль поверхности волноводов, формируется только поперечная мода колебания, которая является слабой.

Выполнение первой и второй канавок треугольного сечения с углом при вершине, равным 90°, обеспечивает преобразование продольных смещений в поперечные, т.е. - в тангенциальные (tg 45°=1).

В совокупности, это позволяет увеличить интенсивность кавитации в зазоре между трубой рабочей камеры и волноводами.

Выполнение глубины канавки, равной 0,1 диаметра излучающего торца волновода, обеспечивает сохранение изгибной жесткости волновода.

Кроме того, выполненные канавки позволяют увеличить интенсивность охлаждения волноводов за счет увеличения контактирующей с жидкостью поверхности волноводов.

Канавки выполняют вблизи излучающей поверхности торца волновода (расстояние между канавками и расстояние между торцом каждого волновода и первой канавкой равны и составляют 0,02 длины акустической волны в материале волновода), поскольку амплитуда колебательного смещения акустической волны в материале волновода через четверть длины волны от излучающей поверхности равна нулю. По этой же причине целесообразно выполнять только две канавки и расстояние между ними увязывать с длиной волны в материале волновода.

Входной и выходной патрубки в рабочей камере выполнены идентичными и расположены на трубе рабочей камеры между уплотнительным кольцом и второй отражающей канавкой.

В результате, в соответствии с выше изложенным, обеспечиваются интенсивные кавитационные процессы во всей зоне действия отражающих канавок.

При этом диаметр излучающего конца каждого волновода выбирают из условия:  где

где

D - диаметр излучающего конца волновода,

D1 - внутренний диаметр трубы рабочей камеры,

D2 - внутренний диаметр входного (выходного) патрубка рабочей камеры.

При выполнении этого условия площадь сечения потока обрабатываемой жидкости в каждом патрубке рабочей камеры меньше или равна площади сечения потока в зазоре, т.е. не превышает площадь сечения в зазоре. Благодаря этому поток жидкости в зазорах и в рабочей камере носит ламинарный характер, что не снижает интенсивность кавитации и обеспечивает одинаковую интенсивность кавитации в зазорах и в рабочей камере.

Таким образом, из вышеизложенного следует, что предлагаемый ультразвуковой эмульгатор при осуществлении обеспечивает достижение технического результата, заключающегося в снижении потерь энергии акустической волны, возбуждающей кавитацию, в обеспечении равномерной обработки всего объема жидкости путем создания в рабочей камере ультразвукового поля с интенсивностью, необходимой и достаточной для образования и поддержания режима развитой кавитации во всем объеме проточной камеры, в снижении вероятности кавитационной эрозии излучающей торцевой поверхности волновода.

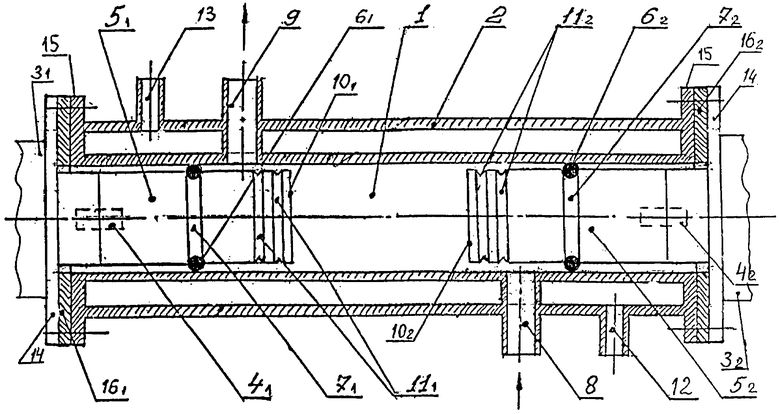

На фигуре изображен заявленный ультразвуковой эмульгатор. Заявленный ультразвуковой эмульгатор содержит рабочую камеру 1, бачок охлаждения 2, два идентичных ультразвуковых стержневых преобразователя 31 32, соединенных шпилькой 41, 42 с акустическим волноводом 51, 52, уплотнительное кольцо 61 (62), канавка 71 (72) уплотнительного кольца 61 (62), входной патрубок 8 рабочей камеры 1, выходной патрубок 9 рабочей камеры 1; акустический волновод 51 (52) имеет торцевую излучающую поверхность 101 (102) и отражающие канавки первая 111 и вторая 112; бачок охлаждения 2 снабжен штуцерами входным 12 и выходным 13. Кроме того, ультразвуковые преобразователи 31 и 32 соединены с трубой рабочей камеры 1 посредством фланцев 14, 15 через регулирующую прокладку 161 (162).

Рабочая камера 1 выполнена в виде цилиндрической трубы и снабжена входным 8 и выходным 9 патрубками. Два идентичных ультразвуковых стержневых преобразователя 31 и 32 закреплены снаружи на противоположных концах трубы рабочей камеры 1 навстречу друг другу акустическими волноводами 51 (52), которые герметично закреплены внутри трубы рабочей камеры 1 посредством соответствующих уплотнительных колец 61 и 62, закрепленных на волноводах 51 (52) в узлах колебательных смещений звуковой волны в материале волновода. Бачок для охлаждения 2 выполнен в виде трубы с входным 12 и выходным 13 штуцерами. Рабочая камера 1 помещена в бачок 2 для охлаждения концентрично с образованием зазора между наружной поверхностью трубы рабочей камеры 1 и внутренней поверхностью бачка 2 для охлаждения. Входной 8 и выходной патрубки 9 рабочей камеры 1 выходят через стенку бачка 2 наружу. Уплотнительные кольца 61 и 62 выполнены эластичными и закреплены на волноводах 51 (52) в канавках, выполненных по периметру образующей поверхности соответствующего волновода 51 (52) концентрично его осевой. На излучающих концах волноводов 51 (52) по периметру образующей поверхности, концентрично, выполнены отражающие канавки первая 111 и вторая 112 треугольного сечения с углом при вершине, равным 90°, а глубиной, равной 0,1 диаметра излучающего конца волновода 51 (52). Расстояние между отражающими канавками первой 111 и второй 112 и расстояние между торцом каждого волновода 51 (52) и первой 111 отражающей канавкой равны и составляют 0,02 длины акустической волны в материале волновода 51 (52). Кроме того, диаметр излучающего конца каждого волновода 51 (52) выбирают из условия:

где D - диаметр излучающего конца волновода 51 (52),

D1 - внутренний диаметр трубы рабочей камеры 1,

D2 - внутренний диаметр патрубка входного 8 (выходного 9) рабочей камеры 1. Входной 8 и выходной 9 патрубки в рабочей камере 1 выполнены идентичными и расположены на трубе рабочей камеры 1 между уплотнительным кольцом 6 и второй 112 отражающей канавкой.

В приведенном примере выполнения рабочая камера 1 соединена с бачком 2 для охлаждения в одно целое посредством общих фланцев 15, приваренных к их торцам. Штуцеры 12, 13 бачка 2 охлаждения рационально выполнять ближе к фланцу 15 для обеспечения ламинарного потока охлаждающей жидкости.

Заявленный ультразвуковой эмульгатор работает следующим образом.

Для получения в рабочей камере 1 режима стоячей волны расстояние между излучающими поверхностями 101 и 102 волноводов 51 и 52 должно быть кратным половине длине волны в обрабатываемой жидкости. Это условие выполняют предварительно путем перемещения волноводов 51 и 52 вдоль трубы рабочей камеры 1 в нужное положение заменой регулирующих прокладок 161 и 162 на другие с требуемой толщиной. При этом уплотняющие кольца 61, 62 обеспечивают герметизацию рабочей камеры 1.

Обрабатываемая жидкость, поступая в камеру 1 через входной патрубок 8, омывает волноводы 51, 52 и их канавки 111, 112 и вытекает через выходной патрубок 9. В результате обрабатываемая жидкость охлаждает концы волноводов 51, 52, при этом канавки 111, 112, увеличивая поверхность охлаждения, повышают интенсивность охлаждения волноводов 51, 52. Одновременно через бачок охлаждения через патрубки 12 и 13 протекает охлаждающая жидкость, что позволяет поддерживать температуру обрабатываемой жидкости в камере 1 не выше 70°С. Данная температура нагрева обрабатываемой жидкости является оптимальной и не влияет на интенсивность формируемого кавитационного процесса.

Для исключения турбулентного движения жидкости в зазорах между внутренней стенкой камеры 1 и излучающими волноводами 51, 52, которое может снизить уровень кавитации, заявленный эмульгатор конструктивно выполняют так, что сечение упомянутых зазоров больше или равно сечению входного патрубка 8. Это условие выполняется, если:

где D - диаметр излучающего конца волновода 51 (52), D1 - внутренний диаметр трубы рабочей камеры 1, D2 - внутренний диаметр патрубка входного 8 (выходного 9) рабочей камеры 1. При этом входной 8 и выходной 9 патрубки в рабочей камере 1 выполнены идентичными и расположены на трубе рабочей камеры между уплотнительным кольцом 71 (72) и второй отражающей канавкой 111 (112). В результате поток жидкости в зазорах и в рабочей камере носит ламинарный характер, что не снижает интенсивность кавитации и обеспечивает одинаковую интенсивность кавитации в зазорах и в рабочей камере.

Рассмотрим работу эмульгатора, когда включен только один стержневой ультразвуковой преобразователь, например 31. В этом случае излучающая поверхность 102 волновода 52 выполняет функцию отражающей поверхности. Акустическая энергия преобразователя 31 передается через излучающий волновод 51 в обрабатываемую жидкость между излучающей поверхностью 101 и отражающей поверхностью 102. Акустическая волна, достигая поверхности 102, отражается от нее. Поскольку в режиме резонанса отраженная волна синфазна с падающей (прямой) волной, то между излучающей 101 и отражающей 102 поверхностями в жидкости устанавливается стоячая акустическая волна и происходит суммирование амплитуд акустических давлений падающей и отраженной волн. При этом энергия кавитации резко возрастает, поскольку она пропорциональна квадрату амплитуды суммарного акустического давления.

Предложенный эмульгатор содержит два источника акустических волн в виде волноводов 51 и 52, каждый из которых может считаться по отношению к другому как излучателем, так и отражателем. Поэтому, если второй преобразователь 32 работает синфазно с первым преобразователем 31 то прямая (падающая) волна от второго излучающего волновода 52 будет совпадать по фазе и направлению с отраженной от этого волновода волной, которая сформировалась за счет прямой (падающей) волны от первого излучающего волновода 51, и наоборот.

Таким образом, акустическое давление двух прямых (падающих) волн и двух отраженных суммируется. Следовательно, если пренебречь потерями энергии, то заявленная акустическая система позволяет получить в 16 раз (42) больше энергии на кавитационные процессы в обрабатываемой жидкости, чем одна бегущая акустическая волна, сформированная одним излучающим волноводом без отражения.

Кроме того, отражающие канавки 111 и 11, выполненные на волноводах 51 и 52, усиливают кавитацию в зазоре между поверхностью волноводов 51 и 52 и соответствующими им внутренними стенками рабочей камеры 1 за счет продольной моды колебаний волноводов 51 и 52. В результате кавитационный процесс в жидкости формируется во всем внутреннем объеме рабочей камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАЗВУКОВАЯ УСТАНОВКА | 2005 |

|

RU2286216C1 |

| Ультразвуковая кавитационная ячейка | 2022 |

|

RU2801503C1 |

| СПОСОБ ОЧИСТКИ ПРОВОЛОКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2429086C1 |

| РЕАКТОР ДЛЯ КАВИТАЦИОННОЙ ОБРАБОТКИ ЖИДКОСТИ (ВАРИАНТЫ) | 2007 |

|

RU2381061C2 |

| Лабораторный реактор для ультразвуковой обработки с регистрацией люминесценции в растворах и суспензиях | 2020 |

|

RU2759428C2 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 2004 |

|

RU2254912C1 |

| СМЕСИТЕЛЬ | 2009 |

|

RU2393914C1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 2008 |

|

RU2372139C1 |

| СОНОХИМИЧЕСКИЙ РЕАКТОР | 2013 |

|

RU2547495C1 |

| АКУСТИЧЕСКАЯ ЯЧЕЙКА СОНОХИМИЧЕСКОГО РЕАКТОРА | 2008 |

|

RU2392047C1 |

Изобретение относится к ультразвуковым устройствам для обработки суспензий, гелей и жидкостей и может быть использовано для получения путем организации процессов перемешивания, эмульгирования и диспергирования, высокогомогенных нанодисперсий, а также прямых и обратных эмульсий, состоящих из взаимно нерастворимых жидкостей. Устройство содержит рабочую камеру в виде цилиндрической трубы с входным и выходным патрубками. Камера помещена в бачок для охлаждения. Два идентичных ультразвуковых стержневых преобразователя закреплены на противоположных концах камеры. Преобразователи соединены шпилькой с акустическими волноводами. На боковых поверхностях волноводов выполнены отражающие канавки. Ультразвуковые преобразователи соединены с трубой рабочей камеры посредством фланцев через регулирующие прокладки. На волноводах закреплены эластичные уплотнительные кольца, герметизирующие рабочее пространство камеры при перемещении волновода. Изобретение позволяет: снизить потери энергии акустической волны, возбуждающей кавитацию, обеспечить равномерность обработки всего объема жидкости, снизить вероятность кавитационной эрозии излучающей торцевой поверхности волновода. 1 ил.

Ультразвуковой эмульгатор, содержащий рабочую камеру, выполненную в виде цилиндрической трубы и снабженную входным и выходным патрубками; два идентичных ультразвуковых стержневых преобразователя, закрепленных снаружи на противоположных концах трубы рабочей камеры навстречу друг другу акустическими волноводами, которые герметично закреплены внутри трубы рабочей камеры посредством соответствующих уплотнительных колец, закрепленных на волноводах в узлах колебательных смещений звуковой волны в материале волновода, отличающийся тем, что введен бачок для охлаждения, выполненный в виде трубы с входным и выходным штуцерами, при этом рабочая камера помещена в бачок для охлаждения концентрично с образованием зазора между наружной поверхностью трубы рабочей камеры и внутренней поверхностью бачка для охлаждения, причем входной и выходной патрубки рабочей камеры выходят через стенку бачка наружу, кроме того, ультразвуковые преобразователи соединены с трубой рабочей камеры посредством фланцев через регулирующую прокладку, а уплотнительные кольца выполнены эластичными и закреплены на волноводах в канавках, выполненных по периметру образующей поверхности соответствующего волновода концентрично его осевой, кроме того, на излучающих концах волноводов по периметру образующей поверхности, концентрично, выполнены первая и вторая отражающие канавки треугольного сечения с углом при вершине, равным 90°, а глубиной, равной 0,1 диаметра излучающего конца волновода, при этом расстояние между отражающими канавками и расстояние между торцом каждого волновода и первой отражающей канавкой равны и составляют 0,02 длины акустической волны в материале волновода, кроме того, диаметр излучающего конца каждого волновода выбирают из условия:

D≤√D1 2-D2 2,

где D - диаметр излучающего конца волновода,

D1 - внутренний диаметр трубы рабочей камеры,

D2 - внутренний диаметр патрубка входного (выходного) рабочей камеры,

при этом входной и выходной патрубки в рабочей камере выполнены идентичными и расположены на трубе рабочей камеры между уплотнительным кольцом и второй отражающей канавкой.

| КАВИТАЦИОННЫЙ РЕАКТОР | 2004 |

|

RU2254912C1 |

| Приспособление для автоматического включения и выключения подачи воздуха через малые фурмы вагранок системы Грейнара и Эрпфа | 1931 |

|

SU27438A1 |

| Способ и устройство для получения сернистого ангидрида | 1934 |

|

SU44540A1 |

| JP 4059032 A, 25.02.1992 | |||

| WO 2005075973 A2, 18.08.2005. | |||

Авторы

Даты

2016-01-27—Публикация

2014-09-16—Подача