Изобретение относится к химической промышленности и может быть использовано для получения эмульсий и суспензий с однородным высокодисперсным составом.

Известно устройство для ультразвуковой обработки жидкости, движущейся по трубопроводу, содержащее ультразвуковой преобразователь с полуволновым цилиндрическим волноводом, закрепленным на колене трубопровода с помощью диафрагмы, составляющей единое целое с волноводом, и расположенной в плоскости узла колебательных смещений волновода, излучающий торец которого частично введен внутрь колена трубопровода (Гершгал Д.А., Фридман В.М. Ультразвуковая технологическая аппаратура. - М: Энергия, 1976. - 320 с.).

Однако вследствие того, что область озвучивания занимает часть поперечного сечения трубопровода, а время воздействия ультразвуковых колебаний отличается для струй потока, находящихся на различном расстоянии от его оси, из-за неравномерности профиля скоростей потока полученные эмульсии и суспензии имеют неоднородный дисперсный состав.

Наиболее близким аналогом к заявленному устройству является смеситель, состоящий из нескольких камер, выполненных в форме прямоугольного параллелепипеда, имеющих на противоположных торцевых гранях входные и выходные патрубки, оси которых пересекают оси симметрии соответствующих торцевых граней, причем первая по потоку камера имеет не менее четырех выходных патрубков, столько же входных и выходных патрубков имеет каждая промежуточная камера, такое же число входных патрубков расположено на торцевой грани последней по потоку камеры, при этом крайние и центральные выходные патрубки предыдущей камеры соединены трубопроводами соответственно с центральными и крайними входными патрубками следующей по потоку камеры (Патент США 3404869, М.Кл. B01F 5/06).

В известном устройстве оси входных и выходных патрубков лежат в перпендикулярных плоскостях. При этом механизм смешения, заключающийся в разделении потока на несколько струй, изменении направлений линий тока, рекомбинации струй в основной поток и последующем его разделении, вследствие низкой интенсивности воздействия на поток не обеспечивает возможности получения высокодисперсных эмульсий и суспензий.

Другим недостатком известного устройства является образование застойных зон в камерах в местах установки входных и выходных патрубков, что снижает качество смешения.

Целью изобретения является получение эмульсий и суспензий с однородным высокодисперсным составом.

Указанная цель достигается тем, что в известном смесителе, состоящем из нескольких камер, выполненных в форме прямоугольного параллелепипеда, имеющих на противоположных торцевых гранях входные и выходные патрубки, оси которых пересекают оси симметрии соответствующих торцевых граней, причем первая по потоку камера имеет не менее четырех выходных патрубков, столько же входных и выходных патрубков имеет каждая промежуточная камера, такое же число входных патрубков расположено на торцевой грани последней по потоку камеры, при этом крайние и центральные выходные патрубки предыдущей камеры соединены трубопроводами соответственно с центральными и крайними входными патрубками следующей по потоку камеры, каждая камера снабжена ультразвуковым преобразователем с акустическим волновым концентратором, присоединенным к верхней грани камеры в плоскости узлов колебательных смещений, на выходном торце которого закреплена прямоугольная излучающая пластина, причем излучающая пластина расположена внутри камеры в одной плоскости с осями входных и выходных патрубков, являющееся плоскостью симметрии прямоугольного параллелепипеда, проходящей через середину его вертикальных ребер.

Предпочтительным вариантом воплощения изобретения является то, что входные и выходные патрубки камер снабжены соответственно диффузорами и конфузорами, прикрепленными к концам патрубков и торцевым граням камер.

Отличительными признаками является то, что каждая камера снабжена ультразвуковым преобразователем с акустическим волновым концентратором, присоединенным к верхней грани камеры в плоскости узлов колебательных смещений, на выходном торце которого закреплена прямоугольная излучающая пластина, причем излучающая пластина расположена внутри камеры в одной плоскости с осями входных и выходных патрубков, являющееся плоскостью симметрии прямоугольного параллелепипеда, проходящей через середину его вертикальных ребер.

Благодаря применению ультразвукового преобразователя с акустическим волновым концентратором, на выходном торце которого закреплена прямоугольная излучающая пластина, на проходящую через камеру обрабатываемую среду оказывается интенсивное кавитационное воздействие, что обеспечивает получение высокодисперсных эмульсий и суспензий.

Предложенное расположение входных и выходных патрубков камер смесителя в одной плоскости позволяет сформировать равномерный профиль скоростей по ширине потока. Вследствие чего обеспечивается одинаковое время кавитационного воздействия со стороны излучающей пластины ультразвукового преобразователя на обрабатываемую среду. Поэтому при эмульгировании и диспергировании обрабатываемых сред достигается получение эмульсий и суспензий с однородным по размеру высокодисперсным составом.

Другим отличительным признаком предложенного смесителя является то, что входные и выходные патрубки камер снабжены соответственно диффузорами и конфузорами, прикрепленными к концам патрубков и торцевым граням камер.

Это позволяет исключить образование застойных зон в камерах и повысить качество смешения.

На чертежах показан предлагаемый смеситель:

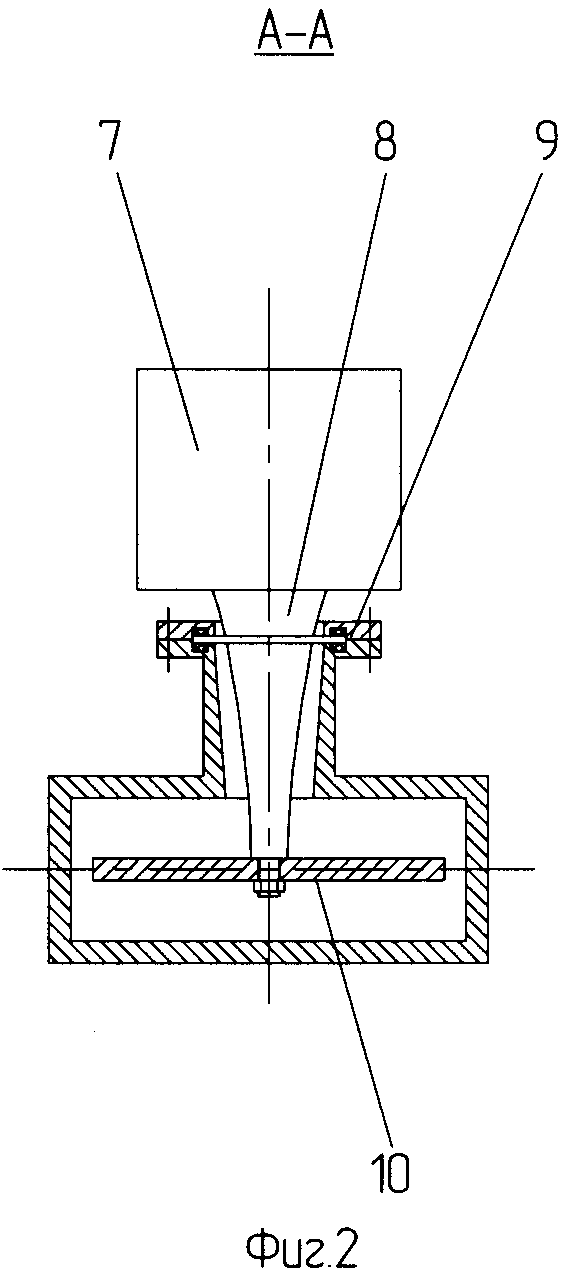

на фиг.1 - вид сверху;

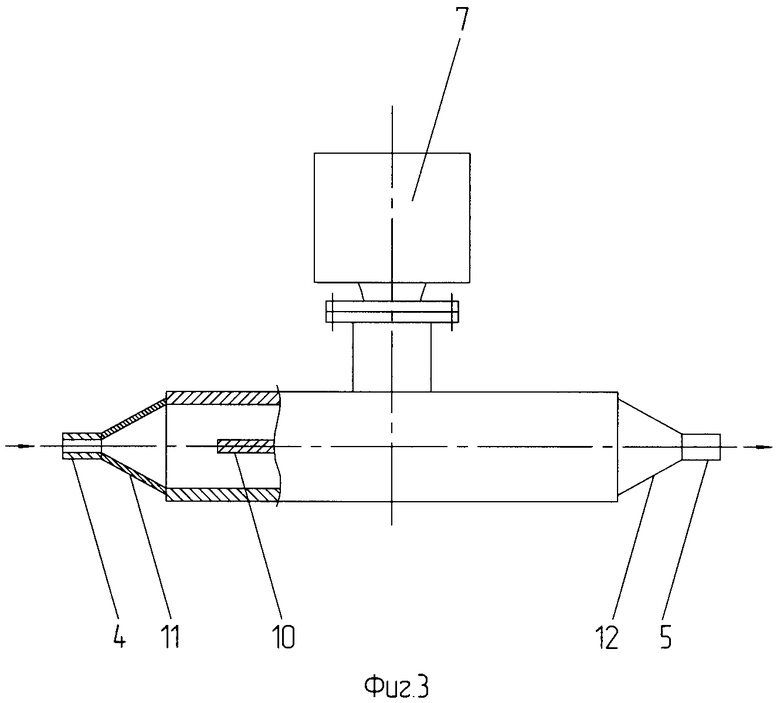

на фиг.2 - поперечный разрез промежуточной камеры;

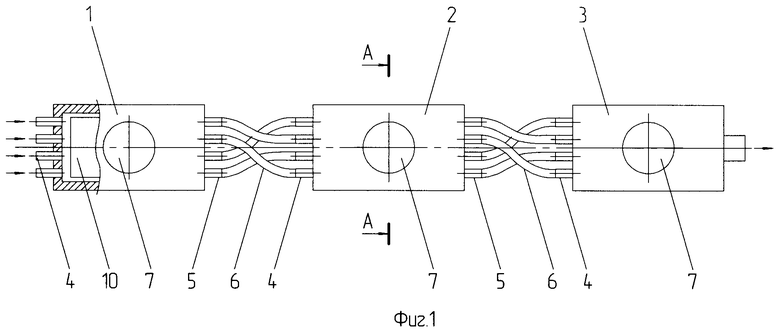

на фиг.3 - вид спереди промежуточной камеры, на входных и выходных патрубках которой установлены соответственно диффузоры и конфузоры.

Смеситель состоит из первой по потоку камеры 1, одной или нескольких промежуточных камер 2 и последней по потоку камеры 3, выполненных в форме прямоугольного параллелепипеда. Число промежуточных камер 2 определяется требуемой степенью дисперсности эмульсий и суспензий.

На противоположных торцевых гранях камер расположены входные патрубки 4 и выходные патрубки 5, оси которых лежат в плоскости симметрии прямоугольного параллелепипеда, проходящей через середины его вертикальных ребер. Первая по потоку камера 1 имеет не менее четырех выходных патрубков 5, столько же входных патрубков 4 и выходных патрубков 5 имеет каждая промежуточная камера 2 и такое же число входных патрубков 4 расположено на торцевой грани последней по потоку камеры 3. При этом крайние и центральные выходные патрубки 5 предыдущей камеры соединены трубопроводами 6 соответственно с центральными и крайними входными патрубками 4 следующей по потоку камеры.

Каждая камера снабжена ультразвуковым преобразователем 7 с акустическим волновым концентратором 8, присоединенным к верхней грани камеры в плоскости узлов колебательных смещений 9. На выходном торце концентратора 8 закреплена прямоугольная излучающая пластина 10, которая расположена внутри камеры в одной плоскости с осями входных патрубков 4 и выходных патрубков 5.

В предпочтительном варианте исполнения, представленном на фиг.3, входные патрубки 4 и выходные патрубки 5 камер снабжены соответственно диффузорами 11 и конфузорами 12, прикрепленными к концам патрубков и торцевым граням камер.

Смеситель работает следующим образом.

Исходные компоненты через входные патрубки 4 поступают в первую по потоку камеру 1. Ультразвуковой преобразователь 7 создает упругие механические колебания, которые через акустический концентратор 8 передаются излучающей пластине 10, которая возбуждает в обрабатываемой среде ультразвуковые волны высокой интенсивности, при распространении которых возникают кавитация и акустические течения. В результате чего происходит эмульгирование жидкостей или диспергирование твердой фазы суспензий, а также перемешивание обрабатываемой среды за счет акустических течений в поперечном направлении.

Далее через трубопроводы 6 обрабатываемая среда поступает в промежуточную камеру 2, где за счет того, что крайние и центральные выходные патрубки 5 камеры 1, соединены в одной плоскости трубопроводами 6 соответственно с центральными и крайними входными патрубками 4 промежуточной камеры 2, перед излучающей пластиной 10 по ширине потока обрабатываемой среды формируется равномерный профиль скоростей. Что обеспечивает одинаковое время кавитационного воздействия на обрабатываемую среду и позволяет получить однородный дисперсный состав эмульсий и суспензий.

Процесс обработки происходит аналогичным образом в следующих промежуточных камерах 2 и выходной камере 3, что позволяет усилить эффект кавитационного воздействия и обеспечить требуемую степень дисперсности и однородности эмульсий и суспензий.

В предпочтительном варианте исполнения обрабатываемая среда проходит через диффузоры 11 и конфузоры 12 камер, что исключает образование в них застойных зон и позволяет повысить качество смешения.

Таким образом, предлагаемый смеситель обеспечивает получение эмульсий и суспензий с однородным высокодисперсным составом.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОЧНЫЙ РАСХОДОМЕР | 2001 |

|

RU2202770C2 |

| МЕТОЧНЫЙ РАСХОДОМЕР ЖИДКОСТИ | 2001 |

|

RU2190192C1 |

| ВИХРЕВОЙ РАСХОДОМЕР | 1995 |

|

RU2091716C1 |

| Планетарная центрифуга | 1989 |

|

SU1717241A1 |

| Планетарная центрифуга | 1990 |

|

SU1752430A1 |

| ПАРОГЕНЕРАТОР | 2002 |

|

RU2226646C2 |

| ВИХРЕВОЙ РАСХОДОМЕР | 1992 |

|

RU2029241C1 |

| СПОСОБ ИЗМЕРЕНИЯ РАСХОДА ЖИДКОГО КИСЛОРОДА | 1992 |

|

RU2053484C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ, СТАТИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЭМУЛЬГИРОВАНИЯ И ГИДРОДИНАМИЧЕСКОЕ МНОГОСЕКЦИОННОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО ГОМОГЕНИЗАЦИИ ЭМУЛЬСИИ | 2001 |

|

RU2202406C2 |

| Способ измерения расхода жидких сред | 1989 |

|

SU1659717A1 |

Изобретение относится к химической промышленности и может быть использовано для получения эмульсий и суспензий с однородным высокодисперсным составом. Смеситель состоит из нескольких камер, выполненных в форме прямоугольного параллелепипеда, имеющих на противоположных торцевых гранях входные и выходные патрубки. Первая по потоку камера имеет не менее четырех выходных патрубков, столько же входных и выходных патрубков имеет каждая промежуточная камера, такое же число входных патрубков расположено на торцевой грани последней по потоку камеры. Крайние и центральные выходные патрубки предыдущей камеры соединены трубопроводами, соответственно, с центральными и крайними входными патрубками следующей по потоку камеры. Каждая камера снабжена ультразвуковым преобразователем с акустическим волновым концентратором, на выходном торце которого закреплена прямоугольная излучающая пластина. Технический результат: возможность получения эмульсий и суспензий с однородным высокодисперсным составом. 1 з.п. ф-лы, 3 ил.

1. Смеситель, состоящий из нескольких камер, выполненных в форме прямоугольного параллелепипеда, имеющих на противоположных торцевых гранях входные и выходные патрубки, оси которых пересекают оси симметрии соответствующих торцевых граней, причем первая по потоку камера имеет не менее четырех выходных патрубков, столько же входных и выходных патрубков имеет каждая промежуточная камера, такое же число входных патрубков расположено на торцевой грани последней по потоку камеры, при этом крайние и центральные выходные патрубки предыдущей камеры соединены трубопроводами соответственно с центральными и крайними входными патрубками следующей по потоку камеры, отличающийся тем, что каждая камера снабжена ультразвуковым преобразователем с акустическим волновым концентратором, присоединенным к верхней грани камеры в плоскости узлов колебательных смещений, на выходном торце которого закреплена прямоугольная излучающая пластина, причем излучающая пластина расположена внутри камеры в одной плоскости с осями входных и выходных патрубков, являющейся плоскостью симметрии прямоугольного параллелепипеда, проходящей через середину его вертикальных ребер.

2. Смеситель по п.1, отличающийся тем, что входные и выходные патрубки камер снабжены соответственно диффузорами и конфузорами, прикрепленными к концам патрубков и торцевым граням камер.

| US 3404869 A, 08.10.1968 | |||

| Ультразвуковой смеситель жидких продуктов | 1985 |

|

SU1337131A1 |

| Устройство для приготовления жидких неоднородных сред | 1987 |

|

SU1533747A1 |

| Трубчатый смеситель | 1973 |

|

SU476890A1 |

| US 3167305 A, 26.01.1965. | |||

Авторы

Даты

2010-07-10—Публикация

2009-02-19—Подача