Изобретение в общем имеет отношение к непрерывной разливке жидкого металла. В частности, оно имеет отношение к трубе для разливки жидкого металла из металлургического контейнера.

Уже известны установки для разливки жидкого металла, в частности жидкой стали, в которых металл перемещают из первого металлургического контейнера во второй контейнер. Например металл перемещают из разливочного ковша в разливочное устройство или даже из разливочного устройства в литейные формы. Для перемещения жидкого металла между двумя контейнерами обычно используют трубу, такую как разливочная труба, которую удерживают прижатой к первому контейнеру, например к регулятору потока, расположенному на дне этого контейнера.

Обычно, когда разливочную трубу подводят к контейнеру, разливку прекращают. Однако в некоторых случаях, когда трубу подводят к контейнеру или отводят от него, разливку металлу не прекращают, например, чтобы предотвратить застывание металла в результате прекращения разливки, или, альтернативно, если используют калиброванные плиты, которые не могут быть перекрыты.

Однако подвод или отвод трубы во время процесса разливки является рискованным, так как струя металл может разбрызгиваться и может вызывать повреждение оператора.

Задачей настоящего изобретения является создание безопасной установки для разливки металла.

Более конкретно, задачей настоящего изобретения является создание трубы для разливки жидкого металла из металлургического контейнера, причем указанная труба содержит канал разливки, имеющий ось разливки, при этом указанная труба содержит находящуюся ниже по течению часть, причем канал разливки имеет диаметр, известный как диаметр выпускного отверстия, и верхнюю по течению часть, которая является той частью трубы, которая лежит между верхней поперечной плоскостью, касательной к верхнему концу трубы, и нижней поперечной плоскостью, лежащей на расстоянии, известном как пороговое расстояние, от верхней поперечной плоскости, причем пороговое расстояние больше чем в 4 раза превышает диаметр выпускного отверстия, при этом верхняя по течению часть является расширяющейся. Труба сконфигурирована таким образом, что:

- ее верхний конец имеет выпуклую общую форму в осевом направлении и имеет поверхность пересечения с верхней поперечной плоскостью, ширина (e) которой в радиальном направлении составляет меньше половины диаметра выпускного отверстия,

- верхняя по течению часть заключена внутри первого объема, соответствующего дополняющей части объема асимметричного усеченного конуса, осью которого является ось разливки и образующая которого образует угол α больше чем 5° с осью разливки, а малое основание усеченного конуса соответствует поверхности пересечения нижней поперечной плоскости с каналом разливки,

- верхняя по течению часть заключена внутри второго объема, ограниченного поверхностью вращения, образованной равнобедренной трапецией, вращающейся вокруг оси разливки, причем малое основание трапеции лежит в верхней поперечной плоскости и имеет центром центр (C) верхнего конца трубы, а ширина малого основания равна половине диаметра выпускного отверстия, при этом большое основание трапеции лежит в нижней поперечной плоскости, а две непараллельные стороны трапеции образуют между собой угол β меньше чем 30°.

Благодаря предложенной выше форме верхней по течению части трубы, стало возможным ограничить разбрызгивание или сделать разбрызгивание менее опасным в тот момент, когда труба, которую подводят или отводят во время разливки, пересекается со струей жидкого металла. В частности, благодаря выпуклой форме и узкой ширине верхнего конца, струя, с которой пересекается труба, направляется вниз на каждой стороне трубы, что менее опасно, чем в случае, когда конец является плоским и толстым, или даже вогнутым, так как в таких случаях струя разбрызгивается в стороны от вершины трубы и может нанести повреждения оператору, особенно на уровне его лица. Кроме того, благодаря относительно большой длине расширяющейся части и тому факту, что она лежит внутри определенного (заданного) объема, верхняя по течению часть имеет поверхности, позволяющие канализировать струю в направлении нижней по течению части трубы. В частности, благодаря предложенному здесь выше объему для расширяющейся верхней по течению части, те порции струи, которые идут рикошетом от внутренней поверхности верхней по течению части трубы, с большей вероятностью пересекают некоторую другую область этой поверхности и затем текут вниз внутри верхней по течению части, так что они не выплескиваются из трубы. В частности, объем в виде усеченного конуса с углом α образует первую зону исключения, в которой отсутствует стенка трубы, а это гарантирует, что верхняя по течению часть достаточно расширяется для того, чтобы собирать значительную порцию струи, покидающей контейнер. Более того, второй объем, образованный при помощи трапеции, стороны которой образуют между собой угол β, гарантирует, во-первых, что верхняя по течению часть не является слишком расширяющейся, так как если бы было так, то те порции струи, которые отскакивают рикошетом от внутренней поверхности верхней по течению части, могли бы выплескиваться из трубы, и, во-вторых, что внешняя поверхность верхней по течению части не имеет выступа, который пересекается со струей и который может побуждать металл отскакивать рикошетом к вершине трубы.

Следует иметь в виду, что ширину верхнего конца и ширину второго объема задают в соответствии с выпускным диаметром струи в нижней по течению части трубы, что является особенно предпочтительным. Это позволяет более точно задавать эти параметры, так как для более узкой струи требуются меньшие ширина и объем, и наоборот.

Следует иметь в виду, что направления выше по течению и ниже по течению определены относительно направления, в котором течет жидкий металл. Более того, следует иметь в виду, что осевое направление трубы совпадает с направлением силы тяжести, когда труба находится в положении разливки и прижата к контейнеру. Также следует иметь в виду, что выражение "верхняя по течению часть находится внутри объема" означает, что материал, образующий трубу, в частности огнеупорный материал, находится внутри этого объема. Внутренней поверхностью трубы называют поверхность, ограничивающую канал разливки трубы. Следует иметь в виду, что труба может быть прикреплена к контейнеру непосредственно или косвенно, когда она прикреплена к промежуточному компоненту, прикрепленному к контейнеру. Также следует иметь в виду, что верхний конец трубы представляет собой конец, через который труба соединена с контейнером и который соответствует вершине трубы в осевом направлении.

Труба дополнительно может иметь один или несколько следующих признаков, изолированных или образующих комбинацию друг с другом.

Пороговое расстояние ориентировочно в 5 раз превышает диаметр выпускного отверстия.

Угол α составляет от 5 до 15°, преимущественно от 5 до 10°, а предпочтительнее около 7°.

Угол β составляет от 10 до 30°, преимущественно от 15 до 25°, а предпочтительнее составляет около 20°.

В соответствии с вариантом осуществления настоящего изобретения, внешняя стенка верхней по течению части трубы имеет радиус кривизны у конического перехода (то есть у перехода между верхним концом трубы и остальной верхней по течению частью), позволяющий направлять поток жидкого металла вдоль внешней стенки трубы. При этом желательно, чтобы удерживающее устройство не препятствовало струе жидкого металла, текущей вдоль стенки. В варианте осуществления, указанный радиус устранен. При этом конический переход получает форму острого ребра. В результате происходит отрыв потока от внешней стенки трубы и, следовательно, отклонение струи жидкого металла от внешней стенки трубы, с удалением от удерживающего устройства. Это позволяет снизить разбрызгивание за счет отскакивания струи жидкого металла от удерживающего устройства. В еще одном варианте осуществления, предназначенном для снижения до минимума контакта струи жидкого металла с удерживающим устройством, внешняя стенка верхней по течению части трубы содержит выемку для размещения и защиты удерживающего устройства.

Другой задачей настоящего изобретения является создание определенного здесь выше узла трубы и металлического каркаса, предназначенного для приема верхнего конца трубы.

Преимущественно, металлический каркас содержит корпус для приема верхнего конца трубы, который имеет торцевую стенку, идущую, главным образом, в поперечном направлении, ширина которой в радиальном направлении составляет меньше половины диаметра выпускного отверстия трубы.

Кроме того, металлический каркас преимущественно прикреплен к металлургическому контейнеру, причем каркас содержит уплотнение для герметичного соединения с контейнером. Этот металлический каркас прикреплен, например, под регулятором потока, который регулирует процесс разливки и прикреплен к контейнеру. Такое прикрепление трубы к металлическому каркасу вместо непосредственного прикрепления к регулятору потока является особенно предпочтительным, так как это позволяет удерживать трубу в положении разливки при движении подвижной створки регулятора потока.

Еще одной задачей настоящего изобретения является создание металлического каркаса для определенного выше узла, предназначенного для приема трубы для разливки жидкого металла.

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного в качестве примера со ссылкой на сопроводительные чертежи.

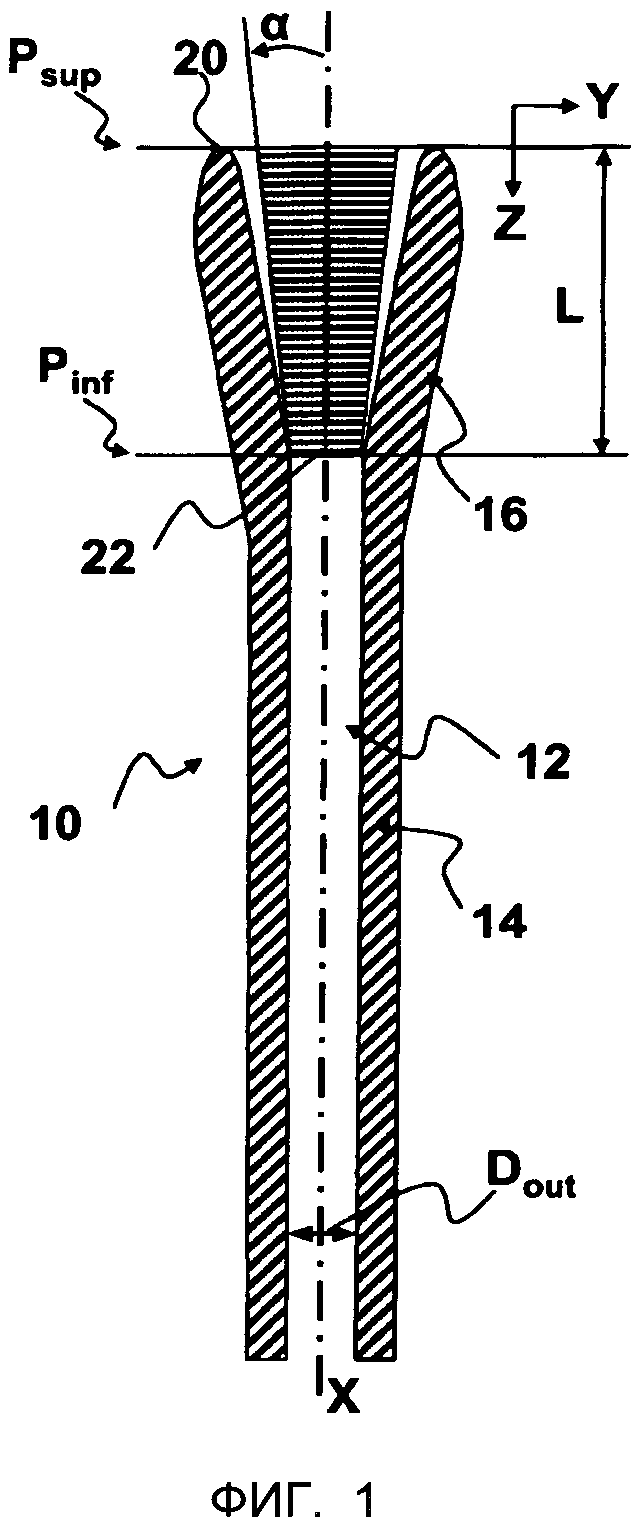

На фиг.1 показано осевое сечение трубы в соответствии с вариантом осуществления настоящего изобретения.

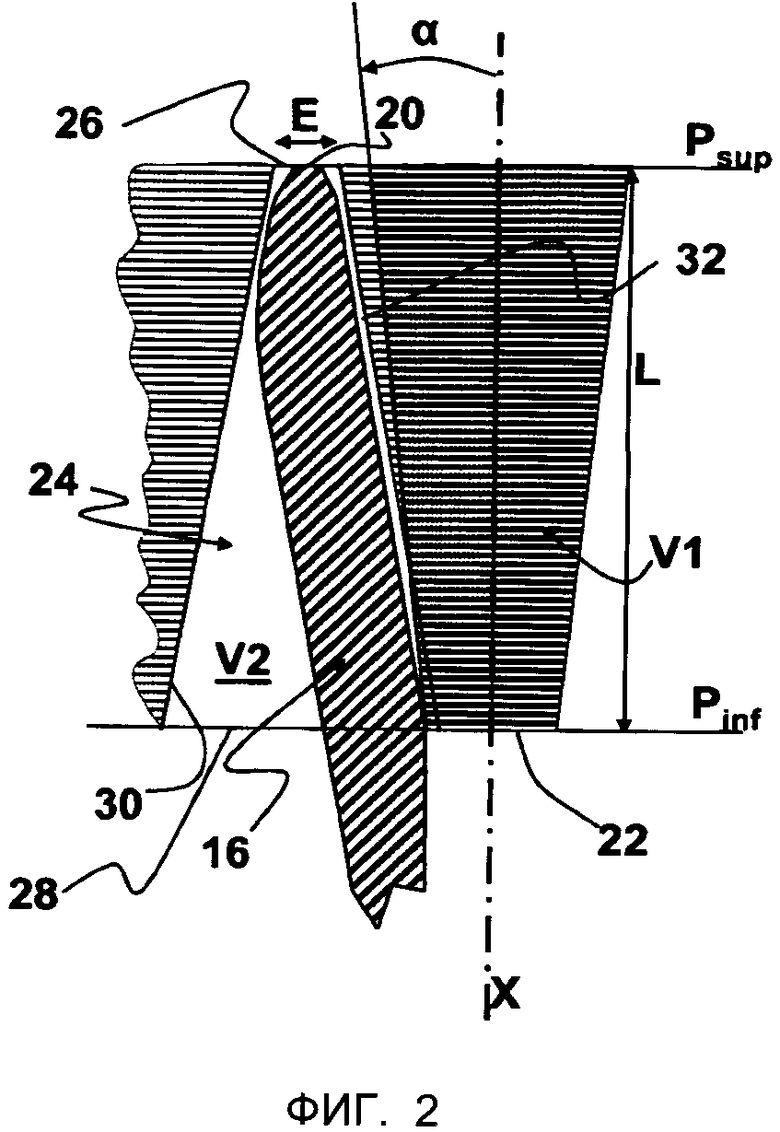

На фиг.2 показана с увеличением верхняя по течению часть трубы, показанной на фиг.1.

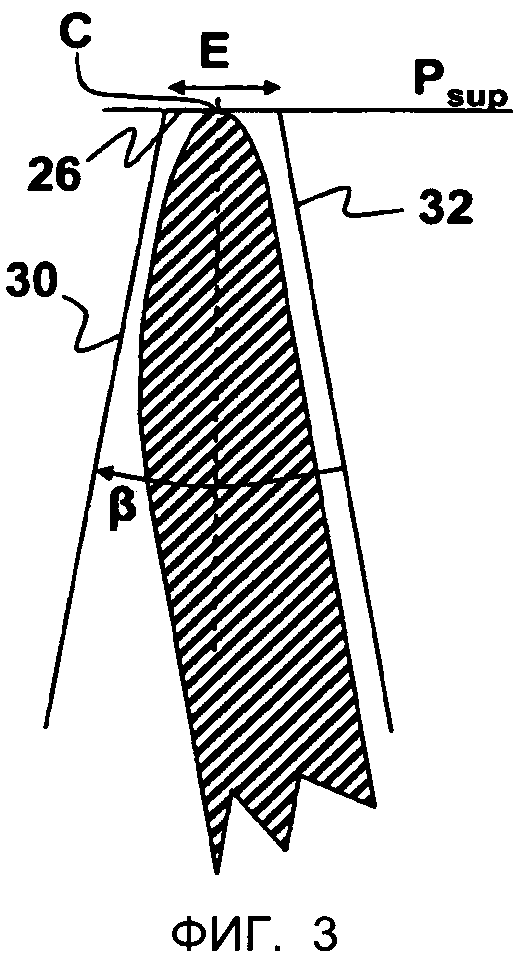

На фиг.3 показана с увеличением часть трубы, показанная на фиг.2.

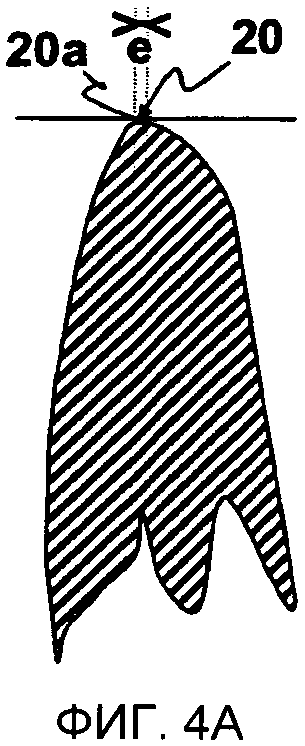

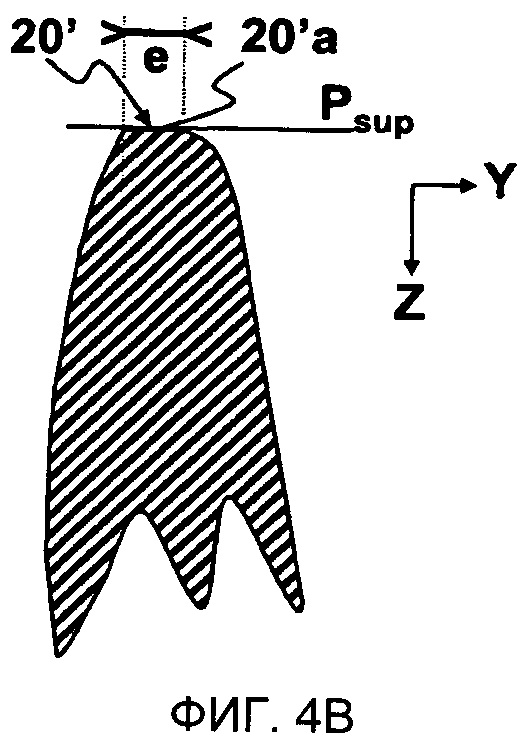

На фиг.4a и 4b приведены виды, аналогичные показанным на фиг.3, иллюстрирующие два типа конца трубы.

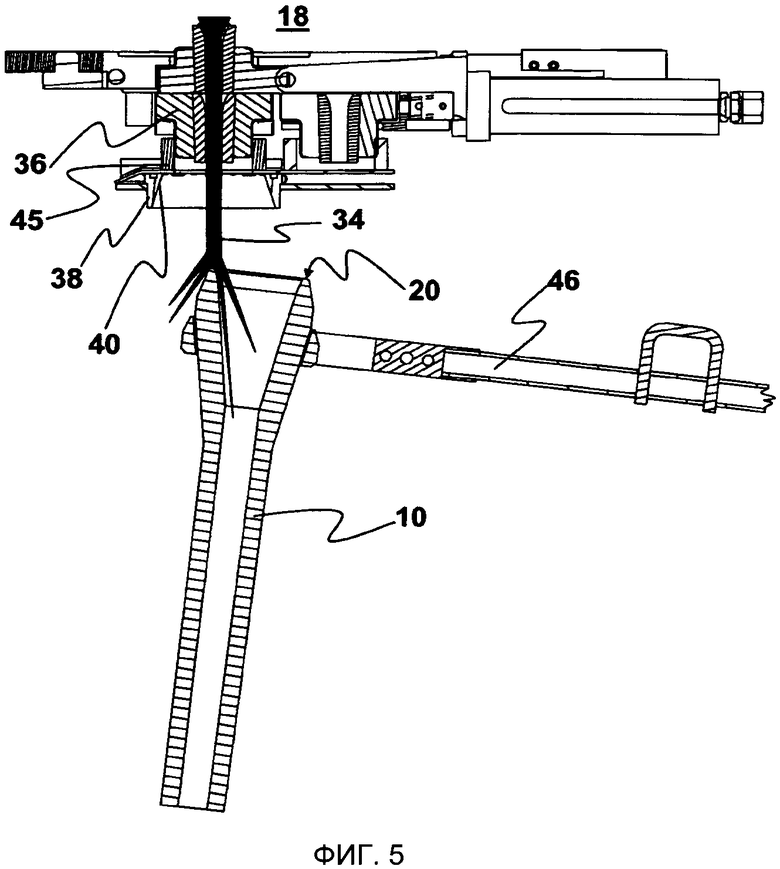

На фиг.5 показано осевое сечение части установки для разливки и трубы, показанной на фиг.1, в момент прикрепления трубы к металлургическому контейнеру.

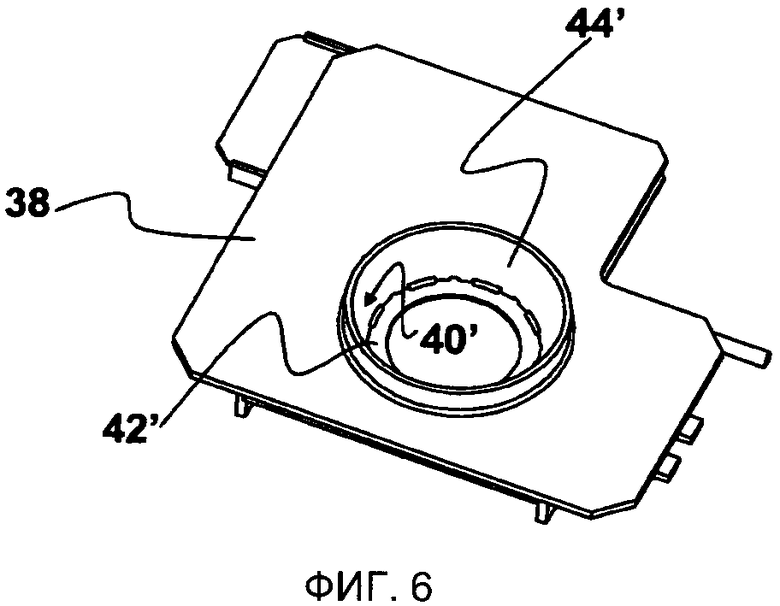

На фиг.6 показан вид снизу в перспективе металлического каркаса, в который устанавливают трубу, показанную на фиг.1.

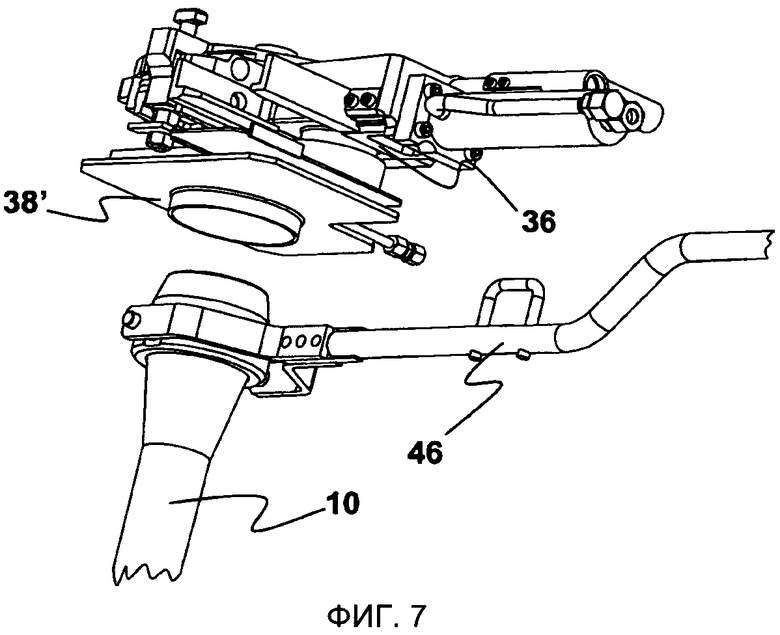

На фиг.7 показан вид снизу в перспективе части установки для разливки и трубы, показанной на фиг.1, в момент прикрепления трубы к металлическому каркасу, показанному на фиг.6.

На фиг.1 показана труба 10 для разливки жидкого металла из металлургического контейнера 18, часть которого показана на фиг.5. В этом примере, контейнер 18 представляет собой разливочное устройство, а труба 10 представляет собой трубу с кожухом, предназначенную для перемещения жидкого металла из разливочного устройства 18 в кристаллизатор непрерывной разливки (например, в кристаллизатор заготовок квадратного сечения (не показан)).

Труба 10 ограничивает канал 12 разливки, имеющий ось X разливки, которая совпадает с вертикальным направлением Z, когда труба находится в положении разливки, у контейнера 18. Труба 10 содержит нижнюю по течению часть 14, расположенную у конца, из которого вытекает жидкий металл, и верхнюю по течению часть 16, расположенную у конца, через который жидкий металл входит в трубу, у конца контейнера 18.

Нижняя по течению часть 14 является цилиндрической, причем как ее внутренняя поверхность, так и ее внешняя поверхность имеют в качестве директрисы окружность, центр которой лежит на оси разливки, и имеют в качестве директрисы прямую линию оси X разливки. Внутренняя поверхность нижней по течению части, ограничивающая канал 12 разливки, имеет внутренний диаметр Dout, известный как диаметр выпускного отверстия. Преимущественно, диаметр Dout составляет от 20 и 50 мм, например, составляет около 25 мм. Внешний диаметр может составлять от 50 до 90 мм, например, около 60 мм.

Верхняя по течению часть 16 представляет собой часть трубы 10, которая лежит между верхней поперечной плоскостью Psup и нижней поперечной плоскостью Pinf. Верхняя поперечная плоскость Psup соответствует поперечной плоскости, которая является касательной к верхнему концу 20 трубы. Этот конец 20 соответствует вершине трубы 10 и предназначен для соединения с контейнером 18, непосредственно или через регулятор потока или металлический каркас. Нижняя поперечная плоскость Pinf является плоскостью, параллельной плоскости Psup и лежащей на расстоянии L от верхней поперечной плоскости Psup. Расстояние L известно как пороговое расстояние и оно больше чем в 4 раза диаметра Dout выпускного отверстия (L≥4×Dout), а преимущественно превышает этот диаметр ориентировочно в 5 раз (L≅5×Dout). Следует иметь в виду, что поперечные плоскости Pinf и Psup являются взаимно параллельными плоскостями, которые перпендикулярны к оси X разливки.

Верхняя по течению часть 16 также является расширяющейся.

Верхний конец 20 верхней по течению части имеет выпуклую общую форму в осевом направлении X. Он имеет поверхность 20a пересечения с верхней поперечной плоскостью Psup, которая показана на фиг.4a. Ширина e поверхности 20a в радиальном направлении Y меньше чем половина диаметра Dout выпускного отверстия (e≤0.5×Dout). Эта ширина e может быть ориентировочно равна 0, когда вершина является очень тонкой и поверхность 20a пересечения практически соответствует окружности, или может быть больше, когда вершина немного шире, как вершина 20′ на фиг.4b, при этом поверхность 20′a пересечения имеет форму кольца с толщиной e в радиальном направлении Y.

Верхняя по течению часть заключена внутри первого объема, соответствующего дополняющей части объема V1 асимметричного усеченного конуса, показанного на фиг.2. Осью асимметричного усеченного конуса с объемом V1 является ось X разливки, а его образующая образует угол α больше чем 5° с осью (X) разливки. Малое основание (22) усеченного конуса с объемом V1 соответствует поверхности пересечения нижней поперечной плоскости Pinf с каналом 12 разливки. Более конкретно, угол α составляет от 5 и 15°, преимущественно от 5 до 10°, а в этом примере составляет около 7°.

Верхняя по течению часть 16 также находится внутри второго объема V2, показанного на фиг.2. Объем V2 ограничен поверхностью вращения, образованной равнобедренной трапецией 24, вращающейся относительно оси X разливки, причем малое основание 26 трапеции лежит в верхней поперечной плоскости Psup и имеет центром центр С верхнего конца 20 трубы, а ширина Е малого основания равна половине диаметра Dout выпускного отверстия (Е=0.5×Dout). Большое основание 28 трапеции 24 лежит в нижней поперечной плоскости Pinf, а две непараллельные стороны 30, 32 трапеции 24 образуют между собой угол β, показанный на фиг.3. Этот угол β составляет меньше чем 30°. Более конкретно, он составляет от 10 и 30°, преимущественно от 15 до 25°, а в этом примере составляет около 20°.

Как это показано на фиг.5, форма верхней по течению части 16 значительно ограничивает разбрызгивание, когда трубу 10 вводят или выводят без прекращения разливки, как это показано струей 34. Кроме того, все же имеющиеся небольшие брызги будут направлены вниз под небольшим углом падения, что ограничивает риск того, что они причинят повреждение оператору или повредят установку.

Труба 10 может быть прикреплена непосредственно к контейнеру 18, например закреплена на элементе разливки, таком как разливочный стакан 36, или на регуляторе потока, предусмотренном в контейнере 18. В соответствии с особенно предпочтительным вариантом осуществления, трубу 10 вставляют в металлический каркас 38, в котором устанавливают верхний конец 20 трубы.

Металлический каркас 38 содержит корпус 40 для установки верхнего конца 20 трубы, причем этот корпус имеет горизонтальную торцевую стенку, идущую, главным образом, в поперечном направлении Y, ширина которой в радиальном направлении составляет меньше половины диаметра Dout выпускного отверстия, что позволяет устанавливать конец 20 трубы в заданном положении. Корпус 40 имеет расширяющуюся стенку, форма которой является более или менее дополняющей к форме внешней поверхности объема V2.

Другой пример 38′ металлического каркаса показан на фиг.6 и 7. Этот каркас 38′ также имеет корпус 40′ для приема трубы, с горизонтальной торцевой стенкой 42′, ширина которой соответствует ширине вершины 20 трубы, и с расширяющейся стенкой 44′, форма которой является более или менее дополняющей к форме внешней поверхности объема V2.

Как это показано на чертежах, металлический каркас 38, 38′ прикрепляют к металлургическому контейнеру 18, причем каркас имеет уплотнение 45 для герметичного соединения с контейнером. Этот металлический каркас прикрепляют, например, под разливочным стаканом 36 при помощи удерживающего устройства 46, что позволяет образовать стандартизованное соединение между трубой 10 и разливочным стаканом 36.

Несмотря на то, что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят, однако, за рамки приведенной далее формулы изобретения. Также следует иметь в виду, что позиционные обозначения введены в формулу изобретения только для улучшения понимания сути изобретения и не имеют ограничительного характера.

Также следует иметь в виду, что труба 10 и каркас 38, 38′ улучшают безопасность установки для разливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ТРУБ И ВНУТРЕННЕЕ СОПЛО ДЛЯ РАЗЛИВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2011 |

|

RU2593557C2 |

| ВНУТРЕННЕЕ СОПЛО ДЛЯ РАЗЛИВКИ РАСПЛАВЛЕННОГО МЕТАЛЛА ИЗ МЕТАЛЛУРГИЧЕСКОГО РЕЗЕРВУАРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2562870C2 |

| РАЗЛИВОЧНАЯ ТРУБА И СПОСОБ РАЗЛИВКИ МЕТАЛЛА С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2004 |

|

RU2331496C2 |

| ПОГРУЖНОЙ ВЫПУСКНОЙ РАЗЛИВОЧНЫЙ СТАКАН (ВАРИАНТЫ) | 2004 |

|

RU2358834C2 |

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛЯБОВ | 1995 |

|

RU2140340C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ УДЛИНЕННОГО СЕЧЕНИЯ | 2004 |

|

RU2357833C2 |

| ТРУБА КОВША ДЛЯ РАЗЛИВКИ ЖИДКОГО МЕТАЛЛА | 2009 |

|

RU2516020C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1990 |

|

RU2022691C1 |

| Устройство для защиты струи металла инертным газом | 1988 |

|

SU1632616A1 |

| ЛЕНТОЧНАЯ РАЗЛИВОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2281184C2 |

Изобретение относится к металлургии. Труба (10) ограничивает канал (12) разливки с осью (X) разливки и содержит находящуюся ниже по течению жидкого металла часть (14) и верхнюю часть (16). Верхняя часть (16) включает в себя первый объем, соответствующий дополняющей части объема (V1), имеющего форму осесимметричного усеченного конуса, осью которого является ось (X) разливки, образующая которого составляет угол α более 5° с осью (X) разливки. Малое основание (22) объема (V1) усеченного конуса соответствует поверхности пересечения нижней поперечной плоскости с каналом (12) разливки. Верхняя часть (16) включает в себя второй объем (V2), ограниченный поверхностью, образованной при вращении равнобедренной трапеции (24) вокруг оси (X) разливки. Малое основание (26) трапеции лежит в верхней поперечной плоскости (Psup) и имеет в качестве центра центр (С) верхнего конца (20) трубы, а ширина (Е) малого основания равна половине диаметра (Dout) выпускного отверстия. Большое основание (28) трапеции лежит в нижней поперечной плоскости (Pinf), а две непараллельные стороны (30, 32) трапеции образуют между собой угол (β), составляющий меньше чем 30°. Обеспечивается ограничение разбрызгивания жидкого металла при разливке. 3 н. и 4 з.п. ф-лы, 8 ил.

1. Труба (10) для разливки жидкого металла из металлургического резервуара (18) установки непрерывной разливки жидкого металла, ограничивающая канал (12) разливки, имеющий ось (X) разливки, и содержащая находящуюся ниже по течению жидкого металла часть (14), в которой канал разливки имеет диаметр, определяемый как диаметр (Dout) выпускного отверстия, и верхнюю по течению жидкого металла часть (16), находящуюся между верхней поперечной плоскостью (Psup), касательной к верхнему концу (20) трубы, и нижней поперечной плоскостью (Pinf), лежащей на расстоянии (L), определяемом как пороговое расстояние от верхней поперечной плоскости (Psup), причем пороговое расстояние больше чем в 4 раза превышает диаметр (Dout) выпускного отверстия, а верхняя по течению жидкого металла часть (16) выполнена расширяющейся, при этом верхний конец (20, 20′) трубы имеет выпуклую общую форму в осевом направлении (X) и имеет поверхность (20а, 20′а) пересечения с верхней поперечной плоскостью (Psup), ширина (е) которой в радиальном направлении (Y) составляет меньше половины диаметра (Dout) выпускного отверстия, верхняя по течению жидкого металла часть (16) включает в себя первый объем, соответствующий дополняющей части объема (V1), имеющего форму осесимметричного усеченного конуса, осью которого является ось (X) разливки, образующая которого составляет угол α более 5° с осью (X) разливки, а малое основание (22) объема (V1) усеченного конуса соответствует поверхности пересечения нижней поперечной плоскости с каналом (12) разливки, при этом верхняя по течению жидкого металла часть (16) включает в себя второй объем (V2), ограниченный поверхностью вращения, образованной при вращении равнобедренной трапеции (24) вокруг оси (X) разливки, причем малое основание (26) трапеции лежит в верхней поперечной плоскости (Psup) и имеет в качестве центра центр (С) верхнего конца (20) трубы, а ширина (Е) малого основания равна половине диаметра (Dout) выпускного отверстия, при этом большое основание (28) трапеции лежит в нижней поперечной плоскости (Pinf), а две непараллельные стороны (30, 32) трапеции образуют между собой угол β, составляющий меньше чем 30°.

2. Труба по п. 1, в которой пороговое расстояние (L) ориентировочно в 5 раз превышает диаметр (Dout) выпускного отверстия.

3. Труба по п. 1, в которой угол α составляет от 5 до 15°, а преимущественно составляет около 7°.

4. Труба по одному из пп. 1-3, в которой угол β составляет от 10 до 30°, а преимущественно составляет около 20°.

5. Разливочный узел металлургического резервуара установки непрерывной разливки жидкого металла, содержащий трубу для разливки жидкого металла по одному из пп. 1-4 и металлический каркас (38, 38′) для приема верхнего конца трубы, при этом металлический каркас (38, 38′) содержит корпус (40, 40′), предназначенный для приема верхнего конца трубы, причем указанный корпус имеет торцевую стенку, идущую, главным образом, в поперечном направлении, ширина которой в радиальном направлении составляет меньше половины диаметра (Dout) выпускного отверстия трубы.

6. Разливочный узел трубы по п. 5, в котором металлический каркас (38, 38′) прикреплен к металлургическому контейнеру (18), причем каркас содержит уплотнение (45) для герметичного соединения с контейнером (18).

7. Металлический каркас (38, 38′) для разливочного узла трубы по п. 5 или 6, предназначенный для приема трубы для разливки жидкого металла, содержащий корпус (40, 40′), предназначенный для приема верхнего конца трубы, причем указанный корпус имеет торцевую стенку, расположенную, главным образом, в поперечном направлении, ширина которой в радиальном направлении составляет меньше половины диаметра (Dout) выпускного отверстия трубы.

| EP 1199121 A1, 24.04.2002 | |||

| РАЗЛИВОЧНЫЙ СТАКАН ДЛЯ РАСПРЕДЕЛЕНИЯ ЖИДКОГО МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СЛЯБОВ | 1995 |

|

RU2140340C1 |

| WO 2006015460 A1, 16.02.2006. | |||

Авторы

Даты

2016-01-27—Публикация

2011-10-19—Подача