Изобретение относится к металлургии и может быть использовано при непрерывной разливке металла.

Известны устройства для непрерывной разливки металла, содержащие разливочный ковш с выпускным отверстием в стакане, керамическую защитную трубу, промежуточный ковш с крышкой, выпускным отверстием и разделительной перегородкой.

Известно устройство для непрерывной разливки металла, содержащее разливочный ковш с отверстием в стакане выпускного узла, металлическую защитную трубу, футерованную внутри волокнистым огнеупорным материалом, промежуточный ковш, закрытый крышкой с отверстием для трубы и имеющий перегородки и отверстия в стакане выпускного узла и трубки для подвода инертного газа (прототип).

Недостаток известных устройств заключается в том, что керамические защитные трубы быстро выходят из строя из-за резки термических напряжений, не выдерживают разливки даже одного разливочного ковша, сложно крепление керамических труб к ковшу, а использование защитных металлических труб, футерованных внутри огнеупорным материалом, даже при подаче туда аргона не предотвращает взаимодействия струи жидкого металла с кислородом и азотом атмосферы, кроме того высок расход аргона.

Цель изобретения - устранение указанных недостатков, повышение качества металла за счет более эффективной защиты от вторичного окисления и уменьшение расхода инертного газа.

Поставленная цель достигается тем, что в устройстве для непрерывной разливки металла, содержащем разливочный ковш с выпускным отверстием в стакане (стакане-коллекторе шиберного затвора), расположенную вокруг выпускного отверстия защитную трубу с огнеупорным покрытием на внутренней поверхности, промежуточный ковш с выпускным отверстием для металла, пористыми вставками в его днище и приемной камерой с перегородками, имеющими в нижних частях отверстия для перелива металла, оно снабжено горизонтальным диском с (продолговатым) отверстием для (перемещения в нем) стакана (в пределах рабочего хода), закрепленным на днище разливочного ковша с перекрытием верхнего конца защитной трубы, отверстие в диске закрыто сверху заслонкой с (круглым) отверстием под стакан, выполненной с возможностью перемещения совместно со стаканом, при этом стыки между диском, трубой и промежуточным ковшом уплотнены волокнистым огнеупорным материалом. Кроме того отношение объемов защитной трубы и приемной камеры может составлять (0,2-1,2):1, отношение площадей поперечных сечений отверстий стакана, защитной трубы, перегородок приемной камеры и днища промежуточного ковша соответственно 1: (20-200): (5-40): (1-4), а пористые вставки могут быть расположены перед входными и после выходных торцов отверстий в перегородках.

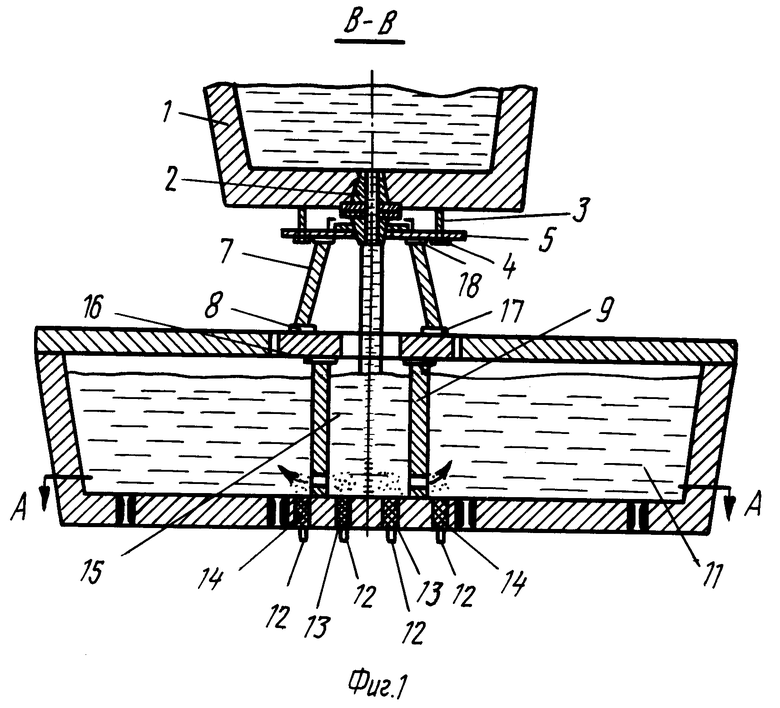

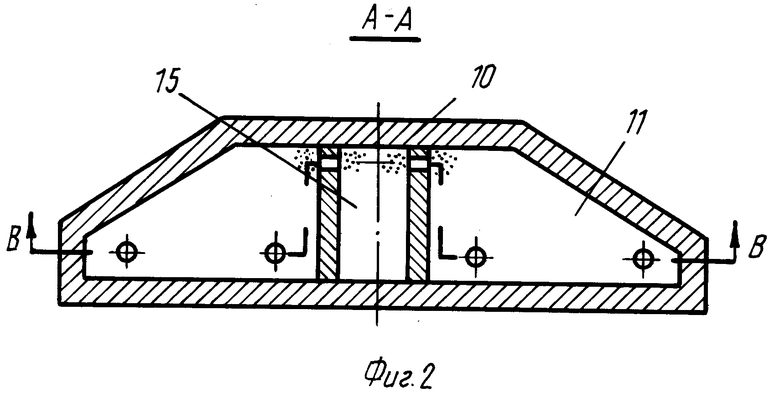

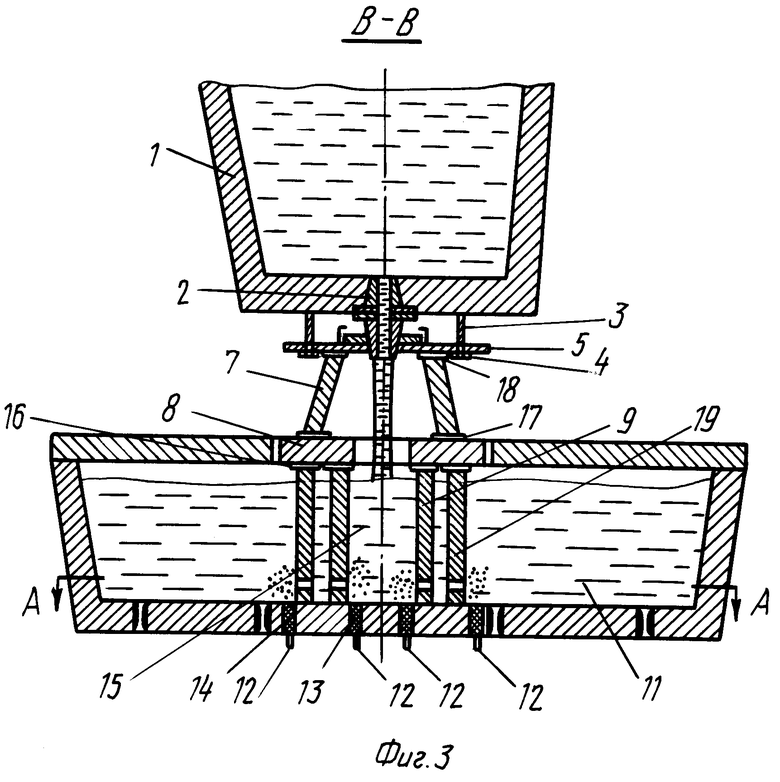

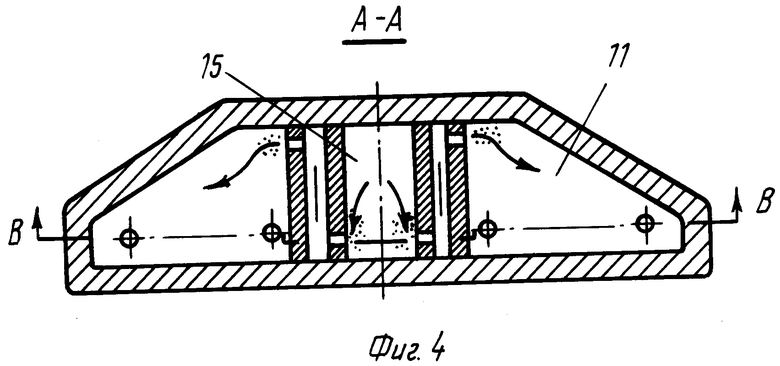

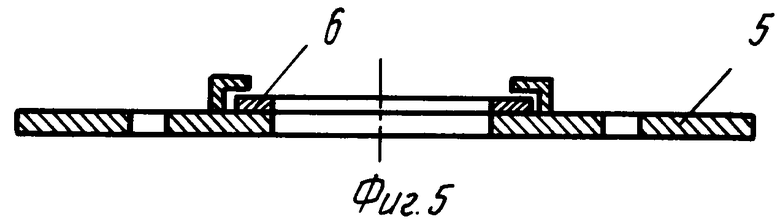

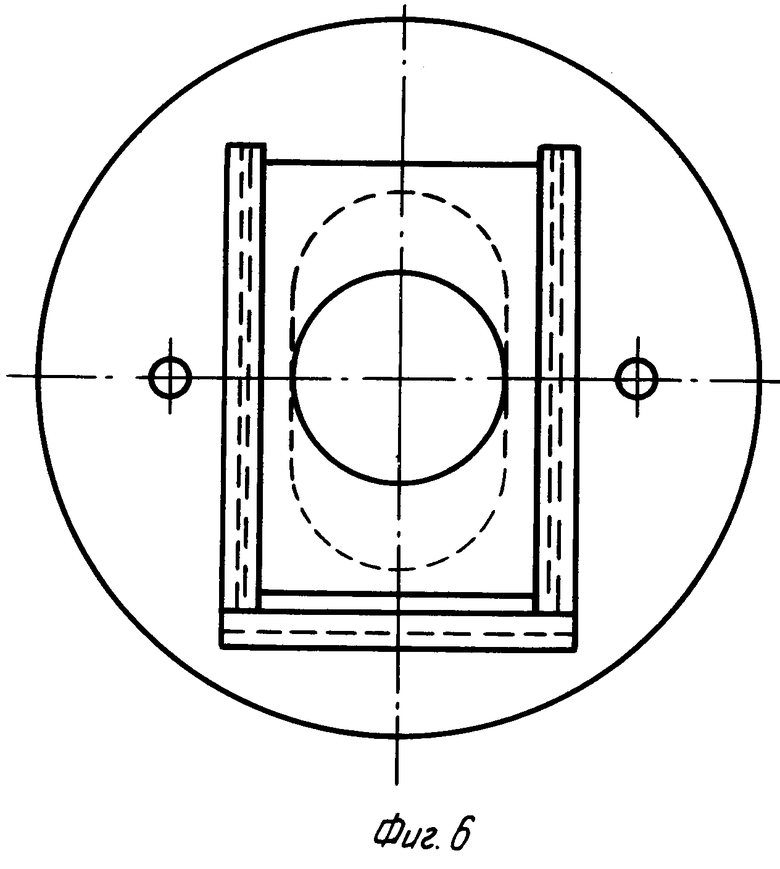

На фиг. 1-2 представлено устройство (разрез), в котором приемная камера промежуточного ковша отделена от остальной его части одной перегородкой с каждой стороны: на фиг. 3-4 - то же, отделена двумя перегородками с каждой стороны; на фиг. 5-6 - расположение заслонки на диске.

Устройство содержит разливочный ковш 1 с жидким металлом, в дне ковша установлен стакан 2 при разливке через стопорное устройство или стакан-коллектор 2 при разливке через шиберный затвор, в стакане 2 выполнено отверстие для выпуска жидкого металла. К днищу ковша 1 при помощи болтов 3 и гаек 4 крепят горизонтальный диск 5, в котором выполнено продолговатое (в пределах площади рабочего движения стакана-коллектора 2 при открытии-закрытии шиберного затвора) отверстие для стакана 2, на диске 5 в фиксаторах установлена заслонка 6, в которой выполнено круглое отверстие для стакана 2, фиксаторы на диске 5 закрыты так, чтобы заслонка 6 могла свободно перемещаться на диске 5 в горизонтальной плоскости вместе с движущимся стаканом-коллектором 2 при открытии-закрытии шиберного затвора. С помощью гаек 4 диск 5 на болтах 3 может перемещаться по вертикали до тех пор, пока лежащая на нем заслонка 6 "оденется" на стакан 2. Диск 5 оперт на защитную металлическую трубу - колодец 7, футерованный внутри огнеупорным материалом. Колодец 7 установлен на крышку 8 промежуточного ковша, которая установлена на перегородки 9 и стенки 10 промежуточного ковша.

Перед подачей и в процессе подачи металла из разливочного ковша 1 в промежуточный ковш 11 инертный газ через трубки 12 и пористые вставки 13 и 14 подается в полость промежуточного ковша 11, причем пористые вставки 13 расположены в футеровке дна промежуточного ковша 11 в его приемной камере 15 перед отверстием в перегородках 9, а пористые вставки 14 расположены после выходных отверстий в перегородках 9.

При установке крышки 8 ковша 11 на перегородки 9 и стенки 10 промежуточного ковша 11 в стык между ними укладывается элемент герметизации - волокнистый огнеупорный материал 16, при установке защитной трубы 7 на крышку 8 в стык между ними укладывают элемент герметизации 17, при установке разливочного ковша 1 диском 5 на защитную трубу 7 в стык между ними укладывается элемент герметизации 18. С каждой стороны промежуточного ковша 11 может быть установлена вторая перегородка 19.

Соотношение объемов внутренней полости защитной трубы и приемной камеры промежуточного ковша выполнено равным (0,2-1,2):1 для того, чтобы исключить взаимодействие струи металла с огнеупором защитной трубы и чтобы объем инертного газа над поверхностью расплава в защитной трубе обеспечивал достаточный объем защитной атмосферы, обеспечивающий снижение концентраций, выделяемых из металла продуваемым рафинирующим газом кислородсодержащих газовых включений, а также защиту струи металла от вторичного окисления внутри защитной трубы, причем нижний предел отношения, равный 0,2, достаточен для поддержания безокислительной защитной атмосферы при одной перегородке (фиг. 1), при отношении менее 0,2 возможно взаимодействие струи металла с огнеупорами защитной трубы. Верхний предел отношения, равный 1,2, достаточно экономичен при двух перегородках с каждой стороны промежуточного ковша (фиг. 2), в то время как при отношении более 1,2 значительно повысится расход огнеупоров на футеровку защитной трубы и возрастет расход аргона на поддержание защитной атмосферы в трубе.

Соотношение площадей поперечных сечений отверстий стакана разливочного ковша, защитной трубы, перегородок приемной камеры и днища промежуточного ковша соответственно 1: (20-200): (5-40):(1-4) обеспечивает экономичность процесса. Так, верхний предел отношения площадей сечений - 4 обеспечивает разливаемость металла сериями без затягивания стаканов, в то время, как при отношении более 4 затрудняется начало разливки и условия работы при аварийных ситуациях, снижается качество металла. Нижний предел - 1 обеспечивает стабильную разливку металла, не содержащего алюминий, и одиночных плавок, а при менее 1 требуется слишком частая дросселировка шиберной заслонкой при выпуске металла из разливочного ковша и происходит "замерзание" отверстий в разливочном ковше, не обеспечивается разливка всего металла без прожигания стаканов. При отношении менее 5 резко повышается скорость металла в отверстиях перегородок и они размываются, ухудшается удаление неметаллических включений рафинирующей струей инертного газа, а при отношении более 40 снижается эффективность обработки металла газом, требуется повышенный расход инертного газа для удаления неметаллических включений после отверстий в перегородках промежуточного ковша. При вышеуказанном соотношении менее 20 резко уменьшается степень защиты струи металла от вторичного окисления, струя металла взаимодействует с футеровкой колодца, а при отношении более 200 - высок расход инертного газа.

Расположение пористых вставок в приемной камере перед входным отверстием в перегородках достигается как создание защитной атмосферы в трубе, так и рафинирование металла в приемной камере промежуточного ковша, а расположением пористых вставок после выходных отверстий в перегородках обеспечивается создание восходящего потока струи металла в разливочной части промежуточного ковша и дополнительное удаление газов и неметаллических включений за счет их всплывания в вертикальных потоках металла и взаимодействия со шлаком.

Устройство работает следующим образом. На разливочный ковш с шибером и стаканом-коллектором снизу прижимается диск до упора отверстия в заслонке к стакану-коллектору шиберного затвора и закрепляется посредством болтов и гаек, и разливочный ковш заполняется металлом из печи. На верхнюю кромку стенок и перегородок промежуточного ковша укладывается асбест и промежуточный ковш закрывается крышкой, на которую по контуру защитной трубы укладывается асбест, и на крышку ставят защитную трубу, на верхний торец которой также укладывается асбест и опирается разливочный ковш своим диском. В пористые вставки подают инертный газ, которым заполняется приемная камера, открывают шибер разливочного ковша, и жидкий металл заполняет промежуточный ковш. За счет подачи инертного газа через пористые вставки в днище промежуточного ковша не только рафинируют металл в промежуточном ковше, но и создают избыточное давление газовой фазы в защитной трубе расплавом.

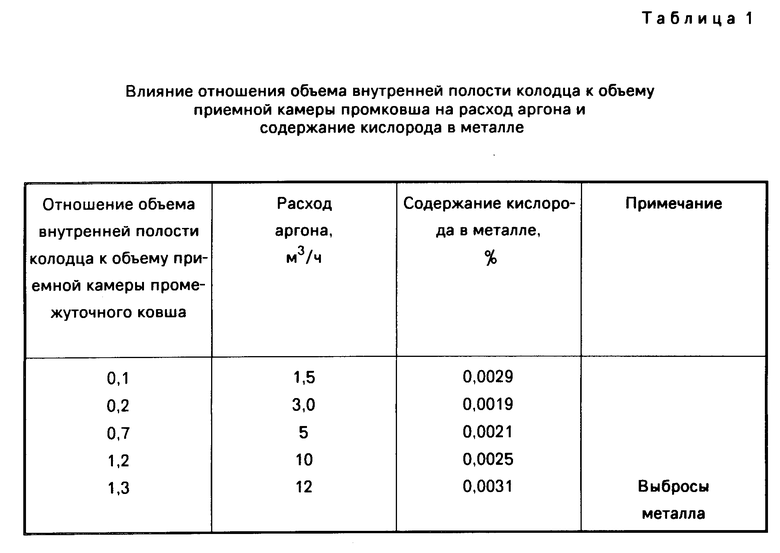

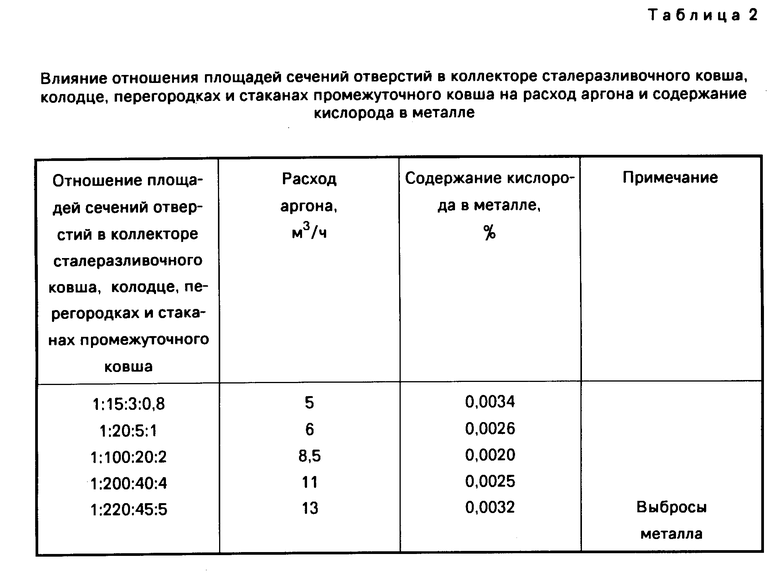

Результаты опытов разливки стали марок 20К, 40Х, ШХ15, 37Г2С приведены в табл. 1 и 2.

В табл. 1 показано влияние отношения площадей поперечных сечений отверстий в стакане разливочного ковша, защитной трубе, перегородках и стаканах промежуточного ковша на расход аргона и содержание кислорода в металле. Из табл. 1 видно, что с изменением отношения площадей сечений отверстий стакана, трубы, перегородках и дне промковша соответственно от 1:15:3:0,8 до 1: 220:45:5 увеличивается расход аргона с 5 до 13 м3/ч и изменяется содержание кислорода в металле от 0,020 до 0,0034%. Оптимальным является изменение этих соотношений от 1:20:5:1 до 1:200:40:4.

В табл. 2 показано влияние отношения объемов внутренней полости защитной трубы к объему приемной камеры промковша на расход аргона и содержание кислорода в металле. Из табл. 2 видно, что при изменении отношения этих объемов от 0,1 до 1,3 увеличивается расход аргона с 1,5 до 12 м3/ч и изменяется содержание кислорода в металле от 0,0019 до 0,0031 (%). Оптимальным является изменение этих отношений объемов от 0,2 до 1,2.

Использование предлагаемого устройства позволяет по сравнению с существующими повысить эффективность защиты металла от вторичного окисления, уменьшить загрязненность металла неметаллическими включениями, снизить расход разливочного огнеупорного припаса, снизить себестоимость металла, улучшить качество металла и тем самым увеличить прибыль.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОЛЬЗЯЩИЙ ЗАТВОР СТАЛЕРАЗЛИВОЧНОГО ИЛИ ПРОМЕЖУТОЧНОГО КОВША | 1991 |

|

RU2007269C1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1990 |

|

SU1738469A1 |

| Способ разливки металлов и сплавов | 1990 |

|

SU1780922A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА ИЗ СТАЛЕРАЗЛИВОЧНОГО КОВША В ЛИТЕЙНЫЕ ФОРМЫ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2011 |

|

RU2468888C2 |

| Скользящий ковшевой затвор | 1982 |

|

SU1047587A1 |

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Промежуточный ковш двухручьевой машины непрерывного литья заготовок | 1991 |

|

SU1790468A3 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1992 |

|

RU2018409C1 |

| Промежуточный ковш многоручьевой машины непрерывного литья заготовок | 1990 |

|

SU1729686A1 |

| Промежуточный ковш для разливки металлов | 1980 |

|

SU925534A1 |

Устройство содержит разливочный ковш с выпускным отверстием в коллекторе шиберного затвора, защитную трубу, промежуточный ковш с крышкой, отверстиями для подвода и выпуска металла, пористыми вставками в его днище, приемную камеру с перегородками, в нижней части которых выполнены отверстия для перелива металла. Устройство снабжено горизонтальным диском с продолговатым отверстием для перемещения в нем коллектора в пределах рабочего хода, закрепленным на днище разливочного ковша с перекрытием верхнего торца защитной трубы, отверстие в диске закрыто сверху заслонкой с круглым отверстием под коллектор, выполненной с возможностью перемещения совместно с коллектором, при этом стыки между диском, трубой и крышкой уплотнены волокнистым огнеупорным материалом. Отношение объемов трубы и приемной камеры составляет (0,2 - 1,2) : 1, а площадей отверстий коллектора, перегородок приемной камеры днища промежуточного ковша и поперечного сечения защитной трубы составляет соответственно 1 : (5 - 40) : (1 - 4) : (20 - 200). Пористые вставки расположены перед входными и после выходных торцев отверстий в перегородках. 3 з. п. ф-лы, 6 ил., 2 табл.

| Обзор по системе Информсталь | |||

| Институт "Черметинформация" | |||

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1994-11-15—Публикация

1990-05-07—Подача