ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к способу модернизации установки для преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот и такой модернизированной установке.

УРОВЕНЬ ТЕХНИКИ

В области преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот известно использование радиально-осевого турбонасоса. Такой турбонасос включает в себя рабочее колесо, которое подвижно вокруг вертикальной оси и которое жестко соединено с ведущим валом, ось вращения которого совпадает с осью вращения рабочего колеса. Этот турбонасос также включает в себя распределитель, который выполнен рядом направляющих лопаток, расположенных вокруг рабочего колеса, и предварительный распределитель, расположенный между спиральной камерой и распределителем и выполненный рядом статорных лопаток. В турбинном режиме распределитель расположен ниже по потоку от предварительного распределителя.

Компоновка первых поколений турбонасосов, например турбонасосов, применявшихся несколько десятилетий назад, сильно зависит от исходной конструкции радиально-осевых турбин.

При восстановлении обычно заменяют направляющие лопатки без физической замены статорных лопаток, так как статорные лопатки способствуют механической прочности спиральной камеры, и любая их модификация была бы сложна при осуществлении. Эта замена направляющих лопаток состоит в основном в изменении их кривизны. Статорные лопатки тогда становятся слишком радиальными относительно потока от направляющих лопаток в направлении насоса. Известно, что этот недостаточный угол падения вызывает дополнительные потери давления, неблагоприятные для хороших рабочих характеристик установки.

Таким образом, одно решение состоит в уменьшении внутреннего геометрического угла статорных лопаток, то есть в выполнении их менее радиальными. Эта операция была бы достижимой посредством заточки или превышения номинального размера. Однако модифицирование конструкции предварительного распределителя может вызывать риск ослабления механической прочности узла, и эта операция может показывать на практике затруднение обеспечения требуемого пространства частей в пределах распределителя.

Также известно решение (см. JPS 58187584 А, МПК F03B 11/00, опубл. 11.01.1983), в котором турбину Френсиса модернизируют посредством способа, включающего в себя этапы, на которых применяют вкладочный элемент в тракте протекания воды в турбине. Вкладочный элемент представляет собой покрытие, которое адгезивно крепится к поверхности контактирующее с водой в тракте протекания воды гидравлической машины. Вкладочный элемент предпочтительно выполнен из усиленной карбоновыми волокнами эпоксидной смолы и выполнен с возможностью уменьшения трения текучей среды и увеличения эффективности турбинной установки посредством уменьшения потери давления текучей среды. При этом нанесенное покрытие в тракте протекания воды гидравлической машины по существу не уменьшает высоты каналов между двух смежных направляющих лопаток или двух смежных статорных лопаток.

Кроме того, предварительный распределитель и фланцевые кольца, жестко соединенные с предварительным распределителем, являются механическими деталями, заделанными в бетон, так как они являются ключевыми компонентами в механическом определении размеров установки. Это связано с тем, что они подвергаются высоким уровням механического напряжения. Модификация профиля статорных лопаток, таким образом, может приводить к ослаблению конструкции. Кроме того, такая операция может быть долговременной и очень дорогой.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Изобретение, более конкретно, нацелено на устранение именно этих недостатков посредством получения способа модернизации радиально-осевых турбонасосов, который корректирует недостаток угла падения между углами потока воды в насосном режиме и геометрическими углами статорных лопаток, не ослабляя конструкцию.

Соответственно, в одном из аспектов предложен способ модернизации установки для преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот, содержащей радиально-осевой турбонасос, содержащий рабочее колесо, подвижное вокруг оси,

предварительный распределитель, содержащий статорные лопатки, образующие между каждой парой из двух смежных статорных лопаток первый водопроводный канал,

распределитель, содержащий направляющие лопатки, расположенные ниже по потоку от статорных лопаток в направлении потока воды, подаваемой в турбонасос, работающий в турбинном режиме, при этом направляющие лопатки образуют между каждой парой из двух смежных направляющих лопаток второй водопроводный канал,

отличающийся тем, что он включает в себя этапы, на которых

a) уменьшают высоту первых водопроводных каналов, измеренную параллельно оси вращения рабочего колеса,

b) уменьшают высоту вторых водопроводных каналов, измеренную параллельно оси вращения рабочего колеса и выполненную идентичной высоте первых каналов.

В одном из вариантов предложен способ, отличающийся тем, что статорные лопатки прикреплены между верхним фланцевым кольцом и нижним фланцевым кольцом, при этом этап а) осуществляют посредством прикрепления в каждом первом канале сектора дефлектора на верхнем кольце и/или на нижнем кольце.

В одном из вариантов предложен способ, отличающийся тем, что направляющие лопатки содержат две противоположные поверхности, которые смачиваются при прохождении воды, и хорды, равноотстоящие от двух противоположных поверхностей, при этом способ включает в себя этап с), следующий за этапом b), на котором:

c) регулируют вращение направляющих лопаток распределителя вокруг их оси вращения таким образом, что прямолинейная протяженность хорды на уровне выходной кромки направляющих лопаток в насосном режиме образует угол относительно орторадиального направления к оси вращения рабочего колеса, проходящей через указанную выходную кромку, который больше, чем угол, образованный между указанной прямолинейной протяженностью и указанным орторадиальным направлением до модернизации турбонасоса, для той же рабочей точки турбонасоса.

В одном из вариантов предложен способ, отличающийся тем, что рабочее колесо включает в себя лопатки, образующие между каждой из пар двух смежных лопаток третий водопроводный канал, при этом способ включает в себя этап d), на котором:

d) уменьшают высоту третьих каналов, измеренную на уровне выходных кромок потока на лопатках, когда турбонасос работает в насосном режиме, и параллельно оси вращения рабочего колеса.

В одном из вариантов предложен способ, отличающийся тем, что этап d) осуществляют посредством выполнения рабочего колеса с высотой третьих каналов, измеренной параллельно оси вращения рабочего колеса на уровне выходной кромки лопаток, которая идентична высоте первых и вторых каналов.

В одном из дополнительных аспектов предложена модернизированная установка для преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот, содержащая:

радиально-осевой турбонасос, содержащий рабочее колесо, подвижное вокруг оси,

предварительный распределитель, содержащий статорные лопатки, образующие между каждой парой из двух смежных статорных лопаток первый водопроводный канал,

распределитель, содержащий направляющие лопатки, расположенные ниже по потоку от статорных лопаток в направлении потока воды, подаваемого в турбонасос, работающий в турбинном режиме, при этом направляющие лопатки образуют между каждой парой из двух смежных направляющих лопаток второй водопроводный канал,

отличающаяся тем, что содержит по меньшей мере один дефлектор, расположенный на нижнем фланцевом кольце и/или на верхнем фланцевом кольце в каждом первом канале, причем вторые водопроводные каналы имеют высоту, измеренную параллельно оси вращения рабочего колеса, идентичную высоте первых каналов.

В одном из вариантов предложена установка, отличающаяся тем, что дефлектор выполнен из нескольких секторов, каждый из которых расположен в первом канале и прикреплен к нижнему фланцевому кольцу и/или верхнему фланцевому кольцу посредством крепежных элементов.

В одном из вариантов предложена установка, отличающаяся тем, что каждый сектор дефлектора содержит металлическую пластину.

Каждый сектор дефлектора включает в себя элемент массы из синтетического материала, бетона или металла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет лучше понято, и другие его преимущества будут более ясны в свете следующего описания режима в варианте осуществления способа модернизации установки преобразования энергии, соответствующего принципу, показанному со ссылками на прилагаемые чертежи, на которых:

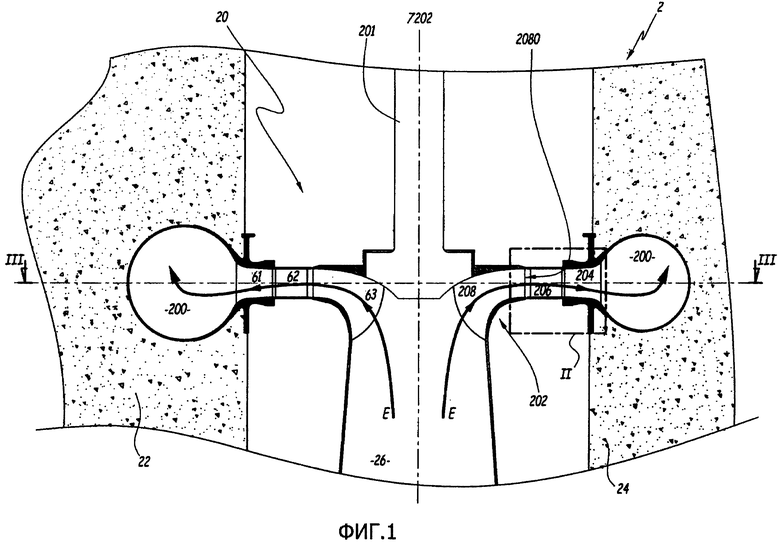

фиг. 1 - осевое сечение установки, включающей в себя турбонасос, до осуществления способа модернизации в соответствии с изобретением,

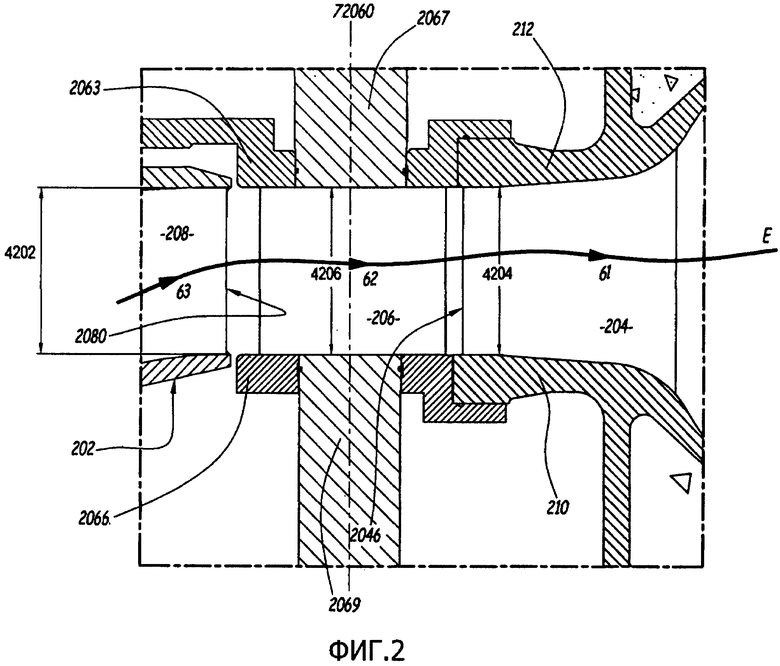

фиг. 2 - подробный вид области II, показанной на фиг. 1,

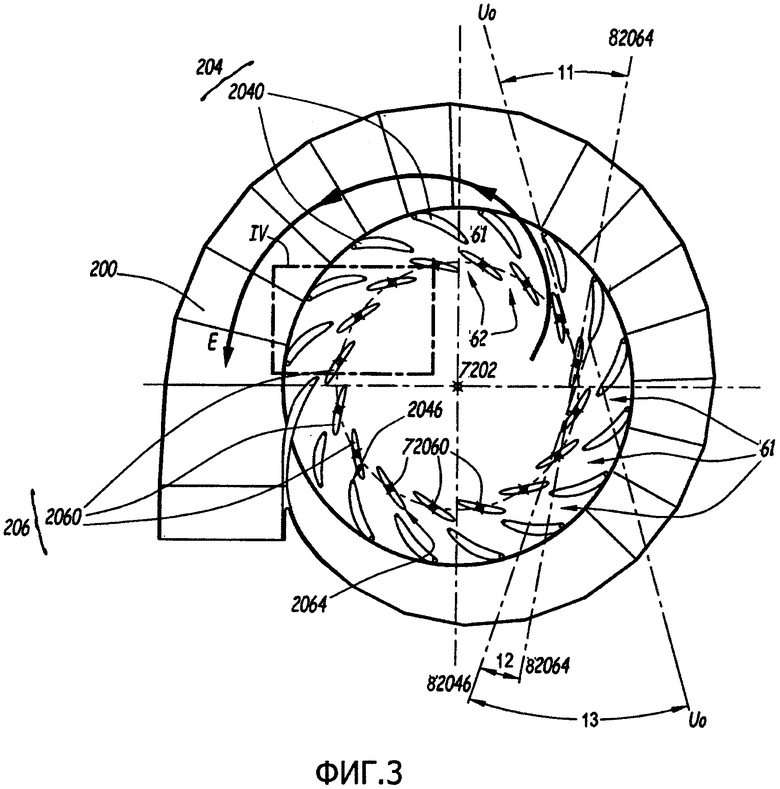

фиг. 3 - частичное сечение по линии III-III установки, показанной на фиг. 1, в случае, когда распределитель модифицирован; на этой фигуре опущены рабочее колесо турбонасоса и бетонные блоки, и спиральная камера показана во внешнем виде для ясности чертежа,

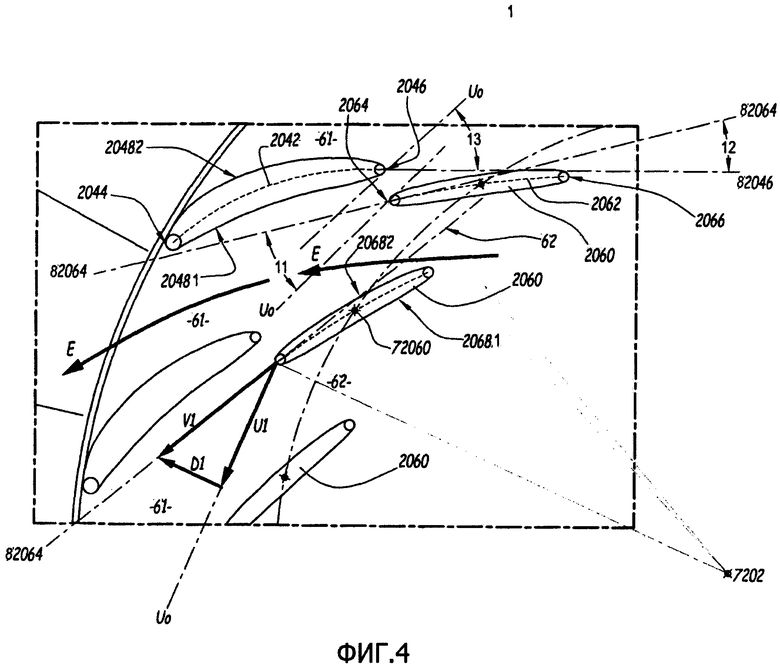

фиг. 4 - вид в увеличенном масштабе области IV, показанной на фиг. 3,

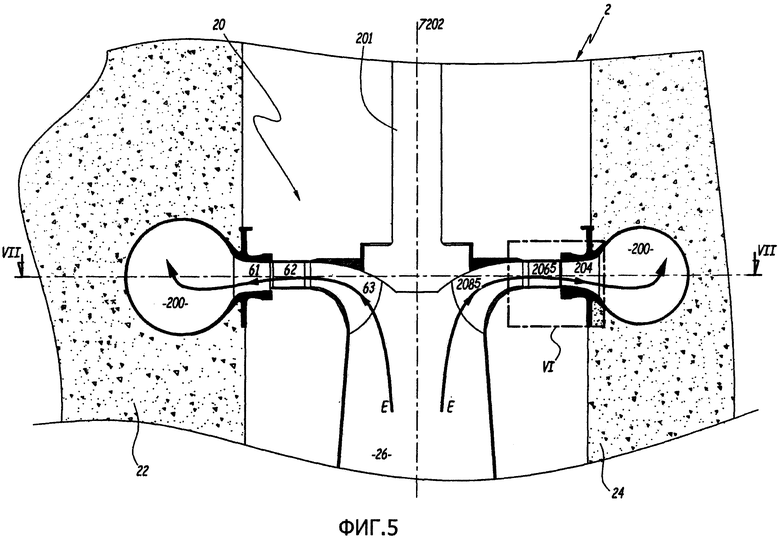

фиг. 5 - сечение, подобное показанному на фиг. 1, после того, как турбонасос установки восстановлен способом, соответствующим изобретению,

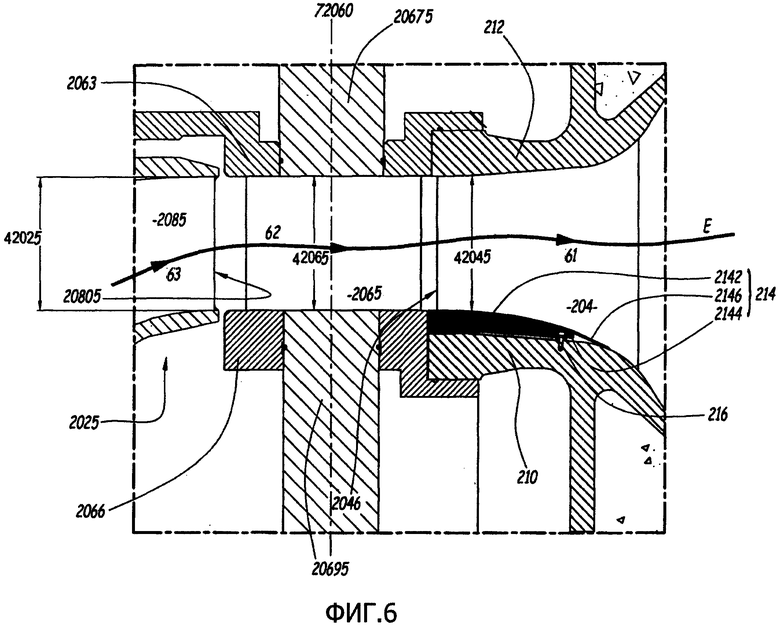

фиг. 6 - подробный вид области VI, показанной на фиг. 5.

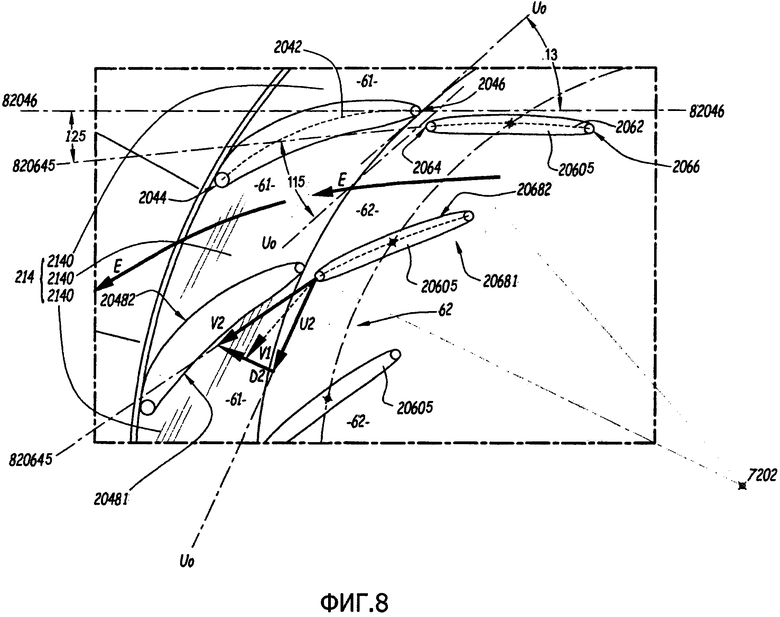

фиг. 7 - частичное сечение, подобное показанному на фиг. 3 и по линии VII-VII на фиг. 5, восстановленного турбонасоса,

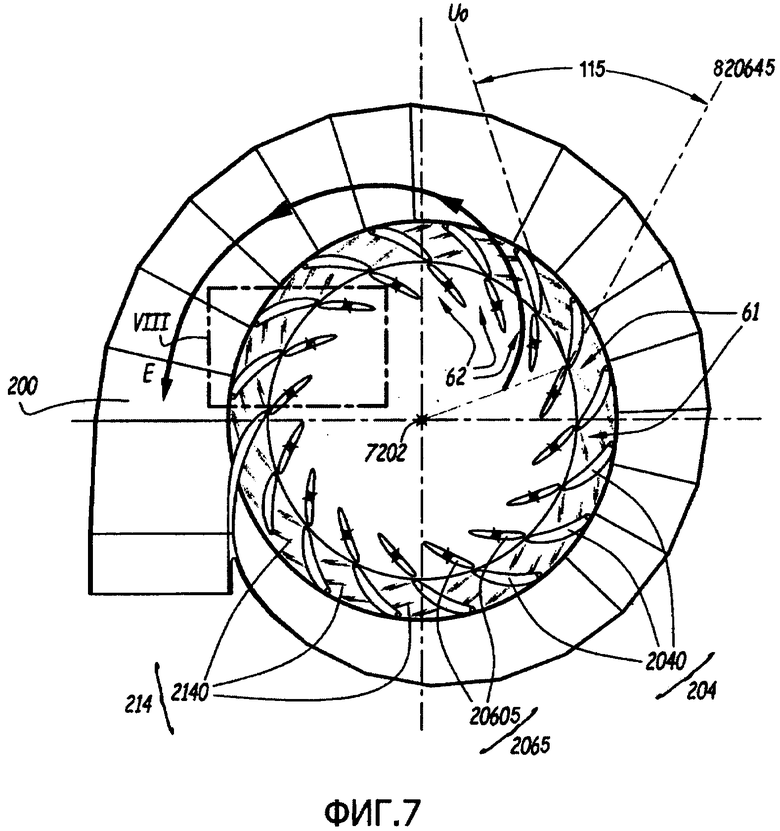

фиг. 8 - вид в увеличенном масштабе области VIII, показанной на фиг. 7.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 1 и 2 показана установка 2 для преобразования гидравлической энергии в электрическую энергию или механическую энергию до ее модернизации. Для ясности на чертеже некоторые видимые элементы на фиг. 2 не показаны на фиг. 1. Наоборот, установка 2 может преобразовать механическую энергию или электрическую энергию в гидравлическую энергию. Установка 2 включает в себя турбонасос 20. В турбинном режиме турбонасос 20 использует гидравлическую энергию для привода ведущего вала 201 в одном направлении вращения. Вращение этого ведущего вала 201 может использоваться как привод для другого механического устройства или для привода генератора переменного тока для производства электроэнергии.

В насосном режиме вращение рабочего колеса турбонасоса 20 обеспечивается силой, прилагаемой к валу 201 в противоположном направлении вращения, что приводит к вытеснению некоторого количества воды в обратном направлении потока в турбинном режиме. В остальной части описания, если не указано иначе, считается, что турбонасос 20 работает в насосном режиме.

Турбонасос 20 включает в себя спиральную камеру 200, которая соединена с трубой, которая не показана и которая удерживается в ее положении бетонными блоками 22 и 24. Эта труба пересекается принудительным потоком воды от рабочего колеса 202 турбонасоса 20. Это рабочее колесо 202 окружено спиральной камерой 200 и содержит лопатки 208, между которыми может циркулировать вода. Выходная кромка лопатки 208 обозначена ссылочной позицией 2080, когда турбонасос 20 работает в насосном режиме. При прохождении воды рабочее колесо 202 вращается вокруг оси 7202, совпадающей с осью вращения ведущего вала 201. Это прохождение воды представлено потоком Е на фиг. 1.

Когда турбонасос 20 работает в турбинном режиме, кромка 2080 составляет входную кромку лопатки, которой она принадлежит.

Распределитель 206 расположен вокруг рабочего колеса 202. Этот распределитель 206 выполнен рядом направляющих лопаток 2060, равномерно распределенных вокруг рабочего колеса 202. Высота распределителя 206, измеренная параллельно оси 7202, обозначена ссылочной позицией 4206. Вблизи рабочего зазора эта высота 4206 фактически является высотой направляющих лопаток 2060, измеренной по вертикали между двумя основаниями 2063 и 2066, между которыми сочленены направляющие лопатки 2060, каждая из которых вращается вокруг оси 72060, параллельной оси 7202. Элементы 2067 и 2069, названные цапфами, жестко соединенные с направляющими лопатками 2060, соответственно, смонтированы на основаниях 2063 и 2066 и используются для контроля вращения направляющих лопаток 2060 вокруг оси 72060.

Предварительный распределитель 204 расположен вокруг распределителя 206, то есть перед распределителем 206 в турбинном режиме и ниже по потоку от него в насосном режиме. Предварительный распределитель 204 выполнен рядом статорных лопаток 2040, регулярно распределенных вокруг оси 7202 вращения рабочего колеса 202 и прикрепленных между нижним фланцевым кольцом 210 и верхним фланцевым кольцом 212. Высота предварительного распределителя 204, то есть минимальная высота, измеренная параллельно оси 7202 между нижним фланцевым кольцом 210 и верхним фланцевым кольцом 212, обозначена ссылочной позицией 4204. Высота 4204 измерена вблизи кромки 2046 каждой статорной лопатки, ориентированной к распределителю 206. В насосном режиме вода проходит между лопатками 208 рабочего колеса 202, затем между каждой парой из двух смежных направляющих лопаток 2060 и, наконец, между каждой парой из двух смежных статорных лопаток 2040. В турбинном режиме вода проходит между статорными лопатками 2040, между направляющими лопатками 2060 и затем между лопатками 208. При рассмотрении этой работы в турбинном режиме, в частности, первый водопроводный канал 61 образован между двумя смежными статорными лопатками 2040, второй водопроводный канал 62 образован между двумя смежными направляющими лопатками 2060 и третий водопроводный канал 63 образован между двумя смежными лопатками 208 рабочего колеса 202.

В примере, показанном на фигурах, количество первых каналов 61 равно количеству статорных лопаток 2040. Количество вторых каналов 62 равно количеству направляющих лопаток 2060, и количество третьих каналов 63 равно количеству лопаток 208. В примере, показанном на фигурах, где установка 2 включает в себя шестнадцать статорных лопаток 2040 и шестнадцать направляющих лопаток 2060, получены шестнадцать каналов 61 и шестнадцать каналов 62.

В качестве варианта количество статорных лопаток 2040 может отличаться от количества направляющих лопаток 2060.

Высота 4204 является высотой каналов 61, тогда как высота 4206 является высотой каналов 62.

Под рабочим колесом 202 расположена отсасывающая труба 26, видимая на фиг. 1 и 5. Она используется в турбинном режиме для откачивания воды ниже по потоку и в насосном режиме для всасывания воды из резервуара для воды к рабочему колесу 202.

Поскольку направляющие лопатки 2060 распределителя 206 могут вращательно регулироваться, каждая вокруг вертикальной оси 72060, параллельной оси 7202 вращения рабочего колеса 202, ориентация направляющих лопаток 2060 распределителя 206 может использоваться для регулирования потока, входящего в рабочее колесо 202 в турбинном режиме, и, таким образом, получения нескольких рабочих точек для турбонасоса 20.

На фиг. 2 и 4 показан вид в увеличенном масштабе установки, показанной на фиг. 1-4, в случае, когда каналы 62 направляющих лопаток 2060 открыты для потока посредством вращения каждой из направляющих лопаток 202 вокруг их вертикальной оси 72060.

В случае замены направляющих лопаток, которая главным образом состоит в изменении их кривизны, если только одна эта замена осуществляется, этот подход создает недостаточный угол падения между направлением потока на выходе распределителя и направлением статорных лопаток на стороне направляющей лопатки.

Эта недостаточность угла падения лучше описана ниже в отношении фиг. 3 и 4.

Все углы, указанные ниже, взяты относительно орторадиального направления Uo относительно оси 7202.

Вращение направляющих лопаток 2060 вокруг вертикальной оси 72060 определено в зависимости от направленного наружу потока Е от рабочего колеса. Вектор абсолютной скорости потока воды у направляющей лопатки 2060, на выходе каналов 62 распределителя 206 и на входе каналов 61 предварительного распределителя 204, обозначен позицией . Как можно видеть на фиг. 4, вектор

. Как можно видеть на фиг. 4, вектор имеет азимутальный компонент

имеет азимутальный компонент , то есть орторадиальный к оси 7202, и выходной компонент

, то есть орторадиальный к оси 7202, и выходной компонент , то есть радиальный к оси 7202 и центробежный.

, то есть радиальный к оси 7202 и центробежный.

Каждая направляющая лопатка 2060 содержит внутреннюю поверхность 20681 и наружную поверхность 20682, которые смачиваются при работе турбонасоса 20. Для каждой направляющей лопатки 2060 задана хорда 2062, которая является равноотстоящей от двух поверхностей 20681 и 20682, и выходная кромка 2064 по потоку Е в направлении насоса. На уровне выходной кромки 2064 хорда 2062 проходит вдоль оси 82064, которая может быть описана как ось выхода направляющей лопатки 2060. Ось 82064 образует угол 11 относительно орторадиального направления Uo. Вектор  в целом коллинеарен с осью 82064.

в целом коллинеарен с осью 82064.

Подобным образом статорные лопатки 2040 также содержат входную кромку 2046, ориентированную в направлении насоса, а также внутреннюю поверхность 20481 и наружную поверхность 20482. В ходе работы установки 2 поверхности 20481 и 20482 смачиваются. Статорные лопатки 2040 также имеют хорду 2042, которая равноудалена от поверхностей 20481 и 20482. На уровне входной кромки 2046 хорда 2042 проходит вдоль оси 82046, которая может быть описана как ось входа статорной лопатки 2040 и которая образует ненулевой угол 12 относительно оси 82064 соответствующей направляющей лопатки 2060 и угол 13 относительно орторадиального направления Uo.

Как можно видеть на фиг. 3 и 4, турбонасосы первого поколения имеют статорные лопатки 2040, поверхность 20481 которых, повернутая к направляющим лопаткам 2060, ориентирована по существу радиально, приводя к получению значительных геометрических углов 13. Действительно, относительно прилагаемых чертежей угол 13 составляет приблизительно 45°, что приводит к тому, что часть статорных лопаток 2040, направленных к направляющим лопаткам 2060, то есть образующих входную кромку 2046, ориентирована по существу радиально относительно оси 7202 вращения.

В случае замены направляющих лопаток, которая состоит главным образом в изменении их кривизны, норма азимутального компонента  , орторадиального к оси 7202, увеличена, в то время как норма выходного компонента

, орторадиального к оси 7202, увеличена, в то время как норма выходного компонента  , радиального к оси 7202 и центробежного, сохраняется.

, радиального к оси 7202 и центробежного, сохраняется.

Угол 11 направления потока воды, то есть угол между осью 82064 и направлением Uo, таким образом, уменьшается. Таким образом, существует недостаток соответствия между углом 11 потока воды и геометрическим углом 13 статорных лопаток 2040. Это приводит к недостаточности угла падения, который показан на фиг. 3 и 4, как ненулевой угол 12, отличный от нуля, взятый между осью 82046 входа статорной лопатки и осью 82064 выхода противостоящей направляющей лопатки 2060.

Изобретение обеспечивает получение способа модернизации радиально-осевого турбонасоса для коррекции этой недостаточности угла падения. На фиг. 5-8 показана модернизированная установка 2. Элементы, включенные в восстановление, обозначены их первоначальными ссылочными позициями, сопровождаемыми штрихом (′) или дополненными цифрой 5 в то время как элементы, которые не включены в восстановление, обозначены теми же ссылочными позициями. Для ясности чертежа некоторые элементы, видимые на фиг. 6, не показаны на фиг. 5.

Способ модернизации включает в себя этап, состоящий в добавлении дефлектора 214 на нижнем фланцевом кольце 210. Более точно дефлектор 214 имеет кольцевую форму и отцентрирован относительно оси 7202. Он состоит из нескольких секторов 2140, один из которых виден в сечении на фиг. 6, расположенных в первых водопроводных каналах 61. На фиг. 7 дефлектор 214 показан как заштрихованная область.

Каждый сектор 2140 дефлектора 214 выполнен из элемента 2142 массы, выполненного из полиэтилена высокой плотности, части 2144, выполненной из нержавеющей стали, и пластины 2146, также выполненной из нержавеющей стали. Часть 2144 расположена ниже по потоку от элемента 2142 массы в направлении насоса и жестко соединена с ней. Она прикреплена к нижнему фланцевому кольцу 210 винтами 216, только один из которых виден на фиг. 6. Часть 2144 закрыта пластиной 2146, которая проходит дальше в направлении насоса, тангенциально и приварена к нижнему фланцевому кольцу 210.

Элемент 2142 массы имеет толщину, уменьшающуюся из положения выше по потоку к положению ниже по потоку в направлении насоса.

Это дает преимущество, заключающееся в том, что в направлении турбины дефлектор 214 не создает какого-либо заметного сопротивления прохождению воды в канале 61, и в направлении насоса предотвращает отрыв неустановившегося течения дефлектором 214.

В качестве варианта материал элемента 2142 массы может быть синтетическим материалом, отличным от полиэтилена высокой плотности, и могут использоваться крепежные средства, отличные от винтов.

Добавление этого дефлектора 214 используется для уменьшения высоты первых каналов 61 для прохождения потока в статорной лопатке 204. Действительно, как можно видеть на фиг. 6, вода больше не проходит между верхним фланцевым кольцом 212 и нижним фланцевым кольцом 210, но проходит между верхним фланцевым кольцом 212 и дефлектором 214. Высота после модернизации каждого первого водопроводного канала 61, обозначенная позицией 42045 и измеренная параллельно оси 7202, между дефлектором 214 и верхним фланцевым кольцом 212, таким образом, уменьшена относительно высоты 4204. Это приводит к увеличению выходного компонента скорости потока в распределителе 2065. Азимутальный компонент по существу не подвергается воздействию этим изменением высоты, так как он по существу зависит от кривизны, приданной направляющей лопатке. Поток, таким образом, имеет более радиальное направление, чем в установке 2 до модернизации.

В остальной части описания предполагается, что рабочая точка турбонасоса 20 после модернизации, то есть в конфигурации, показанной на фиг. 5-8, такая же, как рабочая точка, используемая для немодернизированного турбонасоса, показанного на фиг. 1, и также идентична рабочей точке, используемой после замены направляющих лопаток немодернизированного турбонасоса направляющими лопатками 20605 с модифицированным изгибом, как показано на фиг. 3 и 4.

Как показано на фиг. 8, вектор абсолютной скорости потока воды, полученного на направляющей лопатке 20605 на выходе каналов 62 распределителя 2065 и на входе каналов 61 предварительного распределителя 204 ниже по потоку от модернизации, обозначен позицией . Этот вектор

. Этот вектор скорости имеет азимутальный компонент

скорости имеет азимутальный компонент , который считается идентичным компоненту

, который считается идентичным компоненту вектора

вектора скорости, полученного до модернизации, поскольку азимутальный компонент в целом не подвергается воздействию изменением высоты предварительного распределителя 204. С другой стороны, скорость

скорости, полученного до модернизации, поскольку азимутальный компонент в целом не подвергается воздействию изменением высоты предварительного распределителя 204. С другой стороны, скорость имеет выходной компонент

имеет выходной компонент , который больше, чем компонент

, который больше, чем компонент скорости

скорости . На фиг. 8 скорость показана пунктиром только с целью сравнения углов потока воды до и после модернизации. На уровне выходной кромки 2064 хорда 2062 проходит вдоль прямолинейной оси 820645, которая может быть описана как ось выхода жидкости направляющей лопатки 20605 ниже по потоку от модернизации. Ось 82046 неизменна, и как угол 13. Угол 115 образован между осью 820645 и орторадиальным направлением Uo, при этом угол 115 больше, чем угол 11, полученный до модернизации. После модернизации оси 820645 и 82046 образуют между ними угол 125, который меньше, чем угол 12, полученный до модернизации. Недостаточность угла падения между направляющими лопатками 20605 и статорными лопатками 2040, таким образом, снижена.

. На фиг. 8 скорость показана пунктиром только с целью сравнения углов потока воды до и после модернизации. На уровне выходной кромки 2064 хорда 2062 проходит вдоль прямолинейной оси 820645, которая может быть описана как ось выхода жидкости направляющей лопатки 20605 ниже по потоку от модернизации. Ось 82046 неизменна, и как угол 13. Угол 115 образован между осью 820645 и орторадиальным направлением Uo, при этом угол 115 больше, чем угол 11, полученный до модернизации. После модернизации оси 820645 и 82046 образуют между ними угол 125, который меньше, чем угол 12, полученный до модернизации. Недостаточность угла падения между направляющими лопатками 20605 и статорными лопатками 2040, таким образом, снижена.

Кроме того, уменьшение высоты каналов 61 предварительного распределителя 204 требует того, чтобы высота 4206 распределителя и высота 4202 рабочего колеса 202 были адаптированы. Таким образом, способ модернизации также включает в себя этапы замены распределителя 206 и рабочего колеса 202, в частности, посредством снабжения турбонасоса 20 рабочим колесом 2025, каналы 63 которого имеют высоту 42025, измеренную параллельно оси 7202 и на выходной кромке 20805 лопаток 2085 в направлении насоса, идентична высоте 42045 первых каналов 61. Подобным образом модернизация включает в себя этап замены распределителя 206 распределителем 2065, каналы 62 которого имеют высоту 42065, измеренную параллельно оси 7202, идентичную высоте 42045 первых каналов 61. Эта высота 42065 фактически является высотой для направляющих лопаток 20605, измеренной по вертикали между двумя основаниями 2063 и 2066, между которыми шарнирно поворачиваются направляющие лопатки 20605, каждая вокруг оси 72060, параллельной оси 7202. Элементы 20675 и 20695, названные цапфами, жестко соединенные с направляющими лопатками 20605, соответственно, смонтированы на основаниях 2063 и 2066 и используются для контроля вращения направляющих лопаток 20605 вокруг оси 72060.

Добавление дефлектора 214 в каналы 61 предварительного распределителя 204 также дает преимущество уменьшения площади смачиваемых поверхностей 20481 и 20482 статорных лопаток 2040, вдоль которых циркулирует вода. Поток, таким образом, меньше теряет напор из-за трения со статорными лопатками 2040. Кроме того, факт использования распределителя 2065 с уменьшенной высотой, а также рабочего колеса 2025 с уменьшенной высотой означает, что поток Е, проходящий через рабочее колесо 2025 и распределитель 2065, также меньше теряет напор вследствие уменьшенного трения с твердыми частями. Действительно, смачиваемые поверхности уменьшены.

Как вариант, который не показан, дефлектор 214 выполнен за одно целое и содержит корпуса, каждый из которых окружает статорную лопатку 2060.

Как вариант, который не показан, элемент 2142 массы секторов 2140 дефлектора 214 изготовлен из бетона или образован металлической пластиной.

Согласно другому варианту, который не показан, дефлектор 214 прикреплен не на нижнем фланцевом кольце 210, а под верхним фланцевым кольцом 212.

Как вариант, который не показан, уменьшение высоты первых каналов 61 осуществляется посредством прикреплению дефлектора над нижним фланцевым кольцом 210 и другого дефлектора под верхним фланцевым кольцом 212.

Варианты и режимы указанного выше варианта выполнения могут быть скомбинированы для получения новых режимов варианта осуществления изобретения.

Группа изобретений относится к способу модернизации для преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот и такой модернизированной установке. Турбонасос содержит рабочее колесо, подвижное вокруг оси, предварительный распределитель (204), содержащий статорные лопатки, образующие между каждой парой из двух смежных статорных лопаток первый водопроводный канал (C1), и распределитель (206'), содержащий направляющие лопатки, расположенные ниже по потоку от статорных лопаток в направлении потока воды, подаваемого в турбонасос, работающий в турбинном режиме. Направляющие лопатки образуют между каждой парой из двух смежных направляющих лопаток второй водопроводный канал (C2). Способ включает в себя этапы, на которых уменьшают высоту первых водопроводных каналов (C1), измеренную параллельно оси вращения рабочего колеса, и уменьшают высоту вторых водопроводных каналов (C2), измеренную параллельно оси вращения рабочего колеса. Группа изобретений направлена на обеспечение усиления конструкции. 2 н. и 7 з.п. ф-лы, 8 ил.

1. Способ модернизации установки (2) для преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот, содержащей

радиально-осевой турбонасос (20), содержащий рабочее колесо (202), подвижное вокруг оси (7202),

предварительный распределитель (204), содержащий статорные лопатки (2040), образующие между каждой парой из двух смежных статорных лопаток первый водопроводный канал (61),

распределитель (206), содержащий направляющие лопатки (2060), расположенные ниже по потоку от статорных лопаток в направлении потока воды, подаваемой в турбонасос, работающий в турбинном режиме, при этом направляющие лопатки (2060) образуют между каждой парой из двух смежных направляющих лопаток второй водопроводный канал (62),

отличающийся тем, что он включает в себя этапы, на которых

a) уменьшают высоту (4204) первых водопроводных каналов (61), измеренную параллельно оси (7202) вращения рабочего колеса (202),

b) уменьшают высоту (4206) вторых водопроводных каналов (62), измеренную параллельно оси вращения рабочего колеса и выполненную идентичной высоте (4204) первых каналов (61).

2. Способ по п. 1, отличающийся тем, что статорные лопатки (2040) прикреплены между верхним фланцевым кольцом (212) и нижним фланцевым кольцом (210), при этом этап а) осуществляют посредством прикрепления в каждом первом канале (61) сектора (2140) дефлектора (214) на верхнем кольце и/или на нижнем кольце.

3. Способ по п. 1, отличающийся тем, что направляющие лопатки (2060) содержат две противоположные поверхности (20681, 20682), которые смачиваются при прохождении воды, и хорды (2062), равноотстоящие от двух противоположных поверхностей, при этом способ включает в себя этап с), следующий за этапом b), на котором:

c) регулируют вращение направляющих лопаток распределителя (2065) вокруг их оси (72060) вращения таким образом, что прямолинейная протяженность (820645) хорды на уровне выходной кромки (2064) направляющих лопаток в насосном режиме образует угол (115) относительно орторадиального направления (Uo) к оси (7202) вращения рабочего колеса (202), проходящей через указанную выходную кромку, который больше, чем угол (11), образованный между указанной прямолинейной протяженностью (82064) и указанным орторадиальным направлением до модернизации турбонасоса (20), для той же рабочей точки турбонасоса.

4. Способ по п. 1, отличающийся тем, что рабочее колесо (202) включает в себя лопатки (208), образующие между каждой из пар двух смежных лопаток третий водопроводный канал (63), при этом способ включает в себя этап d), на котором:

d) уменьшают высоту (4202) третьих каналов (63), измеренную на уровне выходных кромок (2080) потока (Е) на лопатках (208), когда турбонасос (20) работает в насосном режиме, и параллельно оси (7202) вращения рабочего колеса.

5. Способ по п. 4, отличающийся тем, что этап d) осуществляют посредством выполнения рабочего колеса (2025) с высотой (4202) третьих каналов (63), измеренной параллельно оси (7202) вращения рабочего колеса на уровне выходной кромки (20805) лопаток (2085), которая идентична высоте первых (61) и вторых каналов (62).

6. Модернизированная установка (2) для преобразования гидравлической энергии в электрическую энергию или механическую энергию и наоборот, содержащая:

радиально-осевой турбонасос (20), содержащий рабочее колесо (202), подвижное вокруг оси,

предварительный распределитель (204), содержащий статорные лопатки (2040), образующие между каждой парой из двух смежных статорных лопаток первый водопроводный канал (61),

распределитель (206), содержащий направляющие лопатки (2060), расположенные ниже по потоку от статорных лопаток в направлении потока воды, подаваемого в турбонасос, работающий в турбинном режиме, при этом направляющие лопатки образуют между каждой парой из двух смежных направляющих лопаток второй водопроводный канал (62),

отличающаяся тем, что содержит по меньшей мере один дефлектор (214), расположенный на нижнем фланцевом кольце (210) и/или на верхнем фланцевом кольце (212) в каждом первом канале (61), причем вторые водопроводные каналы (62) имеют высоту (42065), измеренную параллельно оси (7202) вращения рабочего колеса (202), идентичную высоте (42045) первых каналов (61).

7. Установка по п. 6, отличающаяся тем, что дефлектор (214) выполнен из нескольких секторов (2140), каждый из которых расположен в первом канале (61) и прикреплен к нижнему фланцевому кольцу (210) и/или верхнему фланцевому кольцу (212) посредством крепежных элементов (216).

8. Установка по п. 7, отличающаяся тем, что каждый сектор (2140) дефлектора (214) содержит металлическую пластину (2146).

9. Установка по любому из пп. 7 или 8, отличающаяся тем, что каждый сектор (2140) дефлектора (214) содержит элемент (2142) массы из синтетического материала, бетона или металла.

| JPS58187584 A, 11.01.1983 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Устройство для программного управления станком | 1975 |

|

SU547729A1 |

| Рабочее колесо радиально-осевой гидротурбины | 1977 |

|

SU629355A1 |

Авторы

Даты

2016-01-27—Публикация

2014-06-02—Подача