ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к резиновой смеси и пневматической шине, получаемой из резиновой смеси.

УРОВЕНЬ ТЕХНИКИ

В последнее время, по мере ужесточения мер по защите окружающей среды происходит все большее ужесточение требований к экономии топлива транспортными средствами. Определенный вклад в экономию топлива также может быть получен за счет применения автомобильных шин, изготовленных из соответствующих резиновых смесей. Например, для изготовления автомобильных шин могут быть использованы резиновые смеси, содержащие сопряженный диеновый полимер (например, полибутадиен, бутадиен-стирольный сополимер) и наполнитель (например, углеродную сажу, оксид кремния).

Например, в патентной публикации [1] предложен способ повышения экономии топлива. В этом способе применяют диеновый каучук, модифицированный кремнийорганическим соединением, содержащим аминогруппу и алкоксигруппу. Однако в последние несколько лет требования к экономии топлива еще более ужесточились. Более того, поскольку некоторые другие свойства, которыми должны обладать резиновые смеси, используемые для изготовления автомобильных шин, например, обеспечение хорошего сцепления шины с мокрым дорожным покрытием и высокого сопротивления истиранию, обычно не согласуются со свойством экономии топлива, достичь оптимального баланса между требуемыми свойствами бывает достаточно сложно.

Цитируемая литература:

Патентная публикация [1]: JP 2000-344955А

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Задача настоящего изобретения состоит в решении рассмотренных выше проблем и предоставлении резиновой смеси, обеспечивающей хороший баланс повышения экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, а также в изготовлении из указанной резиновой смеси пневматической шины.

Пути решения поставленной задачи

Настоящее изобретение относится к резиновой смеси, включающей каучуковый компонент и оксид кремния, где каучуковый компонент содержит не менее 5% масс. сопряженного диенового полимера в пересчете на 100% масс. каучукового компонента,

сопряженный диеновый полимер содержит структурную единицу, полученную из сопряженного диена, и указанная структурная единица представлена следующей формулой (I):

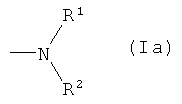

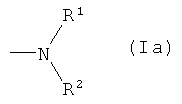

где каждый из X1, X2 и X3 независимо представляет собой группу, имеющую формулу (Ia), представленную ниже, гидроксильную группу, углеводородную группу или замещенную углеводородную группу, и, по меньшей мере, один из X1, X2 и X3 представляет собой гидроксильную группу или группу, имеющую формулу (Ia):

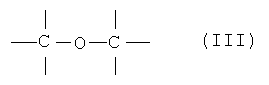

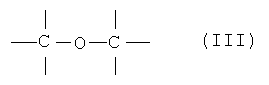

где каждый из R1 и R2 независимо представляет собой С1-6 углеводородную группу, замещенную C1-6 углеводородную группу, силильную группу или замещенную силильную группу, и R1 и R2 могут быть соединены друг с другом с образованием циклической структуры, включающей атом азота, по меньшей мере, одна терминальная группа сопряженного диенового полимера модифицирована соединением кремния, содержащим, по меньшей мере, одну группу, представленную нижеследующей формулой (II), и группу, представленную нижеследующей формулой (III):

содержание оксида кремния составляет от 5 до 150 масс. частей на 100 масс. частей каучукового компонента.

R1 и R2 в формуле (Ia) предпочтительно представляют собой C1-6 углеводородные группы.

Две группы из X1, X2 и X3 в формуле (I) предпочтительно выбраны из группы, состоящей из групп, имеющих формулу (Ia), и гидроксильной группы.

Предпочтительно, соединение кремния содержит группу, представленную следующей формулой (IV):

где каждый из R3, R4 и R5 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, и, по меньшей мере, один из R3, R4 и R5 представляет собой гидрокарбилоксигруппу.

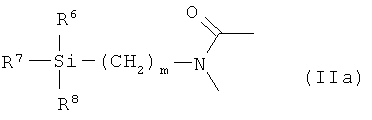

Предпочтительно, соединение кремния содержит группу, представленную следующей формулой (IIa):

где m равно целому числу, составляющему от 1 до 10; и каждый из R6, R7 и R8 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, и, по меньшей мере, один из R6, R7 и R8 представляет собой гидрокарбилоксигруппу.

Содержание винильных связей в сопряженном диеновом полимере предпочтительно составляет по меньшей мере 10% мол., но не превышает 80% мол. в пересчете на 100% мол. структурных единиц, полученных из сопряженного диена.

Резиновая смесь предпочтительно включает, по меньшей мере, одно из следующих веществ: натуральный каучук и бутадиеновый каучук.

Предпочтительно, удельная площадь поверхности оксида кремния, определяемая способом адсорбции азота, составляет от 40 до 400 м2/г.

Резиновую смесь предпочтительно применяют для изготовления протекторов шин.

Настоящее изобретение также относится к пневматической шине, изготовляемой из рассматриваемой резиновой смеси.

Полезный эффект изобретения

Согласно настоящему изобретению, резиновая смесь содержит специфический сопряженный диеновый полимер и оксид кремния, и из такой смеси может быть получена пневматическая шина, обеспечивающая улучшенный баланс экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию.

ОПИСАНИЕ ПРИМЕРОВ ВОПЛОЩЕНИЯ ИЗОБРЕТЕНИЯ

Резиновая смесь согласно настоящему изобретению содержит оксид кремния и сопряженный диеновый полимер, который содержит структурную единицу, полученную из сопряженного диена, и указанная структурная единица представлена следующей формулой (I):

где каждый из X1, X2 и X3 независимо представляет собой группу, имеющую формулу (Ia), представленную ниже, гидроксильную группу, углеводородную группу или замещенную углеводородную группу, и, по меньшей мере, один из X1, X2 и X3 представляет собой гидроксильную группу или группу, имеющую формулу (Ia):

где каждый из R1 и R2 независимо представляет собой C1-6 углеводородную группу, замещенную C1-6 углеводородную группу, силильную группу или замещенную силильную группу, и R1 и R2 могут быть соединены друг с другом с образованием циклической структуры, включающей атом азота, и

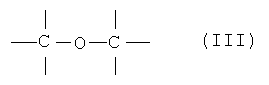

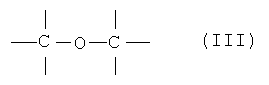

в котором, по меньшей мере, одна терминальная группа модифицирована соединением кремния, содержащим группу, представленную нижеследующей формулой (II), и/или группу, представленную нижеследующей формулой (III):

Примеры сопряженного диена, используемого для получения структурных единиц сопряженного диена, включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен и 1,3-гексадиен. Каждый из них может быть использован как таковой, или может быть использована комбинация двух или более названных веществ. С точки зрения простоты получения предпочтительными являются 1,3-бутадиен и изопрен.

Каждый из X1, X2, и X3 в формуле (I) структурной единицы, имеющей формулу (I), независимо представляет собой группу, имеющую формулу (Ia), гидроксильную группу, углеводородную группу или замещенную углеводородную группу, и, по меньшей мере, один из X1, X2, и X3 представляет собой групп, имеющую формулу (Ia), или гидроксильную группу.

Каждый из R1 и R2 в формуле (Ia) независимо представляет собой C1-6 углеводородную группу, замещенную C1-6 углеводородную группу, силильную группу или замещенную силильную группу, и R1 и R2 могут быть соединены друг с другом с образованием циклической структуры, включающей атом азота.

Согласно используемой теминологии, термин "углеводородная группа" обозначает углеводородный остаток. Такой углеводородный остаток означает одновалентную группу, получаемую удалением из углеводорода водорода. Термин "замещенная углеводородная группа" обозначает группу, получаемую замещением одного или более атомов водорода в углеводородном остатке заместителями. Термин "гидрокарбилоксигруппа" обозначает группу, получаемую замещением атома водорода гидроксильной группы углеводородной группой, а термин "замещенная гидрокарбилоксигруппа" обозначает группу, получаемую замещением одного или более атомов водорода гидрокарбилоксигруппы заместителями. Термин "замещенная силильная группа" обозначает группу, получаемую замещением одного или более атомов водорода силильной группы заместителями.

Примеры C1-6 углеводородной группы в R1 и R2 включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, неопентильную группу, изопентильную группу, и н-гексильную группу; циклоалкильные группы, например, циклогексильную группу; и фенильную группу.

Примеры замещенной C1-6 углеводородной группы в R1 и R2 включают замещенные углеводородные группы, каждая из которых содержит, по меньшей мере, один заместитель, выбранный из группы, состоящей из азотсодержащих групп, кислородсодержащих групп и кремнийсодержащих групп. Неограничивающие примеры групп, содержащих в качестве заместителя азотсодержащую группу, включают диалкиламиноалкильные группы, например, диметиламиноэтильную группу и диэтиламиноэтильную группу; неограничивающие примеры групп, содержащих в качестве заместителя кислородсодержащую группу, включают алкоксиалкильные группы, например, метоксиметильную группу, метоксиэтильную группу, этоксиметильную группу и этоксиэтильную группу; и неограничивающие примеры групп, содержащих в качестве заместителя кремнийсодержащую группу, включают триалкилсилилалкильные группы, например, триметилсилилметильную группу и подобные группы.

Примеры замещенных силильных групп в R1 и R2 включают триалкилсилильные группы, например, триметилсилильную группу, триэтилсилильную группу и трет-бутилдиметилсилильную группу.

Примеры групп, в которых R1 и R2 соединены друг с другом, включают двухвалентные C1-12 группы, каждая из которых необязательно содержит, по меньшей мере, один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные примеры таких групп включают алкиленовые группы, например, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу и гексаметиленовую группу; оксидиалкиленовые группы, например, оксидиэтиленовую группу и оксидипропиленовую группу; и азотсодержащие группы, например, группу, представленную формулой -CH2CH2-NH-CH2-, и группу, представленную формулой -CH2CH2-N=CH-.

Группа, в которой R1 и R2 соединены друг с другом, предпочтительно представляет собой азотсодержащую группу, и более предпочтительно группу, представленную формулой -CH2CH2-NH-CH2-, или группу, представленную формулой -CH2CH2-N=CH-.

Углеводородная группа в R1 и R2 предпочтительно представляет собой алкильную группу, более предпочтительно С1-4 алкильную группу, еще более предпочтительно метил, этил, н-пропил или н-бутил, и особенно предпочтительно этил или н-бутил. Замещенная углеводородная группа в R1 и R2 предпочтительно представляет собой алкоксиалкильную группу и более предпочтительно C1-4 алкоксиалкильную группу. Замещенная силильная группа в R1 и R2 предпочтительно представляет собой триалкилсилильную группу и более предпочтительно триметилсилильную группу.

Предпочтительно каждый из R1 и R2 представляет собой алкильную группу, алкоксиалкильную группу или замещенную силильную группу, или представляет собой азотсодержащую группу, в которой R1 и R2 соединены друг с другом, и каждый из них более предпочтительно представляет собой алкильную группу, предпочтительнее C1-4 алкильную группу, и еще более предпочтительно метильную, этильную, н-пропильную или н-бутильную группу.

Примеры групп, имеющих формулу (Ia), включают ациклические аминогруппы и циклические аминогруппы.

Примеры ациклических аминогрупп включают диалкиламиногруппы, например, диметиламиногруппу, диэтиламиногруппу, ди(н-пропил)аминогруппу, ди(изопропил)аминогруппу, ди(н-бутил)аминогруппу, ди(втор-бутил)аминогруппу, ди(трет-бутил)аминогруппу, ди(неопентил)аминогруппу и этилметиламиногруппу; ди(алкоксиалкил)аминогруппы, например, ди(метоксиметил)аминогруппу, ди(метоксиэтил)аминогруппу, ди(этоксиметил)аминогруппу и ди(этоксиэтил)аминогруппу; и ди(триалкилсилил)аминогруппы, например, ди(триметилсилил)аминогруппу и ди(трет-бутилдиметилсилил)аминогруппу.

Примеры циклических аминогрупп включают 1-полиметилениминогруппы, например, 1-пирролидинил, 1-пиперидиногруппу, 1-гексаметилениминогруппу, 1-гептаметилениминогруппу, 1-октаметилениминогруппу, 1-декаметилениминогруппу и 1-додекаметилениминогруппу. Примеры циклических аминогрупп также включают 1-имидазолил, 4,5-дигидро-1-имидазолил, 1-имидазолидинил, 1-пиперазинил и морфолиногруппу.

С точки зрения экономической эффективности и простоты получения, группа, имеющая формулу (Ia), предпочтительно представляет собой ациклическую аминогруппу, предпочтительнее диалкиламиногруппу, более предпочтительно диалкиламиногруппу, содержащую C1-4 алкильный заместитель, и еще более предпочтительно диметиламиногруппу, диэтиламиногруппу, ди(н-пропил)аминогруппу или ди(н-бутил)аминогруппу.

Примеры углеводородной группы в X1, X2 и X3 в формуле (I) включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу. Примеры замещенной углеводородной группы включают алкоксиалкильные группы, например, метоксиметильную группу, этоксиметильную группу, метоксиэтильную группу и этоксиэтильную группу.

Углеводородная группа в X1, X2 и X3 предпочтительно представляет собой алкильную группу, более предпочтительно C1-4 алкильную группу и еще более предпочтительно метильную группу или этильную группу. Замещенная углеводородная группа в X1, X2 и X3 предпочтительно представляет собой алкоксиалкильную группу и более предпочтительно C1-4 алкоксиалкильную группу.

Углеводородная группа или замещенная углеводородная группа в X1, X2 и X3 предпочтительно представляет собой алкильную или алкоксиалкильную группу, предпочтительнее C1-4 алкил или C1-4 алкоксиалкильную группу, более предпочтительно С1-4 алкильную группу, и еще более предпочтительно метильную или этильную группу.

По меньшей мере, один из X1, X2 и X3 в формуле (I) представляет собой гидроксильную группу или группу, имеющую формулу (Ia). Предпочтительно, по меньшей мере, две группы из X1, X2 и X3 представляют собой гидроксильную группу или группу, имеющую формулу (Ia). Более предпочтительно, две группы из X1, X2 и X3 представляют собой гидроксильную группу или группу, имеющую формулу (Ia). В целях достижения хорошего баланса высоких значений экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно, чтобы, по меньшей мере, одна из групп X1, X2 и X3 представляла собой гидроксильную группу, более предпочтительно, по меньшей мере две группы из X1, X2 и X3 представляли собой гидроксильные группы, и еще более предпочтительно, чтобы две группы из X1, X2, и X3 представляли собой гидроксильные группы.

С точки зрения улучшения баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, структурная единица, имеющая формулу (I), предпочтительно представляет собой структурную единицу, в которой две группы из X1, X2 и X3 представляет собой ациклическую аминогруппу или гидроксильную группу. Структурная единица, в которой две группы из X1, X2 и X3 представляют собой ациклические аминогруппы, предпочтительно представляет собой бис(диалкиламино)алкилвинилсилановый фрагмент, и более предпочтительно представляет собой бис(диметиламино)метилвинилсилановый фрагмент, бис(диэтиламино)метилвинилсилановый фрагмент, бис(ди(н-пропил)амино)метилвинилсилановый фрагмент или бис(ди(н-бутил)амино)метилвинилсилановый фрагмент. Структурная единица, в которой две группы из X1, X2 и X3 представляют собой гидроксильные группы, предпочтительно представляет собой дигидроксиалкилвинилсилановый фрагмент и более предпочтительно дигидроксиметилвинилсилановый фрагмент.

С точки зрения улучшения баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, количество структурных единиц, имеющих формулу (I), в сопряженном диеновом полимере (на единицу массы полимера) предпочтительно составляет, по меньшей мере, 0,001 ммоль/г полимера, но не более 0,1 ммоль/г полимера. Более предпочтительно указанное количество составляет, по меньшей мере, 0,002 ммоль/г полимера, но не более 0,07 ммоль/г полимера. Еще более предпочтительно указанное количество, по меньшей мере, 0,003 ммоль/г полимера, но не более 0,05 ммоль/г полимера.

Сопряженный диеновый полимер представляет собой полимер, содержащий, по меньшей мере, одну терминальную группу, модифицированную соединением кремния, содержащим группу, представленную следующей формулой (II), и/или группу, представленную следующей формулой (III):

Примеры групп, содержащих группу, имеющую формулу (II), включают амидные группы, сложноэфирные группы карбоновых кислот, метакрилоильную группу и акрилоильную группу. Примеры групп, содержащих группу, имеющую формулу (III), включают оксидиалкиленовые группы, например, оксидиметиленовую группу и оксидиэтиленовую группу; и алкиленоксидные группы, например, эпоксидную группу и тетрагидрофуранил.

В настоящем описании термин "алкиленоксидная группа" обозначает одновалентную группу, полученную удалением атома водорода из цикла простого циклического эфира.

Соединение кремния предпочтительно содержит группу, представленную следующей формулой (IV):

где каждый из R3, R4 и R5 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, и, по меньшей мере, один из R3, R4 и R5 представляет собой гидрокарбилоксигруппу.

Примеры углеводородной группы в R3, R4 и R5 в формуле (IV) включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу. Примеры гидрокарбилоксигрупп в R3, R4 и R5 включают алкоксигруппы, например, метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу, н-бутоксигруппу, втор-бутоксигруппу и трет-бутоксигруппу.

Углеводородная группа в R3, R4, и R5 предпочтительно представляет собой алкильную группу, более предпочтительно C1-3 алкильную группу и еще более предпочтительно метильную группу или этильную группу. Гидрокарбилоксигруппа в R3, R4 и R5 предпочтительно представляет собой алкоксигруппу, более предпочтительно C1-3 алкоксигруппу и еще более предпочтительно метоксигруппу или этоксигруппу.

Для обеспечения экономии топлива предпочтительно, чтобы из групп R3, R4 и R5, по меньшей мере, две группы представляли собой гидрокарбилоксигруппы, и более предпочтительно три группы из R3, R4 и R5 представляли собой гидрокарбилоксигруппы.

Примеры соединения кремния, содержащего группу, имеющую формулу (II), и группу, имеющую формулу (IV), включают соединения кремния, содержащие группу, представленную следующей формулой (IIa):

где m равно целому числу, составляющему от 1 до 10; и каждый из R6, R7 и R8 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, и, по меньшей мере, один из R6, R7 и R8 представляет собой гидрокарбилоксигруппу.

Величина m равна целому числу, составляющему от 1 до 10. Для повышения экономии топлива, m предпочтительно составляет не менее 2. Для повышения экономической эффективности производства m предпочтительно составляет не более 4. Особенно предпочтительное значение m равно 3.

Примеры групп и предпочтительные группы для R6, R7 и R8 совпадают с примерами групп и предпочтительными группами, перечисленными выше для R3, R4 и R5 при описании формулы (IV).

Примеры соединения кремния, содержащего группу, имеющую формулу (IIa), включают соединения, представленные следующей формулой (IIb):

где n равно целому числу, составляющему от 1 до 10; каждый из R11, R12 и R13 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, и, по меньшей мере, один из R11, R12 и R13 представляет собой гидрокарбилоксигруппу; и каждый из R14 и R15 независимо представляет собой С1-10 углеводородную группу, замещенную C1-10 углеводородную группу, C1-10 гидрокарбилоксигруппу или замещенную C1-10 гидрокарбилоксигруппу, и R14 и R15 могут быть соединены друг с другом, и

соединения, представленные следующей формулой (IIc):

где каждый из p, q и r независимо представляет собой целое число, составляющее от 1 до 10; и каждый из R21 до R29 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, при условии, что, по меньшей мере, один из R21, R22 и R23 представляет собой гидрокарбилоксигруппу, по меньшей мере, один из R24, R25 и R26 представляет собой гидрокарбилоксигруппу, и по меньшей мере один из R27, R28 и R29 представляет собой гидрокарбилоксигруппу.

Значение n в формуле (IIb) равно целому числу, составляющему от 1 до 10. Для получения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, n предпочтительно составляет не менее 2, но для повышения экономической эффективности производства n предпочтительно составляет не более 4. Особенно предпочтительное значение n равно 3.

Примеры углеводородной группы в R11, R12 и R13 в формуле (IIb) включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу. Примеры гидрокарбилоксигрупп в R11, R12 и R13 включают алкоксигруппы, например, метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу, н-бутоксигруппу, втор-бутоксигруппу и трет-бутоксигруппу.

Углеводородная группа в R11, R12 и R13 предпочтительно представляет собой алкильную группу, более предпочтительно C1-3 алкильную группу и еще более предпочтительно метильную группу или этильную группу. Гидрокарбилоксигруппа в R11, R12 и R13 предпочтительно представляет собой алкоксигруппу, более предпочтительно C1-3 алкоксигруппу и еще более предпочтительно метоксигруппу или этоксигруппу.

Что касается R11, R12 и R13, то для получения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно, чтобы, по меньшей мере, две группы из R11, R12 и R13 представляли собой гидрокарбилоксигруппы, и более предпочтительно, чтобы три группы R11, R12 и R13 представляли собой гидрокарбилоксигруппы.

Примеры углеводородной группы в R14 и R15 включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу.

Примеры замещенной углеводородной группы в R14 и R15 включают замещенные углеводородные группы, каждая из которых содержит, по меньшей мере, один заместитель, выбранный из группы, состоящей из азотсодержащих групп, кислородсодержащих групп и кремнийсодержащих групп. Неограничивающие примеры групп, содержащих в качестве заместителя азотсодержащую группу, включают диалкиламиноалкильные группы, например, диметиламиноэтильную группу и диэтиламиноэтильную группу; неограничивающие примеры групп, содержащих в качестве заместителя кислородсодержащую группу, включают алкоксиалкильные группы, например, метоксиметильную группу, метоксиэтильную группу, этоксиметильную группу и этоксиэтильную группу; и неограничивающие примеры групп, содержащих в качестве заместителя кремнийсодержащую группу, включают триалкилсилилалкильные группы, например, триметилсилилметильную группу и триэтилсилилметильную группу.

Примеры гидрокарбилоксигрупп в R14 и R15 включают алкоксигруппы, например, метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу, н-бутоксигруппу, втор-бутоксигруппу и трет-бутоксигруппу. Примеры замещенных гидрокарбилоксигрупп в R14 и R15 включают алкоксиалкоксигруппы, например, метоксиметоксигруппу, метоксиэтоксигруппу, этоксиметоксигруппу и этоксиэтоксигруппу.

Примеры групп, в которых R14 и R15 соединены друг с другом, включают двухвалентные C2-12 группы, каждая из которых необязательно содержит, по меньшей мере, один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные примеры таких групп включают алкиленовые группы, например, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу, и гексаметиленовую группу; оксидиалкиленовые группы, например, оксидиэтиленовую группу и оксидипропиленовую группу; и азотсодержащие группы, например, группу, представленную формулой -CH2CH2-NH-CH2-, и группу, представленную формулой -CH2CH2-N=CH-.

R14 предпочтительно представляет собой алкильную группу, более предпочтительно C1-4 алкильную группу и еще более предпочтительно метильную группу или этильную группу.

R15 предпочтительно представляет собой алкильную группу, более предпочтительно C1-4 алкильную группу и еще более предпочтительно метильную группу или этильную группу.

Каждый из p, q и r в формуле (IIc) независимо представляет собой целое число, составляющее от 1 до 10. Для достижения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию предпочтительное значение составляет не менее 2, но для повышения экономической эффективности производства предпочтительное значение составляет не более 4. Особенно предпочтительное значение составляет 3.

Примеры углеводородной группы в R21 до R29 в формуле (IIc) включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу. Примеры гидрокарбилоксигрупп в R21 до R29 включают алкоксигруппы, например, метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу, н-бутоксигруппу, втор-бутоксигруппу и трет-бутоксигруппу.

Углеводородная группа в R21 до R29 предпочтительно представляет собой алкильную группу, более предпочтительно C1-3 алкильную группу и еще более предпочтительно метильную группу или этильную группу. Гидрокарбилоксигруппа в R21-R29 предпочтительно представляет собой алкоксигруппу, более предпочтительно C1-3 алкоксигруппу и еще более предпочтительно метоксигруппу или этоксигруппу.

Что касается R21, R22 и R23, то для достижения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно, чтобы, по меньшей мере, две группы из R21, R22 и R23 представляли собой гидрокарбилоксигруппы, и более предпочтительно, чтобы три группы R21, R22 и R23 представляли собой гидрокарбилоксигруппы. Что касается R24, R25 и R26, то для достижения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно, чтобы, по меньшей мере, две группы из R24, R25 и R26 представляли собой гидрокарбилоксигруппы, и более предпочтительно чтобы три группы R24, R25 и R26 представляли собой гидрокарбилоксигруппы. Что касается R27, R28, и R29, то для достижения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно, чтобы, по меньшей мере, две группы из R27, R28 и R29 представляли собой гидрокарбилоксигруппы, и более предпочтительно чтобы три группы R27, R28 и R29 представляли собой гидрокарбилоксигруппы.

Примеры соединений, имеющих формулу (IIb), включают N-алкил-N-триалкоксисилилалкил-замещенные амиды карбоновых кислот, например, N-алкил-N-триалкоксисилилалкилацетамиды, например,

N-метил-N-(триметоксисилилметил)ацетамид,

N-метил-N-(триэтоксисилилметил)ацетамид,

N-метил-N-(2-триметоксисилилэтил)ацетамид,

N-метил-N-(2-триэтоксисилилэтил)ацетамид,

N-метил-N-(3-триметоксисилилпропил)ацетамид, и

N-метил-N-(3-триэтоксисилилпропил)ацетамид; и

N-алкил-N-триалкоксисилилалкилпропионамиды, например,

N-метил-N-(триметоксисилилметил)пропионамид,

N-метил-N-(триэтоксисилилметил)пропионамид,

N-метил-N-(2-триметоксисилилэтил)пропионамид,

N-метил-N-(2-триэтоксисилилэтил)пропионамид,

N-метил-N-(3-триметоксисилилпропил)пропионамид, и

N-метил-N-(3-триэтоксисилилпропил)пропионамид.

Соединение, имеющее формулу (IIb), предпочтительно представляет собой N-алкил-N-триалкоксисилилалкил-замещенный амид карбоновой кислоты, более предпочтительно N-алкил-N-триалкоксисилилалкилпропионамид и еще более предпочтительно N-метил-N-(3-триметоксисилилпропил)пропионамид или N-метил-N-(3-триэтоксисилилпропил)пропионамид.

Примеры соединения, имеющего формулу (IIc), включают 1,3,5-трис(триалкоксисилилалкил)изоцианураты, например, 1,3,5-трис(3-триметоксисилилметил)изоцианурат,

1,3,5-трис(3-триэтоксисилилметил)изоцианурат,

1,3,5-трис(3-триметоксисилилэтил)изоцианурат,

1,3,5-трис(3-триэтоксисилилэтил)изоцианурат,

1,3,5-трис(3-триметоксисилилпропил)изоцианурат, и

1,3,5-трис(3-триэтоксисилилпропил)изоцианурат.

Соединение, имеющее формулу (IIc), предпочтительно представляет собой 1,3,5-трис(3-триметоксисилилпропил)изоцианурат или 1,3,5-трис(3-триэтоксисилилпропил)изоцианурат.

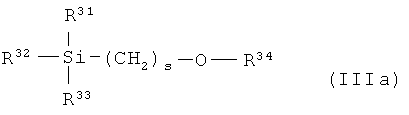

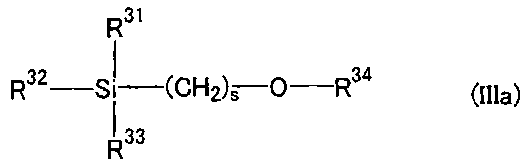

Примеры соединений кремния, содержащих группу, имеющую формулу (III), и группу, имеющую формулу (IV), включают соединения кремния, представленные следующей формулой (IIIa):

где s равно целому числу, составляющему от 1 до 10; каждый из R31, R32 и R33 независимо представляет собой C1-4 углеводородную группу или C1-4 гидрокарбилоксигруппу, и, по меньшей мере, один из R31, R32 и R33 представляет собой гидрокарбилоксигруппу; и R34 представляет собой C1-10 углеводородную группу или замещенную C1-10 углеводородную группу.

Значение s в формуле (IIIa) равно целому числу, составляющему от 1 до 10. Для достижения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию значение s предпочтительно составляет не менее 2. С точки зрения повышения экономической эффективности производства значение s предпочтительно составляет не более 4. Особенно предпочтительное значение составляет 3.

Примеры углеводородной группы в R31, R32 и R33 в формуле (IIIa) включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу. Примеры гидрокарбилоксигрупп в R31, R32 и R33 включают алкоксигруппы, например, метоксигруппу, этоксигруппу, н-пропоксигруппу, изопропоксигруппу, н-бутоксигруппу, втор-бутоксигруппу и трет-бутоксигруппу.

Углеводородная группа в R31, R32 и R33 предпочтительно представляет собой алкильную группу, более предпочтительно С1-3 алкильную группу, и еще более предпочтительно метильную группу или этильную группу. Гидрокарбилоксигруппа в R31, R32 и R33 предпочтительно представляет собой алкоксигруппу, более предпочтительно C1-3 алкоксигруппу, и еще более предпочтительно метоксигруппу или этоксигруппу.

Что касается R31, R32 и R33, то для достижения улучшенного баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно, чтобы, по меньшей мере, две группы из R31, R32 и R33 представляли собой гидрокарбилоксигруппы, и более предпочтительно чтобы три группы R31, R32 и R33 представляли собой гидрокарбилоксигруппы.

Примеры углеводородной группы в R34 включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу.

Примеры замещенной углеводородной группы в R34 включают замещенные углеводородные группы, каждая из которых содержит по меньшей мере один заместитель, выбранный из группы, состоящей из азотсодержащих групп, кислородсодержащих групп и кремнийсодержащих групп. Неограничивающие примеры групп, содержащих в качестве заместителя азотсодержащую группу, включают диалкиламиноалкильные группы, например, диметиламиноэтильную группу и диэтиламиноэтильную группу. Неограничивающие примеры групп, содержащих в качестве заместителя кислородсодержащую группу, включают алкоксиалкильные группы, например, метоксиметильную группу, метоксиэтильную группу, этоксиметильную группу и этоксиэтильную группу; и алкиленоксидалкильные группы, например, глицидильную группу и тетрагидрофурфурильную группу. Неограничивающие примеры групп, содержащих в качестве заместителя кремнийсодержащую группу, включают триалкилсилилалкильные группы, например, триметилсилилметильную группу и подобные группы.

Согласно используемой терминологии, термин "алкиленоксидалкильная группа" обозначает группу, получаемую замещением по меньшей мере одного атома водорода в алкильной группе алкиленоксидной группой.

R34 предпочтительно представляет собой алкиленоксидалкильную группу и более предпочтительно глицидильную группу или тетрагидрофурфурильную группу.

Примеры соединений, имеющих формулу (IIIa), включают соединения, в которых R34 представляет собой алкильную группу, например, 3-(алкокси)пропилтриалкоксисиланы, например,

3-(метокси)пропилтриметоксисилан,

3-(этокси)пропилтриметоксисилан,

3-(н-пропокси)пропилтриметоксисилан,

3-(изопропокси)пропилтриметоксисилан,

3-(н-бутокси)пропилтриметоксисилан,

3-(втор-бутокси)пропилтриметоксисилан, и

3-(трет-бутокси)пропилтриметоксисилан.

Также можно назвать соединения, в которых R34 представляет собой алкиленоксидалкильную группу, включающие глицидоксиалкилтриалкоксисиланы, например,

2-глицидоксиэтилтриметоксисилан,

3-глицидоксипропилтриметоксисилан,

2-глицидоксиэтилтриэтоксисилан и

3-глицидоксипропилтриэтоксисилан;

тетрагидрофурфурилоксиалкилтриалкоксисиланы, например,

2-тетрагидрофурфурилоксиэтилтриметоксисилан,

3-тетрагидрофурфурилоксипропилтриметоксисилан,

2-тетрагидрофурфурилоксиэтилтриэтоксисилан и

3-тетрагидрофурфурилоксипропилтриэтоксисилан.

Также можно назвать соединения, в которых R34 представляет собой алкоксиалкильную группу, включающие 3-(алкоксиалкокси)-пропилтриалкоксисиланы, например,

3-(метоксиметокси)пропилтриметоксисилан,

3-(метоксиэтокси)пропилтриметоксисилан,

3-(этоксиметокси)пропилтриметоксисилан,

3-(этоксиэтокси)пропилтриметоксисилан,

3-(метоксиметокси)пропилтриэтоксисилан,

3-(метоксиэтокси)пропилтриэтоксисилан,

3-(этоксиметокси)пропилтриэтоксисилан, и

3-(этоксиэтокси)пропилтриэтоксисилан.

Соединение, имеющее формулу (IIIa), предпочтительно представляет собой соединение, в котором R34 представляет собой алкиленоксидалкильную группу, и более предпочтительно представляет собой

3-глицидоксипропилтриметоксисилан,

3-глицидоксипропилтриэтоксисилан,

3-тетрагидрофурфурилоксипропилтриметоксисилан, или

3-тетрагидрофурфурилоксипропилтриэтоксисилан.

Примеры соединений кремния, содержащих группу, имеющую формулу (II), группу, имеющую формулу (III), и группу, имеющую формулу (IV), включают акрилоксиалкилтриалкоксисиланы и метакрилоксиалкилтриалкоксисиланы.

Неограничивающие примеры акрилоксиалкилтриалкоксисиланов включают 3-акрилоксипропилтриалкоксисиланы, например,

3-акрилоксипропилтриметоксисилан и

3-акрилоксипропилтриэтоксисилан.

Неограничивающие примеры метакрилоксиалкилтриалкоксисиланов включают 3-метакрилоксипропилтриалкоксисиланы, например, 3-метакрилоксипропилтриметоксисилан и 3-метакрилоксипропилтриэтоксисилан.

Другие примеры соединений кремния, содержащих группу, имеющую формулу (II), группу, имеющую формулу (III), и группу, имеющую формулу (IV), включают триалкоксисилилалкилянтарные ангидриды и триалкоксисилилалкилмалеиновые ангидриды.

Неограничивающие примеры триалкоксисилилалкилянтарных ангидридов включают 3-триалкоксисилилпропилянтарные ангидриды, например, 3-триметоксисилилпропилянтарный ангидрид и 3-триэтоксисилилпропилянтарный ангидрид.

Неограничивающие примеры триалкоксисилилалкилмалеиновых ангидридов включают 3-триалкоксисилилпропилмалеиновые ангидриды, например, 3-триметоксисилилпропилмалеиновый ангидрид и 3-триэтоксисилилпропилмалеиновый ангидрид.

Кроме структурных единиц, полученных из сопряженного диена (сопряженных диеновых единиц), сопряженный диеновый полимер также может содержать структурные единицы, полученные из другого мономера. Примеры других мономеров включают ароматические винилы, винилнитрилы и сложные эфиры ненасыщенных карбоновых кислот. Неограничивающие примеры ароматических винилов включают: стирол, α-метилстирол, винилтолуол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Неограничивающие примеры винилнитрилов включают акрилонитрил и подобные ему соединения, а неограничивающие примеры сложных эфиров ненасыщенных карбоновых кислот включают: метилакрилат, этилакрилат, метилметакрилат, этилметакрилат и подобные им соединения. Предпочтительными из перечисленных выше примеров являются ароматические винилы, и более предпочтительным соединением является стирол.

Для повышения сопротивления истиранию сопряженный диеновый полимер предпочтительно содержит структурные единицы, полученные из ароматического винила (ароматические винильные единицы). В этом случае, в пересчете на общее количество сопряженных диеновых единиц и ароматических винильных единиц (=100% масс.), содержание ароматических винильных единиц предпочтительно составляет не менее 10% масс.(содержание сопряженных диеновых единиц составляет не более 90% масс.) и более предпочтительно не менее 15% масс.(содержание сопряженных диеновых единиц составляет не более 85% масс.). В целях повышения экономии топлива, содержание ароматических винильных единиц предпочтительно составляет не более 50% масс.(содержание сопряженных диеновых единиц составляет не менее 50% масс.) и более предпочтительно не более 45% масс.(содержание сопряженных диеновых единиц составляет не менее 55% масс.).

Если принять содержание сопряженных диеновых единиц за 100% мол., то в целях повышения экономии топлива содержание винильных связей в сопряженном диеновом полимере предпочтительно составляет не более 80% мол. и более предпочтительно не более 70% мол. Для улучшения сцепления шины с мокрым дорожным покрытием, содержание винильных связей предпочтительно составляет по меньшей мере 10% мол., более предпочтительно по меньшей мере 15% мол., еще более предпочтительно по меньшей мере 20% мол. и особенно предпочтительно по меньшей мере 40% мол. Содержание винильных связей может быть определено с помощью инфракрасной спектроскопии и вычислено из интенсивности полосы поглощения, находящейся при 910 см-1, которая представляет собой пик поглощения винильной группы.

В целях повышения экономии топлива, распределение молекулярной массы сопряженного диенового полимера предпочтительно составляет от 1 до 5 и более предпочтительно от 1 до 2. Распределение молекулярной массы может быть определено после измерения среднечисловой молекулярной массы (Mn) и среднемассовой молекулярной массы (Mw) способом гель-проникающей хроматографии (ГПХ) и последующим делением Mw на Mn.

Подходящие примеры способа получения сопряженного диенового полимера включают способ получения, включающий Этапы А и В, рассмотренные ниже.

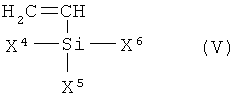

(Этап А): Этап полимеризации мономеров, включающих сопряженное диеновое и винильное соединение, имеющее формулу (V), приведенную ниже, в присутствии катализатора на основе щелочного металла в углеводородном растворителе с образованием полимера, полимерная цепочка которого содержит мономерную единицу, полученную из сопряженного диена, и мономерную единицу, полученную из винильного соединения, имеющего формулу (V), и который содержит, по меньшей мере одну терминальную группу, содержащую щелочной металл, полученный из катализатора:

где каждый из X4, X5 и X6 независимо представляет собой группу, имеющую формулу (Va), приведенную ниже, углеводородную группу или замещенную углеводородную группу, и по меньшей мере один из X4, X6 и X6 представляет собой группу, имеющую формулу (Va):

где каждый из R9 и R10 независимо представляет собой C1-6 углеводородную группу, замещенную C1-6 углеводородную группу, силильную группу или замещенную силильную группу, и R9 и R10 могут быть соединены друг с другом с образованием циклической структуры, включающей атом азота.

(Этап В): Этап, включающий реакцию полимера, полученного в Этапе А, соединением кремния, содержащим группу, представленную следующей формулой (II), и/или группу, представленную следующей формулой (III).

Примеры применяемых (в Этапе А) катализаторов на основе щелочного металла включают щелочные металлы, металлорганические соединения щелочных металлов, комплексы щелочного металла и полярного соединения и олигомеры, содержащие щелочные металлы. Неограничивающие примеры щелочных металлов включают: литий, натрий, калий, рубидий, цезий и подобные металлы. Неограничивающие примеры металлорганических соединений щелочных металлов включают: этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-бутилфениллитий, 4-фенилбутиллитий, циклогексиллитий, 4-циклопентиллитий, диметиламинопропиллитий, диэтиламинопропиллитий, трет-бутилдиметилсилилоксипропиллитий, N-морфолинопропиллитий, гексаметиленимид лития, пирролидид лития, пиперидид лития, гептаметиленимид лития, литий додекаметиленимид, 1,4-дилитио-2-бутен, нафталенид натрия, бифенилид натрия, нафталенид калия и подобные им соединения. Неограничивающие примеры комплексов щелочного металла и полярного соединения включают комплекс тетрагидрофурана-калия, комплекс диэтоксиэтана-калия и подобные им соединения. Неограничивающие примеры олигомеров, содержащих щелочные металлы, включают натриевую соль тетрамера α-метилстирола. Предпочтительными из перечисленных соединений являются металлорганические соединения лития и натрия, и более предпочтительными являются металлорганические соединения лития и натрия, включающие от 2 до 20 атомов углерода.

Применяемый (в Этапе А) углеводородный растворитель представляет собой растворитель, который не деактивирует катализатор на основе металлорганического соединения щелочного металла; примеры таких растворителей включают алифатические углеводороды, ароматические углеводороды и алициклические углеводороды. Неограничивающие примеры алифатических углеводородов включают: пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, пропен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутен, 1-пентен, 2-пентен, 1-гексен, 2-гексен и подобные им вещества. Неограничивающие примеры ароматических углеводородов включают: бензол, толуол, ксилол и этилбензол. Неограничивающие примеры ал и циклических углеводородов включают циклопентан, циклогексан и подобные им вещества. Каждое из них может быть использовано как таковой или в комбинации двух или более веществ. Предпочтительными из приведенных веществ являются С2-12 углеводороды.

Мономеры, включающие сопряженный диен и винильное соединение, имеющее формулу (V), (при проведении Этапа А) подвергают полимеризации с образованием сопряженного диенового полимера, содержащего щелочной металл, полученный из описанного выше катализатора на основе щелочного металла, в терминальной группе полимерной цепочки. Примеры сопряженных диенов включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен и 1,3-гексадиен. Каждый из них может быть использован как таковой или в комбинации из двух или более веществ. С точки зрения простоты получения предпочтительными соединениями являются 1,3-бутадиен и изопрен.

Каждый из X4, X5 и X6 в формуле (V) независимо представляет собой группу, имеющую формулу (Va), углеводородную группу или замещенную углеводородную группу, и, по меньшей мере, один из X4, X5, и X6 представляет собой группу, имеющую формулу (Va).

Каждый из R9 и R10 в формуле (Va) независимо представляет собой C1-6 углеводородную группу, замещенную C1-6 углеводородную группу, силильную группу или замещенную силильную группу, и R9 и R10 могут быть соединены друг с другом с образованием циклической структуры, включающей атом азота.

Примеры C1-6 углеводородной группы в R9 и R10 включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу, трет-бутильную группу, н-пентильную группу, неопентильную группу, изопентильную группу и н-гексильную группу; циклоалкильные группы, например, циклогексильную группу; и фенильную группу.

Примеры замещенной C1-6 углеводородной группы в R9 и R10 включают замещенные углеводородные группы, каждая из которых содержит, по меньшей мере, один заместитель, выбранный из группы, состоящей из азотсодержащих групп, кислородсодержащих групп и кремнийсодержащих групп. Неограничивающие примеры групп, содержащих в качестве заместителя азотсодержащую группу, включают диалкиламиноалкильные группы, например, диметиламиноэтильную группу и диэтиламиноэтильную группу. Неограничивающие примеры групп, содержащих в качестве заместителя кислородсодержащую группу, включают алкоксиалкильные группы, например, метоксиметильную группу, метоксиэтильную группу, этоксиметильную группу и этоксиэтильную группу. Неограничивающие примеры групп, содержащих в качестве заместителя кремнийсодержащую группу, включают триалкилсилилалкильные группы, например, триметилсилилметильную группу и подобные группы.

Примеры замещенной силильной группы в R9 и R10 включают триалкилсилильные группы, например, триметилсилильную группу, триэтилсилильную группу и трет-бутилдиметилсилильную группу.

Примеры групп, в которых R9 и R10 соединены друг с другом, включают C1-12 двухвалентные группы, каждая из которых необязательно содержит, по меньшей мере, один атом, выбранный из группы, состоящей из атома азота, атома кислорода и атома кремния. Конкретные примеры таких групп включают алкиленовые группы, например, триметиленовую группу, тетраметиленовую группу, пентаметиленовую группу и гексаметиленовую группу; оксидиалкиленовые группы, например, оксидиэтиленовую группу и оксидипропиленовую группу; и азотсодержащие группы, например, группу, представленную формулой -CH2CH2-NH-CH2-, и группу, представленную формулой -CH2CH2-N=CH-.

Группа, в которой R9 и R10 соединены друг с другом, предпочтительно представляет собой азотсодержащую группу, и более предпочтительно группу, представленную формулой -CH2CH2-NH-CH2-, или группу, представленную формулой -CH2CH2-N=CH-.

Углеводородная группа в R9 и R10 предпочтительно представляет собой алкильную группу, более предпочтительно C1-4 алкильную группу, еще более предпочтительно метил, этил, н-пропил, или н-бутил, и особенно предпочтительно этил или н-бутил. Замещенная углеводородная группа в R9 и R10 предпочтительно представляет собой алкоксиалкильную группу и более предпочтительно C1-4 алкоксиалкильную группу. Замещенная силильная группа в R9 и R10 предпочтительно представляет собой триалкилсилильную группу и более предпочтительно триметилсилильную группу.

Предпочтительно, каждый из R9 и R10 представляет собой алкильную группу, алкоксиалкильную группу или замещенную силильную группу, или представляет собой азотсодержащую группу, в которой R9 и R10 соединены друг с другом и каждый из них более предпочтительно представляет собой алкильную группу, еще более предпочтительно C1-4 алкильную группу и наиболее предпочтительно метил, этил, н-пропил или н-бутил.

Примеры групп, имеющих формулу (Va), включают ациклические аминогруппы и циклические аминогруппы.

Примеры ациклических аминогрупп включают диалкиламиногруппы, например, диметиламиногруппу, диэтиламиногруппу, ди(н-пропил)аминогруппу, ди(изопропил)аминогруппу, ди(н-бутил)аминогруппу, ди(втор-бутил)аминогруппу, ди(трет-бутил)аминогруппу, ди(неопентил)аминогруппу и этилметиламиногруппу; ди(алкоксиалкил)аминогруппы, например, ди(метоксиметил)аминогруппу, ди(метоксиэтил)аминогруппу, ди(этоксиметил)аминогруппу и ди(этоксиэтил)аминогруппу; и ди(триалкилсилил)аминогруппы, например, ди(триметилсилил)аминогруппу и ди(трет-бутилдиметилсилил)аминогруппу.

Примеры циклических аминогрупп включают 1-полиметилениминогруппы, например, 1-пирролидинил, 1-пиперидиногруппу, 1-гексаметилениминогруппу, 1-гептаметилениминогруппу, 1-октаметилениминогруппу, 1-декаметилениминогруппу и 1-додекаметиленимино группу. Другие примеры циклических аминогрупп включают 1-имидазолил, 4,5-дигидро-1-имидазолил, 1-имидазолидинил, 1-пиперазинил и морфолиногруппу.

В целях экономической эффективности и доступности, группа, имеющая формулу (Va), предпочтительно представляет собой ациклическую аминогруппу, более предпочтительно диалкиламиногруппу, еще более предпочтительно диалкиламиногруппу, содержащую C1-4 алкильный заместитель, и наиболее предпочтительно диметиламиногруппу, диэтиламиногруппу, ди(н-пропил)аминогруппу или ди(н-бутил)аминогруппу.

Примеры углеводородной группы в X4, X5, и X6 в формуле (V) включают алкильные группы, например, метильную группу, этильную группу, н-пропильную группу, изопропильную группу, н-бутильную группу, втор-бутильную группу и трет-бутильную группу. Примеры замещенной углеводородной группы включают алкоксиалкильные группы, например, метоксиметильную группу, этоксиметильную группу, метоксиэтильную группу и этоксиэтильную группу.

Углеводородная группа в X4, X5 и X6 предпочтительно представляет собой алкильную группу, более предпочтительно C1-4 алкильную группу, и еще более предпочтительно метил или этил. Замещенная углеводородная группа в X4, X5 и X6 предпочтительно представляет собой алкоксиалкильную группу и более предпочтительно С1-4 алкоксиалкильную группу.

Углеводородная группа или замещенная углеводородная группа в X4, X5 и X6 предпочтительно представляет собой алкильную или алкоксиальную группу, более предпочтительно C1-4 алкил или C1-4 алкоксиалкил, еще более предпочтительно C1-4 алкил, и наиболее предпочтительно метил или этил.

По меньшей мере, один из X4, X5 и X6 в формуле (V) представляет собой группу, имеющую формулу (Va). Предпочтительно, чтобы, по меньшей мере, две группы из X4, X5 и X6 представляли собой группы, имеющие формулу (Va), и более предпочтительно, чтобы две группы из X4, X5, и X6 представляли собой группы, имеющие формулу (Va).

Примеры используемых (в Этапе А) винильных соединений, имеющих формулу (V), включают соединения, в которых один из X4, X5 и X6 представляет собой ациклическую аминогруппу, имеющую формулу (Va), и каждый из двух других радикалов представляет собой углеводородную группу или замещенную углеводородную группу, например, (диалкиламино)диалкилвинилсиланы, {ди(триалкилсилил)амино}диалкилвинилсиланы и (диалкиламино)диалкоксиалкилвинилсиланы.

Неограничивающие примеры (диалкиламино)диалкилвинилсиланов включают следующие соединения:

(диметиламино)диметилвинилсилан,

(этилметиламино)диметилвинилсилан,

(диэтиламино)диметилвинилсилан,

(этил-н-пропиламино)диметилвинилсилан,

(этилизопропиламино)диметилвинилсилан,

(ди(н-пропил)амино)диметилвинилсилан,

(диизопропиламино)диметилвинилсилан,

(н-бутил-н-пропиламино)диметилвинилсилан,

(ди(н-бутил)амино)диметилвинилсилан,

(диметиламино)диэтилвинилсилан,

(этилметиламино)диэтилвинилсилан,

(диэтиламино)диэтилвинилсилан,

(этил-н-пропиламино)диэтилвинилсилан,

(этилизопропиламино)диэтилвинилсилан,

(ди(н-пропил)амино)диэтилвинилсилан,

(диизопропиламино)диэтилвинилсилан,

(н-бутил-н-пропиламино)диэтилвинилсилан,

(ди(н-бутил)амино)диэтилвинилсилан,

(диметиламино)дипропилвинилсилан,

(этилметиламино)дипропилвинилсилан,

(диэтиламино)дипропилвинилсилан,

(этил-н-пропиламино)дипропилвинилсилан,

(этилизопропиламино)дипропилвинилсилан,

(ди(н-пропил)амино)дипропилвинилсилан,

(диизопропиламино)дипропилвинилсилан,

(н-бутил-н-пропиламино)дипропилвинилсилан,

(ди(н-бутил)амино)дипропилвинилсилан,

(диметиламино)дибутилвинилсилан,

(этилметиламино)дибутилвинилсилан,

(диэтиламино)дибутилвинилсилан,

(этил-н-пропиламино)дибутилвинилсилан,

(этилизопропиламино)дибутилвинилсилан,

(ди(н-пропил)амино)дибутилвинилсилан,

(диизопропиламино)дибутилвинилсилан,

(н-бутил-н-пропиламино)дибутилвинилсилан,

(ди(н-бутил)амино)дибутилвинилсилан и подобные им соединения.

Неограничивающие примеры {ди(триалкилсилил)амино}диалкилвинилсиланов включают следующие соединения:

{ди(триметилсилил)амино}диметилвинилсилан,

{ди(трет-бутилдиметилсилил)амино}диметилвинилсилан,

{ди(триметилсилил)амино}диэтилвинилсилан,

{ди(трет-бутилдиметилсилил)амино}диэтилвинилсилан и подобные им соединения.

Неограничивающие примеры (диалкиламино)диалкоксиалкилвинилсиланов включают следующие соединения:

(диметиламино)диметоксиметилвинилсилан,

(диметиламино)диметоксиэтилвинилсилан,

(диметиламино)диэтоксиметилвинилсилан,

(диметиламино)диэтоксиэтилвинилсилан,

(диэтиламино)диметоксиметилвинилсилан,

(диэтиламино)диметоксиэтилвинилсилан,

(диэтиламино)диэтоксиметилвинилсилан,

(диэтиламино)диэтоксиэтилвинилсилан и подобные им соединения.

Также можно назвать соединения, в которых две группы из X4, X5 и X6 представляют собой ациклические аминогруппы, имеющие формулу (Va), a оставшаяся группа представляет собой углеводородную группу или замещенную углеводородную группу, например, бис(диалкиламино)алкилвинилсиланы, бис{ди(триалкилсилил)-амино}алкилвинилсиланы и бис(диалкиламино)алкоксиалкилвинилсиланы.

Неограничивающие примеры бис(диалкиламино)алкилвинилсиланов включают следующие соединения:

бис(диметиламино)метилвинилсилан,

бис(этилметиламино)метилвинилсилан,

бис(диэтиламино)метилвинилсилан,

бис(этил-н-пропиламино)метилвинилсилан,

бис(этилизопропиламино)метилвинилсилан,

бис(ди(н-пропил)амино)метилвинилсилан,

бис(диизопропиламино)метилвинилсилан,

бис(н-бутил-н-пропиламино)метилвинилсилан,

бис(ди(н-бутил)амино)метилвинилсилан,

бис(диметиламино)этилвинилсилан,

бис(этилметиламино)этилвинилсилан,

бис(диэтиламино)этилвинилсилан,

бис(этил-н-пропиламино)этилвинилсилан,

бис(этилизопропиламино)этилвинилсилан,

бис(ди(н-пропил)амино)этилвинилсилан,

бис(диизопропиламино)этилвинилсилан,

бис(н-бутил-н-пропиламино)этилвинилсилан,

бис(ди(н-бутил)амино)этилвинилсилан,

бис(диметиламино)пропилвинилсилан,

бис(этилметиламино)пропилвинилсилан,

бис(диэтиламино)пропилвинилсилан,

бис(этил-н-пропиламино)пропилвинилсилан,

бис(этилизопропиламино)пропилвинилсилан,

бис(ди(н-пропил)амино)пропилвинилсилан,

бис(диизопропиламино)пропилвинилсилан,

бис(н-бутил-н-пропиламино)пропилвинилсилан,

бис(ди(н-бутил)амино)пропилвинилсилан,

бис(диметиламино)бутилвинилсилан,

бис(этилметиламино)бутилвинилсилан,

бис(диэтиламино)бутилвинилсилан,

бис(этил-н-пропиламино)бутилвинилсилан,

бис(этилизопропиламино)бутилвинилсилан,

бис(ди(н-пропил)амино)бутилвинилсилан,

бис(диизопропиламино)бутилвинилсилан,

бис(н-бутил-н-пропиламино)бутилвинилсилан,

бис(ди(н-бутил)амино)бутилвинилсилан и подобные им соединения.

Неограничивающие примеры бис{ди(триалкилсилил)амино}алкилвинилсиланов включают следующие соединения:

бис{ди(триметилсилил)амино}метилвинилсилан,

бис{ди(трет-бутилдиметилсилил)амино}метилвинилсилан,

бис{ди(триметилсилил)амино}этилвинилсилан,

бис{ди(трет-бутилдиметилсилил)амино}этилвинилсилан и подобные им соединения.

Неограничивающие примеры бис(диалкиламино)алкоксиалкилвинилсиланов включают следующие соединения:

бис(диметиламино)метоксиметилвинилсилан,

бис(диметиламино)метоксиэтилвинилсилан,

бис(диметиламино)этоксиметилвинилсилан,

бис(диметиламино)этоксиэтилвинилсилан,

бис(диэтиламино)метоксиметилвинилсилан,

бис(диэтиламино)метоксиэтилвинилсилан,

бис(диэтиламино)этоксиметилвинилсилан,

бис(диэтиламино)этоксиэтилвинилсилан и подобные им соединения.

Также можно назвать соединения, в которых три группы X4, X5 и X6 представляют собой ациклические аминогруппы, имеющие формулу (Va), например, три(диалкиламино)винилсиланы.

Примеры таких соединений включают: три(диметиламино)винилсилан, три(этилметиламино)винилсилан, три(диэтиламино)винилсилан, три(этилпропиламино)винилсилан, три(дипропиламино)винилсилан и три(бутилпропиламино)винилсилан.

Также можно назвать соединения, в которых две группы из X4, X5 и X6 представляют собой циклические аминогруппы, имеющие формулу (Va), a оставшаяся группа представляет собой углеводородную группу или замещенную углеводородную группу, например, бис(морфолино)метилвинилсилан, бис(пиперидино)метилвинилсилан, бис(4,5-дигидроимидазолил)метилвинилсилан и бис(гексаметиленимино)метилвинилсилан.

Винильное соединение, имеющее формулу (V), в котором две группы из X4, X5 и X6 представляют собой группы, имеющие формулу (Va), предпочтительно представляет собой винильное соединение, в котором две группы из X4, X5, и X6 представляют собой ациклические аминогруппы, и, в целях повышения экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, более предпочтительно представляют собой бис(диалкиламино)алкилвинилсилан и еще более предпочтительно бис(диметиламино)метилвинилсилан,

бис(диэтиламино)метилвинилсилан,

бис(ди(н-пропил)амино)метилвинилсилан или

бис(ди(н-бутил)амино)метилвинилсилан. С точки зрения доступности соединения, предпочтительными из перечисленных являются бис(диэтиламино)метил-винилсилан и бис(ди(н-бутил)амино)метилвинилсилан.

Комбинация сопряженного диена и винильного соединения, имеющего формулу (V), может быть подвергнута полимеризации с другим мономером (при выполнении Этапа А). Примеры других мономеров включают ароматические винилы, винилнитрилы и сложные эфиры ненасыщенных карбоновых кислот. Неограничивающие примеры ароматических винилов включают: стирол, α-метилстирол, винилтолуол, винилнафталин, дивинилбензол, тривинилбензол и дивинилнафталин. Неограничивающие примеры винилнитрилов включают акрилонитрил и подобные ему соединения, и неограничивающие примеры сложных эфиров ненасыщенных карбоновых кислот включают: метилакрилат, этилакрилат, метил метакрилат, этилметакрилат и подобные им соединения. Предпочтительными из указанных являются ароматические винилы, и более предпочтительным является стирол.

Полимеризация (Этапа А) может быть проведена в присутствии агентов, например, агента, регулирующего содержание винильных связей в сопряженных диеновых единицах, и агента, регулирующего распределение сопряженных диеновых единиц и структурных единиц, полученных из мономера, отличного от сопряженного диена, в цепочках сопряженного диенового полимера (далее все подобные агенты называются "регуляторами"). Примеры таких агентов включают простые эфиры, третичные амины и производные фосфинов. Неограничивающие примеры простых эфиров включают: циклические простые эфиры, например, тетрагидрофуран, тетрагидропиран и 1,4-диоксан; простые алифатические моноэфиры, например, простой диэтиловый эфир и простой дибутиловый эфир; простые алифатические полиэфиры, например, простой диметиловый эфир этиленгликоля, простой диэтиловый эфир этиленгликоля, простой дибутиловый эфир этиленгликоля, простой диэтиловый эфир диэтиленгликоля и простой дибутиловый эфир диэтиленгликоля; простые ароматические эфиры, например, простой дифениловый эфир и анизол; и подобные им соединения. Неограничивающие примеры третичных аминов включают: триэтиламин, трипропиламин, трибутиламин, N,N,N',N'-тетраметилэтилендиамин, N,N-диэтиланилин, пиридин, хинолин и подобные им соединения. Неограничивающие примеры производных фосфинов включают: триметилфосфин, триэтилфосфин, трифенилфосфин и подобные им соединения. Каждое из этих веществ может быть использовано как таковое или в комбинации из двух или более веществ.

Температура полимеризации (Этапа А) обычно составляет от 25°С до 100°С, предпочтительно от 35°С до 90°С, и более предпочтительно от 50°С до 80°С. Продолжительность полимеризации обычно составляет от 10 минут до 5 часов.

(При проведении Этапа В) количество соединения кремния, содержащего группу, имеющую формулу (II), и/или группу, имеющую формулу (III), вводимого в контакт с полимером, полученным в Этапе А, вычисленное как количество молей атомов кремния в соединении кремния, в частности, как количество молей атомов кремния в группе, имеющей формулу (IV), обычно составляет от 0,1 до 3 моль, предпочтительно от 0,5 до 2 моль, и более предпочтительно от 0,6 до 1,5 моль на моль щелочного металла, полученного из катализатора на основе щелочного металла.

(При проведении Этапа В) полимер, полученный в Этапе А, обычно вводят в контакт с соединением кремния, содержащим группу, имеющую формулу (II), и/или группу, имеющую формулу (III), обычно при температуре, составляющей от 25°С до 100°С, предпочтительно от 35°С до 90°С и более предпочтительно от 50°С до 80°С. Продолжительность контакта обычно составляет от 60 секунд до 5 часов, предпочтительно от 5 минут до 1 часа и более предпочтительно от 15 минут до 1 часа.

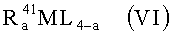

При необходимости, во время получения сопряженного диенового полимера, от момента инициирования полимеризации мономеров под действием катализатора на основе щелочного металла до момента прекращения полимеризации, к углеводородному раствору сопряженного диенового полимера может быть добавлен сшивающий агент. Примеры сшивающих агентов включают соединения, представленные следующей формулой (VI):

где R41 представляет собой алкильную группу, алкенильную группу, циклоалкенильную группу или ароматический остаток; М представляет собой атом кремния или атом олова; L представляет собой атом галогена или гидрокарбилоксигруппу; и а равно целому числу, составляющему от 0 до 2.

В настоящем описании термин "ароматический остаток" обозначает одновалентную группу, полученную удалением атома водорода, присоединенного к ароматическому циклу, от ароматического углеводорода.

Неограничивающие примеры сшивающих агентов, имеющих формулу (VI), включают: тетрахлорид кремния, метилтрихлорсилан, диметилдихлорсилан, триметилхлорсилан, тетрахлорид олова, метилтрихлоролово, диметилдихлоролово, триметилхлоролово, тетраметоксисилан, метилтриметоксисилан, диметоксидиметилсилан, метилтриэтоксисилан, этилтриметоксисилан, диметоксидиэтилсилан, диэтоксидиметилсилан, тетраэтоксисилан, этилтриэтоксисилан, диэтоксидиэтилсилан и подобные им соединения.

С точки зрения легкости обработки сопряженного диенового полимера, количество сшивающего агента предпочтительно составляет не менее 0,03 моль и более предпочтительно не менее 0,05 моль на моль щелочного металла, полученного из катализатора на основе щелочного металла. В целях повышения экономии топлива, это количество предпочтительно составляет не более 0,4 моль и более предпочтительно не более 0,3 моль.

Сопряженный диеновый полимер может быть извлечен из углеводородного раствора сопряженного диенового полимера известным способом извлечения, например, (1) добавлением в углеводородный раствор сопряженного диенового полимера коагулянта; или (2) пропусканием в углеводородный раствор сопряженного диенового полимера водяного пара.

Извлеченный сопряженный диеновый полимер может быть высушен с помощью известного сушильного устройства, например, ленточной сушилки или экструзионной сушилки.

Во время получения сопряженного диенового полимера предпочтительно выполняют обработку, во время которой группа полимера, имеющая формулу (Ia), замещается гидроксильной группой, например, гидролиз. Эта обработка может быть применена только к полимеру или к композиции (смеси), описанной ниже. Примеры способов гидролиза включают известные способы, например, отгонку с водяным паром. При такой обработке X1, X2 и/или X3 в формуле (I) превращаются в гидроксильные группы и, таким образом, могут вносить определенный вклад в улучшение баланса между повышением экономии топлива, сцеплением шины с мокрым дорожным покрытием и сопротивлением истиранию.

Сопряженный диеновый полимер может быть добавлен в каучуковый компонент резиновой смеси согласно настоящему изобретению, и предпочтительно его используют в комбинации с, например, другими каучуками и добавками.

Примеры других каучуков включают традиционный стирол-бутадиеновый сополимерный каучук, полибутадиеновый каучук (БК), бутадиен-изопреновый сополимерный каучук и бутиловый каучук. Здесь также можно назвать натуральный каучук (НК), этиленпропиленовый сополимер, этилен-октеновый сополимер и подобные им материалы. Два или более из названных каучуков могут быть использованы в комбинации. В частности, с точки зрения улучшения баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, предпочтительно применение НК и/или БК, и более предпочтительно применение комбинации НК и БК.

Содержание сопряженного диенового полимера в пересчете на 100% масс. каучукового компонента предпочтительно составляет не менее 5% масс., более предпочтительно не менее 10% масс., еще более предпочтительно не менее 30% масс. и особенно предпочтительно не менее 50% масс. Если содержание сопряженного диенового полимера составляет менее 5% масс., то повышение экономии топлива менее вероятно. Содержание сопряженного диенового полимера предпочтительно составляет не более 90% масс., более предпочтительно не более 80% масс., и еще более предпочтительно не более 70% масс. Если содержание сопряженного диенового полимера превышает 90% масс., то может снижаться сопротивление истиранию и повышаться стоимость производства.

Выбор типа НК не имеет особых ограничений. Например, могут быть применены натуральные каучуки, обычно используемые в шинной промышленности, например, SIR20, RSS #3, TSR20, депротеинизированный натуральный каучук (ДПНК), высокочистый натуральный каучук (ВЧНК) и подобные материалы.

Содержание НК в пересчете на 100% масс. каучукового компонента предпочтительно составляет не менее 5% масс., более предпочтительно не менее 10% масс. и еще более предпочтительно не менее 15% масс. Если содержание НК составляет менее 5% масс., то может снижаться сопротивление истиранию. Содержание НК предпочтительно составляет не более 70% масс. и более предпочтительно не более 60% масс. Если содержание НК составляет более 70% масс., то может снижаться сцепление шины с мокрым дорожным покрытием.

Выбор типа БК не имеет особых ограничений, и могут быть использованы каучуки, обычно применяемые в шинной промышленности, например, БК с высоким содержанием цис-связей, например, БК1220, поставляемый Zeon Corporation, и БК130 В и БК150 В, поставляемые Ube Industries, Ltd., и БК, содержащий синдиотактические кристаллы полибутадиена, например, VCR412 и VCR617, поставляемые Ube Industries, Ltd.

Содержание БК в пересчете на 100% масс. каучукового компонента предпочтительно составляет не менее 5% масс., более предпочтительно не менее 10% масс. и еще более предпочтительно не менее 15% масс. Если содержание БК составляет менее 5% масс., то может снижаться сопротивление истиранию. Содержание БК предпочтительно составляет не более 60% масс. и более предпочтительно не более 50% масс. Если содержание БК превышает 60% масс., то может снижаться сцепление шины с мокрым дорожным покрытием.

Суммарное содержание НК и БК в пересчете на 100% масс. каучукового компонента предпочтительно составляет не менее 10% масс., более предпочтительно не менее 20% масс. и еще более предпочтительно не менее 30% масс. Если это суммарное содержание составляет менее 10% масс., то может снижаться сопротивление истиранию. Суммарное содержание НК и БК предпочтительно составляет не более 70% масс. и более предпочтительно не более 50% масс. Если это суммарное содержание превышает 70% масс., то может снижаться сцепление шины с мокрым дорожным покрытием.

Резиновая смесь согласно настоящему изобретению отличается тем, что она содержит в качестве армирующего агента оксид кремния. Количество (содержание) оксида кремния на 100 масс. частей каучукового компонента предпочтительно составляет от 5 до 150 масс. частей и более предпочтительно от 10 до 100 масс. частей. Если количество оксида кремния составляет менее 5 масс. частей, то сопротивление истиранию может быть недостаточным. Кроме того, если количество оксида кремния превышает 150 масс. частей, то может ухудшаться способность к обработке. Один вид оксида кремния может быть использован как таковой, или может быть применена комбинация из двух или более его типов.

Удельная площадь поверхности оксида кремния, определяем способом адсорбции азота (N2SA), предпочтительно составляет от 40 до 400 м2/г и более предпочтительно от 60 до 360 м2/г. Если удельная площадь поверхности оксида кремния, определяем способом адсорбции азота, составляет менее 40 м2/г, то армирующее действие оказывается низким, и сопротивление истиранию также понижается. Если удельная площадь поверхности оксида кремния, определяем способом адсорбции азота, составляет более 400 м2/г, то он плохо диспергируется в смеси, и гистерезисные потери могут повышаться, что снижает эффект экономии топлива.

Удельная площадь поверхности оксида кремния, определяем способом адсорбции азота, представляет собой значение, измеряемое способом BET (БЕТ) в соответствии со стандартом ASTM D3037-81.

Содержание оксида кремния в пересчете на 100% масс. суммарного количества оксида кремния и углеродной сажи предпочтительно составляет не менее 60% масс. и более предпочтительно не менее 85% масс. Содержание оксида кремния предпочтительно составляет не более 98% масс. и более предпочтительно не более 95% масс. Если содержание оксида кремния находится в указанных диапазонах, то может быть достигнут подходящий баланс экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию.

Наряду с оксидом кремния может быть добавлен сшивающий агент на основе силана. Примеры сшивающих агентов на основе силана включают:

бис(3-триэтоксисилилпропил)тетрасульфид,

бис(3-триэтоксисилилпропил)трисульфид,

бис(3-триэтоксисилилпропил)дисульфид,

бис(2-триэтоксисилилэтил)тетрасульфид,

бис(3-триметоксисилилпропил)тетрасульфид,

бис(2-триметоксисилилэтил)тетрасульфид,

3-меркаптопропилтриметоксисилан,

3-меркаптопропилтриэтоксисилан,

2-меркаптоэтилтриметоксисилан,

2-меркаптоэтилтриэтоксисилан,

3-триметоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

3-триэтоксисилилпропил-N,N-диметилтиокарбамоилтетрасульфид,

2-триэтоксисилилэтил-N,N-диметилтиокарбамоил-тетрасульфид,

3-триметоксисилилпропилбензотиазола тетрасульфид,

3-триэтоксисилилпропилбензотиазолилтетрасульфид,

3-триэтоксисилилпропилметакрилата моносульфид,

3-триметоксисилилпропилметакрилата моносульфид,

бис(3-диэтоксиметилсилилпропил)тетрасульфид,

3-меркаптопропилдиметоксиметилсилан,

диметоксиметилсилилпропил-N,N-диметилтиокарбамоилтетрасульфид и

диметоксиметилсилилпропилбензотиазола тетрасульфид.

С точки зрения повышения армирующего эффекта предпочтительными среди перечисленных веществ являются бис(3-триэтоксисилилпропил)-тетрасульфид и 3-триметоксисилилпропилбензотиазолил-тетрасульфид. Может быть использован один сшивающий агент на основе силана или комбинация из двух или более таких агентов.

Количество сшивающего агента на основе силана на 100 масс. частей оксида кремния предпочтительно составляет не менее 1 масс. часть и более предпочтительно не менее 2 масс. частей. Если добавляемое количество сшивающего агента на основе силана составляет менее 1 масс. части, то полученная невулканизированная резиновая смесь может иметь высокую вязкость, что снижает ее способность к обработке. Количество сшивающего агента на основе силана на 100 масс. частей оксида кремния предпочтительно составляет не более 20 масс. частей и более предпочтительно не более 15 масс. частей. Если добавляемое количество сшивающего агента на основе силана составляет более 20 масс. частей, то действие сшивающего агента на основе силана становится несоразмерным его количеству, что повышает стоимость производства.

В смесь могут быть введены известные добавки, примеры которых включают вулканизующие агенты, например, серу; ускорители вулканизации, например, ускорители вулканизации на основе тиазола, ускорители вулканизации на основе тиурама, ускорители вулканизации на основе сульфенамида и ускорители вулканизации на основе гуанидина; активаторы вулканизации, например, стеариновая кислота и оксид цинка; органические пероксиды; наполнители, например, углеродная сажа, карбонат кальция, тальк, оксид алюминия, глина, гидроксид алюминия и слюда; сшивающие агенты на основе силана; технологические добавки, например, масляный наполнитель и смазочные материалы; и антиоксиданты.

Примеры углеродной сажи включают различные виды печной сажи (углеродной печной сажи), например, SAF, ISAF, HAF, MAF, FEF, SRF, GPF, APF, FF, CF, SCF и ECF; ацетиленовой сажи (углеродной ацетиленовой сажи); термической сажи (углеродной термической сажи), например, FT и МТ; канальной сажи (углеродной канальной сажи), например, ЕРС, МРС и СС; и графит. Каждое из указанных веществ может быть использовано как таковое или в комбинации из двух или более веществ. С точки зрения улучшения баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию, содержание углеродной сажи на 100 масс. частей каучукового компонента предпочтительно составляет не менее 1 масс. части и более предпочтительно не менее 3 масс. частей. Содержание углеродной сажи предпочтительно составляет не более 30 масс. частей и более предпочтительно не более 10 масс. частей.

Удельная площадь поверхности углеродной сажи, определяемая способом адсорбции азота (N2SA), обычно составляет от 5 до 200 м2/г, и нижний предел указанной величины предпочтительно составляет 50 м2/г, а верхний предел указанной величины предпочтительно составляет 150 м2/г. Обычно поглощение углеродной сажей дибутилфталата (ДБФ) составляет от 5 до 300 мл/100 г, и нижний предел указанной величины предпочтительно составляет 80 мл/100 г, а верхний предел указанной величины предпочтительно составляет 180 мл/100 г. Если величина N2SA или поглощения ДБФ углеродной сажей составляет менее нижнего предела указанного диапазона, то может быть достигнут лишь незначительный армирующий эффект и пониженное сопротивление истиранию. Если превышен верхний предел указанного диапазона, то углеродная сажа плохо диспергируется, и могут повышаться гистерезисные потери, что снижает эффект экономии топлива. Удельную площадь поверхности, определяемую способом адсорбции азота, измеряют согласно стандарту ASTM D4820-93, а поглощение ДБФ измеряют согласно стандарту ASTM D2414-93. Подходящие для применения коммерческие продукты включают изделия, поставляемые Tokai Carbon Co., Ltd. под торговыми наименованиями SEAST 6, SEAST 7HM и SEAST КН, изделия, поставляемые Degussa под торговыми наименованиями СК3 и Special Black 4A, и подобные им продукты.

Примеры масляного наполнителя включают ароматические минеральные масла (гравитационно-вязкостная постоянная (ГВ постоянная)=от 0,900 до 1,049), нафтеновые минеральные масла (ГВ постоянная=от 0,850 до 0,899) и парафиновые минеральные масла (ГВ постоянная=от 0,790 до 0,849). Содержание полициклических ароматических веществ в масляном наполнителе предпочтительно составляет менее 3% масс. и более предпочтительно менее 1% масс. Содержание полициклических ароматических веществ измеряют согласно способу 346/92, разработанному Британским Институтом Нефти (British Institute of Petroleum). Кроме того, содержание ароматических веществ (СА) в масляном наполнителе предпочтительно составляет не менее 20% масс. Может быть использована комбинация из двух или более таких масляных наполнителей.

Примеры ускорителей вулканизации включают ускорители вулканизации на основе тиазола, например, 2-меркаптобензотиазол, дибензотиазилдисульфид и N-циклогексил-2-бензотиазилсульфенамид; ускорители вулканизации на основе тиурама, например, тетраметилтиураммоносульфид и тетраметилтиурамдисульфид; ускорители вулканизации на основе сульфенамида, например, N-циклогексил-2-бензотиазолсульфенамид, N-трет-бутил-2-бензотиазолсульфенамид, N- оксиэтилен-2-бензотиазолсульфенамид и N,N'-диизопропил-2-бензотиазолсульфенамид; и ускорители вулканизации на основе гуанидина, например, дифенилгуанидин, ди-орто-толилгуанидин и орто-толилбигуанидин. Добавляемое на 100 масс. частей каучукового компонента количество предпочтительно составляет от 0,1 до 5 масс. частей и более предпочтительно от 0,2 до 3 масс. частей.

Для добавления в сопряженный диеновый полимер других каучуков, добавок и подобных веществ с целью получения резиновой смеси могут быть использованы известные способы. Например, может быть применен способ, согласно которому ингредиенты смешивают с помощью известного смесителя, например, валкового смесителя или смесителя Банбури.

Что касается условий смешивания, то если вводят добавки, отличные от вулканизующих агентов и ускорителей вулканизации, температура смешивания обычно составляет от 50°С до 200°С, предпочтительно от 80°С до 190°С, и продолжительность смешивания обычно составляет от 30 секунд до 30 минут, предпочтительно от 1 до 30 минут. Если добавляют вулканизующий агент и ускоритель вулканизации, то температура смешивания обычно не превышает 100°С и предпочтительно составляет от комнатной температуры до 80°С. Композицию, в которую были введены вулканизующий агент и ускоритель вулканизации, перед использованием обычно подвергают вулканизующей обработке, например, прессовой вулканизации. Температура вулканизации обычно составляет от 120°С до 200°С и предпочтительно от 140°С до 180°С.

Применение резиновой смеси согласно настоящему изобретению позволяет достичь хорошего баланса экономии топлива, сцепления шины с мокрым дорожным покрытием и сопротивления истиранию наряду со значительным улучшением каждого из указанных свойств.

Резиновая смесь согласно настоящему изобретению может быть с успехом использована для изготовления различных компонентов шин и особенно подходит для изготовления протекторов.

Пневматическая шина согласно настоящему изобретению может быть получена из резиновой смеси обычным способом. В частности, невулканизированную резиновую смесь, в которую были введены различные необходимые добавки, подвергают экструзионной обработке, формуя протектор шины, а затем помещают обычным способом в станок для сборки шин и вместе с другими компонентами шин собирают невулканизированную шину. Полученную невулканизированную шину нагревают и подвергают действию давления в вулканизаторе, получая пневматическую шину согласно настоящему изобретению.

Пневматические шины согласно настоящему изобретению могут быть использованы в качестве шин пассажирских автомобилей и шин грузовых автомобилей/автобусов (шин транспортных средств большой грузоподъемности).

ПРИМЕРЫ

Настоящее изобретение описано более подробно с помощью нижеследующих примеров.

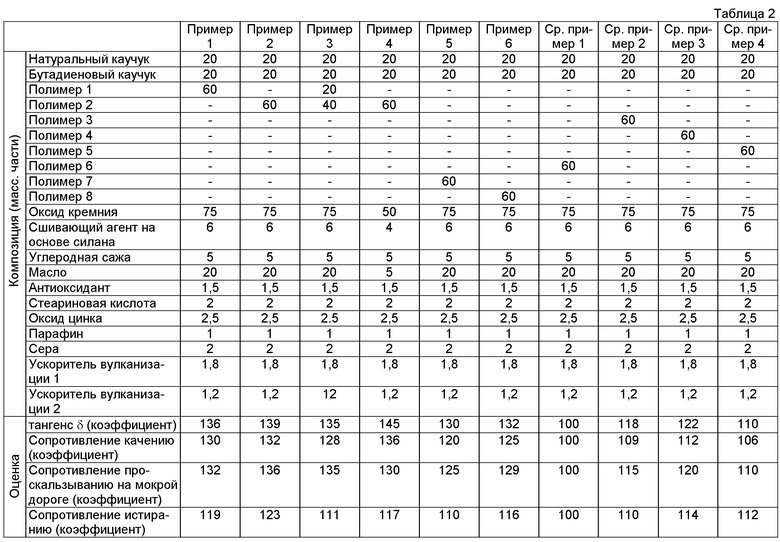

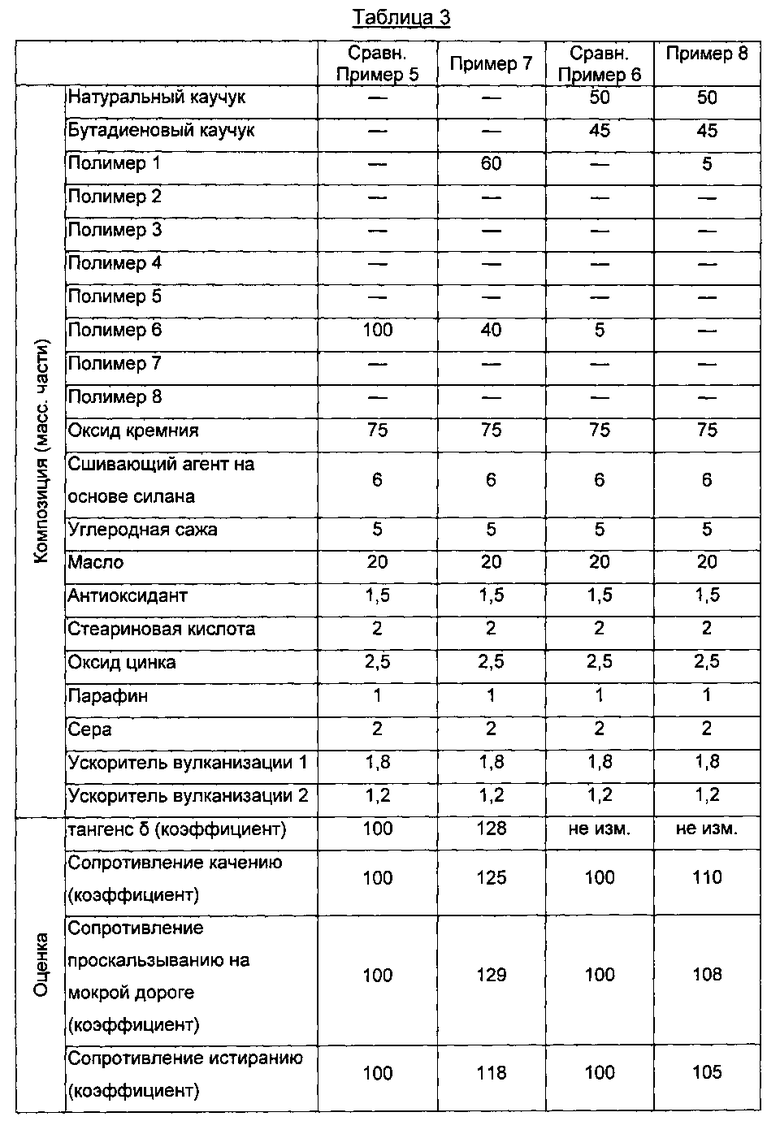

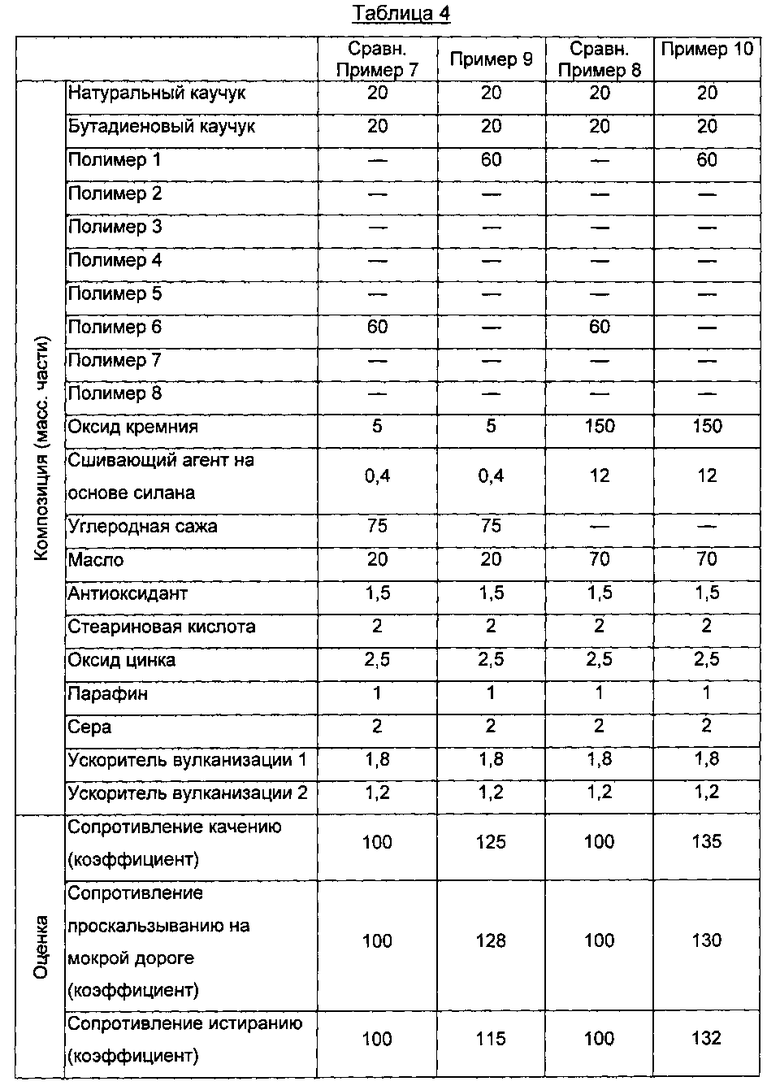

Оценку свойств производили следующими способами. В приведенных ниже способах оценки Сравнительный Пример 1 использовали в качестве сравнительного эталона для Примеров 1-6 и Сравнительных Примеров 2-4, а Сравнительный Пример 5 использовали в качестве сравнительного эталона для Примера 7.

1. Содержание винильных связей (единицы: % мол.)

Содержание винильных связей в полимере определяли с помощью инфракрасной спектроскопии из интенсивности полосы поглощения приблизительно при 910 см-1, которая представляет собой пик поглощения винильной группы.

2. Содержание стирольных единиц (единицы: % масс.) Согласно стандарту JIS K6383 (1995), содержание стирольных единиц в полимере определяли, исходя из показателя преломления.

3. Распределение молекулярной массы (Mw/Mn)