Настоящее изобретение касается способа производства шин для колес транспортных средств, полученных этим способом шин и используемых в них сшиваемых эластомерных композиций. Более конкретно, настоящее изобретение касается способа изготовления шин для колес транспортных средств, которые можно изготавливать по существу без обычных сшивающих агентов, полученных таким образом шин и используемых в них сшиваемых композиций, включающих полимер, содержащий эпоксидные группы, и активный наполнитель, содержащий гидроксильные группы.

Способы вулканизирования диеновых эластомеров с серой широко используются в резиновой промышленности для производства широкого диапазона изделий, в частности шин для колес транспортных средств. Хотя эти способы дают высококачественные вулканизированные изделия, их выполнение значительно усложнено, в основном вследствие того, что для получения оптимальной вулканизации в пределах допустимых в промышленном отношении интервалов времени необходимо использовать сложную вулканизирующую систему, которая включает в себя, помимо серы или служащих донорами серы соединений, один или более активаторов (например, стеариновую кислоту, оксид цинка и т.п.) и один или более ускорителей (например, тиазолы, дитиокарбаматы, тиурамы, гуанидины, сульфенамиды и т.п.). Присутствие этих продуктов в некоторых случаях может вызывать значительные проблемы в виде вредности/токсичности как во время производства, так и во время использования, в особенности, когда вулканизируемые изделия предназначены для использования с медицинскими целями/для ухода за больными или для пищевых продуктов. Кроме того, известно, что использование серы или служащих донорами серы соединений ведет во время этапа вулканизации, которую обычно проводят при температурах выше 150°С, к выделению летучих сульфурированных соединений.

Поэтому в последние годы научно-исследовательские работы направлены по двум различным направлениям: во-первых, на улучшение известных способов вулканизации, чтобы сделать их более эффективными и более чистыми, и во-вторых, на разработку альтернативных способов сшивания. Хотя сделан значительный прогресс, в настоящее время невозможно заявить, что существуют альтернативные способы сшивания серой, которые дают аналогичные результаты и одновременно обеспечивают эффективное упрощение в отношении производства. Например, способы сшивания, связываемые пероксидными соединениями, требуют специальных мер предосторожности из-за неустойчивости этих соединений, в дополнение к требованию использования активаторов. Связанное с излучением сшивание включает в себя использование сложного оборудования, а также соблюдение всех мер предосторожности, требуемых при использовании высокоэнергетического и мощного излучения.

На практике известно изготовление шин для колес транспортных средств с использованием эластомерных композиций, содержащих диоксид кремния или смеси диоксида кремния и углеродной сажи в качестве армирующего наполнителя. Эти композиции обычно используют для изготовления лент протекторов шин, которые обнаруживают превосходную устойчивость движения, в частности, в условиях движения по влажной дороге и низкое сопротивление качению. Для этого, в частности, были разработаны смеси, содержащие диоксид кремния или составы диоксида кремния/углеродной сажи и в качестве основы полимера полимер, содержащий эпоксидные группы, например эпоксидированный натуральный каучук или эпоксидированный сополимер стирола/бутадиена (см., например, патенты US-4179421, US-4341672, EP-644235 и ЕР-763564). Эти смеси сшиты в соответствии с обычными способами, в частности, посредством систем с серой или пероксидами. Для увеличения совместимости между диоксидом кремния и полимерной основой к смесям обычно добавляют силановые составы.

В статье С. Варигеза и Д.К. Трипази (S. Varughese, D.K. Tripathy), опубликованной в журнале Прикладной техники полимеров, т. 44, стр. 1847-1852 (1992 г.), представлено исследование реометрического поведения смесей, состоящих из эпоксидированного натурального каучука (ЭНК) и диоксида кремния, которые свободны от обычных сшивающих агентов, для исследования взаимодействий между ЭНК и диоксидом кремния. В частности, были подготовлены смеси, содержащие ЭНК, эпоксидированный до 50% молярной концентрации (ЭНК-50), диоксид кремния и факультативно бис(триэтоксисилилпропил) тетрасульфид (Si-69) в качестве агента, улучшающего совместимость. Смеси были подготовлены в лабораторном двухцилиндровом смесителе, используя как можно меньше времени для смешивания, чтобы избежать прилипания смесей к цилиндрам смесителя. Реологические свойства анализировали с использованием вискозиметра, нагреваемого до температуры 180°С в течение 1 часа. Полученные результаты демонстрируют протекание химической реакции между диоксидом кремния и ЭНК-50, дающей умеренное сшивание. Полагают, что немного более высокий уровень сшивания получают в образцах, содержащих силан.

Из реометрических кривых, приведенных в вышеупомянутой статье, в значениях крутящего момента (оцененных приблизительно при 5 дН·м после нагревания в течение 1 часа при температуре 180°С, см. стр. 1849, фиг.1, кривая D) можно действительно видеть незначительное повышение с весьма незначительной скоростью. Таким образом, эти значения служат для индикации наличия некоторой степени сшивания в смесях, содержащих диоксид кремния и ЭНК-50, но оно имеет незначительную продолжительность и прежде всего имеет чрезвычайно низкую скорость сшивания для возможности их практического использования. Этот факт подтверждается в упомянутой выше статье, где указано, что предполагаемая связь между эпоксидными группами и силанольными группами в диоксиде кремния требует больше энергии активации, чем в обычных процессах вулканизации (см. стр. 1849). Таким образом, эти смеси оказываются полностью неподходящими для промышленного производства сшивания эластомерных изготавливаемых изделий вообще и шин, в частности.

Обнаружено, что сшитые изготовленные изделия и, в частности, шины для колес транспортных средств можно изготавливать по существу без дополнительных сшивающих агентов посредством использования сшиваемых составов, включающих в себя эластомерный полимер, содержащий эпоксидные группы, и активный наполнитель, содержащий гидроксильные группы. При нагревании до заранее определенной температуры и в течение заранее определенного периода времени эти композиции достигают высокой степени сшивания в короткие промежутки времени, вследствие чего достигается использование в промышленном производстве сшитых изготовленных изделий и, в частности, шин.

Таким образом, согласно первому аспекту настоящее изобретение касается способа изготовления шин для колес транспортных средств, включающего в себя следующие этапы:

- изготовления необработанной шины, содержащей по меньшей мере один сшиваемый эластомерный материал;

- формовки необработанной шины в полости пресс-формы, образованной в форме для вулканизации;

- сшивания эластомерного материала путем нагревания шины до заранее определенной температуры и в течение заранее определенного периода времени;

отличающегося тем, что необработанная шина содержит по меньшей мере один сшиваемый эластомерный материал, включающий в себя эластомерный полимер, содержащий эпоксидные группы, и активный наполнитель, содержащий гидроксильные группы, который диспергируется в упомянутом полимере, причем этап сшивания эластомерного материала выполняют по существу без дополнительных сшивающих агентов.

В соответствии с предпочтительным аспектом этап сшивания выполняют путем нагревания шины до максимальной температуры, составляющей по меньшей мере 100°С, предпочтительно по меньшей мере до 120°С, в течение времени, составляющего по меньшей мере 3 минуты, предпочтительно по меньшей мере 5 минут.

В соответствии с дополнительным предпочтительным аспектом активный наполнитель диспергируют в эластомерном полимере, содержащем эпоксидные группы, с индексом рассеяния больше, чем 90%, предпочтительно больше, чем 95%, еще более предпочтительно больше, чем 98%.

В соответствии с дополнительным предпочтительным аспектом сшиваемый эластомерный материал отличается эффективной степенью сшивания, равной по меньшей мере 65% после нагревания в течение не больше, чем 5 минут при температуре 170°С.

Во втором аспекте настоящее изобретение касается шины для колес транспортных средств, содержащей один или более компонентов, сделанных из структурированного эластомерного материала, отличающейся тем, что по меньшей мере один из упомянутых компонентов включает в себя эластомерный полимер, содержащий эпоксидные группы и активный наполнитель, содержащий гидроксильные группы, который диспергирован в упомянутом полимере, причем упомянутый материал сшит по существу без дополнительных сшивающих агентов.

В соответствии с дополнительным аспектом настоящее изобретение касается композиции, включающей в себя эластомерный полимер, содержащий эпоксидные группы и активный наполнитель, содержащий гидроксильные группы, который диспергирован в упомянутом полимере, причем упомянутая композиция сшита по существу без дополнительных сшивающих агентов и отличается эффективной степенью сшивания, равной по меньшей мере 65% после нагревания в течение не больше, чем 5 минут при температуре 170°С.

В соответствии с дополнительным аспектом настоящее изобретение касается сшитого изготовленного изделия, включающего в себя эластомерный полимер, содержащий эпоксидные группы, и активный наполнитель, содержащий гидроксильные группы, который диспергирован в упомянутом полимере, отличающегося тем, что упомянутое изготовленное изделие сшито по существу без дополнительных сшивающих агентов, а в полимере диспергирован наполнитель с индексом рассеяния больше, чем 90%, предпочтительно больше, чем 95%, еще более предпочтительно больше, чем 98%.

В соответствии с дополнительным аспектом настоящее изобретение касается способа приготовления эластомерной композиции, включающей в себя эластомерный полимер, содержащий эпоксидные группы, и активный наполнитель, содержащий гидроксильные группы, который диспергирован в упомянутом полимере, причем композицию сшивают без дополнительных сшивающих агентов, причем способ включает в себя смешивание активного наполнителя с полимером в течение заранее определенного периода времени для получения степени диспергирования наполнителя больше, чем 90%, и при заранее определенной температуре, чтобы избежать предварительного сшивания композиции.

В настоящем описании и формуле изобретения выражение "по существу без дополнительных сшивающих агентов" означает, что сшиваемая полимерная композиция не подвергается действию других систем, способных вызывать сшивание, или еще, что другие изделия, которые могут присутствовать в композиции, могут сами принимать участие в реакции сшивания, но используются в меньших количествах, чем минимальное количество, требуемое для получения значительной степени сшивания в короткие промежутки времени (например, в течение 5 минут). В частности, композиции согласно настоящему изобретению являются сшиваемыми по существу без каких-либо сшивающих систем, используемых обычно в технике, например, типа серы или серных доноров, пероксидов или других радикальных инициаторов, и не имеет никакого значения, подвергаются ли эти композиции воздействию высокоэнергетического излучения (ультрафиолетового, гамма-излучения и т.д.), чтобы стимулировать явления сшивания в полимере.

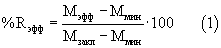

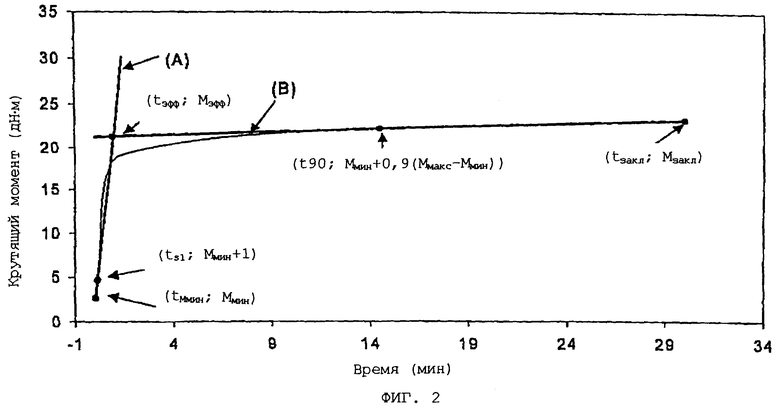

В настоящем описании и формуле изобретения выражение "эффективная степень сшивания" (%Rэфф) означает, со ссылкой на реометрическую кривую РДГ (РДГ - реометр с движущейся головкой), полученную на образце композиции, нагреваемом при температуре 170°С в течение общего времени 30 минут, разность между значениями эффективного крутящего момента (Мэфф) и минимального крутящего момента (Ммин), выраженную в виде процента от разности между заключительным крутящим моментом (Мзакл), то есть при tзакл=30 минут, и Ммин, оценивается следующим образом:

Значение Мэфф однозначно определяется из кривой РДГ в виде значения крутящего момента в точке пересечения между:

- линией (А), которая проходит между минимальной точкой на кривой РДГ (tМмин; Ммин) и точкой, в которой имеется увеличение на 1 дН·м в значении крутящего момента относительно Ммин, (ts1; Ммин+1); и:

- линией (В), которая проходит между заключительной точкой (30; Мзакл) и точкой, в которой имеется увеличение значения крутящего момента относительно Ммин, равное 90% от общего изменения крутящего момента между максимальным значением Ммакс и минимальным значением Ммин (t90; Ммин+0,9 (Ммакс-Ммин)).

Градиенты линий (А) и (В) представляют меру соответственно средней начальной скорости сшивания (то есть в первый период после минимальной точки Ммин, в которой начинается структурирование) и средней заключительной скорости структурирования (то есть в периоде между точкой, в которой получают 90% от общего количества структурирования, и заключительной точкой, установленной на 30 минут).

На фиг.1 представлена типичная кривая РДГ, на которой показаны характерные точки и линии (А) и (В).

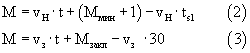

Следующие уравнения (2) и (3) представляют линии А и В, соответственно:

где Ммин, ts1 и Мзакл определены выше, в то время как

Приравнивание уравнений (2) и (3) дает выражение, которое делает возможным вычислить tэфф и, таким образом, Mэфф:

Кривые РДГ можно определить, как описано в стандарте ASTM (Американское общество испытания материалов) D5289-95.

Полимеры, содержащие эпоксидные группы, которые можно использовать в композициях, соответствующих настоящему изобретению, представляют собой гомополимеры или сополимеры с эластомерными свойствами, имеющие температуру стеклования (Тc) ниже, чем 23°С, предпочтительно ниже, чем 0°С, содержащие по меньшей мере 0,05% молярной концентрации, предпочтительно от 0,1 до 70% молярной концентрации, еще более предпочтительно от 0,5 до 60% молярной концентрации эпоксидных групп относительно общего количества молей мономеров, присутствующих в полимере. Смеси различных полимеров, содержащих эпоксидные группы, или, в качестве альтернативы, смеси одного или больше эпоксидированных полимеров с одним или больше неэпоксидированными эластомерными полимерами также попадают под это определение.

В случае сополимеров, они могут иметь неупорядоченную, блочную, привитую или смешанную структуру. Средний молекулярный вес полимера основы находится предпочтительно между 2000 и 1000000, предпочтительно между 50000 и 500000.

В частности, предпочитают эпоксидированные диеновые гомополимеры или сополимеры, в которых структуру полимера основы, синтетического или естественного происхождения, получают из одного или более сопряженных диеновых мономеров, факультативно сополимеризированных с моновиниларенами и/или полярными сомономерами.

Полимеры, которые являются особенно предпочтительными, получают от (со)полимеризации диеновых мономеров, содержащих от 4 до 12, предпочтительно от 4 до 8, атомов углерода, выбираемых, например, из: 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, 3-бутил-1,3-октадиена, 2-фенил-1,3-бутадиена и аналогичных элементов или их смесей. В частности, особенно предпочитают 1,3-бутадиен и изопрен.

Моновиниларены, которые факультативно можно использовать в качестве сомономеров, обычно содержат от 8 до 20, предпочтительно от 8 до 12, атомов углерода и могут быть выбраны, например, из: стирола; 1-винилнафталина; 2-винилнафталина; различных алкиловых, циклоалкиловых, ариловых, алкилариловых или арилалкиловых производных стирола типа, например: 3-метилстирола, 4-пропилстирола, 4-циклогексилстирола, 4-додецилстирола, 2-этил-4-бензилстирола, 4-р-толилстирола, 4-(4-фенилбутил)стирола и аналогичных элементов или их смесей. Предпочтительным является стирол. Эти моновиниларены факультативно можно заменять одной или более функциональными группами типа алкоксильных групп, например 4-метоксистирола, аминогрупп, например 4-диметиламиностирола и т.п.

В структуру полимера основы можно вводить различные полярные сомономеры, в частности винилпиридин, винилхинолин, сложные эфиры акриловой и алкилакриловой кислот, нитрилы и т.п. или их смеси, например такие как: метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил и т.п.

Среди полидиенов, которые особенно предпочитают, находятся: натуральный каучук, полибутадиен, полиизопрен, сополимеры стирола/бутадиена, сополимеры бутадиена/изопрена, сополимеры стирола/изопрена, нитрильные каучуки и т.п. или их смеси.

В случае сополимеров количество диенового сомономера относительно других сомономеров должно быть таким, чтобы гарантировать, что заключительный полимер имеет эластомерные свойства. В этом смысле, обычно невозможно установить минимальное количество диенового сомономера, требуемого для получения требуемых эластомерных свойств. В качестве руководства количество диенового сомономера, равное по меньшей мере 50% по весу относительно общей массы сомономера, обычно можно считать достаточным.

Основу диенового полимера можно подготовить в соответствии с известными способами, обычно в эмульсии, в суспензии или в растворе. Полученный таким образом полимер основы затем подвергают эпоксидированию согласно известным способам, например посредством реакции в растворе с эпоксидирующим агентом. Этим агентом обычно является пероксид или перкислота, например m-хлоропербензойная кислота, перуксусная кислота и т.п., или пероксид водорода в присутствии карбоксильной кислоты или ее производной, например уксусной кислоты, ацетангидрида и т.п., факультативно смешанной с кислотным катализатором типа серной кислоты. Дополнительные детали, касающиеся процессов эпоксидирования эластомерных полимеров, описаны, например, в патенте США №4341672 или в работе Шульца и др., опубликованной в издании "Химия и технология резины", т. 55, стр. 809 и последующие.

Полимеры, содержащие эпоксидные группы, которые можно также использовать, являются эластомерными сополимерами одного или больше моноолефинов с олефиновым сомономером, содержащим одну или более эпоксидные группы. Моноолефины можно выбирать из: этилена и α-олефинов, обычно содержащих от 3 до 12 атомов углерода, например таких как: пропилен, 1-бутен, 1-пентен, 1-гексен, 1-октен и т.п. или их смеси. Предпочтительными являются следующие: сополимеры между этиленом и α-олефином, и факультативно диен; гомополимеры изобутена или его сополимеров с меньшими количествами диена, которые факультативно по меньшей мере частично галогенизированы. Факультативно представленный диен обычно содержит от 4 до 20 атомов углерода и его предпочтительно выбирают из: 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена и т.п. Среди них предпочтительными являются следующие: сополимеры этилена/пропилена (ЭПР) или сополимеры этилена/пропилена/диена (ЭПРД); полиизобутен; бутилкаучуки; галобутилкаучуки, в частности хлорбутил или бромбутилкаучук; и т.п., или их смеси. Олефиновые сомономеры, содержащие эпоксидные группы, можно выбирать, например, из: глицидилакрилата, глицидилметакрилата, монооксида винилциклогексена, аллилглицидилового эфира и металлилглицидилового эфира. Введение эпоксидных групп с помощью вышеупомянутых эпоксидированных сомономеров можно выполнять сополимеризацией соответствующих мономеров в соответствии с известными способами, в частности, путем радикальной сополимеризации в эмульсии. Когда присутствует диеновый сомономер, его можно использовать для введения эпоксидных групп реакцией эпоксидирования, как описано выше.

Примеры эпоксидированных эластомерных полимеров, которые можно использовать в настоящем изобретении и которые в настоящее время имеются в продаже, представляют собой изделия Ерохурrеnе® фирмы Guthrie (эпоксидированный натуральный каучук - ЭНК) и изделия Poly BD® фирмы Elf Atochem (эпоксидированный полибутадиен).

В настоящем изобретении выражение "активный наполнитель, содержащий гидроксильные группы" означает материал неорганической или органической природы в подразделяемой форме, поверхность которого несет активные гидроксильные группы, способные взаимодействовать с эпоксидными группами полимера. К этому классу относятся, например, следующие материалы: диоксид кремния, в частности, выпавший в осадок диоксид кремния и пирогенный диоксид кремния, оксид алюминия, оксид титана, целлюлозное волокно, микрокристаллическая целлюлоза, цеолиты, каолин и т.п., или их смеси. Также можно использовать наполнители, которые не являются активными сами по себе, поверхность которых модифицирована гидроксильными группами, например, углеродной сажей, по меньшей мере частично покрытой диоксидом кремния, как описано, например, в заявках на патенты WO 96/37546 и WO 98/13428.

Активные наполнители, которые являются предпочтительными: выпавший в осадок диоксид кремния, пирогенный диоксид кремния, оксид алюминия или их смеси. Для получения эффективного взаимодействия с эпоксидированным полимером площадь поверхности активного наполнителя (определяемая методом BET) предпочтительно превышает 40 м2/г, даже более предпочтительно между 80 и 600 м2/г, в то время как плотность активных гидроксильных групп, имеющихся на наполнителе, обычно больше, чем 1 группа/нм2, предпочтительно больше, чем 5 групп/нм2. Плотность активных гидроксильных групп можно определять с помощью анализа ядерного магнитного резонанса (ЯМР) (NMR), как описано, например, в работе Леонарделли (Leonardelli) и др. в Журнале Американского химического общества (J. Сhеm. Sоc.), 114, 16 (1992 г.).

В частности, коммерческие изделия, которые можно благоприятно использовать в качестве активных наполнителей в соответствии с настоящим изобретением, можно выбирать, например, из: изделий VN3, производимых фирмой Degussa, изделий Zeosil® фирмы  и изделий Ecoblack® фирмы Cabot Corp.

и изделий Ecoblack® фирмы Cabot Corp.

Минимальное количество наполнителя, требуемого для получения достаточной степени сшивания, можно определить в функции определенных используемых материалов и характеристик, которые требуется получить для окончательного сшитого изготовленного изделия. На основе проведенных исследований заявитель нашел, что, в общем, необходимо использовать количество активного наполнителя больше, чем 20 phr, предпочтительно между 30 и 150 phr (phr - количество частей по весу на 100 частей по весу основы полимера).

Активный наполнитель можно использовать в виде смеси с другими неактивными наполнителями, обычно используемыми в качестве усиливающих агентов в сшитых эластомерных композициях, например углеродную сажу, карбонат кальция и т.п. Нашли, что количество активного наполнителя, равное по меньшей мере 50% по весу всей массы наполнителя, имеющегося в смеси, достаточно для получения удовлетворительного результата. Конечно, эти количества можно изменять в зависимости от типа используемых наполнителей и характеристик, требуемых для окончательного сшитого изготовленного изделия.

Индекс рассеяния (D%) активного наполнителя в основе полимера можно определить путем анализа оптической или электронной микроскопии тонкого среза (толщиной 1 мкм) композиции на основании количества частиц недиспергированного наполнителя. Традиционно, наполнитель, который агрегатирован в форме частиц с диаметром, превышающим или равным 7 мкм, считается "недиспергированным".

Индекс рассеяния рассчитывается в соответствии со следующей формулой:

D%=(1-0,4·V/L)·100·(8)

где:

А - общая площадь недиспергированных частиц;

Аобщ - общая площадь исследуемого среза;

dк - концентрация композиции;

dн - концентрация наполнителя;

%F - процентное содержание по весу наполнителя, присутствующего в композиции.

Коэффициент 0,4 в формуле (8), обычно известный как "коэффициент набухания", является параметром эмпирического характера, который дает меру количества наполнителя, эффективно имеющегося в недиспергированных агрегатах, принимая во внимание то, что в этих агрегатах присутствует некоторое количество "захваченного" полимера. Когда наполнитель сам по себе нельзя легко отличать от окружающей матрицы полимеров, в особенности, когда используется оптический микроскоп, к наполнителю можно добавлять небольшое количество подходящего контрастного вещества, например углеродной сажи.

Дополнительные детали в отношении определения индекса рассеяния наполнителя приведены, например, в работе: "Измерение дисперсии углеродной сажи. Часть II. Влияния дисперсии на физические свойства" Б.Р.Ричмонда (B.R.Richmond) (Заседание отдела каучука, ACS (Американское химическое общество), 26-29 октября, 1993 г.).

Сшиваемые полимерные композиции, соответствующие настоящему изобретению, могут содержать обычно используемые добавки, выбираемые на основании определенного применения, для которого они предназначены. Например, к этим композициям можно добавлять антиоксиданты, стабилизаторы, пластификаторы, адгезивы, антиозонирующие агенты, вулканизирующие смолы, модифицирующие смолы, волокна (например, пульпу Kevlar®) и т.п. В частности, в соответствии с настоящим изобретением, для улучшения обрабатываемости к сшиваемым полимерным композициям можно добавлять смазочный материал, обычно выбираемый из минеральных масел, растительных масел, синтетических масел и т.п. или их смесей, например ароматическое масло, нафтеновое масло, фталаты, соевое масло, эпоксидированное соевое масло и т.п. Количество смазочного материала может в общем изменяться в диапазоне между 2 и 100 phr, предпочтительно между 5 и 50 phr.

Сшиваемые полимерные композиции в соответствии с настоящим изобретением можно подготовить путем смешивания основы полимера и активного наполнителя согласно способам, известным в технике. Смешивание можно выполнять, например, используя смеситель открытого типа, или внутренний смеситель типа смесителя с тангенциальными роторами (Бенбери) (Banbury), или блокирующимися роторами (перемешивающими) (Intermix), или в смесителях непрерывного действия Ko-Kneader (Buss), или вращающихся в одном или противоположных направлениях двухвинтового типа.

Во время смешивания температуру поддерживают ниже заранее определенного значения, чтобы избежать преждевременного сшивания композиции. Для этого температуру обычно поддерживают ниже 130°С, предпочтительно ниже 100°С, еще более предпочтительно ниже 80°С. Что касается продолжительности смешивания, то ее можно изменять в широких пределах, в основном в зависимости от конкретной композиции смеси и от типа используемого смесителя, и заранее определяют, чтобы получить желательную степень дисперсности наполнителя в полимерной основе. В общем, достаточный результат можно получить при продолжительности смешивания больше, чем 90 секунд, предпочтительно между 3 и 35 мин.

Для оптимизации дисперсии наполнителя при поддержании температуры ниже указанных выше значений можно также применять многоступенчатые способы смешивания, факультативно используя комбинацию различных смесителей, расположенных последовательно.

В качестве альтернативы вышеупомянутым процессам смешивания в твердом состоянии, чтобы избежать проблем, происходящих от перегрева смеси с последующими нежелательными явлениями предварительного сшивания, сшиваемые полимерные композиции согласно настоящему изобретению можно благоприятно подготавливать путем смешивания активного наполнителя с полимерной основой в виде водной эмульсии или раствора в органическом растворителе. Наполнитель можно использовать либо в виде суспензии, либо дисперсии в водной среде. Таким образом наполненный полимер впоследствии отделяют от растворителя или от воды подходящими средствами. Например, когда используется полимер в эмульсии, его можно осаждать в виде частиц, содержащих наполнитель, добавляя коагулянт.

Коагулянтом, который можно использовать, в частности, является раствор электролита, например водный раствор натрия или силиката калия. Процессу коагуляции может способствовать использование летучего органического растворителя, который затем удаляют испарением во время осаждения наполненного полимера. Дополнительные уточнения, касающиеся способов этого типа для приготовления наполненных эластомеров, приводятся, например, в патенте США № 3846365.

Ниже настоящее изобретение поясняется с помощью ряда вариантов осуществления со ссылками на прилагаемые чертежи, на которых:

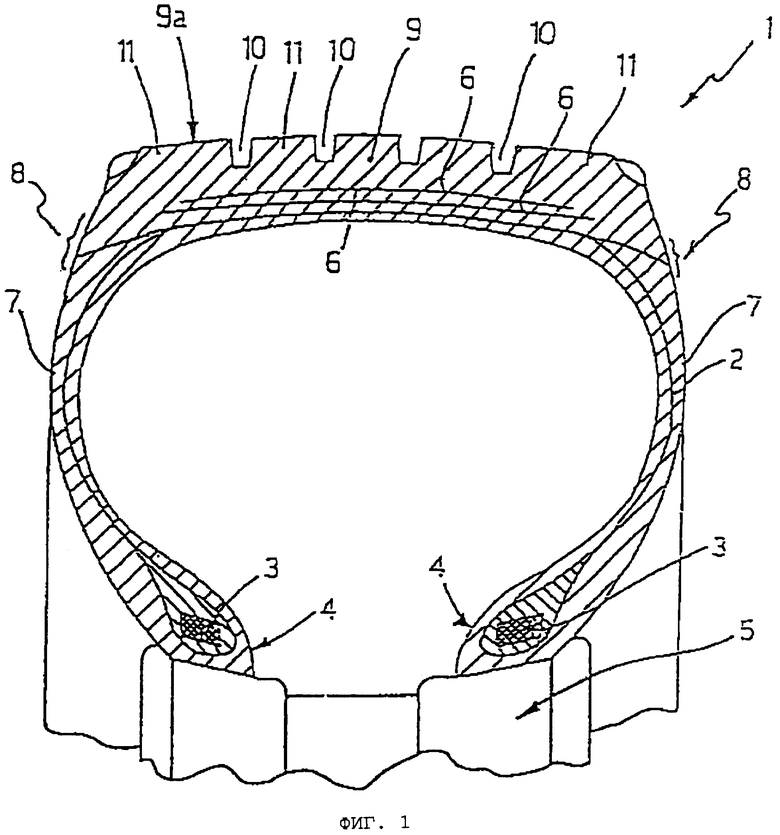

фиг.1 представляет вид в поперечном разрезе с частичным вырезом шины, соответствующей настоящему изобретению;

фиг.2 изображает типичную кривую РДГ, на которой приведены критические точки и линии (А) и (В), как определено выше;

фиг.3 изображает кривые РДГ, полученные для примеров 5 и 6, приведенных ниже.

На фиг.1 показана шина 1, которая традиционно содержит по меньшей мере один слой 2 каркаса, противоположные боковые края которого внешним образом завернуты вокруг соответственных закрепляющих сердечников 3 бортов, каждый из которых заключен в борту 4, образованном вдоль внутреннего периферийного края шины, с которым шина сцепляется на ободе 5, образующем часть колеса транспортного средства.

Вдоль периферического протяжения слоя 2 каркаса прикладывают одну или более ленточных прокладок 6, сделанных с использованием металлических или текстильных кордов, проложенных в листе из смеси. Снаружи слоя 2 каркаса в соответственных противоположных боковых участках этого слоя также приложена пара боковин 7, каждая из которых проходит от борта 4 к так называемой области 8 "закраины" шины, определяемой противоположными концами ленточных прокладок 6. На ленточных прокладках 6 по окружности наложена полоса 9 протектора, боковые края которой оканчиваются в закраинах 8, присоединяя их к боковинам 7. Полоса 9 протектора снаружи имеет поверхность 9а качения, предназначенную для вхождения в соприкосновение с землей, причем в поверхности этой полосы протектора можно делать периферические канавки 10, вводимые с поперечными канавками, не показанными на прилагаемом чертеже, которые определяют множество блоков 11, распределенных по-разному на упомянутой поверхности 9а качения.

Способ изготовления шины в соответствии с настоящим изобретением можно выполнять согласно способам и используя устройства, известные в технике (см., например, патенты ЕР 199064, США 4872822 и США 4768937). Более конкретно, этот способ включает в себя этап изготовления необработанной шины, в которой ряд полуфабрикатов, подготовленных заранее и независимо друг от друга и соответствующих различным частям шины (слои каркаса, ленточные прокладки, обода бортов, наполнители, боковины и протектор), объединяют вместе, используя подходящий производственный станок.

Затем полученную таким образом необработанную шину подвергают последующим этапам формовки и сшивания. Для этого используется форма для вулканизации, которую конструируют для приема шины, обрабатываемой внутри полости пресс-формы, имеющей стенки, которые контрформуются относительно наружной поверхности шины, когда завершается сшивание.

Необработанную шину можно формовать путем введения текучей среды под давлением в пространство, определенное внутренней поверхностью шины, чтобы прижать наружную поверхность необработанной шины к стенкам полости пресс-формы. В одном из широко практикуемых способов формовки предусматривают, чтобы вулканизационная камера, сделанная из эластомерного материала, заполненная водяным паром и/или другой текучей средой под давлением, расширялась внутри шины, закрытой внутри полости пресс-формы. Таким образом, необработанную шину прижимают к внутренним стенкам полости пресс-формы, таким образом получая требуемую форму. В качестве альтернативы формовку можно выполнять без расширяемой вулканизационной камеры, благодаря обеспечению внутри шины тороидальной металлической опоры, имеющей форму, соответствующую конфигурации внутренней поверхности подлежащей получению шины (см., например, патент ЕР 242840). Разница в коэффициенте теплового расширения между тороидальной металлической опорой и сырым эластомерным материалом используется для достижения адекватного давления формования.

На этой стадии выполняют этап сшивания сырого эластомерного материала, присутствующего в шине. Для этого наружную стенку формы для вулканизации располагают в контакте с текучей средой нагрева (обычно водяным паром) так, что наружная стенка достигает максимальной температуры, обычно между 100°С и 200°С. Одновременно, внутреннюю поверхность шины приводят к температуре структурирования, используя ту же текучую среду под давлением, которая используется для прижимания шины к стенкам полости пресс-формы, нагретой до максимальной температуры между 100 и 250°С. Время, требуемое для получения достаточной степени сшивания по всей массе эластомерного материала, можно изменять в общем между 3 мин и 60 мин, и оно зависит в основном от габаритов шины.

Ниже приведен ряд вариантов осуществления настоящего изобретения.

Примеры 1-4

Были подготовлены композиции, приведенные в таблице 1, используя открытый цилиндрический смеситель, с продолжительностью смешивания приблизительно 30 мин, поддерживая максимальную температуру, равную приблизительно 70°С.

Подготовленные таким образом композиции подвергали реометрическому анализу РДГ с использованием реометра РДГ фирмы Моnsanto, где испытания проводили при температуре 170°С в течение 30 мин, с частотой колебаний 1,66 Гц (100 колебаний в минуту) и амплитудой колебаний ±0,5°. В таблице 1 приведены параметры кривых РДГ, полученных таким образом.

Epoxyprene® ЭНК 25: эпоксидированный натуральный каучук, содержащий 25% молярной концентрации эпоксидных групп (Guthrie); Zeosil® 1165: выпавший в осадок диоксид кремния с площадью поверхности BET, равной 165 м2/г, и плотностью гидроксильных групп, равной 13,1 группы/нм2 ( ).

).

Примеры, приведенные в таблице 1, показывают, что в случае композиций согласно изобретению, содержащих диоксид кремния, можно достичь высокой степени сшивания без добавления какой-либо обычной сшивающей системы. В противоположность этому, используя только углеродную сажу (по существу без активных гидроксильных групп) вместо диоксида кремния, невозможно получить приемлемое сшивание в промышленно приемлемых интервалах времени.

Примеры 5-6

Композиции, приведенные в таблице 2, были подготовлены, используя такой же открытый смеситель, как в примерах 1-4, с продолжительностью смешивания приблизительно 30 мин, максимальной температурой, поддерживаемой на уровне приблизительно 60°С.

Подготовленные таким образом композиции подвергали реометрическому анализу РДГ с использованием такого же реометра и при таких же условиях, как в примерах 1-4. Полученные таким образом реометрические кривые приведены на фиг.3 (сплошная линия: пример 5, пунктирная линия: пример 6), тогда как существенные параметры приведены в таблице 2.

Механические свойства (согласно стандарту 37 ИСО (Международная организация по стандартизации)) и твердость в градусах IRHD (согласно стандарту 48 ИСО) измеряли на образцах вышеупомянутых композиций, сшиваемых при температуре 170°С в течение 10 мин. Результаты приведены в таблице 2.

Как можно видеть из данных, приведенных в таблице 2, соответствующая настоящему изобретению композиция, которая не имеет обычных сшивающих агентов, обеспечивает возможность получения сшитого изделия, которое имеет характеристики, полностью сопоставимые с характеристиками, которые можно получить с помощью такой же композиции, к которой была добавлена обычная основанная на сере сшивающая система.

Epoxyprene® ЭНК 50: эпоксидированный натуральный каучук, содержащий 50% молярной концентрации эпоксидных групп (Guthrie);

Vulkanox® HS: олигомеризированный 2,2,4-триметил-1,2-дигидрохинолин (антиоксидант - Вауеr);

Vulkacit® CZ: N-циклогексил-2-бензотиазилсульфенамид (катализатор - Вауеr).

Примеры 7-9

Были подготовлены композиции, состоящие из 100 phr (phr - количество частей по весу на 100 частей по весу основы полимера) 50% эпоксидированного натурального каучука (Ерохурrеnе® ЭНК 50), 70 phr диоксида кремния (Zeosil® 1165) и 1,5 phr антиоксиданта (Vulkanox® HS).

В случае примера 7 был использован такой же открытый цилиндрический смеситель, как в примерах 1-4, с продолжительностью смешивания приблизительно 30 мин, максимальной температурой, поддерживаемой на уровне приблизительно 60°С. Пример 8 был выполнен с использованием закрытого смесителя с блокирующими роторами (перемешивающими) (Intermix), с временем приготовления 20 мин и максимальной температурой 95°С. Наконец, пример 9 был выполнен с использованием закрытого смесителя с тангенциальными роторами (Бенбери) (Banbury), с временем приготовления 5 мин, при достижении максимальной температуры 120°С. Для примеров 8 и 9 смесь была впоследствии повторно обработана в открытом смесителе в течение приблизительно 2 мин, с целью получения однородного слоя, из которого были взяты образцы для последующих испытаний.

Таким образом полученные смеси были сшиты при температуре 170°С в течение 10 мин. Результаты приведены в таблице 3. Для примера 9 (сравнительного) данные в отношении кривых РДГ не приведены, так как они были только воспроизводимыми.

Из этих данных ясно, что недостаточная дисперсия диоксида кремния в полимерной матрице (пример 9) ведет к сшитому продукту с характеристиками низкой прочности на разрыв.

Примеры 10-14

Композиции, приведенные в таблице 4, были подготовлены с использованием такого же открытого смесителя, как в примерах 1-4, с продолжительностью смешивания приблизительно 30 мин, максимальная температура поддерживалась на уровне приблизительно 60°С. Анализ оптической микроскопии таким образом полученных композиций показал по существу полную дисперсию наполнителя. Данные в отношении реометрических кривых (полученных, как описано в примерах 1-4) приведены в таблице 4. Механические свойства (согласно стандарту 37 ИСО) и частоту поперечных связей (dR) измеряли на сшитых образцах. Частоту поперечных связей определяли, измеряя набухание в толуоле.

Полученные результаты демонстрируют, что композиции, содержащие смесь диоксида кремния и углеродной сажи в качестве наполнителя, способны осуществлять эффективное сшивание при условии, что диоксид кремния преобладает относительно общего количества добавленного наполнителя.

Пример 15

Композиция, состоящая из 100 phr 10% эпоксидированного натурального каучука (Ерохургепе® ЭНК 10) и 70 phr диоксида кремния (Zeosil® 1165), была подготовлена с использованием такого же открытого смесителя, как в примерах 1-4. Композиция была сшита путем нагревания до температуры 170°С в течение 10 мин.

Далее проводились измерения на образце сшитого материала:

- твердости в градусах IRHD согласно стандарту 48 ИСО;

- модуля упругости Е', определяемого при использовании динамического прибора Inston при растяжении-сжатии согласно следующим процедурам.

Исследуемый образец сшитого материала, цилиндрической формы (длина = 25 мм; диаметр = 14 мм), предварительно нагруженный при сжатии до продольной деформации в 10% относительно начальной длины и выдерживаемый при температуре 70°С в течение всего испытания, подвергали воздействию динамической синусоидальной деформации с амплитудой ±3,33% относительно длины под предварительной нагрузкой, с частотой 100 Гц.

Получены следующие результаты:

Высокие значения твердости и динамического модуля упругости даже при высокой температуре ясно демонстрируют, что эта композиция является особенно подходящей для образования наполнителя в борту шины, для которого обычно требуется твердость IRHD при температуре 100°С выше 80 и модуль упругости Е' при температуре 70°С выше 15 МПа.

Изобретение может быть использовано для изготовления шин для колес транспортных средств. Способ изготовления шин для колес транспортных средств содержит следующие этапы: изготовление необработанной шины, включающий в себя по меньшей мере один сшиваемый эластомерный материал, формовку необработанной шины в полости пресс-формы, образованной в вулканизационной камере, сшивку эластомерного материала путем нагревания шины до заранее определенной температуры и в течение заранее определенного периода времени. Необработанная шина содержит по меньшей мере один сшиваемый эластомерный материал, включающий в себя эластомерный полимер, содержащий эпоксидные группы, имеющий температуру стеклования Тс ниже, чем 23°С и содержащий по меньшей мере 0,05% молярной концентрации эпоксидных групп относительно общего количества молей мономеров, присутствующих в полимере, и активный наполнитель, содержащий гидроксильные группы, имеющий площадь поверхности, определяемую по ВЕТ-способу, больше, чем 40 м2/г. и плотность активных гидроксильных групп более, чем 1 группа/нм2. Активный наполнитель диспергирован в полимере. Этап сшивания эластомерного материала выполняют по существу без дополнительных сшивающих агентов. Изобретение предусматривает композицию, способ изготовления эластомерной композиции, сшитое изготовленное изделие и шину для колес транспортных средств. Изобретение обеспечивает получение изделий из сшитого синтетического каучука без использования систем сшивания на основе серы. 5 с. и 45 з.п. ф-лы, 4 табл., 3 ил.

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ПОСТОЯННОГО ТОКА | 0 |

|

SU248840A1 |

| Экономайзер | 0 |

|

SU94A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ДИЕНОВЫХ ПОЛИМЕРОВ С ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ И ОТВЕРЖДЕННЫЙ ДИЕНОВЫЙ ПОЛИМЕР | 1993 |

|

RU2120449C1 |

| ПЛАСТОЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, ПОЛИМЕРНАЯ СМЕСЬ ДЛЯ ВУЛКАНИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ВУЛКАНИЗОВАННОЙ ПЛАСТОЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2114878C1 |

| RU 96118438 A, 20.11.1998. | |||

Авторы

Даты

2005-01-27—Публикация

1999-12-06—Подача