Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США №61/580492, поданной 27 декабря 2012 года, содержание которой включено в настоящую заявку посредством ссылки.

Область техники, к которой относится изобретение

Один или более вариантов реализации настоящего изобретения относятся к способу полимеризации в массе для получения полидиенов, сочетающих в себе высокое содержание цис-1,4-связей и узкое молекулярно-массовое распределение. Другие варианты реализации относятся к каталитическим композициям, применяемым в указанных способах.

Уровень техники

Известно, что каталитические системы на основе лантанидов, содержащие соединение лантанида, алкилирующий агент и источник галогенов, подходят для получения сопряженных диеновых полимеров, имеющих высокое содержание цис-1,4-связей. Тем не менее, при использовании для полимеризации сопряженных диенов в массе каталитические системы на основе лантанидов, в целом, обеспечивают получение цис-1,4-полидиенов.

Полидиены можно получать путем растворной полимеризации, при которой сопряженный диеновый мономер подвергают полимеризации в инертном растворителе или разбавителе. Растворитель служит для растворения реагентов или продуктов, в качестве носителя реагентов и продукта, для помощи в переносе тепла полимеризационной системы и управлении скоростью полимеризации. Растворитель также обеспечивает более простое перемешивание и перенос полимеризационной смеси (также называемой раствором полимера), так как вязкость раствора полимера снижается в присутствии растворителя.

Например, сопряженные диеновые мономеры подвергают полимеризации в растворе с использованием металлоценовых комплексов и/или полуметаллоценовых комплексов на основе лантанидных элементов, скандия и иттрия. Указанные каталитические комплексы используют совместно с алюмоксанами, алюминийорганическими соединениями и ионными соединениями для получения полидиенов с высоким содержанием цис-1,4-связей.

Тем не менее, присутствие растворителя вызывает ряд проблем. Растворитель необходимо выделять из полимера, а затем повторно использовать или в ином случае утилизировать в качестве отходов. Затраты на выделение и повторное использование растворителя существенно повышают стоимость получаемого полимера, при этом постоянно существует риск того, что используемый повторно растворитель после очистки может содержать некоторое количество примесей, которые могут отравлять катализатор полимеризации. Кроме того, некоторые растворители, такие как ароматические углеводороды, могут вызывать экологические проблемы. Помимо этого, сложности, связанные с удалением растворителя; могут влиять на чистоту полимерного продукта.

Полидиены также можно получать путем полимеризации в массе (также называемой объемной полимеризацией), при которой сопряженный диеновый мономер подвергают полимеризации в отсутствие или по существу в отсутствие каких-либо растворителей, и, в сущности, сам мономер выступает в качестве разбавителя. Так как полимеризацию в массе по существу проводят в отсутствие растворителя, это снижает риск загрязнения, а также упрощает отделение продукта. Полимеризация в массе обеспечивает ряд экономических преимуществ, включая снижение капитальных затрат на новые производственные мощности, снижение энергетических затрат при эксплуатации и сокращение числа обслуживающего персонала. Особенность, заключающаяся в отсутствии растворителя, также обеспечивает экологические преимущества за счет снижения выбросов и загрязнения технической воды.

Технология катализаторов, особенно в той части, которая относится к области синтеза полимеров, часто может быть непредсказуемой, и перенос технологии с одной системы на другую или изменение определенных переменных может представлять технологические трудности. Таким образом, несмотря на то, что системы для полимеризации в массе обеспечивают ряд преимуществ, эффект от переноса известных технологий растворной полимеризации на системы полимеризации в массе может быть непредсказуемым и сопровождаться технологическими проблемами.

Раскрытие изобретения

В вариантах реализации настоящего изобретения предложен способ получения полидиена, включающий стадии: полимеризации сопряженного диенового мономера с применением каталитической системы, содержащей металлоценовый комплекс, в полимеризационной смеси, содержащей менее 20% по массе растворителя от общей массы полимеризационной смеси, где каталитическая система, содержащая металлоценовый комплекс, включает комбинацию или продукт взаимодействия: (a) металлоценового комплекса, (b) алкилирующего агента и возможно (c) некоординирующего аниона.

Подробное описание иллюстративных вариантов реализации

Варианты реализации настоящего изобретения основаны на открытии способа полимеризации в массе для получения полидиенов путем полимеризации сопряженного диенового мономера с использованием каталитической системы на основе металлоценового комплекса. Металлоценовый комплекс может включать металл лантанидного ряда, скандий или иттрий. При использовании в системах полимеризации в массе каталитические системы согласно определенным вариантам реализации позволяют контролировать выделение тепла при полимеризации и при этом обеспечивать получение полимеров с высоким содержанием цис-связей, низким содержанием виниловых связей, узким молекулярно-массовым распределением и подходящей функционализацией.

В одном или более вариантах реализации каталитические системы включают комбинацию или продукт взаимодействия металлоценового комплекса, алкилирующего агента и возможно некоординирующего аниона. В одном или более вариантах реализации, где в качестве алкилирующего агента применяют алюмоксан, каталитическая система включает комбинацию или продукт взаимодействия металлоценового комплекса и алюмоксанового соединения. В других вариантах реализации, где в качестве алкилирующего агента применяют алюминийорганическое соединение, каталитическая система включает комбинацию или продукт взаимодействия металлоценового комплекса, алюминийорганического соединения и некоординирующего аниона.

Мономер

В одном или более вариантах реализации примеры сопряженных диеновых мономеров, которые можно подвергать полимеризации согласно настоящему изобретению, включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. Для сополимеризации также можно применять смеси двух или более сопряженных диенов.

Металлоценовый комплекс

Как отмечалось выше, каталитические системы, применяемые в вариантах реализации настоящего изобретения, включают металлоценовый комплекс, включающий металл лантанидного ряда, скандий или иттрий. Как известно в уровне техники, металлоценовые комплексы включают комплексы, в которых металл координирован с одним или двумя циклопентадиенилами или производными циклопентадиенила. В зависимости от валентности металла с металлоценом лантанида могут быть связаны или координированы одно или более дополнительных соединений. В одном или более вариантах реализации, где с атомом металла координированы два циклопентадиенила или производных циклопентадиенила, металлоценовый комплекс можно называть регулярным металлоценовым комплексом. В одном или более вариантах реализации, где с атомом металла координирован только один циклопентадиенил или производное циклопентадиенила, металлоценовый комплекс можно называть полуметаллоценовым комплексом. В других вариантах реализации, где циклопентадиенил или производное циклопентадиенила связаны с циклопентадиенилом, производным циклопентадиенила или с другой группой, координированной с металлом, металлоценовый комплекс можно называть мостиковым металлоценовым комплексом.

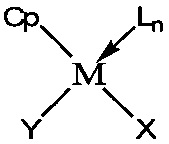

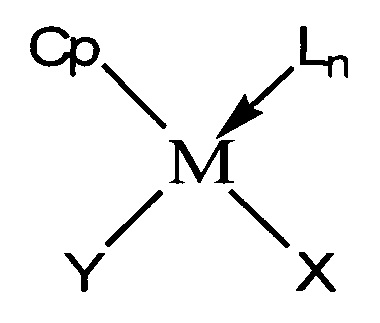

В одном или более вариантах реализации металлоценовый комплекс может быть определен формулой I:

где M представляет собой элемент лантанидного ряда, скандий или иттрий, Cp представляет собой циклопентадиенильную группу или производное циклопентадиенильной группы, Υ представляет собой гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу, циклопентадиенильную группу или производное циклопентадиенильной группы, X представляет собой атом водорода, атом галогена, гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу или одновалентную органическую группу, каждый L независимо представляет собой нейтральное основание Льюиса, а n представляет собой число от 0 до 3, или где Cp и Υ объединены посредством двухвалентной группы.

В одном или более вариантах реализации производные циклопентадиенила включают соединения по меньшей мере с одной ароматической пятичленной кольцевой структурой. Пятичленная кольцевая структура производных циклопентадиенила может включать одну или более групп или кольцевых структур, связанных с пятичленной кольцевой структурой. В одном или более вариантах реализации производные циклопентадиенила могут включать 1,2,3,4,5-пентаметилциклопентадиен, инденильные группы или флуоренильные группы.

В одном или более вариантах реализации типы синильных групп, включая замещенные силильные группы, включают, но не ограничиваются ими, тригидрокарбилсилил, трисилилоксисилил, тригидрокарбилоксисилил, трисилилсилил, дигидрокарбилгидросилил, дигидрокарбил(силилокси)силил, дигидрокарбил(силил)силил, дигидрокарбил(гидрокарбилокси)силил, гидрокарбилдигидросилил, гидрокарбил-(дисилилокси)силил, гидрокарбил(дисилил)силил и гидрокарбил(дигидрокарбилокси)-силильные группы. Конкретные типы синильных групп могут включать, например, триалкилсилил, диалкилгидросилил, диалкил(силилокси)силил, диалкил(силил)силил, трициклоалкилсилил, дициклоалкилгидросилил, дициклоалкил(силилокси)силил, дициклоалкил(силил)силил, триалкенилсилил, диалкенилгидросилил, диалкенил(силилокси)-силил, диалкенил(силил)силил, трициклоалкенилсилил, дициклоалкенилгидросшшл, дициклоалкенил(силилокси)силил, дициклоалкенил(силил)силил, триарилсилил, диарилгидросилил, диарил(силилокси)силил, диарил(силил)силил, триаллилсилил, диаллилгидросилил, диаллил(силилокси)силил, диаллил(силил)силил, триаралкилсилил, диаралкилгидросилил, диаралкил(силилокси)силил, диаралкил(силил)силил, триалкарилсилил, диалкарилгидросилил, диалкарил(силилокси)силил, диалкарил(силил)-силил, триалкинилсилил, диалкинилгидросилил, диалкинил(силилокси)силил, диалкинил-(силил)силил, трис(триалкилсилилокси)силил, трис(триарилсилилокси)силил, трис(трициклоалкилсилилокси)силил, трис(триалкоксисилилокси)силил, трис(триарилоксисилилокси)силил или трис(трициклоалкилоксисилилокси)силильные группы. Замещенные силильные группы включают силильные группы, в которых один или более атомов водорода заменены на заместитель, такой как гидрокарбил, гидрокарбилокси, силил или силилоксигруппа. В одном или более вариантах реализации указанные группы могут включать от одного или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до примерно 20 атомов углерода. Указанные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или более вариантах реализации аминогруппы включают группы, определенные формулой -NR2, где каждый R независимо представляет собой одновалентную органическую группу или где R объединены с образованием двухвалентной органической группы. Типы аминогрупп включают, но не ограничиваются ими, дигидрокарбиламино, бис(тригидрокарбилсилил)амино, бис(дигидрокарбилгидросилил)амино, 1-азадисила-1-циклогидрокарбил, (тригидрокарбилсилил)(гидрокарбил)амино, (дигидрокарбилгидросилил)(гидрокарбил)амино, 1-аза-2-сила-1-циклогидрокарбил, дигидрокарбиламино и 1-аза-1-циклогидрокарбильные группы.

В одном или более вариантах реализации гидрокарбилоксигруппы или замещенные гидрокарбилоксигруппы включают, но не ограничиваются ими, алкилокси, циклоалкилокси, алкенилокси, циклоалкенилокси, арилокси, аллилокси, аралкилокси, алкарилокси или алкинилоксигруппы. Замещенные гидрокарбилоксигруппы включают гидрокарбилоксигруппы, в которых один или более атомов водорода заменены на заместитель, такой как алкильная группа. В одном или более вариантах реализации указанные группы могут включать от одного или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до 20 атомов углерода. Указанные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или более вариантах реализации тиогидрокарбилоксигруппы, включая замещенные тиогидрокарбилоксигруппы, включают, но не ограничиваются ими, тиоалкилокси, тиоциклоалкилокси, тиоалкенилокси, тиоциклоалкенилокси, тиоарилокси, тиоаллилокси, тиоаралкилокси, тиоалкарилокси или тиоалкинилоксигруппы. Замещенные тиогидрокарбилоксигруппы включают тиогидрокарбилоксигруппы, в которых один или более атомов водорода заменены на заместитель, такой как алкильная группа. В одном или более вариантах реализации указанные группы могут включать от одного или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до 20 атомов углерода. Указанные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или более вариантах реализации атомы галогенов включают, но не ограничиваются ими, фтор, хлор, бром и йод.

В одном или более вариантах реализации примеры нейтральных оснований Льюиса включают, но не ограничиваются ими, тетрагидрофуран, диэтиловый эфир, диметиланилин, триметилфосфин, хлорид лития, нейтральные олефины и нейтральные диолефины.

В одном или более вариантах реализации одновалентные органические группы могут включать, но не ограничиваются ими, гидрокарбильные группы, включая замещенные гидрокарбильные группы, такие как алкил, циклоалкил, алкенил, циклоалкенил, арил, аллил, аралкил, алкарил или алкинильные группы. Замещенные гидрокарбильные группы включают гидрокарбильные группы, в которых один или более атомов водорода заменены на заместитель, такой как алкильная группа. В одном или более вариантах реализации указанные группы могут включать от одного или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до 20 атомов углерода. Указанные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или более вариантах реализации двухвалентные группы включают, но не ограничиваются ими, двухвалентные органические группы и двухвалентные силильные группы. В одном или более вариантах реализации двухвалентные органические группы могут включать гидрокарбиленовые группы, включая замещенные гидрокарбиленовые группы. Например, гидрокарбиленовые группы включают алкилен, циклоалкилен, алкенилен, циклоалкенилен, алкинилен, циклоалкинилен или ариленовые группы. Замещенные гидрокарбиленовые группы включают гидрокарбиленовые группы, в которых один или более атомов водорода заменены на заместитель, такой как алкильная группа. В одном или более вариантах реализации указанные группы могут включать от двух или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до 20 атомов углерода. Указанные группы также могут содержать один или более гетероатомов, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы, олова и фосфора. В других вариантах реализации двухвалентные силильные группы включают силиленовые группы, включая замещенные силиленовые группы. Замещенные силиленовые группы включают силиленовые группы, в которых один или более атомов водорода заменены на заместитель, такой как алкильная группа. В одном или более вариантах реализации указанные группы могут включать от двух или от соответствующего минимального числа атомов кремния, требуемого для получения группы, до 20 атомов углерода. Указанные группы также могут содержать один или более гетероатомов, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, углерода, серы, олова и фосфора.

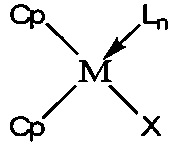

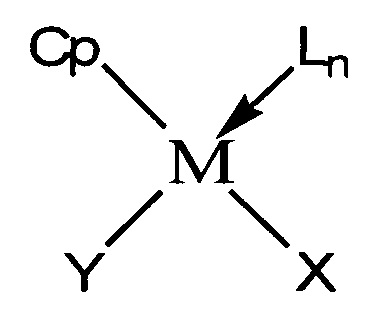

В одном или более вариантах реализации, где группа Υ в формуле I представляет собой циклопентадиенильную группу или производное циклопентадиенильной группы (т.е. группу Cp), металлоценовый комплекс может быть определен формулой II:

где M представляет собой элемент лантанидного ряда, скандий или иттрий, каждый Cp независимо представляет собой циклопентадиенильную группу или производное циклопентадиенильной группы, X представляет собой атом водорода, атом галогена, гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу или одновалентную органическую группу, каждый L независимо представляет собой нейтральное основание Льюиса, а n представляет собой число от 0 до 3, или где Cp и Υ объединены посредством двухвалентной группы.

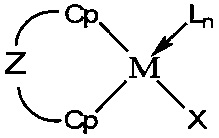

В одном или более вариантах реализации, где две группы Cp в формуле II, объединены посредством двухвалентной группы, металлоценовый комплекс, который можно называть мостиковым металлоценовым комплексом, может быть определен формулой III:

где M представляет собой элемент лантанидного ряда, скандий или иттрий, каждый Cp независимо выбран из циклопентадиенильной группы или производного циклопентадиенильной группы, X представляет собой атом водорода, атом галогена, гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу или одновалентную органическую группу, каждый L независимо представляет собой нейтральное основание Льюиса, n представляет собой число от 0 до 3, a Ζ представляет собой двухвалентную группу.

В одном или более вариантах реализации конкретные примеры металлоценовых комплексов, подходящих для реализации настоящего изобретения, включают, но не ограничиваются ими, [N,N-бис(триметилсилил)амид] бис(инденил)гадолиния, [Ν,Ν-бис(триметилсилил)амид] бис(2-метилинденил)гадолиния, [N,N-бис(триметилсилил)амид] бис(2-фенилинденил)гадолиния, [N,N-бис(диметилсилил)амид] бис(2-фенилинденил)-гадолиния, [N,N-бис(диметилсилил)амид] бис(1-метил-2-фенилинденил)гадолиния, [Ν,Ν-бис(триметилсилил)амид] бис(2-метилинденил)скандия и [N,N-бис(триметилсилил)амид] бис(инденил)скандия.

Алкилирующий агент

Как отмечалось выше, каталитические системы, применяемые согласно настоящему изобретению, включают алкилирующий агент. В одном или более вариантах реализации алкилирующие агенты, которые также можно называть гидрокарбилирующими агентами, включают металлорганические соединения, которые могут переносить одну или более гидрокарбильных групп на другой металл. Как правило, указанные агенты включают металлорганические соединения электроположительных металлов, таких как металлы 1, 2 и 3 групп (металлы групп IA, IIA и IIIA). Алкилирующие агенты, подходящие согласно настоящему изобретению, включают, но не ограничиваются ими, алюминийорганические и магнийорганические соединения. Используемый в настоящем описании термин алюминийорганическое соединение относится к любому соединению алюминия, содержащему по меньшей мере одну связь алюминий-углерод. В одном или более вариантах реализации можно применять алюминийорганические соединения, растворимые в углеводородном растворителе. Используемый в настоящем описании термин магнийорганическое соединение относится к любому соединению магния, содержащему по меньшей мере одну связь магний-углерод. В одном или более вариантах реализации можно применять магнийорганические соединения, растворимые в углеводородах. Согласно приведенному далее более подробному описанию несколько видов подходящих алкилирующих агентов могут находиться в форме галогенидов. Если алкилирующий агент включает атом галогена, то алкилирующий агент также может выступать в качестве источника всех или части галогенов в указанной выше каталитической системе.

В одном или более вариантах реализации алюминийорганические соединения, которые можно применять, включают соединения, представленные общей формулой AlRnX3-n, где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода, где каждый X независимо может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, а n может представлять собой целое число в диапазоне от 1 до 3. В одном или более вариантах реализации каждый R независимо может представлять собой гидрокарбильную группу, такую как, например, алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил, аллил и алкинильная группа, где каждая группа содержит атомы углерода в диапазоне от 1 атома или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, представленных общей формулой AlRnX3-n, включают, но не ограничиваются ими, тригидрокарбилалюминий, гидрид дигидрокарбилалюминия, дигидрид гидрокарбилалюминия, карбоксилат дигидрокарбилалюминия, бис(карбоксилат) гидрокарбилалюминия, алкоксид дигидрокарбилалюминия, диалкоксид гидрокарбилалюминия, галогенид дигидрокарбилалюминия, дигалогенид гидрокарбилалюминия, арилоксид дигидрокарбилалюминия и диарилоксидные соединения гидрокарбилалюминия. В одном из вариантов реализации алкилирующий агент может содержать тригидрокарбилалюминий, гидрид дигидрокарбилалюминия и/или дигидридное соединение гидрокарбилалюминия. В одном из вариантов реализации, где алкилирующий агент включает гидридное алюминийорганическое соединение, указанный выше источник галогенов может быть обеспечен галогенидом олова, как предложено в патенте США №7008899, содержание которого включено в настоящую заявку во всей полноте посредством ссылки.

Подходящие соединения тригидрокарбилалюминия включают, но не ограничиваются ими, триметилалюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толуилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толуилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толуилалюминий и этилдибензилалюминий.

Подходящие гидридные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид диизопропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид ди-н-октилалюминия, гидрид дифенилалюминия, гидрид ди-п-толуилалюминия, гидрид дибензилалюминия, гидрид фенилэтилалюминия, гидрид фенил-н-пропилалюминия, гидрид фенилизопропилалюминия, гидрид фенил-н-бутилалюминия, гидрид фенилизобутилалюминия, гидрид фенил-н-октилалюминия, гидрид п-толуилэтилалюминия, гидрид п-толуил-н-пропилалюминия, гидрид п-толуилизопропилалюминия, гидрид п-толуил-н-бутилалюминия, гидрид п-толуилизобутилалюминия, гидрид п-толуил-н-октилалюминия, гидрид бензилэтилалюминия, гидрид бензил-н-пропилалюминия, гидрид бензилизопропилалюминия, гидрид бензил-н-бутилалюминия, гидрид бензилизобутилалюминия и гидрид бензил-н-октилалюминия.

Подходящие дигидриды гидрокарбилалюминия включают, но не ограничиваются ими, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изопропилалюминия, дигидрид н-бутилалюминия, дигидрид изобутилалюминия и дигидрид н-октилалюминия.

Подходящие галогенидные соединения дигидрокарбилалюминия включают, но не ограничиваются ими, хлорид диэтилалюминия, хлорид ди-н-пропилалюминия, хлорид диизопропилалюминия, хлорид ди-н-бутилалюминия, хлорид диизобутилалюминия, хлорид ди-н-октилалюминия, хлорид дифенилалюминия, хлорид ди-п-толуилалюминия, хлорид дибензилалюминия, хлорид фенилэтилалюминия, хлорид фенил-н-пропилалюминия, хлорид фенилизопропилалюминия, хлорид фенил-н-бутилалюминия, хлорид фенилизобутилалюминия, хлорид фенил-н-октилалюминия, хлорид п-толуилэтилалюминия, хлорид п-толуил-н-пропилалюминия, хлорид п-толуилизопропилалюминия, хлорид п-толуил-н-бутилалюминия, хлорид п-толуилизобутилалюминия, хлорид п-толуил-н-октилалюминия, хлорид бензилэтилалюминия, хлорид бензил-н-пропилалюминия, хлорид бензилизопропилалюминия, хлорид бензил-н-бутилалюминия, хлорид бензилизобутилалюминия и хлорид бензил-н-октилалюминия.

Подходящие дигалогенидные соединения гидрокарбилалюминия включают, но не ограничиваются ими, дихлорид этилалюминия, дихлорид н-пропилалюминия, дихлорид изопропилалюминия, дихлорид н-бутилалюминия, дихлорид изобутилалюминия и дихлорид н-октилалюминия.

Другие алюминийорганические соединения, подходящие в качестве алкилирующих агентов, представленные общей формулой AlRnX3-n, включают, но не ограничиваются ими, гексаноат диметилалюминия, октоат диэтилалюминия, 2-этилгексаноат диизобутилалюминия, неодеканоат диметилалюминия, стеарат диэтилалюминия, олеат диизобутилалюминия, бис(гексаноат) метилалюминия, бис(октоат) этилалюминия, бис(2-этилгексаноат) изобутилалюминия, бис(неодеканоат) метилалюминия, бис(стеарат) этилалюминия, бис(олеат) изобутилалюминия, метоксид диметилалюминия, метоксид диэтилалюминия, метоксид диизобутилалюминия, этоксид диметилалюминия, этоксид диэтилалюминия, этоксид диизобутилалюминия, феноксид диметилалюминия, феноксид диэтилалюминия, феноксид диизобутилалюминия, диметоксид метилалюминия, диметоксид этилалюминия, диметоксид изобутилалюминия, диэтоксид метилалюминия, диэтоксид этилалюминия, диэтоксид изобутилалюминия, дифеноксид метилалюминия, дифеноксид этилалюминия и дифеноксид изобутилалюминия.

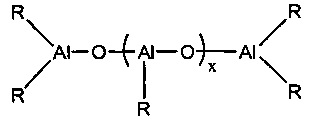

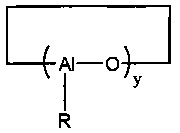

Другим классом алюминийорганических соединений, подходящих для применения в качестве алкилирующего агента согласно настоящему изобретению, являются алюмоксаны. Алюмоксаны могут содержать олигомерные линейные алюмоксаны, которые могут быть представлены общей формулой:

и олигомерные циклические алюмоксаны, которые могут быть представлены общей формулой:

где x может представлять собой целое число в диапазоне от 1 до примерно 100 или от примерно 10 до примерно 50; у может представлять собой целое число в диапазоне от 2 до примерно 100 или от примерно 3 до примерно 20; а каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому алюминия через атом углерода. В одном из вариантов реализации каждый R независимо может представлять собой гидрокарбильную группу, включая, но не ограничиваясь ими, алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, замещенный арил, аралкил, алкарил, аллил и алкинильные группы, где каждая группа содержит атомы углерода в диапазоне от 1 атома или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. Следует отметить, что число молей алюмоксана при использовании в настоящей заявке относится к числу молей атомов алюминия, а не к числу молей олигомерных молекул алюмоксана. Такое условие традиционно используют в области каталитических систем, в которых применяют алюмоксаны.

Алюмоксаны можно получать путем взаимодействия соединений тригидрокарбилалюминия с водой. Это взаимодействие можно проводить согласно известным способам, таким как, например, (1) способ, в котором соединение тригидрокарбилалюминия растворяют в органическом растворителе, а затем приводят в контакт с водой, (2) способ, в котором соединение тригидрокарбилалюминия подвергают взаимодействию с кристаллизационной водой, содержащейся, например, в солях металлов, или с водой, адсорбированной неорганическими или органическими соединениями, или (3) способ, в котором соединение тригидрокарбилалюминия подвергают взаимодействию с водой в присутствии мономера или раствора мономера, подвергающегося полимеризации.

Подходящие алюмоксановые соединения включают, но не ограничиваются ими, метилалюмоксан («МАО»), модифицированный метилалюмоксан («ММАО»), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан можно получать путем замены примерно от 20 до 80 процентов метальных групп в метилалюмоксане на C2-C12 гидрокарбильные группы, предпочтительно на изобутильные группы, при помощи способов, известных специалистам в данной области техники.

Алюмоксаны можно использовать по отдельности или в комбинации с другими алюминийорганическими соединениями. В одном из вариантов реализации можно применять комбинацию метилалюмоксана и по меньшей мере одного другого алюминийорганического соединения (например, AlRnX3-n), такого как гидрид диизобутилалюминия. В опубликованной заявке на патент США №2008/0182954, содержание которой включено в настоящую заявку во всей полноте посредством ссылки, предложены другие примеры применения комбинаций алюмоксанов и алюминийорганических соединений.

Как отмечалось выше, алкилирующие агенты, подходящие согласно настоящему изобретению, могут содержать магнийорганические соединения. В одном или более вариантах реализации магнийорганические соединения, которые можно применять, включают соединения, представленные общей формулой MgR2, где каждый R независимо может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода. В одном или более вариантах реализации каждый R независимо может представлять собой гидрокарбильную группу, включая, но не ограничиваясь ими, алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, аллил, замещенный арил, аралкил, алкарил и алкинильные группы, где каждая группа содержит атомы углерода в диапазоне от 1 атома или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, кремния, серы и фосфора.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой MgR2, включают, но не ограничиваются ими, диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Другой класс магнийорганических соединений, которые можно применять в качестве алкилирующего агента, может быть представлен общей формулой RMgX, где R может представлять собой одновалентную органическую группу, присоединенную к атому магния через атом углерода, а X может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. Если алкилирующий агент представляет собой магнийорганическое соединение, содержащее атом галогена, то магнийорганическое соединение может выступать в качестве алкилирующего агента, а также источника по меньшей части галогенов в каталитической системе. В одном или более вариантах реализации R может представлять собой гидрокарбильную группу, включая, но не ограничиваясь ими, алкил, циклоалкил, замещенный циклоалкил, алкенил, циклоалкенил, замещенный циклоалкенил, арил, аллил, замещенный арил, аралкил, алкарил и алкинильные группы, где каждая группа содержит атомы углерода в диапазоне от 1 или от соответствующего минимального числа атомов углерода, требуемого для получения группы, до примерно 20 атомов углерода. Указанные гидрокарбильные группы также могут содержать гетероатомы, включая, но не ограничиваясь ими, атомы азота, кислорода, бора, кремния, серы и фосфора. В одном из вариантов реализации X может представлять собой карбоксилатную группу, алкоксидную группу или арилоксидную группу, где каждая группа содержит атомы углерода в диапазоне от 1 до 20.

Типы магнийорганических соединений, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид гидрокарбилмагния, галогенид гидрокарбилмагния, карбоксилат гидрокарбилмагния, алкоксид гидрокарбилмагния и арилоксид гидрокарбилмагния.

Подходящие магнийорганические соединения, которые могут быть представлены общей формулой RMgX, включают, но не ограничиваются ими, гидрид метилмагния, гидрид этилмагния, гидрид бутилмагния, гидрид гексилмагния, гидрид фенилмагния, гидрид бензилмагния, хлорид метилмагния, хлорид этилмагния, хлорид бутилмагния, хлорид гексилмагния, хлорид фенилмагния, хлорид бензилмагния, бромид метилмагния, бромид этилмагния, бромид бутилмагния, бромид гексилмагния, бромид фенилмагния, бромид бензилмагния, гексаноат метилмагния, гексаноат этилмагния, гексаноат бутилмагния, гексаноат гексилмагния, гексаноат фенилмагния, гексаноат бензилмагния, этоксид метилмагния, этоксид этилмагния, этоксид бутилмагния, этоксид гексилмагния, этоксид фенилмагния, этоксид бензилмагния, феноксид метилмагния, феноксид этилмагния, феноксид бутилмагния, феноксид гексилмагния, феноксид фенилмагния и феноксид бензилмагния.

Некоординирующий анион

Как отмечалось выше, каталитические системы, применяемые для реализации настоящего изобретения, могут включать некоординирующий анион. В одном или более вариантах реализации некоординирующий анион представляет собой стерически объемный анион, которые не образует координационные связи, например, с активным центром каталитической системы, вследствие стерических затруднений. В конкретных вариантах реализации некоординирующие анионы включают тетраарилборатные анионы, такие как фторированные тетраарилборатные анионы. В одном или более вариантах реализации некоординирующие анионы включают противоположный по знаку катион, такой как катион карбония, аммония или фосфония. Например, катион может включать катион триарилкарбония.

В одном или более вариантах реализации соль некоординирующего аниона может быть представлена следующей формулой:

[A]+[B]-

где [A]+ представляет собой катион, а [B]- представляет собой некоординирующий анион.

Конкретные примеры некоординирующих анионов включают, но не ограничиваются ими, тетрафенилборат, тетракис(монофторфенил)борат, тетракис(дифторфенил)борат, тетракис(трифторфенил)борат, тетракис(тетрафторфенил)-борат, тетракис(пентафторфенил)борат, тетракис(тетрафторметилфенил)борат, тетра(толуил)борат, тетра(ксилил)борат, (трифенил, пентафторфенил)борат, [трис(пентафторфенил), фенил]борат и тридекагидрид-7,8-дикарбаундекаборат.

Конкретные примеры солей некоординирующих анионов включают, но не ограничиваются ими, тетракис(пентафторфенил)борат Ν,Ν-диметиланилиния и тетракис(пентафторфенил)борат трифенилкарбония.

Получение каталитической системы

Каталитическую композицию согласно настоящему изобретению можно получать путем объединения или смешения приведенных выше ингредиентов катализатора. Несмотря на то, что, как полагают, при объединении ингредиентов катализатора образуются одно или более активных каталитических соединений, степень взаимодействия или вступления в реакцию различных ингредиентов или компонентов не может быть известна со сколько-нибудь достаточной степенью определенности. Комбинацию или продукт взаимодействия металлоценового комплекса, алкилирующего агента и, возможно, некоординирующего аниона традиционно называют каталитической системой или каталитической композицией. Термины «каталитическая композиция» или «каталитическая система» охватывают простую смесь ингредиентов, комплекс различных ингредиентов, полученный за счет сил физического или химического притяжения, продукт химического взаимодействия ингредиентов или комбинацию вышеуказанных материалов.

Каталитическая композиция согласно настоящему изобретению обладает эффективной, подходящей для технологического применения, каталитической активностью для полимеризации сопряженных диенов с образованием полидиенов в широком диапазоне концентраций катализатора и отношений ингредиентов катализатора. На оптимальную концентрацию любого из ингредиентов катализатора могут влиять несколько факторов. Например, так как ингредиенты катализатора могут взаимодействовать друг с другом с образованием активных соединений, оптимальная концентрация любого из ингредиентов катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или более вариантах реализации мольное отношение алкилирующего агента к металлу в металлоценовом комплексе (алкилирующий агент/M) может изменяться от примерно 1:1 до примерно 100:1, в других вариантах реализации от примерно 10:1 до примерно 60:1, а в других вариантах реализации от примерно 20:1 до примерно 40:1.

В тех вариантах реализации, где в качестве алкилирующего агента применяют алюмоксан, мольное отношение алюмоксана к металлу в металлоценовом комплексе (алюмоксан/M) может изменяться от 1:1 до примерно 100:1, в других вариантах реализации от примерно 10:1 до примерно 60:1, а в других вариантах реализации от примерно 20:1 до примерно 40:1.

В тех вариантах реализации, где в каталитической системе применяют некоординирующий анион, мольное отношение некоординирующего аниона к металлу в металлоценовом комплексе (анион/M) может изменяться от 0,5:1 до примерно 3:1, в других вариантах реализации от примерно 0,7:1 до примерно 1,5:1, а в других вариантах реализации от примерно 0,8:1 до примерно 1,2:1.

В одном или более вариантах реализации каталитическую систему можно получать при помощи ряда способов. В одном или более вариантах реализации катализатор можно получать путем добавления компонентов катализатора непосредственно в мономер, подвергающийся полимеризации. В этом случае компоненты катализатора можно добавлять постепенно или одновременно. В одном из вариантов реализации, где ингредиенты катализатора добавляют постепенно, сначала можно добавлять металлоценовый комплекс, затем алкилирующий агент, а после него необязательно некоординирующий анион. Добавление компонентов катализатора непосредственно в мономер, подвергающийся полимеризации, можно называть образованием каталитической системы in situ.

В других вариантах реализации можно предварительно получать катализатор или его часть. То есть, два или более ингредиентов катализатора можно вводить и предварительно смешивать не в мономере, подвергающемся полимеризации. Например, можно объединять металлоценовый комплекс и алкилирующий агент в соответствующем растворителе возможно в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре с образованием смеси. Затем в смесь металлоценового комплекса и алкилирующего агента можно вводить некоординирующий анион с образованием предварительно полученного катализатора (т.е. активного катализатора). В других вариантах реализации смесь и некоординирующий анион можно добавлять в мономер, подвергающийся полимеризации, раздельно и по отдельности.

В других вариантах реализации катализатор предварительно получают путем объединения металлоценового комплекса с противоположным по знаку анионом с образованием комплекса-предшественника. Этот предшественник можно получать в соответствующем растворителе возможно в присутствии небольшого количества мономера. Затем можно объединять алкилирующий агент и предшественник с образованием предварительно полученного катализатора. В других вариантах реализации комплекс-предшественник и алкилирующий агент можно добавлять в мономер, подвергающийся полимеризации, раздельно и по отдельности.

В конкретных вариантах реализации предварительное получение катализатора можно проводить в отсутствие каких-либо мономеров или в присутствии небольшого количества по меньшей мере одного сопряженного диенового мономера при соответствующей температуре, которая, в целом, составляет от примерно -20°C до примерно 80°C. Также можно применять смеси сопряженных диеновых мономеров. Количество сопряженного диенового мономера, которое можно применять для предварительного получения катализатора, может находиться в диапазоне от примерно 1 до примерно 500 моль, в других вариантах реализации от примерно 5 до примерно 250 моль, а в других вариантах реализации от примерно 10 до примерно 100 моль на моль металлоценового комплекса. Предварительно полученный катализатор при желании можно состаривать перед добавлением в мономер, подвергающийся полимеризации.

В одном или более вариантах реализации растворитель можно использовать в качестве носителя для растворения или суспендирования катализатора или ингредиентов катализатора, чтобы таким образом способствовать доставке катализатора или ингредиентов катализатора в полимеризационную систему. В других вариантах реализации в качестве носителя катализатора можно применять сопряженный диеновый мономер. В других вариантах реализации ингредиенты катализатора применяют в чистом виде в отсутствие каких-либо растворителей.

В одном или более вариантах реализации подходящие растворители включают органические соединения, которые не вступают в реакцию полимеризации или не встраиваются в растущие полимерные цепи при полимеризации мономера в присутствии катализатора. В одном или более вариантах реализации указанные органические растворители являются инертными по отношению к катализатору. В одном или более вариантах реализации указанные органические растворители являются жидкими при температуре и давлении окружающей среды. Типовые органические растворители включают углеводороды с низкой или относительно низкой температурой кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спирит. Неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также можно применять смеси приведенных выше углеводородов. Низкокипящие углеводородные растворители, как правило, отделяют от полимера после завершения полимеризации.

Другие примеры органических растворителей включают высококипящие углеводороды с высокой молекулярной массой, такие как парафиновое масло, ароматическое масло или другие углеводородные масла, которые традиционно применяют для получения маслонаполненных полимеров. Так как указанные углеводороды являются нелетучими, их выделение, как правило, не требуется, и они остаются включенными в полимер.

Полимеризационная система

Получение полидиенов согласно настоящему изобретению можно осуществлять путем полимеризации сопряженного диенового мономера в присутствии каталитически эффективного количества приведенной выше каталитической композиции. Введение каталитической композиции, сопряженного диенового мономера и какого-либо растворителя, если его применяют, приводит к получению полимеризационной смеси, в которой образуется полимерный продукт. Общая концентрация катализатора, применяемого в полимеризационной смеси, может зависеть от ряда взаимосвязанных факторов, таких как чистота ингредиентов, температура полимеризации, скорость полимеризации и желаемая конверсия, желаемая молекулярная масса, а также множества других факторов. Соответственно, общую концентрацию катализатора нельзя определить конкретно, можно лишь указать, что можно применять каталитически эффективные количества соответствующих ингредиентов катализатора. В одном или более вариантах реализации количество применяемого металлоценового комплекса может изменяться от примерно 0,0005 до примерно 0,01 ммоль, в других вариантах реализации от примерно 0,001 до примерно 0,009 ммоль, а в других вариантах реализации от примерно 0,003 до примерно 0,007 ммоль на 100 г сопряженного диенового мономера.

В одном или более вариантах реализации полимеризационную систему, применяемую согласно настоящему изобретению, можно в целом рассматривать как систему полимеризации в массе, которая по существу не содержит растворитель или содержит минимальное количество растворителя. Специалисты в данной области техники должны понимать выгодные аспекты процессов полимеризации в массе (т.е. процессов, в которых в качестве растворителя выступает мономер), таким образом, полимеризационная система содержит более низкое количество растворителя по сравнению с тем количеством, которое могло бы отрицательно влиять на преимущества, подразумеваемые при проведении полимеризации в массе. В одном или более вариантах реализации содержание растворителя в полимеризационной смеси может составлять менее чем примерно 20% по массе, в других вариантах реализации менее чем примерно 10% по массе, а в других вариантах реализации менее чем примерно 5% по массе от общей массы полимеризационной смеси. В другом варианте реализации полимеризационная система не содержит растворители, отличные от тех, что уже содержатся в применяемом сырье. В другом варианте реализации полимеризационная смесь по существу не содержит растворитель, это относится к отсутствию такого количества растворителя, которое в ином случае оказывало бы значительное влияние на способ полимеризации. Полимеризационные системы, по существу не содержащие растворитель, можно называть системами, по существу не включающими растворитель. В конкретных вариантах реализации полимеризационная смесь не содержит растворитель.

Полимеризацию в массе можно проводить в традиционных сосудах для полимеризации, известных в данной области техники. В одном или более вариантах реализации полимеризацию в массе можно проводить в традиционном реакторе смешения, в частности, если конверсия мономера составляет менее чем примерно 60%. В конкретных вариантах реализации полимеризацию в массе проводят в первом сосуде до достижения конверсии мономера менее 20%, в других вариантах реализации менее 15% а в других вариантах реализации менее 12%, после чего полимер и непрореагировавший мономер удаляют из первого реактора и реакцию полимеризации обрывают. Примеры подходящих способов полимеризации в массе, в которых добиваются низкой конверсии мономера, предложены в патенте США №7351776, содержание которого включено в настоящую заявку посредством ссылки.

В других вариантах реализации, где в частности конверсия мономера составляет более чем примерно 60%, что, как правило, приводит к получению раствора полимера с высокой вязкостью, полимеризацию в массе можно проводить в продолговатом реакторе, в котором вязкий раствор полимера по мере прохождения полимеризации перемещают при помощи поршня или по существу при помощи поршня. Например, для этой задачи подходят экструдеры, в которых раствор полимера проталкивают вдоль самоочищающегося одношнекового или двухшнекового смесителя.

В одном или более вариантах реализации все ингредиенты, применяемые для полимеризации, можно объединять в одном сосуде (например, в традиционном реакторе смешения), и все стадии способа полимеризации можно проводить в этом сосуде. В других вариантах реализации два или более ингредиентов можно предварительно объединять в одном сосуде, а затем переносить в другой сосуд, в котором можно проводить полимеризацию мономера (или по меньшей мере ее основную часть).

Полимеризацию в массе можно проводить как периодический процесс, непрерывный процесс или полунепрерывный процесс. В полунепрерывном способе мономер добавляют периодически в количестве, необходимом для замены мономера, уже вступившего в реакцию полимеризации. Можно изменять температуру полимеризации. Тем не менее, вследствие ограниченной растворимости цис-1,4-полибутадиена в 1,3-бутадиеновом мономере при повышенных температурах, предпочтительно использовать относительно низкую температуру полимеризации для поддержания полимеризационной массы в однофазной гомогенной системе, что позволяет жестко контролировать молекулярную массу полимера и обеспечивает получение однородного полимерного продукта. В одном или более вариантах реализации условия, при которых проводят полимеризацию, можно контролировать для поддержания температуры полимеризационной смеси в диапазоне от примерно 0°C до примерно 50°, в других вариантах реализации от примерно 5°C до примерно 45°C, а в других вариантах реализации от примерно 10°C до примерно 40°C. В одном или более вариантах реализации нагрев полимеризационной смеси можно прекращать путем внешнего охлаждения с применением теплообменной рубашки реактора, внутреннего охлаждения за счет выпаривания и конденсации мономера с применением обратного холодильника, соединенного с реактором, или при помощи комбинации двух указанных способов. Также можно контролировать условия для проведения полимеризации под давлением от примерно 0,1 атмосферы до примерно 50 атмосфер, в других вариантах реализации от примерно 0,5 атмосферы до примерно 20 атмосфер, а в других вариантах реализации от примерно 1 атмосферы до примерно 10 атмосфер. В одном или более вариантах реализации давление, при котором можно проводить полимеризацию, включает давление, которое обеспечивает поддержание большей части мономера в жидкой фазе. В указанных или других вариантах реализации полимеризационную смесь можно выдерживать в анаэробных условиях.

Полимеризацию можно проводить до достижения любой желательной степени конверсии перед обрывом реакции полимеризации. В одном или более вариантах реализации, тем не менее, может быть желательным недопущение достижения высокой вязкости раствора полимера при высоких степенях конверсии, а также возможное отделение полимера в виде твердой фазы из мономера при высоких степенях конверсии вследствие ограниченной растворимости, например, цис-1,4-полибутадиена, в мономере. Соответственно, в одном из вариантов реализации конверсия находится в диапазоне от примерно 5% до примерно 60%. В другом варианте реализации конверсия составляет от примерно 10% до примерно 40%. В другом варианте реализации конверсия составляет от примерно 15% до примерно 30%. Далее непрореагировавший мономер можно повторно использовать в способе.

Модификация полимера

Полидиены, получаемые при помощи способа полимеризации согласно настоящему изобретению, могут обладать характеристиками псевдо-живущих полимеров, так как некоторые полимерные цепи в указанных полимерах содержат реакционноспособные концы цепей. После достижения желаемой степени конверсии мономера в полимеризационную смесь необязательно можно вводить функционализирующий агент для взаимодействия с любыми реакционноспособными полимерными цепями с образованием функционализированного полимера. В одном или более вариантах реализации функционализирующий агент вводят до приведения в контакт полимеризационной смеси и гасящего агента. В других вариантах реализации функционализирующий агент можно вводить после частичного гашения полимеризационной смеси с использованием гасящего агента.

В одном или более вариантах реализации функционализирующие агенты включают соединения или реагенты, которые могут взаимодействовать с реакционноспособным полимером, получаемым согласно настоящему изобретению, и тем самым обеспечивают полимер с функциональной группой, отличающийся от растущей цепи, которая не вступала во взаимодействие с функционализирующим агентом. Функциональная группа может быть реакционноспособной или может вступать во взаимодействие с другими полимерными цепями (растущими и/или нерастущими) или с другими компонентами, такими как армирующие наполнители (например, сажа), которые можно объединять с полимером. В одном или более вариантах реализации взаимодействие функционализирующего агента и реакционноспособного полимера происходит по реакции присоединения или замещения.

Подходящие функционализирующие агенты могут включать соединения, обеспечивающие функциональную группу в конце полимерной цепи, но не объединение двух или более полимерных цепей, а также соединения, которые связывают или объединяют две или более полимерных цепей посредством функциональной линкерной группы с образованием единой макромолекулы. Последний тип функционализирующих агентов также можно называть связующими агентами.

В одном или более вариантах реализации функционализирующие агенты включают соединения, которые добавляют или встраивают гетероатом в полимерную цепь. В конкретных вариантах реализации функционализирующие агенты включают соединения, которые встраивают функциональную группу в полимерную цепь с образованием функционализированного полимера, который обеспечивает снижение потерь на гистерезис при 50°C в саженаполненных вулканизатах, полученных из функционализированного полимера, по сравнению со схожими саженаполненными вулканизатами, полученными из нефункционализированного полимера. В одном или более вариантах реализации указанное снижение потерь на гистерезис составляет по меньшей мере 5%, в других вариантах реализации по меньшей мере 10%, а в других вариантах реализации по меньшей мере 15%.

В одном или более вариантах реализации подходящие функционализирующие агенты включают соединения, содержащие группы, которые могут взаимодействовать с псевдо-живущими полимерами (например, с полимерами, получаемыми согласно настоящему изобретению). Типовые функционализирующие агенты включают кетоны, хиноны, альдегиды, амиды, сложные эфиры, изоцианаты, изотиоцианаты, эпоксиды, имины, аминокетоны, аминотиокетоны и ангидриды кислот. Примеры указанных соединений предложены в патентах США №4906706, 4990573, 5064910, 5567784, 5844050, 6838526, 6977281 и 6992147; в опубликованных заявках на патент США №2006/0004131 A1, 2006/0025539 A1, 2006/0030677 A1 и 2004/0147694 A1; в заявках на патент Японии №05-051406 A, 05-059103 A, 10-306113 A и 11-035633 A; содержание которых включено в настоящую заявку посредством ссылок. Другие примеры функционализирующих агентов включают азиновые соединения, описанные в заявке на патент США №11/640711, гидробензамидные соединения, предложенные в заявке на патент США №11/710713, нитросоединения, предложенные в заявке на патент США №11/710845 и защищенные оксимовые соединения, предложенные в заявке на патент США №60/875484, содержание всех из которых включено в настоящую заявку посредством ссылок.

В конкретных вариантах реализации применяемые функционализирующие агенты могут представлять собой связующие агенты, включая, но не ограничиваясь ими, галогениды металлов, такие как тетрахлорид олова, галогениды металлоидов, такие как тетрахлорид кремния, сложноэфирные-карбоксилатные комплексы металлов, такие как бис(октилмалеат) диоктилолова, алкоксисиланы, такие как тетраэтилортосиликат, и алкоксистаннаны, такие как тетраэтоксиолово. Связующие агенты можно применять по отдельности или в комбинации с другими функционализирующими агентами. Можно применять комбинации функционализирующих агентов в любых мольных соотношениях.

Количество функционализирующего агента, который вводят в полимеризационную смесь, может зависеть от ряда факторов, включая тип и количество катализатора, применяемого для инициирования полимеризации, тип функционализирующего агента, желаемый уровень функционализации, и множества других факторов. В одном или более вариантах реализации количество применяемого функционализирующего агента может быть представлено в виде мольного отношения функциональных групп в функционализирующем агенте к металлу в металлоценовом комплексе (функц/M). В одном или более вариантах реализации мольное отношение (функц/M) может составлять от примерно 0,5:1 до примерно 300:1, в других вариантах реализации от примерно 1:1 до примерно 200:1, в других вариантах реализации от примерно 10:1 до примерно 100:1, а в других вариантах реализации от примерно 20:1 до примерно 50:1.

Так как при высоких температурах может происходить медленный самообрыв цепей реакционноспособного полимера, в одном из вариантов реализации функционализирующий агент можно добавлять в полимеризационную смесь после достижения максимальной температуры полимеризации. В других вариантах реализации функционализирующий агент можно добавлять в течение примерно 25-35 минут после достижения максимальной температуры полимеризации.

В одном или более вариантах реализации функционализирующий агент можно вводить в полимеризационную смесь после достижения желаемой конверсии мономера, но до добавления гасящего агента, содержащего протонный атом водорода. В одном или более вариантах реализации функционализирующий агент добавляют в полимеризационную смесь после достижения конверсии мономера, составляющей по меньшей мере 5%, в других вариантах реализации по меньшей мере 10%, в других вариантах реализации по меньшей мере 20%, в других вариантах реализации по меньшей мере 50%, а в других вариантах реализации по меньшей мере 80%. В указанных или других вариантах реализации функционализирующий агент добавляют в полимеризационную смесь до достижения 90% конверсии мономера, в других вариантах реализации до достижения 70% конверсии мономера, в других вариантах реализации до достижения 50% конверсии мономера, в других вариантах реализации до достижения 20% конверсии мономера, а в других вариантах реализации до достижения 15% конверсии. В одном или более вариантах реализации функционализирующий агент добавляют после достижения полной или по существу полной конверсии мономера. В конкретных вариантах реализации функционализирующий агент можно вводить в полимеризационную смесь непосредственно до, во время или после введения основания Льюиса, как предложено в находящейся одновременно на рассмотрении заявке на патент США №11/890590, поданной 7 августа 2007 года, содержание которой включено в настоящую заявку посредством ссылки.

В одном или более вариантах реализации функционализирующий агент можно вводить в полимеризационную смесь в место (например, в сосуд), в котором проводят полимеризацию (или по меньшей мере ее часть). В других вариантах реализации функционализирующий агент можно вводить в полимеризационную смесь в место, отличающееся от того, в котором проводят полимеризацию (или по меньшей мере ее часть). Например, функционализирующий агент можно вводить в полимеризационную смесь в нижерасположенных сосудах, включая нижерасположенные реакторы или резервуары, поточные реакторы или смесители, экструдеры или установки для удаления летучих веществ.

Гашение и добавки

После введения функционализирующего агента в полимеризационную смесь и обеспечения желаемого времени проведения реакции для деактивации любых остаточных количеств реакционноспособного полимера, катализатора и/или компонентов катализатора в полимеризационную смесь можно необязательно добавлять гасящий агент. В одном или более вариантах реализации гасящие агенты включают протонные соединения, включая, но не ограничиваясь ими, спирты, карбоновые кислоты, неорганические кислоты или их смеси. В конкретных вариантах реализации гасящий агент включает полигидроксисоединения, такие как предложено в находящейся одновременно на рассмотрении заявке на патент США №11/890591, поданной 7 августа 2007 года, содержание которой включено в настоящую заявку посредством ссылки.

Во время, до или после добавления гасящего агента можно добавлять антиокислитель, такой как 2,6-ди-трет-бутил-4-метилфенол. Количество применяемого антиокислителя может находиться в диапазоне от примерно 0,2% до примерно 1% по массе от массы полимерного продукта. Гасящий агент и антиокислитель можно добавлять в чистом виде или при необходимости растворять в углеводородном растворителе или сопряженном диеновом мономере перед добавлением в полимеризационную смесь. Выделение

После гашения полимеризационной смеси можно выделять различные компоненты полимеризационной смеси. В одном или более вариантах реализации из полимеризационной смеси можно выделять непрореагировавший мономер. Например, мономер можно отгонять из полимеризационной смеси при помощи способов, известных в данной области техники. В одном или более вариантах реализации для удаления мономера из полимеризационной смеси можно применять установку для удаления летучих веществ. После удаления мономера из полимеризационной смеси мономер можно очищать, хранить и/или повторно использовать в способе полимеризации.

Полимерный продукт можно выделять из полимеризационной смеси при помощи способов, известных в данной области техники. В одном или более вариантах реализации можно использовать способы удаления растворителя и сушки. Например, полимер можно выделять путем пропускания полимеризационной смеси через нагретое шнековое устройство, такое как экструдер, обеспечивающий удаление растворителя, в котором летучие вещества удаляют путем выпаривания при соответствующих температурах (например, от примерно 100°C до примерно 170°C) и при атмосферном давлении или давлении ниже атмосферного. Такую обработку используют для удаления непрореагировавшего мономера, а также любых низкокипящих растворителей. В качестве альтернативы полимер также можно выделять путем обработки полимеризационной смеси паром для удаления растворителя и последующей сушки полученных частиц полимера в туннельной сушилке с горячим воздухом. Полимер также можно выделять посредством сушки непосредственно полимеризационной смеси на барабанной сушилке.

Свойства полимера

Если в соответствии с одним или более вариантами реализации способа согласно настоящему изобретению получают цис-1,4-полидиены (например, цис-1,4-полибутадиен), то цис-1,4-полидиены преимущественно могут иметь содержание цис-1,4-связей более 96%, в других вариантах реализации более 97%, в других вариантах реализации более 98%, в других вариантах реализации более 98,5%, а в других вариантах реализации более 99%.

В одном или более вариантах реализации полидиены, получаемые при помощи способа согласно настоящему изобретению, имеют молекулярно-массовое распределение (Mw/Mn) менее чем примерно 2,7, в других вариантах реализации менее чем примерно 2,5, в других вариантах реализации менее чем примерно 2,2, а в других вариантах реализации менее чем примерно 2,0.

В конкретных вариантах реализации цис-1,4-полидиены, получаемые при помощи способа согласно настоящему изобретению, имеют содержание цис-1,4-связей более 98,4% и молекулярно-массовое распределение менее 2,0. Это является эффективным, так как цис-1,4-полидиены, имеющие более узкое молекулярно-массовое распределение, обеспечивают пониженный гистерезис, и при этом цис-1,4-полидиены, имеющие повышенное содержание цис-1,4-связей, обладают улучшенной способностью кристаллизоваться при растяжении и, таким образом, обеспечивают превосходные физические свойства, такие как повышенная прочность на разрыв и повышенная износостойкость.

В одном или более вариантах реализации полидиены, получаемые при помощи способа согласно настоящему изобретению, обладают степенью функционализации в процентах перед гашением, составляющей по меньшей мере 35%, в других вариантах реализации по меньшей мере 40%, а в других вариантах реализации по меньшей мере 43%.

Промышленное применение

Цис-1,4-полидиены, получаемые при помощи способа согласно настоящему изобретению, имеют превосходные вязкоупругие свойства и особенно подходят для получения различных компонентов шин, включая, но не ограничиваясь ими, протекторы шин, боковые поверхности, подпротекторные слои и наполнители бортов. Цис-1,4-полидиены можно применять в качестве единственного эластомерного компонента шинной смеси или одного из компонентов. Если цис-1,4-полидиены применяют совместно с другими каучуками для получения эластомерного компонента шинной смеси, то указанные другие каучуки могут представлять собой природный каучук, синтетические каучуки и их смеси. Примеры синтетических каучуков включают полиизопрен, поли(стирол-бутадиен), полибутадиен с низким содержанием цис-1,4-связей, поли(стирол-бутадиен-изопрен) и их смеси. Цис-1,4-полидиены также можно применять для получения шлангов, ремней, подошв, уплотнений стекол, других уплотнений, резиновых амортизаторов и других промышленных продуктов.

Для демонстрации вариантов реализации настоящего изобретения получали и исследовали следующие материалы, приведенные в примерах. Тем не менее, примеры не следует рассматривать как ограничивающие объем изобретения. Объем изобретения определен формулой изобретения.

Осуществление изобретения

Примеры

Синтез комплекса [N,N-бис(диметилсилил)амида] бис(2-(фенилинденил)гадолиния

В колбу Шленка в атмосфере аргона добавляли 6,90 г (26,18 ммоль) хлорида гадолиния(III) (GdCl3) и 15,46 г (77,48 ммоль) бис(триметилсилил)амида калия (KN(SiMe3)2). Твердые вещества растворяли в 200 мл ТГФ и перемешивали в атмосфере аргона при комнатной температуре в течение ночи. После перешивания в течение ночи все летучие вещества удаляли в вакууме с получением белого твердого вещества. Полученное твердое вещество перерастворяли в 200 мл гексана и перемешивали в течение 1 часа при комнатной температуре в атмосфере аргона. Раствор переносили через полую трубку и фильтровали через целит в сухую колбу Шленка, концентрировали в вакууме с получением 11,68 г (выход 69,9%) трис(бис(триметилсилил)амидо)гадолиния в виде бледно-желтого твердого вещества.

В колбу Шленка, содержащую 11,68 г (18,30 ммоль) трис(бис(триметилсилил)-амидо)гадолиния, добавляли 6,72 г (34,96 ммоль), 2-фенилиндена. Твердые вещества растворяли в 150 мл гексанов и в полученный раствор добавляли 12,98 мл (73,21 ммоль) 1,1,3,3-тетраметилдисилазана (HN(SiHMe2)2). Смесь нагревали до 70°C в атмосфере аргона в течение ночи. После охлаждения до комнатной температуры гексаны удаляли путем фильтрования. Полученное твердое вещество перерастворяли в 100 мл толуола и перемешивали в атмосфере аргона в течение 30 минут при комнатной температуре. Затем раствор фильтровали и концентрировали с получением 6,73 г (выход 55%) [Ν,Ν-бис(диметилсилил)амида] бис(2-фенилинденил)гадолиния [(2-PhC9H6)GdN(SiHMe2)2] в виде желтого твердого вещества.

Полимеризация в массе бутадиена с использованием катализатора гадолиний-металлоцен

Реактор полимеризации состоял из цилиндра из нержавеющей стали объемом один галлон (3,79 литра), оборудованного механическим смесителем (вал с лопастями), способным перемешивать раствор полимера с высокой вязкостью. Верхнюю часть реактора соединяли с системой обратной конденсации для переноса, конденсации и повторного использования паров 1,3-бутадиена, испаряющихся внутри реактора во время полимеризации. Реактор также был оборудован охлаждающей рубашкой, остужаемой холодной водой. Тепло от полимеризационной системы рассеивали отчасти путем внутреннего охлаждения за счет использования системы обратной конденсации и отчасти путем внешнего охлаждения за счет теплоотдачи на охлаждающую рубашку.

Реактор тщательно продували током сухого азота, который затем заменяли на пары 1,3-бутадиена путем введения 100 г сухого 1,3-бутадиенового мономера, нагрева реактора до 65°C и последующей вентиляции паров 1,3-бутадиена через верхнюю часть системы обратной конденсации до удаления остатков жидкого 1,3-бутадиена из реактора. К системе обратной конденсации и на охлаждающую рубашку подводили воду и в реактор помещали 1302 г 1,3-бутадиенового мономера. После термостатирования мономера при 32°C реакцию полимеризации инициировали путем введения в реактор предварительно полученного катализатора, который получали путем смешения в следующем порядке 25 мл толуола, 2,34 мл 1,0 М гидрида диизобутилалюминия (DIBAH) в толуоле, 52,2 мг (0,078 ммоль) комплекса [N,N-бис(диметилсилил)амида] бис(инденил)гадолиния и 68,9 мг (0,086 ммоль) тетра(пентафторфенил)бората Ν,Ν-диметиланилиния и состаривания смеси в течение 10 минут. Через 17,0 минуты после начала полимеризационную смесь функционализировали путем введения 10,0 мл 1,0 М раствора 4,4ʹ-бис(диэтиламино)-бензофенона (DEAB) в толуоле и оставляли полимеризационный раствор перемешиваться на 5 минут. Реакцию полимеризации обрывали путем разбавления полимеризационной смеси 6,0 мл изопропанола, растворенного в 1360 г гексана, и добавления по каплям полученной смеси в 3 галлона изопропанола, содержащего 5 г 2,6-ди-трет-бутил-4-метилфенола. Согласно наблюдениям стенки реактора и вала смесителя не содержали каких-либо остатков геля после проведения полимеризации в массе, что связывали с минимальным выделением тепла при полимеризации, вызванным умеренной скоростью полимеризации (0,8% конверсия в минуту).

Коагулированный полимер сушили на барабанной сушилке. Выход полимера составлял 172,2 г (13,2% конверсия). Значение вязкости по Муни (ML1+4) полимера, определенное на вискозиметре Муни Monsanto с крупным ротором (время прогрева одна минута, время проведения опыта четыре минуты), составляло 25,9 при 100°C. Согласно результатам гельпроникающей хроматографии (ГПХ) полимер имел среднечисловую молекулярную массу (Mn) 124000 г/моль, среднемассовую молекулярную массу (Mw) 211000 г/моль и молекулярно-массовое распределение (Mw/Mn), составляющее 1,7. Определяли микроструктуру, было показано, что содержание цис-1,2-связей составляло 98,5%, транс-1,4-связей - 0,9%, а винильных звеньев - 0,6. Для определения функционализации в процентах установку ГПХ оборудовали дифференциальным детектором показателя преломления (ПП) и детектором поглощения в ультрафиолетовом (УФ) диапазоне. Отношение УФ/ПП, измеренное путем ГПХ, которое представляет собой отношение сигнала детектора УФ к сигналу детектора ПП, использовали для расчета функционализации полимерного образца в процентах путем сравнения отношения УФ/ПП, измеренного путем ГПХ, для функционализированного цис-1,4-полибутадиена с отношением УФ/ПП для функционализированного полибутадиенового образца, полученного путем анионной полимеризации и имеющего такое же значение Mn. При помощи приведенного выше способа определяли, что полимеризация в процентах составляла 44%.

Изобретение относится к способу получения полидиена. Способ получения полидиена включает стадии: полимеризации сопряженного диенового мономера с применением каталитической системы, содержащей металлоценовый комплекс, в полимеризационной смеси, содержащей менее 20% по массе растворителя от общей массы полимеризационной смеси, с получением полимерных цепей, которые содержат реакционноспособные концы, и введения функционализирующего агента в полимеризационную смесь для взаимодействия с реакционноспособными полимерными цепями с образованием функционализированного полимера, где каталитическая система, содержащая металлоценовый комплекс, включает комбинацию или продукт взаимодействия: (а) металлоценового комплекса, (b) алкилирующего агента и (с) некоординирующего аниона; где металлоценовый комплекс определен формулой I

где М представляет собой элемент лантанидного ряда, скандий или иттрий, Ср представляет собой циклопентадиенильную группу или производное циклопентадиенильной группы, Y представляет собой гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу, циклопентадиенильную группу или производное циклопентадиенильной группы, X представляет собой атом водорода, атом галогена, гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу или одновалентную органическую группу, каждый L независимо представляет собой нейтральное основание Льюиса, n представляет собой число от 0 до 3, или где Ср и Y объединены посредством двухвалентной группы, и где применяют от 0,0005 до 0,01 ммоль металлоценового комплекса на 100 г сопряженного диенового мономера. Технический результат – реакционное оборудование не содержит остатков геля после проведения полимеризации в массе, что обеспечивается минимальным выделением тепла при полимеризации. 15 з.п. ф-лы.

1. Способ получения полидиена, включающий стадии:

полимеризации сопряженного диенового мономера с применением каталитической системы, содержащей металлоценовый комплекс, в полимеризационной смеси, содержащей менее 20% по массе растворителя от общей массы полимеризационной смеси, с получением полимерных цепей, которые содержат реакционноспособные концы, и введения функционализирующего агента в полимеризационную смесь для взаимодействия с реакционноспособными полимерными цепями с образованием функционализированного полимера,

где каталитическая система, содержащая металлоценовый комплекс, включает комбинацию или продукт взаимодействия: (а) металлоценового комплекса, (b) алкилирующего агента и (с) некоординирующего аниона; где металлоценовый комплекс определен формулой I

где М представляет собой элемент лантанидного ряда, скандий или иттрий, Ср представляет собой циклопентадиенильную группу или производное циклопентадиенильной группы, Y представляет собой гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу, циклопентадиенильную группу или производное циклопентадиенильной группы, X представляет собой атом водорода, атом галогена, гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу, силильную группу или одновалентную органическую группу, каждый L независимо представляет собой нейтральное основание Льюиса, n представляет собой число от 0 до 3, или где Ср и Y объединены посредством двухвалентной группы, и где применяют от 0,0005 до 0,01 ммоль металлоценового комплекса на 100 г сопряженного диенового мономера.

2. Способ по п. 1, отличающийся тем, что полимеризационная смесь включает менее 5% по массе растворителя от общей массы полимеризационной смеси.

3. Способ по п. 1, отличающийся тем, что указанную стадию полимеризации проводят в полимеризационной смеси, по существу не содержащей растворителя.

4. Способ по п. 1, отличающийся тем, что Y представляет собой циклопентадиенильную группу или производное циклопентадиенильной группы.

5. Способ по п. 1, отличающийся тем, что Y представляет собой гидрокарбилоксигруппу, тиогидрокарбилоксигруппу, аминогруппу или силильную группу.

6. Способ по п. 5, отличающийся тем, что Y представляет собой гидрокарбилоксигруппу.

7. Способ по п. 5, отличающийся тем, что Y представляет собой тиогидрокарбилоксигруппу.

8. Способ по п. 5, отличающийся тем, что Y представляет собой аминогруппу.

9. Способ по п. 5, отличающийся тем, что Y представляет собой силильную группу.

10. Способ по п. 1, отличающийся тем, что Ср и Y объединены посредством двухвалентной группы.

11. Способ по п. 1, отличающийся тем, что сопряженный диеновый мономер выбран из группы, состоящей из 1,3-бутадиена, изопрена, 1,3-пентадиена, 1,3-гексадиена, 2,3-диметил-1,3-бутадиена, 2-этил-1,3-бутадиена, 2-метил-1,3-пентадиена, 3-метил-1,3-пентадиена, 4-метил-1,3-пентадиена и 2,4-гексадиена.

12. Способ по п. 1, отличающийся тем, что алкилирующий агент представляет собой алюминийорганическое соединение.

13. Способ по п. 1, отличающийся тем, что алкилирующий агент представляет собой магнийорганическое соединение.

14. Способ по п. 1, отличающийся тем, что мольное отношение алкилирующего агента к металлу в металлоценовом комплексе составляет от примерно 1:1 до примерно 1:100.

15. Способ по п. 1, отличающийся тем, что алкилирующий агент представляет собой алюмоксан, а мольное отношение алюмоксана к металлу в металлоценовом комплексе составляет от примерно 1:1 до примерно 1:100.

16. Способ по п. 1, отличающийся тем, что на указанной стадии полимеризации достигается конверсия мономера от примерно 5% до примерно 60%.

| EP 919574 A1, 02.06.1999 | |||

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| RU 2008151961 А, 10.07.2010 | |||

| Видоизменение аппарата для приготовления суперфосфата | 1930 |

|

SU17280A1 |

Авторы

Даты

2017-08-10—Публикация

2012-12-27—Подача