Область техники, к которой относится изобретение

Данное изобретение в общем случае относится к этикетированным контейнерам, а в частности к контейнерам, этикетированным в форме, и способам изготовления контейнеров, этикетированных в форме, в которых ограничено проникновение кислорода в контейнеры.

Уровень техники

Способы прикрепления этикеток к контейнерам, в том числе к пластиковым контейнерам, на современном уровне техники известны. Например, специалистам в соответствующей области техники известны способы нанесения клеящих веществ на заднюю поверхность этикеток, а после этого наклеивания этикеток на пластиковые контейнеры. Кроме того, для прикрепления этикеток к контейнерам использовали способы этикетирования в форме (ЭФ). Например, в документе US 20100001010 А1 описан контейнер, этикетированный в форме, и способ формования для получения данного контейнера. В документе US 5604006 описан способ этикетирования в форме, при котором в результате наклеивания этикетки на термопластичную подложку в полости формы и нагнетания расплавляемой термопластичной смолы для спрессовывания этикетки и утапливания ее в термопластичной подложке. В документе US 4913643 описана пластиковая форма, подходящая для использования при этикетировании в форме. В типичных способах ЭФ в форме размещают этикетку, а после этого в форму нагнетают пластик. Результатом является пластиковый контейнер со встроенной этикеткой. Пластиковые контейнеры, изготовленные при использовании способов ЭФ, могут быть использованы для самых разнообразных целей, например в качестве контейнера для различных продуктов питания, напитков и тому подобного.

Некоторые продукты питания и другие изделия должны быть изолированы в контейнере таким образом, чтобы они не взаимодействовали с кислородом в окружающей среде. Один способ предотвращения такого взаимодействия заключается во включении в конструкцию контейнера кислородонепроницаемого слоя. Например, в документе JP 3024995 описан контейнер, где этикетку, обладающую свойством кислородонепроницаемости, связывают с наружной стенкой контейнера. В документе US 7608340 описан контейнер, включающий слой, который содержит кислородопоглощающую смолу, содержащую сополимер этилена-винилового спирта (EVOH) и поглотитель кислорода. Подобным образом в документе US 7588157 описан этикетированный в форме контейнер, где для придания. этикетке свойства кислородонепроницаемости используют этикетку, включающую непроницаемый слой, содержащий полимер EVOH. В дополнение к этому, множество продуктов требуется упаковывать в контейнере, который может быть автоклавирован в ходе процесса производства.

Однако этикетки, в настоящее время использующиеся для изготовления ЭФ контейнеров, являются относительно тонкими, поскольку кислородонепроницаемый слой не может быть толстым при его получении с использованием доступных способов. В результате свойство кислородонепроницаемости у таких ЭФ контейнеров является недостаточным для препятствования проникновению кислорода в контейнер. Кроме того, на свойство кислородонепроницаемости у данных этикеток оказывают неблагоприятное воздействие влажность и относительно высокие температуры. В результате известные ЭФ контейнеры, изготовленные при использовании данных этикеток, не могут быть использованы в случае необходимости автоклавирования продуктов. Поэтому существует потребность в новых ЭФ контейнерах, которые обладают хорошим свойством кислородонепроницаемости и которые при необходимости могут быть автоклавированы.

Раскрытие изобретения

Поэтому одна цель изобретения заключается в предложении способов изготовления этикетированных в форме контейнеров, которые включают кислородонепроницаемый слой.

Еще одна цель изобретения заключается в предложении этикетированных в форме контейнеров, которые включают кислородонепроницаемый слой.

Одна дополнительная цель изобретения заключается в предложении этикетированных в форме контейнеров, которые включают кислородонепроницаемый слой, и которые являются автоклавируемыми.

Одна или несколько данных или других целей могут быть достигнуты при использовании новых способов изготовления контейнеров, этикетированных в форме. Такие способы включают расположение многослойной этикетки, включающей кислородонепроницаемый слой, в форме и нагнетание в форму расплавленной смолы, подходящей для использования при получении контейнера. Способ приводит к получению контейнера, включающего кислородонепроницаемый слой. В предпочтительных вариантах осуществления многослойная этикетка включает, по меньшей мере, слой кислородопоглощающей смолы, содержащий сополимер этилена-винилового спирта и поглотитель кислорода.

Специалистам в соответствующей области техники легко будут доступны другие и дополнительные цели, признаки и преимущества настоящего изобретения.

Краткое описание чертежей

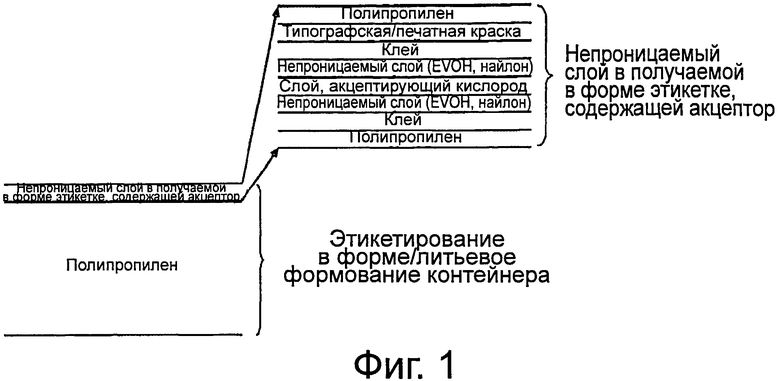

На фиг.1 показан один вариант осуществления изобретения и структура непроницаемой этикетки для этикетирования в форме, содержащей поглотитель кислорода;

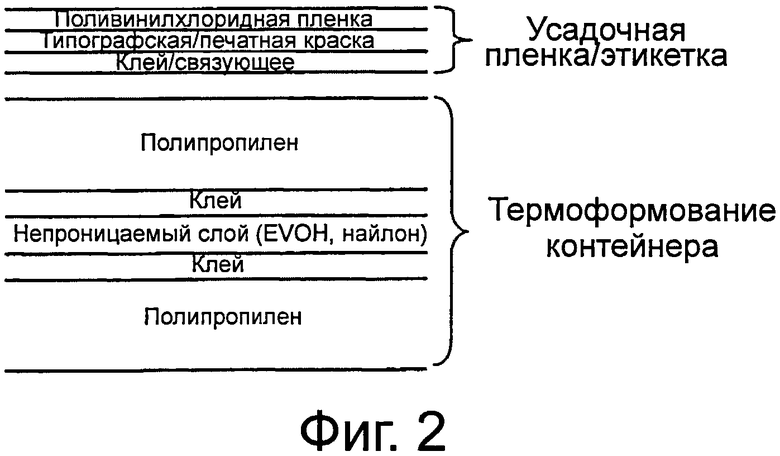

на фиг.2 - известная термоусадочная пленочная этикетка, используемая на контейнерах;

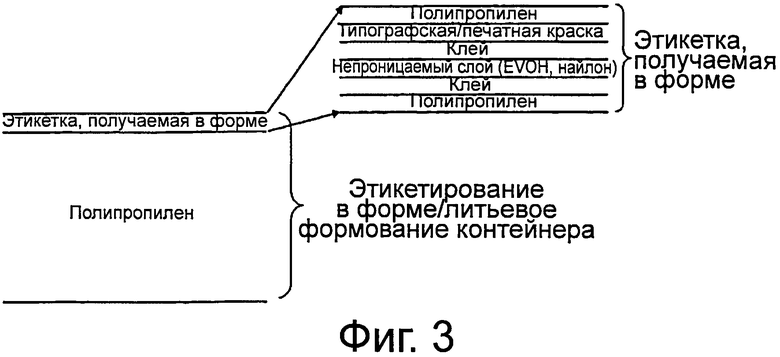

на фиг.3 - известная этикетка, получаемая в форме.

Осуществление изобретения

Термин «многослойная этикетка, включающая (или содержащая) (по меньшей мере) слой кислородопоглощающей смолы» относится к этикетке, включающей несколько слоев, по меньшей мере, один из которых является слоем кислородопоглощающей смолы. Данная этикетка, кроме того, имеет указатель или указатели, такие как надписи, буквенные символы, орнаменты, разметки и тому подобное, что может быть видимым на самой этикетке, а предпочтительно видимым при включении в контейнер, этикетированный в форме. Такие указатели могут быть получены при использовании типографской краски и тому подобного. В случае отсутствия указателя или указателей конструкция будет называться «многослойным листом, включающим, по меньшей мере, слой кислородопоглощающей смолы».

Термин «слой» относится к одиночной дискретной толщине материала, который композиционно уникален в сопоставлении с любыми материалом (материалами), соседствующим с ним (то есть находящимся с ним в контакте) и/или нанесенным/полученным отдельно, или может относиться по существу к последовательности подслоев, находящихся в последовательном контакте друг с другом, которые совместно могут обеспечивать получение конкретной функции. В описании изобретения, которое следует далее, встречаются оба варианта использования термина «слой».

Первыми объектами изобретения являются способы изготовления этикетированных в форме контейнеров. Способы включают расположение многослойной этикетки, включающей слой кислородопоглощающей смолы, на внутренней поверхности стенки охватывающей детали формы или наружной поверхности стенки охватываемой детали формы, а после этого нагнетание расплавленной смолы в полость между охватываемой и охватывающей деталями формы. Данные способы обеспечивают одновременные формование и этикетирование контейнера и приводят к изготовлению контейнера, где многослойная этикетка покрывает всю наружную поверхность или внутреннюю поверхность контейнера. Таким образом, изготавливают этикетированный в форме контейнер, который ограничивает проникновение кислорода в контейнер и его содержимое даже при хранении в течение относительно продолжительного периода времени, например в диапазоне от 1 до 18 месяцев.

В одном варианте осуществления изобретения способ включает расположение многослойной этикетки, включающей кислородонепроницаемый слой, в форме и нагнетание в форму расплавленной смолы, тем самым получение контейнера, при этом кислородонепроницаемый слой включает, по меньшей мере, один слой кислородопоглощающей смолы, содержащий сополимер этилена/винилового спирта и поглотитель кислорода.

В предпочтительных вариантах осуществления изобретения изготовленные контейнеры, этикетированные в форме, являются автоклавируемыми контейнерами.

В одном предпочтительном варианте осуществления изобретения многослойная этикетка имеет достаточный размер для покрытия и располагается в форме для покрытия всей внешней поверхности контейнера.

В одном предпочтительном варианте осуществления изобретения многослойная этикетка обладает, по меньшей мере, слоистой структурой, включающей слой влагостойкой смолы и кислородонепроницаемый слой, и самым внешним слоем многослойной этикетки является слой влагостойкой смолы.

В одном предпочтительном варианте осуществления изобретения многослойная этикетка обладает, по меньшей мере, слоистой структурой, включающей слой влагостойкой смолы/кислородонепроницаемый слой/еще один слой влагостойкой смолы.

В одном предпочтительном варианте осуществления изобретения кислородонепроницаемый слой обладает слоистой структурой, включающей подслой кислородонепроницаемой смолы/подслой кислородопоглощающей смолы/еще один подслой кислородонепроницаемой смолы.

В одном предпочтительном варианте осуществления изобретения многослойная этикетка имеет толщину в диапазоне от приблизительно 50 до приблизительно 300 мкм.

В одном предпочтительном варианте осуществления изобретения кислородонепроницаемый слой имеет толщину в диапазоне от приблизительно 5 до приблизительно 100 мкм.

В одном предпочтительном варианте осуществления изобретения совокупная толщина наружного слоя непроницаемого слоя находится в диапазоне от приблизительно 20 до приблизительно 150 мкм.

В одном предпочтительном варианте осуществления изобретения слой кислородопоглощающей смолы, кроме того, содержит соль переходного металла.

В одном предпочтительном варианте осуществления изобретения присутствует слой влагоустойчивой смолы, который характеризуется влагопроницаемостью, составляющей приблизительно 40 г·30 мкм/м2·день и менее при температуре, составляющей приблизительно 40°C, и относительной влажности, составляющей приблизительно 90%.

В одном предпочтительном варианте осуществления изобретения слой влагоустойчивой смолы получают из смолы, идентичной расплавляемой смоле.

В одном предпочтительном варианте осуществления изобретения слой влагоустойчивой смолы получают из полипропилена или полиэтилентерефталата.

В одном предпочтительном варианте осуществления изобретения соотношение X/Y, где X представляет собой совокупную толщину слоя влагоустойчивой смолы и одного или нескольких необязательных слоев, наслоенных снаружи от кислородонепроницаемого слоя, a Y представляет собой толщину контейнера, находится в диапазоне от приблизительно 0,01 до приблизительно 0,25.

В одном предпочтительном варианте осуществления изобретения этикетированный в форме контейнер является автоклавируемым контейнером, например, автоклавируемой упаковкой.

На фиг.2 и 3 при сопоставлении с фиг.1 проиллюстрированы различия между известными этикетками и контейнерами и этикетками и контейнерами согласно изобретению. Этикетку согласно фиг.2 обычно используют в случае неавтоклавируемых контейнеров для продуктов, таких как напитки. Структуры контейнеров, относящиеся к данному типу, продемонстрированы на фиг.3. В общем случае данные.этикетки неполностью охватывают контейнер. Кроме того, вариант контейнера с данной конструкцией не обладает прочностью для выдерживания автоклавирования. В противоположность этому, контейнер согласно изобретению является автоклавируемым.

В одном варианте осуществления изобретения ЭФ структуру, продемонстрированную на фиг.1, подвергают предварительной печати. После этого для изготовления контейнера согласно изобретению подвергнутую предварительной печати этикетку размещают в форме. Затем в той же самой форме получают полипропиленовый корпус таким образом, чтобы корпус контейнера полностью охватывался (с боков и снизу) ЭФ этикеткой (этикеткой, используемой при этикетировании в форме), которую наплавляют на него. На фиг.1 в поперечном разрезе показан контейнер и слои для этикетирования в форме (ЭФ слои). Двойной слой полимера EVOH совместно с конструкцией корпуса контейнера придает прочность, необходимую для выдерживания автоклавирования. Слой, поглощающий кислород, и светонепроницаемый слой, обусловленный типографскими красками в ЭФ конструкции, делает возможным получение продукта, стойкого к окислению в течение срока годности при хранении. После получения контейнера с этикеткой контейнер затем заполняют, запечатывают и автоклавируют в соответствии с описанием в настоящем документе. Разница заключается в том, что этикетка теперь представляет собой часть контейнера; никаких проблем с сохранением этикеток на своем месте на контейнере не возникает.

Таким образом, в соответствии с изобретением предлагаются способы изготовления этикетированных в форме контейнеров, обладающих превосходным свойством кислородонепроницаемости, предпочтительно контейнеров, которые могут быть автоклавированы.

Другими объектами изобретения являются этикетированные в форме контейнеры, изготовленные способами согласно изобретению.

Еще одним объектом изобретения является контейнер, этикетированный в форме. Контейнер включает многослойную этикетку, включающую слой кислородопоглощающей смолы, и корпус контейнера из смолы, где многослойная этикетка покрывает всю наружную поверхность или внутреннюю поверхность контейнера. В одном варианте осуществления изобретения внутри этикетированного в форме контейнера, кроме того, содержится одна или несколько съедобных или несъедобных композиций. В различных вариантах осуществления изобретения съедобными композициями являются композиции продуктов питания человека, композиции продуктов питания домашних животных, композиции продуктов питания собак, композиции продуктов питания рыб или композиции продуктов питания кошек. В предпочтительных вариантах осуществления изобретения контейнер, этикетированный в форме, запечатывали и автоклавировали. В различных вариантах осуществления изобретения несъедобные композиции включают краску, удобрение, наполнитель туалета домашних животных, моющее средство и тому подобное.

Еще одним объектом изобретения является продукт, включающий контейнер изобретения и один или несколько материалов, содержащихся в контейнере. В различных вариантах осуществления изобретения материал представляет собой съедобную композицию, например, продукт питания, такой как продукт питания человека или домашних животных. В других вариантах осуществления изобретения материал представляет собой жидкость, например напиток, такой как энергетический напиток или заменитель молока. В различных вариантах осуществления изобретения материалом является материал, который является автоклавируемым. На материал никаких ограничений не накладывают до тех пор, пока он будет совместимым с контейнером, например, материал мог бы представлять собой краску, удобрение и тому подобное.

Дополнительными объектами изобретения являются способы изготовления контейнеров, этикетированных в форме. Способы включают расположение многослойной этикетки, включающей кислородонепроницаемый слой, в форме вблизи корпуса формы и нагнетание расплавленной смолы в форму при оставлении этикетки в промежутке между корпусом формы и расплавляемой смолой, тем самым образуя контейнер. В одном предпочтительном варианте осуществления изобретения кислородонепроницаемый слой включает, по меньшей мере, слой смолы, поглощающей кислород, содержащий сополимер этилена-винилового спирта (EVOH) и/или другую смолу и поглотитель кислорода.

В способах и контейнерах изобретения на процентный уровень содержания этилена в полимере EVOH, содержащемся в слое кислородопоглощающей смолы и на степень омыления полимера EVOH никаких конкретных ограничений не накладывают. Процентный уровень содержания этилена в полимере EVOH, содержащемся в слое кислородопоглощающей смолы, предпочтительно находится в диапазоне от приблизительно 5 до приблизительно 60% (моль.), более предпочтительно от приблизительно 10 до приблизительно 55% (моль.), а еще более предпочтительно от приблизительно 20 до приблизительно 50% (моль.). Степень омыления полимера EVOH, содержащегося в слое кислородопоглощающей смолы, составляет предпочтительно приблизительно 90% и более, более предпочтительно приблизительно 95% и более, а еще более предпочтительно приблизительно 98% и более.

Что касается полимера EVOH, то может быть использована только одна его разновидность, или совместно в одном и том же слое могут быть использованы две и более его разновидности, которые отличаются друг от друга, например, по процентному уровню содержания этилена. В случае совместного использования двух и более разновидностей полимера EVOH в качестве процентного уровня содержания этилена в использующейся разновидности полимера EVOH определяют среднее значение для индивидуальных процентных уровней содержания этилена в двух и более разновидностях, что рассчитывают по массовому соотношению между разновидностями в смеси. В данном случае в том, что касается разновидностей полимера EVOH, которые характеризуются наибольшим и наименьшим процентными уровнями содержания этилена, соответственно, то предпочтительно, чтобы разница между процентными уровнями содержания этилена составляла бы приблизительно 30% (моль.) и менее, а разница между их степенями омыления составляла бы приблизительно 10% и менее. Разница между процентными уровнями содержания этилена составляет более предпочтительно приблизительно 20% (моль.) и менее, а еще более предпочтительно приблизительно 15% (моль.) и менее. Разница между степенями омыления составляет более предпочтительно 7% и менее, а еще более предпочтительно приблизительно 5% и менее.

Процентный уровень содержания этилена в полимере EVOH и его степень омыления могут быть получены по методу ядерного магнитного резонанса (ЯМР).

На поглотитель кислорода, содержащийся в слое кислородопоглощающей смолы, никаких конкретных ограничений не накладывают до тех пор, пока материал будет способен поглощать кислород. Поглотитель кислорода, содержащийся в слое кислородопоглощающей смолы, может представлять собой, например, органическое соединение, такое как соединение, содержащее двойную связь углерод-углерод, полимер, содержащий вторичный или третичный атом углерода, или полиамидную смолу; или порошкообразный восстанавливаемый металл, такой как восстанавливаемое железо или восстанавливаемый цинк.

Примеры соединения, содержащего двойную связь углерод-углерод, включают полибутадиен, полиизопрен, полихлоропрен, поли(2-этилбутадиен), поли(2-бутилбутадиен) и любые другие полидиены, каждый из которых получают в результате полимеризации мономерных молекул в основном в их 1,4-положениях, (такие как 1,4-полибутадиен); полимеры метатезиса с раскрытием цикла любого циклоолефина (такие как полиоктенилен, полипентенилен и полинорборнен); и блок-сополимеры, каждый из которых включает полидиеновый блок, такие как стирол-изопрен-стирольный трехблочный сополимер. В числе данных примеров предпочтительными являются полибутадиен и полиоктенилен.

Что касается соединения, содержащего двойную связь углерод-углерод, то формулировка «двойная связь углерод-углерод» не включает в свою категорию любую двойную связь углерод-углерод, содержащуюся в ароматическом кольце.

Кислородонепроницаемый слой может обладать однослойной структурой, образованной только слоем кислородопоглощающей смолы, или многослойной структурой, включающей в качестве подслоя слой кислородопоглощающей смолы. Кислородонепроницаемый слой предпочтительно обладает слоистой структурой, включающей первый подслой кислородонепроницаемой смолы/подслой кислородопоглощающей смолы/второй подслой кислородонепроницаемой смолы, который может быть идентичным или отличным в сопоставлении с первым, при расположении и в контакте друг с другом в соответствии с описанием при получении «структуры стопки» или «сэндвичевой структуры». Например, кислородонепроницаемый слой, показанный на фиг.1, в промежутке между клеящими слоями (непроницаемый слой/акцептор О2/непроницаемый слой). Могут быть использованы только один или при желании несколько подслоев кислородонепроницаемой смолы. В случае присутствия более, чем одного подслоя кислородонепроницаемой смолы они могут быть идентичными друг другу, как на фиг.1, или могут быть отличными друг от друга. В общем случае кислородопоглощающая смола имеет более высокую стоимость, чем кислородонепроницаемая смола; таким образом, в случае наслаивания подслоев кислородонепроницаемой смолы по обеим сторонам подслоя кислородопоглощающей смолы получат с низкой стоимостью контейнер, обладающий превосходным свойством кислородонепроницаемости.

На кислородонепроницаемую смолу никаких конкретных ограничений не накладывают, и ее примеры включают полимер EVOH, который описывали выше, найлон, смолу полиамида, смолу сложного полиэфира, смолу поливинилхлорида и смолу полиакрилонитрила, в том числе их смеси.

На толщину кислородонепроницаемого слоя никаких конкретных ограничений не накладывают, и она находится в диапазоне предпочтительно от приблизительно 5 до приблизительно 100 мкм, а еще более предпочтительно от приблизительно 10 до приблизительно 60 мкм.

В слой кислородопоглощающей смолы можно добавлять различные добавки до тех пор, пока не будут чрезмерно ухудшены эффект и выгодные свойства изобретения. Примеры таких добавок включают смолы, отличные от полимера EVOH (такие как полиэтилен, полипропилен и полистирол), соль переходного металла, пластификатор, термостабилизатор (стабилизатор расплава), фотоинициатор, дезодорант, поглотитель ультрафиолетового излучения, антистатик, смазку, окрашивающее вещество, наполнитель, влагопоглотитель, объемообразующий агент, пигмент, краситель, технологическую добавку, антипирен и антивуалент. Может быть использована более чем одна добавка.

В случае поглотителя кислорода, в частности, в виде органического соединения включение в слой одной или нескольких солей переходных металлов сделает возможным улучшение характеристик поглощения кислорода у слоя кислородопоглощающей смолы.

Примеры солей переходных металлов включают соли железа, соли никеля, соли меди, соли марганца, соли кобальта, соли родия, соли титана, соли хрома, соли ванадия и соли рутения. Однако соль металла этим не ограничивается. В числе данных солей предпочтительными являются соли железа, соли никеля, соли меди, соли марганца и соли кобальта, более предпочтительными являются соли марганца и соли кобальта, а еще более предпочтительными являются соли кобальта.

В соли переходного металла противоион переходного металла представляет собой анион, происходящий из органической кислоты, или хлорид. Примеры органической кислоты включают уксусную кислоту, стеариновую кислоту, ацетилацетон, диметилдитиокарбаминовую кислоту, пальмитиновую кислоту, 2-этилгексановую кислоту, неодекановую кислоту, линолевую кислоту, кислоту таллового масла, олеиновую кислоту, каприновую кислоту и нафтеновую кислоту. В особенности предпочтительными примерами соли переходного металла являются 2-этилгексаноат кобальта, неодеканоат кобальта и стеарат кобальта.

Количество соли переходного металла, включенной в 100 массовых частей кислородопоглощающей смолы, предпочтительно находится в диапазоне от приблизительно 0,001 до приблизительно 0,5 массовой части (от 10 до 5000 ч./млн.), более предпочтительно от приблизительно 0,01 до приблизительно 0,1 массовой части (от 100 до 1000 ч./млн.), а еще более предпочтительно от приблизительно 0,02 до приблизительно 0,08 массовой части (от 200 до 800 ч./млн.), при этом количество соли является количеством, пересчитанным на металл.

На физическую форму, которую принимают поглотитель кислорода и полимер EVOH в слое кислородопоглощающей смолы, никаких конкретных ограничений не накладывают, и предпочтительно ею является, например, форма, в которой поглотитель кислорода диспергирован в полимере EVOH. Способом диспергирования поглотителя кислорода в полимере EVOH может быть, например, способ плавления и замешивания поглотителя кислорода и полимера EVOH для диспергирования частиц поглотителя кислорода в матрице полимера EVOH.

Предпочтительно, чтобы многослойная этикетка, использующаяся в способах согласно изобретению, обладала, по меньшей мере, слоистой структурой, включающей слой влагостойкой и влагоустойчивой смолы (иногда называемый просто слоем влагоустойчивой смолы или слоем влагостойкой смолы) и вышеупомянутый кислородонепроницаемый слой (слой влагостойкой смолы/кислородонепроницаемый слой), и самым внешним слоем многослойной этикетки являлся бы слой влагостойкой и влагоустойчивой смолы. В особенности предпочтительно, чтобы многослойная этикетка, использующаяся в способе изготовления согласно изобретению, обладала, по меньшей мере, слоистой структурой, включающей слой влагостойкой смолы/кислородонепроницаемый слой/еще один слой влагостойкой смолы. В данном случае слои влагоустойчивой смолы, в промежутке между которыми в рамках сэндвичевой структуры заключен кислородонепроницаемый слой, могут быть идентичными друг другу или отличными друг от друга.

На влагоустойчивую смолу никаких конкретных ограничений не накладывают до тех пор, пока смолой является смола, демонстрирующая устойчивость к влаге. Ее примеры включают полипропилен, полиэтилен и полиэтилентерефталат. Смолой, в частности, является предпочтительно влагоустойчивая смола, характеризующаяся влагопроницаемостью, составляющей приблизительно 40 г·30 мкм/м2·день и менее при температуре, составляющей приблизительно 40°C, и относительной влажности, составляющей приблизительно 90%, более предпочтительно влагоустойчивая смола, характеризующаяся влагопроницаемостью, составляющей приблизительно 35 г·30 мкм/м2·день и менее при той же самой температуре и той же самой относительной влажности, а еще более предпочтительно влагоустойчивая смола, характеризующаяся влагопроницаемостью, составляющей приблизительно 20 г·30 мкм/м2·день и менее при той же самой температуре и той же самой относительной влажности. Такая влагоустойчивая смола, в частности, предпочтительно представляет собой полипропилен или полиэтилентерефталат. Могут быть использованы смеси.

В одном предпочтительном варианте осуществления изобретения слой влагоустойчивой смолы наслаивают на кислородонепроницаемый слой через клеящий слой (слой влагоустойчивой смолы/клеящий слой/кислородонепроницаемый слой). Клеящее вещество, использующееся в клеящем слое, может представлять собой клеящую смолу, такую как полиолефин, модифицированный малеиновым ангидридом.

Многослойная этикетка может быть получена по способу соэкструдирования (такому как соэкструзионное формование пленки, соэкструзионное формование листа или соэкструзионное раздувное формование) или по способу ламинирования (такому как экструзионное ламинирование, ламинирование для получения сэндвичевой структуры, соэкструзионное ламинирование, сухое ламинирование или сухое ламинирование в отсутствие растворителя), что используют при изготовлении обычного упаковочного материала.

Температура плавления на стадии экструдирования при изготовлении многослойной этикетки может быть надлежащим образом задана в соответствии с температурой плавления использующейся смолы и обычно находится в диапазоне от приблизительно 120 до приблизительно 330°C, предпочтительно от приблизительно 150 до приблизительно 300°C.

На толщину многослойной этикетки никаких конкретных ограничений не накладывают, и она находится в диапазоне предпочтительно от приблизительно 50 до приблизительно 300 мкм, а более предпочтительно от приблизительно 70 до приблизительно 200 мкм. Кроме того, совокупная толщина наружного слоя у непроницаемого слоя находится в диапазоне предпочтительно от приблизительно 20 до приблизительно 150 мкм, а более предпочтительно от приблизительно 30 до приблизительно 120 мкм.

Этикетированным в форме (ЭФ) контейнером является контейнер, полученный в результате одновременного формования корпуса контейнера и нанесения этикетки на корпус, и его получают по способу ЭФ. Способ ЭФ представляет собой методику, заключающуюся в использовании формы, образованной из охватываемой детали формы и охватывающей детали формы, расположении многослойной этикетки на одной или нескольких внутренних поверхностях стенок охватывающей детали формы и/или наружных поверхностях стенок охватываемой детали формы в полости, образованной в результате фиксации/вставления охватываемой и охватывающей деталей формы друг по отношению к другу, а после этого нагнетании расплавленной смолы в полость, тем самым одновременных формовании корпуса контейнера и этикетировании корпуса.

Возможно, чтобы многослойная этикетка согласно изобретению была расположена на внутренней поверхности (поверхностях) стенки охватывающей детали формы, наружной поверхности (поверхностях) стенки охватываемой детали формы и по обоим данным вариантам сразу (при использовании двух многослойных этикеток). Многослойную этикетку предпочтительно располагают на всей внутренней поверхности (поверхностях) стенки охватывающей детали формы, так чтобы этикетка покрывала бы всю наружную поверхность (поверхности) формованного контейнера. В варианте осуществления изобретения, в котором многослойная этикетка не покрывает всю наружную (и/или внутреннюю) поверхность (поверхности) контейнера, непокрытая область контейнера может оказаться ухудшенной по свойству кислородонепроницаемости; таким образом, полученный контейнер может не оказаться превосходным по свойству полной кислородонепроницаемости.

В способе согласно изобретению, в котором многослойная этикетка покрывает всю наружную поверхность (поверхности) формованного контейнера, после расположения многослойной этикетки в форме (на внутренней поверхности (поверхностях) стенки охватывающей детали формы в полости, образованной в результате фиксации охватываемой и охватывающей деталей формы друг по отношению к другу) в форму нагнетают расплавляемую смолу, тем самым обеспечивая формование контейнера. Говоря конкретно, охватываемую деталь формы вталкивают в охватывающую деталь формы, в которой многослойную этикетку располагают сверху, а после этого расплавляемую смолу выливают в полость между охватываемыми и охватывающими деталями формы при оставлении этикетки на охватывающей поверхности формы для формования ЭФ контейнера, где многослойная этикетка покрывает всю наружную поверхность (поверхности) формованного контейнера.

Расплавляемой смолой может быть смола, использующаяся обычно в качестве материала ЭФ контейнеров. Ее примеры включают полипропилен, полиэтилен, полистирол и полиэтилентерефталат. Расплавляемой смолой предпочтительно является смола, идентичная влагоустойчивой смоле. В случае использования в качестве расплавленной смолы смолы, идентичной влагоустойчивой смоле, адгезионная способность между многослойной этикеткой и корпусом контейнера становится хорошей, так что будет получен ЭФ контейнер, превосходный по внешнему виду.

Температура плавления расплавленной смолы может быть надлежащим образом задана в соответствии с температурой плавления использующейся смолы и обычно находится в диапазоне от приблизительно 120 до приблизительно 330°C, предпочтительно от приблизительно 150 до приблизительно 300°C.

В случае представления совокупной толщины одного или нескольких необязательных слоев, наслоенных снаружи (то есть на удалении от нагнетаемой расплавленной смолы) от кислородонепроницаемого слоя этикетки (например, слоя влагостойкой и влагоустойчивой смолы), символом X и представления толщины контейнера (то есть, совокупной толщины многослойной этикетки и корпуса контейнера) символом Y соотношение X/Y будет находиться в диапазоне предпочтительно от приблизительно 0,01 до приблизительно 0,25, более предпочтительно от приблизительно 0,02 до приблизительно 0,2, более предпочтительно от приблизительно 0,04 до приблизительно 0,1, а еще более предпочтительно от приблизительно 0,06 до приблизительно 0,1. В случае заполнения ЭФ контейнера продуктом питания, а после этого автоклавирования контейнера, относительная влажность кислородонепроницаемого слоя во время хранения ЭФ контейнера может выдерживаться относительно низкой в результате задания соотношения X/Y в пределах диапазона от приблизительно 0,01 до приблизительно 0,25. Свойство кислородонепроницаемости полимера EVOH, содержащегося в кислородонепроницаемом слое, зависит от влажности. Таким образом, в случае выдерживания низкой относительной влажности ЭФ контейнер сохранит превосходное свойство кислородонепроницаемости.

Поскольку ЭФ контейнер, полученный в соответствии с изобретением, обладает превосходным свойством кислородонепроницаемости, контейнер может быть использован в качестве упаковки продукта питания, содержащей съедобную композицию. Примеры съедобных композиций включают композицию продута питания человека, композицию продукта питания животных (таких как собака или кошка). Съедобная композиция может иметь любую форму, в том числе жидкую и твердую. В предпочтительных вариантах осуществления контейнеры могут быть запечатаны и автоклавированы.

Контейнер также может быть использован в качестве упаковки для автоклавирующего упаковывания продукта питания или продукта питания домашних животных, поскольку контейнер обладает превосходным свойством кислородонепроницаемости даже после автоклавирования контейнера.

Еще одними объектами изобретения являются способы предотвращения разложения продуктов, подверженных разложению под действием кислорода, и продления срока годности при хранении продуктов, подверженных разложению под действием кислорода. Способы включают расположение многослойной этикетки, включающей слой кислородопоглощающей смолы, на внутренней поверхности стенки охватывающей детали формы или на наружной поверхности стенки охватываемой детали формы; нагнетание расплавленной смолы в полость между охватываемой и охватывающей деталями формы, тем самым одновременные изготовление и этикетирование контейнера, этикетированного в форме; размещение продукта в контейнере; и запечатывание контейнера. Сразу после запечатывания контейнер ограничивает количество кислорода, который может поступать в контейнер.

Способы и контейнеры согласно изобретению ограничивают количество кислорода, который поступает в контейнер в заданный период времени. Такое ограничение предотвращает разложение содержимого контейнера под действием кислорода и продлевает срок годности при хранении продукта.

Изобретение не ограничивают какими-либо конкретными методологией, протоколами и реагентами, описанными в настоящем документе, поскольку они могут варьироваться. Кроме того, терминология, использующаяся в настоящем документе, предназначена только для целей описания конкретных вариантов осуществления изобретения и не предполагает ограничения объема настоящего изобретения.

В настоящем документе диапазоны используются ради сокращения для того, чтобы избежать необходимости перечисления и описания всех без исключения значений в пределах данного диапазона. Любое надлежащее значение в пределах диапазона может быть выбрано тогда, когда это будет уместно, в качестве верхнего значения, нижнего значения или граничного значения диапазона.

Если только не будет определено другого, то все научные и технические термины и любые аббревиатуры, использующиеся в настоящем документе, имеют те же самые значения, что и обычно понимаемые специалистами в соответствующей области техники. Несмотря на возможность использования в практике настоящего изобретения любых композиций, способов, изделий промышленного производства или других средств или материалов, подобных или эквивалентных тем, которые описаны в настоящем документе, в настоящем документе описаны предпочтительные композиции, способы, изделия промышленного производства или другие средства или материалы.

Все патенты, патентные заявки, публикации и другие литературные источники, процитированные или упомянутые в настоящем документе, посредством ссылки включаются в настоящий документ в той степени, в которой это допускается законодательством. Обсуждение данных литературных источников предназначено просто для обобщения утверждений, сделанных в них. Не делается никакого допущения о том, что любые такие патенты, патентные заявки, публикации или литературные источники или любая их часть относятся к предшествующему уровню техники для настоящего изобретения, и специально резервируется право на то, чтобы подвергать сомнению точность и уместность таких патентов, патентных заявок, публикаций и других литературных источников.

ПРИМЕРЫ

Изобретение, кроме того, проиллюстрировано следующими примерами, хотя необходимо понимать, что примеры включаются просто для целей иллюстрации и не предназначены для ограничения объема изобретения, если только конкретно не будет указано другого.

Пример 1

Получение полиоктенилена

Трехгорлую колбу, снабженную перемешивающим устройством и термостатом, продували сухим азотом. В трехгорлую колбу помещали 624 массовые части гептана, где растворяли 110 массовых частей цис-циклооктена и 0,187 массовой части цис-4-октена. После этого в 3 массовых частях толуола растворяли 0,0424 массовой части [1,3-бис(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(фенилметилен)(трициклогексилфосфин)рутения, получая каталитическую жидкость. Данную каталитическую жидкость быстро переводили в трехгорлую колбу и раствор перемешивали при 55°C, проводя полимеризацию метатезиса с раскрытием цикла. По истечении 1 часа реакционную жидкость анализировали при использовании газового хроматографа (GC-14B, производство в компании Shimadzu Corp.; колонка: G-100, производство в компании Chemicals Evaluation and Research Institute, Япония). В результате было подтверждено израсходование цис-циклооктена. После этого в трехгорлую колбу помещали 1,08 массовой части этилвинилового эфира и, кроме того, смешанную жидкость перемешивали в течение 10 минут.

К получающейся в результате реакционной жидкости добавляли 200 массовых частей воды и смешанную жидкость перемешивали при 40°C в течение 30 минут. После этого жидкости давали возможность оставаться в состоянии покоя при 40°C в течение 1 часа для разделения на жидкие фазы. Затем водную фазу удаляли. К остающейся жидкости еще раз добавляли 100 массовых частей воды и смешанную жидкость перемешивали при 45°C в течение 30 минут. После этого жидкости давали возможность оставаться в состоянии покоя при 40°C в течение 1 часа для разделения на жидкие фазы. Затем водную фазу удаляли. После этого из остающейся жидкости при пониженном давлении отгоняли гептан. Для высушивания получающегося в результате твердого вещества при 1 Па и 100°C в течение 6 часов использовали вакуумную сушилку, получая 102,1 массовой части полимера, имеющего среднемассовую молекулярную массу (MW) 14200, где доля олигомеров, каждый из которых имеет молекулярную массу, составляющую 1000 и менее, составляла 9,2%, (выход: 92%). В данном полимере (полиоктенилене) соотношение между двойными связями углерод-углерод в его боковых цепях и всеми его двойными связями углерод-углерод составляло 0%.

Получающийся в результате полимер раздробляли на куски в 1 мм2 и куски помещали в отделяемую колбу, снабженную перемешивающим устройством, трубкой дефлегматора и термостатом. После этого в отделяемую колбу помещали 300 массовых частей ацетона и смесь перемешивали при 40°C в течение 3 часов. Затем ацетон удаляли в результате декантирования. Еще раз в отделяемую колбу помещали 300 массовых частей ацетона и смесь перемешивали при 40°C в течение 3 часов. После этого ацетон удаляли в результате декантирования. Остающийся фрагмент ацетона отгоняли при пониженном давлении. Для высушивания получающегося в результате твердого вещества при 1 Па и 100°C в течение 6 часов использовали вакуумную сушилку, получая 99 массовых частей полиоктенилена, имеющего среднемассовую молекулярную массу (Mw) 150000 и среднечисленную молекулярную массу 37000, где доля олигомеров, каждый из которых имеет молекулярную массу, составляющую 1000 и менее, составляла 3,1%.

Пример 2

Получение стирол-изопрен-стирольного трехблочного сополимера

В автоклав, относящийся к перемешиваемому типу и осветленный сухим азотом, загружали 600 объемных частей циклогексана, 0,16 объемной части N,N,N',N'-тетраметилэтилендиамина (ТМЭДА) и 0,094 объемной части н-бутиллития в качестве инициатора. Температуру увеличивали до 50°C и после этого сюда же подавали 4,25 объемной части стирольного мономера, проводя полимеризацию в течение 1,5 часа. Затем температуру уменьшали до 30°C и после этого сюда же подавали 120 объемных частей изопрена, проводя полимеризацию в течение 2,5 часов. Кроме того, температуру еще раз увеличивали до 50°C и после этого сюда же подавали 4,25 объемной части стирольного мономера, проводя полимеризацию в течение 1,5 часа.

К получающейся в результате реакционной жидкости в качестве антиоксидантов добавляли 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилат и пентаэритриттетракис(3-лаурилтиопропионат), количество каждого из которых составляло 0,15 массовой части в расчете на 100 массовых частей использующихся стирола и изопрена. Реакционную жидкость выливали в метанол для осаждения продукта. Его разделяли и высушивали, получая стирол/изопрен/стирольный трехблочный сополимер, к которому добавили антиоксиданты.

Среднечисленная молекулярная масса получающегося в результате трехблочного сополимера составляла 85000, а молекулярная масса стирольных блоков в сополимере составляла 8500. Процентный уровень содержания стирола в нем составлял 14% (моль.), и соотношение между двойными связями углерод-углерод в его боковых цепях и всеми его двойными связями углерод-углерод составляло 55%. Уровень содержания двойных связей углерод-углерод в получающемся в результате трехблочном сополимере составлял 0,014 экв./г. Скорость течения расплава составляла 7,7 г/10 минут. Смола содержала 0,12% (масс.) 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилата и 0,12% (масс.) пентаэритриттетракис(3-лаурилтиопропионата).

Пример 3

Получение этикетки

В двухчервячный экструдер (LABO PLASTOMIL MODEL 15C300, производство в компании Toyo Positive electrode Seisaku-Sho, Ltd.), имеющий диаметр 25 мм, загружали 96 массовых частей полимера EVOH, характеризующегося процентным уровнем содержания этилена 27% (моль.), степенью омыления 99,8% и значением СТР 4,0 г/10 минут (при 210°C и нагрузке 2160 г), в качестве полимера EVOH (а-1), 4 массовые части полиоктенилена, полученного в примере 1, и 0,2121 массовой части стеарата кобальта (II) (количество, пересчитанное на металлический кобальт: 200 ч./млн.). Компоненты экструдировали при 210°C и числе оборотов червяка 100 об./мин и при количестве экструдированной смолы 4 кг/час, получая гранулы композиции кислородопоглощающей смолы.

После этого раздельно расплавляли и замешивали в индивидуальных экструдерах получающиеся в результате гранулы композиции кислородопоглощающей смолы, полипропилен (ПП) (NOVATEC EA7A, производство в компании Japan Polypropylene Corp.) и клеящую смолу (AD) (Admer QF500, производство в компании Mitsui Chemicals, Inc.) и использовали соэкструдирующий экструдер для получения при температуре экструдирования 220°C многослойной этикетки, образованной из 5 слоев, относимых при классификации к 3 типам, (слой полимера ПП/слой полимера AD/кислородонепроницаемый слой (слой кислородопоглощающей смолы)/слой полимера AD/слой полимера ПП, толщины которых составляли 40 мкм, 10 мкм, 20 мкм, 10 мкм и 40 мкм, соответственно).

Формование ЭФ контейнера

Получающуюся в результате многослойную этикетку разрезали в соответствии с формой внутренних поверхностей стенок охватывающей детали формы у формы, образующей контейнер. Отрезанную многослойную этикетку располагали на внутренних поверхностях стенок охватывающей детали формы у формы. После этого охватываемую деталь формы вталкивали сверху в охватывающую деталь формы, а после этого в полость между охватываемой и охватывающей деталями формы при 220°C нагнетали расплавляемую смолу (полипропилен (NOVATEC EA7A)). Данным образом проводили литьевое формование для формования ЭФ контейнера. Толщина корпуса контейнера составляла 700 мкм, а площадь поверхности составляла 83 см. Вся наружная поверхность контейнера была покрыта этикеткой. Соотношение X/Y составляло 0,061, где X представляет собой совокупную толщину (50 мкм) слоев (пропиленовый слой/клеящий слой) снаружи от кислородонепроницаемого слоя многослойной этикетки, a Y представляет собой толщину (820 мкм) контейнера.

Измерение кумулятивной величины проникновения кислорода

Что касается получающегося в результате ЭФ контейнера, то кумулятивную величину проникновения кислорода в контейнер измеряли следующим далее образом: ЭФ контейнер подвергали обработке автоклавированием при 121°C в течение 25 минут, а после этого с течением времени измеряли изменение кислородопроницаемости контейнера в условиях в виде температуры 20°C, относительной влажности снаружи 65% и относительной влажности внутри 100%. Из полученного в результате изменения кислородопроницаемости с течением времени рассчитывали кумулятивную величину проникновения кислорода при хранении контейнера на воздухе в течение 18 месяцев. Результат продемонстрирован в таблице 1.

Пример 4

Раздельно расплавляли и замешивали в индивидуальных экструдерах гранулы композиции кислородопоглощающей смолы, полученные в примере 3, полимер EVOH (а-1), полипропилен (ПП) (NOVATEC EA7A, производство в компании Japan Polypropylene Corp.) и клеящую смолу (AD) (Admer QF500, производство в компании Mitsui Chemicals, Inc.) и использовали соэкструдирующий экструдер для получения при температуре экструдирования 220°C многослойной этикетки, образованной из 7 слоев, относимых при классификации к 4 типам, (слой полимера ПП/слой полимера AD/слой полимера EVOH/слой кислородопоглощающей смолы/слой полимера EVOH/слой полимера AD/слой полимера ПП, толщины которых составляли 40 мкм, 10 мкм, 10 мкм, 10 мкм, 10 мкм, 10 мкм и 40 мкм, соответственно). Повторяли пример 3 за исключением того, что использовали таким образом полученную многослойную этикетку, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 5

Повторяли пример 3 за исключением того, что толщину кислородонепроницаемого слоя (слоя кислородопоглощающей смолы) задавали равной 30 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 6

Повторяли пример 5 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (а-1); 8 массовых частей полибутадиена (полибутадиенового каучука (Nipol BR 1220), производство в компании Nippon Zeon Co., Ltd.); и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 1.

Пример 7

Повторяли пример 5 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (a-1); 8 массовых частей стирол-изопрен-стирольного трехблочного сополимера, полученного в примере 2; и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 1.

Пример 8

Повторяли пример 3 за исключением того, что толщину кислородонепроницаемого слоя (слоя кислородопоглощающей смолы) задавали равной 25 мкм, а толщину корпуса контейнера задавали равной 900 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 9

Повторяли пример 8 за исключением того, что толщину кислородонепроницаемого слоя (слоя кислородопоглощающей смолы) задавали равной 40 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 10

Повторяли пример 8 за исключением того, что толщину кислородонепроницаемого слоя (слоя кислородопоглощающей смолы) задавали равной 50 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 11

Повторяли пример 10 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (a-1); 8 массовых частей полибутадиена (полибутадиенового каучука (Nipol BR 1220), производство в компании Nippon Zeon Co., Ltd.); и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 1.

Пример 12

Повторяли пример 10 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (a-1); 8 массовых частей стирол-изопрен-стирольного трехблочного сополимера, полученного в примере 2; и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 1.

Пример 13

Повторяли пример 8 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 80 мкм и 20 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 80 мкм, соответственно, а толщину корпуса контейнера задавали равной 800 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 14

Повторяли пример 13 за исключением того, что толщину кислородонепроницаемого слоя (слоя кислородопоглощающей смолы) задавали равной 40 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 15

Повторяли пример 13 за исключением того, что толщину кислородонепроницаемого слоя (слоя кислородопоглощающей смолы) задавали равной 50 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 1.

Пример 16

Повторяли пример 15 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (а-1); 8 массовых частей полибутадиена (полибутадиенового каучука (Nipol BR 1220), производство в компании Nippon Zeon Co., Ltd.); и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 1.

Пример 17

Повторяли пример 15 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (а-1); 8 массовых частей стирол/изопрен/стирольного трехблочного сополимера, полученного в примере 2; и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 1.

Пример 18

Повторяли пример 3 за исключением того, что вместо слоя кислородопоглощающей смолы использовали слой кислородонепроницаемой смолы (EVOH (а-1)), формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 19

Повторяли пример 18 за исключением того, что толщину слоя кислородонепроницаемой смолы (EVOH (а-1)) задавали равной 30 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 20

Повторяли пример 18 за исключением того, что толщину слоя кислородонепроницаемой смолы (EVOH (а-1)) задавали равной 25 мкм, а толщину корпуса контейнера задавали равной 900 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 21

Повторяли пример 20 за исключением того, что толщину слоя кислородонепроницаемой смолы (EVOH (а-1)) задавали равной 40 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 22

Повторяли пример 20 за исключением того, что толщину слоя кислородонепроницаемой смолы (EVOH (а-1)) задавали равной 50 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 23

Повторяли пример 20 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 80 мкм и 20 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 80 мкм, соответственно, а толщину корпуса контейнера задавали равной 800 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 24

Повторяли пример 23 за исключением того, что толщину слоя кислородонепроницаемой смолы (EVOH (а-1)) задавали равной 40 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 25

Повторяли пример 23 за исключением того, что толщину слоя кислородонепроницаемой смолы (EVOH (а-1)) задавали равной 50 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 2.

Пример 26

Раздельно расплавляли и замешивали в индивидуальных экструдерах гранулы композиции кислородопоглощающей смолы, полученные в примере 3, полимер EVOH (а-1), полиэтилентерефталат (ПЭТФ) (PET 9921, производство в компании Eastman Chemical Со.) и клеящую смолу (AD) (Admer SF731, производство в компании Mitsui Chemicals, Inc.) и использовали соэкструдирующий экструдер для получения при температуре экструдирования 270°C многослойной этикетки, образованной из 5 слоев, относимых при классификации к 3 типам, (слой полимера ПЭТФ/слой полимера AD/кислородонепроницаемый слой (слой кислородопоглощающей смолы/слой полимера AD/слой полимера ПП, толщины которых составляли 40 мкм, 10 мкм, 50 мкм, 10 мкм и 40 мкм, соответственно).

Повторяли пример 3 за исключением того, что температуру литьевого формования задавали равной 290°C, а толщину корпуса контейнера задавали равной 900 мкм, использовали получающуюся в результате многослойную этикетку, а в качестве расплавленной смолы для формования ЭФ контейнера использовали полиэтилентерефталат (ПЭТФ) (PET 9921, производство в компании Eastman Chemical Co.), а после этого получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 3.

Пример 27

Повторяли пример 26 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (а-1); 8 массовых частей полибутадиена (полибутадиенового каучука (Nipol BR 1220), производство в компании Nippon Zeon Co., Ltd.); и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 3.

Пример 28

Повторяли пример 26 за исключением того, что при получении композиции кислородопоглощающей смолы использовали нижеследующее, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода: 92 массовые части полимера EVOH (а-1); 8 массовых частей стирол/изопрен/стирольного трехблочного сополимера, полученного в примере 2; и 0,2121 массовой части (количество, пересчитанное на металлический кобальт: 200 ч./млн.) стеарата кобальта (II). Результат продемонстрирован в таблице 3.

Пример 29

Повторяли пример 26 за исключением того, что вместо слоя кислородопоглощающей смолы в кислородонепроницаемом слое использовали слой кислородонепроницаемой смолы (EVOH (а-1)), формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 3.

Пример 30

Повторяли пример 10 за исключением того, что в условиях измерения относительная влажность снаружи составляла 80%, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 4.

Пример 31

Повторяли пример 30 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 5 мкм и 5 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 5 мкм и 5 мкм, соответственно, а толщину корпуса контейнера задавали равной 980 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 4.

Пример 32

Повторяли пример 30 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 60 мкм и 20 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 60 мкм, соответственно, а толщину корпуса контейнера задавали равной 840 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 4.

Пример 33

Повторяли пример 30 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 80 мкм и 20 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 80 мкм, соответственно, а толщину корпуса контейнера задавали равной 800 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 4.

Пример 34

Повторяли пример 30 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 250 мкм и 50 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 80 мкм, соответственно, а толщину корпуса контейнера задавали равной 600 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 4.

Пример 35

Повторяли пример 30 за исключением того, что вместо слоя кислородопоглощающей смолы использовали кислородонепроницаемый слой (EVOH (а-1)), формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 5.

Пример 36

Повторяли пример 35 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 5 мкм и 5 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 5 мкм и 5 мкм, соответственно, а толщину корпуса контейнера задавали равной 980 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 5.

Пример 37

Повторяли пример 35 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 80 мкм и 20 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 80 мкм, соответственно, а толщину корпуса контейнера задавали равной 800 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 5.

Пример 38

Повторяли пример 30 за исключением того, что при получении многослойной этикетки толщины полипропиленового слоя и клеящего слоя, которые представляли собой наружный слой этикетки, задавали равными 250 мкм и 50 мкм, соответственно, толщины клеящего слоя и полипропиленового слоя, которые представляли собой внутренний слой этикетки, задавали равными 20 мкм и 80 мкм, соответственно, а толщину корпуса контейнера задавали равной 600 мкм, формовали ЭФ контейнер и получали его кумулятивную величину проникновения кислорода. Результат продемонстрирован в таблице 5.

Необходимо понимать то, что в случае ЭФ контейнеров, каждый из которых получают способом согласно изобретению, например, в примерах от 1 до 17, примерах от 26 до 28 и примерах от 30 до 34, где кислородонепроницаемый слой включает слой кислородопоглощающей смолы, кумулятивная величина проникновения кислорода будет меньшей, чем соответствующая характеристика у ЭФ контейнеров, где толщина корпуса контейнера и толщина многослойной этикетки равны толщинам в соответствующих примерах, и, кроме того, никакой слой кислородопоглощающей смолы не включается, например, в примерах от 18 до 25, примере 29 и примерах от 35 до 38.

В соответствии с использованием в настоящем документе диапазоны в настоящем документе используются ради сокращения для того, чтобы избежать необходимости перечисления и описания всех без исключения значений в пределах данного диапазона. Любое надлежащее значение в пределах диапазона может быть выбрано тогда, когда это будет уместно, в качестве верхнего значения, нижнего значения или граничного значения диапазона.

В соответствии с использованием в настоящем документе форма слова в единственном числе включает форму во множественном числе и наоборот, если только контекст однозначно не будет диктовать другого. Таким образом, ссылки «один», «некий» и «данный» в общем случае включают формы множественного числа соответствующих терминов. Например, ссылка на «пищевую добавку», «способ» или «продукт питания» включает множество таких «пищевых добавок», «способов» или «продуктов питания». Подобным образом, слова «содержать», «содержит» и «содержащий» должны интерпретироваться включающим образом, а не исключающим. Подобным образом, термины «включать», «включающий» и «или» должны восприниматься включающим образом, если только такая конструкция не будет однозначно запрещена контекстом. Подобным образом, термин «примеры», в частности, при следовании за ним перечня терминов, просто является показательным и иллюстративным и не должен восприниматься исключающим или исчерпывающим образом.

Способы и композиции и другие достижения, описанные в настоящем документе, не ограничивают какими-либо конкретными методологией, протоколами и реагентами, описанными в настоящем документе, поскольку, как это могут понимать специалисты в соответствующей области техники, они могут варьироваться. Кроме того, терминология, использующаяся в настоящем документе, предназначена только для целей описания конкретных вариантов осуществления и не предполагает и не реализует ограничения объема того, что описывается или заявляется.

Если только не будет определено другого, то все научные и технические термины, профессиональные термины и аббревиатуры, использующиеся в настоящем документе, имеют те же самые значения, что и обычно понимаемые специалистами в соответствующей области (областях) техники изобретения или в области (областях) техники, в которой термин используют. Несмотря на возможность использования в практике настоящего изобретения любых композиций, способов, изделий промышленного производства или других средств или материалов, подобных или эквивалентных тем, которые описываются в настоящем документе, в настоящем документе описываются предпочтительные композиции, способы, изделия промышленного производства или другие средства или материалы.

Все патенты, патентные заявки, публикации, научные и/или технические статьи и другие литературные источники, процитированные или упомянутые в настоящем документе, во всей своей полноте посредством ссылки включаются в настоящий документ в той степени, в которой это допускается законодательством. Обсуждение данных литературных источников предназначено просто для обобщения утверждений, сделанных в них. Не делается никакого допущения о том, что любые такие патенты, патентные заявки, публикации или литературные источники или любая их часть относятся к делу, существенны или составляют предшествующий уровень техники. Специально резервируется право на то, чтобы подвергать сомнению точность и уместность любого утверждения таких патентов, патентных заявок, публикаций и других литературных источников с точки зрения отношения к делу, существенности или формирования предшествующего уровня техники.

В описании изобретения описывались типичные предпочтительные варианты осуществления изобретения. Несмотря на использование конкретных терминов их используют только в общем и описательном смысле, а не для целей ограничения. Объем изобретения представлен в формуле изобретения. Очевидно то, что в свете вышеупомянутых положений возможным является множество модификаций и вариаций изобретения. Поэтому необходимо понимать то, что в объеме приложенной формулы изобретения изобретение может быть реализовано на практике по способу, отличному от того, что было описано конкретно.

Изобретение относится к способам изготовления этикетированных в форме контейнеров и контейнерам, изготовленным такими способами. Техническим результатом изобретения является повышение кислородонепроницаемости материала. Технический результат достигается способом изготовления этикетированного в форме контейнера, который включает расположение многослойной этикетки, содержащей слой кислородопоглощающей смолы, на внутренней поверхности стенки охватывающей детали формы или наружной поверхности стенки охватываемой детали формы. Нагнетание расплавленной смолы в полость между охватываемой и охватывающей деталями формы, тем самым одновременно обеспечивая формование и этикетирование контейнера. При этом слой кислородопоглощающей смолы представляет собой подслой в многослойном кислородонепроницаемом слое, причем кислородонепроницаемый слой дополнительно содержит подслой кислородонепроницаемой смолы. Многослойный кислородонепроницаемый слой обладает следующей слоистой структурой: первый подслой кислородонепроницаемой смолы/слой кислородопоглощающей смолы/второй подслой кислородонепроницаемой смолы. Причем каждый из первого кислородонепроницаемого подслоя и второго кислородонепроницаемого подслоя содержит смолу, выбранную из группы, включающей в себя полимер EVOH, найлон, смолу полиамида, смолу сложного полиэфира, смолу поливинилхлорида, смолу полиакрилонитрила и их смеси. 3 н. и 19 з.п. ф-лы, 3 ил., 5 табл., 38 пр.

1. Способ изготовления этикетированного в форме контейнера, включающий: расположение многослойной этикетки, содержащей слой кислородопоглощающей смолы, на внутренней поверхности стенки охватывающей детали формы или наружной поверхности стенки охватываемой детали формы; и

нагнетание расплавленной смолы в полость между охватываемой и охватывающей деталями формы, тем самым одновременно обеспечивая формование и этикетирование контейнера,

при этом слой кислородопоглощающей смолы представляет собой подслой в многослойном кислородонепроницаемом слое, причем кислородонепроницаемый слой дополнительно содержит, по меньшей мере, один подслой кислородонепроницаемой смолы,

при этом многослойный кислородонепроницаемый слой обладает следующей слоистой структурой: первый подслой кислородонепроницаемой смолы/слой кислородопоглощающей смолы/второй подслой кислородонепроницаемой смолы, причем каждый из первого кислородонепроницаемого подслоя и второго кислородонепроницаемого подслоя содержит смолу, выбранную из группы, включающей в себя полимер EVOH, найлон, смолу полиамида, смолу сложного полиэфира, смолу поливинилхлорида, смолу полиакрилонитрила и их смеси.

2. Способ по п. 1, в котором многослойная этикетка покрывает всю наружную поверхность или внутреннюю поверхность контейнера.

3. Способ по п. 1, включающий расположение первой многослойной этикетки, содержащей слой кислородопоглощающей смолы, на внутренней поверхности стенки охватывающей детали формы и многослойного листа, содержащего слой кислородопоглощающей смолы, на наружной поверхности стенки охватываемой детали формы, а после этого нагнетание расплавленной смолы в полость между охватываемой и охватывающей деталями формы, тем самым обеспечивая одновременное формование контейнера и этикетирование контейнера, при этом многослойная этикетка покрывает всю наружную поверхность контейнера, а многослойный лист покрывает всю внутреннюю поверхность контейнера.

4. Способ по п. 1, в котором слой кислородопоглощающей смолы содержит сополимер этилена-винилового спирта и поглотитель кислорода.

5. Способ по п. 1, в котором толщина многослойного кислородонепроницаемого слоя находится в диапазоне от приблизительно 5 до приблизительно 100 мкм.

6. Способ по п. 1, в котором многослойная этикетка дополнительно содержит, по меньшей мере, один слой влагостойкой смолы в качестве самого внешнего слоя или как самого внешнего, так и самого внутреннего слоев многослойной этикетки.

7. Способ по п. 1, в котором нагнетаемая расплавленная смола представляет собой полипропилен.

8. Способ по п. 6, в котором слой влагоустойчивой смолы характеризуется влагопроницаемостью, составляющей приблизительно 40 г·30 мкм/м2·день и менее при температуре, составляющей приблизительно 40°C, и относительной влажности, составляющей приблизительно 90%.

9. Способ по п. 6, в котором в случае представления совокупной толщины одного или нескольких необязательных слоев, наслоенных снаружи от кислородонепроницаемого слоя, символом X и представления совокупной толщины контейнера символом Y соотношение X/Y будет находиться в диапазоне от приблизительно 0,01 до приблизительно 0,25.

10. Способ по п. 6, в котором слой влагостойкой смолы получают из смолы, идентичной расплавленной смоле.

11. Способ по п. 1, в котором контейнер является автоклавируемым.

12. Этикетированный в форме контейнер, изготовленный способом по п. 1.

13. Способ изготовления этикетированного в форме контейнера, включающий: расположение многослойной этикетки, содержащей кислородонепроницаемый слой, в форме вблизи корпуса формы; и

нагнетание расплавленной смолы в форму при оставлении этикетки в промежутке между корпусом формы и расплавленной смолой, тем самым образуя контейнер,

при этом слой кислородопоглощающей смолы представляет собой подслой в многослойном кислородонепроницаемом слое, причем кислородонепроницаемый слой дополнительно содержит, по меньшей мере, один подслой кислородонепроницаемой смолы,

при этом многослойный кислородонепроницаемый слой обладает следующей слоистой структурой: первый подслой кислородонепроницаемой смолы/слой кислородопоглощающей смолы/второй подслой кислородонепроницаемой смолы, причем каждый из первого кислородонепроницаемого подслоя и второго кислородонепроницаемого подслоя содержит смолу, выбранную из группы, включающей в себя полимер EVOH, найлон, смолу полиамида, смолу сложного полиэфира, смолу поливинилхлорида, смолу полиакрилонитрила и их смеси.

14. Способ по п. 13, в котором кислородонепроницаемый слой содержит, по меньшей мере, слой смолы, поглощающей кислород, содержащий сополимер этилена-винилового спирта (EVOH) и/или другую смолу и поглотитель кислорода.

15. Способ по п. 13, в котором процентный уровень содержания этилена в полимере EVOH, содержащемся в слое кислородопоглощающей смолы, находится в диапазоне от приблизительно 5 до приблизительно 60%.

16. Способ по п. 13, в котором степень омыления полимера EVOH, содержащегося в слое кислородопоглощающей смолы, составляет приблизительно 90% и более.

17. Способ по п. 13, в котором поглотитель кислорода представляет собой органическое соединение, полимер, содержащий вторичный или третичный атом углерода, полиамидную смолу; или порошкообразный восстанавливаемый металл.

18. Способ по п. 13, в котором поглотитель кислорода представляет собой органическое соединение.

19. Способ по п. 18, в котором органическое соединение содержит двойную связь.

20. Способ по п. 19, в котором соединение, содержащее двойную связь углерод-углерод, выбирают из группы, состоящей из полибутадиена, полиизопрена, полихлоропрена, поли(2-этилбутадиена), поли(2-бутилбутадиена), полиоктенилена, полипентенилена, полинорборнена, стирол-изопрен-стирольного трехблочного сополимера, полибутадиена и полиоктенилена.

21. Способ по п. 13, в котором кислородонепроницаемый слой имеет толщину в диапазоне от приблизительно 5 до приблизительно 100 мкм.

22. Способ по п. 13, в котором контейнер является автоклавируемым.

| US 2008069990 А1, 20.03.2008 | |||

| US 2008069990 А1, 20.03.2008 | |||

| US 7608340 В2, 27.10.2009 | |||

| WO 2009007453 A1, 15.01.2009 | |||

| WO 9511801 A1, 04.05.1995 | |||

| RU 2003127383 A, 27.02.2005. |

Авторы

Даты

2016-01-27—Публикация

2011-07-05—Подача