Настоящее изобретение касается многослойной упаковочной структуры, имеющей газобарьерные свойства и жесткость по меньшей мере 100 мН, а также размерно стабильных упаковочных контейнеров, изготавливаемых из нее. Оно также касается способа производства такой многослойной структуры.

Кроме того, изобретение касается упаковочных контейнеров, отформованных экструзией с раздувом из многослойной структуры по изобретению, и способа производства таких формованных экструзией с раздувом контейнеров.

Упаковочные пищевые контейнеры (под выражением “пища” следует понимать все виды пищевых продуктов, включая жидкие и высоковязкие, текучие пищевые продукты и, таким образом, также напитки) могут быть мягкого типа, то есть оберточные пленки, мешки, пакетики (саше) и т.п., или жесткого типа, то есть коробки, стаканы, бутылки, банки, лотки, или комбинацией этих типов.

В упаковках для пищевых продуктов часто важно, чтобы упаковка могла поддерживать упакованный продукт свежим по возможности дольше, в зависимости от обстоятельств. Например, в асептической упаковке, то есть при упаковке пищевых продуктов в стерильных условиях обычно срок хранения при температуре окружающей среды может продлеваться до нескольких месяцев, даже до года, если упаковочный материал имеет подходящие свойства для сохранения качества продукта. Наиболее важным из этих свойств является то, что упаковочный материал обладает барьерными свойствами против проникновения газов снаружи упаковки в упакованный продукт. В частности, проникновение кислорода должно быть снижено до минимума, поскольку он оказывает вредное воздействие на, например, содержание витаминов и других питательных веществ, а также на рост микроорганизмов.

Газобарьерные свойства часто обеспечивают в упаковочном материале посредством включения в упаковку слоев или оберток, выполненных из материала, обладающего такими свойствами. Например, очень часто в упаковку включают слой алюминиевой фольги. Другими материалами, способными придавать кислородобарьерные свойства, являются, например, стекло и некоторые полимеры, такие как, например, этиленвиниловый спирт (EVOH), поливиниловый спирт (PVOH) или полиамиды (PA).

Алюминиевая фольга является очень эффективным газобарьерным материалом, однако довольно дорогим. Альтернативные материалы также являются довольно дорогими и их требуется наносить довольно толстым слоем, чтобы обеспечить газобарьерные свойства, которые являются достаточными и соответствующими алюминиевой фольге.

В ЕР-А-590465 описан принцип применения “газовой ловушки” в композитных упаковочных пленках для придания им улучшенных газобарьерных свойств. Посредством обеспечения пустого пространства между внутренним и наружным слоями стенки упаковочного контейнера проникающий снаружи упаковки газообразный кислород будет сначала проходить через наружный слой в это пустое пространство и постепенно создавать там парциальное давление кислорода перед тем как начнет проникать через внутренний слой дальше в упакованный продукт. Проникновение газа через внутренний слой в продукт будет соответственно происходить со значительно более низкой скоростью проникновения вначале, после производства многослойной структуры. Эта задержка в проникновении газа будет способствовать увеличению срока хранения на полке упакованного продукта, то есть срока хранения на полке магазина или в шкафу или в холодильнике на кухне.

ЕР-А-590465, кроме того, подробно описывает расчеты для задержки проникновения кислорода и упоминает, в связи с Фиг.11, что пустое пространство может быть образовано пенопластовой матрицей, содержащей множество меньших пространств. В объяснениях к расчетным формулам утверждается, что внутренний и наружный слои до некоторой степени обладают барьерными свойствами против проникания газа, и что предпочтительно они оба должны иметь одни и те же свойства в этом отношении для оптимальных газобарьерных свойств конструкции. В кол. 6, строки 5-17, предложены некоторые материалы, пригодные для внутреннего и наружного слоя. В качестве пригодных материалов, как альтернатива, среди прочих упомянуты PVDC и нейлон (PA). Однако нигде не упомянуто, что внутренний и наружный слои должны обладать газобарьерными свойствами. Напротив, согласно ЕР-А-590465, внутренний и наружный слои могут предпочтительно быть выполнены из любого дешевого полимера, предпочтительно пищевого полимера с “газовой ловушкой” (пространство, свободное от кислорода или пена), образующего единственный газобарьер в стенке упаковки.

Также в патенте США 4454945 упоминается использование вспененного, улавливающего газ пространства между внутренним и наружным пластиковыми слоями, хотя документ в целом больше ориентирован на упаковки типа мешок в коробке. Единственным упомянутым примером материала для пластиковых слоев является полиэтилен терефталат (PET), который действительно обеспечивает некоторые газобарьерные свойства, однако, не достаточные для получения газобарьерных свойств, таких как требуются по настоящему изобретению. Нигде не упомянуто, что внутренний и наружный пластиковые слои должны содержать действительно газобарьерные слои.

Кроме того, патент США 4454945 показывает несколько вариантов выполнения упаковок, включающих газовую ловушку, которые могут быть либо податливыми, либо жесткими по конструкции. Жесткость упаковки раскрыта как полностью обеспеченная стенкой отдельной упаковки, предпочтительно наружной коробки из покрытого пластиком картона. Упаковочный контейнер, в котором расширенный полимерный слой, а также окружающие слои действительно ламинируют друг к другу, не предлагался.

DE-A-1951161 описывает жесткую пластиковую бутылку, имеющую улучшенную сжимаемость при выдаче содержимого во время опорожнения, с последующим восстановлением своей исходной формы, причем стенка этой упаковки содержит в основном вспененный слой пластика. Эта бутылка имеет самые наружные, тонкие слои (“кожицу”) из гомогенного пластика и может также содержать газобарьерный слой из РА или EVOH между вспененным слоем и самым наружным слоем по отношению к внешней стороне упаковки. DE-A-1951161 совсем не упоминает возможность применения вспененного слоя с газобарьерной функцией.

В Шведской патентной заявке SE 97020267, соответствующей международной заявке PCT/SE/9800970 (не опубликованной на дату подачи данной заявки), описана бутылка экструзионного формования с раздувом, содержащая пенистый слой пластикового материала, содержащий первый жесткий полимер и второй податливый (мягкий) полимер, окруженный наружными гомогенными слоями того же полимера, в качестве первого жесткого полимера во вспененном слое. Предпочтительно первый жесткий полимер выбран из полиэтилена высокой плотности (HDPE) и полипропилена высокой прочности расплава (HMS РР), тогда как второй, податливый полимер выбран из полиэтилена низкой плотности (LDPE) и полипропилена общего назначения (GP РР). При производстве пены из двух разных полимерных компонентов таким путем получают улучшенный вспененный слой, что приводит к получению бутылки, имеющей улучшенные механические свойства и жесткость, а также уменьшенный вес. В SE 97020267 объясняется, что увеличение жесткости достигается посредством так называемого эффекта сэндвичевой структуры, также называемого “тавровым” эффектом, то есть что два наружных слоя приблизительно той же жесткости совместно работают с вспененным слоем, обеспечивая расстояние между двумя наружными слоями, таким образом приводя к прочности и жесткости тавровой сэндвичевой конструкции, при значительно сниженном весе по сравнению с конструкцией, имеющей только твердые, гомогенные слои пластика.

В SE 97020267 также выдвинут аспект экономии средств, поскольку производство таких упаковочных контейнеров требует уменьшенного количества материала по сравнению с упаковками со сплошной стеночной структурой, а также аспект облегчения ручной обработки при транспортировке и распределении вследствие сниженного веса при поддержании жесткости упаковки.

Аспект обеспечения газового барьера в такой бутылке с помощью расширенного полимерного слоя, однако, не обсуждался.

Опубликованная Шведская патентная заявка SE 380470 описывает упаковочный ламинированный материал с хорошими свойствами сгибания, герметизации и жесткости, содержащий сердцевинный слой из вспененного пластикового материала, бумажные слои, нанесенные на каждую сторону указанного вспененного слоя, и самые наружные слои из термосвариваемого полимера. Эта заявка упоминает полистирол в качестве пригодного расширяемого полимера и предлагает полиэтилен для самых наружных термопластиковых слоев. Толщина вспененного слоя, как описано, должна составлять предпочтительно 0,3-1,0 мм, тогда как толщина соответствующих бумажных слоев составляет, как описано, предпочтительно 0,15-0,60 мм. Этот известный упаковочный ламинированный материал обеспечивает структуру, имеющую улучшенную сгибаемость по сравнению с традиционными ламинированными материалами, содержащими картонный сердцевинный слой, а также хорошие свойства жесткости и герметизации, и который является дешевым для производства. SE 380470, однако, не описывает эффект придания жесткости “тавровой” сэндвичевой конструкции из двух более тонких, но жестких бумажных слоев, размещенных на расстоянии друг от друга, посредством вспененного основного слоя между ними. Напротив, указывается, что основной слой может быть покрыт бумажным слоем либо на одной, либо на двух сторонах, из чего следует, что сэндвичевый, придающий жесткость эффект не был полностью понят при написании этой заявки. Это свойство не было обнаружено, а приобреталось независимо от существа изобретения. Кроме того, SE 380470 не упоминает что-либо о газобарьерных свойствах ламинированного упаковочного материала.

Задачи изобретения

Поэтому задача настоящего изобретения состоит в устранении вышеописанных недостатков структур упаковочного материала уровня техники и в обеспечении многослойной структуры для упаковки, имеющей газобарьерные свойства, а также хорошие механические свойства, в частности жесткость и уменьшенный вес.

Эта задача решается посредством предлагаемой многослойной структуры, имеющей сопротивление изгибу/жесткость по меньшей мере 100 мН (при измерении по стандарту SCAN-P 29:35), по меньшей мере содержащей промежуточный слой расширенного полимерного материала, и на каждой стороне расширенного полимерного слоя слой газобарьерного материала, причем газобарьерный материал этого слоя имеет кислородопроницаемость, составляющую максимум 2000 см3/м2 при 23°С и 0% относительной влажности, на 1 мкм толщины, в течение 24 ч при 1 атм, а указанный расширенный полимерный материал включает первый жесткий компонент и второй податливый компонент.

Требуемую жесткость получают посредством ламинирования гомогенного слоя, способствующего общей жесткости многослойной структуры, на каждую сторону указанного расширенного полимерного слоя. Под выражением “эффект, способствующий общей жесткости многослойной структуры”, следует понимать, что слои сами имеют некоторую жесткость, которой способствует описанный эффект прослойки или “тавровый эффект”.

Жесткость может быть обеспечена посредством отдельных слоев, включенных в многослойную структуру в дополнение к газобарьерным слоям, или посредством самих газобарьерных слоев.

Требуемая общая жесткость/сопротивление изгибу многослойной структуры составляет от по меньшей мере около 100 мН до около 2000 мН, предпочтительно от по меньшей мере 300 мН до около 800 мН, при измерении по стандарту SCAN-P 29:35.

Жесткость, также называемая сопротивлением изгибу, величиной 300 мН приблизительно равна жесткости упаковочного ламинированного материала в традиционной упаковке емкостью один литр фирмы Tetra BrickR или Tetra RexR. Жесткость 65 мН соответствует жесткости самой маленькой картонной упаковки, такой как упаковка для сливок, емкостью 200 мл или т.п. При жесткости 2000 мН упаковка является очень жесткой, такой как толстый лист стали, и 800 мН является верхним пределом, при котором можно придавать форму упаковочному материалу для пищевых продуктов.

Газобарьерные свойства многослойной структуры зависят от выбора газобарьерного материала, а также от толщины газобарьерных слоев. Посредством объединения газобарьерного эффекта вспененной промежуточной “газовой ловушки” и газобарьерных свойств окружающих газобарьерных слоев может быть обеспечена структура, имеющая превосходные газобарьерные свойства. Альтернативно посредством регулирования выбора материалов при необходимости достаточных газобарьерных свойств для особых целей может быть обеспечена более экономичная многослойная структура. Более тонкие окружающие газобарьерные слои или выбор более дешевого газобарьерного материала может быть компенсирован усилением газобарьерного эффекта путем расширения (вспенивания) полимерного слоя.

Предпочтительно изобретение обеспечивает такую многослойную структуру, которая способна запечатываться на себе при формировании из нее упаковочного контейнера. Для этого самые наружные слои структуры содержат термосвариваемый термопластиковый полимер. Из такой многослойной структуры упаковочные контейнеры легко могут быть сформированы посредством традиционных термосваривающих технологий, таких как индукционная или ультразвуковая сварка.

Согласно предпочтительному варианту выполнения, ячейки и/или открытые полости слоя расширенного полимерного материала заполнены анаэробным газом или имеют пониженное парциальное давление кислорода. Кислородобарьерные свойства многослойной структуры повышаются по сравнению с моментом, когда многослойная структура только изготовлена, поскольку скорость проникновения кислорода между наружной стороной упаковки и упакованным продуктом впоследствии значительно снижается.

Некоторое время после изготовления многослойной структуры полости ячеек пенополимера будут заполняться таким же газом или воздухом, как и окружающая среда снаружи упаковки, и скорость проникновения этих газов в упакованный продукт повысится. Поэтому в наиболее предпочтительном варианте выполнения полости ячеек заполняют анаэробным газом, таким как азот или углекислый газ.

Предпочтительно слой расширенного полимерного материала имеет по меньшей мере около 500 ячеек/мм3, предпочтительно по меньшей мере около 1000 ячеек/мм3. Авторы настоящего изобретения подсчитали и сделали вывод, что множество мелких ячеек обеспечивает более эффективное препятствие для проникания молекул газа, чем небольшое количество крупных полостей. Согласно дополнительному предпочтительному варианту выполнения настоящего изобретения, ячейки слоя расширенного полимерного материала должны быть по существу закрыты без соединения полостей ячеек. Посредством обеспечения закрытых ячеек в слое расширенного полимерного материала обеспечивается множество тонких стенок из полимерного материала в слое расширенного полимерного материала, причем эти стенки также должны будут пропитываться мигрирующим газом посредством диффузии вместо конвекции, обеспечивая таким образом дополнительное препятствие для проникновения молекул газа.

В варианте выполнения изобретения полимер слоя расширенного полимерного материала также может обладать газобарьерными свойствами, поскольку многочисленные стенки ячеек, обеспеченные между множеством небольших ячеек, могут обеспечить высокое сопротивление проникновению молекул газа. Газобарьерный пенополимер предпочтительно имеет кислородопроницаемость максимум около 2000 см3/м2, еще предпочтительнее максимум около 1000 см3/м2, при 23°С и 0% относительной влажности, на 1 мкм толщины, в течение 24 ч при 1 атм. Такими подходящими газобарьерными полимерами для слоя расширенного полимерного материала являются, например, полиамиды (РА), полиакрилонитрил (PAN) или полиэтилен нафтенат (PEN).

Газобарьерные свойства полученной многослойной структуры в целом предпочтительно составляют по меньшей мере 25 см3/м2, и наиболее предпочтительно по меньшей мере около 10 см3/м2, при 23°С и 0% относительной влажности, на 1 мкм толщины, в течение 24 ч при 1 атм.

Другие полимерные материалы, пригодные для слоя расширенного полимерного материала в многослойной структуре по изобретению, представляют собой, например, полиэтилены, полипропилены, полистирол, полиэтилен-терефталат или модифицированный гликолем полиэтилен-терефталат.

Для получения слоя расширенного полимерного материала с улучшенными механическими характеристиками первый жесткий компонент и второй податливый полимерный компонент смешивают и используют в качестве расширяемого полимерного материала. Жесткий компонент образует “скелет” вспененной многослойной структуры, тогда как податливый полимерный компонент образует “кожицу” или стенки ячеек между упомянутым скелетом. Предпочтительно первый жесткий полимерный компонент выбран из группы, по существу содержащей полиэтилен высокой плотности и полипропилен высокой прочности расплава, а второй, податливый полимерный компонент выбран из группы, по существу содержащей полиэтилен низкой плотности и полипропилен общего назначения.

Наиболее предпочтительно, если жесткий и податливый полимерные компоненты являются полимерами одного вида.

Предпочтительно весовое отношение в смеси первого, жесткого полимерного компонента ко второму, податливому полимерному компоненту в слое расширенного полимерного материала составляет от 1:3 до 3:1, предпочтительнее от около 1,25:1 до около 1,5:1.

Подходящая толщина расширенного полимерного слоя составляет от около 100 мкм до около 2000 мкм, предпочтительно от около 200 мкм до около 1000 мкм.

Предпочтительно указанный слой газобарьерного материала содержит материал, выбранный из группы, состоящей из этиленвинилового спирта (EVOH), полиамидов (РА), поливинилиденхлорида (PVDC), поливинилового спирта (PVOH), полиэтилен нафтената (PEN), полиакрилонитрила (PAN), сополимеров акрилонитрила и бутилена, SiOx или углеродные плазменные покрытия (“алмазные покрытия”), поскольку эти материалы могут использоваться в различных упаковочных материалах и обладают желательными газобарьерными свойствами.

Предпочтительно газобарьерные свойства каждого газобарьерного слоя составляют по меньшей мере 150 см3/м2 и наиболее предпочтительно по меньшей мере около 100 см3/м2, при 23°С и 0% относительной влажности, на 1 мкм толщины, в течение 24 ч при 1 атм.

Согласно одному предпочтительному варианту выполнения, многослойная структура по изобретению дополнительно содержит на каждой стороне слоя расширенного полимерного материала гомогенный слой, повышающий общую жесткость многослойной структуры и содержащий полимер, выбранный из группы, состоящей из полиэтилена высокой плотности (HDPE), полипропилена (РР), полиэтилентерефталата (PET) и полибутилентерефталата (РВТ).

При нанесении на каждую сторону расширенного полимерного слоя они вносят вклад в общую жесткость многослойной структуры посредством эффекта прослойки (“сэндвича”) и “таврового эффекта”.

Предпочтительно общая толщина газобарьерного слоя и слоя, включенного в общую толщину многослойной структуры, должна составлять от около 50 мкм до около 250 мкм на каждой стороне расширенного полимерного слоя.

Согласно альтернативному варианту выполнения, слой, способствующий общей жесткости ламинированного материала, может быть слоем из того же материала, как и газобарьерные слои, предпочтительно выбранного из группы, состоящей из полиамида (PA), PEN, EVOH, PAN, и сополимеров акрилонитрила и бутилена, и наиболее предпочтительно РА. Этот вариант выполнения, однако, требует достаточно тонкого слоя из более дорогого газобарьерного материала, что не всегда выгодно. При использовании различных слоев для жесткости и для газобарьерных свойств можно использовать больше дешевого жесткого полимера и меньше дорогого газобарьерного материала.

Толщина слоя из, например, полиамида может при этом составлять от около 50 до 250 мкм.

Многослойная структура по изобретению должна иметь не только хорошие газобарьерные свойства и жесткость, но также и высокую адгезию между слоем расширенного полимерного материала и окружающими слоями.

Согласно предпочтительному варианту выполнения изобретения, различные слои ламинируют друг к другу в течение одной операции посредством совместной экструзии слоев. При этом возникает в общем меньше возможных проблем с адгезией между слоями в многослойной структуре.

В еще одном варианте многослойная структура по изобретению содержит на каждой стороне указанного слоя расширенного полимерного материала бумажный слой.

Посредством окружения расширенного полимерного слоя газобарьерными слоями, а также бумажными слоями, способствующими общей жесткости многослойной структуры посредством эффекта прослойки (“сэндвича”), получают многослойную упаковочную структуру, имеющую улучшенные газобарьерные свойства, а также улучшенную сгибаемость и жесткость. Слой расширенного полимерного материала является сжимаемым благодаря своим ячейкам и/или полостям и таким образом легко сгибается и складывается в четкие сгибы и углы в упаковке, образованной сгибанием многослойной структуры, в отличие от основного толстого картонного слоя, традиционно используемого в упаковках для жидких пищевых продуктов. Кроме того, многослойная структура по изобретению имеет улучшенную жесткость. Кроме того, четкие сгибы и углы в упаковке также способствуют жесткости и плотности при обработке упаковочного контейнера в целом.

Дополнительное преимущество многослойной структуры по изобретению, имеющей основной слой из расширенного полимерного материала, состоит в том, что при запечатывании ламинированного материала посредством одновременного приложения тепла и давления вдоль зон запечатывания расширенный полимерный слой будет сжиматься и запечатываться вместе. Таким образом, не будет открытых краев многослойной структуры, внутрь которых может проникать влага, как в случае ламинированных материалов, имеющих основной картонный слой.

Предпочтительно такая многослойная структура способна термосвариваться для формирования из нее упаковочного контейнера. Это обеспечивается посредством того, что самые наружные влагобарьерные слои многослойной структуры состоят из запечатываемого термопластикового полимера. С самыми наружными слоями, выполненными из термосвариваемого полимера, упаковочные контейнеры могут легко быть сформированы с помощью традиционных термосваривающих технологий, таких как индукционная или ультразвуковая сварка. Подходящие термосвариваемые полимеры представляют собой, например, полиэтилен, полипропилен или полистирол, и предпочтительно полиэтилен низкой плотности (LDPE), LLDPE, М-РЕ (металлоценовый полиэтилен). Самые наружные слои термосвариваемого полиэтилена низкой плотности предпочтительно наносят в количестве около 5-25, предпочтительно 5-20 и еще предпочтительнее около 5-15 г/м2.

В варианте выполнения многослойной структуры по изобретению газобарьерный слой непосредственно соединен со слоем расширенного полимерного материала. При этом может быть улучшена адгезия между расширенным основным слоем и окружающими слоями.

В предпочтительном варианте выполнения многослойной структуры по изобретению газобарьерный полимерный материал по меньшей мере содержит сополимер, содержащий функциональные гидроксильные группы, например, такой как различные биодеградируемые полимеры или полимеры, выбранные из группы, состоящей из этиленвинилового спирта (EVOH) или поливинилового спирта (PVOH). Такие газобарьерные полимеры можно предпочтительно наносить на основной бумажный слой посредством так называемой жидкопленочной технологии покрытия (LFC) водной дисперсией или раствором полимера. LFC-технология позволяет наносить очень тонкие, высококачественные гомогенные слои на основной слой, таким образом снижая расход используемого материала и соответственно стоимость. Количество наносимого раствора или дисперсии может меняться, но предпочтительно используют такое количество, чтобы после сушки образовался тщательно интегрированный, по существу непрерывный слой, например, с листовой плотностью около 0,5-20 г/м2, предпочтительно около 2-10 г/м2.

В варианте выполнения многослойной структуры по изобретению газобарьерный полимерный материал дополнительно содержит сополимер, содержащий функциональные группы, выбранные из группы, состоящей по существу из групп карбоновых кислот, групп ангидридов карбоновых кислот и солей металлов карбоновых кислот и ацетатных групп. Такие полимеры могут быть полиолефиновыми моно- или сополимерами, модифицированными или привитыми мономерами, содержащими такие группы, и альтернативно сополимерами из олефиновых мономеров с такими функциональными группами, содержащими мономеры. Примерами таких дополнительных сополимеров являются, например, сополимер этилена и акриловой кислоты (ЕАА), сополимер этилена и метакриловой кислоты (ЕМАА), сополимер этилена и бутилакрилата (ЕВА), олефиновые полимеры, привитые ангидридом малеиновой кислоты или иономерами, такими как, например, SurlynR. Другим подходящим дополнительным сополимером является этиленвинилацетат (EVAc). Наиболее предпочтительным дополнительным сополимером является ЕАА, особенно когда слой расширенного полимерного материала по существу состоит из этиленового или пропиленового полимера, поскольку адгезия между газобарьерным слоем и слоем расширенного полимерного материала будет при этом дополнительно улучшена. С другой стороны, если расширенный полимерный слой состоит из полистирола, то EVAc является наиболее подходящим дополнительным сополимером в полимерной композиции газобарьерного слоя.

При нагревании нанесенной водной композиции полимера, содержащего гидроксильные группы, и сополимерной добавки, содержащей карбоновые группы, происходит сушка, а также некоторое связывание с получением влагонепроницаемого полимерного слоя, имеющего превосходные газобарьерные свойства.

В частности, газобарьерная полимерная композиция для нанесения LFC-технологией содержит PVOH и ЕАА в качестве добавочного сополимера. Предпочтительно композиция содержит от около 5 до около 50 вес.% ЕАА, предпочтительнее от около 10 до около 30 вес.%, наиболее предпочтительно около 20 вес.%.

Таким образом могут быть получены газобарьерные свойства, составляющие менее 10, предпочтительно менее 3, и наиболее предпочтительно менее 1 см3 пропускания О2/м2, 24 ч, при 1 атм, 23°С и 50% относительной влажности.

Полимерными материалами, подходящими для слоя расширенного полимерного материала в многослойной структуре по изобретению, являются, например, полиэтилен (РЕ), полипропилен (РР), полистирол (PS), полиэтилен-терефталат (PETG) и модифицированный гликолем полиэтилен-терефталат (PETG). Полиэтиленовые материалы являются предпочтительными, поскольку они легче приклеиваются к смежным бумажным слоям в этой структуре, и наиболее предпочтительно они выполнены из композиции из жесткого и податливого полиэтилена, как описано выше.

Предпочтительно бумажные слои имеют весовую плотность от около 20 г/м2 до около 120 г/м2, предпочтительно от около 30 г/м2 до около 60 г/м2, и наиболее предпочтительно от около 40 г/м2 до около 60 г/м2.

При использовании более тонких бумажных слоев можно избежать высокого сопротивления сгибанию и тенденции к образованию складок, обычно проявляемой основным картонным слоем в традиционном упаковочном ламинированном материале. Верхний предел толщины бумаги должен быть таким образом достаточно меньше толщины, обычно используемой при производстве картонного ламинированного материала, в котором жесткость зависит только от основного картонного слоя. Однако чтобы способствовать общей жесткости многослойной структуры, имеющей центральный слой из расширенного полимерного материала, имеющего хорошую сгибаемость, бумажные слои, наносимые на каждую его сторону, могут не быть слишком тонкими и ослабленными.

Изобретение также касается способа производства многослойной структуры по изобретению.

В частности, предлагается способ ламинирования и экструзии/расширения многослойной структуры по изобретению, предусматривающий по меньшей мере стадии смешивания гранул расширяемого полимерного материала с химическим пенообразующим агентом, образующим углекислый газ при одновременном нагревании, для разложения химического пенообразующего агента и образования расплавленной пластиковой массы с однородно распределенными пузырьками углекислого газа, сжатия расплавленной пластиковой массы, содержащей углекислый газ, до избыточного давления при одновременном для приведения пузырьков углекислого газа в сверхкритическое состояние, и выдавливание сжатого, охлажденного пластикового расплава через сопловое отверстие при одновременном расширении сверхкритических пузырьков углекислого газа с образованием расширенного полимерного слоя.

Предпочтительно химический пенообразующий агент, образующий углекислый газ, выбирают из группы, по существу содержащей гидрокарбонат натрия, лимонную кислоту или их смесь, причем количество пенообразующего агента составляет приблизительно 0,5-2,5% от общего веса смеси.

Ламинирование различных слоев друг к другу также можно проводить различными способами.

В предпочтительном варианте выполнения расплавленную, охлажденную пластиковую массу расширяемого полимерного материала выдавливают через сопловое отверстие в то же время, когда расплавленный гомогенный полимер посредством совместной экструзии выдавливают через соответствующие сопловые отверстия для образования окружающих наружных слоев многослойной структуры. При выборе подходящих комбинаций материалов для различных слоев посредством этого способа совместной экструзии и расширения могут быть получены многослойные структуры, имеющие хорошую адгезию между слоями.

Согласно другому варианту выполнения изобретения, способ дополнительно предусматривает стадии покрытия каждого из двух бумажных слоев газобарьерным полимером, продвижения указанных бумажных слоев друг к другу, нанесения и расширения указанного расширяемого полимера между указанными бумажными слоями и ламинирования этих слоев друг к другу.

Ламинирование бумажных слоев на расширенный полимерный слой может осуществляться, например, с помощью промежуточных адгезивных слоев, термосварки или экструзии.

Согласно предпочтительному варианту выполнения, этот способ предусматривает стадии покрытия каждого из двух бумажных слоев газобарьерным полимером, нагревания бумажных слоев, продвижения указанных покрытых бумажных слоев друг к другу таким образом, чтобы покрытые газобарьерным полимером стороны были обращены друг к другу, нанесения и расширения указанного расширяемого полимера между указанными бумажными слоями и ламинирования слоев друг к другу посредством термосварки.

Стадии покрытия и нагревания могут осуществляться одновременно посредством экструзионного нанесения газобарьерного полимера на бумажные слои, и, поскольку бумажные слои все еще являются горячими, ламинирования их друг к другу, при одновременной экструзии и расширении расширяемого полимерного материала, между горячими экструзионно покрытыми бумажными слоями. Такое ламинирование с помощью непосредственной термосварки обеспечивает хорошую адгезию с использованием тепла только от стадии экструзии, таким образом обеспечивая более экономичный и эффективный процесс производства.

Согласно другому предпочтительному варианту выполнения способа по изобретению, он предусматривает по меньшей мере стадии покрытия каждого из двух бумажных слоев водной дисперсией газобарьерной полимерной композиции посредством жидкопленочной технологии покрытия, последующей сушки покрытых бумажных слоев при высокой температуре, предпочтительно до 190°С, и еще предпочтительнее до около 170°С, и продвижения их друг к другу таким образом, чтобы покрытые газобарьерной полимерной композицией стороны были обращены друг к другу, и ламинирования горячих бумажных слоев друг к другу, пока они горячие, посредством нанесения и расширения указанного расширяемого полимерного материала между ними.

Такое ламинирование с помощью непосредственной термосварки еще горячего газобарьерного слоя и слоя расширенного полимерного материала обеспечивает хорошую адгезию с использованием тепла только от стадий сушки и экструзии, таким образом обеспечивая более экономичный и эффективный процесс производства. Если будет отсутствовать тепло от процесса экструзии и процесса сушки дисперсионного покрытия, то соответственно потребуется нагревание горячим воздухом при температуре около 700°С.

В частности, когда газобарьерная полимерная дисперсия дополнительно содержит полимер, проявляющий хорошую совместимость с полимером расширяемого материала, такого как в случае, когда ЕАА дополнительно используют с газобарьерным полимером, будет дополнительно улучшена адгезия между газобарьерными слоями и промежуточным слоем расширенного материала. Особенно с газобарьерной композицией из PVOH и ЕАА, при нанесении посредством жидкопленочного покрытия и при последующей сушки будут получены превосходные газобарьерные свойства, тогда как газобарьерный слой будет обладать улучшенным сопротивлением воде и влажности, как раскрыто в международной публикации WО 97/22536. Также благодаря содержанию ЕАА в газобарьерном слое будет дополнительно улучшена адгезия газобарьерного слоя к окружающим слоям, в частности, когда расширенный полимерный слой содержит полиолефин, и более конкретно, когда он содержит полиэтилен.

Предпочтительно по вышеупомянутым причинам способ по изобретению дополнительно предусматривает стадию покрытия каждого бумажного слоя на другой его стороне термосвариваемым непроницаемым для жидкости полимером.

Многослойные структуры, содержащие слои вспененного пластика, традиционно производят посредством процесса экструзионного вспенивания. Важным преимуществом при производстве многослойной структуры по изобретению посредством такого экструзионного вспенивания является то, что ячейки и/или полости слоя расширенного полимерного материала будут автоматически заполняться анаэробным (не содержащим воздуха) расширяющим газом, более предпочтительно углекислым газом. Еще более предпочтительно, если вспененный слой одновременно инкапсулируется между твердыми гомогенными слоями газобарьерного полимера.

Еще один объект изобретения касается размерно стабильного упаковочного контейнера, изготовленного из многослойной структуры по изобретению.

Такие упаковочные контейнеры могут производиться посредством складывания, образования сгибов и герметизации из заготовок многослойного упаковочного материала по изобретению, либо из непрерывного полотна этого материала. Заготовки сгибают и запечатывают в форме емкостей, еще открытых наверху или снизу, и таким образом готовых для заполнения пищевым продуктом, подлежащим упаковке, с последующим запечатыванием указанного верха или низа, например посредством традиционных запечатывающих технологий, таких как индукционное нагревание, нагревание горячим воздухом или ультразвуковая сварка. Непрерывное полотно преобразуют в упаковки посредством сначала придания формы и продольного запечатывания полотна в непрерывную трубу, непрерывного заполнения трубы пищевым продуктом, подлежащим упаковке, и поперечного запечатывания подушкообразных упаковок из заполненной трубы, обычно посредством индукционно нагреваемых запечатывающих зажимов или посредством ультразвукового запечатывающего устройства.

Еще один объект изобретения касается контейнеров, формованных экструзией с раздувом, имеющих многослойную структуру стенок по изобретению. Такие контейнеры имеют высокие газобарьерные свойства, а также улучшенные механические свойства, в частности жесткость и сниженный вес.

Бутылки и аналогичные контейнеры из пластика традиционно производят посредством комбинированного процесса экструзии и дутьевого формования. Важное преимущество при производстве многослойной структуры по изобретению посредством экструзии и дутьевого формования состоит в том, что ячейки и/или полости слоя расширенного полимерного материала будут автоматически заполняться анаэробным дутьевым газом, предпочтительно углекислым газом, и одновременно вспененный слой будет инкапсулироваться между твердыми слоями газобарьерного пластика. Кроме того, экструзия/дутьевое формование являются особенно предпочтительным способом в общем при производстве многослойных формованных контейнеров.

Согласно еще одному объекту изобретения, предлагается способ производства такого отформованного экструзией с раздувом контейнера. Этот способ предусматривает по меньшей мере стадии смешивания гранул расширяемого полимерного материала с химическим, пенообразующим агентом, образующим углекислый газ, при одновременном нагревании для разложения химического пенообразующего агента и образования расплавленной пластиковой массы с однородно распределенными пузырьками углекислого газа, сжатия расплавленной пластиковой массы, содержащей углекислый газ, до избыточного давления при одновременном охлаждении для приведения пузырьков углекислого газа в сверхкритическое состояние, и выдавливания сжатого, охлажденного пластикового расплава через кольцевое сопловое отверстие при одновременном расширении сверхкритических пузырьков углекислого газа с образованием рукава вспененной структуры, причем образование рукава вспененной структуры происходит в то же время, когда расплавленный, гомогенный полимер посредством совместной экструзии выдавливают через соответствующие кольцевые сопловые отверстия для образования окружающих наружных слоев многослойной структуры, размещения рукава многослойной структуры в формовочной полости и раздувания этого рукава посредством газа под высоким давлением к внутренним стенкам формовочной полости с образованием отформованного экструзией с раздувом контейнера, имеющего указанную многослойную структуру стенок.

Подробное описание предпочтительных вариантов выполнения

Настоящее изобретение теперь будет описано более подробно посредством предпочтительных, но неограничивающих примеров, со ссылкой на сопровождающие чертежи, на которых:

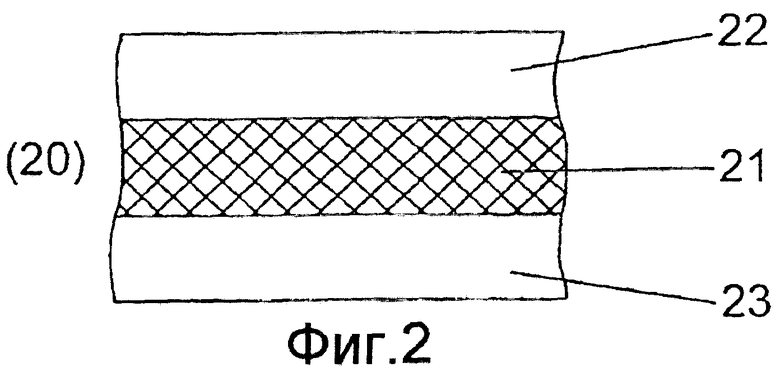

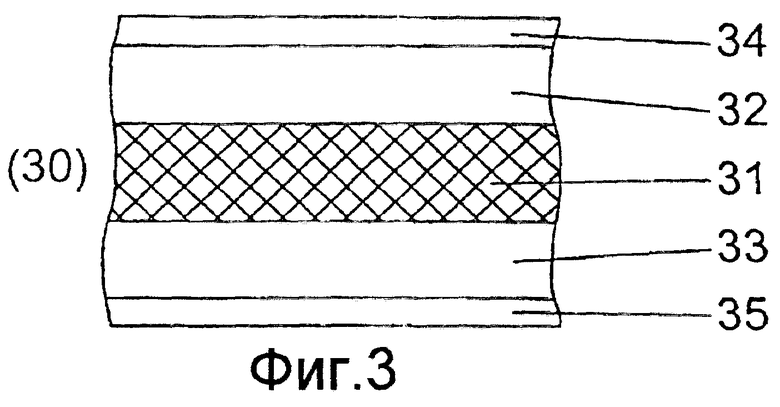

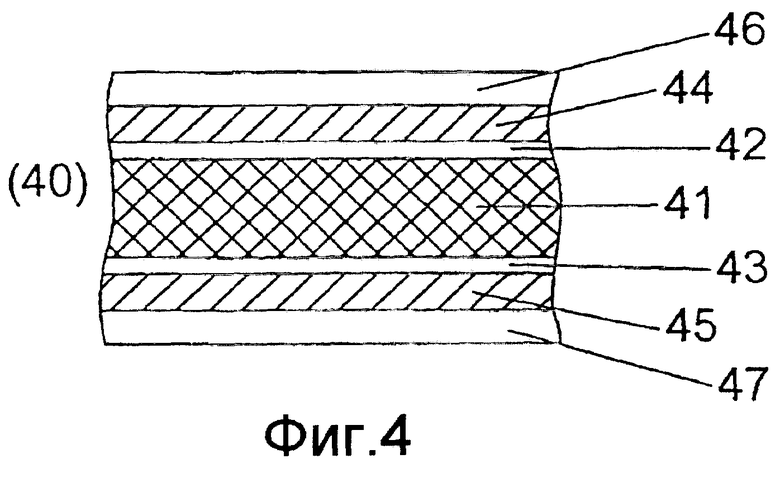

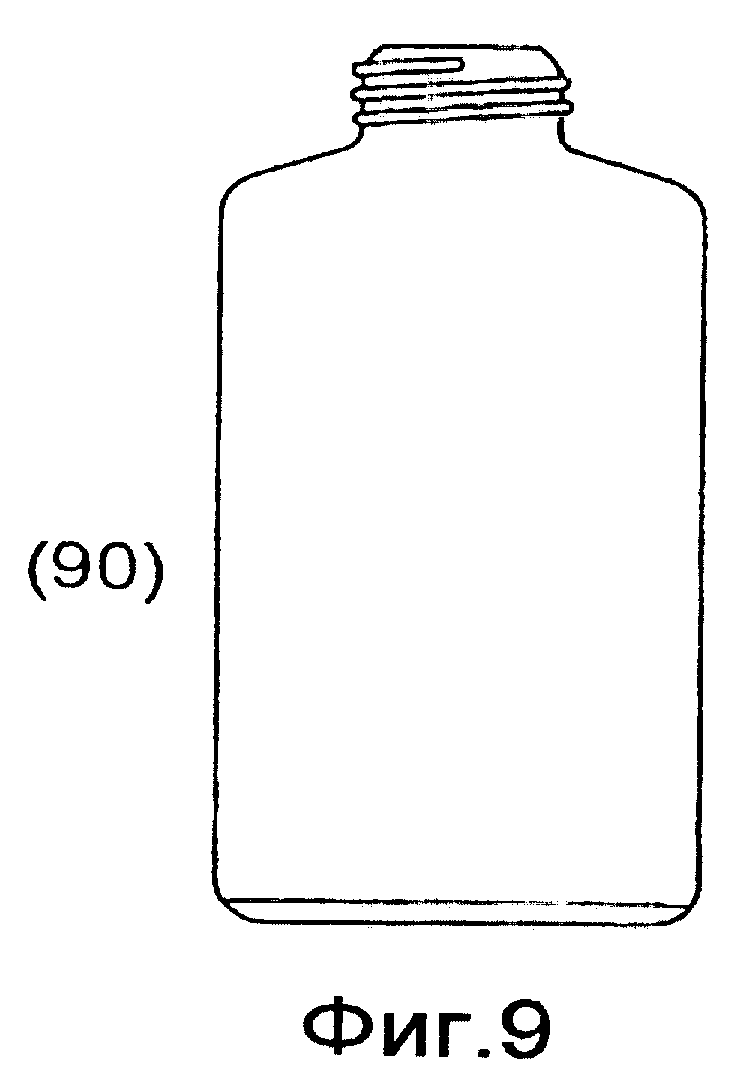

фиг.1, 2, 3 и 4 - соответственно схематичные виды в сечении многослойных структур согласно различным предпочтительным вариантам выполнения изобретения;

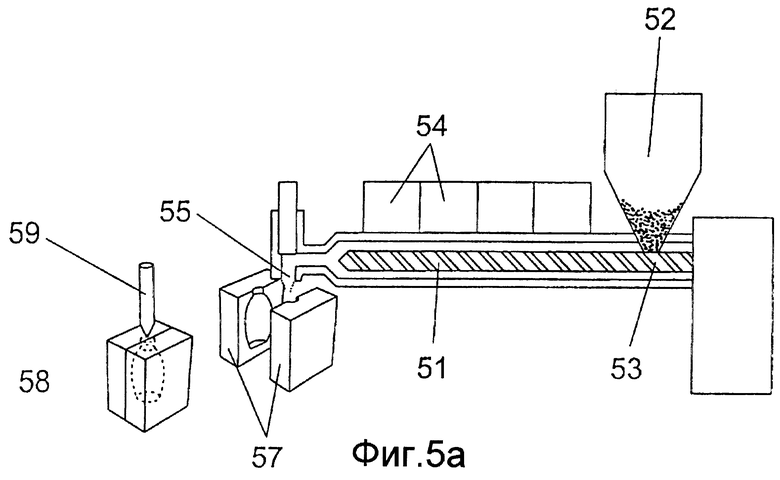

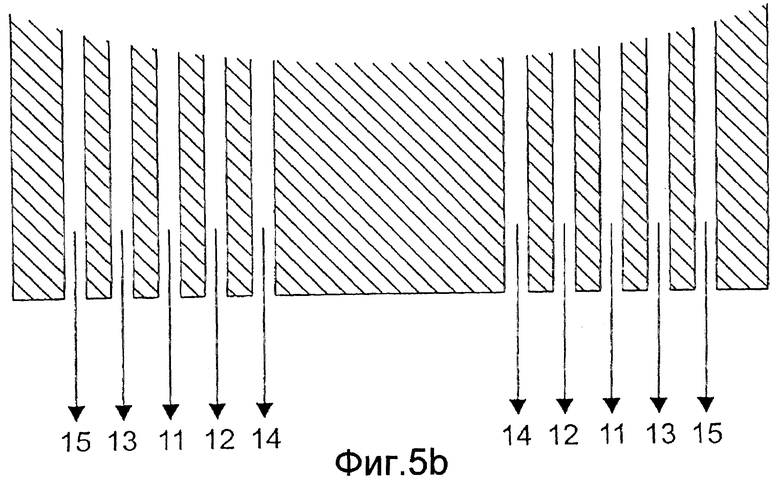

фиг.5а и 5b - схемы, иллюстрирующие предпочтительный вариант способа производства многослойной структуры и упаковочного контейнера посредством экструзии и дутьевого формования;

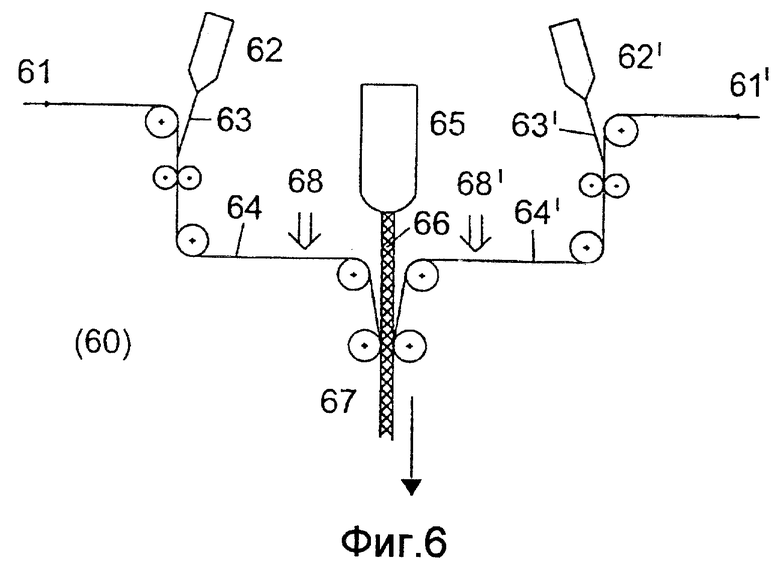

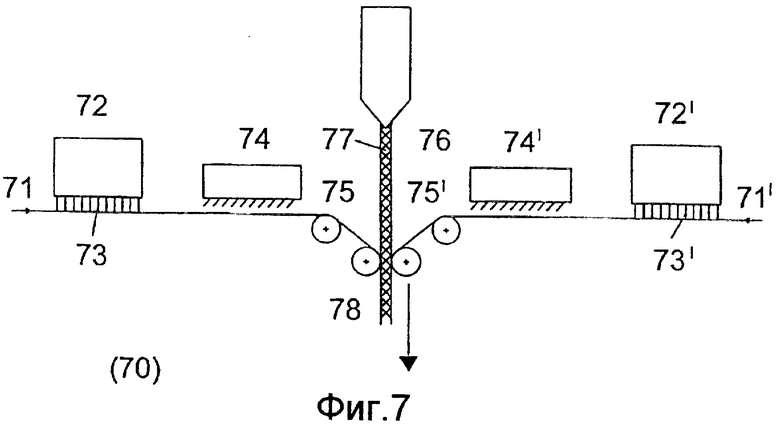

фиг.6 и 7 - схемы, каждая из которых соответственно показывает другой предпочтительный способ производства многослойной структуры по изобретению;

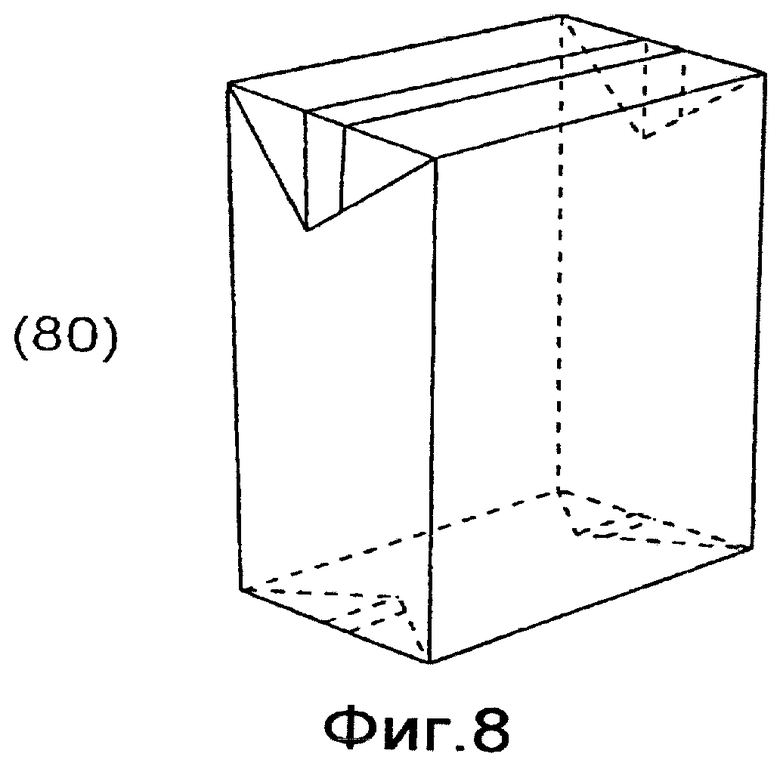

фиг.8 и 9 - схематичный вид размерно стабильного упаковочного контейнера, выполненного из многослойной структуры по изобретению.

Согласно предпочтительному варианту выполнения, схематично показанному на фиг.1, многослойная структура содержит центральный слой 11 из расширенного полимерного материала, слои 12, 13 из газобарьерного полимера на каждой стороне расширенного полимерного слоя 11, и самые наружные поверхностные слои 14, 15 на обеих сторонах структуры.

Газобарьерный полимерный материал слоев 12 и 13 представляет собой, например, полиамид или EVOH.

Материал в центральном вспененном слое 11 предпочтительно состоит из первого жесткого полимерного компонента, выбранного из группы, по существу содержащей полиэтилен высокой плотности (HDPE) и полипропилен высокой прочности расплава (HMS РР), а второй, податливый полимерный компонент выбирают из группы, по существу содержащей полиэтилен низкой плотности (LDPE) и полипропилен, сорта для общего назначения (РР GP). Более предпочтительно жесткий и податливый полимерные компоненты являются полимерами одного вида. Предпочтительно весовое соотношение в смеси первого, жесткого полимерного компонента и второго, податливого компонента в расширенном полимерном слое составляет между 1:3 и 3:1, предпочтительно от около 1,25:1 до около 1,5:1.

Оптимальных результатов, как листовая плотность и жесткость/толщина в отформованном экструзией с раздувом упаковочном контейнере, достигают, когда жестким компонентом является HDPE, а податливым компонентом является LDPE, а весовое соотношение LDPE и HDPE составляет 1,5:1.

Жесткий, остовобразующий полимерный компонент во вспененном промежуточном слое в экструдированной многослойной структуре по изобретению может быть также определен как полимерный компонент, имеющий высокую степень кристаллизации (высококристаллический), высокую плотность, несколько короткоцепочечных ответвлений на 1000 атомов углерода и совсем без длинных ответвлений. Соответственно податливый (мягкий) полимерный компонент может быть определен как полимерный компонент, имеющий низкую степень кристаллизации, низкую плотность, много короткоцепочечных ответвлений на 1000 атомов углерода, а также длинные ответвления. Что касается жесткого полимерного компонента из HDPE, он имеет плотность в диапазоне 950-970, и индекс расплава в диапазоне 0,1-1,5 г/10 мин при 190°С и 2,16 кг (ASTM 1278), тогда как податливый (мягкий) полимерный компонент из LDPE имеет плотность в диапазоне 915-922, а индекс расплава в диапазоне 4,5-8,5 г/10 мин.

Химический пенообразующий агент, посредством которого расширяется или вспенивается смесь твердого и податливого полимерных компонентов, может быть предпочтительно гидрокарбонатом натрия и/или лимонной кислотой, предпочтительно смесью этих двух вспенивающих агентов в стехиометрических пропорциях. Общее количество пенообразующего агента, используемое при производстве экструдированной многослойной структуры посредством способа по изобретению, может меняться от приблизительно 0,5 до приблизительно 2,5% от общего веса смеси. Ячейки и/или полости расширенного полимерного слоя будут таким образом заполняться анаэробным углекислым газом, таким образом обеспечивая значительно улучшенный газобарьерный эффект в многослойной структуре.

Подходящая толщина расширенного полимерного слоя составляет от 100 мкм до около 2000 мкм, предпочтительно от около 200 мкм до около 100 мкм.

Два наружных слоя 14, 15 многослойной структуры могут быть одинаковыми или разными, но предпочтительно являются одинаковыми и выполнены из полимера, обладающего высоким модулем упругости, например HDPE, при этом высокая прочность и жесткость будут достигнуты в результате так называемого таврового эффекта.

Относительная толщина центрального вспененного слоя 11 и двух наружных гомогенных слоев 14 и 15 является предпочтительно такой, что центральный, вспененный слой 11 составляет приблизительно 50-90% от общего веса многослойной структуры, тогда как наружные гомогенные слои 14 и 15 вместе с газобарьерными слоями составляют приблизительно 10-50% от общего веса. Предпочтительно два наружных окружающих слоя 14 и 15 демонстрируют по существу одинаковые толщины слоев.

Предпочтительно общая толщина газобарьерного слоя и самого наружного слоя на каждой стороне составляет от около 50 мкм до около 250 мкм. Толщина каждого отдельного слоя зависит от соответствующих свойств сопротивления изгибу (жесткости) различных материалов в слоях. Если газобарьерным слоем является EVOH, например, толщина каждого газобарьерного слоя будет составлять от около 2 мкм до около 20 мкм, предпочтительно от около 5 мкм до около 10 мкм. Самый наружный слой, например, из HDPE, PP, PET или РВТ затем должен быть соответственно толще, чтобы обеспечить желаемую жесткость. С другой стороны, если газобарьерный слой является полиамидным (РА), слой толщиной, например, 20-50 мкм будет пригодным вместе с самым наружным слоем из HDPE толщиной около 20-50 мкм с каждой стороны.

Согласно варианту выполнения, схематично показанному на фиг.2, многослойная структура содержит центральный слой 21 из расширенного полимерного материала и наружные слои 22, 23 из газобарьерного полимера на каждой стороне расширенного полимерного слоя 21, таким образом обеспечивая газобарьерные свойства, а также жесткость многослойной структуры. Эта многослойная структура может быть более дорогой в смысле используемого материала, поскольку газобарьерный полимер может быть дороже, чем полимеры, имеющие высокий модуль упругости, не имея газобарьерных свойств, таких как, например, HDPE, и поскольку может использоваться более толстый слой газобарьерного полимера, чтобы достичь достаточной жесткости многослойной структуры, чем обычно требуется для достижения достаточных газобарьерных свойств. С другой стороны, эта структура может быть экономически предпочтительна, поскольку только один вид полимера совместно экструдируется с расширенным полимерным слоем, таким образом требуется использовать меньше экструдеров, нагревательных устройств и сопел в оборудовании для совместной экструзии. Предпочтительно газобарьерный полимер, действующий также в качестве наружных слоев, обеспечивающих жесткость многослойной структуры, является полиамидом (PA), PAN или PEN, предпочтительно РА, выбранным из полиамидов, в настоящее время известных в уровне техники.

Расширенный полимер состоит из полимерной смеси, такой, как описана в варианте выполнения по фиг.1, или альтернативно из полиамида, подобного или отличающегося от полиамида, используемого в слоях 12 и 13.

В зависимости от газобарьерного материала, выбранного для наружных слоев 12 и 13, толщина каждого из этих слоев должна предпочтительно составлять от около 50 мкм до около 250 мкм.

Согласно варианту выполнения, схематично показанному на фиг.3, многослойная структура содержит центральный слой 31 из расширенного полимерного материала и наружные слои 32, 33 на каждой стороне расширенного полимерного слоя 31 из полимера, имеющего такие жесткостные свойства, чтобы способствовать общей жесткости многослойной структуры. Полимерный материал слоев 32 и 33 может быть, например, HDPE, РР или PET.

Центральный слой 31 расширенного полимера может быть таким, как ранее определено в связи с фиг.1 или 2, но также может быть выполнен из PET.

В качестве газобарьерных слоев наносят тонкие слои 34 и 35 оксида алюминия, углеродные покрытия плазменного осаждения (так называемые алмазные покрытия) или оксида кремния (SiOx) на самую наружную поверхность слоев 32 и 33. Такие SiOx материалы определяются как изменяющие х между около 1,5 и около 2,2, и эти виды покрытий наносят посредством технологий плазменного или вакуумного осаждения, известных из уровня техники, таких как, например, Химическое Плазменно-Паровое Осаждение (CPVD). Такие плазменно-осажденные слои являются очень тонкими и ими можно пренебречь при оценке жесткости.

Согласно другому предпочтительному варианту выполнения изобретения, схематично показанному на фиг.4, многослойная структура содержит центральный слой 41 из расширенного полимерного материала, слои 42, 43 на каждой стороне расширенного полимерного слоя 41 из газобарьерного полимера, бумажные слои 44, 45 на обеих сторонах структуры, а также самые наружные слои 46, 47 термосвариваемого термопластикового полимера.

Газобарьерный полимерный материал в слоях 42 и 43 предпочтительно содержит PVOH, дополнительно содержащий ЕАА сополимер. Газобарьерные слои наносили посредством технологии покрытия жидкостной пленкой и сушили при высокой температуре, предпочтительно при температуре около 170°С, так что поверхностная температура бумаги, покрытой газобарьерным материалом, после сушки будет около 120-130°С. Количество нанесенного газобарьерного полимерного материала составляет около 0,5-20 г/м2, предпочтительно около 2-10 г/м2 сухого веса.

Материал в центральном, вспененном слое 41 может содержать любой подходящий расширяемый полимерный материал, такой как, например, полиэтилен (РЕ), полипропилен (РР), полистирол (PS) или полиэтилентерефталат (PET). Он может альтернативно содержать полимерный барьерный материал, который сам по себе обладает по меньшей мере некоторыми газобарьерными свойствами, такой как, например, полиамид (РА), полиэтилентерефталат, модифицированный гликолем (PETG) полиакрилонитрил (PAN) или полиэтиленнафтенат (PEN).

В зависимости от вида полимера, выбранного для расширенного полимерного слоя, и назначения многослойной структуры его толщина может меняться предпочтительно между около 100 мкм и около 200 мкм, предпочтительно между около 200 мкм и около 1000 мкм.

В предпочтительном варианте выполнения он состоит из полиолефиновой композиции, содержащей первый, жесткий полимерный компонент, выбранный из группы, по существу содержащей полиэтилен высокой плотности (HDPE) и полипропилен высокой прочности расплава (HMS РР), и второй, податливый полимерный компонент, выбранный из группы, по существу содержащей полиэтилен низкой плотности (LDPE) и полипропилен сорта для общего назначения (РР GP). Более предпочтительно жесткий и податливый полимерные компоненты являются полимерами одного вида. Предпочтительно весовое соотношение в смеси первого, жесткого полимерного компонента и второго, податливого компонента в расширенном полимерном слое составляет между 1:3 и 3:1, предпочтительно от около 1,25:1 до около 1,5:1.

Оптимальных параметров во весу, жесткости и толщине в отформованном экструзией с раздувом упаковочном контейнере достигают, когда жестким компонентом является HDPE, а податливым компонентом является LDPE, а весовое соотношение LDPE и HDPE составляет 1,5:1. Многослойная структура по изобретению, содержащая такой расширенный полимерный слой, имеет улучшенные механические свойства, такие как жесткость и прочность при обработке, но все еще имеет хорошую сгибаемость (способность к образованию складок).

Жесткий, образующий остов, полимерный компонент во вспененном промежуточном слое в экструдированной многослойной структуре по изобретению может быть также определен как полимерный компонент, имеющий высокую степень кристаллизации (высококристаллический), высокую плотность, несколько короткоцепочечных ответвлений на 1000 атомов углерода и совсем без длинных ответвлений. Соответственно податливый (мягкий) полимерный компонент может быть определен как полимерный компонент, имеющий низкую степень кристаллизации, низкую плотность, много короткоцепочечных ответвлений на 1000 атомов углерода, а также длинные ответвления. Что касается жесткого полимерного компонента из HDPE, он имеет плотность в диапазоне 950-970 и индекс расплава в диапазоне 0,1-1,5 г/10 мин при 190°С и 2,16 кг (ASTM 1278), тогда как податливый (мягкий) полимерный компонент из LDPE имеет плотность в диапазоне 915-922, а индекс расплава в диапазоне 4,5-8,5 г/10 мин.

Химический пенообразующий агент, посредством которого расширяется или вспенивается смесь твердого и податливого полимерных компонентов, может быть предпочтительно гидрокарбонатом натрия и/или лимонной кислотой, предпочтительно смесью этих двух вспенивающих агентов в стехиометрических пропорциях. Общее количество пенообразующего агента, используемое при производстве экструдированной многослойной структуры посредством способа по изобретению, может меняться от приблизительно 0,5 до приблизительно 2,5% от общего веса смеси. Ячейки и/или полости расширенного полимерного слоя будут таким образом заполняться анаэробным углекислым газом, таким образом обеспечивая улучшенный газобарьерный эффект в многослойной структуре. Общая толщина многослойной структуры по фиг.4 предпочтительно составляет от около 0,2 мм до около 2 мм, более предпочтительно от около 0,3 мм до около 1 мм.

Предпочтительно бумажные слои имеют поверхностный вес между около 20 г/м2 и около 120 г/м2, предпочтительно между около 30 г/м2 и около 60 г/м2, наиболее предпочтительно между около 40 г/м2 и около 60 г/м2.

Подходящими термосвариваемыми полимерами для самых наружных слоев 46 и 47 являются термопластиковые полимеры, такие как полиэтилен, полипропилен или полистирол, предпочтительно полиэтилены низкой плотности (LDPE, LLDPE, М-РЕ (металлоценовый полиэтилен)). Подходящим образом такие самые наружные слои термосвариваемого полиэтилена низкой плотности наносят в количестве около 5-25, предпочтительно около 5-20, наиболее предпочтительно около 5-15 г/м2.

Фиг.5 схематично показывает предпочтительный способ производства многослойного упаковочного контейнера, формованного экструзией с раздувом по изобретению, то есть способ комбинирования (совместной) экструзии/дутьевого формования, предусматривающий первую стадию (совместной) экструзии и последующую вторую стадию дутьевого формования.

Гранулированный исходный материал, предпочтительно содержащий i) первый, жесткий полимерный компонент, предпочтительно HDPE, ii) второй, податливый (мягкий) полимерный компонент, предпочтительно LDPE, и iii) химический вспенивающий агент, предпочтительно гидрокарбонат натрия и/или лимонную кислоту, подается в шнек/цилиндровое устройство 51 через подпиточный бункер 52, расположенный сзади устройства. Соотношение между компонентами, предпочтительно включенными в гранулированный исходный материал, является предпочтительно таким, что отношение податливого компонента к жесткому полимерному компоненту находится в диапазоне от 1:3 до 3:1 и наиболее предпочтительно 1,25:1. Количество химического вспенивающего агента должно составлять от около 0,5 до около 2,5% от общего веса всего гранулированного исходного материала.

Поданный в устройство гранулированный исходный материал подвергают воздействию высокой температуры в приемной зоне 53 шнек/цилиндрового устройства, в котором свободная область между стенками цилиндра и сердечником шнека минимизируется, чтобы создать улучшенные условия смешивания для подаваемых компонентов в исходном материале, и в то же время исходный материал нагревают до такой повышенной температуры, чтобы химический вспенивающий агент разлагался с образованием углекислого газа и гидрокарбоната натрия и осадка лимонной кислоты, действующих в качестве центров зародышеобразования в расплавленной пластичной массе.

Расплавленный гомогенно смешанный пластиковый исходный материал продвигается посредством вращающегося шнека со спиральными лезвиями от приемной зоны к следующей зоне сжатия 54, в то же время как исходный материал охлаждают с образованием охлажденной гомогенной смеси под давлением между 200 и 300 бар, избыточное давление. При этом высоком давлении высвобождаемый углекислый газ переходит в сверхкритическое состояние.

Охлажденный пластиковый расплав затем под давлением выдается через инструмент (сопло) 55, расположенное на переднем конце шнек/цилиндрового устройства и снабженное кольцевым отверстием 56, для образования рукава в то же время, когда сверхкритический углекислый газ мгновенно расширяется при переходе давления от избыточного (200-300 бар) к нормальному атмосферному давлению с образованием вспененной рукавной структуры.

Экструдированный вспененный рукав предпочтительно из LDPE/HDPE вводится в область между двумя подвижными формовочными половинками 57, которые сводят вместе с образованием формовочной полости, в которой размещается рукав. Рукав, размещенный в формовочной полости, разрезается и две формовочные половинки перемещаются к рабочему месту дутьевого формования 58, на котором участок рукава, размещенный между формовочными половинками, раздувается посредством выдувной трубки 59, по меньшей мере частично введенной в рукав и соединенной с источником воздуха под высоким давлением (не показан), по направлению к внутренним стенкам формовочной полости, образованной этими двумя половинками. Затем формовочные половинки отделяют друг от друга для удаления формованного дутьем контейнера, наружная геометрическая конфигурация которого по существу соответствует внутренней конфигурации формовочной полости.

Вышеупомянутое шнек/цилиндровое устройство дополняется по меньшей мере одним добавочным шнек/цилиндровым устройством (не показано), соединенным с обычным инструментом 56 (фиг.5b) для совместной экструзии сплошных (плотных) окружающих наружных слоев 12, 13 и/или 14, 15.

Фиг.5b схематично показывает сечение кольцевого отверстия сопла для совместной экструзии рукава. Соответствующие виды слоев на фиг.1 были даны в соответствующих отверстиях в экструзионной головке. Расплавленная, охлажденная, расширяемая полимерная масса таким образом пропускалась через кольцевое отверстие 56 сопла в то же время, как расплавленный, гомогенный полимер, посредством процесса совместной экструзии пропускали через соответствующие кольцевые отверстия сопла с образованием окружающих наружных слоев вспененного центрального рукавного слоя. Окружающие наружные слои предпочтительно состоят из жесткого полимера, предпочтительно такого же типа, как жесткий полимерный компонент, используемый в предпочтительной полимерной композиции вспененного центрального рукавного слоя. Такая структура стенок обеспечивает очень высокую механическую прочность и жесткость при очень низком потреблении материала в целом.

В вышеописанном способе экструдирования/дутьевого формования пластиковые упаковочные контейнеры, в частности бутылки, могут предпочтительно производиться с номинальным внутренним объемом 1 л, с такой же или сравнительной жесткостью и прочностью, как традиционные упаковки/бутылки, производимые из HDPE, но при потреблении материала до 3% меньше.

Фиг.6 схематично показывает предпочтительный вариант выполнения способа 60 производства многослойной структуры по изобретению, в котором два полотна бумаги 61 и 61’, идентичные или подобного типа, каждое подается к экструдерам 62, 62’ для покрытия термопластиковым газобарьерным полимером, предпочтительно EVOH, 63, 63’. Еще горячие, экструзионно покрытые бумажные слои 64, 64’ подают по направлению друг к другу таким образом, чтобы их покрытые газобарьером стороны были обращены друг к другу. На объединенном рабочем месте 65 экструзионного ламинирования и вспенивания расширяемый полимер 65 экструдируют и расширяют между покрытыми бумажными слоями. Таким образом покрытые бумажные слои ламинируются друг к другу посредством теплового сваривания и образуют многослойную структуру 67, содержащую промежуточный расширенный полимерный слой. Бумажные слои могут быть покрыты термопластиковыми свариваемыми слоями на другой их стороне, соответствующей самым наружным слоям в многослойной структуре, на операции отдельного экструзионного покрытия (не показана), либо перед, либо после стадий газобарьерного покрытия и ламинирования вспененного слоя.

Если требуется, поверхностная температура газобарьерного покрытия, все еще теплого после предыдущей операции покрытия, может быть дополнительно повышена посредством воздействия на его поверхность потоком горячего воздуха 68, 68’, или подобным образом, чтобы достичь достаточной поверхностной температуры.

Альтернативно расширенный полимерный слой может быть предварительно изготовлен и затем ламинирован на окружающие слои посредством традиционных ламинирующих технологий, таких как экструзионное ламинирования с промежуточным связующим или адгезивным слоем.

Фиг.7 схематично показывает способ 70 производства многослойной структуры по изобретению, в котором два полотна бумаги 71 и 71’, идентичные или подобного типа, каждое, подают к рабочим местам 72, 72’ жидкопленочного покрытия для покрытия их дисперсией водной газобарьерной полимерной композиции, предпочтительно PVOH, дополнительно содержащей ЕАА, 73, 73’. Покрытые таким образом бумажные полотна подают на рабочие места 74, 74’ сушки, на которых влажные покрытия сушат при высокой температуре, достигающей 190°С, предпочтительно около 170°С. Еще горячие, высушенные покрытые бумажные слои 75, 75’ подают по направлению друг к другу таким образом, чтобы их покрытые газобарьером стороны были обращены друг к другу. На объединенном рабочем месте 76 экструзионного ламинирования и вспенивания расширяемый полимер 77 экструдируют и расширяют между покрытыми бумажными слоями. Таким образом покрытые бумажные слои ламинируются друг к другу посредством теплового сваривания и образуют многослойную структуру, содержащую промежуточный расширенный полимерный слой 41. Бумажные слои могут быть покрыты термопластиковыми свариваемыми слоями на другой их стороне, соответствующей самым наружным слоям в многослойной структуре, на операции отдельного экструзионного покрытия (не показана), либо до, либо после стадий газобарьерного покрытия и ламинирования вспененного слоя.

Фиг.8 схематично показывает пример упаковочного контейнера 80, полученного посредством образования сгибов, как описано выше.

Фиг.9 схематично показывает пример упаковочного контейнера 90, полученного посредством способа экструзии/дутьевого формования, описанного в связи с фиг.5. Общая толщина многослойной структуры в стенке упаковочного контейнера, отформованного экструзией с раздувом, предпочтительно составляет от около 200 мкм до около 2000 мкм, в зависимости от размера и геометрической конфигурации контейнера.

Настоящее изобретение не должно ограничиваться описанным выше и показанным на чертежах, многие модификации будут понятны без отхода от объема прилагаемой формулы изобретения.

Вышеописанное изобретение таким образом решает проблему обеспечения экономичной, жесткой многослойной структуры, также имеющей газобарьерные свойства. Множество вариаций этих многослойных структур в зависимости от назначения и требований к стоимости будут понятны в объеме изобретения, как определено в прилагаемой Формуле, посредством выбора и “подгонки” соответствующих толщин и материалов в отношении желаемых свойств. Кроме того, обеспечиваются предпочтительные способы обеспечения таких многослойных структур, а также упаковочные контейнеры, изготавливаемые из этих многослойных структур. В частности, обеспечиваются отформованные экструзией с раздувом упаковочные контейнеры и способ их производства.

Изобретение касается многослойной упаковочной структуры, имеющей жесткость по меньшей мере 100 мН, по меньшей мере содержащей промежуточный слой расширенного полимерного материала и на каждой стороне указанного расширенного полимерного слоя слой газобарьерного материала, который имеет кислородопроницаемость максимум 2000 см3/м2 при 23°С и 0% относительной влажности на 1 мкм толщины в течение 24 ч при 1 атм. При этом указанный расширенный полимерный материал включает первый жесткий компонент и второй податливый компонент. Изобретение также касается способа производства такой многослойной структуры и упаковочных контейнеров, изготовленных из такой многослойной структуры. В частности, изобретение касается контейнеров, получаемых экструзией с раздувом, и способа производства таких контейнеров. Изобретение обеспечивает многослойную структуру для упаковки, имеющую газобарьерные свойства, а также хорошие механические свойства, в частности жесткость и небольшой вес. 8 с. и 20 з.п. ф-лы, 9 ил.

| Устройство для защиты устья вертикальных перепускных сооружений от разрушения | 1975 |

|

SU590465A1 |

| УСТРОЙСТВО для СОЕДИНЕНИЯ ПУТЕЙ ВУЛКАНИЗАЦИОННОГО КОТЛА С РЕЛЬСОВЫМ ПУТЕМ ЦЕХ.Л | 0 |

|

SU380470A1 |

| US 5128196 А1, 07.07.1992 | |||

| US 4454945 А, 19.06.1984 | |||

| WO 9515257 А1, 08.06.1995 | |||

| RU 2053944 С1, 10.02.1996. | |||

Авторы

Даты

2004-06-20—Публикация

1999-11-23—Подача