Изобретение относится к области получения угля в лесохимическом производстве и предназначено для получения древесного угля и комплексной утилизации древесных отходов.

Известна углевыжигательная печь, включающая теплоизолированный корпус для установки контейнеров с дровами, разделенный на камеры пиролиза и сушки, соединенные между собой воздуховодом с гидрозатвором, причем камера пиролиза снабжена рассеивателем, вмонтированным в ее днище и вмонтированным в ее верхнюю часть трубопроводом с воздуходувкой и охладителем, трубопровод от которого подведен под рассеиватель, а трубопровод от воздуходувки подведен в топку (см., например, Пат. РФ №2081148, МКИ C10B 1/06, 1994).

К недостаткам данного изобретения следует отнести низкую энергетическую эффективность процесса, загрязнение атмосферы летучими продуктами пиролиза.

Наиболее близкой по технической сущности и достигаемому результату к изобретению является углевыжигательная печь, включающая теплоизолированную камеру пиролиза, сообщающуюся посредством снабженного теплоизоляцией трубопровода, охладителя, выполненного в виде кожухотрубчатого теплообменника, межтрубное пространство которого соединено с калорифером автономной сушильной камеры, сборника конденсата и газодувки с помощью системы задвижек поочередно с атмосферой, газоходом топки и горелкой дожига неконденсирующихся пирогазов, теплоизолированную выполненную автономной и снабженную калорифером камеру сушки для установки контейнеров с дровами, топку с шиберной задвижкой и газоходом, выполненную в виде последовательно соединенных газогенератора и камеры сгорания, рассеиватель в виде вертикально расположенных перфорированных коллекторов, закрепленных в нижней части контейнера (Пат. РФ №2256686, МПК C10B 53/02, 2005).

К недостаткам данного технического решения следует отнести отсутствие возможности разделения жидкой фракции на водорастворимую и отстойную части, использования отстойной части в качестве дополнительного топлива в камере сгорания, что приводит к излишнему потреблению генераторного газа. Выброс некондесируемых пирогазов в атмосферу через задвижку, расположенную на выходе из сборника конденсата перед газоходом, приводит к загрязнению воздуха летучими продуктами пиролиза.

Целью изобретения является повышение экологической безопасности и эффективности работы углевыжигательной печи при высоком качестве угля.

Указанная цель достигается тем, что в углевыжигательную печь, включающую теплоизолированную камеру пиролиза, в которую помещен контейнер с предварительно подсушенной древесиной, в нижней части которого закреплены перфорированные коллекторы, причем камера пиролиза сообщается посредством снабженного теплоизоляцией трубопровода с системой конденсации, включающей охладитель и сборник конденсата, соединенный с газодувкой, причем охладитель выполнен в виде кожухотрубчатого теплообменника, межтрубное пространство которого соединено с калориферами теплоизолированной сушильной камеры, в которую помещен контейнер с сырой древесиной, топку, выполненную в виде последовательно соединенных газогенератора и камеры сгорания с горелкой дожига несконденсированных пирогазов, газоход, снабженный шибером, камера сгорания дополнительно снабжена горелкой дожига отстойной части конденсата, газоход также снабжен редукционным клапаном, патрубком, расположенным до шибера со стороны камеры сгорания, и через гидрозатвор соединен с рекуперативным теплообменником, сборник конденсата выполнен в виде отстойника и соединен через патрубок, расположенный на его боковой стенке в средней части, с емкостью для сбора водорастворимой части конденсата, а через патрубок, расположенный на его боковой стенке в нижней части, подогреватель и насос - с горелкой дожига отстойной части конденсата.

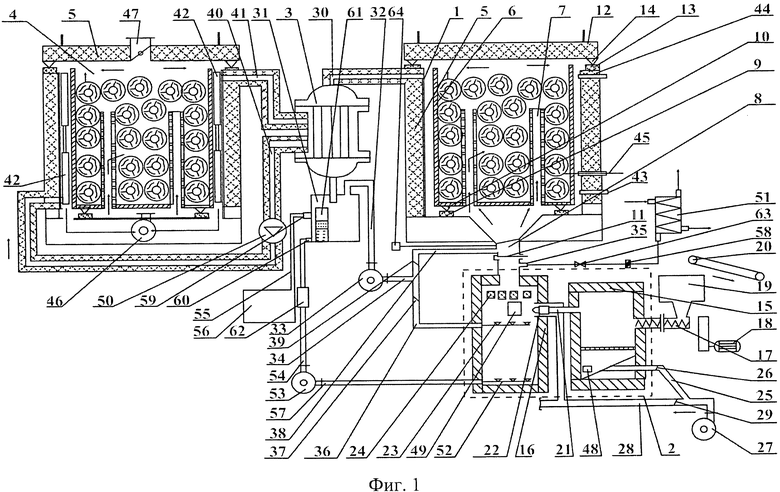

Сущность изобретения поясняется чертежом, на котором представлен общий вид углевыжигательной печи (фиг. 1).

Углевыжигательная печь содержит камеру пиролиза 1, топку 2, охладитель 3, сушильную камеру 4. Корпус камеры пиролиза 1 снабжен для предотвращения тепловых потерь теплоизоляцией 5. Контейнер 6 снабжен перфорированными коллекторами 7, закрепленными в нижней части контейнера. Контейнер соединен с газоходом 8 топки при помощи уплотнительного узла, состоящего из уплотнителя 9, заложенного в паз, и уплотнительного бурта 10. Газоход топки снабжен шибером 11, патрубком 35, редукционным клапаном 64 и соединен с рекуперативным теплообменником 51 через гидрозатвор 58. Камера пиролиза закрывается сверху крышкой 12 через уплотнительный узел, состоящий из уплотнителя 13, заложенного в паз, и уплотнительного бурта 14. Топка 2 состоит из последовательно соединенных газогенератора 15 и камеры сгорания 16. Газогенератор снабжен шнековым питателем 17 с электроприводом 18, бункером отходов 19 и ленточным конвейером 20. Газогенератор трубопроводом 21 соединен с камерой сгорания 16, состоящей из основной газовой горелки 22, горелки дожига несконденсированных пирогазов 23, снабженной для стабилизации пламени турбулизаторами 24, и горелкой дожига отстойной части конденсата 52. К газогенератору 15 нагнетающим трубопроводом 25, снабженным задвижкой 26, присоединена газодувка 27.

Газодувка 27 соединена также с камерой сгорания 16 трубопроводом 28, снабженным задвижкой 29. Камера пиролиза в верхней части теплоизолированным трубопроводом 30 сообщается с системой конденсации, включающей охладитель 3 парогазовой смеси и сборник конденсата 31, соединенный трубопроводом 32 с газодувкой 33. Трубопровод 34 соединен трубопроводом 36 через шибер 37 с камерой сгорания 16, трубопроводом 38 через задвижку 39 с газоходом 8. Сборник конденсата 31 соединен трубопроводом 55 через патрубок 59, расположенный на боковой стенке сборника в средней части, с емкостью для сбора водорастворимой части конденсата 56, а через патрубок 60, расположенный на боковой стенке сборника в нижней части, соединен трубопроводом 54 через подогреватель 62 с насосом 53. Насос 53 соединен трубопроводом 57 с горелкой дожига отстойной части конденсата. Межтрубное пространство охладителя 3 трубопроводами 40, 41 соединено с калориферами 42 камеры сушки 4. Трубопроводы 30, 40, 41 снабжены теплоизоляцией.

Камера сушки 4 представляет собой конструкцию, аналогичную камере пиролиза 1, дополнительно снабженную калориферами 42, газодувкой 46, люком 47 для осушения воздуха и насосом 50 для перемещения теплоносителя из межтрубного пространства теплообменника 3 в калориферы 42.

Камера пиролиза 1 имеет ряд технологических отверстий для установки термопар 43, 44 и металлического щупа 45 для контроля готовности угля. В нерабочем состоянии отверстия закрывают резьбовыми пробками.

Процесс получения древесного угля в рассматриваемой углевыжигательной печи осуществляется следующим образом. Контейнер 6 с предварительно подсушенной древесиной загружают в камеру пиролиза 1 и закрывают крышкой 12. Другой контейнер с сырой древесиной помещают в камеру сушки 4.

Неликвидные отходы деревообработки, загруженные в бункер 19 ленточным конвейером 20, шнековым питателем 17 подаются в необходимом количестве в газогенератор 15. Включается газодувка 27, открывается задвижка 26 нагнетательного трубопровода 25. После поджога сырья в газогенераторе через дверцу 48 начинается процесс газогенерации. Генераторный газ, вырабатываемый газогенератором, по трубопроводу 21 поступает в камеру сгорания 16. Через топочную дверцу камеры сгорания 49 осуществляется поджог основной горелки 22 и открывается задвижка 29 нагнетательного трубопровода 28, подающего воздух в камеру сгорания 16.

После розжига камеры сгорания включается газодувка 33, шибер 11 и задвижки 37, 63 открываются, задвижка 39 находится в закрытом положении.

Топочные газы проходят через газоход 8 и перфорированные коллекторы 7, распределяются по всей площади камеры пиролиза 1, равномерно обогревая пиролизное сырье. Смесь паров, образующихся в процессе переугливания, с топочными газами подается через охладитель 3, сборник конденсата 31 и газодувку 33 по трубопроводу 36 на дожиг в камеру сгорания.

При достижении давления в системе свыше 80 мм вод. ст. избыточные топочные газы, предварительно термически обеззараженные в камере сгорания 16, постепенно отводятся через гидрозатвор 58, охлаждаются в теплообменнике 51, отдавая тепло промежуточному теплоносителю, после чего выбрасываются в атмосферу.

Начальная стадия процесса переугливания идет с поглощением тепла, выделяемого печью. После того как древесина разогреется до температуры 120-150°C, происходит потеря связанной влаги и начинается процесс разложения менее стойких органических веществ с образованием углекислого газа, окиси углерода и уксусной кислоты.

Дальнейшее нагревание древесины до температуры 150-275°C вызовет процесс переугливания. Закрытие задвижки 26 приводит к уменьшению выработки генераторного газа и ход процесса при этом поддерживается за счет дожига несконденсированных пирогазов, но увеличивается подача воздуха через задвижку 29 для работы горелок 23 и 52 (подвод воздуха к горелкам 23 и 52 через задвижки по трубопроводам условно не показан).

Ход процесса переугливания контролируется по температуре в верхней и нижней частях камеры пиролиза, измеряемой термопарами 43 и 44. Температура может регулироваться открытием или закрытием задвижек 26 и 29 нагнетающих трубопроводов 25 и 28. При температуре 275-450°C происходит бурное выделение тепла и образование основного количества продуктов разложения. Прокаливание угля и удаление летучих веществ происходят при температуре 450-550°C. Температура прокаливания регулируется открытием или закрытием шибера 11.

В течение всех стадий процесса переугливания древесины смесь паров конденсируется в кожухотрубчатом теплообменнике 3 и собирается в отстойнике 31. Теплоноситель из межтрубного пространства теплообменника 3 при помощи насоса 50 подается в калориферы 42 сушильной камеры или отводится потребителю.

Отстойник 31 снабжен смотровым окном 61 для контроля уровня водорастворимой и отстойной части конденсата. Отстойная часть конденсата удаляется через патрубок 60, расположенный на боковой стенке сборника в нижней части, и направляется при помощи насоса 53 по трубопроводам 54, 57 через подогреватель 62 и горелку дожига 52 в камеру 16. По достижении уровня отстойной части конденсата патрубка 59, расположенного на боковой стенке сборника в средней части, водорастворимая часть конденсата направляется в емкость 56.

Готовность угля определяется металлическим щупом 45 через отверстия в нижней части корпуса камеры пиролиза и в контейнере по величине сопротивления прокалыванию.

По окончании процесса пиролиза закрываются шибер 11 и задвижка 37, открывается задвижка 39, начинается процесс охлаждения древесного угля. Несконденсированные пирогазы, проходя через кожухотрубчатый теплообменник 3, охлаждаются и подаются по трубопроводу 38 в газоход топки 8, где, рассеиваясь через перфорацию коллектора 7, поднимаются вверх и, проходя через слой готового угля, интенсивно охлаждают его до 50°C.

Для исключения чрезмерного давления в системе на газоход стенки установлен редукционный клапан 64.

По окончании процесса охлаждения извлекаются термопары. Затем тельфером открывается крышка 12 и осуществляется выгрузка контейнера, угля из контейнера и установка в камеру пиролиза контейнера с подсушенным сырьем, а в камеру сушки - контейнера с подготовленным для сушки сырьем.

Таким образом, использование предлагаемого технического решения позволяет повысить экологическую безопасность и эффективность работы углевыжигательной печи за счет устранения вредных выбросов в атмосферу, утилизации тепла отходящих топочных газов и сжигания отстойной части конденсата в камере сгорания при высоком качестве древесного угля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2256686C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2081148C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| МОБИЛЬНЫЙ УГЛЕВЫЖИГАТЕЛЬНЫЙ КОМПЛЕКС (УВК-М) | 2014 |

|

RU2567959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И КОМПЛЕКС ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2808872C1 |

| ПЕЧЬ УГЛЕВЫЖИГАТЕЛЬНАЯ С РЕГУЛЯТОРОМ ТЕПЛОВОГО ПОТОКА | 2003 |

|

RU2235752C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2190658C2 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1998 |

|

RU2151785C1 |

| СПОСОБ КРУПНОТОННАЖНОГО ПРОИЗВОДСТВА ТОПЛИВНОГО ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2268910C2 |

Изобретение может быть использовано в угольной промышленности и лесохимическом производстве. Углевыжигательная печь включает теплоизолированную камеру пиролиза (1), сообщающуюся посредством снабженного теплоизоляцией трубопровода (30) с системой конденсации, включающей охладитель (3) и сборник конденсата (31). Охладитель (3) выполнен в виде кожухотрубчатого теплообменника, межтрубное пространство которого соединено с калориферами (42) теплоизолированной сушильной камеры (4). Углевыжигательная печь содержит топку (2), выполненную в виде последовательно соединенных газогенератора (15) и камеры сгорания (16) с горелкой дожига несконденсированных пирогазов (23) и газоход (8), снабженный шибером (11). Камера сгорания (16) дополнительно снабжена горелкой дожига отстойной части конденсата (52). Газоход (8) также снабжен редукционным клапаном (64), патрубком (35), расположенным до шибера (11) со стороны камеры сгорания (16), и через гидрозатвор (58) соединен с рекуперативным теплообменником (51). Сборник конденсата (31) выполнен в виде отстойника и соединен через патрубок (59), расположенный на его боковой стенке в средней части, с емкостью для сбора водорастворимой части конденсата (56), а через патрубок (60), расположенный на его боковой стенке в нижней части, через подогреватель (62) и насос (53) - с горелкой дожига отстойной части конденсата (52). Изобретение позволяет повысить экологическую безопасность и эффективность работы углевыжигательной печи при высоком качестве древесного угля. 1 ил.

Углевыжигательная печь, включающая теплоизолированную камеру пиролиза, в которую помещен контейнер с предварительно подсушенной древесиной, в нижней части которого закреплены перфорированные коллекторы, причем камера пиролиза сообщается посредством снабженного теплоизоляцией трубопровода с системой конденсации, включающей охладитель и сборник конденсата, соединенный с газодувкой, причем охладитель выполнен в виде кожухотрубчатого теплообменника, межтрубное пространство которого соединено с калориферами теплоизолированной сушильной камеры, в которую помещен контейнер с сырой древесиной, топку, выполненную в виде последовательно соединенных газогенератора и камеры сгорания с горелкой дожига несконденсированных пирогазов, газоход, снабженный шибером, отличающаяся тем, что камера сгорания дополнительно снабжена горелкой дожига отстойной части конденсата, газоход также снабжен редукционным клапаном, патрубком, расположенным до шибера со стороны камеры сгорания, и через гидрозатвор соединен с рекуперативным теплообменником, сборник конденсата выполнен в виде отстойника и соединен через патрубок, расположенный на его боковой стенке в средней части, с емкостью для сбора водорастворимой части конденсата, а через патрубок, расположенный на его боковой стенке в нижней части, подогреватель и насос - с горелкой дожига отстойной части конденсата.

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2256686C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2011 |

|

RU2468061C2 |

| Способ увеличения просеиваемости мельничных плоских рассевов | 1949 |

|

SU88669A1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБНОГО КВАСА | 2015 |

|

RU2583427C1 |

Авторы

Даты

2016-01-27—Публикация

2013-12-16—Подача