ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области лесохимической промышленности, к способу и комплексу выработки древесного угля, преимущественно для выплавки высококачественных чугунов и сталей.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известные способы преимущественно направлены на производство древесного угля, качество которого не соответствует потребностям металлургии при производстве чугунов и сталей для высоконагруженных деталей, например, в двигателестроении.

Известен патент на изобретение CN 108034442, публикация 15.05.2018, МПК С01В 32/318, в котором описаны способ и оборудование для пиролиза и сухой перегонки при производстве угля из древесины и биомассы. Комплексное оборудование является модульным. Пиролиз и сухая перегонка объединены в одну стадию. Применяется оборудование и камера сгорания, которые демонтируются и монтируются, просты в эксплуатации и обслуживании. Рекуперация и утилизация отработанных газов автоматически контролируются.

Известен патент на полезную модель RU 11201, публикация 16.09.1999, МПК С10В 53/02, в котором раскрыта конструкция мобильной сборно-разборной углевыжигательной печи и способ производства древесного угля. Углевыжигательная печь, в которой последовательно выполняются операции сушки и пиролиза, включает съемный теплоизоляционный кожух, контейнер для древесины, средство для подвода теплоносителя в виде выносной топки с газоходным каналом, средство для отвода теплоносителя в виде дымовых труб с клапаном-заглушкой. Для отвода парогазовых продуктов пиролиза на дожигание в топку в трубу вмонтирован патрубок с запорно-пропускным устройством и раструбом для стыка с патрубком топочного блока.

Наиболее близким к заявляемому изобретению является техническое решение по патенту на изобретение RU 2574051, публикация 27.01.2016, МПК С10В 53/02, в котором раскрыта конструкция и способ производства древесного угля.

Углевыжигательная печь включает теплоизолированную камеру пиролиза и сушильную камеру. Камера пиролиза сообщается с системой конденсации, включающей охладитель и сборник конденсата теплоизолированной сушильной камеры. Углевыжигательная печь содержит топку, выполненную в виде последовательно соединенных газогенератора и камеры сгорания с горелкой дожига несконденсированных парогазовой смеси. В описании также отражен способ производства древесного угля. Изобретение направлено на повышение экологической безопасности и эффективности работы углевыжигательной печи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническим результатом изобретения является повышение качества древесного угля, снижения энергопотребления при его выработке, и снижения вредных последствий для окружающей среды.

Способ получения древесного угля, включает сушку древесного сырья и его пиролиз. В качестве древесного сырья используют стволы деревьев длинной от 2 метров до 11 метров и диаметром от 0,04 метра до 0,3 метра, которые загружают в контейнер. После чего перемещают контейнер в камеру для сушки и производят сушку при температуре 35-95°С до достижения влажности стволов не более 20%. По окончании сушки контейнер перемещают в камеру для пиролиза и проводят пиролиз при температуре от 250 до 550°С, при этом теплоноситель для сушки и пиролиза вырабатывают путем сжигания газа, вырабатываемого тепловыми газогенераторами. Жидкие и газообразные продукты, образующиеся при пиролизе, сжигают в камерных топках камеры для пиролиза и камер для сушки.

В частности, в контейнер сначала загружают стволы деревьев меньшего диаметра, а затем загружают стволы деревьев большего диаметра.

Кроме того, при размещении стволов деревьев в контейнере образуют свободные полости примерно 0,3-0,4 м между торцевой стенкой контейнера и торцами стволов деревьев.

Помимо этого, при загрузке в контейнер ряды стволов деревьев разделяют горизонтально расположенными прокладками.

Дополнительно при сушке увлажняют теплоноситель водяным паром, который, в частности, получают из конденсата воды, образующегося при работе газогенераторной электростанции, вырабатывающей электричество для работы контрольных устройств и регулирующих механизмов при осуществлении способа.

Кроме того, для работы тепловых газогенераторов используют древесные отходы.

Помимо этого, дополнительно сушку проводят с использованием тепла из контейнера с изготовленным углем.

Комплекс получения древесного угля включает, по меньшей мере, одну камеру для пиролиза и камеры для сушки, контейнеры для размещения стволов деревьев длинной от 2 метров до 11 метров и диаметром от 0,04 метра до 0,3 метра, выполненные с возможностью перемещения и размещения их в камерах для сушки и камере для пиролиза и газогенераторную электростанцию. При этом камеры для сушки и камера для пиролиза выполнены с возможностью их герметизации, и также отвода из указанных камер отработанного теплоносителя и паров воды. Под камерой для пиролиза и камерами для сушки расположены камерные топки для сгорания газов, вырабатываемых тепловыми газогенераторами, вход которых соединен с выходом газогенератора, выход камерной топки выполнен внизу объема камеры для пиролиза и камер для сушки. Камера для пиролиза снабжена устройством подачи жидких и газообразных продуктов, образующихся в процессе пиролиза в камерную топку камеры для пиролиза и в камерные топки камер для сушки.

В частности, контейнер снабжен съемными горизонтальными прокладками, выполненными с возможностью размещения между рядами стволов деревьев.

Кроме того, комплекс снабжен аппаратурой контроля и управления, получающей питание от газогенераторной электростанции.

Помимо этого, емкость для сбора конденсата газогенераторной электростанции сообщена подающим трубопроводом с распылителями, установленными в камерных топках камер для сушки.

В частности, камеры для сушки и камера для пиролиза выполнены разборными.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

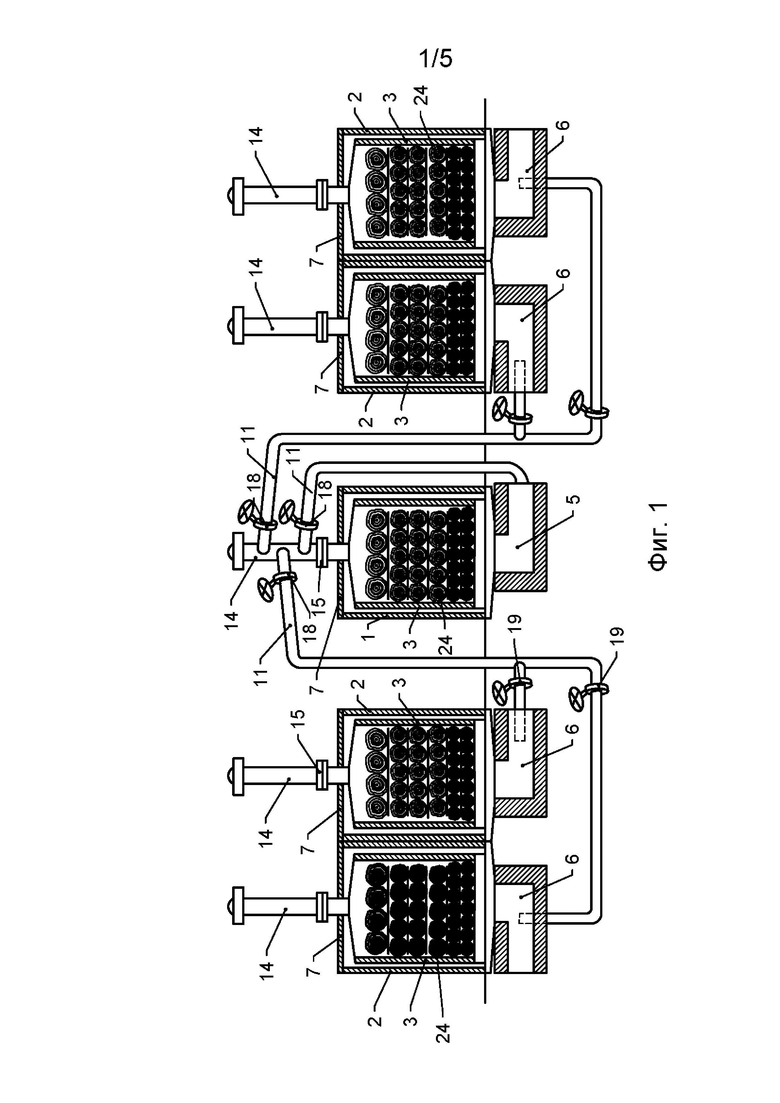

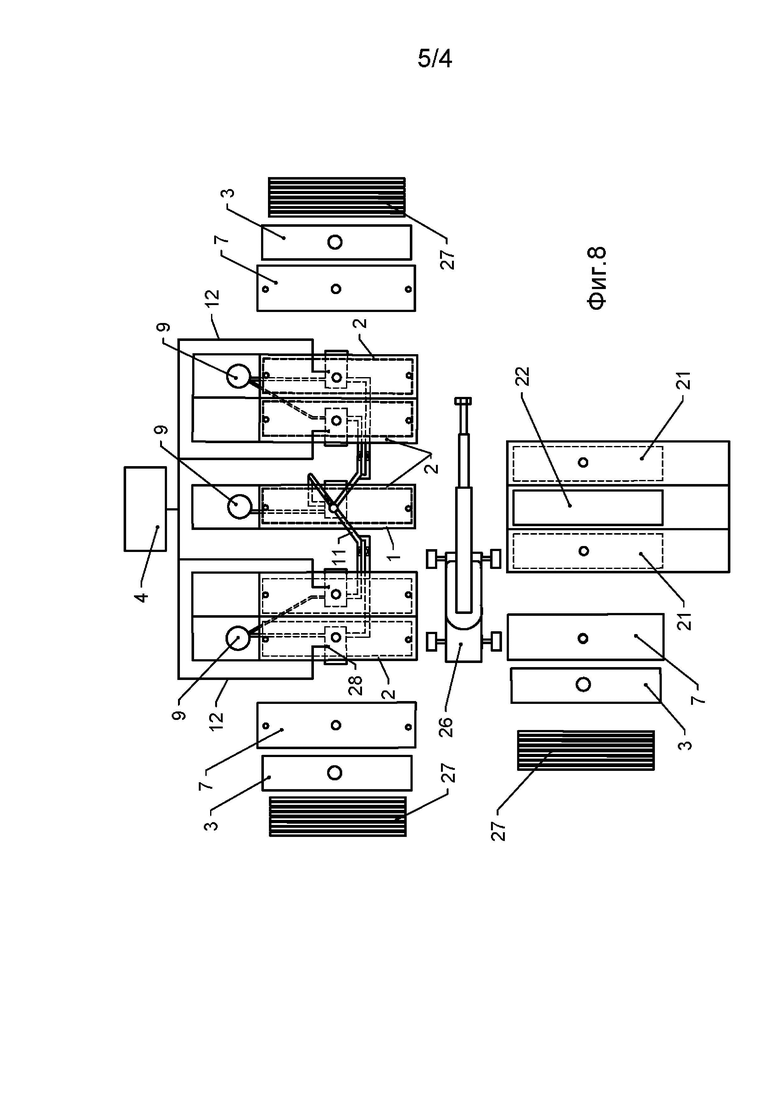

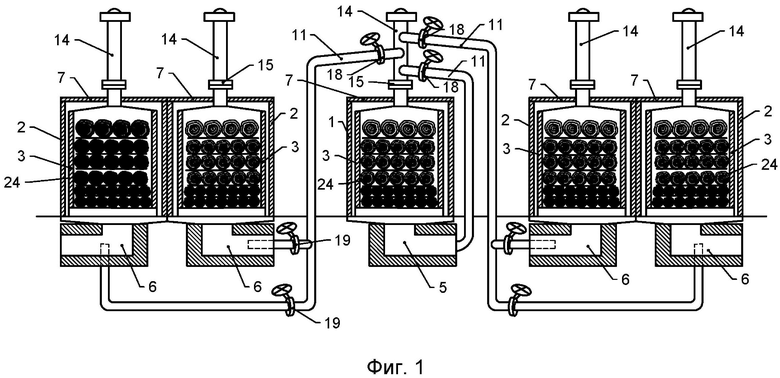

На Фиг. 1 показан поперечный разрез камер для сушки и камеры для пиролиза соединенных трубопроводами.

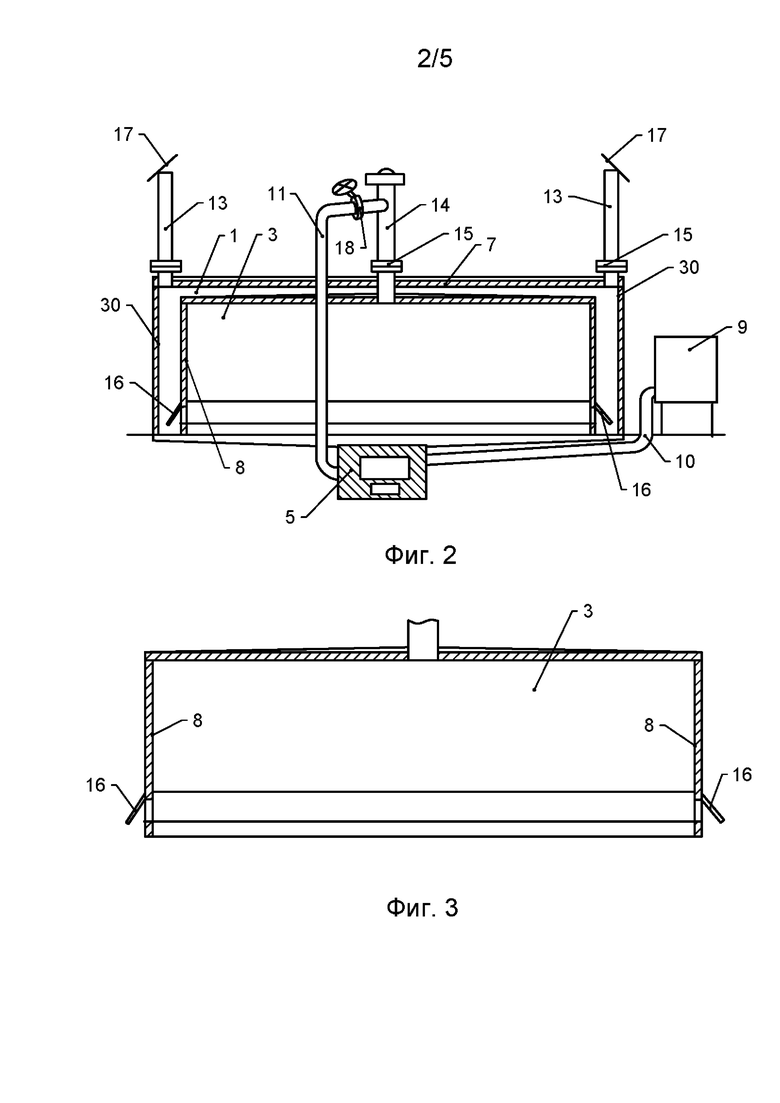

На Фиг. 2 показан продольный разрез камеры для пиролиза с помещенным внутрь контейнером.

На Фиг. 3 показан продольный разрез контейнера.

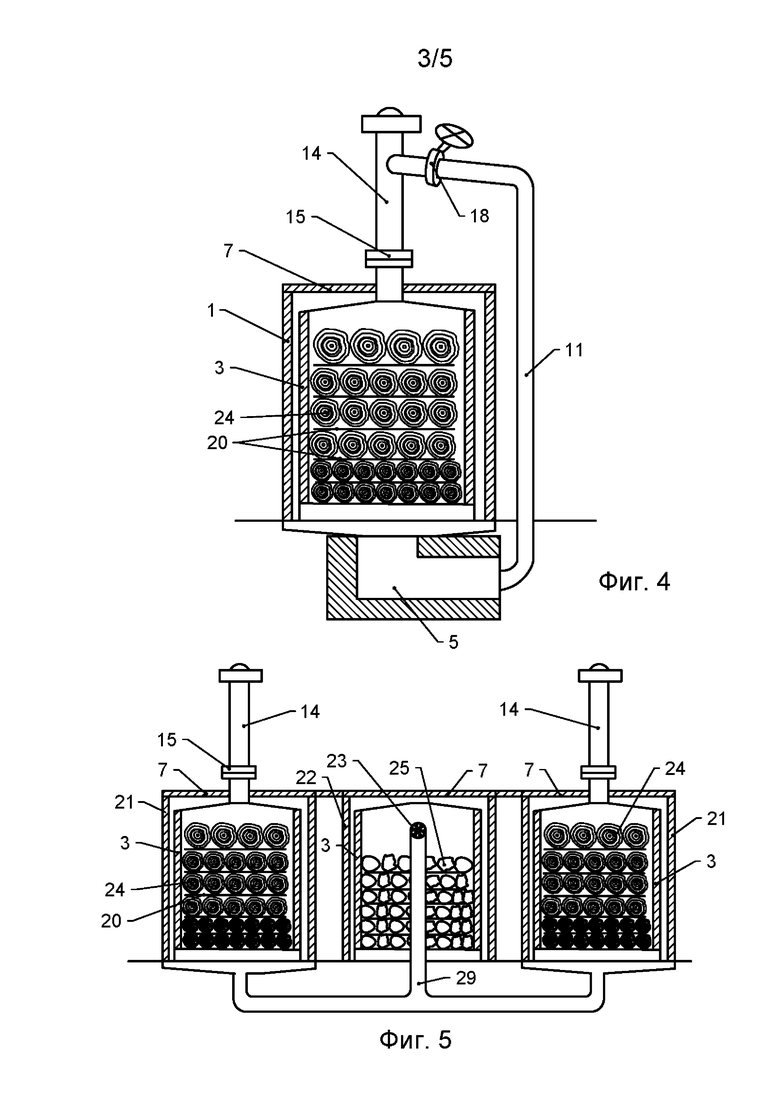

На Фиг. 4 показан поперечный разрез камеры для пиролиза с размещенными стволами деревьев.

На Фиг. 5 показан поперечный разрез двух камер для сушки со стволами деревьев и размещенный между ними контейнер с остывающим углем в процессе сушки.

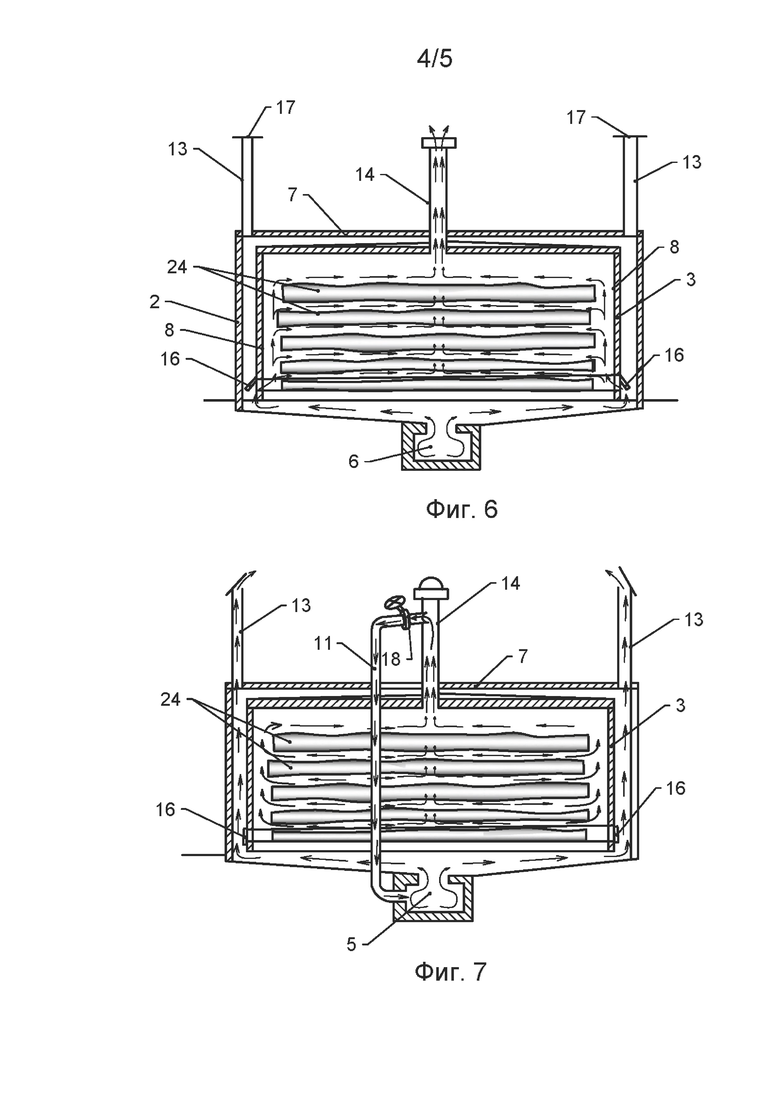

На Фиг. 6 показан процесс движения теплоносителя и выходящих газов в процессе сушки.

На Фиг. 7 показан процесс движения теплоносителя, а также газообразных и жидких продуктов, образующихся в процессе пиролиза в камере для пиролиза.

На Фиг. 8 приведена схема комплекса получения древесного угля.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ получения древесного угля, включающий сушку древесного сырья и его пиролиз, может быть реализован в различных вариантах структуры комплекса для получения древесного угля. Во всех вариантах реализации, сушка древесного сырья производится в нескольких камерах для сушки, а пиролиз производится в одной камере для пиролиза. Это связано с тем, что данный способ, предназначенный для получения высококачественного древесного угля, пригодного для выплавки чугуна и стали для высоко на груженных деталей, например, используемых в двигателестроении, предусматривает режим для сушки более длительный, чем режим пиролиза. Поэтому, для высокоэффективной согласованной работы комплекса одну камеру для пиролиза может обслуживать несколько камер для сушки.

Причина, по которой сушка древесного сырья происходит медленнее, чем это принято в других способах, связана с двумя факторами. Во-первых, сушке, а затем и пиролизу, подвергается древесное сырье в виде стволов деревьев длинной от 2 метров до 11 метров и диаметром от 0,04 метра до 0,3 метра. Во-вторых, сушка производится при температурах 35-95°С.

Данные факторы позволяют получать уголь крупного размера, высокой прочности, при малом количестве мелкого угля, который непригоден для использования в металлургии. Температурный режим сушки, ниже температуры закипания воды в стволах деревьев, что позволяет избежать трещин, могущих возникнуть при закипании воды внутри ствола дерева и выделении водяного пара. Режимы данного способа при сушке и пиролизе позволяет получить прочный крупный уголь. Все преимущества способа и заявляемой конструкции будут показаны далее.

В варианте, иллюстрирующем в заявке способ и устройство комплекса, применяется четыре камеры для сушки и одна камера для пиролиза. Камер для сушки на одну камеру пиролиза может быть другое количество. Это зависит от конкретных условий, масштаба производства, размещения комплекса, вида сырья, и других условий.

Комплекс получения древесного угля включает одну камеру 1 для пиролиза и камеры 2 для сушки (Фиг. 1), в которые загружены контейнеры 3 со стволами деревьев 24. Камеры 2 для сушки и камера 1 для пиролиза герметично закрыты крышками 7. Под камерами 2 для сушки расположены камерные топки 6, под камерой 1 для пиролиза, расположена камерная топка 5. Выход камерных топок 6 и 5 выполнен внизу объема камеры 1 для пиролиза и камер 2 для сушки у торцевых стенок 30 камер 1 и 2. Камеры 2 для сушки и камера 1 для пиролиза снабжены трубой 14 для отвода теплоносителя и паров воды с заслонкой (на рисунках не показана), и дымовыми трубами 13 с заглушками 17, которые видны на продольном разрезе камеры 1 для пиролиза (Фиг. 2). Трубы 14 и дымовые трубы 13 установлены на фланцевых соединениях 15 для возможности монтажа при перемещении комплекса.

Конструктивное устройство камеры 1 для пиролиза (Фиг. 2) и камер 2 для сушки и их камерных топок 5 и 6 практически одинаково. Отличие заключается в трубопроводах, соединяющих их. На Фиг. 1 показано, что от трубы 14 для отвода теплоносителя и паров воды камеры 1 для пиролиза есть отводы, с помощью трубопроводов 11, в камерные топки 6 камер 2 для сушки и в камерную топку 5 камеры 1 для пиролиза, для дожигания газообразных и жидких продуктов пиролиза. Регулировка потоков газообразных и жидких продуктов пиролиза осуществляется с помощью основных запорно-пропускных устройств 18 трубопроводов 11 и запорно-пропускных устройств 19.

Однако к материалам, из которых камеры 2 для сушки и камера 1 для пиролиза могут быть изготовлены, предъявляются разные требования. Камера 2 для сушки может быть выполнена из материалов, предусматривающих работу при температуре до 100°С, а камера для пиролиза и контейнер 3 выполняется из материалов, предусматривающих работу при температуре до 550°С.

В камерные топки 6 камер 2 для сушки и в камерную топку 5 камеры 1 для пиролиза поступает газ от тепловых газогенераторов 9 посредством газопроводов 10. На Фиг. 2 схематично показан тепловой газогенератор 9 для камеры 1 пиролиза и газопровод 10. Обычно газ газогенераторов перед использованием в других применениях охлаждают. В данном способе газ от газогенератора 9 подается напрямую в камерную топку 5 или 6 и поэтому в данном случае называется тепловым газогенератором. В этом случае коэффициент полезного действия установки для выработки тепла для сушки или пиролиза, включающей тепловой газогенератор 9 и камерную топку 5, 6, достигает 85-95%. При этом тепловой газогенератор 9 может работать на влажной свежесрубленной древесине. Эта особенность способа снижает энергопотребление и повышает эффективность комплекса. В качестве такого теплового газогенератора может использоваться газогенератор финской компании Volter Оу.

Контейнер 3 (Фиг. 3) предназначен для размещения стволов деревьев длинной от 2 метров до 11 метров и диаметром от 0,04 метра до 0,3 метра и выполняется металлическим. При этом его длина должна быть больше, чем длина стволов деревьев, для того чтобы при размещении их в контейнере могли быть образованы свободные полости примерно 0,3-0,4 м между торцевой стенкой 8 контейнера 3 и торцами стволов 24 деревьев. Контейнеры 3 снабжены запорно-пропускным устройством 16 для пропуска теплоносителя внутрь контейнера 3. Контейнеры 3 также снабжаются съемными прокладками 20, преимущественно металлическими, для разделения слоев деревьев, размещаемых в контейнере 3.

На Фиг. 4 приведен пример размещения стволов 24 деревьев в контейнере 3 с прокладками 20. На рисунке видно, что стволы 24 деревьев размещаются следующим образом, более тонкие внизу, стволы большего диаметра - выше.

Дополнительно сушка может осуществляться с использованием тепла из контейнера с изготовленным углем. На Фиг. 5 показаны две камеры 21 для сушки стволов 24 деревьев и размещенный между ними контейнер 3 с остывающим углем 25 в камере 22, при этом все камеры герметизированы крышками 7. Камера 22 снабжена вентилятором 23, который расположен в полости между контейнером 3 и стенкой камеры 22, и трубопроводом 29 подачи горячего воздуха в камеры 21 сушки.

Общая схема комплекса получения древесного угля (Фиг. 8) включает две камеры 21 для сушки вместе с камерой 22 для остывающего угля, четырьмя камерами 2 для сушки и камерой 1 для пиролиза. В состав комплекса также входит газогенераторная электростанция 4, емкость для сбора конденсата которой (на рисунках не показана) сообщена подающим трубопроводом 12 с распылителями 28, установленными в камерных топках 6 камер 2 для сушки. В качестве газогенераторной электростанции 4 может быть использована газогенераторная электростанция производства финской компании Volter Оу.

На схеме также показано крановое устройство 26 для загрузки стволов 24 деревьев в контейнеры 3, загрузки и выгрузки контейнеров 3 в камеры 2 сушки, камеру 1 пиролиза и выгрузки контейнеров 3 из этих камер. Для этого контейнеры 3 и крышки 7 камер снабжены захватными приспособлениями (на рисунках не показаны). Кроме того, комплекс снабжен аппаратурой контроля и управления (на рисунках не показана), получающей питание от газогенераторной электростанции 4. Для того, чтобы комплекс можно было перемещать, все камеры выполняются разборными. На рисунках также показаны места для размещения контейнеров 3 и крышек 7 камер и места 27 штабелирования стволов деревьев.

Способ осуществляется следующим образом. Загружают стволы 24 деревьев длинной от 2 метров до 11 метров и диаметром от 0,04 метра до 0,3 метра в контейнер 3 с помощью кранового устройства 26. Сначала в контейнер 3 загружают стволы 24 деревьев меньшего диаметра, а затем загружают стволы деревьев большего диаметра (Фиг. 1). Такое расположение стволов в контейнере позволяет более равномерно осуществлять сушку стволов деревьев, температура в верхней части контейнера выше. При загрузке в контейнер 3 ряды стволов 24 деревьев разделяют горизонтально расположенными прокладками 20. При этом у торцевых стенок 8 контейнера 3 оставляют свободные полости примерно 0,3-0,4 м.

После окончания загрузки контейнер 3 перемещают в камеру 2 для сушки с помощью кранового устройства 26. Открывают запорно-пропускные устройства 16 контейнера 3. Теплоноситель для сушки вырабатывается в камерной топке 6 камеры 2 для сушки путем сжигания газа, подаваемого от теплового газогенератора 9. Температурный режим в диапазоне 35-95°С поддерживается в каждой камере 2 для сушки путем регулировки режимов теплового газогенератора 9 с помощью контрольной и регулировочной аппаратуры, которая питается электричеством от газогенераторной электростанции 4 (Фиг. 8).

Процесс прохождения тепловых потоков в камере 2 сушки иллюстрируется на Фиг. 6. Поток теплоносителя формируется в камерной топке 6 и поступает снизу к торцевым стенкам камеры 2 для сушки. Заглушки 17 дымовой трубы 13 закрыты и теплоноситель попадает в контейнер 3 через отверстия запорно-пропускных устройств 16 с двух сторон контейнера 3 в свободные полости между торцевой стенкой 8 контейнера 3 и торцами рядов стволов 24 деревьев. Далее тепловой поток проникает между рядами стволов 24 деревьев в зазоры, образуемые между рядами благодаря прокладкам 20. Далее теплоноситель с парами воды выходит в атмосферу через трубу 14.

Следует отметить, что в газовой смеси, являющейся продуктом работы теплового газогенератора 9, который работает на влажной свежесрубленной древесине, содержится также смолы, фенолы и другие экологически вредные органические вещества. Все эти вещества сгорают в камерной топке 6 камеры 2 для сушки, и уже не содержатся в теплоносителе, который выходит в атмосферу. Такой же процесс идет и в камерной топке 5 камеры 1 для пиролиза. Поэтому при сушке, в данном способе, практически не загрязняется окружающая среда.

Следует указать, что воды от сжигания продуктов газогенератора, которая превращается в камерной топке в пар недостаточно для увлажнения древесных стволов при сушке. Это увлажнение необходимо, чтобы в стволах деревьев, которые по поверхности высыхают быстрее, чем в середине, не возникали напряжения, и чтобы сушка шла по всему объему ствола более равномерно без образования трещин. Поэтому в процессе сушки наблюдают и за влажностью теплоносителя и в камере 2 сушки. Для того, чтобы поддерживать необходимую влажность, от емкости для сбора конденсата газогенераторной электростанции 4 через подающие трубопроводы 12 упомянутый конденсат подается к распылителям 28, установленным в камерных топках 6 камер 2 для сушки. При этом все вредные, сточки зрения экологии вещества, содержащиеся в конденсате, также сгорают в камерных топках 6 камер для сушки, а теплоноситель содержит дополнительный водяной пар.

Сушка в камерах 2 сушки ведется до достижения стволами 24 деревьев влажности не более 20%.

Способ может предусматривать дополнительно сушку с использованием тепла остывающего угля, которая является частью общего процесса сушки. При этом контейнеры 3 со стволами 24 деревьев помещаются в камеры 21 для сушки, а контейнер с горячим углем помещается в камеру 22. Вентилятор 23 из камеры 22 подает горячий воздух по трубопроводу 29 в нижнюю часть камер 21.

Движение горячего воздуха происходит по путям, показанным на Фиг. 6. При этом температурный режим сушки поддерживается в диапазоне 35-95°С.

Для проведения пиролиза, контейнер с высушенными стволами деревьев из очередной камеры 21 для сушки перемещается в камеру 1 для пиролиза. Пиролиз проводят при температуре от 250 до 550°С. На схеме Фиг. 7 показано движение газов при пиролизе.

Заглушки 17 дымовой трубы 13 открыты, а запорно-пропускные устройства 16 контейнера 3 зарыты и теплоноситель не попадает в контейнер, а подогревает его снаружи поддерживая режим пиролиза. Газы, образующиеся при пиролизе, не выводятся сразу в атмосферу, а через трубопроводы 11, как показано на Фиг. 1, частично возвращаются в камерную топку 5 камеры 1 для пиролиза, а другая часть газов распределяются по камерным топкам 6 камер 2 для сушки для дополнительного подогрева и для сжигания вредных веществ, получаемых в процессе пиролиза. Таким образом, в заявляемом комплексе практически не приходится выпускать вредные выбросы в атмосферу и при пиролизе.

По окончании пиролиза контейнер 3 с углем 25 или выгружается для остывания или помещается в камеру 22 для использования тепла остывающего угля 25.

После остывания полученный уголь, практически в виде целых стволов деревьев, выгружается из контейнера 3.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Способ получения древесного угля реализован в виде опытного комплекса и показал высокую эффективность для получения высококачественного угля для металлургии. Особенностью комплекса является возможность воплощения его в сборно-разборном варианте, что позволяет монтировать его в условиях лесосек, где достаточно необходимого сырья, стволов деревьев, например, березы. Другие особенности способа и решения его в виде комплекса получения древесного угля заключаются в том, что наличие в комплексе газогенераторной электростанции позволяет даже в условиях лесосек использовать приборы для контроля и автоматизации и механизации процессов сушки, пиролиза, а также процессов способа. При этом, конденсат воды, вырабатываемый газогенераторной электростанцией, используется в технологическом процессе, реализуемом по способу и не требуется дополнительных средств для его утилизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2574051C2 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2004 |

|

RU2256686C1 |

| УСТАНОВКА ДЛЯ ПИРОЛИЗА ДРЕВЕСИНЫ | 2007 |

|

RU2346023C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1994 |

|

RU2088632C1 |

| СПОСОБ КРУПНОТОННАЖНОГО ПРОИЗВОДСТВА ТОПЛИВНОГО ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2268910C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2187534C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| МОБИЛЬНЫЙ УГЛЕВЫЖИГАТЕЛЬНЫЙ КОМПЛЕКС (УВК-М) | 2014 |

|

RU2567959C2 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 1994 |

|

RU2081148C1 |

Группа изобретений может быть использована в лесохимической промышленности при получении древесного угля, применяемого в металлургии. Способ получения древесного угля включает сушку древесного сырья и его пиролиз. В качестве древесного сырья используют стволы деревьев 24 длиной от 2 м до 11 м и диаметром от 0,04 м до 0,3 м, которые загружают в контейнер 3. Перемещают контейнер 3 в камеру для сушки 2 и проводят сушку при температуре 35-95°C до достижения влажности стволов не более 20%. При сушке увлажняют теплоноситель водяным паром. По окончании сушки контейнер перемещают в камеру для пиролиза 1 и проводят пиролиз при температуре от 250 до 550°C. Теплоноситель для сушки и пиролиза вырабатывают путем сжигания газа, вырабатываемого тепловыми газогенераторами. Жидкие и газообразные продукты, образующиеся при пиролизе, сжигают в камерных топках 5, 6 камеры для пиролиза 1 и камер для сушки 2. Предложен также комплекс для получения древесного угля. Группа изобретений позволяет получить древесный уголь крупного размера и высокой прочности для выплавки высококачественных чугунов и сталей, снизить энергопотребление и вредные последствия для окружающей среды при его выработке. 2 н. и 10 з.п. ф-лы, 8 ил.

1. Способ получения древесного угля, включающий сушку древесного сырья и его пиролиз, при котором в качестве древесного сырья используют стволы деревьев длиной от 2 м до 11 м и диаметром от 0,04 м до 0,3 м, которые загружают в контейнер, после чего перемещают контейнер в камеру для сушки и проводят сушку при температуре 35-95°C до достижения влажности стволов не более 20%, при сушке увлажняют теплоноситель водяным паром, по окончании сушки контейнер перемещают в камеру для пиролиза и проводят пиролиз при температуре от 250 до 550°C, при этом теплоноситель для сушки и пиролиза вырабатывают путем сжигания газа, вырабатываемого тепловыми газогенераторами, а жидкие и газообразные продукты, образующиеся при пиролизе, сжигают в камерных топках камеры для пиролиза и камер для сушки.

2. Способ по п. 1, характеризующийся тем, что в контейнер сначала загружают стволы деревьев меньшего диаметра, а затем загружают стволы деревьев большего диаметра.

3. Способ по п. 1, характеризующийся тем, что при размещении стволов деревьев в контейнере образуют свободные полости примерно 0,3-0,4 м между торцевой стенкой контейнера и торцами стволов деревьев.

4. Способ по п. 1, характеризующийся тем, что при загрузке в контейнер ряды стволов деревьев разделяют горизонтально расположенными прокладками.

5. Способ по п. 1, характеризующийся тем, что при увлажнении теплоносителя водяной пар получают из конденсата воды, образующегося при работе газогенераторной электростанции, вырабатывающей электричество для работы контрольных устройств и регулирующих механизмов при осуществлении способа.

6. Способ по п. 1, характеризующийся тем, что для работы тепловых газогенераторов используют древесные отходы.

7. Способ по п. 1, характеризующийся тем, что дополнительно сушку проводят с использованием тепла от контейнера с изготовленным углем.

8. Комплекс получения древесного угля способом по п. 1, включающий, по меньшей мере, одну камеру для пиролиза и камеры для сушки, контейнеры для размещения стволов деревьев длиной от 2 м до 11 м и диаметром от 0,04 м до 0,3 м, выполненные с возможностью перемещения и размещения их в камерах для сушки и камере для пиролиза, и газогенераторную электростанцию; при этом камеры для сушки и камера для пиролиза выполнены с возможностью их герметизации, а также отвода из указанных камер отработанного теплоносителя и паров воды; под камерой для пиролиза и камерами для сушки расположены камерные топки для сгорания газов, вырабатываемых тепловыми газогенераторами, вход которых соединен с выходом газогенератора; выход камерной топки выполнен внизу объема камеры для пиролиза и камер для сушки, а камера для пиролиза снабжена устройством подачи жидких и газообразных продуктов, образующихся в процессе пиролиза в камерную топку камеры для пиролиза и в камерные топки камер для сушки.

9. Комплекс по п. 8, характеризующийся тем, что контейнер снабжен съемными горизонтальными прокладками, выполненными с возможностью размещения между рядами стволов деревьев.

10. Комплекс по п. 8, характеризующийся тем, что комплекс снабжен аппаратурой контроля и управления, получающей питание от газогенераторной электростанции.

11. Комплекс по п. 8, характеризующийся тем, что газогенераторная электростанция содержит емкость для сбора конденсата, которая сообщена подающим трубопроводом с распылителями, установленными в камерных топках камер для сушки.

12. Комплекс по п. 8, характеризующийся тем, что камеры для сушки и камера для пиролиза выполнены разборными.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2582698C1 |

| Способ смены стоек анкерных АП-образных опор 110-35 кВ под напряжением | 1946 |

|

SU73871A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ УПРЕЖДЕННОЙ ВЫСОТЫ ОБСТРЕЛИВАЕМОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1926 |

|

SU11201A1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| CN 103173232 A, 26.06.2013 | |||

| US 20020148716 A1, 17.10.2002. | |||

Авторы

Даты

2023-12-05—Публикация

2022-10-06—Подача