Предложенные способ и устройство относятся к области лесохимических производств, а конкретно к технологиям и оборудованию для углежжения (переугливания) древесного сырья на основе методов классического среднетемпературного пиролиза.

Технология ориентирована на крупнотоннажное производство мелкого и порошкового угля-сырца на типовых станциях углежжения (СтУ) мощностью 3...15 тыс. тонн угля в год с последующим его гранулированием или брикетированием для повышения транспортабельности и товарной ценности угля на входящей в состав СтУ технологической линии гранулирования угля (ТЛГУ) той же мощности, которую можно построить на базе известных решений. В качестве сырья для переугливания используется щепа естественной влажности (45...55% отн.) в объемах 20...100 тыс. плотных м3 в год, вырабатываемая в смежных производствах с помощью мобильных и стационарных комплексов из низкосортной древесины, лесосечных и других древесных отходов.

СтУ и сопряженная с ней ТЛГУ предназначены для эксплуатации на лесосеках, на горельниках, в лесных массивах с перестойной древесной и с древесиной, пораженной биовредителями, на складах крупных лесозаготовительных и лесопильных предприятий, лесных бирж, в древесных отделениях больших ЦБК и др.

Технология обеспечивает получение дешевого топливного гранулированного древесного угля с теплотворной способностью на уровне 29,3 МДж/кг (7000 ккал/кг), с зольностью 2,5...4,5% (отн.), влажностью не выше 3% (отн.) и плотностью не ниже 0,7 т/м3 при себестоимости, в два-три раза более низкой сравнительно с существующими технологиями, пригодными для использования в российских лесных регионах.

Крупнотоннажное производство древесного угля начало развиваться примерно 150 лет назад в связи с потребностями бурно развивающейся с середины XIX века черной металлургии в топливе и восстановителях окислов железа для доменных и других технологических переделов. Но к середине прошлого века, за малыми исключениями, древесный уголь в металлургии был почти полностью вытеснен более дешевым каменноугольным коксом. В развитии технологий крупнотоннажного углежжения примерно после 1950 года отмечается заметный спад. Он был преодолен только в последние примерно 20 лет, в течение которых мировое производство древесного угля выросло более чем в 4 раза.

За период 1850...1950 г.г., сменяя и дополняя друг друга, развивались три поколения технологий крупнотоннажного углежжения, которые в модифицированном виде, но в ограниченном объеме, используются и в наши дни [1, 2, 4]:

(1) выжиг угля из дров или сортиментов в кучах, буртах, ямах, траншеях по типу силосных; много ручного труда, качество угля низкое, экология неудовлетворительная; достоинства - мобильность и относительно низкая себестоимость угля;

(2) стандартные камерные и туннельные печи периодического и непрерывно-периодического действия; сырье - дрова, загрузка в вагонетки или в вагонные реторты, объемы единичного производства в туннельных печах - до 10 тыс.тонн крупнокускового угля в год; качество угля высокое, экология требует улучшений;

(3) стационарные установки с большими вертикальными непрерывно действующими ретортами (диаметр до 3,0 м, высота до 30,0 м, реакционный объем - до 50 м3); сырье - дрова, крупномерная щепа;

объемы единичного производства до 12 тыс. тонн мелкого и среднеразмерного угля в год; побочная лесохимическая продукция - метанол, уксусная кислота, смолы и др.; качество угля высокое, экология в современных установках удовлетворительная.

Несмотря на различные усовершенствования [4], все эти три поколения для использования в XXI веке морально устарели. На крупных стационарных установках второго и третьего поколения уголь получается дорогим из-за роста затрат на доставку сырья со все более дальних лесных делянок и на подготовку сырья к углежжению (колка дров). Отсутствие мобильности и автономности их главный недостаток. Появившиеся в последние годы мобильные установки для углежжения [4, 7] являются малотоннажными (до 100...150 тонн в год), для масштабных программ углежжения они не пригодны.

Современные мировые тенденции развития крупнотоннажного углежжения отражают установки и комплексы четвертого поколения, типичными представителями которого являются:

1) немецкая технология концерна «Маннесман», реализованная ее дочерней компанией «Мафла» в Бразилии в 1970...1995 г.г. для производства мелкокускового (10...100 мм) древесного угля из плантационного эвкалипта для доменного производства на бразильском заводе «Маннесман» в объеме до 0,3 млн.т/год [3];

2) ее более поздний российский аналог, представленный установками «Парма» Сыктывкарского машиностроительного завода [6].

Технология и оборудование «Мафла» ориентированы на получение угля из хлыстов эвкалипта семилетнего возраста в больших агрегатах прямоугольной формы (16,8×4,5×3,65 м) с полезным объемом камеры пиролиза примерно 250 м3. Годовая производительность одного агрегата по углю - 780 тонн. Цикл углежжения предварительно подсушенных на воздухе в течение 60...90 суток хлыстов эвкалипта - 8...10 суток. Побочный продукцией является смола. Все операции механизированы. Уголь получается относительно дешевым. Для российских условий эта технология мало пригодна.

Технология и оборудование «Парма» предназначены для получения угля из сортиментов длиной до 4,6 м и диаметром до 0,3 м, удельный расход сырья с учетом топочных дров - 7,8 м3/т угля. Агрегат «Парма» имеет прямоугольную форму и состоит из трех составных частей:

- подового топочного устройства (блока), работающего на дровах и газах пиролиза;

- камеры пиролиза с полезным объемом 20 м3 с крышкой; продолжительность рабочего цикла сушки и пиролиза - 50...60 часов; максимальная температура в камере пиролиза - 550°С (500...600°С); камера пиролиза устанавливается на топочный блок;

- теплоизолирующей камеры, одеваемой сверху на камеру пиролиза. Максимальные габариты и массу имеет теплоизолирующая камера: 6,0×3,2×4,2 м и 6,2 т.

Годовая производительность одного агрегата «Парма» - 320 тонн угля, размеры кускового угля 20...80 мм. Производство лесохимикатов не предусмотрено. Образующиеся пирогазы дожигаются в топочном блоке, что сокращает расход топливных дров на 50% и обеспечивает экологичность эксплуатации.

Разработчики рекомендуют эксплуатировать агрегаты «Парма» блоками по четыре. Монтаж-демонтаж четырех агрегатов «Парма», загрузка сырья и выгрузка угля обеспечиваются одним автокраном грузоподъемностью 10...15 тонн и вылетом стрелы до 8,0 м, обслуживающий персонал для блока из четырех агрегатов - четыре человека в смену (крановщик, два такелажника, источник).

Технология и оборудование «Парма» обладают автономностью и мобильностью, могут использоваться непосредственно на лесосеке. За счет увеличения числа агрегатов в комплексе (более 4-х) можно увеличить годовую производительность комплекса станции до требуемых значений.

Технология и оборудование «Парма» приняты за прототип, благодаря двум главным их качествам - автономность и мобильность, обязательным для крупнотоннажного производства дешевого угля. В качестве аналогов по частным решениям рассматриваются и используются также технологии и установки второго и третьего поколений, а также решения из смежных областей техники для работы с древесиной [8, 9].

Главные недостатки технологии и оборудования «Парма»:

- технические показатели остались на уровне 50-х годов прошлого века;

- низкие объемная производительность агрегатов углежжения и выработка на одного углежога (320 т/год на одного углежога);

- недостаточная механизация (ручная загрузка дров в топочное устройство), невозможность автоматизации всех процессов;

- при приемлемой зарплате рабочих высокая себестоимость углежжения.

Как и в прототипе, в предлагаемой технологии используется принцип блочности и модульности построения больших комплексов, предусмотрена 100%-ная утилизация пирогазов, прямоугольная форма агрегатов и их деление на транспортабельные составные части, совмещение в одном агрегате всех стадий углежжения и периодическая схема работы по круговой циклограмме.

Все прочие решения существенно и даже принципиально отличаются от прототипа, что обеспечивает кратное улучшение основных технико-экономических показателей - по себестоимости в 2...3 раза, по производительности труда в 5...10 раз, при некотором снижении удельного расхода сырья на 1 тонну угля - не более 7 пл.м3/т вместо 7,8 пл.м3/т в агрегатах «Парма».

Предлагаемый способ крупнотоннажного производства топливного древесного угля и устройство для его реализации в рамках заявленной технологической схемы характеризуются следующими существенными признаками:

(1) Как и в прототипе, обеспечивается автономность эксплуатации. Для работы предлагаемой станции необходимы древесное сырье, вода и дизельное топливо.

(2) Как и в прототипе, обеспечивается мобильность эксплуатации, под которой здесь понимается возможность оперативного монтажа-демонтажа всего оборудования и его передислокации автотранспортом на новую, заранее подготовленную рабочую площадку с минимальными потерями годового фонда рабочего времени (5...10%).

(3) Сырье для получения угля - древесная щепа преимущественно средних размеров (примерно клиновидная форма, 30...50×30...50×0...10 мм), с факультативной влажностью до 45...55% отн., как у свежесрубленной древесины. В сравнении с прототипом, переход от сортиментов на щепу сокращает время сушки и пиролиза примерно в 3 раза. Углежжение крупномерной щепы (200×100×20 мм) известно и было освоено в технологиях третьего поколения; см. схему и реторту Стаффорда [1, стр. 233], патент RU 2166527 от 01.02.2000 и др.

(4) Прием сырья (щепы) с автосамосвалов или иных самосвальных технических средств транспорта осуществляется на автоматизированный оперативный склад сырья, состоящий из двух-шести разборных, транспортабельных однотипных секций, выполненных, например, по типу автоматизированных складов щепы для водогрейных котельных [8], но возможны и другие решения. Емкость единичной секции по насыпной щепе - 20...40 м3.

Хлысты, сортименты и щепа из них заготавливаются внешними подразделениями с использованием существующих мобильных (на колесах) или стационарных машинных комплексов на лесосеке, на верхних и нижних складах лесозаготовительных хозяйств, на складах лесных бирж и накопительном складе рядом с СтУ. С лесосеки или накопительного склада щепа подается на оперативный склад СтУ.

Подача щепы с оперативного склада в камеры углежжения и в древесные газогенераторы осуществляется с помощью шнековых питателей, скребковых конвейеров или пневмотранспорта, широко используемых на современных деревообрабатывающих предприятиях, на транспорте при загрузке-разгрузке сыпучих материалов или в тех же котельных [8].

В отличие от прототипа, где работа с сырьем только механизирована и много ручных операций, принятые решения обеспечивают возможность практически 100%-ной автоматизации всех операций с сырьем.

(5) В составе крупнотоннажных СтУ используется от 6 до 20 однотипных модульных камер углежжения (МКУ), расположенных в два ряда или по окружности, оптимальное их число - 10...12, с годовой производительностью по углю-сырцу каждой МКУ - примерно 500...1000 тонн. Большое число камер в составе СтУ, при оговоренном ниже согласовании их рабочих циклограмм, обеспечивает непрерывность выделения горючих пирогазов и пироконденсатов, которые используются в энергоблоках СтУ в качестве топлива. Все МКУ работают по периодической схеме, как и в прототипе, по круговой циклограмме, в которой выделяют, обеспечивают контролем и управлением следующие стадии комплексного процесса с использованием для теплообменных стадий схем внутреннего нагрева-охлаждения:

1 - загрузка сырья насыпкой с помощью пневмопродуктопровода; в зимнее время на финише стадии проводят короткий предварительный прогрев конструкции и самой насыпки щепы парогазовым теплоносителем (дымовыми газами) при температуре до 200...250°С;

2 - сушка сырья паровоздушным теплоносителем (ПВТ) при температуре 120...150°С, при объемном соотношении пара и воздуха примерно 1:1; воздух добавляется с целью исключить «захлебывание» насыпки щепы в начальный период сушки, когда весь подаваемый пар может сконденсироваться в холодных слоях насыпки; в вариантах с предварительным прогревом насыпки дымовыми газами на стадии загрузки или при эксплуатации СтУ в летнее время года расход воздуха можно уменьшить, вплоть до нуля, и вести сушку чистым паром с температурой, регулируемой в пределах 150...250°С;

3 - эндотермический пиролиз сырья при температуре 250...300°С, нагрев парогазовым теплоносителем (ПГТ);

4 - экзотермический пиролиз при температуре в пределах 300...400°С, осуществляется с отводом тепла, для чего в качестве охладителя используют ПГТ, для увеличения расхода охладителя с целью ограничения перегрева угля выше 400°С используется схема с рециклом части неконденсируемых газов пиролиза (НКГ), которые подают на вход в КУ для смешения с исходным ПГТ;

5 - прокалка при максимальной температуре стадии экзотермического пиролиза 370...400°С, с использованием тех же греющих-охлаждающих компонентов, что и на стадии 4, но с меньшими в 3...10 раз расходами;

6 - охлаждение угля-сырца до температуры 30...85°С с использованием пара (на первой стадии охлаждения) и холодных неконденсируемых газов пиролиза на финишной стадии охлаждения; можно использовать также и традиционный способ охлаждения - тушения угля, орошая его водой и совмещая эту стадию с выгрузкой угля;

7 - выгрузка угля-сырца и подача его в технологическую линию гранулирования.

В отличие от прототипа, стадия пиролиза разделена на две, а все теплообменные стадии контролируются по круговой циклограмме с использованием обратных связей по температуре теплоносителя на входе в реакционную зону T1 и по температуре пара, паровоздушного и парогазового теплоносителя на выходе из этой зоны T2. При этом все стадии осуществляются в одной и той же камере и, в отличие от прототипа, при постоянном ее положении в компоновочной схеме СтУ. Этим упрощается эксплуатация, обеспечивается автоматизация всех процессов, надежный контроль и оптимизация температурных режимов в соответствии с уточненными нами рекомендациями работы [1, стр. 217-218] для туннельных печей второго поколения. Сравнительно с прототипом, это увеличивает удельный выход угля-сырца в расчете на абсолютно сухую массу исходной древесины в 1,15...1,2 раза.

(6) Каждая МКУ выполняется разборной, с предельными габаритами и массой составных частей, обеспечивающих их перевозку автотранспортом, и имеет в своем составе:

а) однотипные одно-двух-трехсекционные теплоизолированные камеры углежжения (КУ), с объемом каждой секции в пределах 10...20 м3 (3,5×2,5×1,5...2,5 м), т.е. примерно как у камеры пиролиза прототипа, с герметичной теплоизолированной крышкой, с непровальной и механизированной опорной решеткой с раскрывающимися створками в нижней части, как, например, в реторте Стаффорда, см. [1, стр. 234], с одно-двух-трехручьевым патрубком ввода щепы в верхней зоне секций или в крышке, с тремя основными трактами отвода теплоносителей и реакционных парогазовых продуктов из общей верхней парогазовой коллекторной зоны секций КУ, при этом один тракт предназначен для отвода пара или паровоздушного теплоносителя при сушке, как и в прототипе, второй - для отвода пирогазов на стадии эндотермического пиролиза, третий - для отвода пирогазов на стадии экзотермического пиролиза, прокалки и охлаждения, и на входе в каждый тракт установлен пуско-отсечной клапан (ПОК); введение дополнительного тракта для отвода пирогазов, сравнительно с прототипом, обеспечивает возможность выделения наиболее ценной по энергосодержанию части продуктов пиролиза - смол, которые могут также выпускаться в качестве товарных сырьевых продуктов и (или) использоваться в качестве связующего при гранулировании;

б) нижний парогазовый коллектор, через который в секции КУ из общестанционных систем подаются пар, паровоздушный и парогазовый теплоносители (ПТ, ПВТ и ПГТ), при этом на входной магистрали ПГТ установлен смеситель-корректор температуры T1 за счет впрыска в ПГТ регулируемого расхода воды с обратной связью по T2 (нижний парогазовый коллектор заменяет подовый топливный блок в прототипе, работающий на дровах и пирогазах); нижний парогазовый коллектор используется также для подачи охладителя для финишного охлаждения угля, при этом в качестве охладителя используется пар или паровоздушная смесь (с температурой 120...150°С) и рецикл неконденсируемых пирогазов (с температурой приблизительно 50°С);

в) нижний одно-двух-трехсекционный приемный герметичный бункер мелкокускового и порошкового угля-сырца, в который уголь ссыпается после открытия створок непровальных опорных решеток секций углежжения, узел охлаждения-тушения угля орошением водой с помощью душевых головок, шнеки и шлюзы в нижней зоне приемного бункера для вывода охлажденного до 30...85°С угля-сырца из МКУ в общестанционную пневмо-, гидро- или конвейерную систему подачи угля-сырца на вход в технологическую линию гранулирования (ТЛГУ); сравнительно с прототипом, эти решения обеспечивают автоматизацию операций выгрузки угля-сырца; аналог - см. патент RU 2166527 от 01.02.2000;

г) два однотипных и внешних по отношению к КУ устройства, каждое имеет в своем составе водоохлаждаемый теплообменник-конденсатор и сепаратор для разделения пироконденсата - потоков ПРК1 и ПРК2 и неконденсируемых газов-потоков НКГ1 и НКГ2, при этом первое из них - КСУ1, подключено ко второму отводу пирогазов из КУ, а второе - КСУ2, подключено к третьему отводу пирогазов из той же КУ, см. выше п.(а); общая схема каждого из этих устройств выполняется по примерной аналогии с соответствующими блоками в установках третьего поколения, см. схемы Ламбиотт и Стаффорда [1, стр. 231 и 234]; схема внешних устройств может дополняться теплообменником-рекуператором тепла в тракте отвода пирогазов на второй стадии пиролиза для нагрева потока рецикла неконденсируемых газов НКГ1, подаваемых на вход КУ, на смешение со свежим ПГТ с целью увеличения расхода охладителя;

д) встроенные средства контроля: уровня загрузки щепы в секциях углежжения по п.(а); температуры и давления потоков в нижнем парогазовом коллекторе по п.(б) или на входе в КУ - температура T1 и давление P1, температуры и давления потоков в верхней коллекторной зоне секций углежжения по п.(а) или на общем выходе КУ - температура T2 и давление Р2 или перепад давления ΔР, равный Р1-Р2;

е) нижнюю опорную раму, на которой монтируются составные части, указанные в п.п. (а), (в) и (г); части, указанные в п.п. (а), (б), (в) и (д) образуют собственно камеру углежжения (КУ);

В базовом варианте схемы и конструкции МКУ, как и в прототипе, все операции углежжения осуществляются при давлении, близком к атмосферному.

(7) Наличие общестанционных систем: подачи теплоносителей, охладителей, воды, воздуха низкого и повышенного давления, других рабочих компонентов; систем отвода неконденсируемых газов пиролиза и пироконденсатов. При этом, кроме трубопроводов, в их состав входят традиционные для сложных пневмогидравлических систем агрегаты, подсистемы и элементы: ресиверы для газовых потоков, сборные емкости-хранилища для жидких компонентов, насосы, дымососы, газодувки, фильтры, пневмо- или электроуправляемые агрегаты автоматики, подсистемы теплоспутников на магистралях с замерзающими компонентами, средства контроля параметров и др. Эти системы обеспечивают функционирование СтУ в автоматизированном режиме. В прототипе они отсутствуют.

(8) Наличие общестанционного энергоблока для получения топливного генераторного газа и электроэнергии и общестанционного блока для получения теплоносителей и охладителей, в качестве которых в предлагаемой СтУ используются: перегретый пар (ПП или ПТ), ПВТ, ПГТ и кипящая вода. В качестве топлива-горючего в этих блоках используются: та же древесная щепа в количестве 5...20% от ее расхода на углежжение и продукты ее газификации в специализированных древесных газогенераторах (ДГГ), неконденсируемые газы пиролиза - НКГ1 и НКГ2, пироконденсаты - ПРК1 и ПРК2, а также стандартное дизтопливо. За исключением пусковых режимов, энергетика углежжения обеспечивается в основном за счет полной утилизации пирогазов и пироконденсатов, как и в аналоге [5, см. также патент JP 09143474 от 03.06.1997]. Расход щепы идет на покрытие потребностей газодизельной электростанции в топливном газе и обеспечение энергетики гранулирования.

(9) Наличие общестанционной системы получения (из окрестных водоемов или скважины), подготовки и подачи технологической воды. Решения традиционные.

(10) Наличие в составе СтУ технологической линии гранулирования угля-сырца (ТЛГУ), выполняемой по блочно-модульной схеме на основе известных решений и имеющей в своем составе:

- мельницу угля-сырца;

- сепаратор инородных и непереугленных частиц;

- смеситель угля-сырца со связующим (крахмал, другие покупные вяжущие или часть смоляного конденсата);

- роторный, барабанного типа пресс гранул (или брикетов);

- сушильные камеры;

- устройство выгрузки гранул (брикетов) и их затаривания в транспортные контейнеры, мешки или сетки.

Сушильные камеры ТЛГУ используют теплоносители, вырабатываемые для углежжения, температура сушки гранул - не выше температуры прокалки угля-сырца.

В прототипе такой линии нет.

(11) Наличие системы дистанционного автоматизированного управления всеми технологическими процессами на СтУ, включая ТЛГУ (АСУ ТП), с использованием современной компьютерной техники, программного обеспечения, технических средств контроля, передачи и отображения информации. Обслуживающий персонал операторов АСУ ТП - 2 человека в смену плюс сменный мастер и один рабочий для контроля работы всего оборудования СтУ и проведения профилактических работ.

В прототипе этих систем нет.

(12) Круговые циклограммы работы любых двух смежных МКУ в общей циклограмме работы многомодульной станции углежжения смещают друг относительно друга по времени таким образом, чтобы конец стадии экзотермического пиролиза в каждой КУ примерно совпадал с началом этой же стадии в смежной КУ или перекрывал ее на величину до половины времени периода этой стадии. Как уже отмечено выше в п.5, для соблюдения этого интервала смещения круговых циклограмм смежных КУ их общее количество в составе СтУ выбирают в пределах от 6 до 20, а рекомендуемое оптимальное количество КУ - 10...20. При большом количестве КУ обеспечивается непрерывность выделения пирогазов и пироконденсатов, стабилизируется работа всех технических средств в системе их выделения, транспортировки и утилизации, сокращаются объемы сборных емкостей-хранилищ и ресиверов. Для повышения эффективности управления теплообменными стадиями процесса углежжения наперед заданная циклограмма работы каждой МКУ корректируется по результатам оперативного контроля температур T1 и T2 в каждой данной КУ.

Эти решения в прототипе не используются.

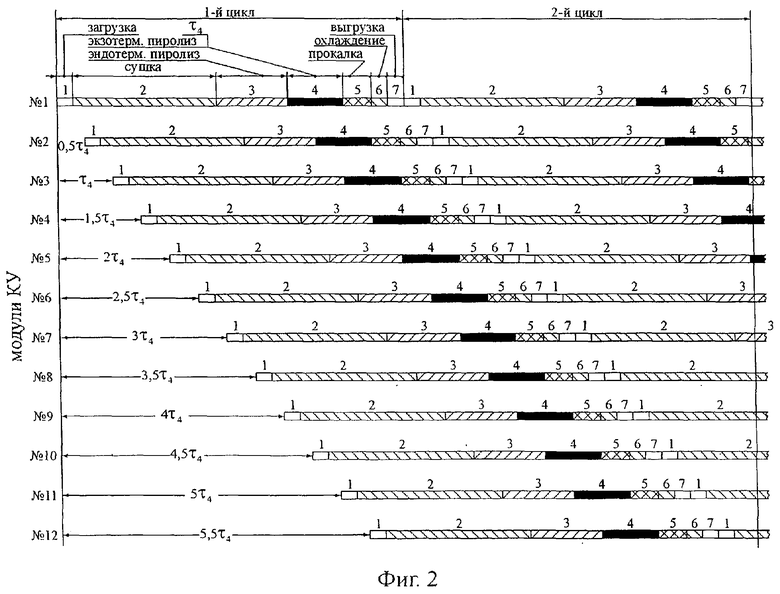

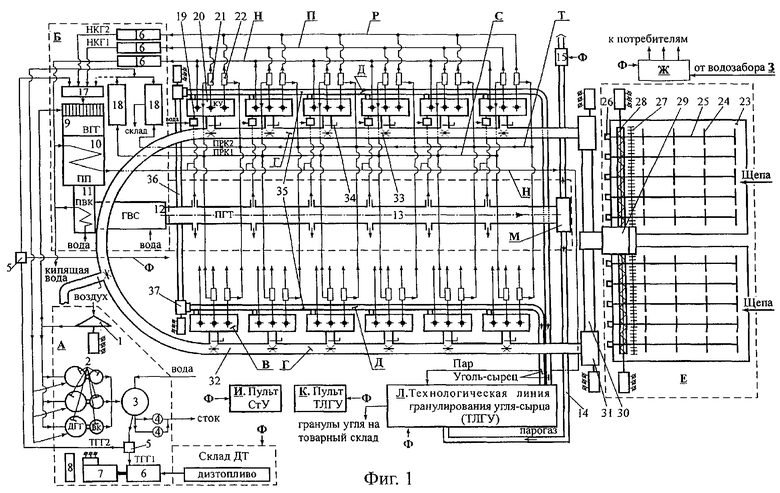

Перечисленные выше существенные признаки и технические решения отражены в принципиальной технологической схеме крупнотоннажной станции углежжения, представленной на фиг.1, а также на общей циклограмме работы СтУ, представленной на фиг.2 (для примера представлен вариант с 12-ю МКУ).

В соответствии с фиг.1 комплекс технических средств предлагаемой СтУ формируют следующие блоки, модули и системы.

1. Энерготехнологический блок А - блок энергообеспечения СтУ и ТЛГУ, выполняют по известной схеме [9], в его составе:

1 - воздушные вентиляторы с электроприводами, на схеме условно показан один, рекомендуется иметь в схеме 2...3 таких агрегата;

2 - батарея древесных газогенераторов (ДГГ) шахтного типа, сопряженных с водогрейными котлами (ВК), обеспечивающими охлаждение топливного генераторного (ТГГ) до 100...150°С; количество ДГГ в батарее рекомендуется выбирать в пределах 2...3, в качестве газифицируемого сырья в ДГГ используется та же щепа, что и для углежжения, в количестве 5...20% от расхода на углежжение; схема газификации щепы в ДГГ - обращенная или полуобращенная; в отличие от аналога [9], в тех же ДГГ осуществляется газификация и термопиролиз части пироконденсатов (потоков ПРК1 и ПРК2) - до 50% их суммарного расхода, которые вводятся в верхние слои щепы в зоне загрузочного люка, орошением;

3 - скруббер насадочного типа для мокрой (водной) очистки топливного генераторного газа от золы, сажи и конденсатов; в скруббере топливный генераторный газ за счет орошения его холодной водой охлаждается до 30...40°С; рекомендуемое количество скрубберных колонн в блоке - две (показана одна); для сокращения расхода стока воды рекомендуется предусматривать рецикл загрязненной воды с установкой в контуре рецикла насоса и водяного теплообменника, в котором загрязненная вода охлаждается чистой проточной водой (на схеме контур рецикла не показан);

4 - батарея древесноугольных фильтров для очистки стока загрязненной воды из скруббера и других точек СтУ; фильтры работают по периодической схеме; загрязненный уголь извлекается из фильтров и подается на газификацию в батарею ДГГ;

5 - автоматический делитель потока ТГГ, обеспечивающий регулирование и стабилизацию расхода ТГГ1 в газодизель;

6 - газодизель: серийный дизель, конвертированный по известной схеме для работы на очищенном топливном генераторном газе (поток ТГГ1), сжигание которого в цилиндрах дизеля обеспечивает 80...85% номинальной мощности, а 15...20% мощности, по-прежнему, обеспечивается сжиганием стандартного дизтоплива; запуск газодизеля осуществляется на одном дизтопливе, а затем осуществляется плавный переход на двойное топливо; схема этого модуля примерно та же, что и в аналоге [9];

7 - серийный электрогенератор переменного тока (380 В, 50 Гц), привод которого обеспечивает газодизель;

8 - электроподстанция, обеспечивающая электропитание всех силовых приводов СтУ переменным током, а также слаботочное питание измерительных и управляющих электросетей СтУ постоянным током (12, 24, 36 В).

В качестве примера укажем, что для СтУ мощностью 12000 тонн гранулированного угля в год (СтУ 12000) и при годовой загрузке оборудования 8000 часов потребная электрическая мощность энергоблока оценивается на уровне 350 кВт. Кроме электроэнергии в блоке А получают и горячую воду с температурой 85...95°С, тепловая мощность по воде - 80% от электрической. Водогрейные котлы и теплообменники блока А входят в общую пароводяную систему блоков А, Б и станции в целом.

Примерное соотношение тепловой мощности батареи ДГГ и выходной электрический мощности электрогенератора составляет 3:1. Годовой расход щепы для ДГГ составляет примерно 15 плотных м3/кВт электрической мощности электроагрегата. Для этого же примера СтУ 12000 доля щепы, расходуемой на электрообеспечение СтУ, составит не более 8% от расхода щепы на само углежжение. Но с учетом потребностей блока Б в ТГГ полный расход щепы примерно в 2 раза больше.

В блоке А утилизируют часть пироконденсата - до 50% от его суммарного выхода, который подают из сборных емкостей 18 на вход в ДГГ.

Меньшую часть топливного генератора газа (поток ТГГ1) с выхода скруббера 4 дымососом (не показано) и через делитель 5 подают в газодизельный модуль, большую часть этого же газа - поток ТГГ2, а также большую часть воздуха с выхода модуля 1 подают в блок Б.

Управление блоком А, как и всех остальных блоков, модулей и систем, - дистанционное, осуществляют с пульта АСУ ТП.

2. Энерготехнологический блок Б - блок получения теплоносителей для углежжения, в его составе:

9 - газогенератор восстановительного типа (ВГГ), в котором осуществляют сжигание с воздухом топливного генераторного газа (ТГГ2) из блока А, за вычетом части расхода, отбираемого в общестанционную сеть Ф через автоматический делитель 5 того же типа, что и в блоке А, который регулирует и стабилизирует на входе в ВГГ расходы ТГГ с учетом расходов и неконденсируемых газов пиролиза НКГ1 и НКГ2, подаваемых из ресиверов 16 через смеситель 17. В смесительную головку камеры сгорания (КС) ВГГ автономным трактом из емкостей-накопителей подают часть или полные расходы ПРК1 и ПРК2. Соотношение кислорода воздуха и горючих компонентов α устанавливают близким к стехиометрии (α=1), но не допускают появления свободного кислорода в продуктах сгорания более 3...5% об.; расходы НКГ1 и НКГ2, подаваемые в ВГГ, также регулируют и стабилизируют с помощью агрегатов автоматики, сбрасывая избыток НКГ1 и НКГ2 в сеть Ф;

10 - пароперегреватель или паровоздушный перегреватель (ПП, ПВП); в базовом варианте схемы перегрев пара и паровоздушной смеси осуществляют до 120...150°С; для сокращения энергозатрат предусматривают рецикл паровоздушного теплоносителя (ПВТ), выходящего из МКУ, с кратностью до 2,0...2,5 (по отношению к исходному расходу ПВТ), подача ПВТ идет через ресивер 16, избыток ПВТ подают в ТЛГУ, а из нее сбрасывают в атмосферу; в варианте сушки чистым паром его рецикл осуществляют с кратностью не менее 1,0, а температуру повышают до 250°С;

11 - пароводяной котел (ПВК), на вход которого подают подогретую воду из блока А, и получают насыщенный пар и кипящую воду;

12 - газо-водяной смеситель (ГВС), в котором продукты сгорания с выхода ПВК при необходимости балластируют регулируемым расходом воды с обратной связью по температуре То для получения парогазового теплоносителя (ПГТ) на входе в сеть М (магистрали 13, 14, 15 и отводы на МКУ) при температуре То в пределах 400...500°С; дополнительную балластировку регулируемым расходом воды при необходимости осуществляют в смесителях-корректорах 19 в тракте подачи ПГТ на входе в каждую МКУ в соответствии с ее циклограммой и программой управления температурными режимами по T1 на входе в зону углежжения в этой МКУ, с обратной связью по T1;

16 - ресиверы для пара, ПВТ и неконденсируемых газов;

17 - коллектор-смеситель горючих компонентов на входе в ВГГ;

18 - сборные емкости для хранения и подачи пироконденсатов. Общая тепловая мощность блоков А и Б зависит от модификации СтУ. Максимальная тепловая мощность блоков А и Б для СтУ 12000 зависит от полного времени цикла и при τ∑=20 часов примерно равна 10 МВт. Блок Б рекомендуется выполнять двухмодульным (на схеме условно показан моноагрегат).

3. Модули В - однотипные модули камер углежжении (МКУ), в которые входят собственно камеры углежжения 20 (КУ), смеситель-корректор 19, два однотипных конденсационно-сепарирующих устройства 21 и 22 - КСУ1 и КСУ2 и теплообменник-рекуператор «ПГТ-НКГ1» (не показан).

4. Модуль Г - система подачи щепы в МКУ и ДГГ. На фиг.1 представлен вариант дублированной системы пневмоподачи щепы, включающей приемный бункер 29, конвейер 30, воздушные вентиляторы 31 с электроприводами, раздаточный U-образный пневмопродуктопровод 32 с отводами на каждую МКУ, с пневмоуправляемыми трехпозиционными заслонками-отсекателями 33 и заслонками (шиберами) 34 на отводах. Элементы этой системы, обеспечивающие подачу щепы в ДГГ блока А, на схеме показаны частично. Система подачи щепы в МКУ и ДГГ может быть также построена на базе скребковых конвейеров, заключенных в прямоугольные короба.

5. Модуль Д - система отвода угля-сырца из МКУ и подачи его в ТЛГУ. На фиг.1 представлен вариант дублированной системы пневмотранспорта угля, включающей продуктопроводы 35 и 36, вентиляторы 37 с электроприводами и др. Отвод из МКУ и подача угля-сырца в ТЛГУ могут быть также выполнены с помощью гидросистемы (гидросмыва), если используется вариант охлаждения-тушения угля водой, или системы скребковых конвейеров.

6. Блок Е - оперативный склад щепы, состоящий из типовых секций 23, число которых выбирается в пределах 2...4 в зависимости от мощности СтУ по углю. Емкость каждой секции по насыпной щепе выбирают в пределах 20...40 м3. Представлен вариант с механизированным полом, с напольными скребками 24, перемещаемыми в направляющих 25 пола возвратно-поступательно с помощью гидроприводов 26, с поперечными рыхлителями 27 и шнеком 28, шнек 28 подает щепу на вход в приемный бункер 29 для последующего транспорта щепы в МКУ и ДГГ.

7. Блок Ж - система водоподготовки и раздачи технологической воды потребителям СтУ. Блок 3 - водозабор (от скважины или из природного водоема), не показан.

8. Блоки И и К - пультовые АСУ ТП СтУ и ТЛГУ.

9. Блок Л - технологическая линия гранулирования угля-сырца.

10. Системы (блоки, сети) подачи и отвода рабочих компонентов:

М - подача парогазового теплоносителя (ПГТ), в составе: 13 - центральной магистрали подачи ПГТ; 14 - магистрали подачи ПГТ в ТЛГУ;

15 - дымовой трубы с дожигателем для отвода избытка ПГТ, а также ПГТ с выхода ТЛГУ (на схеме не показано);

Н - отвод-подвод пара или паровоздушной смеси (ПТ или ПВТ) из МКУ и в МКУ на стадии сушки; система с рециклом ПТ или ПВТ;

подвод ПТ или ПВТ в ТЛГУ; подсистема сети Н, работающая на чистом паре, не показана;

П - отвод из КСУ1 МКУ неконденсируемых газов (поток НКГ1) на стадии эндотермического пиролиза; рецикл потока НКГ1 для увеличения расхода охладителя на вход в каждую КУ на схеме не показан.

Р - отвод из КСУ1 МКУ неконденсируемых газов (поток НКГ2) на стадии экзотермического пиролиза, прокалки и охлаждения; сети П и Р могут быть объединены;

С и Т - отвод пироконденсатов из МКУ, раздельно по стадиям эндо- и экзотермического пиролиза - соответственно потоки ПРК1 и ПРК2;

сборные емкости-хранилища 18 пироконденсатов включены в блок Б;

Ф - раздаточная магистраль части расходов ТГГ, НКГ1 и НКГ2, используемых для вспомогательных теплотехнических нужд СтУ (топливо для газовых горелок воздушных калориферов, систем теплоспутников магистралей с замерзающими компонентами и т.п.).

На фиг.2 в качестве примера показана циклограмма работы камер углежжения СтУ с 12-ю МКУ. Круговые циклограммы каждой КУ формируют однотипные семистадийные циклы со стадиями: 1 - загрузка, 2 - сушка, 3 - эндотермический пиролиз, 4 - экзотермический пиролиз, 5 - прокалка, 6 - охлаждение, 7 - выгрузка угля-сырца. В этом примере циклограмма каждой последующей КУ смещена относительно предшествующей КУ на 0,5 периода четвертой стадии. Смещение циклов рекомендуется выбирать в пределах от 0,5 до целого периода четвертой стадии. Фактические границы стадии всегда будут несколько размыты и будут отличаться от заранее заданных в циклограмме, коррекция осуществляется с использованием обратных связей по температурам T1 и T2 на входе и выходе из секций переугливания в каждой КУ. Вариант охлаждения-тушения угля водой на фиг.2 не показан. В этом варианте стадии 6 и 7 объединяются и их общее время не превысит 0,5 часа. Недостаток этого варианта - дополнительный расход воды и интенсивный сброс пара в атмосферу со следами продуктов пиролиза.

Схема работает следующим образом.

Запуск схемы осуществляют по пусковой циклограмме и начинают с запуска энергоблока А на дизтопливе. После появления электропитания осуществляют проверки всех систем, прогрев магистралей, в том числе с использованием вспомогательных систем и средств, на схеме фиг.1 не показанных. Осуществляют заправку водой блока Ж, водоподготовку и подачу воды сначала в блок А, а затем, с определенной задержкой, и в остальные системы и блоки. Осуществляют загрузку щепы, розжиг ДГГ в блоке А и электростанцию выводят на номинальный режим работы уже на двойном топливе. На топливном генераторном газе выводят на предварительный режим по мощности (˜10...20%) блок Б, его системы воды и пара. Осуществляют загрузку щепы в КУ, начинают углежжение в первой МКУ по циклограмме, близкой к номинальной, затем с задержкой - во второй МКУ и т.д. Задействуют контуры рецикла пара или паровоздушного теплоносителя, осуществляют накопление пироконденсатов в сборных емкостях 18, а неконденсируемые газы пиролиза подают на дожигание в блок Б. Подают ТГГ, НКГ1 и НКГ2 в сеть Ф, запускают в работу теплофикационные системы СтУ. Постепенно всю схему выводят на номинальный режим работы. Он реализуется во втором цикле МКУ №1, в момент перекрытия по времени четвертых стадий первой и последней МКУ, см. фиг.2.

На номинальном режиме станция функционирует следующим образом. С накопительного склада, расположенного рядом с СтУ, или непосредственно с лесосеки, в пределах радиуса 5...10 км, по согласованному часовому графику поставки, щепу самосвальными техническими средствами доставляют на СтУ и сгружают на оперативный склад (блок Е) поочередно во все его секции 23. Далее все операции выполняются в автоматизированном режиме в соответствии с циклограммой работы СтУ и под контролем двух операторов, обслуживающих пультовые АСУ ТП СтУ (блоки И и К).

Напольными скребками 24 щепу перемещают к поперечному шнеку 28 секции склада, ворошат ее роторным рыхлителем 27, и шнеком 28 через бункер 29 подают на скребковый конвейер 30, который заполняет щепой приемный бункер воздушного нагнетателя 31 пневмотранспортной системы (блок Г). Для загрузки щепы в МКУ в работу задействуют одну из двух ветвей пневмотранспортной петли продуктопровода 32, например верхнюю по схеме на фиг 1, оснащенного трехпозиционными заслонками-отсекателями 33 с пневмоприводами. Все заслонки в продуктопроводе устанавливают в нейтральное положение, не препятствующее перемещению щепы, кроме одной, с помощью которой перекрывают сечение продуктопровода в месте расположения отвода щепы на конкретную МКУ и одновременно открывают заслонку-шибер 34 в этом отводе и шибер на входе в КУ (не показаны). Щепа поступает в секции КУ, воздух через вспомогательный отвод с дренажным клапаном и фильтром сбрасывается из КУ в атмосферу. Щепу вверху секций разравнивают граблями с гидроприводом, смонтированными в крышке КУ. Уровень загрузки секций КУ контролируют световыми датчиками. По их сигналу заслонки в отводе последовательно закрывают, тракт отвода продувают воздухом в сторону КУ, а заслонку-отсекатель 33 в петле продуктопровода устанавливают в нейтральное положение. Подачу щепы со склада прерывают на время, определяемое циклограммой, а остатки щепы в петле пневмопродуктопровода продувают воздухом и возвращают во второй, нижний по схеме на фиг.1, приемный бункер вентилятора 31 пневмотранспортной системы, или через индивидуальный отвод остатки щепы подают в оперативные бункеры ДГГ блока А (на схеме фиг.1 показан только отвод из пневмопродуктопровода 32).

Последующие операции осуществляют в соответствии с приведенным выше описанием существенных признаков способа по п.п. 5 и 12 и устройств по п.п. 6 (а, б, г и д), 7, 8, 9, 10 и 11. А именно: сушка паром или паровоздушным теплоносителем при T1=150...250°С или T1=120...150°С соответственно; эндотермический пиролиз, экзотермический пиролиз и прокалка парогазовым теплоносителем с T1=250...300°С, T1=300...400°C и T1=370...400°С соответственно; тушение угля-сырца водой, совмещаемое с выгрузкой, или двухступенчатое охлаждение угля-сырца в секциях КУ, вначале паром или паровоздушным теплоносителем c T1=120...150°C, а затем рециркулируемым потоком холодного неконденсируемого газа НКГ2 с T1=50°С. При этом круговые циклопрограммы любых двух смежных КУ по общей циклограмме СтУ взаимно смещены на величину 0,5 периода их стадий экзотермического пиролиза, чем обеспечивается непрерывность выделения пирогазов и пироконденсатов, используемых, наряду со щепой, в качестве топлива в энергоблоках А и Б СтУ.

В зимнее время, по завершении загрузки щепы, до начала основной стадии сушки, рекомендуется предусматривать проведение короткого предварительного прогрева конструкции КУ и насыпки щепы дымовыми газами с T1 до 200...250°С в течение примерно 0,5 часа. Для получения дымовых газов используют вспомогательные горелочные и теплообменные устройства (на схеме фиг.1 не показаны), работающие на топливном генераторном газе из сети Ф.

Выгрузку угля-сырца из секций КУ и подачу его в ТЛГУ осуществляют, как описано выше, в существенных признаках устройства по п.6 (в).

Все МКУ (блоки В) функционируют циклами, по однотипным заранее заданным круговым циклограммам (см. фиг.2), но с обратными связями по T1 и T2 в каждой КУ, сопоставление значений которых средствами АСУ ТП используется для коррекции моментов окончания теплообменных стадий. Контроль ведется по разнице значений T1 и T2, которая не должна превышать некоторого заданного для данной стадии значения ΔТ по модулю.

Характерные времена стадий переугливания зависят от параметров щепы (размеры, влажность, порода дерева), модификации КУ и других факторов и ориентировочно лежат в пределах: загрузка - 0,5...1 час (большее значение - в варианте с прогревом дымовыми газами); сушка - 5...10 часов; эндотермический пиролиз - 2...4 часа; экзотермический пиролиз - 2...4 часа; прокалка - 0,5...1,0 час; охлаждение - 0,5...1,0 час; выгрузка угля 0,5...1,0 час.

Для сокращения общего времени цикла до минимального из указанного диапазона потребуется интенсифицировать теплообмен и кратность рециклов, увеличить расход щепы на энергообеспечение.

Для гранулирования угля-сырца используются известные способы и устройства, указанные выше. Полный рабочий цикл гранулирования угля-сырца лежит в пределах 2...3 часа и в основном определяется временем сушки гранул, зависит от их размера и влажности.

Устройство СтУ и регламент ее работы обеспечивают полную экологическую безопасность ее эксплуатации, поскольку:

- все водные загрязненные стоки очищают в древесноугольных фильтрах 4, а уголь фильтров утилизируют в ДГГ блока А;

- все пирогазы и пироконденсаты утилизируют в ДГГ и в ВГГ блоков А и Б огневым способом при температурах примерно 1000°С;

- все газовые выбросы, содержащие твердые частицы (золу, сажу), NOх, СО и CH4, в силу режимных условий их образования и схемных решений по очистке, дожиганию и др., удовлетворяют требованиям СЭС.

В качестве примера основные абсолютные и удельные показатели СтУ 12000, ее ключевых блоков, модулей и систем, соблюдение которых обеспечивает работоспособность СтУ, приведены по тексту описания. Сводка основных параметров СтУ 12000, в качестве одного из примеров реализации предложенной технологии, представлена в прилагаемой таблице. Для СтУ иной мощности, в пределах диапазона 5000...15000 т угля/год, удельные технические показатели остаются примерно теми же, что и у СтУ 12000, а абсолютные изменяются пропорционально изменениям расходов.

Основные характеристики автономной крупнотоннажной станции углежжения производительностью 12000 тонн угля в год (СтУ 12000)

(1) Загрузка в типовую КУ (с операционного склада щепы);

часы

10,0

часы

0,1

(кг/с)

6,87(1,9)

кг/т угля

10,0

Источники информации

1. Козлов В.Н., Нимвицкий А.А. Технологии пирогенной переработки древесины. Гослесбумиздат, М., 1954.

2. Выродов В.А. и др. Технология лесохимических производств. Изд. Лесная промышленность, М., 1987.

3. Грандин Ф.Г. Плавка на древесном угле на заводе фирмы «Маннесман» в Бразилии. Журнал «Черные металлы». Изд. Металлургия, М., январь, 1994, №8.

4. Авторские свидетельства СССР и патенты России: а.с. СССР: 344728 от 05.10.70; 1171506 от 29.11.83; 1663009 от 05.08.88; 1896984 от 04.06.90; 1834277 от 27.07.96; патенты RU: 2012590 (от 16.08.91); 2039078; 2042704; 2083633; 2088632; 2105034; 2108361; 2115689; 2124547; 2150483; 2151785; 2163249; 2166527 (от01.02.2000 г.).

5. Зарубежные патенты: US 5551958 от 03.09.96; JP: 09137167 от 27.05.97; 09143474 от 03.06.97.

6. Интернетинформация Сыктывкарского машиностроительного завода. Установка для получения древесного угля (УПДУ). «Парма», сайт: www.sykmash.newmail.ru, ноябрь 2002 г.

7. Углевыжигательная печь УВП-5Б, Дальневосточный НИИлеспром, паспорта Ижевского экспериментального завода и Комсомольского завода и Комсомольского-на-Амуре ремонтного завода, 1990 г.

8. Интернетинформация финской компании SERMET и шведской компании NUTEK (STEM) по оборудованию для водогрейных котельных на древесном топливе, 2001 г.. сайт: www.stemet.fi.www.stem.se.

9. Кубиков В.Б. и др. Оценка эффективности использования энергетического оборудования, работающего на древесных отходах. Журнал «Лесная промышленность», №2, 2002 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ И СУШИЛЬНО-РЕТОРТНЫЙ МОДУЛЬ ДЛЯ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2338770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ ИЗ ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2261891C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 2004 |

|

RU2264374C1 |

| Способ переработки отходов карбоцепных термопластов | 2018 |

|

RU2701935C1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2009 |

|

RU2408654C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2166527C1 |

| СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2632690C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

Изобретение относится к области лесохимических производств, а именно к технологиям для углежжения древесного сырья на основе методов среднетемпературного пиролиза. Способ включает операции приема сырья средних размеров на склад, подачу сырья со склада в несколько однотипных модульных камер углежжения периодического действия, многостадийный процесс углежжения в каждой КУ при давлении, близком к атмосферному. Процесс углежжения включает последовательно сушку сырья перегретым паром, в том числе в смеси с воздухом, его среднетемпературный пиролиз, прокалку и охлаждение угля, выгрузку его из КУ. Причем стадию пиролиза делят на две - эндотермическую и экзотермическую. Все операции осуществляют в автоматизированном режиме. Теплоносители и электроэнергию для проведения процессов сушки, пиролиза, прокалки, охлаждения и гранулирования получают в общестанционном энергоблоке. Полученный генераторный газ после охлаждения и очистки используют в качестве газового топлива в газодизеле и во втором энергоблоке, в котором дожигают все неконденсируемые газы пиролиза. Изобретение также относится к устройству для осуществления способа. Изобретение позволяет получить гранулированный древесный уголь при небольших капитальных затратах. 2 н. и 3 з.п. ф-лы, 1 табл., 2 ил.

| Найдено в Интернете: <http//www | |||

| webstarstudio.com/portfolio/nonactive/smz/parma.htm> | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086850C1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2166527C1 |

| УСТРОЙСТВО И СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2045568C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ДРЕВЕСНОЙ ЩЕПЫ | 1998 |

|

RU2150427C1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

2006-01-27—Публикация

2003-10-28—Подача