Изобретение относится к области обогащения твердых полезных ископаемых и может быть использовано при обогащении тантал-ниобиевых и других редкометалльных руд.

В последние десятилетия соединения ниобия и тантала находят все большее применение в народном хозяйстве.

Рынок ниобия включает в себя два основных сегмента. Около 90% всего ниобия в мире приходится на феррониобий, используемый для легирования сталей, прежде всего для придания им высокопрочных и коррозиестойких свойств. Остальные 10% приходятся на металлический ниобий и его химические соединения (оксид, карбид, ниобат лития и др.). Ниобий в металлической форме применяется для производства электролитических конденсаторов, сверхпроводниковой техники, распыляющих мишеней и оптических материалов. Ниобий в форме химических соединений, главным образом в виде оксидов высокой чистоты, используется в производстве оптического стекла, линз для видеокамер, покрытия стекла для компьютерных экранов и твердых сплавов.

Основные области применения тантала и его соединений - высокоемкие электролитические конденсаторы, коррозионно-стойкие, жаропрочные и сверхтвердые сплавы. Конденсаторы применяются в автомобильной электронике, мобильных телефонах, компьютерах, беспроводных устройствах, игровых приставках, других видах электронной аппаратуры, в том числе и в военной технике. Для химической отрасли из тантала изготовляют коррозиестойкую аппаратуру, фильеры, лабораторную посуду; в ядерной энергетике - теплообменники, для ВПК - облицовку кумулятивных зарядов для улучшения бронепробиваемости. Благодаря биологической индифферентности проволокой и фольгой из тантала микрохирурги сшивают ткани и нервы, используют для наложения швов; из листов в ортопедии изготавливают протезы при переломах костей.

На 2012 год мировое потребление ниобиевой продукции составило около 60 тыс. тонн, танталовой продукции - 2 тыс. тонн (в пересчете на чистые металлы). По оценкам специалистов, к 2020 году потребности России в ниобиевой продукции составят порядка 20 тыс. тонн, в танталовой продукции - около 200 тонн в год.

Устойчивый рост мирового спроса на тантал-ниобиевую продукцию, средняя величина которого за последние годы составила 4-5% в год, способствует разработке новых месторождений ниобий-танталового сырья и разработке эффективных технологий обогащения руд соответствующих минералов: колумбита, танталита, пирохлора, лопарита, микролита и других. К числу основных требований, предъявляемых к подобным технологиям, относятся (а) высокие показатели извлечения полезных компонентов (более 65-70%), (б) относительно высокие процентные содержания полезных компонентов в целевом концентрате, (в) возможность комплексного извлечения попутных полезных компонентов (минералов редких и редкоземельных металлов), целесообразность производства которых будет определяться технико-экономическими показателями, и (г) приемлемые капитальные затраты на строительство обогатительных фабрик.

Известно немало способов обогащения тантал-ниобиевых руд.

Известен «Способ флотации тонкодисперсных ниобиевых руд» (патент РФ №2220006, опубликован 27.12.2003 г.), включающий в себя (а) кондиционирование пульпы с регуляторами ионного состава, модификатором, анионным собирателем ИМ-50 и пенообразователем в виде эмульсии соснового масла, стабилизированной сульфонолом, (б) выделение ниобиевых минералов в пенный продукт и (в) его последовательные перечистки в щелочной (едкий натр и сода) и кислой (щавелевая кислота) средах.

Способ позволяет получать ниобиевый концентрат (40-42% Nb2O5) с относительно невысоким извлечением Nb2O5 из руды в концентрат - 60-61% и приходит к загрязнению окружающей среды химически активными отходами производства.

Известен «Способ обогащения эвдиалитовых руд» (патент РФ №2515196, опубликован 27.02.2014 г.), включающий в себя применение основной и перечистных стадий магнитной сепарации в сильном поле с выделением в немагнитную фракцию нефелин-полевошпатового концентрата, электрическую сепарацию магнитных фракций с получением эгиринового концентрата и эвдиалитового концентрата, содержащего оксиды редких (ZrO2, Nb2O5, Та2O5) и редкоземельных металлов. В голове процесса осуществляют рентгенорадиометрическую сепарацию (РРМС) руды с суммарным вторичным характеристическим излучением Kαl-серии элементов стронция, иттрия, циркония и ниобия в энергетическом диапазоне 13.0-17.5 кэВ.

Технический результат - повышение эффективности извлечения полезных компонентов эвдиалитового концентрата (с 73% без РРМС до 75-76% с РРМС), снижение затрат на дробление и измельчение руды, а также сокращение количества перечистных операций.

Недостатком способа является его высокая энерго- и металлоемкость с учетом применения в голове процесса магнитных сепараторов для всей исходной руды, а также применение процесса сушки для магнитной фракции перед электрической сепарацией, что приводит к повышению капитальных и эксплуатационных затрат. Более того, предварительная рентгенорадиометрическая сепарация не является эффективной для тех видов редкометалльных руд, которые не имеют значимых различий по рентгенорадиометрическим свойствам.

Известен «Способ обогащения тантал-ниобиевых руд» (патент Китая №101733191 А, опубликован 16.01.2010 г.), включающий в себя (а) трехуровневую мокрую магнитную сепарацию подготовленной к обогащению руды с получением чернового концентрата с содержанием оксидов тантала и ниобия ~12%, (б) последующее его доизмельчение и дообогащение винтовой сепарацией и (в) сепарацию на гравитационном столе до содержания оксидов тантала и ниобия ~47,2% в готовом тантал-ниобиевом концентрате.

Известный способ является экологически чистым, поскольку не использует химические реагенты, а также имеет высокую эффективность обогащения по основным компонентам: ниобию и танталу - со сквозным извлечением полезных компонентов до 80%.

Недостатком способа является его высокая энерго- и металлоемкость с учетом применения в голове процесса магнитных сепараторов для всей исходной руды, что приводит к повышению капитальных и эксплуатационных расходов. Более того, значительно больших затрат требует и последующее гравитационное обогащение черновых концентратов магнитной сепарации с целью возможного попутного получения концентратов других редких металлов.

Наиболее близким к заявляемому техническому решению является «Технология высокоэффективного извлечения тантала и ниобия из рудного материала» (патент Китая №101658816, опубликован 22.08.2012 г.), (а) позволяющая избежать переизмельчение руды (исключение дополнительных потерь полезных компонентов с тонкодисперсными шламами) рудосортировкой до и после процессов обогащения за счет выделения готовых к обогащению классов крупности руды, (б) включающая в себя дробление и измельчение исходной руды, гравитационную сепарацию подготовленной к обогащению исходной руды с выделением первичного гравитационного концентрата с последующей 4-стадийной гравитационной сепарацией подготовленных к обогащению промежуточных продуктов (по раскрываемости зерен полезных минералов) за счет доизмельчения и удаления тонкодисперсных шламов в процессе обогащения, (в) предусматривающая раздельное дообогащение черновых концентратов (крупных песковых и мелких шламовых фракций) на гравитационных столах, (г) предусматривающая низкоинтенсивную магнитную сепарацию промежуточных продуктов после процессов измельчения, с выделением в отвал сильномагнитных фракций (в том числе металлического скрапа процессов измельчения).

Известный способ является экологически чистым, поскольку не использует химические реагенты.

Недостатками способа являются (а) недостаточная эффективность схемы обогащения по извлечению ниобия и тантала - до 50%, (б) ее многостадийность, требующая существенных капитальных затрат.

Техническим результатом предлагаемого изобретения являются (а) повышение эффективности обогащения тантал-ниобиевых руд, (б) сокращение общего числа стадий гравитационного обогащения, (в) возможность повышения содержаний тантала и ниобия в концентрате за счет применения высокоинтенсивной магнитной сепарации с возможностью одновременного выделения концентратов иных (представляющих экономический интерес) минералов, в том числе редкоземельных, отличающихся от тантал-ниобиевых минералов по магнитным свойствам, при несущественном снижении сквозного извлечения тантала и ниобия в готовую продукцию.

Технический результат достигается тем, что в предлагаемом способе обогащения тантал-ниобиевых руд перед контрольной обогатительной операцией на шламовом концентрационном столе предусмотрено (а) гравитационное обогащение легкой шламовой фракции первой стадии винтовой сепарации на центробежном сепараторе, (б) гравитационное обогащение на центробежном сепараторе промежуточных продуктов второй стадии винтовой сепарации и пескового концентрационного стола, предварительно прошедшие рудоподготовку в целях высвобождения полезных минералов из сростков. Технический результат достигается также тем, что после предварительной низкоинтенсивной магнитной сепарации объединенный гравитационный концентрат дообогащается с использованием высокоинтенсивных магнитных сепараторов применением перечистных операций для разделения магнитных и немагнитных фракций. Дополнительно для немагнитной фракции последней высокоинтенсивной магнитной сепарации, содержащей попутные редкие металлы, производятся концентрацией на столе с удалением пустой породы в хвосты стола.

Сущность предлагаемого способа заключается в совокупности отличительных признаков и в особенностях режимов ключевых процессов обогащения.

Первым существенным отличием является то, что перед контрольной обогатительной операцией (концентрацией на столе) применяется раздельное гравитационное дообогащение центробежной сепарацией шламовых фракций и промежуточных продуктов предшествующих стадий гравитационного обогащения, что позволяет более чем в 10 раз повысить концентрацию полезных компонентов в продуктах центробежных сепараций и, тем самым, значительно увеличить эффективность их последующей доводки концентрацией на столе.

Гравитационное обогащение центробежной сепарацией позволяет выделить до 70% хвостов от исходной руды с низким содержанием в них полезных компонентов, что значимо сократит число применяемых для этой цели обогатительных операций: винтовых сепараций, концентраций на столах и др. Столь высокая эффективность центробежного сепаратора обуславливается принудительным разделением в его рабочем объеме обрабатываемого материала на тяжелую и легкую фракции в процессе взаимодействия материала с потоком промывочной воды под действием центробежных сил и силы тяжести. Центробежные сепараторы обычно применяются для обогащения минералов с более высокой плотностью, содержащих золото, платину, серебро и др., по сравнению с плотностью минералов руд редких металлов. Их применение для обогащения тантал-ниобиевых руд является одной из ключевых особенностей предлагаемого способа обогащения.

Вторым существенным отличием является то, что после предварительной низкоинтенсивной магнитной сепарации объединенный гравитационный концентрат дообогащается высокоинтенсивной магнитной сепарацией (от 1 до 1.2 Тл) с последующей перечисткой магнитной и немагнитной фракций высокоинтенсивной магнитной сепарацией с большей напряженностью магнитного поля (от 1.3 до 1.5 Тл) и, дополнительно для немагнитной фракции, содержащей попутные редкие металлы, концентрацией на столе с удалением пустой породы в хвосты. При этом средние содержания тантала и ниобия в кондиционном концентрате повышаются по сравнению с таковыми в объединенном гравитационном концентрате не менее чем в 2 раза при одновременной потере в их извлечении, составляющей не более 10% (отн.). При содержании в исходной руде сопутствующих редких металлов (цирконий и др.) с немагнитными свойствами в немагнитную фракцию выделяются сопутствующие концентраты редких металлов (например, цирконовый концентрат).

Заявленное изобретение поясняется технологической схемой обогащения тантал-ниобиевой руды, приведенной на фиг. 1. Схема представлена в виде совокупности последовательных операций, для каждой из которых на схеме указано название и продукты обогащения.

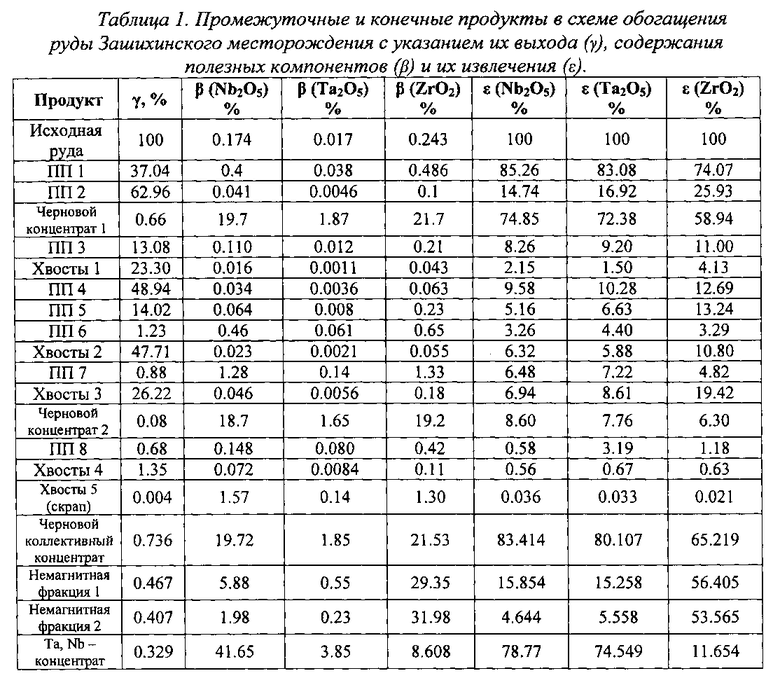

Для лучшего понимания заявляемого технического решения рассмотрим его реализацию на примере переработки тантал-ниобиевой руды Зашихинского месторождения, основным полезным минералом которой является колумбит (химическая формула (Fe, Mn)(Nb, Ta)2O6), а попутным минералом - циркон (химическая формула ZrSiO4), в опытно-промышленных условиях. Данные по полученным технологическим показателям обогащения этой руды представлены в Таблице 1.

Дробленая руда крупностью менее 10 мм, содержавшая 0.174 мас. % Nb2O5, 0.017 мас. % Та2O5 и 0.243 мас. % ZrO2, загружалась в приемный бункер и с помощью питателя поступала по ленточному конвейеру в барабанный грохот с размерами просеивающей поверхности 600×960 мм, где подвергалась классификации по зерну 0.35 мм. Надрешетный продукт барабанного грохота поступал на доизмельчение в шаровую мельницу МШР 900×900 мм, разгрузка которой подвергалась классификации по размеру зерна 0.315 мм на вибрационном высокочастотном грохоте модели HDS 24, верхний продукт которого доизмельчался, создавая тем самым циркулирующую нагрузку с питанием шаровой мельницы.

Подрешетные продукты барабанного и высокочастотного грохотов в виде потоков пульпы объединялись и поступали в цикл гравитационного обогащения для разделения на винтовом сепараторе ВСР-500 с получением промежуточного продукта (далее по тексту ПП) 1, представляющего собой тяжелую фракцию обогащения, и ПП 2, представляющего собой легкую фракцию обогащения. ПП 1 отправлялся на песковый концентрационный стол марки СКО-2.0, где разделялся на 3 продукта: черновой гравитационный концентрат 1, ПП 3 и отвальные хвосты 1. ПП 2 перечищался на винтовом шлюзе ВШ-500 с получением ГШ 4 (легкая фракция) и ПП 5 (тяжелая фракция). ПП 4 винтового шлюза в дальнейшем поступал на центробежный концентратор ИТОМАК-КГ 2.0 (скорость вращения центрифуги 750 об/мин), где происходило получение ПП 6 и выделение отвальных хвостов 2.

ПП 3 концентрационного стола и ПП 5 винтового шлюза объединялись и направлялись на классификацию на высокочастотный грохот HDS-24, размер ячеек сетки которого составлял 0.2 мм. Верхний продукт грохота в виде циркулирующей нагрузки поступал в шаровую мельницу MШР 900×900 мм, а подрешетный продукт являлся питанием центробежного концентратора ИТОМАК - КГ 2.0 (скорость вращения центрифуги 750 об/мин), в котором происходило разделение материала на ПП 7 и отвальные хвосты 3.

Продукты от двух центробежных сепараторов (ПП 6 и ПП 7) объединялись и поступали на концентрационный шламовый стол Холмана-Вифлея (марки Holman 2000), где производилось их разделение на 3 продукта: черновой гравитационный концентрат 2, ПП 8 и отвальные хвосты 4. ПП 8 смешивался с питанием второго центробежного сепаратора.

Черновые гравитационные концентраты 1 и 2 собирались в накопительную емкость, а отвальные хвосты - в обезвоживающий сгуститель. Объединенные концентраты из накопительной емкости направлялись на низкоинтенсивный магнитный сепаратор с интенсивностью магнитного поля 0.09 Тл и скоростью вращения барабана 8 об/мин для удаления ферримагнитной фракции (в том числе скрапа). Как видно из Таблицы 1, после удаления ферримагнитной фракции извлечение по основным компонентам в коллективном черновом концентрате составило 80-83%.

В дальнейшем черновой коллективный концентрат подавался в высокоинтенсивный магнитный сепаратор CF-5MM, напряженность магнитного поля которого составила 1 Тл, а скорость вращения барабана - 0.4 об/мин. Магнитная фракция, выделенная на данном аппарате, представляла собой тантал-ниобиевый концентрат 1, а немагнитная фракция повторно дообогащалась на сепараторе такого же типа с повышенной напряженностью магнитного поля - 1.4 Тл и скоростью вращения барабана - 0.4 об/мин с получением магнитной фракции - тантал-ниобиевого концентрата 2 и немагнитной фракции - цирконового концентрата.

Смесь тантал-ниобиевых концентратов 1 и 2 (кондиционный концентрат) содержала 41.65 мас. % Nb2O5, 3.85 мас. % Ta2O5 с извлечениями 78.77% по оксиду ниобия и 74.549% по оксиду тантала. Выход тантал-ниобиевого концентрата составил 0.329%. Черновой цирконовый концентрат (немагнитная фракция 2) прошел дополнительную очистку на концентрационном столе с получением итогового концентрата с содержанием 2.31 мас. % Nb2O5, 0.27 мас. % Та2O5 и 43.50 мас. % ZrO2 с извлечениями 3.934% по оксиду ниобия, 4.648% по оксиду тантала и 52.996% по оксиду циркония. Выход цирконового концентрата составил 0.296%.

Достигнутые технологические показатели обогащения свидетельствуют о достижении цели, связанной с (а) повышением уровня извлечения тантала и ниобия до 70-75% при одновременном увеличении их содержания с использованием предложенного способа, (б) одновременным получением цирконового концентрата при извлечении циркония порядка 53% в качестве попутного редкого металла, (в) сокращением числа операций гравитационного цикла обогащения тантал-ниобиевой руды с 5 до 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексного обогащения редкометалльных руд | 2015 |

|

RU2606900C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

| СПОСОБ ОБОГАЩЕНИЯ И ПЕРЕРАБОТКИ ЖЕЛЕЗНЫХ РУД | 2015 |

|

RU2601884C1 |

| СПОСОБ ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ РУД | 1996 |

|

RU2123886C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАТИТЕЛЬНЫХ ФАБРИК | 1993 |

|

RU2099145C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛЕКТИВНОГО КОНЦЕНТРАТА ИЗ ЖЕЛЕЗИСТЫХ КВАРЦИТОВ | 2012 |

|

RU2533792C2 |

| СПОСОБ ОБОГАЩЕНИЯ СЛАБОМАГНИТНЫХ ЖЕЛЕЗНЫХ РУД | 2022 |

|

RU2791755C1 |

| СПОСОБ ОБОГАЩЕНИЯ ХРОМСОДЕРЖАЩИХ ОТХОДОВ ФЕРРОСПЛАВНОГО ПРОИЗВОДСТВА | 1998 |

|

RU2136376C1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ГЛИНИСТЫХ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2000 |

|

RU2198032C2 |

Изобретение относится к области обогащения полезных ископаемых и может быть использовано при обогащении тантал-ниобиевых и других редкометалльных руд. Обогащение тантал-ниобиевых руд гравитационно-магнитным способом включает дробление исходной руды с направлением дробленого материала на предварительную классификацию с выделением крупнозернистой фракции и готовой к переработке мелкозернистой фракции, измельчение в замкнутом цикле с мельницей крупнозернистой фракции, последующее гравитационное разделение мелкозернистой фракции с использованием винтовой сепарации на легкую и тяжелую фракции с доводкой ее тяжелой фракции концентрацией на столе с получением чернового гравитационного концентрата 1, отвальных хвостов и промежуточных продуктов, подвергаемых последующей вторичной, более тонкой классификации с выделением мелкозернистых и крупнозернистых фракций, измельчение в замкнутом цикле с мельницей крупнозернистой фракции, концентрацию мелкозернистых фракций на шламовом столе с получением отвальных хвостов и гравитационного концентрата 2, магнитную сепарацию черновых гравитационных концентратов 1 и 2. Легкая фракция винтовой сепарации дообогащается на центробежном сепараторе с выделением отвальных хвостов и промежуточного продукта, подвергаемого доводке на концентрационном шламовом столе. Мелкозернистая фракция вторичной классификации разделяется на центробежном сепараторе с получением отвальных хвостов и промежуточного продукта, подвергаемого доводке на концентрационном шламовом столе. Магнитная сепарация по дообогащению объединенного чернового гравитационного концентрата включает в себя низкоинтенсивную магнитную сепарацию для удаления в хвосты ферримагнитных примесей (в том числе скрап) и дополнительных стадий высокоинтенсивной магнитной сепарации для перечистки немагнитной фракции низкоинтенсивной сепарации с получением кондиционного тантал-ниобиевого концентрата. Технический результат - повышение эффективности обогащения, а также повышение извлечения ценных компонентов в кондиционный концентрат. 3 з.п. ф-лы, 1 ил., 1 табл.

1. Обогащение тантал-ниобиевых руд гравитационно-магнитным способом, включающее дробление исходной руды с направлением дробленого материала на предварительную классификацию с выделением крупнозернистой фракции и готовой к переработке мелкозернистой фракции, измельчение в замкнутом цикле с мельницей крупнозернистой фракции, последующее гравитационное разделение мелкозернистой фракции с использованием винтовой сепарации на легкую и тяжелую фракции с доводкой ее тяжелой фракции концентрацией на столе с получением чернового гравитационного концентрата 1, отвальных хвостов и промежуточных продуктов, подвергаемых последующей вторичной, более тонкой классификации с выделением мелкозернистых и крупнозернистых фракций, измельчение в замкнутом цикле с мельницей крупнозернистой фракции, концентрацию мелкозернистых фракций на шламовом столе с получением отвальных хвостов и гравитационного концентрата 2, магнитную сепарацию черновых гравитационных концентратов 1 и 2, отличающееся тем, что легкая фракция винтовой сепарации дообогащается на центробежном сепараторе с выделением отвальных хвостов и промежуточного продукта, подвергаемого доводке на концентрационном шламовом столе, мелкозернистая фракция вторичной классификации разделяется на центробежном сепараторе с получением отвальных хвостов и промежуточного продукта, подвергаемого доводке на концентрационном шламовом столе, а магнитная сепарация по дообогащению объединенного чернового гравитационного концентрата включает в себя низкоинтенсивную магнитную сепарацию для удаления в хвосты ферримагнитных примесей (в том числе скрап) и дополнительных стадий высокоинтенсивной магнитной сепарации для перечистки немагнитной фракции низкоинтенсивной сепарации с получением кондиционного тантал-ниобиевого концентрата.

2. Способ по п. 1, отличающийся тем, что легкая фракция винтовой сепарации перед поступлением на центробежный сепаратор проходит операцию дополнительной винтовой сепарации на шлюзе.

3. Способ по п. 1, отличающийся тем, что в процессе гравитационной доводки на концентрационном шламовом столе выделяется промежуточный продукт, который объединяется с мелкозернистой фракцией вторичной классификации и в виде циркуляционной нагрузки поступает в питание центробежного сепаратора.

4. Способ по п. 1, отличающийся тем, что высокоинтенсивную магнитную сепарацию проводят в две стадии, первая из которых осуществляется при напряженности магнитного поля от 1 до 1.2 Тл, а вторая - при напряженности от 1.3 до 1.5 Тл.

| CN 101658816 A, 03.03.2010 | |||

| СПОСОБ ОБОГАЩЕНИЯ ЭВДИАЛИТОВЫХ РУД | 2012 |

|

RU2515196C2 |

| СПОСОБ ОБОГАЩЕНИЯ НИОБИЙСОДЕРЖАЩИХ РУД | 2000 |

|

RU2200062C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| ПРОМЫВОЧНО-ОБОГАТИТЕЛЬНЫЙ ПРИБОР ДЛЯ ГЛИНИСТЫХ МЕТАЛЛОНОСНЫХ ПЕСКОВ | 2000 |

|

RU2198032C2 |

| ПЕРЕДВИЖНАЯ ОБОГАТИТЕЛЬНАЯ УСТАНОВКА С НЕПРЕРЫВНЫМ ВЫВОДОМ КОНЦЕНТРАТА | 1995 |

|

RU2102150C1 |

| CN 101733191 A, 16.06.2010 | |||

| CN 102441483 A, 09.05.2012 | |||

| CN 102836777 A, 26.12.2012. | |||

Авторы

Даты

2016-02-10—Публикация

2014-12-10—Подача