Изобретение относится к области обогащения полезных ископаемых и может быть использовано при переработке техногенных месторождений, в частности хромсодержащих отходов ферросплавного производства металлургических предприятий при производстве феррохрома.

Известны способы обогащения хромсодержащих руд, в которых хромсодержащие минералы находятся в виде крупных частиц. В этом случае дробленая руда подвергается воздушной сепарации, или применяется ручная выборка пустой породы из крупных и средних классов руды /Заявка Японии N 56-5586, публ. 05.02.81, N 2 - 140, МПК B 02 C 19/00/.

Этот способ может применяться только для крупновкрапленных руд.

Известен способ обогащения хромитовой руды, включающий термохимическую и гидрометаллургическую обработку руды, содержащей в качестве примеси оливин, из которого гидрометаллургическими методами получают белую магнезию. (Авторское свидетельство СССР N 836177, МПК C 22 B 34/32, опубл. 7.06.81).

Этот способ позволяет вовлечь в переработку бедные некондиционные руды, но отличается большими затратами на термохимическую обработку всего объема руды, экологически грязен.

Наиболее близким техническим решением является традиционный способ обогащения хромитовых руд гравитационными методами. (Справочник по обогащению руд, т. 3, м., Недра, 1974, с. 309 - 312).

Сущность известного метода заключается в стадиальном дроблении и измельчении руды, содержащей хромиты, до крупности минус 0,5 мм и применении межстадиальных операций обогащения в тяжелых жидкостях, на отсадочных машинах и(или) на концентрационных столах.

Обогащению подвергается крупновкрапленная хромитовая руда с массовой долей оксида хрома 30%.

Получают концентрат, содержащий 55% двуокиси хрома и отвальные хвосты с содержанием двуокиси хрома более 5%.

Недостатком способа является низкое извлечение двуокиси хрома в концентрат, вследствие больших потерь его с отвальными хвостами в виде тонких частиц и сростков.

Объектом настоящего изобретения являются хромсодержащие отходы ферросплавного производства, способ переработки которых с целью эффективного извлечения из них хромсодержащих и соединений и возврата их в производство неизвестен.

Это связано с тем, что в хромсодержащих отходах ферросплавного производства имеет место относительно низкое содержание двуокиси хрома 3 - 14% при содержании двуокиси хрома в исходном сырье ферросплавного производства равном 45 - 50%. Частицы хромсодержащих соединений имеют значительный диапазон в размерах (от 1 - 2 мки до 0,5 - 1,0 мм). Кроме того в отходах содержится значительное количество не только собственно природных соединений хрома (хромшпинелиды), но и техногенных, в первую очередь это сплавы хрома с другими металлами и карбиды хрома.

В составе хромсодержащих отходов ферросплавного производства обнаружены следующие основные соединения:

- хромпикотит (природный минерал) - (Mg, Fe) Cr2O4;

- алюмохромит (природный минерал) - Fe (Cr, Al)2O4;

- хромит (природный минерал и техногенное соединение) FeCrO4;

- сплавы на основе хрома (техногенные соединения) - Cr(Fe, Ni);

- сплавы и карбиды хрома (техногенные соединения) - Cr7C3; (Cr, Fe)7C3; CrSi2;

- не содержащие хром соединения:

- железистый форстерит - (Mg, Fe)2SiO4; кальцит - CaCO3; кварц - SiO2; гидроокись кальция (портландит) - Ca(OH)2; магнезит - MgCO3; периклаз - MgO; а также силикаты - 3Al2O3•2SiO4 - муллит; CaO•SiO4•H2O - сулунит, Mg(OH)2•SiO4 - стеатит.

Хромсодержащие фазы (соединения) составляют 15 - 30% от всей массы отходов.

Железо-хром-магний-кремнийсодержащие фазы отходов обладают переменным составом по катионной решетке. Переменным составом по элементам обладают как сплавы, представляющие собой твердые растворы замещения, так и форстерит карбиды, силикаты и природные соединения хрома.

Характерной особенностью данных отходов ферросплавного производства является то, что практически все частицы хромсодержащих соединений имеют плотность значительно большую (3,8 - 5,0 т/м3, чем фазы не содержащие хром (2,4 - 3,0 т/м3), и являются слабо и среднемагнитными. Их магнитная восприимчивость составляет от 80•10-6 до 1•10-4 см3/г.

Часть хромсодержащих соединений образует агрегаты с железистым форстеритом и сплавами железа, размер агрегатов от 0,5 - 1,0 мм до 20 - 30 мм, иногда до 50 - 70 мм.

Большая часть хромсодержащих соединений (до 60 - 70% металла от хрома в отходах) представлена вкраплениями и включениями в собственно шлаковой составляющей отходов (в кварце, кальците, силикатах). Размер вкраплений и включений от 1 - 10 мкм до 0,1 - 0,5 мм.

Предлагаемое изобретение позволит достичь технический результат, обеспечивающий высокий уровень извлечения хрома из хромсодержащих отходов ферросплавного производства, вовлечение в переработку техногенных месторождений хромсодержащих материалов, образовавшихся на металлургических предприятиях, улучшение экологической обстановки.

Технический результат достигается тем, что в способе обогащения хромсодержащих материалов, включающем стадиальное дробление, измельчение, классификацию и межстадиальное разделение исходного материала с выделением хромсодержащего концентрата, разделению подвергается новое исходное сырье - хромсодержащие отходы ферросплавного производства, причем межстадиальное разделение его проводят методом магнитного и/или гравитационного обогащения с выделением хромсодержащего концентрата и кальций-магнийсодержащего продукта, который может найти применение в производстве огнеупоров. Обогащению подвергаются узкие классы крупности дробленых и измельченных хромсодержащих отходов с разделением их на "магнитную" и "немагнитную" и/или "тяжелую" и "легкую" фракции.

При стадиальном дроблении исходного материала узкие классы крупности его обогащают методом сухой магнитной сепарации при низкой напряженности магнитного поля (40 - 200 Ка/м) с выделением хромсодержащего концентрата в виде "магнитных" фракций и хвостов в виде "немагнитных" фракций, последние измельчают до необходимой тонины с целью раскрытия хромсодержащих фаз и подвергают классификации на классы крупности, которые подвергают разделению на хромсодержащий концентрат и кальций-магнийсодержащий продукт, например, методом магнитной сепарации. Разделение магнитной сепарацией измельченного материала может быть как мокрое, так и сухое, но напряженность магнитного поля значительно более высокая, чем при разделении классов крупности дробленой руды, и составляет 150 - 1000 Ка/м. Хвосты сухой магнитной сепарации дробленого исходного материала после измельчения и классификации могут быть разделены методом гравитационного обогащения, при этом гравитационное разделение может быть сухим - методом воздушной сепарации, либо мокрым, например, на концентрационных столах. При гравитационном обогащении хвостов сухой магнитной сепарации дробленого материала хромсодержащий концентрат получают в виде "тяжелой" фракции, а кальций-магнийсодержащий продукт - в виде "легкой". При выделении некондиционных фракций из хромсодержащего концентрата проводят их перечистку (доводку) с целью повышения содержания хрома гравитационными методами, или магнитным обогащением. В этом случае при разделении получают кондиционный хромсодержащий концентрат и хвосты перечистки, которые возвращают на соответствующую стадию дробления или измельчения исходного метериала.

При гравитационном обогащении узких классов дробленого исходного материала применяют, например, метод отсадки. "Тяжелая" фракция после разделения отсадкой является хромсодержащим концентратом, а "легкую" фракцию (хвосты отсадки) направляют на измельчение до необходимой тонины с целью раскрытия хромсодержащих фаз. В отличие от прототипа предлагается более развитая схема измельчения и межстадиального разделения измельченного материала, поскольку отходы ферросплавного производства характеризуются тонкой вкрапленностью хромсодержащих фаз. Межстадиальное разделение измельченных хвостов отсадки проводится аналогично межстадиальному разделению измельченных хвостов сухой магнитной сепарации дробленых хромсодержащих отходов, т.е. с применением гравитационных методов, например, на концентрационных столах, либо с применением метода магнитного обогащения, либо их комбинации.

В зависимости от состава хромсодержащих отходов ферросплавного производства дробление их проводят до крупности менее (20 - 5) мм, а измельчение до крупности менее (0,5 - 0,1) мм.

Сущность изобретения заключается в следующем.

Хромсодержащие отходы ферроплавного производства, в частности, шлаки, пыли и прочие отходы, стадиально дробят до крупности менее (20 - 5) мм. После каждой стадии дробления грохочением дробленый продукт рассеивают на классы крупности, например, на классы крупности -100+50 мм, -50+20 мм, -20+10 мм, -10+5 мм, и -5 мм. Из выделенных классов крупности дробленого продукта методом отсадки или сухой магнитной сепарации в слабом магнитном поле (напряженностью до 150 Ка/м) извлекают кондиционный хромсодержащий концентрат, пригодный для хроматного и феррохромного производства в виде тяжелой фракции отсадки либо в виде магнитной фракции сухой магнитной сепарации, куда извлекается средне- и слабомагнитный материал.

Оставшиеся после отсадки хвосты в виде легкой фракции или хвосты сухой магнитной сепарации в виде "немагнитной" фракции измельчаются сухим или мокрым способом до крупности менее (0,5 - 0,1) мм, разделяют на классы крупности, которые подвергают разделению на хромсодержащий концентрат и кальций-магнийсодержащий продукт, пригодный для использования в производстве огнеупоров. Разделение проводят методом магнитного обогащения в сепараторах с высоким магнитным полем (до 1000 Ка/м) или гравитационными методами, например на концентрационных столах.

Авторы изобретения полагают, что техническое решение соответствует критерию "новизна" и "изобретательский уровень", так как обогащению магнитной сепарацией и гравитационными методами подвергаются хромсодержащие отходы-материалы сложного вещественного состава, являющиеся отходами ферросплавного производства, составляющие основу техногенных хромсодержащих месторождений. В литературе не выявлены примеры переработки таких продуктов с применением стадиального дробления и измельчения, выделением магнитной и "немагнитной" фракций, "тяжелой" и "легкой" фракций из классов крупности дробленого измельченного материала и получением двух конечных продуктов: хромсодержащего концентрата и кальций-магнийсодержащего продукта, пригодных для использования в промышленности.

Способ может быть применен в промышленности с использованием известных методов магнитного обогащения (сухое и мокрое магнитное обогащение в сепараторах со слабым и сильным магнитным полем) и гравитационного обогащения (разделение в тяжелых жидкостях, отсадка, гидравлическая классификация, обогащение на концентрационных столах, центробежных сепараторах и др.).

Пример 1.

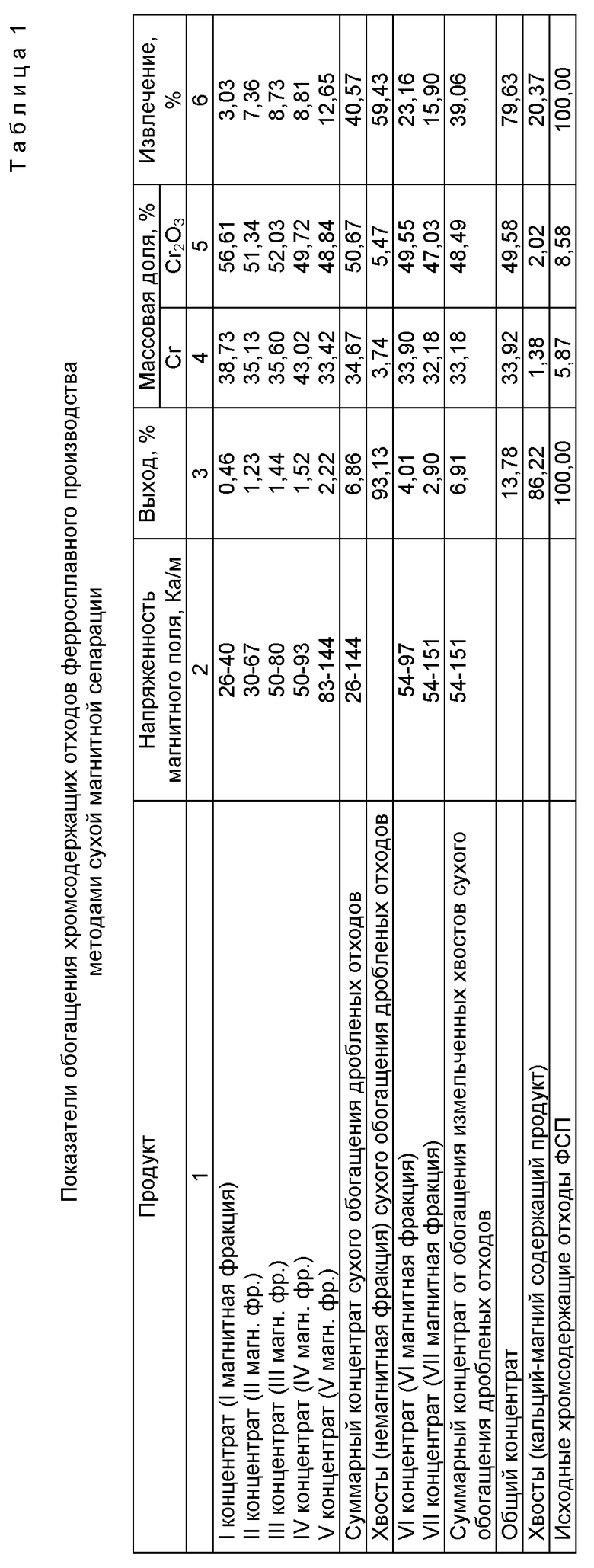

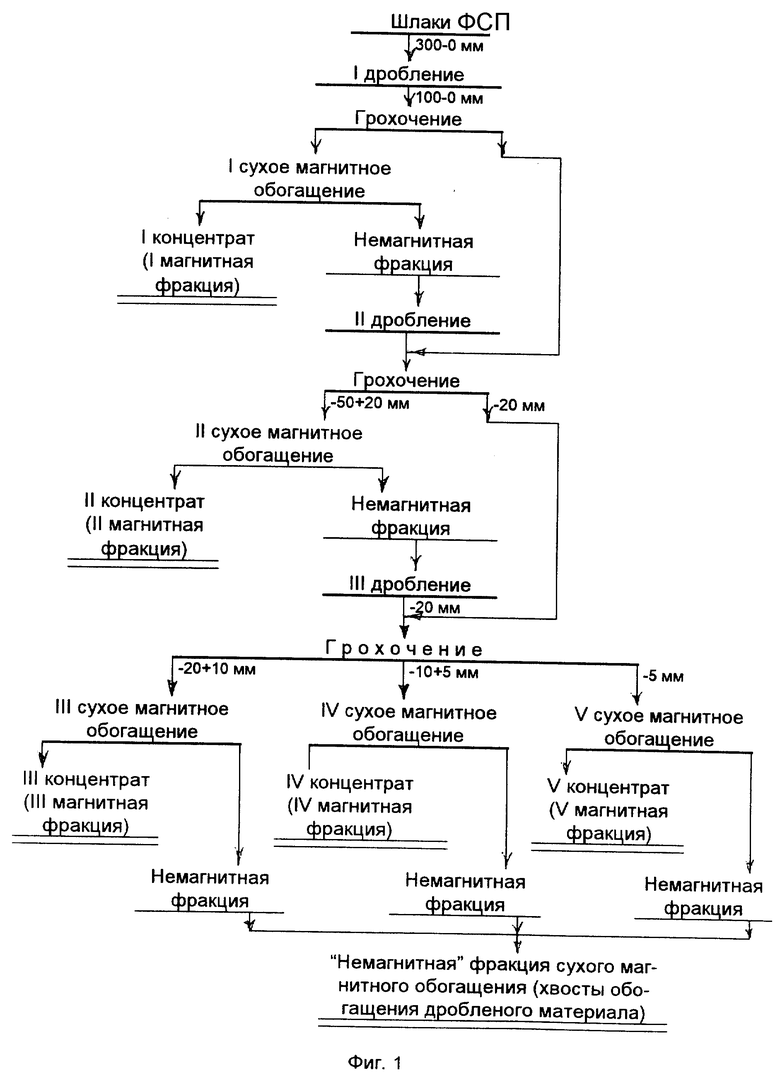

Обогащению подвергались хромсодержащие отходы ферросплавного производства Челябинского электрометаллургического комбината, представляющие собой шлаки феррохромого производства. Исходный материал крупностью 300 - 0 мм с массовой долей хрома равной 5,87% (двуокись хрома 8,58%) подвергали стадиальному дроблению до крупности 20 - 0 мм с рассевом продуктов дробления на классы крупности -100+50 мм, -50+20 мм, -20+10 мм, -10+5 мм и менее 5 мм, и (по мере раскрытия слабо и среднемагнитных частиц и их агрегатов) выделением из полученных классов крупности методом сухого магнитного обогащения при напряженности магнитного поля равным 26 - 144 Ка/м магнитной и немагнитной фракций.

Выделенная из классов крупности дробленых шлаков магнитная фракция является хромсодержащим концентратом, массовая доля хрома в котором составляет 33,42 - 38,73% (48,84 - 56,61% Cr2O3) при извлечении хрома в суммарный концентрат до 40,57%.

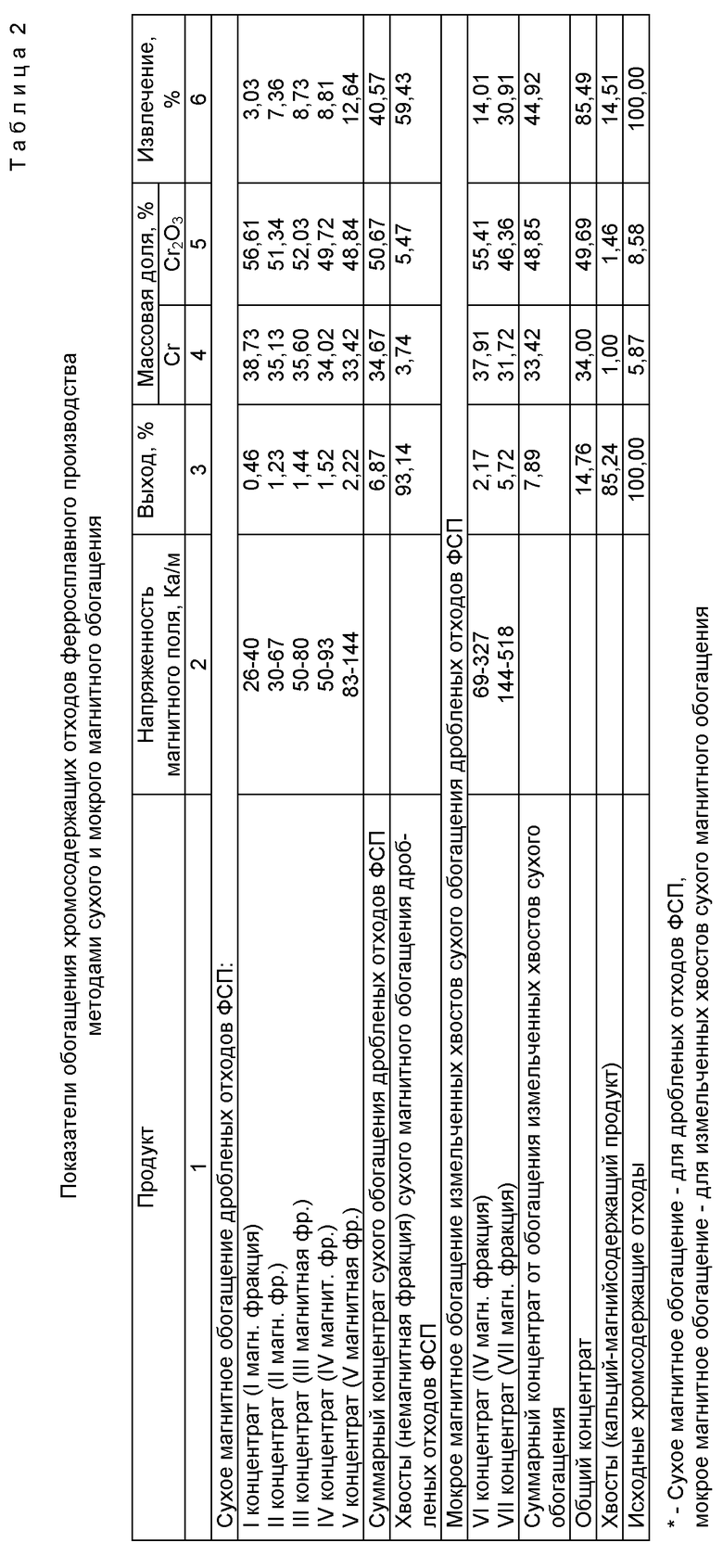

Немагнитную фракцию (хвосты) сухого магнитного обогащения измельчали до крупности менее 0,5 мм. Измельченный продукт подвергали классификации на узкие классы крупности, в данном случае -0,5+0,1 мм и менее 0,1 мм и разделяли методами магнитного и гравитационного обогащения. Измельчение, классификация и разделение проводилось как сухим, так и мокрым способами. Магнитное обогащение проводилось на сепараторах с высоким магнитным полем. При сухом магнитном обогащении напряженность магнитного поля составляла 54 - 151 Ка/м, при мокром - 60 - 518 Ка/м.

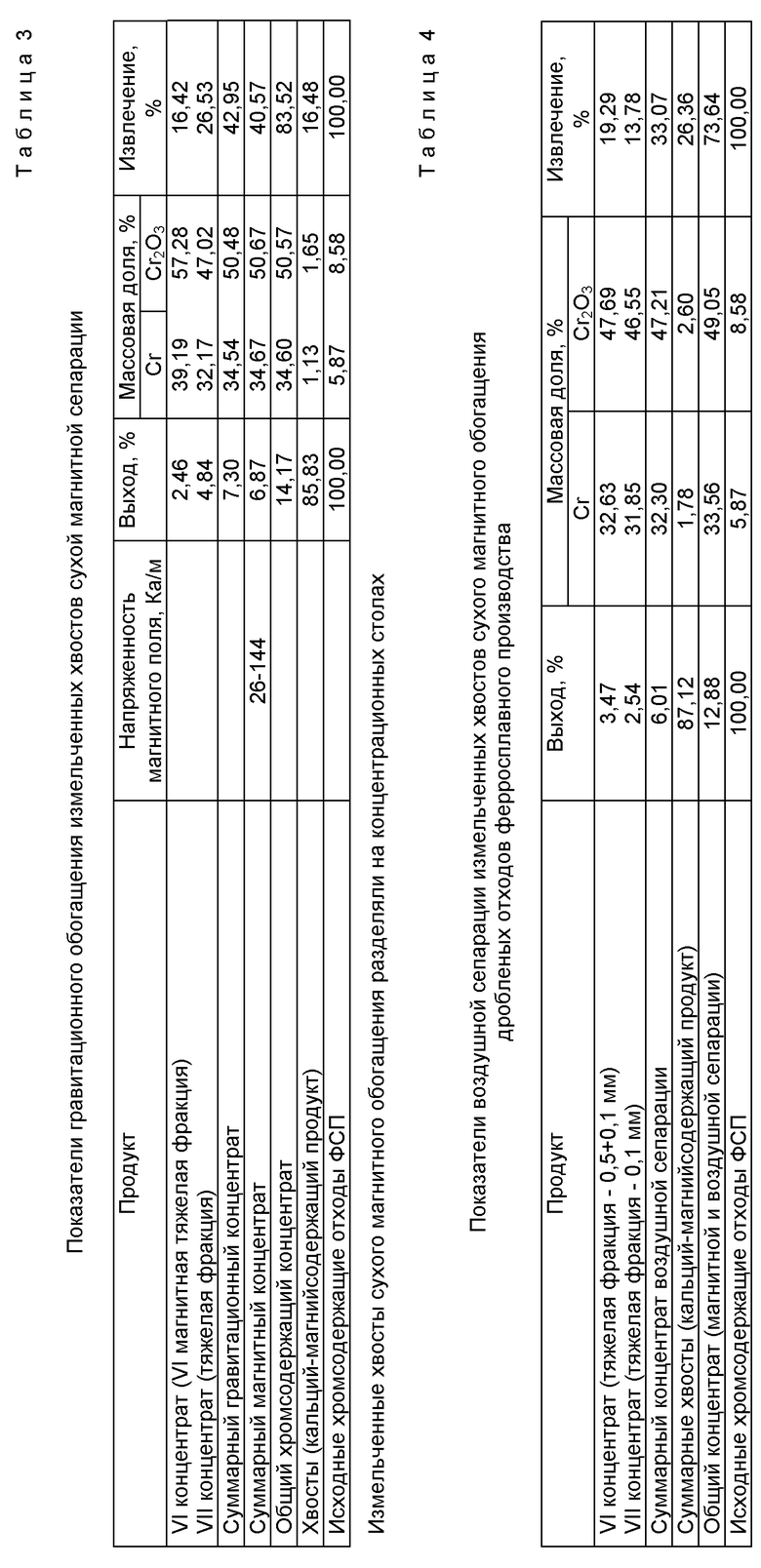

Сухое гравитационное обогащение измельченного материала проводили методом воздушной сепарации (табл. 4) мокрое гравитационное обогащение - на концентрационных столах, а гравитационное обогащение дробленого материала - отсадкой.

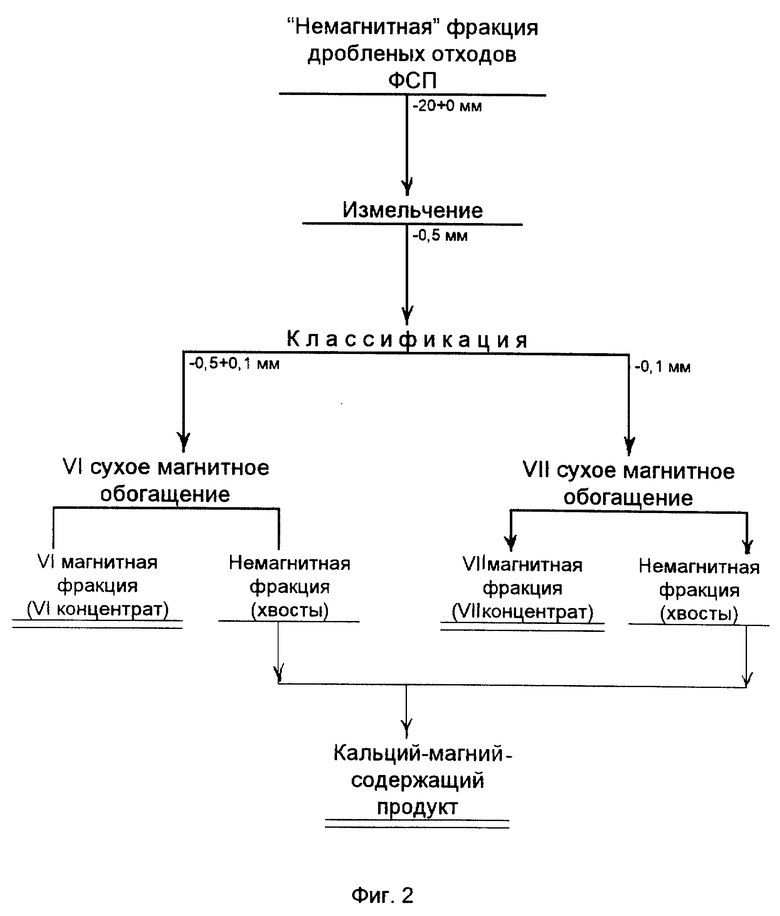

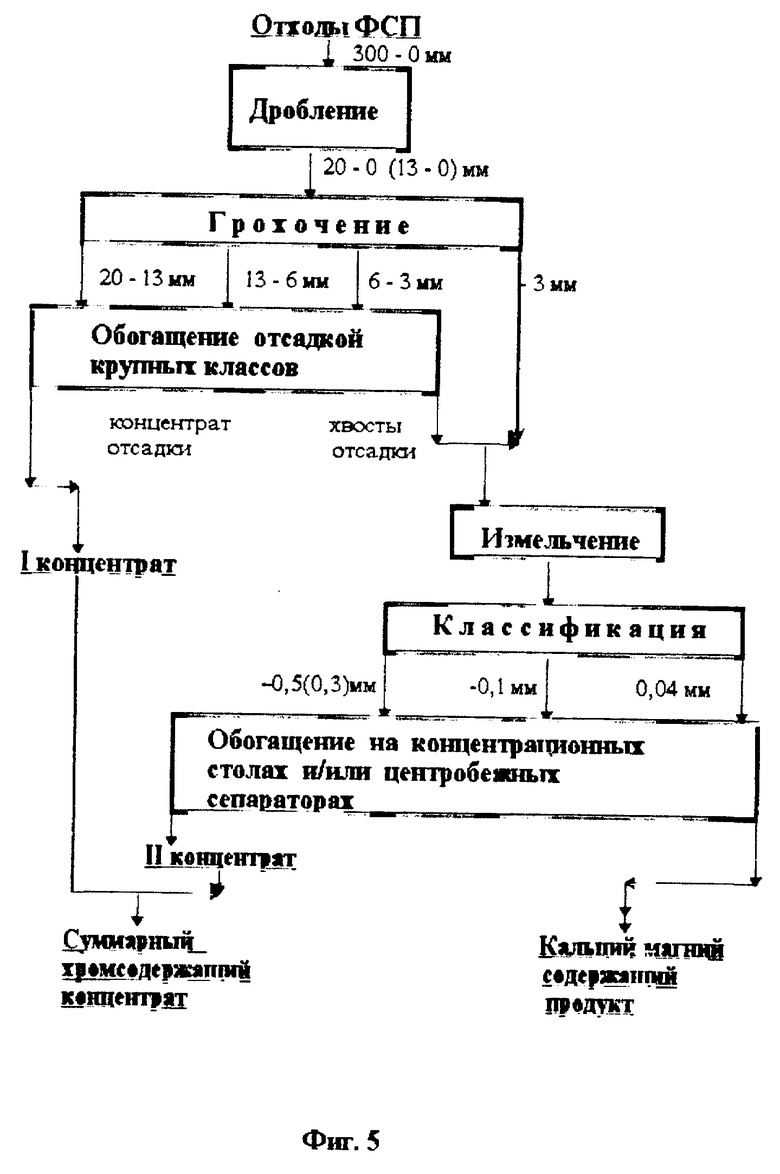

Схемы обогащения материала по примеру 1 приведены на фиг. 1 - 5; а результаты обогащения - в табл. 1 - 3,4; фиг. 1 - схема стадиального дробления исходного материала, классификации и сухого магнитного обогащения узкоклассифицированного материала; (табл. 1);

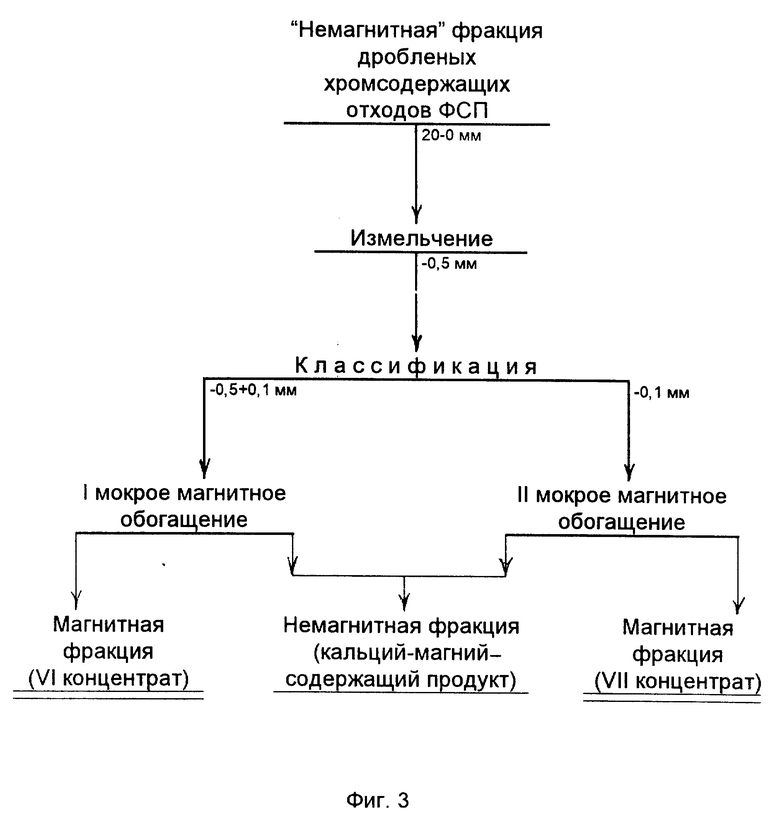

Фиг. 2 - схема сухого измельчения, классификации и сухого магнитного обогащения "немагнитной" фракции дробленых хромсодержащих отходов ферросплавного производства (ФСП) (табл. 2); фиг. 3 - схема мокрого измельчения, классификации и мокрого магнитного обогащения "немагнитной" фракции дробленых хромсодержащих отходов ФСП;

фиг. 4 - схема мокрого измельчения, классификации и мокрого гравитационного обогащения "немагнитной" фракции дробленых хромсодержащих отходов ФСП;

фиг. 5 - схема гравитационного обогащения хромсодержащих отходов ФСП.

Во всех случаях из измельченного продукта был получен хромсодержащий концентрат с массовой долей хрома равной 32,30 - 34,54% (47,21 - 50,48%, Cr2O3) при извлечении хрома от операции равном 65 - 72 - 75,55%, от исходного - 33,07 - 44,92%.

Суммарное извлечение хрома в общий хромсодержащий концентрат составило 73,64 - 85,49%. Средневзвешенная массовая доля хрома в общем концентрате получена 33,56 - 34,60% (47,25 - 50,57% Cr2O3).

Пример 2.

Обогащению подвергались хромсодержащие отходы ферросплавного производства (ФСП) Серовского завода ферросплавов, представляющие собой шлаки феррохромного производства, крупность 100-Омм с массовой долей хрома равной 6,66%. Размер вкраплений хромсодержащих фаз в данных отходах тоньше, чем в хромсодержащих отходах ФСП Челябинского завода. В классах крупности +20 мм агрегаты хромсодержащих фаз, свободные от сростков со шлакообразующими соединениями (силикатами, кальцием, кварцем), отсутствуют. Поэтому в этом примере обогащение дробленых отходов начинается с классов крупности 20 - 10 мм. Обогащение проводилось по схемам примера 1 (фиг. 1 - 5) с той разницей, что сухое магнитное обогащение или отсадка дробленых отходов проводилось только для трех классов крупности. Напряженность магнитного поля при сухом магнитном обогащении дробленых отходов составила 50 - 144 Ка/м. При этом был получен хромсодержащий концентрат с массовой долей хрома 31,89 - 32,35%. Извлечение хрома в суммарный хромсодержащий концентрат сухого обогащения получено 25,40%. Хвосты сухого магнитного обогащения измельчали до крупности менее 0,25 мм, подвергали классификации на классы крупности +0,1 мм и -0,1 мм, из которых выделяли хромсодержащий концентрат.

Массовая доля хрома в хромсодержащем концентрате составляла 32,91 - 34,23% при извлечении хрома 50,53%. Общее извлечение хрома в хромсодержащие концентраты составило 75,93% при массовой доле хрома 33,10% (48,38% Cr2O3).

Анализ результатов, полученных в примерах 1 и 2 при проверке способа показывает, что предлагаемым способом из хромсодержащих отходов ферросплавного производства можно получать хромсодержащий концентрат по массовой доле хрома соответствующий концентрату марок ДХ-1 - ДХ-3. Этот концентрат может быть использован в феррохромном производстве в качестве составной части шихты.

Получаемые при обогащении отходов феррохромного производства хвосты могут найти применение в производстве огнеупоров. Их состав: Cr2O3 - 1-3%, MgO - 9-20%, CaO - 30-50%, SiO2 - 25-35%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ОТХОДОВ ХРОМАТНОГО ПРОИЗВОДСТВА | 1996 |

|

RU2117533C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТВАЛЬНЫХ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 2000 |

|

RU2222619C2 |

| СПОСОБ ОБОГАЩЕНИЯ ОКИСЛЕННЫХ МЕДНЫХ РУД | 1992 |

|

RU2012416C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2432207C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГЕМАТИТА ИЗ ХВОСТОВ МОКРОЙ МАГНИТНОЙ СЕПАРАЦИИ ЖЕЛЕЗНЫХ РУД СЛОЖНОГО ВЕЩЕСТВЕННОГО СОСТАВА | 2010 |

|

RU2427430C1 |

| СПОСОБ ОБОГАЩЕНИЯ ГЕМАТИТСОДЕРЖАЩИХ ЖЕЛЕЗНЫХ РУД (ВАРИАНТЫ) | 2022 |

|

RU2804873C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2004 |

|

RU2290999C2 |

| СПОСОБ СУХОГО ОБОГАЩЕНИЯ СЛАБОМАГНИТНОГО МИНЕРАЛЬНОГО СЫРЬЯ | 1997 |

|

RU2156661C2 |

| Способ обогащения магнетитовых руд | 1990 |

|

SU1738361A1 |

| СПОСОБ ОБОГАЩЕНИЯ РУД И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171145C1 |

Изобретение относится к обогащению полезных ископаемых и может применяться при переработке техногенных месторождений, например, хромсодержащих отходов ферросплавного производства металлургических предприятий. Способ предусматривает стадиальное дробление, измельчение, классификацию исходного материала и межстадиальное разделение его методами магнитного и/или гравитационного обогащения с получением кондиционного хромсодержащего концентрата в виде магнитной и/или тяжелой фракции и кальций-магнийсодержащего продукта в виде немагнитной и/или легкой фракции. Способ позволяет получить кондиционный хромсодержащий концентрат для производства феррохрома и хвосты для производства огнеупоров. 8 з.п. ф-лы, 4 табл., 5 ил.

| Труды Уральского научно-исследовательского института черных металлов, "Переработка и использование доменных, сталеплавильных и ферросплавных шлаков" | |||

| - Свердловск, 1981, с.13, 25, 92 | |||

| СПОСОБ ПЕРЕРАБОТКИ ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА | 1995 |

|

RU2080942C1 |

| Тематический отраслевой сборник "Переработка и использование шлаков черной металлургии" | |||

| - Свердловск, 1987, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| RU 94042077 A1, 10.10.96 | |||

| RU 2064341 C1, 27.07.96 | |||

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1993 |

|

RU2066568C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ ПОДЗЕМНЫМИ ГОРИЗОНТАЛЬНЫМИ СКВАЖИНАМИ | 2007 |

|

RU2354817C1 |

Авторы

Даты

1999-09-10—Публикация

1998-05-14—Подача