Изобретение относится к области обогащения отходов горнорудной промышленности и может быть использовано в черной металлургии, сельском хозяйстве и стройиндустрии.

Известен способ переработки отсева магнезитовых руд класса 8,0-0,0 мм, включающий для отсева класса 8,0-0,6 мм гравитационное обогащение в тяжелой суспензии и мокрую магнитную сепарацию, для отсева класса 0,6-0,0 мм пенную сепарацию [1]

Известен способ переработки магнезитовых руд для производства огнеупоров солянокислым химическим путем, электросепарацией, пенной сепарацией, фотометрической сепарацией [2]

Известен способ переработки талько-магнезитовых руд, включающий силикатную флотацию для извлечения талька и других силикатных минералов с последующей магнезитовой флотацией [3, прототип] Этот способ экологически вреден для окружающей среды ввиду большого количества флотореагентов. Кроме того, в хвостах флотации теряются природнолегированные железорудные минералы, золото и минералы группы платины.

Задача изобретения заключается в экологически чистой безотходной переработке отходов обогатительных фабрик, перерабатывающих апогипербазитовые талько-магнезитовые руды, с максимальным извлечением таких полезных компонентов, как магнезит, магнетит, гематит, золотосодержащий пирит и сысертскит.

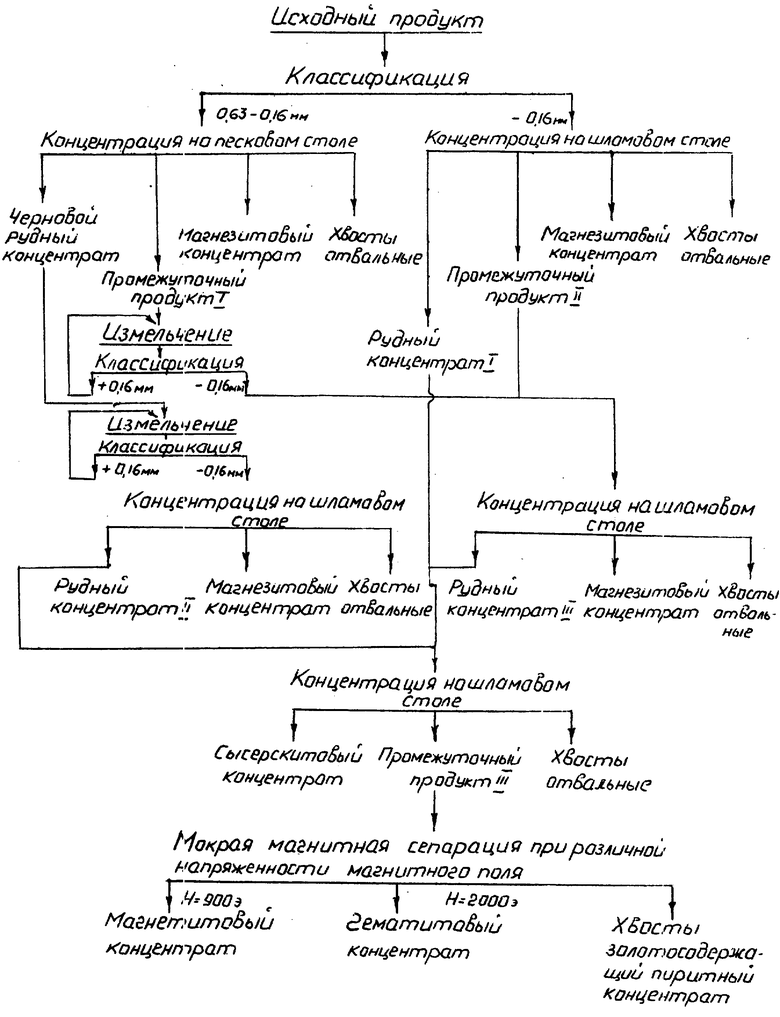

Эта задача достигается тем, что в способе переработки отходов обогатительных фабрик, включающем получение магнезитового концентрата и отвальных хвостов из отходов флотации талька из апогипербазитовых талько-магнезитовых руд, отходы предварительно классифицируют на пески и шламы, раздельно обогащают на песковых и шламовых концентрационных столах, полученные черновой рудный концентрат и промежуточный продукт раздельно доизмельчают, перечищают на шламовых столах, объединенный рудный концентрат обогащают на столе, после чего полученный промежуточный продукт перечищают мокрой магнитной сепарацией при различной напряженности магнитного поля.

На фиг. 1 приведена технологическая схема переработки отходов Шабровской обогатительной фабрики.

В качестве примера взят способ переработки отходов флотации тальк-магнезитовых руд Шабровской обогатительной фабрики. Руды классифицируются как карбонатно-тальковые, генетически относящиеся к апогипербазитовому типу. Наследственным признаком является присутствие в рудах примесей хрома (1,18 мас. ), никеля (0,01 мас.), кобальта (следы), марганца (0,085 мас.), титана (0,18 мас. ). Предыдущими исследователями считалось, что эти примеси в отходах не представляют промышленного значения, так как содержание ценных элементов ничтожно мало.

Минеральный состав пробы отходов (мас.): магнезит 81,6, тальк 10,1, рудные минералы 3,0 (из них: магнетит 1,81, гематит 1,15, золотосодержащий пирит 0,036, сысертскит 0,004), нерудные минералы 5,3 (кальцит, хлорит, гидробиотит, кварц, глинистые).

Наличие золота в пирите и минерала сысертскита было установлено авторами заявляемого изобретения впервые для руд и отходов Шабровской обогатительной фабрики.

Химический состав отходов (мас.):SiO2 7,40, Al2O3 0,72, Fe 7,28, Fe2O3 3,75, FeO 6,44, MgO 37,8, CaO 1,01, K2O <0,05, Na2O <0,05, TiO2 0,056, Mn/MnO 0,14/0,18, P/P2O5 0,013/0,30, CO2 11,66, подвижного кобальта 4,0 мг/кг, сумма 100,03.

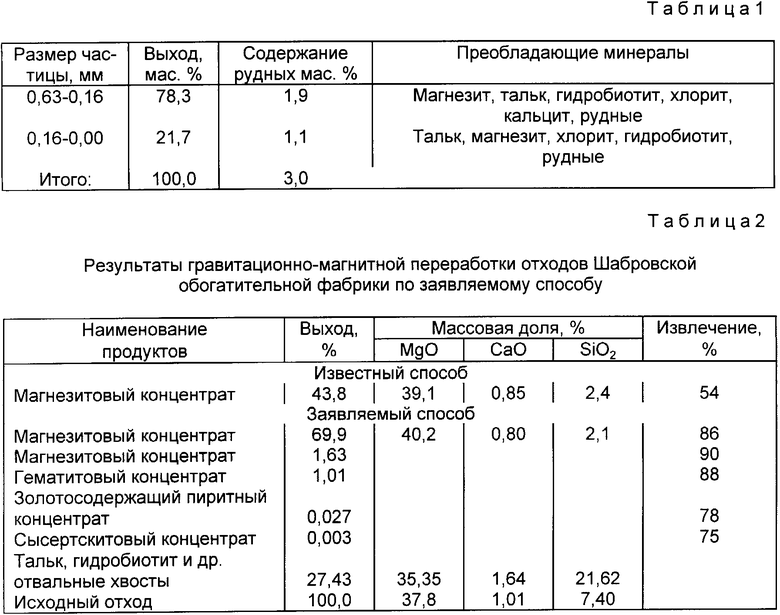

Зерновой и минеральный составы отдельных фракций отходов представлены в табл. 1.

Для фракции отходов 0,63-0,16 мм характерно наличие сростков рудных и нерудных минералов, во фракции 0,16-0,00 мм сростки практически отсутствуют.

Потенциально ценными компонентами отходов являются магнезит, магнетит и гематит, обогащенные хромом, никелем и кобальтом, золотосодержащий пирит, сысертскит (минерал, содержащий осмий и иридий). Тальк пронизан тонкодисперсными магнетитом и гематитом и не является промышленно-ценным минералом отходов.

Пример конкретного выполнения по заявляемому способу.

Основным способом была принята гравитация в водной среде, так как рудные минералы отходов имеют большую разность по плотности с нерудными (4900-17800 кг/м3 против 2900-3100 кг/м3). Обогащение проводят по прилагаемой технологической схеме (см. чертеж). Масса пробы 30 кг. Пульпу готовят в контактном чане при соотношении твердое вода 1 4, потом пульпу классифицируют в гидравлическом классификаторе на два класса: пески (0,63-0,16 мм) и шламы (0,16-0,00 мм). Классы крупности 0,63-0,16 мм и 0,16-0,00 мм обогащают на концентрационных столах соответственно с применением для этой цели песковых и шламовых столов при специальной технической настройке режимов концентрации, получая на песковом столе черновой рудный концентрат, промежуточный продукт I, магнезитовый концентрат и хвосты, на шламовом - рудный концентрат I, промежуточный продукт II, магнезитовый концентрат, хвосты, черновой рудный концентрат доизмельчают в стержневой мельнице до раскрытия сростков (до 0,16 мм) и обогащают на шламовом столе, промежуточный продукт I доизмельчают до раскрытия сростков (до 0,16 мм) и обогащают совместно с промежуточным продуктом II шламовой фракции на шламовом столе. При перечистке доизмельченного чернового рудного концентрата получают рудный концентрат II, магнезитовый концентрат и хвосты отвальные, при перечистке промежуточных продуктов I и II получают рудный концентрат III, магнезитовый концентрат и хвосты отвальные. Рудный концентрат I, II и III объединяют и подвергают концентрации на шламовом столе, получают сысертскитовый концентрат, промежуточный продукт III и хвосты отвальные. Промежуточный продукт III перечищают мокрой магнитной сепарацией при различной напряженности магнитного поля, выделяют в слабом поле (Н 900 Э) магнетитовый концентрат, в сильном поле (Н 2000 Э) гематитовый концентрат, хвосты мокрой магнитной сепарации представляют золотосодержащий пиритный концентрат.

Результаты переработки отходов представлены в табл. 2.

По заявляемому способу магнезитовый концентрат имеет больший выход, лучшее качество и низкую стоимость (безреагентное получение) по сравнению с магнезитовым концентратом, полученным известным флотационным способом. Кроме магнезитового концентрата, из отходов по заявляемому способу извлекают еще четыре концентрата.

Разработанный авторами гравитационно-магнитный способ переработки отходов позволил уточнить минеральный состав их рудной части, выявить наличие золотосодержащего пирита и сысертскита (минерала, состоящего из осмия и иридия), доказать промышленную значимость отходов при разделении на концентраты: магнезитовый в качестве магниевого удобрения, обогащенного подвижным кобальтом, магнетитовый и гематитовый концентраты в качестве природнолегированных порошков, золотосодержащий ипритный концентрат для получения золота и серной кислоты, сысертскитовый концентрат для получения металлов группы платины осмия, иридия и палладия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2010 |

|

RU2424333C1 |

| СПОСОБ ОБОГАЩЕНИЯ КОМПЛЕКСНЫХ РУД | 1996 |

|

RU2123886C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЖАЛЫХ ХВОСТОВ ОБОГАЩЕНИЯ ВОЛЬФРАМСОДЕРЖАЩИХ РУД | 2009 |

|

RU2403296C1 |

| ОБОГАЩЕНИЕ ТАНТАЛ-НИОБИЕВЫХ РУД ГРАВИТАЦИОННО-МАГНИТНЫМ СПОСОБОМ | 2014 |

|

RU2574089C1 |

| СПОСОБ ФЛОТАЦИИ УПОРНЫХ ТРУДНООБОГАТИМЫХ РУД БЛАГОРОДНЫХ МЕТАЛЛОВ | 2015 |

|

RU2624497C2 |

| КОМПЛЕКС ДЛЯ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД МЕСТОРОЖДЕНИЙ СЛАНЦЕВОЙ ФОРМАЦИИ СУХОЛОЖСКОГО ТИПА | 2013 |

|

RU2542924C2 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1996 |

|

RU2122471C1 |

| КОМПЛЕКС ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1997 |

|

RU2123891C1 |

| СПОСОБ ПРОИЗВОДСТВА МАГНЕТИТОВЫХ КОНЦЕНТРАТОВ ПОВЫШЕННОГО КАЧЕСТВА | 2020 |

|

RU2754695C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ТРУДНООБОГАТИМЫХ СВИНЦОВО-ЦИНКОВЫХ РУД | 2015 |

|

RU2601526C1 |

Использование: обогащение отходов горнорудной промышленности и может быть использовано для производства черных металлов, удобрений и строительных материалов. Сущность изобретения: отходы предварительно классифицируют на пески и шламы, раздельно обогащают на песковых и шламовых концентрационных столах. Полученные на песковых концентрационных столах черновой рудный концентрат и промежуточный продукт раздельно доизмельчают, перечищают на шламовых столах с получением рудного концентрата. Объединенный рудный концентрат обогащают на шламовых столах, после чего промежуточный продукт перечищают мокрой магнитной сепарацией при различной напряженности магнитного поля. 2 табл. 1 ил.

Способ переработки отходов обогатительных фабрик, включающий выделение магнезитового концентрата и отвальных хвостов из отходов флотации талька из апогипербазитовых талькомагнезитовых руд, отличающийся тем, что отходы предварительно классифицируют на пески и шламы, раздельно обогащают на песковых и шламовых концентрационных столах черновой рудный концентрат и промежуточный продукт раздельно доизмельчают, перечищают на шламовых столах с получением рудного концентрата, который объединяют с рудным концентратом шламовых концентрационных столов и обогащают на столе, после чего полученный промежуточный продукт перечищают мокрой магнитной сепарацией при различных напряженностях магнитного поля.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тимошенко Л.И., Тюрюханова В.В | |||

| Обогащение отсева магнезитов Саткинского месторождения | |||

| Огнеупоры | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Смертин В.А., Самусенко В.И | |||

| Опыт и перспективы обогащения магнезитовых руд Саткинского месторождений: Обзорная статья | |||

| Огнеупоры | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Барановский Н.И | |||

| Флотационное обогащение магнезитов Савинского месторождения с учетом комплексного использования сырья | |||

| Огнеупоры | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1997-12-20—Публикация

1993-09-03—Подача