ЗАЯВЛЕНИЕ, КАСАЮЩЕЕСЯ ИССЛЕДОВАНИЯ ИЛИ РАЗРАБОТКИ,

ФИНАНСИРУЕМЫХ ИЗ ФЕДЕРАЛЬНОГО БЮДЖЕТА

Настоящее изобретение было создано совместно с Беттельским мемориальным институтом, Тихоокеанской северо-западной национальной лабораторией (PNNL), правительственной научно-исследовательской лабораторией Министерства энергетики США (DOE).

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к светоизлучающим устройствам, таким как органические светоизлучающие диоды (OLED), имеющим, по меньшей мере, один световыводящий слой, и к способам их изготовления.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Светоизлучающие диоды (LED) известны и используются во многих областях применения, таких как дисплеи и индикаторы состояния. LED могут быть изготовлены из органических и/или неорганических материалов. Неорганические LED содержат неорганический светоизлучающий материал для светоизлучающего слоя, как правило, неорганический полупроводниковый материал, такой как арсенид галлия. Органические LED (OLED), как правило, содержат органический материал для светоизлучающего слоя и переноса заряда. Неорганические LED могут предоставлять яркие и долговечные точечные источники света, тогда как OLED могут предоставлять источники света с большой площадью излучающей поверхности. Оба вида твердотельных осветительных приборов обеспечивают существенную экономию энергии при эксплуатации по сравнению с традиционными лампами накаливания.

OLED в большинстве случаев содержат тонкие слои органических материалов, или полимеры, или малые молекулы, находящиеся между двумя электродами. Как правило, по меньшей мере, один из электродов является прозрачным для излучаемого света. Однако световое испускание из устройства может быть пониженным вследствие внутреннего отражения света в различных слоях OLED. Фактически свет, излучаемый типичными OLED, при отсутствии каких бы то ни было технологий вывода светового излучения, может составлять порядок примерно 10-26% общего испускаемого света. Таким образом, существует потребность в улучшении вывода светового излучения или вывода из OLED, в частности в пределах всего спектра видимого светового изучения для получения осветительных приборов с более низким энергопотреблением.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предлагаются специальный внутренний световыводящий слой или специальные внутренние световыводящие слои, расположенные между двумя соседними слоями в светоизлучающем приборе. В частности, световыводящий слой или световыводящие слои могут быть расположены между подложкой и прозрачным проводящим материалом (например, прозрачным проводящим оксидом (TCO)) светоизлучающего устройства. Этот световыводящий слой, имеющий пористую металлооксидную или металлоиднооксидную структуру, уменьшает полное внутреннее отражение, при этом поры уменьшают показатель преломления оксида металла или оксида металлоида для того, чтобы уменьшить рассогласование показателя преломления на границе раздела прозрачный проводящий оксид (TCO) - подложка (или на других границах раздела в светоизлучающем приборе), что дает увеличение количества испускаемого света, выводимого из OLED при заданном напряжении и заданной силе тока. Световыводящий слой или световыводящие слои позволяют улучшить световой выход OLED белого свечения, что не сказывается отрицательно на рабочем напряжении. Кроме того, световыводящий(ие) слой(и) способствуют улучшению рассеяния света и уменьшают или сводят к минимуму плазменное поглощение (то есть световое излучение, выводимое из устройства перед прекращением его свечения). Расчеты показывают, что внешний квантовый выход (EQE) устройства, определяемый как количество фотонов, обнаруживаемое за пределами устройства в расчете на единицу инжектированного заряда, может быть увеличен приблизительно от 20% до 70% для устройства с одной длиной волны (улучшение составляет примерно 250% или в 3,5 раза). Таким образом, обеспечивается возможность получения более высокого энергетического кпд (например, до 87 люмен на ватт (лм/Вт) в сравнении с примерно 25 лм/Вт при использовании современной технологии). В соответствии с другим вариантом уменьшить требуемую силу тока возбуждения для одинакового светового выхода можно путем увеличения яркости. Это, в свою очередь, обеспечивает увеличение срока службы, ведет к увеличению срока службы OLED вплоть до 480% (при допущении, что коэффициент ускорения равен 1,4) при такой же яркости, как и обеспечиваемая устройством без выводящей структуры со световыводящим слоем.

Для дальнейшего улучшения светового выхода светоизлучающего устройства показатель преломления и/или рассеяния света пористой металлооксидной структуры можно подстроить с использованием одного или нескольких разных параметров, включая: (i) изменение размера пор, плотности пор или ориентации или структуры пор; (ii) структурное легирование; (iii) добавление изоляционного, проводящего или полупроводникового компонента; (iv) заполнение пор, например, материалами с низким показателем преломления; vi) изменение толщины или количества слоев, показателя преломления составляющих слоев, включающих в себя световыводящий слой, и их комбинацию, но не ограничиваясь этим. Кроме того, показатель преломления и/или рассеяния света может быть подстроен посредством выбора подходящей подложки и/или условий отжига в процессе синтеза световыводящего(их) слоя(ев) в газовой фазе по золь-гель или аэрогель технологии. В отличие от известных на момент создания изобретения устройств и способов вывода светового излучения, которые способны лишь обеспечить улучшение светового выхода при определенных ограниченных длинах волн или цветах в оптической области спектра, настоящее изобретение предполагает возможность подстройки таким образом, что обеспечивается улучшение светового выхода в пределах всей оптической области спектра (например, примерно от 400 нм до 800 нм или во всем белом оптическом спектре). В дополнение к этому, может быть обеспечено улучшение рассеяния света и может быть получен необходимый показатель преломления для световыводящего(их) слоя(ев).

Согласно одному аспекту настоящего изобретения светоизлучающее устройство, которое улучшает световой выход органических светоизлучающих диодов (OLED) белого свечения, например, содержит, по меньшей мере, один световыводящий слой на основе пористого оксида металла или оксида металлоида, расположенный в светоизлучающем устройстве между двумя соседними слоями. В примерном варианте осуществления по меньшей мере один световыводящий слой пористого оксида металла или металлоида, такой как слой мезопористого диоксида титана, заключен в светоизлучающем устройстве между подложкой и слоем прозрачного проводящего материала.

Согласно другому варианту осуществления настоящего изобретения способ формирования светоизлучающего устройства включает формирование, по меньшей мере, одного световыводящего слоя, содержащего пористый оксид металла или металлоида на подложке, например, с использованием химического парофазного осаждения (APCVD) при атмосферном давлении, и вслед за этим формирование прозрачного проводящего материала на световыводящем(их) слое(ях). Для изготовления светоизлучающего устройства, такого как OLED, могут быть также применены другие подходящие слои, известные в области техники, к которой относится изобретение.

Согласно другому варианту осуществления настоящего изобретения способ формирования световыводящего слоя в светоизлучающем устройстве заключается в том, что изменяют, по меньшей мере, один из таких показателей как размер пор и плотность пор пористого оксида металла или металлоида для получения по меньшей мере одного показателя преломления и рассеяние света для по меньшей мере одного световыводящего слоя, содержащего пористый оксид металла или металлоида, при этом световыводящий(ие) слой(и) располагают между подложкой и прозрачным проводящим оксидом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения понятна из следующего ниже подробного описания изобретения, которое следует рассматривать совместно с прилагаемыми чертежами, на которых:

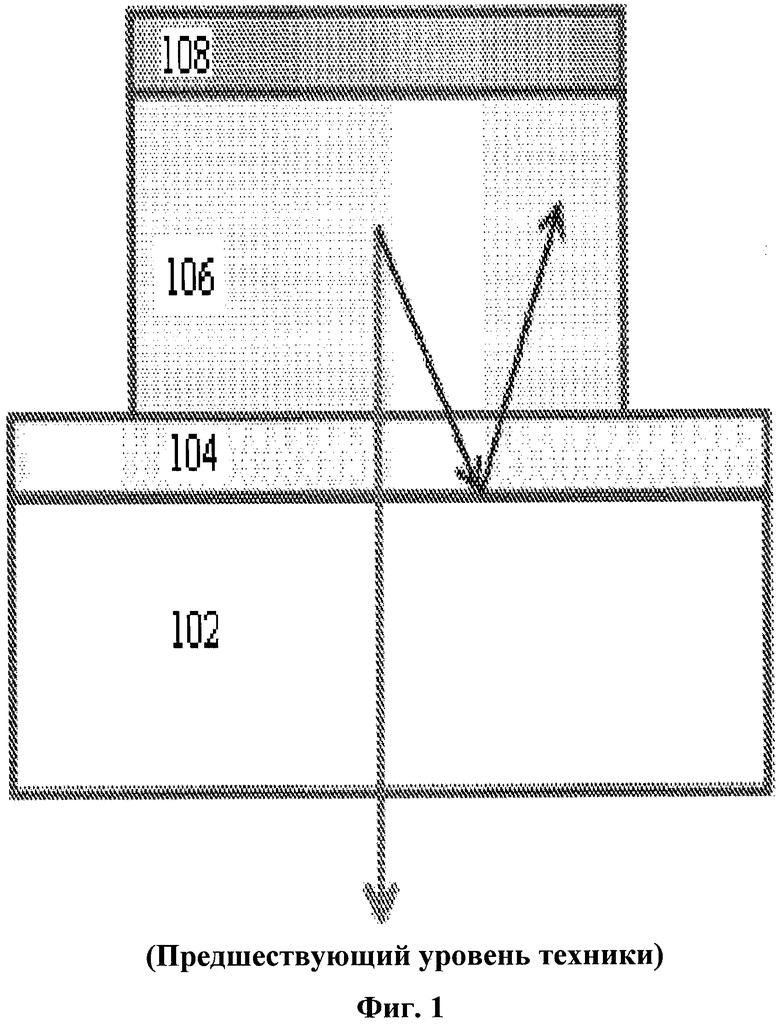

на фиг. 1 изображено светоизлучающее устройство согласно известному уровню техники;

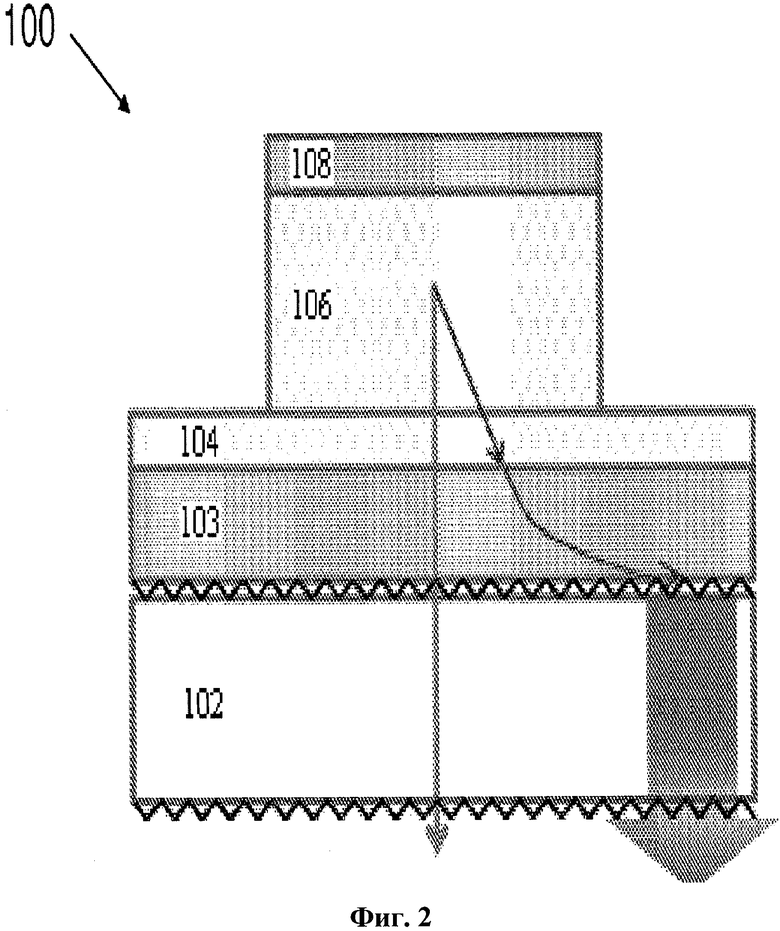

на фиг. 2 изображено светоизлучающее устройство, содержащее световыводящий слой согласно одному аспекту настоящего изобретения;

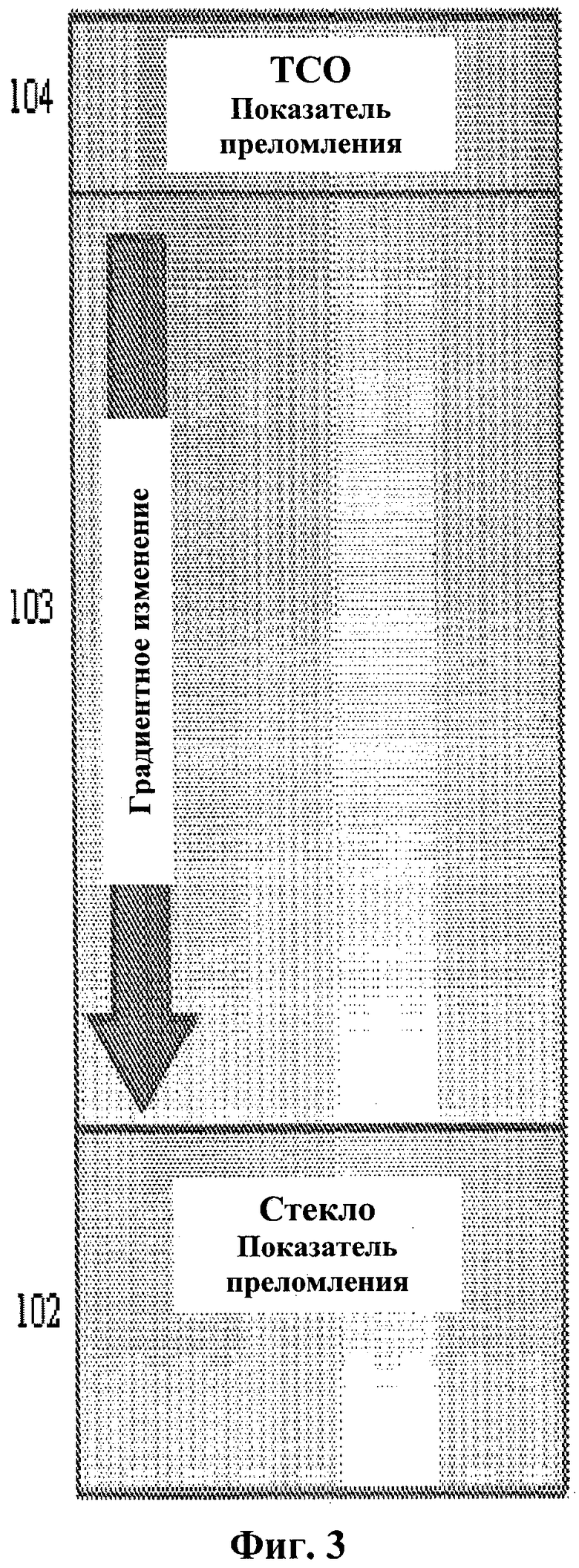

на фиг. 3 изображена подложка для светоизлучающего устройства, содержащего световыводящий слой с плавно изменяющимся показателем преломления согласно другому аспекту настоящего изобретения;

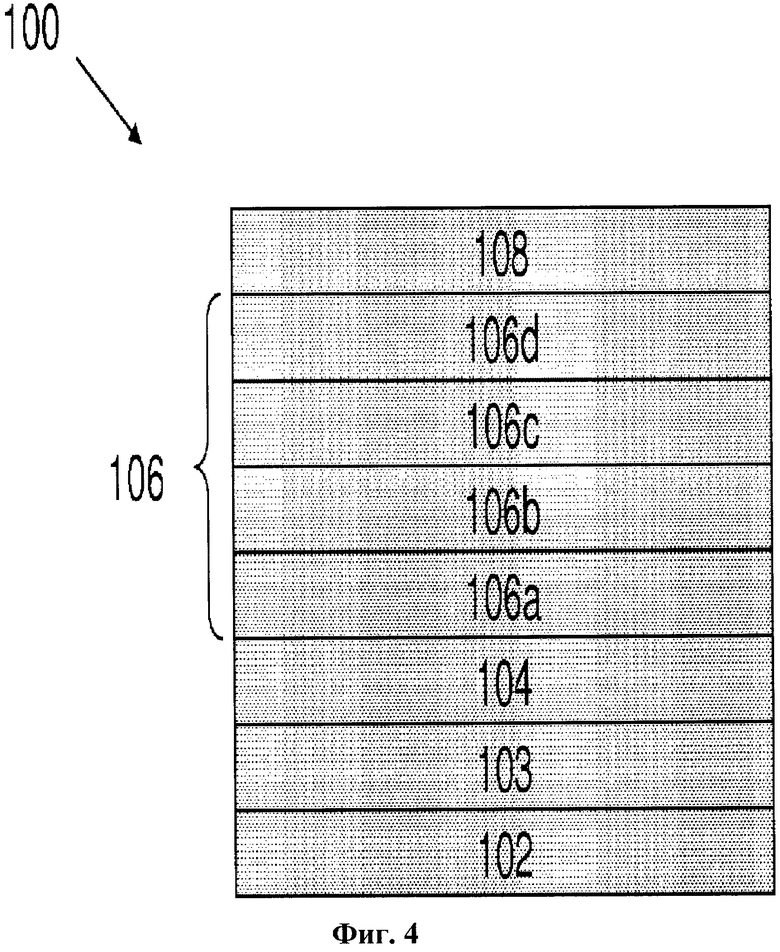

на фиг. 4 изображены типичные слои в OLED и содержащие также световыводящий слой согласно одному варианту осуществления настоящего изобретения;

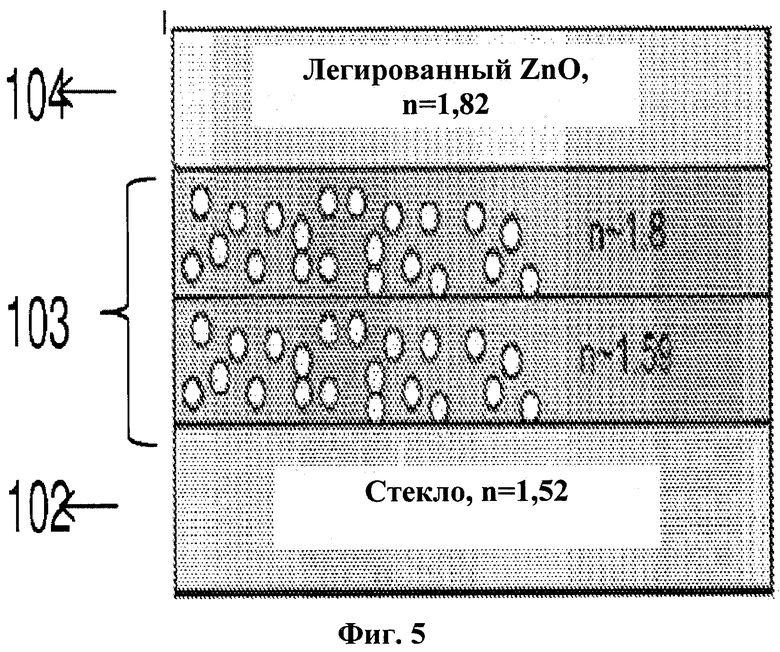

на фиг. 5 изображен вариант осуществления подложки для светоизлучающего устройства, содержащей более чем один световыводящий слой, каждый из которых отличается от других слоев по размеру пор и плотности пор, что дает разные показатели преломления;

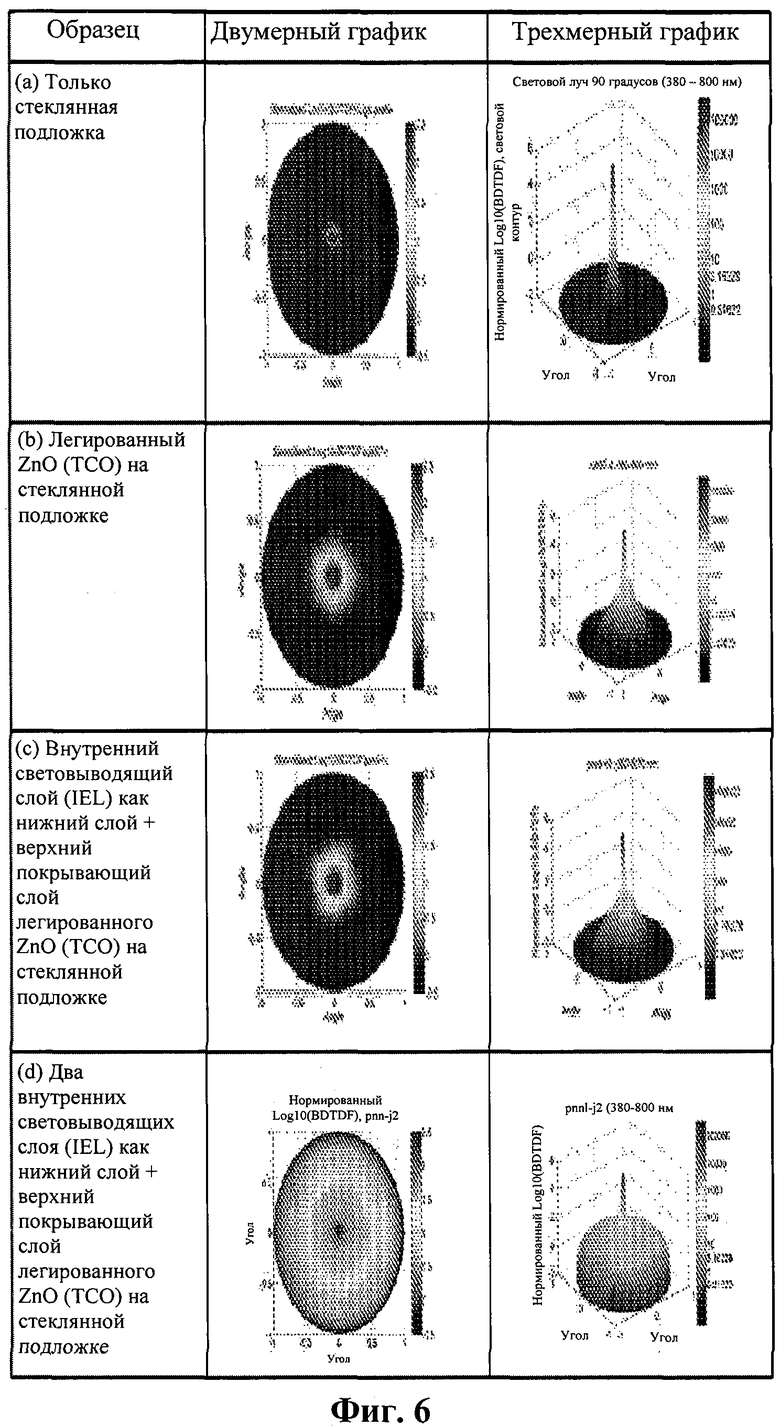

на фиг. 6 предоставлены примеры нормированного рассеяния света для угла падения 90 градусов, демонстрирующие 2D и 3D изображения для (a) только стеклянной подложки; (b) прозрачного проводящего материала на стеклянной подложке; (c) внутреннего световыводящего слоя; и (d) двух внутренних световыводящих слоев;

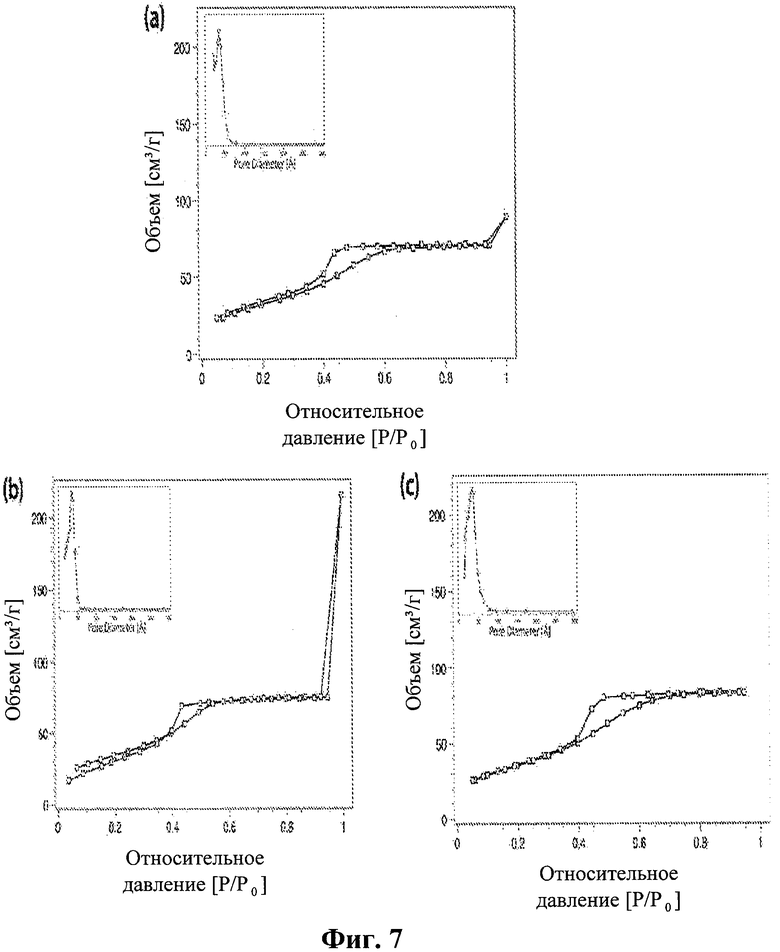

на фиг. 7 показаны изотермы адсорбции N2 и распределение диаметров пор (встроенные области) для пористых металлических оксидных материалов, подвергнутых обжигу при (a) 350°C, (b) 400°C и (c) 450°C соответственно;

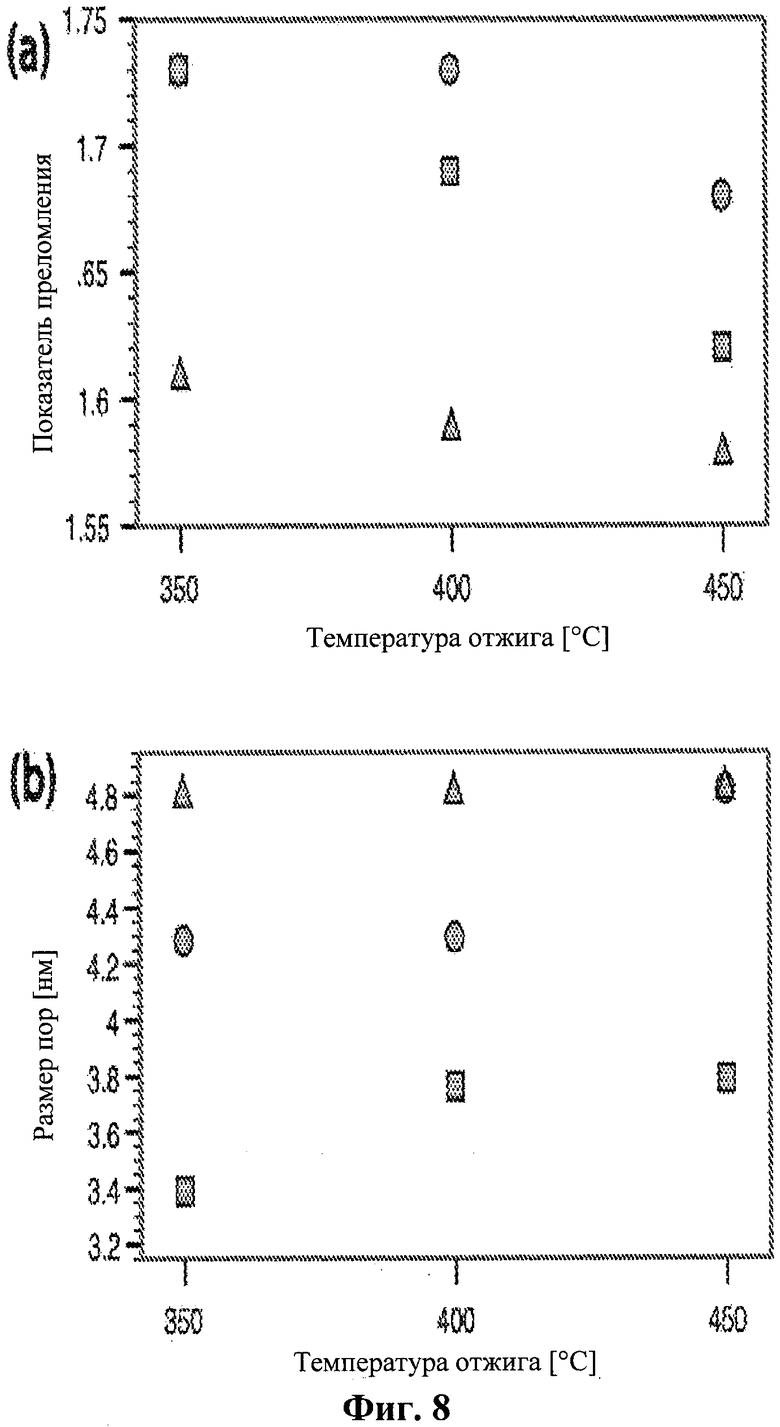

на фиг. 8 показаны (a) показатели преломления (мезопористые пленки TiO2 на кремниевых подложках) и (b) размеры пор (мезопористый материал матрицы TiO2) для TiO2-F127 (☐), TiO2-P123 (Ο) и TiO2-2×P123 (Δ), которые нанесены на график в функции температуры отжига материала;

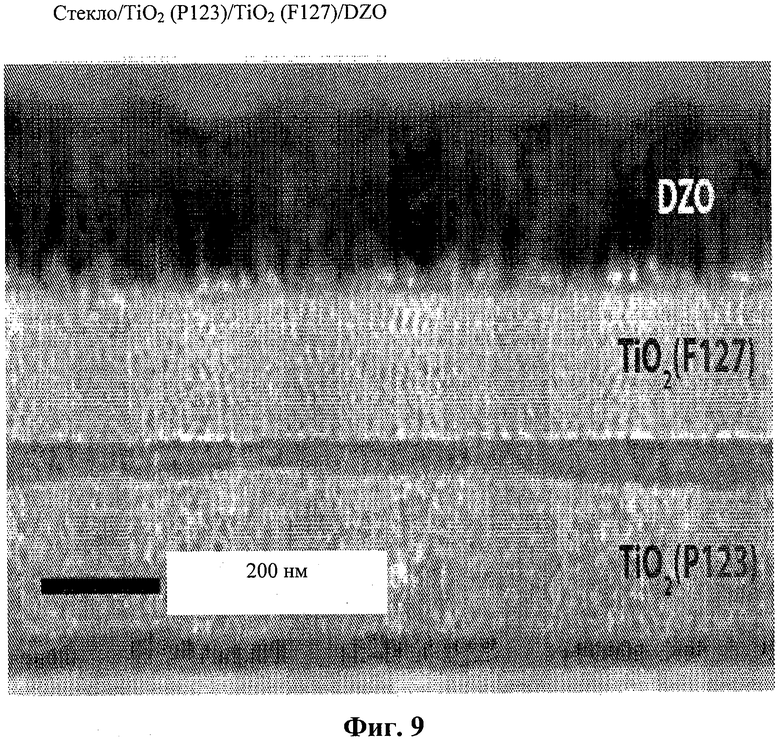

на фиг. 9 показан вариант осуществления изобретения, содержащий два световыводящих слоя, содержащих TiO2 между стеклянным слоем и слоем легированного оксида (DZO) цинка; и

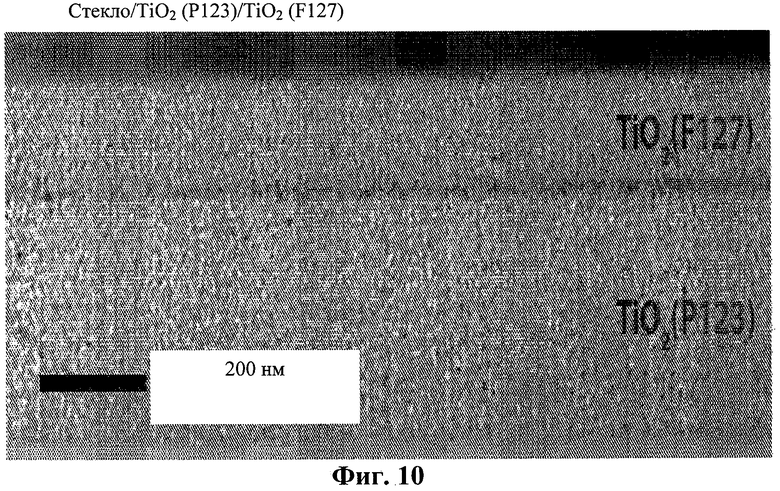

на фиг. 10 показан другой вариант осуществления изобретения, содержащий два световыводящих слоя, содержащих TiO2 на стеклянном слое.

Позиции соотнесены со следующими элементами на фигурах:

100: светоизлучающее устройство;

102: подложка;

103: световыводящий(ие) слой(и);

104: прозрачный проводящий материал, прозрачный проводящий оксид (TCO), анод или электрод;

106: блок OLED;

106a: слой инжекции отверстий;

106b: слой переноса отверстий;

106c: эмиттерный слой или органический слой;

106d: электронный транспортный слой; и

108: катод или электрод.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К аспектам настоящего изобретения относятся световыводящий(ие) слой(и) из пористого оксида металла или металлоида, используемый(ые) в светоизлучающих устройствах, регулировка свойств световыводящего(их) слоя(ев), обеспечивающая получение требуемого показателя преломления и/или рассеяния света, и способы изготовления устройств. Несмотря на то что светоизлучающее устройство может быть представлен светоизлучающим устройством на OLED, фотогальванических элементах или любыми другими подходящими устройствами, основное применение для световыводящего слоя - это источник света на OLED.

В данном описании изобретения термин “световыводящий слой” или LEL подразумевает слой (например, тонкую пленку, наружный слой, покрывающий слой или покрытие), который способствует выводу или увеличению вывода света, излучаемого светоизлучающим устройством, таким как OLED. Светоизлучающий слой или светоизлучающие слои могут улучшать рассеяние света (например, изменение направления движения фотона или субатомной частицы в результате соударения или взаимодействия), обеспечивая эффективное увеличение угла выхода светового потока из устройства OLED, в результате чего сводится к минимуму плазмонное поглощение (например, вывод светового излучения до его гашения внутри устройства) за счет уменьшения числа отражений, необходимого для вывода светового излучения из устройства. Толщина световыводящего(их) слоя(ев) не особенно ограничена и может быть представлена любой подходящей толщиной, полезной для специалиста в данной области техники.

В данном описании изобретения термин “прозрачный проводящий материал” (“TCM”) или “прозрачный проводящий оксид” (“TCO”) подразумевает прозрачный электрод (как правило, анод) в светоизлучающих устройствах и хорошо известен специалисту в данной области техники. Прозрачные проводящие материалы или TCO проявляют комбинацию удельной электропроводности и оптической прозрачности (например, пропускают более 85% излучения в оптической области спектра). Прозрачные проводящие материалы в большинстве случаев представлены в виде слоя, покрытия или пленки и могут быть заменены прозрачными проводящими пленками (TCF). Прозрачным проводящим материалом может быть любой подходящий материал, включая легированные или нелегированные оксиды металлов, но не ограничиваясь ими. Предпочтительно прозрачный проводящий материал представляет собой TCO, такой как легированный оксид металла, включая, например, легированный оксид цинка или оксид индия и олова (ITO). В одном варианте осуществления изобретения прозрачный проводящий оксид действует как покрывающий слой, нанесенный сверху световыводящего слоя (например, подслоя). Хотя прозрачный проводящий оксид и описан здесь подробно, предполагается, что можно выбрать и использовать в светоизлучающих устройствах любой подходящий электрод, например, из прозрачных проводящих полимеров или других прозрачных проводящих материалов.

В данном описании изобретения термин “пористый” относится к любому пористому материалу с преобладающим распределением пор в диапазонах мезопористости, макропористости или микропористости. Термин “мезопористый” может относиться к пористому материалу с преобладающим распределением пор в диапазоне примерно от 2 нм до 50 нм. Материалы с преобладающим распределением пор в области длин волн менее примерно 2 нм могут считаться микропористыми, нанопористыми или имеющими нанопоры. Материалы с преобладающим распределением пор в области длин волн свыше примерно 50 нм могут считаться макропористыми. Диаметры пор, объем адсорбции пор и площадь поверхности могут быть определены специалистом в данной области техники с использованием адсорбции Брунауэра-Эммета-Тейлора (BET) из изотерм адсорбции N2 при -169°C при помощи автоматизированной газопоглотительной системы.

В данном описании изобретения термин “плотность” может быть применимым как к плотности данного материала, так и к плотности пор в материале. Специалисту в данной области техники будет понятно, что плотность материала может быть определена как его масса на единицу объема. Плотность материала должна быть пропорциональна данному показателю преломления. Поэтому материал с более высокой степенью уплотнения или уплотненный (например, с более высокой плотностью) обеспечивает более высокий показатель преломления. Плотность пор, с другой стороны, может иметь отношение, например, к концентрации пор в материале. Плотность пор обратно пропорциональна данному показателю преломления, зависящему от содержимого пор. Например, в случае, если поры заполнены воздухом, более высокая плотность пор будет обеспечивать более низкий показатель преломления.

В пористых материалах, предлагаемых согласно настоящему изобретению, преобладающее распределение пор может быть заключено в диапазоне от примерно 1 нм до примерно 500 нм. Размер пор, например, может быть меньше примерно 400 нм (например, в пределах 50-400 нм, что включает макропористое распределение), меньше примерно 50 нм (например, в пределах 20-50 нм, что включает мезопористое распределение), меньше примерно 20 нм (например, в пределах 5-20 нм) или меньше примерно 10 нм (например, в пределах 5-8 нм). В одном варианте осуществления изобретения в пористых материалах, предлагаемых согласно настоящему изобретению, преобладающее распределение пор может быть заключено в диапазоне мезопористости (например, от примерно 2 нм до примерно 50 нм). Хотя размеры пор могут иметь совершенно неупорядоченный характер, возможно также, что пористая структура может иметь конкретное распределение, такое как многомодальное (например, бимодальное) распределение. Например, пористая структура может заключать в себе оформленную структуру как из нанопор, так и из мезопор или нанопор и макропор. В одном варианте осуществления изобретения световыводящий слой может содержать поры в диапазоне от примерно 2-10 нм, что позволяет обеспечить необходимую регулировку показателя преломления и/или обеспечить необходимое рассеяние света.

Пористая структура, предлагаемая в соответствии с настоящим изобретением, может заключать в себе или структуру с открытыми ячейками, или структуру с закрытыми ячейками, или обе эти структуры. К тому же поры могут быть любых подходящих формы или размера, как например, сферическими, цилиндрическими, щелевидными и т.д. Например, если структура с открытыми ячейками, то поры могут образовывать каналы или проходы, соединяющие поры. Пористая структура может иметь любую подходящую пористость, плотность или любой подходящий объем открытых и/или закрытых ячеек. Кроме того, поры могут быть ориентированы в любой подходящей конфигурации, например неупорядоченной, упорядоченной, плоскостной и т.д.

В данном описании изобретения и в формуле изобретения термины "содержащий" и "включающий" являются инклюзивными или не носящими ограничительный характер и не исключают наличие дополнительных неупомянутых элементов, составляющих элементов или операций способа. Таким образом, термины "содержащий" и "включающий" охватывают термины "состоящий по существу из" и "состоящий из", носящие более ограничительный характер. Следует добавить, что все приведенные здесь значения предполагают до включительно и включая указанные предельные значения.

Для целей сопоставления с вариантами осуществления настоящего изобретения на фиг. 1 изображено светоизлучающее устройство согласно известному уровню техники. Светоизлучающее устройство содержит блок 106 OLED (содержащий, по меньшей мере, эмиттерный или органический слой, описываемый здесь более детально), поддерживаемый прозрачной подложкой 102. Устройство также содержит электроды 104 и 108, между которыми расположен блок 106 OLED. Электрод 104 желательно прозрачный (упоминается здесь как прозрачный электрод или прозрачный проводящий оксид 104) и расположен между подложкой 102 и блоком 106 OLED.

Во время работы светоизлучающего устройства генерируется свет, который излучается изотропно из блока 106 OLED (содержащего, например, органический слой) по направлению к подложке 102. Как правило, подложка 102 имеет первый показатель (n1) преломления, тогда как TCO 104 имеет второй показатель (n2) преломления, отличающийся, как правило, от n1. Например, значение n1 обычно заключено в пределах от примерно 1,45 до примерно 1,55 и значение n2 обычно заключено в пределах от примерно 1,80 до примерно 2,00. Специалисту в данной области техники известно, что из-за возможного различия в значениях показателей преломления n1 и n2 часть света, излучаемого блоком 106 OLED, может отражаться назад в TCO 104, а не передаваться в подложку 102.

Свет, который не отражен границей раздела между TCO 104 и подложкой 102, передается через подложку 102 и выводится наружу из светоизлучающего устройства (см. стрелки на фиг. 1, отображающие пропущенный свет и отраженный свет). Однако, как видно из фиг. 1, часть или большая доля света отражается обратно в устройство. Таким образом, пригодный к использованию свет, излучаемый с поверхности подложки, может составлять лишь приблизительно 20% всего излучаемого света. Потери пригодного к использованию света могут быть связаны с рядом факторов, включая, например, полное внутреннее отражение на границах раздела различающихся показателей преломления; потери на отражающем электроде из-за абсорбции поляритоном поверхностного плазмона и удерживание света (волноводное распространение) внутри подложки. Таким образом, основная часть генерируемого устройством света никогда не выходит из устройства.

В соответствии с настоящим изобретением предлагается, по меньшей мере, один световыводящий слой, который выводит этот удерживаемый свет, обеспечивая улучшение полного светового выхода устройства. В частности, внутренний(ие) световыводящий слой(и) содержит(ат) пористый оксид металла или металлоида, который предусмотрен между двумя соседними слоями в устройстве (см. стрелки на фиг. 2, отображающие пропускаемый свет и вновь сконцентрированный свет, который выходит из устройства). Согласно одному варианту осуществления настоящего изобретения, показанному на фиг. 2, светоизлучающее устройство 100 содержит подложку 102; прозрачный проводящий оксид 104 и по меньшей мере один световыводящий слой 103, содержащий пористый оксид металла или металлоида, при этом светоизлучающий(ие) слой(и) 103 расположен(ы) между подложкой 102 и прозрачным проводящим оксидом 104.

Световыводящий слой на основе пористого оксида металла или металлоида является внутренним световыводящим слоем, потому что он расположен внутри между границей раздела двух слоев светоизлучающего устройства. В примерном варианте осуществления по меньшей мере один световыводящий слой расположен или размещен между границей раздела TCO и подложкой. Однако предполагается, что на других границах раздела в светоизлучающем устройстве могут быть также размещены такие же или другие внутренние световыводящие слои (например, такие же или другие материалы и/или такие же или другие поры). Возможно также расположение на наружной поверхности подложки (то есть расположение не между двумя слоями) наружного световыводящего слоя или наружных световыводящих слоев.

По меньшей мере один световыводящий слой содержит пористый оксид металла или металлоида. Оксидом металла или металлоида, составляющим световыводящий(ие) слой(и) может быть любой подходящий оксид металла или металлоида (такой как оксид переходного металла), известный специалисту в данной области техники. Например, к числу подходящих оксидов металлов или металлоидов относится любой оксид металла или металлоида, который может быть получен при помощи золь-гель или аэрогель технологии. Подходящий оксид металла или металлоида может быть также выбран на базе материала подложки, материала TCO, материала(ов) блока OLED и органического слоя, но не ограничиваясь этим, необходимого диапазона длин волн для излучаемого света, основных параметров устройства, таких как КПД или световой выход, и/или исходя из желательной стоимости. Например, световыводящий(ие) слой(и) может(гут) содержать один или более оксидов таких металлов или металлоидов, как титан, кремний, олово, германий, алюминий, цирконий, цинк, индий, кадмий, гафний, вольфрам, ванадий, хром, молибден, иридий, никель, лантан, ниобий, кальций, стронций и тантал. Могут также использоваться смешанные оксиды металлов или металлоидов, содержащие два или более разных металлов. В примерном варианте осуществления оксид металла или металлоида содержит диоксид титана (например, TiO2), диоксид кремния (например, SiO2), оксид цинка (например, ZnO), оксида алюминия, оксид циркония, оксид лантана, оксид ниобия, оксид вольфрама, оксид олова, оксид индия, оксид индия и олова (ITO), оксид стронция, оксид ванадия, оксид молибдена, оксид кальция и титана или смесей двух или более таких материалов. В другом варианте осуществления световыводящий(ие) слой(и) содержит(ат) диоксид титана.

Световыводящий(ие) слой(и) может(гут) быть отрегулирован(ы) таким образом, чтобы обеспечить показатель преломления и рассеяние света с использованием одного или нескольких разных параметров, включая, в частности, (i) изменение размера пор, пористости, плотности пор или ориентации или структуры пор; (ii) структурное легирование, (iii) введение в качестве добавки изолирующего, проводящего или полупроводникового компонента, (iv) заполнение пор, например, материалами с низким или высоким показателем преломления vi) изменение толщины или количества слоев, или их комбинация.

Например, световыводящий(ие) слой(и) может(гут) быть отрегулирован(ы) посредством введения структурной легирующей добавки и/или введением в качестве добавки изолирующего, проводящего или полупроводникового неорганического или органического компонента для оптимизации химических или физических свойств. В одном варианте осуществления настоящего изобретения пористый оксид металла или металлоида содержит легирующую добавку. Специалистом в данной области техники может быть выбрана любая подходящая легирующая добавка для оксида металла или металлоида. Например, легирующая добавка может содержать, в частности, Al, B, Tl, In, Ga, Ce, Co, Fe, Mn, N, Nd, Pd, Pt, S, V, W, Eu, Cr, Tb, Er, Pr и их комбинации. В другом варианте осуществления настоящего изобретения по меньшей мере один световыводящий слой содержит такой подходящий полупроводниковый материал, как, например, германий ли кремний. Количественное содержание легирующей добавки и/или изолирующего, проводящего или полупроводникового компонента может быть установлено таким, как требуется, специалистом в данной области техники.

Световыводящий слой может представлять собой монослой или может быть образован из одного или более подслоев (многослойная структура) или их градиента. Например, для того, чтобы получить по меньшей мере один световыводящий слой, целый ряд оксидов металлов или металлоидов или их комбинаций может быть образован в виде целого ряда подслоев. В одном варианте осуществления световыводящий слой содержит два слоя (например, двойной слой). Световыводящие слои могут быть одинаковыми или могут различаться. Подслои могут отличаться в отношении материала, размера пор, пористости, ориентации пор, степени легирования, показателя преломления или другого изменяемого параметра. Таким образом, световыводящий слой может содержать более чем один слой на основе пористых оксидов металлов или металлоидов.

На фиг. 5 показан один вариант осуществления светоизлучающего устройства, имеющего более чем один световыводящий слой, а именно два световыводящих слоя, при этом каждый из этих слоев отличается от другого размером пор и плотностью пор, в результате чего показатели преломления различаются. Например, показатель преломления первого световыводящего слоя 103 равен примерно 1,8. Показатель преломления второго световыводящего слоя 103 равен примерно 1,59. Таким образом, показатель преломления световыводящих слоев 103 приблизительно согласован с показателями преломления соответственно слоя 104 TCO и слоя 102 стеклянной подложки, и может быть также достигнута, например, оптимизация рассеяния света.

В соответствии с другим вариантом, рассеяние света может быть оптимизировано путем уплотнения световыводящих слоев 103 на границах раздела между слоями и/или границах раздела между световыводящими слоями 103 и слоем 104 TCO и/или слоем 102 стеклянной подложки. Уплотнение может быть осуществлено путем пропитки исходного слоя с последующей кристаллизацией или спеканием пористого материала, что является известным специалисту в данной области техники. Плотность пористого слоя согласуется с показателем преломления так, что увеличение плотности ведет к получению более высокого показателя преломления. При наличии трех или более областей, различающихся величиной показателя преломления, например, в конфигурациях со ступенчатым переходом от высокого показателя преломления к низкому и от низкого к высокому можно получить в результате полосовой фильтр, что является известным специалисту в данной области техники. Вообще эти полосовые фильтры отрицательно влияют на определенные области спектра видимого света. Толщина слоев с разными показателями преломления определяет длину волны, которая пропускается через фильтр. Однако полученные результаты показывают, что в оптических спектрах эта система имеет улучшение. Присутствие ряда полосовых фильтров из-за ряда переходов от слоя большой толщины к слою малой толщины и от слоя малой толщины к слою большой толщины в пределах горизонтальных дальностей порядка величины длины волны света предполагает наличие ряда длин волн полосовых фильтров, охватывающих весь оптический режим.

В одном варианте осуществления изобретения по меньшей мере один световыводящий слой уплотнен в зоне, примыкающей к границе раздела с другим слоем. Другими словами, плотность этой зоны световыводящего слоя более высокая, что также обеспечивает получение более высокого показателя преломления в этой части световыводящего слоя. Например, показатель преломления уплотненной зоны выше, чем показатель преломления остальной части по меньшей мере одного световыводящего слоя, который имеет более низкий показатель преломления. Уплотнение может иметь место в области границы раздела, проходящей между двумя световыводящими слоями. Уплотнение может также иметь место в области границы раздела между световыводящим слоем и подложкой. Полосы уплотнения могут обеспечивать высокий/низкий/высокий показатель преломления (например, полосовой фильтр). Например, в случае наличия двух световыводящих слоев, первый световыводящий слой может быть уплотнен вблизи подложки, и второй световыводящий слой может быть уплотнен вблизи первого световыводящего слоя. Этим обеспечивается получение высокого показателя преломления вблизи подложки, низкого показателя преломления в остальной части первого световыводящего слоя, высокого показателя преломления на границе раздела между первым и вторым световыводящими слоями и низкий показатель преломления в остальной части второго световыводящего слоя.

На фиг. 9 показан вариант осуществления изобретения, содержащий два световыводящих слоя с имеющимися в них уплотненными зонами. Два световыводящих слоя содержат TiO2 между стеклянным слоем и слоем легированного оксида цинка (DZO). TiO2 (F127) обозначает мезопористый TiO2, полученный из вещества Pluronic® F127 для сборки на блоксополимерный шаблон, и TiO2 (P123) означает мезопористый TiO2, полученный из вещества Pluronic® P123 для сборки на блоксополимерный шаблон. На фиг. 9 можно наблюдать уплотнение (более темную область) на границе раздела между световыводящими слоями TiO2 (F127) и TiO2 (P123). Можно также наблюдать уплотнение (более темную область) на границе раздела между TiO2 (P123) и стеклянной подложкой. Специалисту в области электронной микроскопии понятно, что более темная область соответствует более высокой плотности материала по сравнению с более светлой областью в электронном микроснимке. На фиг. 9 толщина более плотной области варьируется в диапазоне 20-50 нм в пределах расстояния порядка 200-500 нм, что согласуется с варьированием толщины, необходимой для оптического фильтра, и расстояние согласуется с линзой. На протяжении всей пленки также наблюдаются вертикальные штрихи, которые вместе могут действовать как макросъемочная линза, что очевидно для специалиста в данной области техники.

На фиг. 10 показан вариант осуществления изобретения, содержащий два световыводящих слоя, содержащих TiO2 на стеклянном слое, при наличии лишь небольшой зоны уплотнения между световыводящими слоями TiO2 (F127) и TiO2 (P123) и отсутствии или наличии небольшого уплотнения между TiO2 (P123) и стеклянной подложкой. Этот тип устройства может включать градиент, например, как показано на фиг. 3. Кроме того, для дальнейшего вывода светового потока из устройства может быть также предусмотрено наличие наружного световыводящего слоя.

Хотя особых ограничений на толщину световыводящего слоя нет, общая толщина световыводящего слоя(ев) может находиться в диапазоне примерно 50-1000 нм. При необходимости толщину можно изменять для регулировки свойств (например, показателя преломления) световыводящего(их) слоя(ев).

Пористый оксид металла или металлоида может иметь любую подходящую структуру, что хорошо известно специалисту в данной области техники. Например, оксид металла или металлоида может быть кристаллическим (например, анатаз, брукит или рутил), частично кристаллическим или аморфным. В примерном варианте осуществления оксид металла или металлоида находится в высококристаллической форме.

Какие-либо особые ограничения в отношении пор в пористом оксиде металла или металлоида отсутствуют, но предпочтительно образованы для обеспечения требуемых показателя преломления и/или рассеяния света. Пористая структура включает распределение пор, размер пор, пористость, плотность, объем пор, ориентацию пор и т.д. и может быть настроена или изменена в зависимости от требуемых свойств пористых оксидов металлов или металлоидов (например, показателя преломления и рассеяния света). Например, пленки аналогичной толщины, но с более высокой плотностью пор могут иметь более низкий показатель преломления.

Пористые материалы, предлагаемые в соответствии с настоящим изобретением, могут иметь любое подходящее распределение пор. В примерном варианте осуществления преобладающее распределение пор пористых оксидов металлов находится в диапазоне примерно 2 нм-500 нм.

Таким образом, размеры пор могут быть абсолютно произвольными. Возможна также корректировка размера пор, чтобы они имели определенное распределение (например, одномодальное, бимодальное или многомодальное распределение). В примерном варианте осуществления пористая структура включает в себя оформленную структуру, имеющую как нанопоры (например, с диаметром порядка примерно 2-8 нм) и мезопоры и/или макропоры (например, с диаметром порядка 20-200 нм или, в частности, примерно 20-50 нм). Предлагаемая в соответствии с настоящим изобретением пористая структура может охватывать структуры как с открытыми ячейками, так и с закрытыми ячейками. К тому же поры могут быть любых подходящих формы или размера, как, например, сферическими, цилиндрическими, щелевидными и т.д. Кроме того, поры могут быть ориентированы в любой подходящей конфигурации, например неупорядоченной, упорядоченной, плоскостной и т.д.

Пористая структура может быть отрегулирована таким образом, чтобы сформировать по меньшей мере один световыводящий слой с одним показателем преломления или показателем преломления, который изменяется по толщине слоя(ев). Например, слой или подслои могут иметь ступенчато изменяющийся показатель преломления или градиентное изменение показателя преломления. Как показано на фиг. 3, световыводящий слой(и) 103 может(гут) быть сформирован(ы) с градиентным изменением по толщине слоя. Например, световыводящий(е) слой(и) 103 может(гут) изменяться вдоль градиента так, что показатель преломления идентичен или хорошо согласуется с показателем преломлением рядом со слоем 104 TCO и является также идентичным или хорошо согласующимся с показателем преломления рядом с подложкой 102 (например, стеклянной). Использование такого показателя преломления с градиентным изменением может обеспечить уменьшение или исключение отражающей границы раздела вследствие хорошего согласования показателей преломления смежных слоев, что препятствует внутреннему отражению света и сокращает удержание света внутри границ раздела, имеющее место в традиционных светоизлучающих структурах. Для достижения этого эффекта, например, пористый оксид металла или металлоида может содержать поры меньших размеров (например, более высокий показатель преломления, такой как примерно 1,8-2,0) рядом или вблизи TCO 104, которые плавно переходят в более крупные поры (например, с более низким показателем преломления, таким как примерно 1,5) рядом или вблизи подложки 102. В соответствии с другим вариантом или в дополнение, плотность пор может корректироваться для достижения требуемого градиента или согласования показателя преломления. В предпочтительном варианте осуществления каждый из прилегающих друг к другу подслоев структуры на основе оксида(ов) металла(ов) или металлоида(ов) будет иметь аналогичные показатели преломления во избежание наличия границы раздела между слоями с большим различием в величине показателей преломления.

Пористая структура может быть отрегулирована так, чтобы обеспечить рассеяние света. Фиг. 6 демонстрирует результаты гониометрических измерений, например нормированного рассеяния света для угла падения 90 градусов, показом 2D и 3D изображений. Пример (a) показывает сравнительный пример только для стеклянной подложки. Присутствие наиболее темной области показывает, что имеет место минимальное рассеяние света (то есть дисперсия света отсутствует). Пример (b) показывает сравнительный пример с прозрачным проводящим материалом (легированный оксид цинка) на стеклянной подложке. Светлое кольцо по центру (2D) и расширенный конус (3D) указывает на наличие факта рассеяния света. Аналогично этому, пример (c) показывает внутренний световыводящий слой в соответствии с изобретением, расположенный между прозрачным проводящим материалом (легированный оксид цинка) и стеклянной подложкой. Наличие центрального кольца (2D) и расширенного конуса (3D) свидетельствует о наличии рассеяния света. Пример (d) показывает два внутренних световыводящих слоя в соответствии с изобретением, расположенных между прозрачным проводящим материалом (легированный оксид цинка) и стеклянной подложкой. Наиболее светлое центральное кольцо (2D) и расширенный конус (3D) свидетельствуют о большой степени рассеяния света (то есть хорошей дисперсии света).

Поры могут вмещать или могут быть заполнены, частично или полностью, любой подходящей текучей средой или любым подходящим материалом (таким как материалы с низким показателем преломления). Например, поры могут вмещать воздух, азот или другую подходящую текучую среду. Текучая среда может быть газообразной и/или жидкой. В соответствие с другим вариантом или в дополнение поры могут вмещать металл или металлоид или же их оксид (включая металлооксидный или металлоиднооксидный материал TCO). Предпочтительно поры заполнены текучей средой или материалом, которые способны выдерживать температуры вплоть до 500˚C (которые представляют собой температуры, обычно встречающиеся в процессе химического парофазного осаждения). Показатель преломления световыводящего(их) слоя(ев) можно также отрегулировать посредством заполнения пор различными материалами или текучими средами по всей толщине слоя или как градиент в пределах слоя. Например, поры могут вмещать один и тот же материал TCO на протяжении примерно 50% толщины слоя, и остальная часть пор может быть заполнена воздухом. На фиг. 3 показано изменение градиента световыводящего слоя 103, которое может быть также отнесено за счет присутствия в порах различных материалов/текучих сред.

Пористый оксид металла или металлоида световыводящего(их) слоя(ев) может иметь заданный показатель преломления (n3) или комбинированный показатель преломления (например, изменяющийся в пределах слоя). Например, пористый оксид металла или металлоида может быть представлен по меньшей мере одним оксидом металла или металлоида, имеющим первый показатель преломления (n4), и поры, имеющие второй показатель преломления (n5). Оксид металла или металлоида, как правило, будет иметь более высокий показатель преломления и поры, как правило, будут иметь более низкий показатель преломления. В примере осуществления изобретения показатель преломления (n4) оксида металла или металлоида может отличаться от показателя преломления (n5) пор на величину дельта (Δ). Показатель дельта также может быть отрегулирован для достижения необходимых свойств светоизлучающего(их) слоя(ев). Например, разность первого показателя преломления по меньшей мере одного оксида металла или металлоида и второго показателя преломления пор может быть равна 0,5 или более, 1 или более, 1,5 или более, или 2 или более. В некоторых вариантах осуществления дельта может быть как можно больше. Например, пористый оксид металла или металлоида может представлять собой материал с очень высоким показателем преломления (такой как диоксид титана, показатель преломления которого равен примерно 2,4-2,9 в зависимости от фазы), и поры могут быть заполнены веществом, имеющим очень низкий показатель преломления (таким как воздух, показатель преломления которого примерно равен 1). В некоторых вариантах осуществления настоящего изобретения, где указанный по меньшей мере один светоизлучающий слой имеет градиент показателей преломления, при этом рядом с прозрачным проводящим материалом показатель преломления более высокий (например, 1,7-1,8), а рядом с подложкой показатель преломления более низкий (например, 1,5-1,6).

В примере варианта осуществления изобретения светоизлучающее устройство содержит подложку, прозрачный проводящий оксид (TCO) и, по меньшей мере, один мезопористый световыводящий слой (MEL), содержащий мезопористый диоксид титана, при этом MEL нанесен осаждением между подложкой и прозрачным проводящим оксидом.

Пористый оксид металла или металлоида и световыводящий(е) слой(и) могут быть получены любым подходящим способом. Например, подходят способы, описанные в “Effects of Template and Precursor Chemistry on Structure and Properties of Mesoporous TiO2 Thin Films” авторов X. Shari Li et al., Langmuir 2004, 20, 9095-9102, или в “Synthesis and Li-Ion Insertion Properties of Highly Crystalline Mesoporous Rutile TiO2” авторов Donghai Wang et al., в Chem. Mater. 2008, 20, 3435-3442, при этом содержание того и другого введено в данное описание изобретения полностью для всех целей путем ссылки. Например, высококристаллические пористые оксиды металлов или металлоидов (например, мезопористые оксиды переходных металлов) могут быть получены путем стимулирования регулируемой нуклеации необходимых кристаллических фаз. Путь синтеза может начинаться от прекурсора соли металла, который гидролизуется с образованием металлических оксикластеров. Кластеры самостоятельно собираются с функциональными поверхностно-активными веществами в мезоструктуры, и металлические оксикластеры далее сжижаются и образуют зародыши с функциональной группой поверхностно-активного вещества и разрастается в нанокристаллы. В одном примере осуществления изобретения могут быть получены иерархические мезопористые оксиды металлов (такие как диоксид титана) путем введения абляционного материала (такого как гранулы диоксида кремния или полимера, например, с размерами порядка от примерно 20 нм до примерно 200 нм) в процессе синтеза высококристаллического мезопористого оксида металла. Получаемая в результате структура может иметь, например, нанопоры с диаметром от 2 нм до 5 нм (в зависимости от используемой для образования пор подложки на основе поверхностно-активного вещества) и мезопоры с диаметром от 20 нм до 200 нм из промежуточных порообразователей.

В одном варианте осуществления изобретения пористый оксид металла может быть образован из алкоксида металла с использованием золь-гель или аэрогель способов. Например, золь-гель процесс может предусматривать использование шаблонов на основе поверхностно-активного вещества, таких как шаблонов на основе блок-сополимера или твердого полимера, которые образуют поры при их прожиге в процессе отжига. Установлено, что выбор некоторых параметров, таких как тип шаблона, концентрация шаблона, соотношения молекулярных масс компонентов внутри шаблона, когда подложка представляет собой диблок-сополимер, и условия отжига в процессе получения пористого оксида металла или металлоида, может обеспечить возможность регулировки показателя преломления и рассеяния света. В частности, выбор типа шаблона на основе поверхностно-активного вещества из неионного, ионного или амфифильного блок-сополимера может иметь результатом получение требуемого показателя преломления и рассеяния света. В примере варианта осуществления изобретения шаблон на основе поверхностно-активного вещества содержит амфифильный триблок-сополимер, такой как сегмент полипропиленоксида, блокированный сегментами полиэтиленоксида на каждом конце. Амфифильные триблок-сополимеры, такие как полимеры Pluronic®, содержат сегмент В гидрофобного полипропиленоксида, блокированный сегментами A гидрофобного полиэтиленоксида на каждом конце (PEOxPPOyPEOx). Концентрация количества поверхностно-активного вещества шаблона может обеспечивать возможность подстройки показателя преломления и рассеяния света. Выбор молекулярной массы/длины цепи макромолекулы двух компонентов, PEO и PPO, тоже может варьироваться таким образом, чтобы в результате получить разные показатель преломления и рассеяние света. Например, для получения требуемого мезопористого оксида металла, такого как TiO2, в качестве агентов для матричной сборки могут использоваться, например, блок-сополимер Pluronic® F127 (PEO100PPO65PEO100, Mn=12,600) и блок-сополимер Pluronic® P123 (PEO21PPO65PEO21, Mn=5,750).

Кроме того, выбор условий отжига (например, нагревание до температуры примерно 300-500°C) тоже обеспечивает возможность регулировки показателя преломления и/или рассеяния света. На фиг. 8 показаны (a) показатели преломления (пленок мезопористого TiO2 на кремниевых подложках) и (b) размеры пор (материала матрицы мезопористого TiO2) для TiO2-F127 (☐), TiO2-P123 (Ο) и TiO2-2×P123 (Δ), которые нанесены на график в функции температуры отжига материала соответственно при 350°C, 400°C и 450°C. В примере результаты могут быть получены, например, при помощи более чем однократного (например, два раза) отжига слоя пористого оксида металла при одинаковых или изменяющихся температурах. Например, путем отжига можно получить размеры пор в пределах от 3-5 нм для подстройки показателя преломления (например, установки его примерно равным 1,5-1,8) и от примерно 20-50 нм для подстройки рассеяния света (см. фиг. 6(d)).

Светоизлучающее устройство 100 содержит прозрачный проводящий материал (TCM), предпочтительно слой 104 TCM. Подклассом TCM являются прозрачные проводящие оксиды (TCO), которые, как правило, служат анодом в светоизлучающих диодах (например, OLED). TCO может быть представлен любым подходящим TCO, например оксидом индия и олова, оксидом индия и цинка, оксидом олова, легированным фтором и диоксидом титана, легированным ниобием. В примере варианта осуществления изобретения TCM содержит легированный оксид цинка, оксид индия и олова, оксид индия и цинка, легированный фтором оксид олова, легированный ниобием диоксид титана, графен, углеродные нанотрубки или серебро. В предпочтительном варианте осуществления TCO составляет не содержащее индий покрытие, такое как покрытие из легированного оксида цинка, как описано в патентах США №№ 7740901 и 7732012, содержание которых введено для всех целей в данное описание изобретения в полном объеме путем ссылки.

Светоизлучающее устройство 100 содержит подложку 102. Подложка 102 может быть выполнена из любого подходящего прозрачного материала (например, пропускающего более 80% света) для пропускания света в требуемом диапазоне длин волн. К материалам, пригодным для получения подложки 102, относятся, в частности, стекло, полимерные подложки или пленки и пластмассы, которые соответствуют условиям высокотемпературной обработки. Подходящими могут быть такие стеклянные подложки, которые содержат, например, натриево-кальциевое стекло, включая натриево-кальциевое флоат-стекло и натриево-кальциевое стекло с низким содержанием железа; боросиликатное стекло и стекло для плоских дисплеев. Подходящие полимерные подложки, например, из полиарилэфирэфиркетона (PEEK), полиэфиркетонкетона (PEKK), полиамидов, полиимидов, поликарбонатов и т.п. могут иметь более высокую температуру Tm плавления, превышающую 350°C. Подложка может иметь любую подходящую форму исполнения (например, может быть выполнена в виде листа, пленки, композита и т.п.) и любую подходящую толщину (например, меньше примерно 15 мил (тысячные доли дюйма)). Подложка может представлять собой монослой, или же она может состоять из ряда слоев.

Другие компоненты могут быть также добавлены или введены в слои светоизлучающего устройства. Например, исходя из требуемых свойств, могут быть добавлены и включены в слой (например, полимерной подложки) или же нанесены на поверхность (например, подложки) наполнители, стабилизаторы, красители и т.д.

Светоизлучающее устройство может содержать дополнительные компоненты как те, описание которых здесь приведено, так и неописанные здесь компоненты, что является очевидным для специалиста в данной области техники. Например, органический светоизлучающий диод (OLED) может содержать также блок OLED и катод, как видно из фиг. 4. Блок OLED может включать в себя светоизлучающий слой или эмиттерный слой 106с, содержащий органический материал, слой 106b переноса отверстий, слой 106a инжекции отверстий и слой 106d переноса электронов. В состав светоизлучающего устройства 100 может входить электрод 108, который обычно выполняет в светоизлучающих устройствах (например, OLED) функции катода. Катод 108 может быть выполнен из любого подходящего проводящего металлического материала, такого как без ограничений алюминий, медь, серебро, магний или кальций. Для того, чтобы катод 108 отражал свет обратно в устройство, и этот свет проходил через световыводящий(е) слой(и), этот катод может быть по выбору снабжен отражающей поверхностью (например, зеркальной).

При подаче на эмиттерный слой 106с соответствующего напряжения происходит рекомбинация инжектированных положительных и отрицательных зарядов в излучающем слое, в результате которой генерируется световое излучение. Излучающий слой может содержать без ограничений органические материалы, излучающие синий, красный и/или зеленый свет. Структуру эмиттерного слоя 106c и тип электродов 104, 108 целесообразно выбирать так, чтобы максимально интенсифицировать процесс рекомбинации в излучающем слое, обеспечив тем самым максимальный световой выход светоизлучающего устройства 100. В общем, эмиттерный слой 106c может быть образован из любого подходящего органического материала. Например, к числу подходящих материлов для формирования эмиттерного слоя 106с относятся без ограничений полимеры, низкомолекулярные соединения и олигомеры.

Как установлено, специализированный(е) внутренний(е) световыводящий(ие) слой(и), описание которых здесь приведено, обеспечивают улучшение свойств по сравнению с другими способами вывода света. В частности, установлено, что особенно эффективно применение в органических светоизлучающих диодах (OLED) по меньшей мере одного металлооксидного или металлоиднооксидного световыводящего слоя. В частности, путем регулировки показателя преломления или показателей преломления материалов вместе с регулировкой степени рассеяния света с учетом размера пор, заполнения пор, легирования, добавления полупроводящих компонентов и т.д., обеспечивается возможность увеличения светового выхода OLED белого свечения, не сказывающееся отрицательно на рабочем напряжении. Таким образом, у OLED с использованием световыводящего(их) слоя(ев), описание которых здесь приведено, значительно улучшен энергетический кпд. Например, световыводящий(е) слой(и) обеспечивает(ют) возможность улучшения внешнего квантового выхода (EQE) (например, количества света, излучаемого устройством) OLED в пределах всей видимой области спектра в пределах от примерно 400 нм до примерно 800 нм (в противоположность ограниченному диапазону длин волн). Таким образом, обеспечивается возможность улучшения внешнего квантового выхода для OLED белого свечения в пределах широкого диапазона длин волн.

Согласно другому примеру осуществления настоящего изобретения способ изготовления светоизлучающего устройства заключается в том, что формируют, по меньшей мере, один световыводящий слой, содержащий пористый оксид металла или металлоида на подложке, и наносят на световыводящий(е) слой(и) прозрачный проводящий материал.

Пористый оксид металла или металлоида может быть получен любым подходящим способом, известным специалисту в данной области техники, сведения о котором приведены выше. Кроме того, за счет, по меньшей мере, одного из таких средств, как: изменение размера пор; плотности пор; композиционной легирующей добавки; добавления изолирующего, проводящего или полупроводящего компонента; заполнения пор, толщины слоя, выбора шаблона (например, типа и концентрации) и/или условий отжига и т.д., как рассмотрено выше, достигается возможность регулировки, по меньшей мере, одного из таких показателей, как показатель преломления и рассеяние света световыводящего(их) слоя(ев).

Согласно одному варианту осуществления настоящего изобретения способ получения световыводящего слоя в светоизлучающем устройстве заключается в том, что изменяют, по меньшей мере, один из таких параметров, как размер пор и плотность пор пористого оксида металла или металлоида так, что получают, по меньшей мере, один из таких параметров как показатель преломления и рассеяние света для, по меньшей мере, одного световыводящего слоя, содержащего пористый оксид металла или металлоида, при этом по меньшей мере один световыводящий слой располагают между подложкой и прозрачным проводящим оксидом.

Пористый оксид металла или металлоида может быть осажден или нанесен на подложку так, что образуется(ются) световыводящий(е) слой(и). Слой или слои могут быть нанесены по существу равномерно сверху всей подложки или ее части. Слой(и) могут быть нанесены с использованием любого подходящего оборудования и любых подходящих способов, известных в данной области техники. Например, световыводящий(е) слой(и) может (могут) быть сформирован(ы) путем обработки в растворе, химического осаждения из паровой фазы при атмосферном давлении (APCVD), химического осаждения из паровой фазы с использованием ультрафиолетового излучения (UVCVD), химического осаждения из паровой фазы способом плазменного напыления (PACVD), атомно-слоевого осаждения (ALD), физического осаждения из паровой фазы (PVD), термического испарения в вакууме, способом разбрызгивания или распыления или способом осаждения с помощью импульсного лазера (PLD). В примере варианта осуществления изобретения световыводящий(е) слой(и) может (могут) быть получены на подложке способом химического осаждения из паровой фазы (CVD), который осуществляют при атмосферном давлении и при температуре ниже, по меньшей мере, чем примерно 450°C, и в некоторых вариантах осуществления изобретения при температуре ниже примерно 400°C. Согласно другому варианту осуществления изобретения процесс CVD может быть проведен при атмосферном давлении и температуре от примерно 300°C до примерно 650°C. В некоторых вариантах осуществления изобретения температуры технологического процесса желательно поддерживать на уровне ниже примерно 400°C для обеспечения стабильности упоминаемых здесь материалов в процессе изготовления. Специалистом в данной области техники могут быть выбраны любые подходящие температуры исходя из выбранных материалов и способа присоединения световыводящего(их) слоя(ев) к подложке.

Световыводящий(е) слой(и) могут быть выполнены любой подходящей толщины. Например, общая толщина световыводящего(их) слоя(ев) может колебаться в пределах от примерно 2 нм до примерно 500 нм. Если требуется более толстый слой, то понятно, что можно нанести на подложку дополнительные слои до получения необходимой толщины. Дополнительные слои могут быть одинакового состава или могут различаться по составу, например они могут содержать разные оксиды металлов, иметь разные структуры пор и т.д.

TCO может быть осажден или нанесен на световыводящий(е) слой(и). Слой TCO, к тому же, может быть нанесен при помощи любых подходящих оборудования и способов, известных в данной области техники. Например, подходят, в частности, способы и условия, указанные в описания изобретений к патентам США №№ 7740901 и 7732012, содержание которых включено полностью для всех целей в данное описание изобретения посредством ссылки. В примере варианта осуществления изобретения прозрачный электрод получают также способом CVD в характерных для примера осуществления условиях, указанных выше для световыводящего слоя. В это время в поры пористого оксида металла или металлоида может, например, проникать материал TCO. В зависимости от свойств пористого оксида металла или металлоида материал TCO может проникать в световыводящий слой в заданной объемной концентрации или до определенной глубины. TCO может также и не проникать в поры пористого оксида металла, если, например, поры закрыты, или если эти поры уже заполнены другим материалом, или при наличии барьера, препятствующего проникновению TCO.

Способ формирования светоизлучающего устройства может также предусматривать формирование, по меньшей мере, одного слоя из числа любых типичных слоев, используемых в таком светоизлучающем устройстве, как OLED, включая без ограничений эмиттерный слой или органический слой, слой переноса отверстий, слой инжекции отверстий и слой переноса электронов. Каждый из этих слоев может быть сформирован с помощью любых подходящих способов и оборудования, известных в промышленности. Например, органический слой может быть сформирован на TCO. Органический слой может быть сформирован любым подходящим способом, например осаждением слоя инжекции отверстий на TCO, осаждением слоя переноса отверстий на слой инжекции отверстий, осаждением на слой переноса отверстий светоизлучающего слоя и осаждением на светоизлучающий слой слоя переноса электронов. Как один из примеров, эмиттерный слой может быть сформирован способом испарения в вакууме. Затем на блоке OLED может быть сформирован электродный слой. Например, электрод (катод) формируют на слое переноса электронов на органическом слое. Электрод может быть также образован любым подходящим способом, например способом испарения в вакууме или таким способом PVD, как распыление.

Предусмотрена также возможность введения в светоизлучающем устройстве, при необходимости, дополнительных внутренних световыводящих слоев. В частности, в устройстве OLED между любыми двумя смежными слоями может быть расположен внутренний световыводящий слой, содержащий пористый оксид металла или металлоида. Световыводящий(е) слой(и) может(гут) быть нанесен(ы) с помощью любых подходящих способов, рассмотренных в данном описании изобретения или известных из уровня техники. Предпочтительно по меньшей мере один внутренний световыводящий слой вводят в место нахождения, по меньшей мере, одной границы раздела прозрачной проводящей оксид (TCO) подложки или TCO органического материала, если проводимость достаточна для содействия инжекции зарядов в следующий слой.

Несмотря на то что порядок сборки светоизлучающего устройства описан в определенной последовательности, очевидно также, что операции формирования или нанесения могут быть выполнены или проведены в любой подходящей последовательности. Кроме того, желательно, чтобы каждый из слоев в светоизлучающем устройстве имел хорошие показатели износостойкости и стабильности. В частности, слои предпочтительно должны обладать хорошей адгезией при отсутствии расслоения.

ПРИМЕРЫ

Если не указано иное, все эксперименты были проведены в условиях воздушной окружающей среды.

Синтез TiO2 по золь-гель технологии

При синтезе TiO2 по золь-гель технологии использовали два типа блок-сополимеров Pluronic® для сборки на шаблон на основе этиленоксида и пропиленоксида. Блок-сополимер Pluronic® F127 (755 мг, 0,06 ммоль) или блок-сополимер Pluronic® P123 (690 мг, 0,12 ммоль или 345 мг, 0,06 ммоль), каждый из которых относится к категории двухфункциональных блок-сополимеров, дающих в конечном результате первичные гидроксильные группы, растворили в 7,41 мл n-бутанола. Блок-сополимер Pluronic® P123 полностью растворился при той и другой концентрации, а блок-сополимер Pluronic® F127 образовал немного мутноватый коллоидный раствор. При энергичном перемешивании для ослабления эффекта какого бы то ни было повышения температуры из-за экзотермической реакции по отдельности медленно добавляли к 1,93 мл (9,2 ммоль) тетраэтилата титана, Ti(OEt)4, 1,33 мл (концентрация 16,1 ммоль) HCl. После этого соответствующие растворы полимеров медленно ввели при помощи пипетки в раствор Ti(OEt)4/HCl при комнатной температуре за 2-3 мин при осуществлении перемешивания. В конечных золь-гель растворах общее отношение Ti(OEt)4/HCl/полимер/n-BuOH составило соответственно 1:1,75:0,013:8,8 и 1:1,75:0,0065:8,8. Все золь-гель растворы были прозрачными; в исходном состоянии коллоидная суспензия блок-сополимера Pluronic® F127 растворилась при соприкосновении с более полярным, водным раствором Ti(OEt)4/HCl.

Золь-гель материалы и полученные в результате материалы на основе TiO2 после отжига здесь имеют следующее обозначение: TiO2-F127 (получен из золь-гель раствора, содержащего 0,06 ммоль блок-сополимера Pluronic® F127), TiO2-P123 (получен из золь-гель раствора, содержащего 0,06 ммоль блок-сополимера Pluronic® P123) и TiO2-2×P123 (получен из золь-гель раствора, содержащего 0,12 ммоль блок-сополимера Pluronic® P123).

Для измерений БЭТ-способом был приготовлен материал матрицы путем распределения золь-гель раствора на предметных стеклах микроскопа. Материалу позволили отверждаться в воздушной среде при комнатной температуре в течение ≥48 ч. Затем предметные стекла с покрытием поместили в муфельную печь и нагревали до требуемой температуры со скоростью 1°C/мин и выдерживали в течение 4 ч при максимальной температуре соответственно 350°C, 400°C или 450°C. По окончании периода нагрева образцам для испытаний позволили как можно быстрее остыть до температуры 50°C, не открывая печь (за несколько часов). Перед тем, как провести дифракционный рентгеновский анализ и БЭТ-анализ твердый материал удалили с предметных стекол микроскопа и измельчили в однородный порошок. При повышении температур отжига цвет матричного материала TiO2 изменялся от темно-коричневого до светло-бежевого, что свидетельствовало о том, что при температуре 350°C из более толстых пленок (по сравнению с пленками, полученными нанесением покрытия способом центрифугирования) выгорело не все органическое вещество.

Получение тонких пленок

Кремниевые подложки (1 см × 1 см; <100>) очистили органическими растворителями последовательно горячими трихлорэтиленом, ацетоном и изопропанолом. После обработки УФ облучением в среде озона (очиститель обработкой УФ облучением в среде озона фирмы Jelight Co. Inc., при 15 мВт/см2 в течение 20 мин) подложки подвергли гидроксилированию окунанием их в раствор NH4OH (на основе 30,0% NH3) на 1 мин и последующего прополаскивания в деионизированной (ДИ) воде. После сушки обдувом в воздушной среде тонкую пленку золь-гель раствора TiO2 нанесли способом нанесения покрытия центрифугированием на подложки из 86 мкл раствора Ti(OEt)4/HCl/полимер/n-BuOH (2400 об/мин, 40 с). Образцам для испытаний позволили отверждаться при комнатной температуре в течение ≥48 ч и вслед за этим поместили в муфельную печь. Затем образцы нагревали до требуемой температуры со скоростью 1°C/мин и выдерживали в течение 4 ч при максимальной температуре соответственно 350°C, 400°C или 450°C. По окончании периода нагрева образцам позволили как можно быстрее остыть до температуры 50°C, не открывая печь (за несколько часов).

Анализ и измерительная аппаратура

Исследования рентгенодифракционным методом (XRD) порошка тонкоизмельченных образцов материала матрицы проводили с помощью порошкового дифрактометра Rigaku Miniflex II с монохроматическим Cu Kα излучением (λ=1,54059 Å) и геометрией Брэгга-Брентано. Удельная площадь поверхности по методу Брунауэра-Эммета-Теллера (БЭТ) и размер пор порошковых образцов материала матрицы определили через изотермы адсорбции азота при температуре -169°C при помощи автоматизированной газопоглотительной системы. Перед проведением анализа все образцы дегазировали при температуре 100°C в течение 24 ч. Для изучения топологии поверхности пленок была проведена растровая электронная микроскопия (SEM) с использованием микроскопа JEOL JSM-5900. Для исследования морфологии пленок, полученных способом нанесения покрытия центрифугированием, применяли атомно-силовую микроскопию (AFM; DI Nanoscope IIIa Multimode). AFM-изображения записывали в полуконтактном режиме при помощи кремниевого острия AFM. Экспериментальные уставки всех AFM-изоражений были следующими: скорость сканирования = 1 Гц, разрешение сканирования = 512 линий, заданное значение амплитуды = 1 В, интегральный коэффициент = 0,2 и пропорциональный коэффициент = 0,3.

Показатель преломления и толщину пленок TiO2-P123 и TiO2-2×P123 измеряли путем эллипсометрии с помощью спектроскопического эллипсометра alpha-SE фирмы J. A. Woolam Co., Inc. (CompleteEASE™ Вариант 3.65; HeNe лазер, 632,8 нм; модель: кремний с прозрачной пленкой). Показатель преломления и толщину пленок TiO2-F127 определяли при помощи эллипсометра Rudolf Auto EL-III (HeNe лазер, 632,8 нм). Спектры отражения пленок TiO2 на кремниевых подложках записывали с помощью спектрофотометра ультрафиолетовой, видимой и ближней инфракрасной областей спектра (Varian, Cary 5) в диапазоне длин волн 800-200 нм и при разрешении 0,5 нм или выше. Термогравиметрический анализ (TGA) и дифференциальную сканирующую калориметрию (DSC) осуществили на измерительном устройстве для DSC STA 449 Jupiter Netzsch, оснащенном квадрупольным масс-спектрометром фирмы Aelos модели 403C MS. Порошки загружали в корундовые тигли и получали данные при нагревании при воздействии воздушного потока (25 мл/мин) от комнатной температуры до 550ºC со скоростью 5°C/мин.

Макроскопическая морфология тонких пленок

Как показали результаты растровой электронной микроскопии (SEM) и атомно-силовой микроскопии (AFM) в микронном масштабе, все тонкие пленки TiO2 оказываются гладкими и непрерывными, за исключением пленки TiO2-2×P123, подвергнутой отжигу при 450°C. Результаты измерений посредством AFM показывают, что шероховатость (Rms) пленки мезопористого TiO2-2×P123, подвергнутой отжигу при 350°C, равна 0,3 нм, что равно или почти равно пределу разрешения. Для такой пленки, подвергнутой отжигу при 400°C, она увеличивается до 0,4 нм.

Показатели преломления и мезопоры

Результаты измерений показателя преломления (n) показывают, что оптические свойства тонких пленок мезопористого TiO2 могут быть отрегулированы путем подбора химического состава исходного прекурсора золь-гель раствора. Показатели преломления, определенные для различных пленок, полученных способом нанесения покрытия центрифугированием, а также сведения о размере пор, объеме и площади поверхности материалов матрицы на основе TiO2 указаны в таблице 1. Как видно, изменение типа поверхностно-активного вещества для сборки на шаблон, а также концентрации поверхностно-активного вещества влияет на образование пор и получаемый в результате показатель преломления мезопористого материала.

Показатель преломления пленок мезопористого TiO2 и БЭТ-данные о материалах матрицы TiO2, все получены золь-гель синтезом с использованием наполнителей соответственно блок-сополимера Pluronic® F127 и блок-сополимера Pluronic® P123 в качестве веществ для сборки на шаблон

Для пленок мезопористого TiO2 на кремниевых подложках наблюдается уменьшение показателя преломления с повышением температуры отжига для образцов всех трех групп золь-гель состава. Происходящие реакции гидролиза и конденсации, которые отрицательно сказываются на плотности пленки в диапазоне температур ниже ~350°C, по-видимому, не являются основным фактором влияния на показатели преломления пленок, подвергнутых отжигу при более высоких температурах. Термогравиметрический анализ (TGA) показывает, что масса композиционных материалов TiO2-F127 и TiO2-P123 стабилизируется примерно при 350°C, немного выше для композиционного материала TiO2-F127. Наблюдаемая потеря массы в промежутке между 350°C и 400°C составила ~0,61 масс.% для TiO2-F127 и ~0,46 масс.% для TiO2-P123. Для интервала между 400°C и 450°C указанная потеря массы понижается соответственно до ~0,29 масс.% и ~0,08 масс.%. Это свидетельствует о том, что при использованных температурах отжига полностью сформирована поликристаллическая структура TiO2, и полимер выгорел из неорганической матрицы, за исключением возможно малых количеств следовых остатков в низкотемпературном материале (350°C).

Следовательно, изменения величины показателя преломления данной пленки TiO2 могут быть вызваны комбинацией изменения размера и плотности мезопор в матрице конденсата TiO2. По методу Брунауэра-Эмметта-Теллера (BET) были определены диаметры адсорбирующих пор, объем адсорбирующих пор и удельная площадь поверхности по изотермам адсорбции N2 для матричного мезопористого TiO2, синтезированного с использованием блок-сополимера Pluronic® F127 или блок-сополимера Pluronic® P123 в качестве полимеров для сборки на шаблоне (таблица 1). На фиг. 7 показаны изотермы адсорбции N2 и распределение диаметров пор (вставки) для материалов матрицы TiO2-F127, подвергнутых отжигу соответственно при (a) 350°C, (b) 400°C и (c) 450°C. Все кривые адсорбции показывают наличие петли гистерезиса, что характерно для мезопористых (раскрытость пор >2 нм) или макропористых (раскрытость пор >50 нм) материалов.

Размеры пор, наблюдаемые для различных материалов матрицы TiO2 (таблица 1) обычно увеличиваются с увеличением температур отжига. С увеличением степени кристалличности материала происходит выжигание более мелких пустот и слияние их с другими порами, в результате чего увеличивается наблюдаемый наибольший размер пор. Сравнение показателей преломления различных материалов, отожженных при одинаковой максимальной температуре, показывает, что показатель преломления увеличивается в следующем порядке: TiO2-2×P123<TiO2-F127≤TiO2-P213.

Уплотнение вследствие гидролиза и конденсации матрицы TiO2 может достигать своего завершения при ~350°C, которая является приблизительно такой температурой, при которой большая часть или все органическое вещество триблок-сополимеров для сборки на шаблоне удалено с тонких пленок, полученных методом нанесения покрытия центрифугированием. Было замечено, что для материалов, отожженных при 350°C, размер пор увеличивается в порядке TiO2-F127<TiO2-P123<TiO2-2×P213 (таблица 1).

Хотя размер пор в мезопористом материале может быть основным параметром, сказывающимся на показателе преломления, объем пор материала, который можно считать показателем пористости, может быть другим фактором, влияющим на оптические свойства пленок мезопористого TiO2, полученных из золь-гель растворов, нанесенных методом нанесения покрытий центрифугированием (таблица 1). Результаты измерений толщины пленок, расчетные значения объема отдельных пор при допущении, что поры сферические, и количество пор в расчете на один грамм материала матрицы TiO2 сведены в таблицу 2. Плотность пор была рассчитана путем деления измеренного объема пор, приходящегося на один грамм, на объем отдельных пор (рассчитан исходя из размера пор).

Толщина пленок, полученная путем расчета объема отдельной поры и плотности пор [(количество пор)/г] для материалов матрицы мезопористого TiO2, полученных золь-гель синтезом с использованием в качестве веществ для сборки на шаблоне наполнителей соответственно блок-сополимера Pluronic® F127 и блок-сополимера Pluronic® P123. Значения рассчитаны по экспериментальным данным, указанным в таблице 1

Как видно, у материалов TiO2-F127 и TiO2-P123 самые большие плотности пор для материалов матрицы, подвергнутых отжигу при 400°C (таблица 2). Различие более резко выражено в TiO2-F127, что может объясняться увеличением общего объема пор (таблица 1). По сравнению с материалами, отожженными при 350°C, эти образцы не содержат остатков органического вещества. Это дает дополнительные малые пустоты внутри материала и ведет к увеличению пористости матрицы TiO2. В интервале температур 400-450°C поры могут начать объединяться друг с другом и образовывать объем отдельной поры, а также по мере увеличения корреляционной длины кристаллической структуры TiO2 происходит уменьшение плотности пор. Таким образом, для материалов TiO2-F127 и TiO2-P123 плотность пор достигает пиковых значений при температуре около 400°C.

Принимая во внимание, что пленки TiO2-P123, отожженные соответственно при 350°C и 400°C, имеют очень схожий размер пор (4,283 Å против. 4,293 Å), понятно, что более тонкая пленка (TiO2-P123, подвергнутый отжигу при 400°C, 175 нм) с более высокой плотностью пор (4,0·1018 пор/г) имеет такой же показатель преломления, как и более толстая пленка (TiO2-P123, подвергнутая отжигу при 350°C, 185 нм) с более низкой плотностью пор (1,9·1018 пор/г), n=1,73 в обоих случаях. С другой стороны, две пленки, которые имеют одинаковый размер пор, как TiO2-P123, подвергнутая отжигу при 450°C, и TiO2-2×P123, подвергнутая отжигу при 350°C, имеют разные показатели преломления, если более толстая пленка (TiO2-2×P123, подвергнутая отжигу при 350°C, 305 нм, против 173 нм для TiO2-P123, подвергнутой отжигу при 450°C) имеет более высокую плотность пор (4,0·1018 пор/г против. 2.2·1018 пор/г для TiO2-P123, подвергнутой отжигу при 450°C), n=1,68 для более тонкой пленки TiO2-P123, и n=1,61 для более толстой пленки TiO2-2xP123. Размер пор в разных материалах матрицы TiO2 (таблица 1) обычно становится больше с увеличением температур отжига, так как более мелкие поры объединяются с образованием более крупных пор.

Таким образом, в дополнение к корреляции между показателем преломления и размером пор, показатель преломления может зависеть также от плотности пор. Аналогичные по толщине пленки, но с более высокой плотностью пор могут иметь более низкий показатель преломления. Показатель преломления для мезопористых материалов может зависеть также от угла измерения.

Выше приведено описание изобретения на примерах его осуществления, которые не выходят за пределы сущности изобретения. Таким образом, предполагается, что прилагаемая формула изобретения учитывает все те изменения, которые не выходят за пределы сущности и объема изобретения. Специалисту в данной области техники очевидна возможность многочисленных вариантов, изменений и замен.

Изобретение относится к светоизлучающим устройствам. Светоизлучающее устройство, которое обеспечивает улучшение светового выхода органических светоизлучающих диодов (OLED), содержит по меньшей мере один пористый оксид металла или металлоида, расположенный между подложкой и прозрачным проводящим материалом в OLED. Показатель преломления световыводящего слоя и рассеяние света можно регулировать путем изменения размера пор, плотности пор, легирования оксида металла, введения изолирующего, проводящего или полупроводящего компонента или заполнения пор. Способ формирования светоизлучающего устройства включает формирование на подложке по меньшей мере одного световыводящего слоя, содержащего пористый оксид металла или металлоида, например с использованием химического осаждения из паровой фазы при атмосферном давлении, и затем получение на световыводящем слое прозрачного проводящего материала. 3 н. и 11 з.п. ф-лы, 10 ил.

1. Светоизлучающее OLED устройство на основе органических светоизлучающих диодов, содержащее:

подложку;

прозрачный проводящий материал и

по меньшей мере один световыводящий слой, сформированный с использованием химического парофазного осаждения при атмосферном давлении, содержащий по меньшей мере один пористый оксид металла или металлоида, представляющий собой мезопористый слой, причем по меньшей мере один световыводящий слой расположен между подложкой и прозрачным проводящим материалом;

или содержащее:

подложку;

прозрачный проводящий оксид и

по меньшей мере один мезопористый световыводящий слой, сформированный с использованием химического парофазного осаждения при атмосферном давлении, содержащий мезопористый диоксид титана, причем по меньшей мере один мезопористый световыводящий слой расположен между подложкой и прозрачным проводящим оксидом,

при этом по меньшей мере одно из размера пор и плотности пор пористого оксида металла или металлоида, или мезопористого диоксида титана изменяют для получения по меньшей мере одного показателя преломления и рассеяния света для по меньшей мере одного световыводящего слоя, который меняется по толщине указанного слоя.

2. Светоизлучающее устройство по п. 1, в котором

a) по меньшей мере один пористый оксид металла или металлоида состоит из: диоксида титана, диоксида кремния, оксида цинка, оксида алюминия, оксида циркония, оксида лантана, оксида ниобия, оксида вольфрама, оксида олова, оксида индия, оксида стронция, оксида ванадия, оксида молибдена, оксида кальция или смесей двух или более таких материалов; или

b) по меньшей мере один световыводящий слой содержит диоксид титана; или

c) по меньшей мере один пористый оксид металла или металлоида содержит по меньшей мере один оксид металла или металлоида, имеющий первый показатель преломления, и поры, имеющие второй показатель преломления, при этом разность первого показателя преломления по меньшей мере одного оксида металла или металлоида и второго показателя преломления пор равна 0,5 или более в диапазоне длин волн видимой области спектра.

3. Светоизлучающее устройство по п. 1, в котором по меньшей мере один световыводящий слой:

a) является уплотненным в зоне, примыкающей к границе раздела с другим слоем, при этом при необходимости, дополнительно

показатель преломления уплотненной зоны выше, чем показатель преломления остальной части по меньшей мере одного световыводящего слоя; или

b) содержит границу раздела между по меньшей мере первым световыводящим слоем и вторым световыводящим слоем, и по меньшей мере один световыводящий слой уплотнен в зоне, примыкающей к границе раздела; или

c) является уплотненным в зоне, примыкающей к границе раздела между по меньшей мере одним световыводящим слоем и подложкой; или

d) имеет градиент показателей преломления с более высоким показателем преломления рядом с прозрачным проводящим материалом и более низким показателем преломления рядом с подложкой; или

e) содержит более чем один слой пористого оксида металла или металлоида, и каждый слой из слоев пористого оксида металла или металлоида имеет градиент показателей преломления; или

f) содержит более чем один слой пористого оксида металла или металлоида, и каждый слой из слоев пористого оксида металла или металлоида состоит из таких же материалов и имеет такую же структуру пор, как и остальные слои; или

g) содержит более чем один слой пористого оксида металла или металлоида, и каждый слой из слоев пористого оксида металла или металлоида состоит из материалов и имеет структуру пор, отличающиеся от материалов и структуры пор других слоев.

4. Светоизлучающее устройство по п. 1, в котором по меньшей мере один пористый оксид металла или металлоида содержит поры размером в пределах от приблизительно 20-50 нм; или размером менее приблизительно 20 нм; или

размером менее приблизительно 10 нм; или

в котором по меньшей мере один световыводящий слой содержит поры размером в пределах от приблизительно 5-8 нм.

5. Светоизлучающее устройство по п. 1, в котором по меньшей мере один пористый оксид металла или металлоида содержит поры с открытыми или закрытыми ячейками, заполненными материалом с отличающимся показателем преломления; или

содержит поры, заполненные прозрачным проводящим материалом; или

в котором на границе раздела по меньшей мере одного световыводящего слоя и прозрачного проводящего материала зона по меньшей мере одного световыводящего слоя, примыкающая к границе раздела, содержит поры размером менее 10 нм, заполненные прозрачным проводящим материалом.

6. Светоизлучающее устройство по п. 1, в котором по меньшей мере один пористый оксид металла или металлоида содержит легирующую добавку для оксида металла или металлоида.

7. Светоизлучающее устройство по п. 1, в котором толщина по меньшей мере одного световыводящего слоя находится в пределах от приблизительно 50 нм до приблизительно 1000 нм.

8. Светоизлучающее устройство по п. 1, в котором прозрачный проводящий материал содержит легированный оксид цинка, оксид индия и олова, оксид индия и цинка, оксид олова, легированный фтором, диоксид титана, легированный ниобием, графен, углеродные нанотрубки, или пленку серебра, или наноструктуры серебра.

9. Светоизлучающее устройство по п. 1, в котором по меньшей мере один световыводящий слой улучшает внешний квантовый выход (EQE) OLED в диапазоне от 300 нм до 1200 нм.