Настоящее изобретение относится к электропроводной основе и к органическому светоизлучающему устройству, включающему в себя указанную основу, и к его изготовлению.

Органические светоизлучающие диоды (или OLED) обычно содержат органический светоизлучающий материал или пакет материалов, снабжаемый электрической энергией через два боковых электрода, как правило, принимающих форму электропроводных слоев.

Как правило, верхний электрод представляет собой отражающий металлический слой, например, изготовленный из алюминия, и нижний электрод представляет собой прозрачный слой на основе оксида индия, чаще всего легированного оловом оксида индия (более известного как ITO), с толщиной от около 100 до 150 нм. Однако, чтобы равномерно освещать обширные площади, необходимо формировать прерывистый нижний электрод, что обычно делается созданием электродных зон величиной в несколько мм2 и резким сокращением расстояния между каждыми из электродных зон, типично до около десяти микрон (мкм).

Патентная заявка WO 2009/071822 описывает альтернативный нижний электрод. Более конкретно, нижний электрод в основном содержит проводник, выполненный из апериодической сетки толщиной 1 мкм, сформированной из неровных нитей на основе серебра со средней шириной А около 3 мкм, отстоящих друг от друга на расстояние В в среднем около 30 мкм, что приводит в соотношению В/А, равному 10.

Эту электропроводную сетку изготавливают осаждением серебра через маску, содержащую самоорганизующуюся сеть отверстий. Затем маску удаляют.

Этим путем для этой сетки в результате разумного выбора величины В/А и толщины получается поверхностное сопротивление на уровне приблизительно 0,6 Ом/квадрат, в частности, низкое. Коэффициент TL светопропускания этой сетки составляет около 70%, и нити невидимы невооруженным глазом.

В варианте исполнения, описанном со ссылкой на Фигуру 3, между нитями сетки добавлен заполняющий слой, выполненный из расплавленной стеклянной фритты, которая может иметь высокий показатель преломления. Поверхность, образованную нитями сетки и расплавленной стеклянной фриттой, выглаживают механическим полированием, например, полированием с использованием оксида алюминия или оксида церия. Для изготовления электрода стеклянную фритту помещают между нитями сетки и поверх них, чтобы сформировать покровный слой на нитях. После обжига поверхность сглаживается со снижением до уровня нитей.

электропроводное покрытие, покрывающее сетку и заполняющий слой, сохраняет гладкость и обеспечивает возможность распределения тока. электропроводное покрытие представляет собой ITO, осажденный напылением для получения удельного электрического сопротивления ρ1 около 10-4 Ом·см, с толщиной от 40 нм, или слой проводящих полимеров PEDOT/PSS, осажденный мокрым способом.

Даже если этот электрод дополнительно содействует повышению общих технических характеристик OLED-устройства (световой отдачи, равномерности освещения, и т.д.), эти характеристики могли бы быть еще усовершенствованы.

Для этой цели настоящее изобретение относится к проводящей - основе для OLED, содержащий в этом порядке:

- (прозрачную, необязательно полупрозрачную - в особенности, если она имеет текстурированную поверхность) стеклянную подложку из органического или минерального стекла с показателем n1 преломления, заключенном в диапазоне от 1,3 до 1,6, имеющую первую основную сторону, называемую первой поверхностью; и

- электрод, который содержит слой, размещенный в виде сетки, называемой металлической сеткой, каковая сетка выполнена из металла(-ов) (предпочтительно однослойная или даже многослойная структура из чистого(-ых) металла(-ов) или сплава(-ов)), имеет поверхностное сопротивление менее 20 Ом/квадрат, лучше 10 Ом/квадрат, причем металлическая сетка имеет толщину е2 по меньшей мере 100 нм, и предпочтительно не более 1500 нм, причем сетка сформирована из нитей (которые также могли бы называться дорожками), имеющих ширину А, меньшую или равную 50 мкм, и разделенных межнитевым расстоянием, меньшим или равным 5000 мкм, причем эти нити разделены множеством электрически изолирующих неэлектропроводных зон с показателем преломления выше 1,65,

причем основа содержит на той же стороне, что и первая поверхность:

- электрически изолирующий световыводящий слой, который обычно выводит свет через массив и/или поверхность, рассеивающий свет, с заданной толщиной е0, предпочтительно содержащий (состоящий из):

- первую поверхность подложки, каковая поверхность представляет собой рассеивающую поверхность (текстурированную, чтобы рассеивать свет); и/или

- дополнительный рассеивающий слой (предпочтительно непосредственно) на первой поверхности (плоской или текстурированной) подложки, предпочтительно (по существу) выполненный из минерального материала, содержащего рассеивающие элементы, например, из материала с показателем n4 преломления, который составляет от 1,7 до 2,3, предпочтительно от 1,80 до 2,10, и, в частности, от 1,85 до 2,00, содержащего рассеивающие элементы, предпочтительно имеющие показатель nе преломления, отличный от n4, предпочтительно отличающийся по меньшей мере на 0,1, предпочтительно по меньшей мере на 0,2, и, в частности, по меньшей мере на 0,25; и

- электрически изолирующий слой, частично структурированный по своей толщине, причем этот слой имеет заданный состав и показатель n3 преломления от 1,70 до 2,3, предпочтительно от 1,80 до 2,10, и, в частности, от 1,85 до 2,00, каковой частично структурированный слой размещается (предпочтительно непосредственно) на световыводящем слое, и в особенности под сеткой и в контакте с нею - если уместно, абсолютное значение разности n3-n4 предпочтительно является меньшим, чем 0,1 - каковой частично структурированный слой сформирован:

- областью (размещенной наиболее отдаленно от световыводящего слоя, по-иному называемой верхней областью), структурированной полостями, причем эта предпочтительно электрически изолирующая область содержит электропроводные зоны, полости, содержащие металлическую сетку; и

- еще одной (не структурированной) областью, размещенной под металлической сеткой (и непосредственно под структурированной областью), и (предпочтительно непосредственно) на световыводящем слое, и предпочтительно электрически изолирующей.

Сетка отделена от поверхности, называемой верхней поверхностью (наиболее отдаленной от подложки), неэлектропроводными зонами, и промежуток Н между верхней поверхностью и поверхностью металлической сетки (называемой верхней поверхностью, наиболее отдаленной от подложки) составляет по абсолютной величине более 100 нм, еще лучше более, чем 150 нм, и предпочтительно является меньшей или равной 500 нм. Величина Н измеряется между верхней поверхностью и серединой поверхности нити. Кроме того, нити вдоль их длины имеют центральную зону между (плоскими) боковыми зонами, которые расположены заподлицо с верхней поверхностью.

Введением такого световыводящего слоя, проявляющего светорассеивающее действие, между сеткой и стеклянной подложкой значительно повышаются оптические характеристики.

В результате размещения световыводящего слоя под сеткой и не между сеткой становится возможным независимое регулирование толщины сетки (в частности, с влиянием на ее поверхностное сопротивление) и толщины этого световыводящего слоя (с влиянием на его световыводящие характеристики). Совокупная толщина Е между первой поверхностью подложки и (нижней стороной) металлической сетки предпочтительно составляет по меньшей мере 1 мкм, и еще лучше между 5 и 30 мкм.

Кроме того, нити являются удлиненными - расположенными по отдельности или предпочтительно взаимосвязанными (по меньшей мере в области излучения света), и в особенности в виде сетки.

В ходе испытаний Заявитель обнаружил важность достаточного разделения между поверхностью сетки и верхней поверхностью. Более конкретно, в случае выступающих наружу сеток или сеток, утопленных с меньшими значениями Н, Заявитель обнаружил появление выступов с высотой Н1 от около 20 нм до 200 нм и с шириной W1 на половине высоты от около 20 до 500 нм вдоль внутренних кромок боковых зон (кромок, противолежащих относительно наружных кромок, создающих контакт с частично структурированным слоем, заподлицо с верхней поверхностью). Эти выступы является сплошными или периодическими. Эти выступы являются неблагоприятными, так как они склонны обусловливать повышение утечек тока. Дистанция Н согласно изобретению позволяет значительно ограничить эти выступы и их высоту, или даже предотвращать их появление.

То обстоятельство, что каждая боковая зона располагается заподлицо с верхней поверхностью, обусловливается процессом изготовления: металл осаждают с использованием способа мокрого осаждения, такого как химическое осаждение на основе восстановления металлической соли в растворе, каковое осаждение проводят через отверстия в маскирующем слое на частично структурированном слое, структурированном с использованием влажного травления. Эффект выравнивания не зависит от толщины металла.

В частности, в примере осаждения с серебрением серебро осаждают в полости через отверстия в маскирующем слое. Полости являются более широкими, чем отверстия в маскирующем слое вследствие бокового вытравливания, которое происходит во время формирования частично структурированного слоя влажным травлением. Серебро осаждается на боковых поверхностях и на поверхности, называемой внутренней поверхностью маскирующего слоя, каковая поверхность располагается над каждой полостью, причем указанная внутренняя поверхность находится в плоскости верхней поверхности, и поэтому выступает относительно боковых поверхностей каждой полости.

При малой дистанции Н в этой зоне контакта с серебром во время удаления маскирующего слоя образуются выступы. Предполагается, что, когда дистанции Н является малой (почти на одном уровне с нитями), достижение разрыва серебра, осажденного в полости, и серебра на боковых поверхностях маскирующего слоя, является более затруднительным вследствие большей зоны контакта маскирующего слоя с серебром.

Многие из нитей, и даже каждая нить согласно изобретению, могут быть избавлены от этих выступов. Согласно изобретению, поверхность предпочтительно серебряных нитей считается свободной от выступов, когда эти выступы вдоль внутренних кромок боковых зон имеют высоту менее 10 нм.

Металлическую сетку предпочтительно изготавливают из серебра и получают серебрением. Простоты ради, даже предпочтительно, чтобы металлическая сетка непосредственно контактировала с частично структурированным слоем (без слоев между сеткой и дном полостей).

Когда осаждение проводят с использованием технологии физического осаждения из паровой фазы (PVD), такой как магнетронное катодное распыление, эффекты затенения, обусловленные отверстиями в маскирующем слое, таком как слой, выполненный из (фото)резиста, приводят к тому, что боковые зоны нитей становятся чашеобразными, нарушая морфологию глубины, эквивалентной высоте ес полостей, и предрасположенными к коротким замыканиям, когда впоследствии изготавливают OLED. При осаждении этого типа для утопленной сетки нити не имеют боковых зон заподлицо с верхней поверхностью.

Кроме того, серебрение является простым, менее сложным, чем PVD (без оборудования для вакуумирования, и т.д.), и пригодно для сетки любого размера. Более того, удельная электрическая проводимость серебра, осажденного серебрением, является удовлетворительной (типично на величину от 30% до 40% ниже, чем для серебряной сетки, сформированной способом PVD).

Боковые зоны заподлицо с верхней поверхностью являются плоскими и гладкими вследствие их контакта с (фоторезистивным) маскирующим слоем, который сам имеет гладкую плоскую внутреннюю поверхность. Внутренняя поверхность его части воспроизводит гладкий и ровный характер верхней поверхности. Влажное травление не делает внутреннюю поверхность более шероховатой, и боковые поверхности и дно полостей также являются гладкими. Нарушение непрерывности между боковыми и центральными зонами является менее заметным, чем при PVD-осаждении, прерывность амплитуды Н является гораздо меньшей, чем ес.

Параметр Rq шероховатости (поверхности) (плоских) боковых зон предпочтительно составляет не более 5 нм, и даже не более 3 нм, и даже не более 2 нм, или даже 1 нм. Кроме того, Rmax (максимальная высота) в каждой (плоской) боковой зоне предпочтительно составляет не более 20 нм, и даже не более 10 нм. Эти гладкие боковые зоны представляют собой необходимое условие снижения утечек тока.

Эти диапазоны шероховатости получаются для сетки, осажденной серебрением с маскирующим слоем, выполненным из фоторезиста, как было описано выше.

Каждая боковая зона предпочтительно имеет ширину L1 больше высоты ес полости, с L1≤2ec, и даже L1≤1,4ec. Шероховатость поверхности центральной зоны, то есть, зоны, утопленной вглубь от верхней поверхности, может быть выше, чем шероховатость поверхности (гладких) боковых зон, если используется технология мокрого осаждения, такая как химическое осаждение (серебрение, и т.д.). Параметр Rq (или rms) шероховатости в (самой шероховатой) центральной зоне может составлять по меньшей мере 10 нм или даже по меньшей мере 20 нм, и предпочтительно не более 60 нм. Кроме того, параметр Rmax (максимальная высота) шероховатости в (самой шероховатой) центральной зоне может быть даже по меньшей мере 100 нм, и даже по меньшей мере 150 нм, и предпочтительно не более 500 нм.

Шероховатость центральной зоны возрастает с толщиной металлической сетки.

Величины Rmax и Rq сетки могут быть определены согласно стандарту ISO4287 и измерены с помощью атомно-силовой микроскопии.

Согласно изобретению, боковая зона заподлицо с верхней поверхностью может быть строго в той же плоскости, что и верхняя поверхность, или сдвинута от нее не более, чем на 10 нм, и еще лучше не более, чем на 5 мм.

Металлическая сетка согласно изобретению преимущественно может иметь поверхностное сопротивление, меньшее или равное 10 Ом/квадрат, предпочтительно меньшее или равное 5 Ом/квадрат, и даже 1 Ом/квадрат.

Один или более материалы металлической сетки выбраны из группы, образованной (в особенности чистыми) серебром, медью, даже никелем, или могут представлять собой сплав на основе этих металлов. Сетка предпочтительно выполнена на основе серебра.

Металлическая сетка предпочтительно может представлять собой одиночный (серебряный) слой или многослойную структуру (предпочтительно содержащую по меньшей мере 80% или даже 90% серебра).

Металлическая сетка может быть многослойной, в особенности состоящей из многочисленных серебряных слоев, и содержать (даже состоять из) компоненты в этом порядке:

- первый металлический слой (размещенный непосредственно на дне полостей, то есть, он представляет собой металлический слой, ближайший ко дну полостей), предпочтительно изготовленный из первого металла, предпочтительно на основе серебра или даже состоит из серебра, формирующий менее 15% или даже 10% совокупной толщины е2 сетки и/или по меньшей мере 3 нм, 5 нм или даже по меньшей мере 10 нм, и предпочтительно менее 100 нм или даже менее 50 нм совокупной толщины е2; и

- второй металлический слой (размещенный на первом слое, то есть, на стороне, противоположной относительно подложки), в особенности, имеющий различимую поверхность раздела с первым слоем, основанный на втором металле, предпочтительно выбранном из серебра, алюминия или меди, составляющий по меньшей мере 70%, 80% и даже 90% совокупной толщины е2 сетки, каковой второй слой предпочтительно на основе серебра или состоит из серебра, в частности, как первый слой.

В особенности можно сформировать первый металлический слой на основе серебра с использованием первого способа осаждения, например, осаждения серебрением, предпочтительно с толщиной по меньшей мере 20 нм, и даже по меньшей мере 30 нм, или вакуумным осаждением (напылением), и второй металлический слой на основе серебра с толщиной по меньшей мере 3 нм или даже 5 нм, с использованием второго способа осаждения, предпочтительно электролитического осаждения. Преимущество электролитического осаждения состоит в том, что оно имеет более высокий уровень использования серебра, чем серебрение, и представляет собой менее дорогостоящий способ, нежели напыление.

Металлическая сетка может быть многослойной структурой из слоев различных материалов, причем последний слой этой многослойной структуры представляет собой, например, слой, защищающий от коррозии (под действием воды и/или воздуха), каковой защитный слой выполнен из иного материала, например, металла, более конкретно, не серебра, нежели нижележащий металлический слой, и имеет толщину менее 10 нм, еще лучше менее 5 нм или даже 3 нм. Этот слой в особенности пригоден для сетки на основе серебра.

Кроме того, металлическая сетка может быть многослойной из двух слоев, выполненных из различных материалов, например, двухслойной, состоящей из:

- (одиночного) металлического слоя, выполненного из вышеуказанных материалов, и предпочтительно на основе серебра или даже изготовленного из него, каковой слой предпочтительно имеет толщину по меньшей мере 100 нм, и, например, осажденный серебрением или вакуумным осаждением (напылением); и

- покровного слоя, защищающего от коррозии (под действием воды и/или воздуха), каковой защитный покровный слой выполнен из иного материала, например, металла, более конкретно, не серебра, нежели металлический слой, и имеет толщину менее 10 нм, еще лучше менее 5 нм или даже 3 нм.

Металлическая сетка может представлять собой металлический слой, такой как серебряный слой, и покрытый, в частности, временным, в частности, полимерным, защитным покровным слоем.

Металлическая сетка может быть осаждена, предпочтительно непосредственно, на частично структурированный слой или даже на диэлектрический подслой, который в особенности образует связующий слой (проявляющий связующее действие, облегчающее осаждение материала сетки). Подслой размещается непосредственно на полостях (на дне и, предпочтительно, всех или некоторых из боковых поверхностей полостей) частично структурированного слоя, и предпочтительно отсутствует на верхней поверхности, причем указанный слой предпочтительно представляет собой минеральный слой, в частности, выполненный из одного или более оксидов, и, например, прозрачный проводящий оксидный слой. Диэлектрический подслой имеет толщину еА, меньшую, 30 нм, и даже чем 10 нм. Этот связующий слой легко осаждается способом магнетронного катодного распыления.

Толщина е2 металлической сетки, будучи меньшей, чем высота ес полостей между неэлектропроводными зонами, предпочтительно ес превышает 200 нм, даже является большей, чем 250 нм или 500 нм.

Величина А выбирается меньшей или равной 50 мкм, чтобы ограничить видимость нитей невооруженным глазом, и е2 выбирается составляющей по меньшей мере 100 нм, чтобы более простым путем достигнуть целевого низкого сопротивления слоя (Rsquare).

Нити взаимосвязаны в активной зоне OLED, или (только) своими концами присоединены к электрическим контактам.

Присутствие одного из многих рассеивающих элементов на поверхности дополнительного рассеивающего слоя, или текстуры рассеивающей первой поверхности, могло бы, вследствие их чрезмерной шероховатости, быть источником коротких замыканий, если сетка была осаждена непосредственно на них.

Поэтому предпочтительно, чтобы сетка не контактировала с поверхностью световыводящего слоя, но, вместо этого, была закреплена в частично структурированном слое, верхняя поверхность которого предпочтительно является плоской локально, по меньшей мере в масштабе, имеющем отношение к коротким замыканиям, то есть, в диапазоне длины менее 50 мкм и, например, более 10 мкм. Сетка может принимать форму линейных нитей, пролегающих параллельно друг другу и присоединенных своими концами к (совместно через) электрическим контактам, и/или даже принимать форму замкнутых рисунков или сеток (нитей, взаимосвязанных друг с другом с образованием замкнутых рисунков), например, геометрических (прямоугольника, квадрата, многоугольника, сотовидного рисунка, и т.д.) рисунков нерегулярной формы и/или нерегулярного размера. Сетка может содержать линейную зону (ленты из нитей или дорожек) и зону, содержащую замкнутые рисунки (сетчатые нити или дорожки). Структура частично структурированного слоя будет приспособлена к этой цели.

Толщина е2 не обязательно является постоянной в полости. Она предпочтительно определяется в центре поверхности нити. Ширина А не обязательно является постоянной в данной полости. Она предпочтительно определяется на уровне верхней поверхности сетки. Величина В может быть определена на уровне верхней поверхности сетки как максимальное расстояние между нитями, причем, в частности, это расстояние В соответствует максимальной дистанции между двумя точками сетки или максимальному расстоянию между двумя отдельными смежными нитями типа канавок (прямолинейными ли или нет).

Величины А и В могут варьировать от одной нити к другой. Поскольку сетка скорее всего является неравномерной, и/или края нитей могут быть наклонены, размеры А и В тем самым предпочтительно представляют собой средние размеры вдоль нитей, как раз подобно е2. Толщина е2 (определяемая в центре поверхности нитей) может быть меньше, чем 1500 нм, еще лучше чем 1000 нм, и, в частности, от 100 нм до 1000 нм, или меньше 800 нм, и, в частности, составляет от 200 нм до 800 нм.

Ширина А предпочтительно составляет менее 30 мкм. Величина А предпочтительно заключена в диапазоне от 1 до 20 мкм, и даже более предпочтительно от 1,5 до 20 мкм, или даже от 3 мкм до 15 мкм. Значение В может составлять по меньшей мере 50 мкм, и даже по меньшей мере 200 мкм, и В составляет меньше, чем 5000 мкм, еще лучше, чем 2000 мкм, и даже чем 1000 мкм.

Еще одна особенность металлической сетки согласно изобретению состоит в том, что она имеет степень Т покрытия, которая предпочтительно составляет менее 25%, и еще лучше, менее 10%, и даже менее, чем 6% или чем 2%.

В частности, может быть желательным, чтобы величина В составляла между 2000 и 5000 мкм, где е2 составляет между 800 и 1500 нм, и А заключена между 10 и 50 мкм. Это соответствует степени покрытия, составляющей между 0,4 и 6,0%.

В частности, может быть желательным, чтобы величина В составляла между 200 и 1000 мкм, где е2 составляет менее 500 нм, и А заключена между 3 и 20 мкм, или даже от 3 до 10 мкм. Это соответствует степени покрытия, составляющей между 0,5 и 22%, или от 0,5 до 11%.

Полости (сформированные в сетке, определяя конфигурацию металлической сетки) частично заполнены металлом сетки. Полости ограничены дном и боковыми стенками, чаще всего в форме чаши.

Полости, разделенные неэлектропроводными зонами, могут иметь высоту ес, больше, чем 200 нм, и даже по меньшей мере 250 нм или 500 нм, и предпочтительно менее, чем 1500 нм или 1200 нм, и ширина Ас является меньшей или равной 30 мкм. Величину ес измеряют по центру полости. Ас предпочтительно измеряют у дна полости.

Полости могут формировать (одномерные) канавки, которые необязательно расположены на регулярном расстоянии друг от друга, и заметно разделены (по меньшей мере в зоне излучения света), с любой формой, например, линейные или извилистые канавки.

Полости могут формировать периодическую или апериодическую сетку, то есть, (двумерную) сетчатую структуру из взаимосвязанных отверстий, с регулярным или нерегулярным размером ячеек сетки и с любой формой их: в частности, геометрической формой (квадратной, прямоугольной, сотовой, и т.д.). Размер ячеек сетки может быть определен по максимальной ширине между двумя точками одной ячейки сетки Bc.

Горизонтальное расстояние L определяется (между концом верхней поверхности и концом, ближайшим ко дну полости) таким образом, что L составляет больше, чем ес, и с L≤2ec, или даже L≤1,4ec. Величина L часто является большей, чем ес, когда для формирования частично структурированного слоя используют влажное травление.

Как правило, значение L1 является по существу равным этому горизонтальному расстоянию L. Более конкретно, оно представляет собой ширину L0 выдающейся внутренней поверхности маскирующего слоя, которая по существу равна горизонтальному расстоянию L. L1 составляет около L0+е2. Таким образом, (поперечная) протяженность полостей предпочтительно ограничивается, чтобы снизить, насколько возможно, ширину нитей. Кроме того, для данного Rsquare предпочтительно, чтобы нити скорее были большими по толщине, нежели большими по размеру, чтобы повысить прозрачность.

Частично текстурированный слой предпочтительно размещается непосредственно на световыводящем слое, и, в частности, предпочтительно способен покрывать или заполнять профиль шероховатости рассеивающей первой поверхности стекла или дополнительного рассеивающего слоя. Поэтому верхняя поверхность частично структурированного слоя не воспроизводит (или не усиливает) шероховатость рассеивающей первой поверхности или дополнительного рассеивающего слоя.

Поэтому предпочтительно, чтобы частично структурированный слой содержал немного или вообще не содержал рассеивающих частиц, и чтобы он вообще не проявлял (существенного) рассеивающего действия.

Чтобы сохранить верхнюю поверхность и сделать ее гладкой настолько, насколько возможно, локально, (по меньшей мере) в структурированной области, которая в особенности выполняется из стекловидного материала и, предпочтительно, из эмали, предпочтительно, чтобы она не содержала рассеивающих частиц по всей ее толщине.

Также может быть предпочтительным, чтобы структурированная область, которая предпочтительно является электрически изолирующей, и предпочтительно выполнена из стекловидного материала, и еще лучше из эмали, не содержала или включала немного пор на ее поверхности и даже по ее толщине.

Кроме того, чтобы сохранить поверхность дна полостей, нижняя область, которая, в частности, выполняется из стекловидного материала, и предпочтительно из эмали, предпочтительно не содержит рассеивающих частиц по всей ее толщине. Возможно, что нижняя область (только) содержит поры (воздушные или газовые пузырьки), рассеивают ли они свет или нет, в частности, с концентрацией по объему менее 0,5%, предпочтительно менее 0,2%, и, в частности, менее 0,1%.

Что касается рассеяния света, нижняя область, которая, в частности, выполнена из стекловидного материала, и предпочтительно из эмали, может содержать поры, но в количествах, которые настолько малы, и/или которые являются настолько мелкими (нерассеивающими), что они не приводят к тому, что частично структурированный слой рассеивает свет, в частности, не повышают коэффициент мутности сборного пакета из подложки/световыводящего слоя/частично структурированного слоя относительно мутности подложки/световыводящего слоя по отдельности.

Частично структурированный слой, который, в частности, выполнен из стекловидного материала, и предпочтительно из эмали, может содержать поры, но в количествах, которые настолько малы, и/или которые являются настолько мелкими (нерассеивающими), что они не приводят к тому, что этот слой (значительно) рассеивает свет, и предпочтительно не огрубляет верхнюю поверхность.

Верхняя поверхность частично структурированного слоя, который, в частности, выполнен из стекловидного материала, и предпочтительно из эмали, предпочтительно может иметь шероховатость Ra (параметр Ra, который представляет собой среднее арифметическое отклонение профиля, является хорошо известным) ниже 5 нм, еще лучше менее 3 нм, и даже менее 1 нм. Параметр Ra шероховатости может быть определен согласно стандарту ISO4287 и измерен с помощью атомно-силовой микроскопии.

Поверхность слоя, предназначенного для формирования частично структурированного слоя, может проявлять крупномасштабные волнистые неровности, например, имеющую амплитуду в 1 мкм при периодичности W по горизонтали от 100 до 200 мкм. Эти неровности не оказывают вредного действия на структурирование, поскольку ширина Ас полостей является гораздо меньшей, чем W.

Частично структурированный слой может иметь толщину е3 более 3 мкм, и предпочтительно менее 30 мкм.

Для получения верхней поверхности, которая является настолько плоской, насколько возможно, локально, в частности, если световыводящий слой представляет собой дополнительный рассеивающий слой, выполненный из матрицы с высоким показателем преломления, содержащей диспергированные в матрице рассеивающие частицы, предпочтительно, чтобы значение е3 было больше, чем 3 мкм, и даже 5 мкм или 8 мкм, и еще лучше 9 мкм, и предпочтительно меньше, чем 30 мкм, и еще лучше 25 мкм. Предпочтительный диапазон составляет от 9 до 20 мкм.

Чтобы получить верхнюю поверхность, которая является настолько плоской, насколько возможно, локально, в частности, если световыводящий слой содержит рассеивающую поверхность, например, первую поверхность стекла, предпочтительно, чтобы значение е3 было больше, чем 5 мкм, и даже 8 мкм, и еще лучше, свыше 9 мкм, и предпочтительно, чтобы значение е3 было меньше, чем 30 мкм, и еще лучше, было меньшим или равным 25 мкм. Предпочтительный диапазон составляет от 10 до 20 мкм.

В одном предпочтительном варианте осуществления, который является надежным и простым в исполнении, электрически изолирующий частично структурированный слой представляет собой минеральный слой, предпочтительно основанный на одном или многих оксидах, или, в частности, выполненный из одного или многих оксидов, и еще более предпочтительно представляет собой стекловидный материал, в частности, эмаль на основе расплавленной стеклянной фритты.

Например, частично структурированный слой может быть изготовлен из того же стекловидного материала (эмали, и т.д.), что и дополнительный рассеивающий слой, или из еще одного стекловидного материала.

Когда эти стекловидные материалы идентичны, поверхность раздела между дополнительным рассеивающим слоем и частично структурированным слоем не обязательно является «заметной»/видимой, даже когда они осаждены один после другого.

Эмаль частично структурированного слоя может содержать поры, но в количествах, которые настолько малы, и/или которые являются настолько мелкими, что они не приводят к тому, что слой (значительно) рассеивает свет, и/или предпочтительно не огрубляет верхнюю поверхность.

Дополнительный световыводящий слой может содержать рассеивающую поверхность (имеющую показатель преломления, контрастирующий с частично структурированным слоем), и/или рассеивающие элементы (частицы; поры, и т.д.), диспергированные предпочтительно в среде (в особенности эмали, и т.д.) с высоким показателем преломления (минеральной, и в особенности стекловидной). Рассеивающая поверхность может быть сформирована частицами, выступающими из (минеральной, и в особенности стекловидной) среды (в частности, эмали, и т.д.), имеющей показатель преломления, контрастирующий с частично структурированным слоем.

Дополнительный рассеивающий слой может быть однослойным или многослойным, и может содержать градиент рассеивающих элементов (с числом рассеивающих элементов, в особенности частиц и/или пузырьков, предпочтительно уменьшающимся по направлению к сетке), и в особенности может представлять собой двухслойную структуру с градиентом рассеивающих элементов и/или различными рассеивающими элементами (различающимися по природе и/или концентрации).

Дополнительный рассеивающий слой, в особенности эмалевый, может иметь толщину е4, составляющую между 1 мкм и 80 мкм, в частности, от 2 до 30 мкм, и даже от 3 до 20 мкм.

Рассеивающие элементы, в частности, рассеивающие частицы, могут быть однородно распределены в стекловидном материале. В альтернативном варианте, они могут быть распределены неоднородно, например, чтобы создавать градиенты. Дополнительный рассеивающий слой также может состоять из нескольких элементарных слоев, которые отличаются друг от друга тем, что являются различными природа, размер или доля рассеивающих элементов, которые они содержат.

Рассеивающие элементы предпочтительно выбираются из частиц и пор. Дополнительный рассеивающий слой может содержать как частицы, так и поры.

Частицы предпочтительно выбираются из частиц оксида алюминия, частиц оксида циркония, частиц кремнезема, частиц диоксида титана, частиц карбоната кальция и частиц сульфата бария. Рассеивающий слой может содержать частицы единственного типа, или частицы нескольких различных типов.

Рассеивающие элементы предпочтительно имеют характеристический размер, позволяющий им рассеивать видимый свет. Рассеивающие элементы (в особенности частицы) предпочтительно имеют средний диаметр, определяемый методом динамического рассеяния света (DLS), заключенный между 0,05 и 5 мкм, и, в частности, между 0,1 и 3 мкм.

Весовая концентрация рассеивающих частиц в дополнительном рассеивающем слое предпочтительно заключена в диапазоне от 0,2 до 10%, в особенности от 0,5 до 8%, и даже от 0,8 до 5%.

Хотя химическая природа рассеивающих частиц не является конкретно ограниченной, они предпочтительно выбираются из частиц TiО2 и частиц SiО2.

Может быть использован рассеивающий слой, принимающий форму полимера с наполнителем из рассеивающих частиц, например, как описано в патентном документе ЕР 1 406 474.

Необязательный дополнительный рассеивающий слой предпочтительно представляет собой минеральный слой, предпочтительно слой на основе одного или многих оксидов, еще лучше слой, в особенности выполненный из одного или многих оксидов, и частично структурированный слой предпочтительно представляет собой минеральный слой, предпочтительно слой на основе одного или многих оксидов, и в особенности идентичный дополнительному рассеивающему слою, и предпочтительно стекло представляет собой минеральное стекло.

В одном предпочтительном варианте исполнения дополнительный рассеивающий слой представляет собой минеральный слой, размещенный непосредственно на подложке, причем указанный слой выполнен из минерального материала с высоким показателем преломления на основе одного или многих оксидов, каковой минеральный материал предпочтительно представляет собой стекловидный материал, в частности, эмаль, и рассеивающие элементы предпочтительно представляют собой пористость и/или минерал по природе (осажденные кристаллы, полые или сплошные частицы, например, из оксидов или неоксидных керамических материалов, и т.д.).

Преимущественно предпочтительны «полностью минеральные» подходы, в частности:

- подложка предпочтительно выполнена из минерального стекла; световыводящий слой содержит дополнительный рассеивающий слой (даже состоит из него), содержащий рассеивающие элементы и материал, который содержит стекловидный материал (в особенности состоит из него), предпочтительно эмаль; и состав частично структурированного слоя содержит стекловидный материал (в особенности состоит из него), предпочтительно эмаль, каковой состав предпочтительно идентичен составу материала дополнительного рассеивающего слоя;

- и/или первая (сделанная такой) рассеивающая поверхность подложки, которая предпочтительно выполнена из минерального стекла, образует часть световыводящего слоя или даже весь слой, и состав частично структурированного слоя содержит стекловидный материал (в особенности состоит из него), предпочтительно эмаль.

Эмалевый слой согласно изобретению (частично структурированный слой и/или дополнительный рассеивающий слой) предпочтительно получают способом, в котором стеклянную фритту смешивают обычно с органической средой, чтобы сформировать пасту (необязательно содержащую рассеивающие частицы), которую предпочтительно наносят методом трафаретной печати на первую поверхность минерального стекла перед проведением обжига.

Для дополнительного рассеивающего слоя, выполненного из эмали, поры предпочтительно формируют во время обжига с удалением органических соединений, например, из среды. Они предпочтительно являются замкнутыми и не соединенными друг с другом.

Эмалевые рассеивающие слои с высоким показателем преломления и размещенные на рассеивающих слоях эмалевые слои с высоким показателем известны из прототипа и описаны, например, в патентных документах EP 2 178 343 и WO 2011/089343. Композиции с высоким показателем преломления также описаны в патентах WO 2010/084922 и WO 2010/084925.

Частично структурированный слой, выполненный из эмали с показателем преломления n3, каковой слой предпочтительно не содержит рассеивающие частицы, может иметь высокое содержание оксида висмута, например, содержание оксида висмута по меньшей мере 40% по весу, и еще лучше по меньшей мере 55%, и предпочтительно не более 85%. Предпочтительно может быть выбрана эмаль, имеющая температуру Tg стеклования ниже, чем 520°С, и еще лучше, более низкую или равную 500°С, или даже более низкую или равную 490°С, и в особенности по меньшей мере 450°С. Значение Tg измеряют методом дифференциальной сканирующей калориметрии (DLC). Температура обжига для формирования эмали является более высокой, чем Tg, но не должна приводить к размягчению стеклянной подложки. Температура обжига предпочтительно составляет ниже 600°С, и даже ниже 570°С, в особенности, когда Tg составляет 500°С или менее.

Дополнительный рассеивающий слой, который предпочтительно содержит рассеивающие частицы и необязательно поры, (также) может быть изготовлен из (рассеивающей) эмали. Предпочтительно может быть выбрана эмаль, имеющая температуру Tg стеклования ниже 600°С, и еще лучше, более низкую или равную 550°С, или даже более низкую или равную 500°С. Рассеивающая эмаль может иметь высокий показатель преломления, по меньшей мере 1,7, и иметь высокое содержание оксида висмута, например, содержание оксида висмута по меньшей мере 40% по весу, и еще лучше по меньшей мере 55% по весу, и предпочтительно не более 85%. Значение Tg измеряют методом дифференциальной сканирующей калориметрии (DLC). Температура обжига для формирования эмали является более высокой, чем Tg, но не должна обусловливать размягчение стеклянной подложки. Температура обжига предпочтительно составляет ниже 600°С, и даже ниже 570°С, в особенности, когда Tg составляет 500°С или менее.

Первая поверхность может быть достаточно шероховатой, чтобы рассеивать свет. Шероховатые поверхности раздела, предназначенные для выведения света, испускаемого органическими слоями в OLED, известны и описаны, например, в патентных заявках WO 2010/112786, WO 02/37568 и WO 2011/089343. Шероховатость первой поверхности подложки может быть получена любым подходящим известным способом, например, кислотным травлением (фтористоводородной кислотой), пескоструйной обработкой или абразивным воздействием. Текстура первой поверхности (выполненной) рассеивающей подложки предпочтительно является нерегулярной и в особенности беспорядочной, для применения с белым светом.

Шероховатость подложки характеризуется общеизвестным параметром Ra шероховатости, который представляет собой среднее арифметическое отклонение профиля как количественную оценку средней амплитуды. Значение Ra может быть определено согласно стандарту ISO4287 и измерено с помощью атомно-силовой микроскопии. Как правило, Ra имеет микронную величину и предпочтительно составляет менее 5 мкм, и даже менее 3 мкм.

Когда прилагательное «рассеивающий» используется для квалификации первой стороны и/или дополнительного рассеивающего слоя, будет предпочтительным понимание того, что мутность (сборного пакета, выполненного из стеклянной подложки и световыводящего слоя и, необязательно, частично структурированного слоя) составляет по меньшей мере 60%, еще лучше 70, и даже 80% или 90%. Мутность, иногда называемая «вуалью», измеряют с использованием мутномера, такого как продаваемый фирмой BYK, и по методике, определенной в стандарте ASTM D1003.

Когда подложка не имеет функциональности рассеяния (то есть, шероховатой рассеивающей первой поверхности), предпочтительно, чтобы она имела мутность ниже, чем 5%, еще лучше, чем 2%, и даже ниже 1%.

Более того, предпочтительно, чтобы:

- сборный пакет, составленный из подложки и световыводящего слоя, имел коэффициент TL светопропускания по меньшей мере 40%, даже 50%, и предпочтительно поглощение не более 5%, даже 3%; и

- даже сборный пакет, составленный из подложки/световыводящего слоя (предпочтительно выполненного из стекловидного материала/эмали)/частично структурированного слоя (предпочтительно выполненного из стекловидного материала, еще лучше из эмали, и размещенного непосредственно на световыводящем слое), имел значение TL по меньшей мере 40%, даже 50%, и предпочтительно поглощение не более 5%, даже 3%.

Частично структурированный слой согласно изобретению может быть распространен по большой площади, например, по площади, большей или равной 0,005 м2, или даже большей или равной 0,5 м2 или до 1 м2. Сетка согласно изобретению может простираться по большой площади, например, по площади, большей или равной 0,02 м2, или даже большей или равной 0,5 м2 или до 1 м2.

Как правило, может быть добавлен слой, каковой слой действует как барьер для щелочных металлов:

- между первой поверхностью подложки из минерального стекла (каковая поверхность сделана рассеивающей или является плоской, возможно, отполированной поверхностью) и дополнительным рассеивающим слоем; и/или

- между первой поверхностью подложки из минерального стекла (каковая поверхность сделана рассеивающей или представляет собой традиционную плоскую отполированную поверхность) и предпочтительно электрически изолирующим частично структурированным слоем.

Поверхность этого слоя, который, например, осажден физическим осаждением из паровой фазы (PVD), обычно согласуется с поверхностью подложки, нижележащей поверхностью, и поэтому не играет (или играет только в малой степени) сглаживающей роли.

Слой, действующий в качестве барьера для щелочных металлов или как защитный слой во время травления, может быть основан на нитриде кремния, оксикарбиде кремния, оксинитриде кремния, оксикарбонитриде кремния, кремнеземе, оксиде алюминия, оксиде титана, оксиде олова, нитриде алюминия, нитриде титана или Ti(Zr)О, и, например, иметь толщину, меньшую или равную 100 нм, или даже 30 нм, и предпочтительно бóльшую или равную 3 нм или даже 5 нм. Может идти речь о многослойной структуре.

Влагонепроницаемый барьерный слой может быть добавлен к подложке, если она выполнена из пластика (является ли ее поверхность гладкой или сделана рассеивающей). Барьерный слой может быть основан на нитриде кремния, оксикарбиде кремния, оксинитриде кремния, оксикарбонитриде кремния, кремнеземе, оксиде алюминия, оксиде титана, оксиде олова, нитриде алюминия, или нитриде титана, и, например, иметь толщину, меньшую или равную 10 нм, и предпочтительно бóльшую или равную 3 нм или даже 5 нм. Может идти речь о многослойной структуре.

В настоящем изобретении все показатели преломления определены при длине волны 550 нм.

Электропроводная основа согласно изобретению может быть использована в излучающем вниз органическом светоизлучающем устройстве или в излучающем вверх и вниз органическом светоизлучающем устройстве.

В настоящем изобретении каждый и всякий диэлектрический слой может быть легирован. Термин «легирование» традиционно понимается как означающий присутствие элемента в количестве менее 10% по весу от металлического элемента в слое. Оксид или нитрид металла может быть в особенности легирован до уровня между 0,5 и 5%. Любой металлоксидный слой согласно изобретению может быть простым оксидом или смешанным оксидом, независимо от того, является ли этот слой легированным или нет.

В настоящем изобретении, когда указано, что слой или покрытие (содержащее один или более слоев) осаждены непосредственно под еще одним покрытием или непосредственно на него, этим подразумевается, что между этими двумя покрытиями не может быть размещен никакой другой слой.

Электропроводная основа может содержать электропроводное покрытие, которое покрывает, предпочтительно непосредственно, неэлектропроводные зоны и металлическую сетку, каковое электропроводное покрытие в особенности имеет толщину е5, меньшую или равную 500 нм, удельное электрическое сопротивление ρ5 меньше, чем 20 Ом·см, даже чем 10 Ом·см или чем 1 Ом·см, и даже чем 10-1 Ом·см, и выше, чем удельное электрическое сопротивление металлической сетки, и заданный показатель преломления n5 по меньшей мере 1,55, еще лучше по меньшей мере 1,6, и даже еще лучше по меньшей мере 1,7.

Удельное электрическое сопротивление предпочтительно корректируют в зависимости от межнитевого расстояния. Оно обратно пропорционально величине В.

Например, для В=1000 мкм и е5=100 нм будет предпочтительно применяться удельное электрическое сопротивление менее 0,1 Ом·см. Для В на уровне 300 мкм и е5=100 предпочтительно удельное электрическое сопротивление менее 1 Ом·см.

Электропроводное покрытие согласно изобретению содействует лучшему распределению тока.

Поверхность электропроводного покрытия предпочтительно может быть предназначена для создания контакта с органическими слоями в OLED: в особенности дырочно-инжекционным слоем (HIL) и/или дырочно-транспортным слоем (HTL), или для формирования части HIL или HTL, или чтобы играть роль HIL или HTL.

Кроме того, (наружная) поверхность электропроводного покрытия может проявлять весьма крупномасштабные неровности, типично более 0,1 мм. Более того, подложка может быть изогнутой.

Электропроводное покрытие предпочтительно является скорее однослойным, нежели многослойным.

Поверхность покрытия, в особенности полученного осаждением из паровой фазы, может воспроизводить шероховатость поверхности сетки. Покрытие может быть утоплено вглубь от верхней поверхности над центральной зоной.

Покрытие может содержать покрытие для согласования работы выхода, которое может иметь, например, работу Ws выхода 4,5 эВ или более, предпочтительно 5 эВ или более.

Таким образом, электропроводное покрытие может содержать минеральный слой (или предпочтительно состоять из него), предпочтительно с толщиной менее 150 нм, в особенности для согласования работы выхода, или показатель nа преломления, составляющий между 1,7 и 2,3, каковой слой, предпочтительно последний слой покрытия (то есть, слой, наиболее отдаленный от подложки), основан на простом или смешанном прозрачном электропроводном оксиде:

- в особенности основанный на одном или многих из следующих, необязательно легированных, оксидах металлов: оксиде олова, оксиде индия, оксиде цинка, оксиде молибдена MoО3, оксиде вольфрама WО3, оксиде ванадия V2О5;

- (предпочтительно) из ITO, (в особенности аморфный) слой, например, основанный на оксиде цинка SnZnO, или основанный на оксиде индия-цинка (IZO), или основанный на оксиде индия-олова-цинка (ITZO).

Слой на основе оксида цинка предпочтительно легирован алюминием и/или галлием (AZO или GZO).

Слой, выполненный из оксида ZnО, предпочтительно легирован Al (AZO) и/или Ga (GZO), при суммарном процентном по весу содержании Zn+Al, или Zn+Ga, или Zn+Ga+Al, или Zn+другой легирующий элемент, предпочтительно выбранный из В, Sc или Sb, или даже из Y, F, V, Si, Ge, Ti, Zr, Hf, и даже In, составляющем по меньшей мере 90% от общего веса металла, и еще лучше по меньшей мере 95% и даже по меньшей мере 97.

Может быть предпочтительным, что AZO-слой согласно изобретению имеет процентное по весу содержание алюминия в сумме процентных по весу долей алюминия и цинка, другими словами, Al/(Al+Zn), меньше 10%, и предпочтительно меньшее или равное 5%.

Для выполнения этого возможно и предпочтительно применение керамической мишени из оксида алюминия и оксида цинка так, что процентная по весу доля оксида алюминия в сумме процентных по весу долей оксида цинка и оксида алюминия, типично Al2О3/(Al2О3+ZnО), является меньшей, чем 14%, и предпочтительно меньшей или равной 7%.

Может быть предпочтительным, чтобы слой из GZO согласно изобретению имел процентное по весу содержание галлия в сумме процентных по весу долей цинка и галлия, другими словами, Ga/(Ga+Zn), меньше 10%, и предпочтительно меньшее или равное 5%.

Для достижения этого возможно и предпочтительно применение керамической мишени из цинка и оксида галлия так, что процентная по весу доля оксида галлия в сумме процентных по весу долей оксида цинка и оксида галлия, типично Ga2О3/(Ga2О3+ZnО), является меньшей, чем 11%, и предпочтительно меньшей или равной 5%.

В слое, выбранном на основе оксида цинка-олова (SnZnO), процентное содержание Sn в общем весе металла предпочтительно будет от 20 до 90% (и предпочтительно от 80 до 10% для Zn), и, в частности, от 30 до 80% (и предпочтительно от 70 до 20 для Zn), весовое соотношение Sn/(Sn+Zn) предпочтительно от 20 до 90%, и, в частности, от 30 до 80%.

Минеральный слой, который предпочтительно выполнен из ITO или основан на оксиде цинка, предпочтительно имеет толщину, меньшую или равную 60 нм, 50 нм или 40 нм, или даже 30 нм, и даже 10 нм, и проявляет удельное электрическое сопротивление ниже 10-1 Ом·см. Предпочтительно выбирается слой, осажденный физическим осаждением из паровой фазы, и, в частности, магнетронным распылением, будучи выбранным из ITO и ZnО (AZO, GZO, AGZO), или даже MoО3, WО3 или V2О5.

Выражение «оксид индия-олова» (или даже «легированный оловом оксид индия», или термин «ITO») предпочтительно будет пониматься как означающий смешанный оксид или смесь, полученную из оксидов индия(III) (In2O3) и олова(IV) (SnO2), предпочтительно в весовых пропорциях, заключенных между 70 и 95% для первого оксида, и от 5 до 20% для второго оксида. Типичная весовая пропорция составляет около 90% по весу In2O3 для около 10% по весу SnО2.

Электропроводное покрытие может состоять из минерального слоя с показателем na преломления, заключенным между 1,7 и 2,3, который тогда равен n5.

Электропроводное покрытие может содержать или состоять из такового, или по меньшей мере последний слой (покрытия), то есть, слой, наиболее удаленный от подложки, может содержать или состоять из органического слоя, выполненного из одного или многих (электрически) проводящих полимеров с толщиной eʹ5 субмикронного размера и показателем nb преломления по меньшей мере 1,55, и еще лучше 1,6, причем этот полимерный слой может играть роль дырочно-транспортного слоя (HTL) или дырочно-инжекционного слоя (HIL) в органической светоизлучающей системе.

Электропроводное покрытие может состоять из органического слоя с показателем nb преломления, заключенным между 1,7 и 2,3, который тогда равен n5.

Например, речь может идти о слое из одного или многих (электрически) проводящих полимеров из семейства политиофенов, таких как PEDOT, то есть, поли(3,4-этилендиокситиофен), или PEDOT/PSS, то есть, поли(3,4-этилендиокситиофен), смешанный с полистиролсульфонатом.

Что касается PEDOT или PEDOT:PSS промышленного производства, то могут быть упомянуты следующие продукты, продаваемые фирмой Heraeus:

- CleviosTM FET с величиной ρ менее 10-2 Ом·см; или

- CleviosTM HIL 1.1 с величиной ρ около 10 Ом·см.

(Электрически) проводящий полимер образует часть электрода, и также необязательно служит в качестве дырочно-инжекционного слоя (HIL).

Электропроводное покрытие может быть многослойным и содержит (предпочтительно непосредственно) под вышеупомянутым минеральным слоем (который в особенности представляет собой последний слой) или вышеуказанным органическим слоем (который в особенности представляет собой последний слой) первый слой непосредственно на металлической сетке (однослойной или многослойной сетке), каковой первый слой выполнен из прозрачного электропроводного оксида с толщиной eʹ5 менее 200 нм и показателем nʹ5 преломления, заключенным между 1,7 и 2,3, причем разность в абсолютном значении nʹ5-n3 предпочтительно составляет менее 0,1, причем этот слой в особенности выбирается из:

- предпочтительно слоя на основе оксида цинка, в особенности легированного алюминием и/или галлием (AZO или GZO), или необязательно ITZO; и/или

- (в особенности аморфного) слоя, например, на основе оксида олова-цинка SnZnО, предпочтительно с толщиной менее 100 нм, или на основе оксида индия-цинка (обозначаемого IZO), или на основе оксида индия-олова-цинка (обозначаемого ITZO).

Например, слой AZO или GZO может обеспечить возможность сокращения толщины минерального слоя, в особенности ITO-слоя, до величины менее 50 нм.

Электропроводная основа также может содержать временный (удаляемый) защитный слой, например, минеральный слой, например, выполненный из оксида или нитрида, или полимерный слой, чтобы обеспечить возможность транспортирования основы к месту осаждения электропроводного покрытия, каковое место является отдельным от места осаждения сетки.

Подложка может быть плоской или изогнутой, и, кроме того, может быть жесткой, гибкой или полужесткой.

Ее основные стороны могут быть прямоугольными, квадратными или даже любой иной формы (круглой, овальной, многоугольной, и т.д.). Эта подложка может быть крупной по размеру, например, имеющей площадь свыше 0,02 м2, или даже 0,5 м2 или 1 м2, и нижний электрод может занимать по существу всю эту площадь (за исключением структурированных зон).

Подложка может представлять собой по существу прозрачную подложку, изготовленную из минерального материала или пластического материала, такого как поликарбонат PC, полиметилметакрилат PMMA или даже PET, поливинилбутираль PVB, полиуретан PU, политетрафторэтилен PTFE, и т.д.

Подложку предпочтительно изготавливают из минерального стекла, в особенности известково-натриевого силикатного стекла, полученного флоат-процессом, который состоит в выливании расплавленного стекла на ванну из расплавленного олова. Подложка предпочтительно является бесцветной и (по отдельности) имеет коэффициент светопропускания по меньшей мере 80%, даже 90%, как определяется согласно стандарту EN 410:1998.

Подложка может быть благоприятным образом выполнена из стекла, имеющего коэффициент поглощения ниже 2,5 м-1, предпочтительно ниже 0,7 м-1 при длине(-ах) волн, излучаемых OLED. Например, будут выбраны известково-натриевые силикатные стекла, содержащие менее 0,05% Fe(III) или Fe2О3, в особенности стекло Diamant от фирмы Saint-Gobain Glass, стекло Optiwhite от фирмы Pilkington, и стекло В270 от фирмы Schott. Могут быть выбраны любые из ультрапрозрачных стеклянных композиций, описанных в документе WO 04/025334.

Толщина стеклянной подложки может составлять по меньшей мере 0,1 мм, и предпочтительно заключена в диапазоне от 0,1 до 6 мм, в особенности от 0,3 до 3 мм.

Кроме того, основа, как описанная выше, может содержать органическую светоизлучающую систему, осажденную (предпочтительно непосредственно) на электропроводное покрытие, необязательно включающее в себя дырочно-транспортный слой HTL или дырочно-инжекционный слой HIL.

Изобретение также относится к органическому светоизлучающему устройству, включающему в себя основу, как описанную выше, электрод с металлической сеткой, формирующей то, что называется нижним электродом, то есть, электрод, ближайший к подложке, в основном анод, в особенности покрытый светоизлучающим слоем, выполненным из органического(-их) светоизлучающего(-их) материала(-ов), причем указанный светоизлучающий слой покрыт верхним электродом, в основном катодом.

Для верхнего электрода может быть использован (отражающий, полупрозрачный, и т.д.) металлический слой, например, выполненный из Ag, Al, Pd, Cu, Pd, Pt, In, Mo, Au.

OLED-устройство может создавать монохроматический свет, в особенности синий, и/или зеленый, и/или красный свет, или может быть пригодно для генерирования белого света.

Существует ряд возможных способов получения белого света: соединения (для эмиссии красного, зеленого, синего света) могут быть смешаны в одиночном слое; три органических структуры (для эмиссии красного, зеленого, синего света) или две органических структуры (для желтого и синего света) могут быть размещены пакетом на стороне электродов; может быть использована серия из трех смежных органических структур (для эмиссии красного, зеленого, синего света); и/или органическая структура, излучающая одноцветный свет, может быть размещена на стороне электродов, тогда как на другой стороне размещаются слои подходящих люминофоров.

OLED-устройство может содержать многочисленные смежные органические светоизлучающие системы, каждая из которых излучает белый свет, или же, например, системы, связанные последовательно в серии из трех, красного, зеленого и синего света.

Например, каждый ряд может излучать заданный цвет.

OLED-устройства в основном подразделяют на два больших семейства в зависимости от используемого органического материала.

Если светоизлучающие слои сформированы из малых молекул, устройства называются низкомолекулярными органическими светоизлучающими диодами (SM-OLED). Органический светоизлучающий материал тонкого слоя состоит из молекул испаренных веществ, например, таких как комплекс AlQ3 (трис(8-гидроксихинолино)алюминий), DPVBi (4,4ʹ-(дифенилвинилен)бифенил), DMQA (диметилхинакридон) или DCM (4-(дицианометилен)-2-метил-6-(4-диметиламиностирил)-4Н-пиран). Эмиссионный слой также может представлять собой, например, слой из 4,4ʹ,4ʺ-три(N-карбазолил)трифениламина (TCTA), легированного fac-трис(2-фенилпиридин)иридием (Ir(ppy)3).

Как правило, структура SM-OLED состоит из пакета слоев HIL (дырочно-инжекционных слоев), HTL (дырочно-транспортного слоя), эмиссионного слоя и ETL (слоя с электронной проводимостью).

Примеры органических светоизлучающих пакетов описаны, например, в документе US 6 645 645.

Если органические светоизлучающие слои представляют собой полимеры, то подразумеваются полимерные органические светоизлучающие диоды (PLED).

Предпочтительно электропроводное покрытие является устойчивым в условиях следующих этапов изготовления OLED:

- устойчиво до температуры 200°С в течение 1 часа;

- устойчиво в среде с величиной рН 13 (моющий раствор);

- устойчиво в среде с рН между 1,5 и 2 (в частности, когда осаждают полимер для электропроводного покрытия, перед осаждением OLED-системы); и

- устойчиво к отслоению (испытание с липкой лентой).

На наружной стороне подложки также может быть размещено световыводящее средство, то есть, на стороне, которая будет противоположной относительно первой основной стороны, несущей сетчатый электрод. Речь может идти о матрице из микролинз или микропирамид, таких, как описанные в статье в Japanese Journal of Applied Physics, том 46, № 7А, страницы 4125-4137 (2007), или даже о сатинировании, например, глянцевой отделке, полученной травлением фтористоводородной кислотой.

Наконец, изобретение относится к способу изготовления электропроводной основы, такой, как описана выше, каковой способ включает в себя следующие этапы в этом порядке:

- предоставление подложки, содержащей:

- световыводящий слой, предпочтительно сформированный рассеивающей первой поверхностью подложки, и/или сформированный дополнительным рассеивающим слоем (размещенным предпочтительно непосредственно) на первой поверхности подложки; и

- на световыводящем слое покрытие, которое называется слоем с высоким показателем, выполненное из композиции с указанным показателем n3 преломления, каковой слой содержит указанный стекловидный материал, который предпочтительно не содержит рассеивающие частицы, и каковой слой необязательно содержит элементы типа пор с объемной концентрацией менее 0,5%, предпочтительно менее 0,2%, и, в частности, менее 0,1%, причем указанный слой с высоким показателем предпочтительно выравнивает световыводящий слой;

- формирование глухих отверстий, называемых полостями, в слое с высоким показателем, формируя тем самым частично структурированный слой, включающее в себя:

- создание на слое с высоким показателем прерывистого маскирующего слоя (например, слоя из резиста, в частности, позитивного или негативного фоторезиста), содержащего заданную конфигурацию сквозных отверстий (линий и/или ячеек сети); и

- влажное травление слоя с высоким показателем через сквозные отверстия в маскирующем слое, причем сквозные отверстия в особенности выполнены расширяющимися (если следовать по направлению удаления от подложки), причем боковые поверхности маскирующего слоя выступают относительно боковых поверхностей полостей и тем самым определяют поверхностные участки, называемые внутренними поверхностями маскирующего слоя, обращенными к полостям, причем ширина W0 отверстий является меньшей, чем ширина Wс полостей на уровне верхней поверхности; и

- формирование металлической сетки (с промежутком Н между поверхностью, называемой верхней поверхностью неэлектропроводных зон, и поверхностью металлической сетки), включающее в себя:

- предпочтительно мокрое химическое осаждение первого металла сетки с частичным заполнением полостей, каковое осаждение предпочтительно представляет собой только осаждение для металлической сетки, причем указанный первый металл осаждают непосредственно на дно полостей или даже на диэлектрический (неметаллический) подслой, выстилающий всю полость или часть ее (связующий подслой, и т.д.), причем этот первый металл осаждают на дно полостей, на боковые поверхности полостей и полностью на внутренние поверхности маскирующего слоя, формируя тем самым боковые зоны нитей, причем эти зоны расположены заподлицо с верхней поверхностью и являются менее шероховатыми, чем центральные зоны нитей (которые обращены к отверстиям);

- и удаление маскирующего слоя (предпочтительно с использованием мокрого процесса, и даже с содействующей ультразвуковой обработкой), причем удаление маскирующего слоя предпочтительно без создания выступов с высотой по меньшей мере 10 нм на поверхности сетки.

Травление проводят с использованием способа влажного травления. Глубину полостей регулируют посредством концентрации раствора, типа раствора, длительности операции травления, и температуры раствора. Тогда маскирующий слой, который предпочтительно представляет собой (фото)резист, является устойчивым к воздействию травильного раствора.

Полости имеют боковые поверхности, которые расширяются по направлению, противоположному подложке (по мере удаления от подложки). Они могут иметь чашевидное или даже полусферическое (типа) поперечное сечение.

В частности, кислотный раствор может быть применен с частично структурированным слоем, выполненным из стекловидного материала (предпочтительно эмали), и маскирующий слой предпочтительно представляет собой (фото)резист, и в особенности позитивный фоторезист.

Травление, достигаемое влажным способом в особенности с кислотным раствором, происходит вертикально и поперечно таким образом, что (в особенности кислотный) травильный раствор воздействует (вытравливает) по каждому направлению. Профиль вытравливания может иметь форму типа чашеобразной или полусферической.

Затем перед первым металлом необязательно осаждают связующий слой.

Влажное осаждение (предпочтительно только осаждение для металлической сетки) преимущественно может представлять собой серебрение, и сетка предпочтительно составлена одиночным слоем, причем первый металл (на основе серебра) осаждают даже непосредственно на дно полостей.

В альтернативном варианте, формирование металлической сетки включает в себя еще одно осаждение второго металла сетки на первый металл или под первый металл.

Если другое осаждение проводят после мокрого осаждения (такого как серебрение), оно может представлять собой электролитическое осаждение серебра. Если другое осаждение проводят перед мокрым осаждением (таким как серебрение), оно может представлять собой катодное распыление серебра. Когда сетку получают с использованием двух отдельных процессов осаждения данного металла, предпочтительно такого, как серебро (катодного распыления и серебрения, серебрения и электролитического осаждения), свойства серебряных слоев могут различаться, и, в частности, они могут иметь различимую поверхность раздела.

Раствор, используемый на этапе серебрения, может содержать соль серебра, реагент для восстановления ионов серебра и даже хелатирующий реагент. Для проведения этапа серебрения могут быть использованы разнообразные стандартные технологические режимы, широко применяемые в области производства зеркал, и, например, описанные в главе 17 книги «Electroless Plating - Fundamentals and Applications» («Плакирование химическим восстановлением - основы и варианты применения»), под редакцией Mallory, Glenn O.; Hajdu, Juan B. (1990), издательство William Andrew Publishing/Noyes.

В одном предпочтительном варианте исполнения этап серебрения включает в себя приведение подложки, содержащей световыводящий слой, частично структурированный слой и содержащий сквозные отверстия маскирующий слой (предпочтительно (фото)резист), в контакт (погружением в ванну или напылением раствора) со смесью двух водных растворов, один из которых содержит соль металла, например, нитрат серебра, и другой содержит восстанавливающий металлические ионы (ионы Ag+) реагент, например, производные натрия, калия, альдегиды, спирты или сахара.

Наиболее широко применяемыми восстановителями являются сегнетова соль (тетрагидрат тартрата калия-натрия KNaC4H4O6·4H2O), глюкоза, глюконат натрия и формальдегид.

Перед приведением в контакт этап серебрения предпочтительно включает в себя этап сенсибилизации (этап сенсибилизации поверхности полостей), предпочтительно включающую в себя обработку солью олова, и/или этап активирования (для активирования поверхности полостей), предпочтительно включающую в себя обработку солью палладия. Назначение этих обработок состоит по существу в стимулировании последующей металлизации (серебром) и для усиления адгезии сформированного слоя металлического серебра (в полостях). Для подробного описания этих этапов сенсибилизации и активирования читатель может сослаться, например, на патентную заявку US 2001/033935.

Более конкретно, операция серебрения может быть проведена погружением подложки, содержащей световыводящий слой, частично структурированный слой и содержащий сквозные отверстия маскирующий слой, который предпочтительно выполнен из (фото)резиста, в ванны, каждая из которых содержит один из следующих трех растворов, в этом порядке:

- первый, предпочтительно перемешиваемый (сенсибилизирующий) водный раствор SnCl2 (предпочтительно в течение менее 5 минут, например, от 0,5 до 3 минут), с последующим промыванием в (дистиллированной) воде;

- второй, предпочтительно перемешиваемый (активирующий) водный раствор PdCl2 (предпочтительно в течение менее 5 минут, например, от 0,5 до 3 минут), с последующим промыванием в (дистиллированной) воде; и

- третий, предпочтительно перемешиваемый раствор, который представляет собой смесь раствора соли серебра, предпочтительно нитрата серебра, и раствора восстановителя серебра, предпочтительно глюконата натрия (предпочтительно в течение менее, чем 15 минут, и даже чем 5 минут, например, от 0,5 до 3 минут), с последующим промыванием в (дистиллированной) воде.

Затем посеребренную и покрытую подложку извлекают из последней ванны и промывают в (дистиллированной) воде.

Еще один вариант исполнения состоит скорее в напылении трех вышеуказанных растворов в том же порядке, как выше, нежели в погружении подложки, содержащей световыводящий слой, частично структурированный слой и содержащий сквозные отверстия маскирующий слой, который предпочтительно представляет собой (фото)резист.

Маскирующий слой (предпочтительно слой резиста, например, и лучше всего слой фоторезиста) предпочтительно удаляют с использованием мокрого способа, и, в частности, в ультразвуковой бане с растворителем (ацетоном, и т.д.).

Cлой с высоким показателем предпочтительно содержит эмаль (еще лучше состоит из нее), причем слой в особенности получен из первой композиции на основе стеклянной фритты. Дополнительный рассеивающий слой по возможности предпочтительно содержит эмаль (еще лучше состоит из нее), содержащую рассеивающие элементы, полученный из еще одной композиции на основе стеклянной фритты, которая, в частности, идентична первой композиции.

Cлой с высоким показателем, содержащий стекловидный материал, предпочтительно представляет собой эмаль, полученную способом, в котором:

- стеклянную фритту с показателем n3 преломления смешивают с органической средой, чтобы сформировать пасту, называемую выравнивающей пастой, предпочтительно без добавления рассеивающих частиц;

- указанную пасту наносят, например, с помощью трафаретной печати;

- предпочтительно непосредственно на лист минерального стекла (рассеивающую поверхность), или на минеральный барьерный слой на листе минерального стекла (рассеивающей поверхности), или даже на дополнительный рассеивающий слой; и

- сборный пакет подвергают обжигу.

Дополнительный рассеивающий слой, содержащий стекловидный материал, предпочтительно представляет собой эмаль, полученную способом, в котором:

- стеклянную фритту смешивают с органической средой и предпочтительно с рассеивающими частицами, чтобы сформировать пасту, называемую рассеивающей пастой;

- указанную пасту наносят, предпочтительно непосредственно, на лист (плоского и полированного, или текстурированного и рассеивающего) минерального стекла, или на минеральный барьерный слой на листе минерального стекла; и

- сборный пакет подвергают обжигу.

Дополнительный рассеивающий слой может быть сформирован обжигом рассеивающей пасты перед нанесением выравнивающей пасты, или же обе пасты могут быть подвергнуты обжигу совместно (в одной меньшей стадии обжига).

В одной конфигурации рассеивающая паста и выравнивающая паста имеют одинаковый состав, в особенности одинаковую стеклянную фритту, и различаются только наличием или отсутствием рассеивающих частиц.

Органическую среду типично выбирают из спиртов, гликолей и сложных эфиров терпинеола. Содержание по весу среды предпочтительно заключено в диапазоне от 10 до 50%.

(Рассеивающая и/или выравнивающая) паста в особенности может быть нанесена методом трафаретной печати, нанесением покрытия валиком, нанесением покрытия погружением, нанесением покрытия с помощью ракеля, набрызгиванием, нанесением покрытия центрифугированием, нанесением покрытия методом полива, или даже нанесением покрытия с использованием щелевой фильеры.

В случае трафаретной печати предпочтительно применяют трафаретную форму, имеющую текстильную или металлическую сетку, инструменты для нанесения покрытия методом полива и ракель, причем толщину регулируют выбором сетки трафаретной формы и ее натяжения, выбором расстояния между стеклянным листом (или дополнительным рассеивающим слоем) и трафаретной формой, и давления и скорости перемещения ракеля. Покрытия типично высушивают при температуре от 100 до 150°С с инфракрасным или ультрафиолетовым облучением, в зависимости от природы среды.

Обычно стеклянную фритту (70-80% по весу) смешивают с 20-30% по весу органической среды (этилцеллюлозы и органического растворителя).

Паста может быть подвергнута термической обработке при температуре в диапазоне от 120 до 200°С, например, чтобы отвердить пасту. Затем паста может быть подвергнута термической обработке при температуре 350-440°С, чтобы удалить органическую среду. Обжиг для формирования эмали проводится при температуре выше Tg, обычно при температуре ниже 600°С, и предпочтительно ниже 570°С.

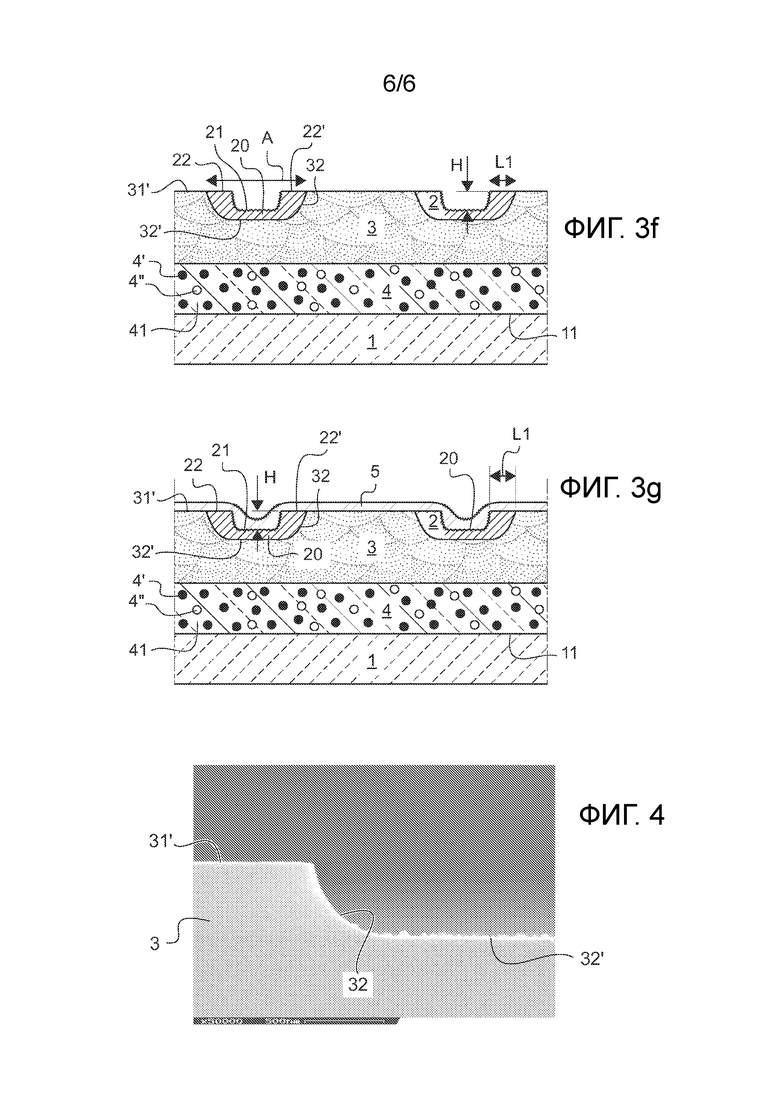

Верхняя поверхность и сетка могут быть отполированы до или после того, как было осаждено электропроводное покрытие.

Кроме того, после того, как был удален маскирующий слой (резист, в частности, фоторезист) -покрытый одним или многими материалами сетки - способ может включать в себя этап осаждения, непосредственно на сетку и (непосредственно) на частично структурированный слой, однослойного или многослойного электропроводного покрытия:

- физическим осаждением из паровой фазы, в особенности катодным распылением, с необязательным первым осаждением SnZnO или AZO, и вторым, или последним, или предпочтительно только осаждением ITO или покрытия на основе (легированного) ZnО или даже MoО3, WО3 или V2О5; и/или

- влажной обработкой, например, осаждением (электрически) проводящего полимера, предпочтительно однократным осаждением однослойного электропроводного покрытия.

Для всех из операций осаждения могут быть предпочтительными операции мокрого осаждения.

Способ перед осаждением электропроводного покрытия может включать в себя этап нагревания (электрода) до температуры выше 180°С, предпочтительно заключенной между 250°С и 450°С, и, в частности, между 250°С и 350°С, в течение времени, предпочтительно заключенного между 5 минутами и 120 минутами, и, в частности, между 15 и 90 минутами.

И/или способ может включать в себя этап нагревания после осаждения электропроводного покрытия, состоящего из минерального, предпочтительно ITO, слоя, или слоя на основе (легированного) ZnО, причем это нагревание до температуры выше 180°С, предпочтительно заключенной между 250°С и 450°С, и, в частности, между 250°С и 350°С, в течение времени, предпочтительно заключенного между 5 минутами и 120 минутами, и, в частности, между 15 и 90 минутами.

Это нагревание позволяет улучшить Rsquare сетки и/или снизить абсорбцию минерального ITO-слоя.

Теперь изобретение будет описано более подробно с использованием неограничивающих примеров и фигур.

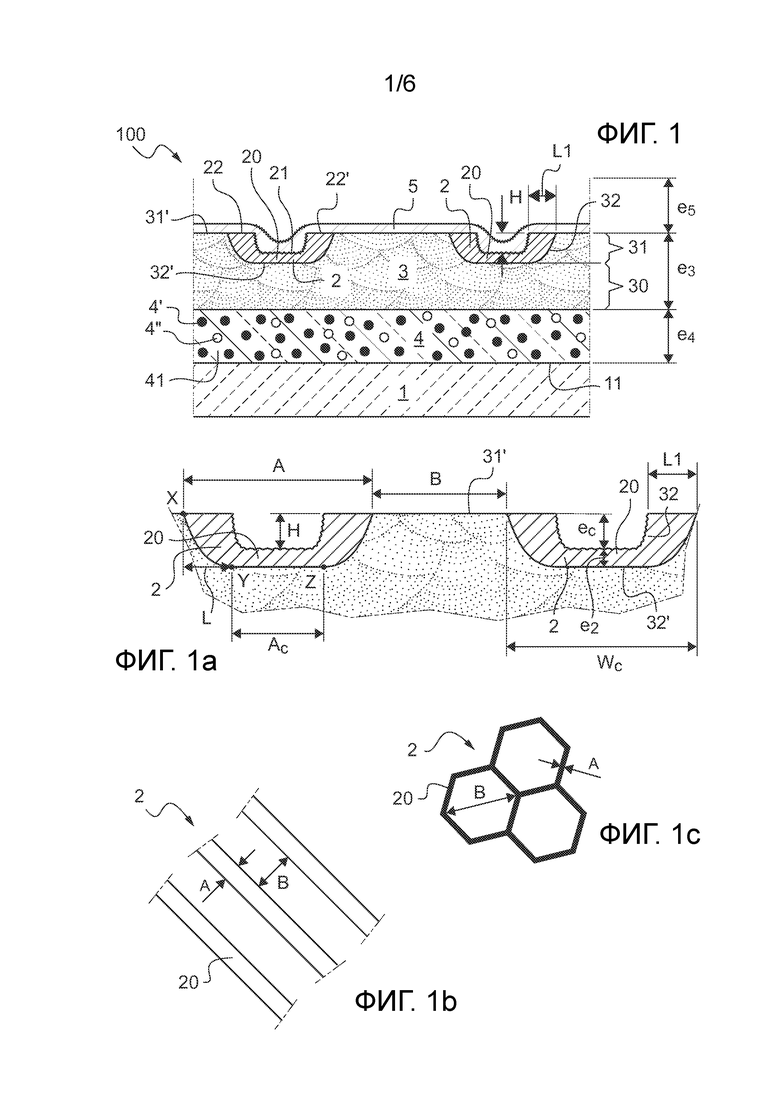

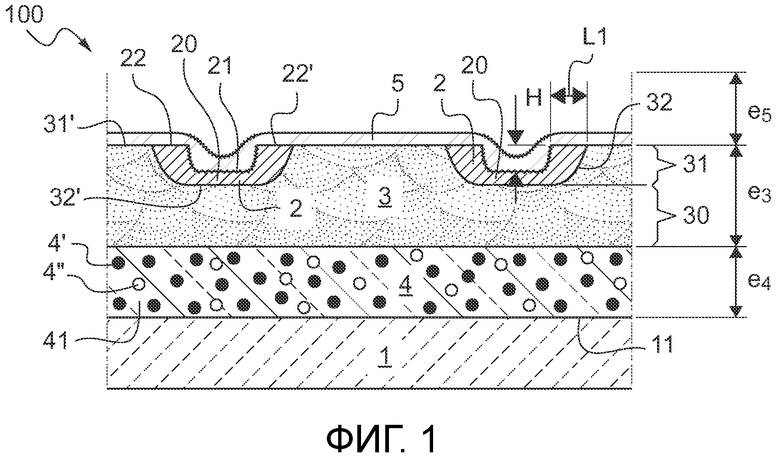

- Фигура 1 схематически представляет вид в разрезе электропроводной основы для OLED согласно первому варианту осуществления изобретения;

- Фигура 1а представляет подробный вид согласно Фигуре 1;

- Фигура 1b иллюстрирует схематический вид сверху сетки, использованной в основе согласно Фигуре 1, и Фигура 1с представляет схематический вид сверху одного варианта этой сетки;

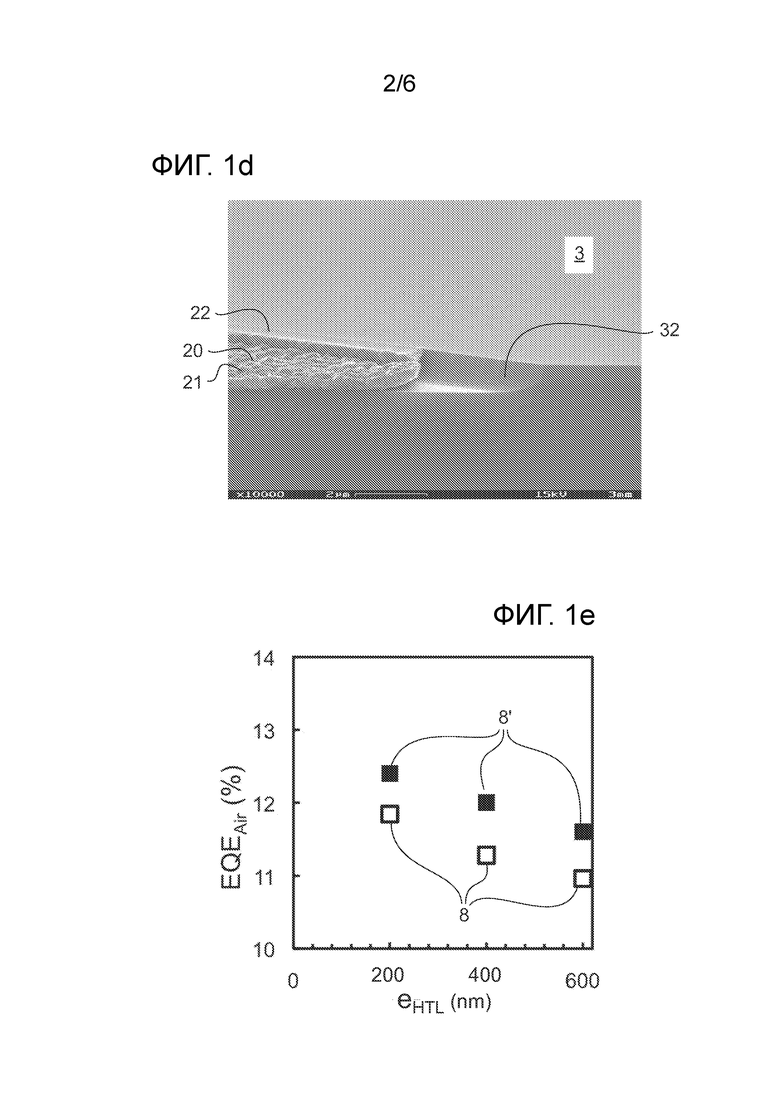

- Фигура 1d представляет полученную в сканирующем электронном микроскопе микрофотографию электропроводной основы для OLED (без электропроводного покрытия) согласно примеру № 1 изобретения, показывающую верхнюю поверхность и нить сетки;

- Фигура 1е показывает внешнюю квантовую эффективность OLED, выполненного в примере № 1, и сравнительного OLED, как функцию толщины слоя HTL;

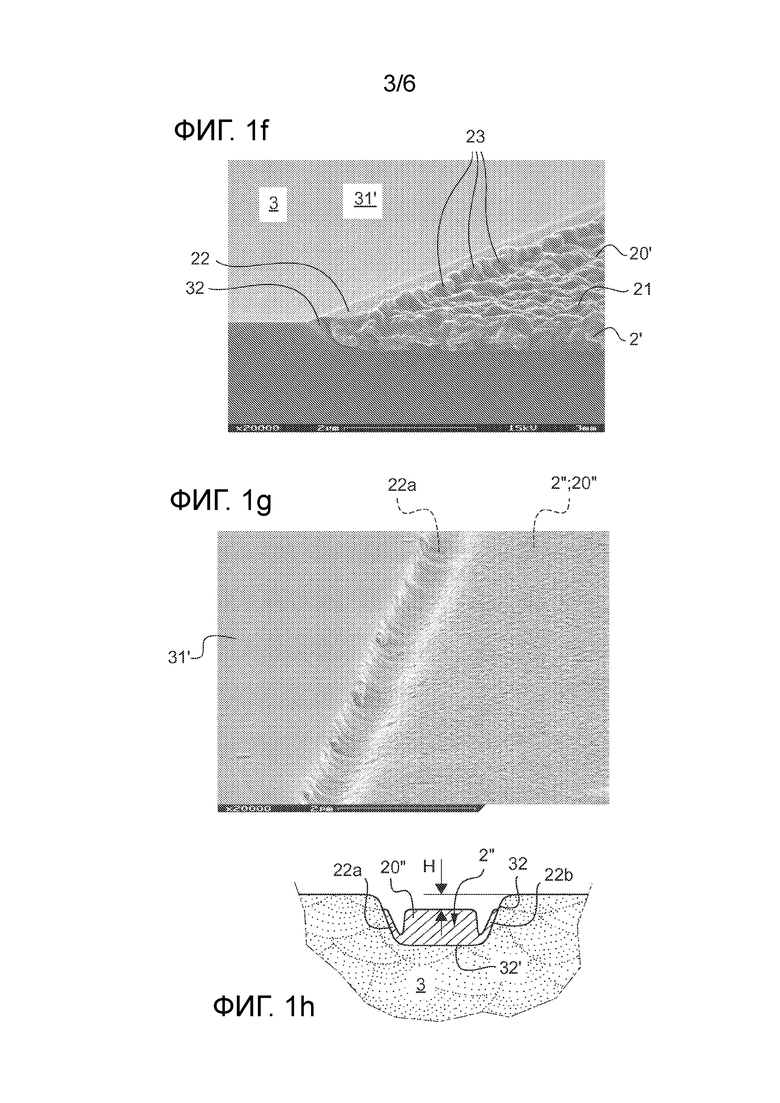

- Фигура 1f представляет полученную в сканирующем электронном микроскопе микрофотографию электропроводной основы для OLED (без электропроводного покрытия), показывающую верхнюю поверхность и нить сетки в первом сравнительном примере;

- Фигура 1g представляет полученную в сканирующем электронном микроскопе микрофотографию электропроводной основы для OLED (без электропроводного покрытия), показывающую верхнюю поверхность и нить сетки во втором сравнительном примере, полученном Заявителем;

- Фигура 1h представляет схематический подробный вид в разрезе через полость частично структурированного слоя, с нитью второго сравнительного примера, изготовленной Заявителем;

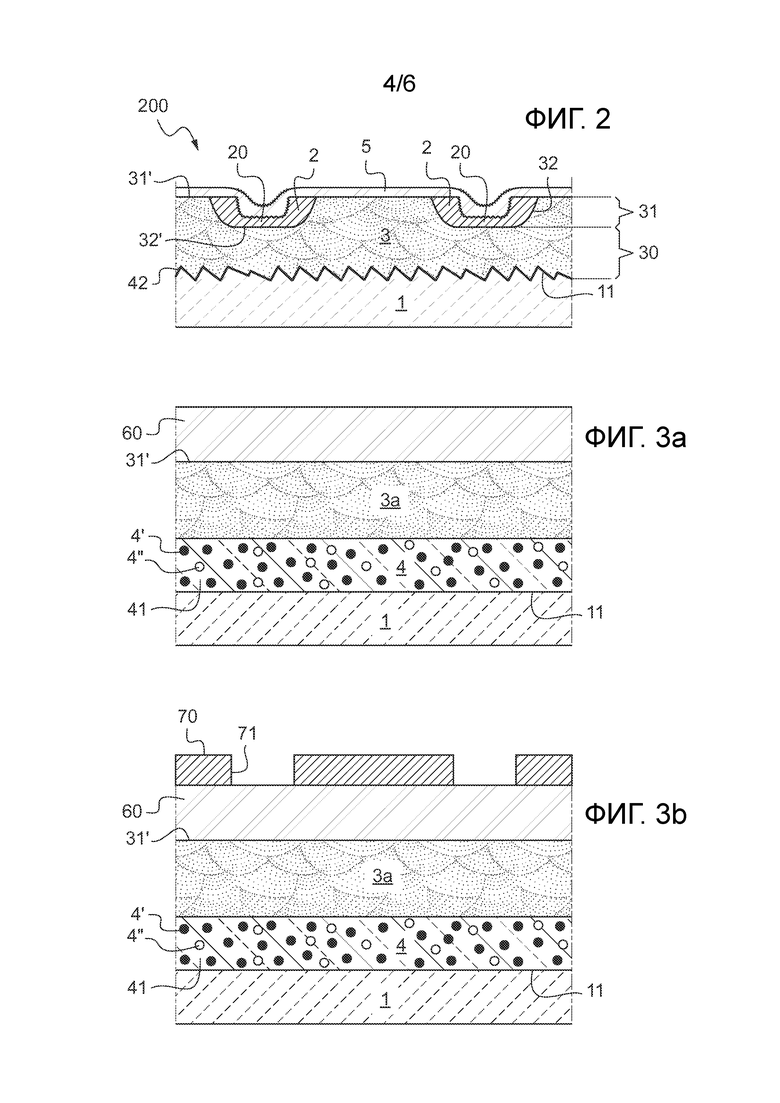

- Фигура 2 представляет схематический вид в разрезе электропроводной основы для OLED согласно второму варианту осуществления изобретения;

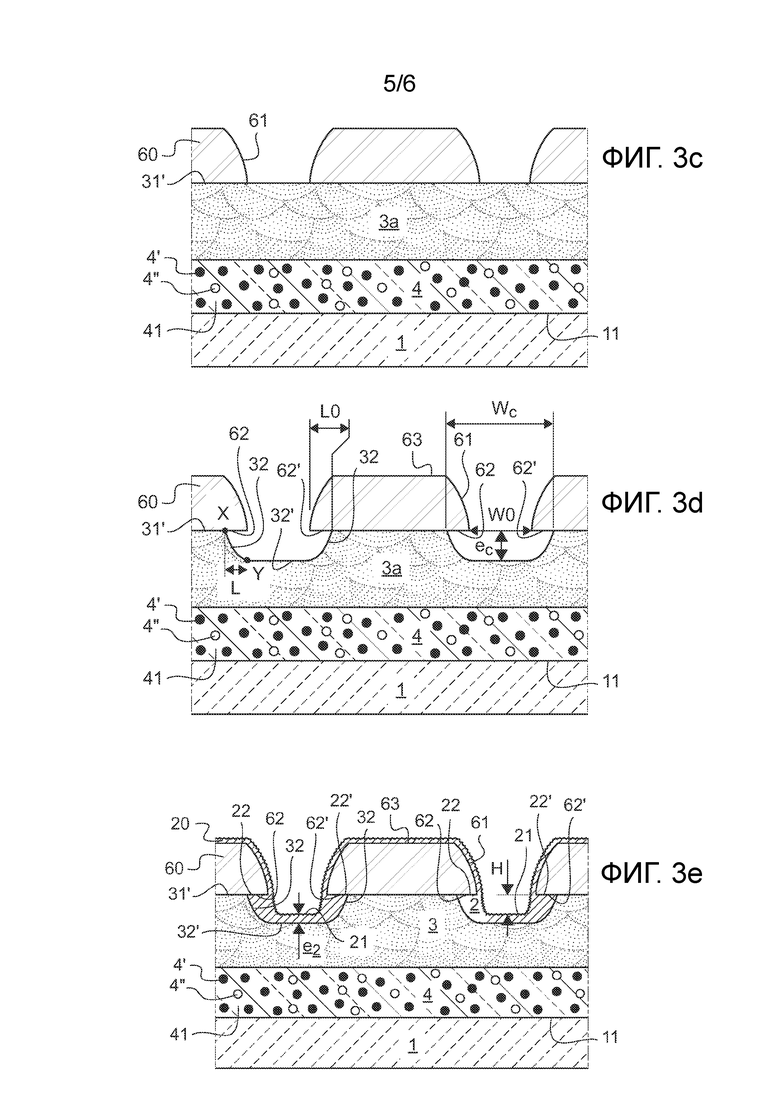

- Фигуры 3а-3g представляют схематические виды способа изготовления электропроводной основы из Фигуры 1;

- Фигура 4 представляет полученную в сканирующем электронном микроскопе микрофотографию поперечного сечения полости частично структурированного слоя.

Будет отмечено, что ради ясности разнообразные элементы показанных объектов изображены не в масштабе.

Фигура 1, которая является схематической, показывает вид в разрезе, проведенном через электропроводную и рассеивающую основу 100 для излучающего вниз органического светоизлучающего устройства (OLED).

Эта основа 100 содержит плоскую или изогнутую стеклянную подложку 1, выполненную из органического или предпочтительно минерального стекла, имеющего показатель ns преломления от 1,3 до 1,6 - которая является плоской или даже текстурированной, чтобы рассеивать свет - имеющей первую основную сторону 11, называемую первой поверхностью, несущую, в этом порядке по мере удаления от подложки:

- необязательный барьерный для щелочных металлов слой (не показан), если используется минеральное стекло, или влагонепроницаемый барьерный слой, если применяется органическое стекло, такой как нитрид кремния или Ti(Zr)Ох;

- электрически изолирующий предпочтительно минеральный световыводящий слой 41, сформированный дополнительным рассеивающим слоем, содержащим рассеивающие элементы, каковой слой предпочтительно выполнен из стекловидных материалов с высоким показателем с показателем n4 преломления от 1,7 до 2,3, предпочтительно от 1,80 до 2,10, и, в частности, от 1,85 до 2,00, таких стекловидных материалов, как эмаль, содержащая в качестве рассеивающих элементов такие, как рассеивающие частицы 4ʹ и поры 4ʺ (или, как вариант, только одни из этих двух), причем этот слой имеет заданную и предпочтительно микронного размера толщину е4, и даже толщину не более 30 мкм;

- электрически изолирующий частично структурированный слой 3 с высоким показателем, с показателем n3 преломления 1,7 до 2,3, предпочтительно от 1,80 до 2,10, и, в частности, от 1,85 до 2,00, предпочтительно выполненный из стекловидного материала с высоким показателем, и предпочтительно из эмали, с толщиной е3 предпочтительно микронного размера, и даже не более 20 мкм, причем рассеивающие частицы не добавлены в стекловидный материал с высоким показателем, причем этот слой 3 покрывает поверхность дополнительного рассеивающего слоя и содержит:

- (сплошную, нетекстурированную) область, называемую нижней областью 30, которая здесь размещается непосредственно на дополнительном рассеивающем слое, с заданной (предпочтительно микронного размера) толщиной eʹ3, причем эта область 30 покрывает поверхность дополнительного рассеивающего слоя; и

- структурированную область 31, структурированную выступами и выемками, причем выступы определяют плоскую верхнюю поверхность 31ʹ, и полости, или выемки, ограничиваются дном 32ʹ (определяющим нижнюю поверхность) и боковыми поверхностями 32, причем полость имеет высоту ес, измеренную в середине, предпочтительно не более 1500 нм и свыше 200 нм, причем полости распределяются с заданной равномерной или неравномерной конфигурацией (отдельными нитями, в виде сетки, и т.д.), причем верхняя поверхность является локально гладкой;

- электрод 2, содержащий слой, размещенный в виде сетки 20, называемой металлической сеткой, каковая сетка выполнена из металла(-ов), предпочтительно серебряного монослоя, причем сетка здесь представляет собой монослой, сформированный из нитей 20 - другими словами, дорожек -, закрепленных в полостях, причем нити имеют ширину А, меньшую, чем 50 мкм, еще лучше меньшую или равную 30 мкм (и по меньшей мере 1 мкм), и отстоят друг от друга на расстояние В, меньшее или равное 5000 мкм, каковая сетка имеет толщину е2, определяемую в середине поверхности нити, по меньшей мере 100 нм, и предпочтительно менее 1500 нм, причем сетка имеет удельное поверхностное сопротивление менее 20 Ом/квадрат, и даже менее 10 Ом/квадрат, или 5 Ом/квадрат; и

- электропроводное покрытие 5, предпочтительно однослойное, с толщиной е5, меньшей или равной 100 нм, и еще лучше меньшей или равной 60 нм, с удельным электрическим сопротивлением ρ5 менее 20 Ом·см, и более высоким, чем удельное электрическое сопротивление металлической сетки, и c заданным показателем n5 преломления по меньшей мере 1,55, состоящее из минерального слоя, который предпочтительно выполнен из ITO (или из AZO или GZO, AGZO) на сетке 2 и на верхней поверхности 31ʹ, или, в качестве одного варианта, представляет собой проводящий полимерный слой с высоким показателем, такой как PEDOT:PSS-слой, осажденный мокрым способом, с удельным электрическим сопротивлением ρ1, например, около 10-1 Ом·см, и с толщиной около 100 нм или более.