Область техники, к которой относится изобретение

Настоящее изобретение относится к ламинату для светоиспускающего устройства и к способу его изготовления, для повышения внешней световой отдачи посредством сведения к минимуму потерь света на границе раздела между стеклянной подложкой и внутренним световыводящим слоем. Ламинат для светоиспускающего устройства по настоящему изобретению является особенно пригодным для использования в промышленных областях оптических устройств, таких как органические светоиспускающие диоды (OLED), задние фонари, осветительные приборы, и тому подобное.

Уровень техники

Оптические устройства, например, OLED, могут быть в зависимости от светоиспускающей структуры распределены по категориям на направленную вниз светоиспускающую структуру, в которой свет испускается в направлении стеклянной подложки, и направленную вверх светоиспускающую структуру, в которой свет испускается в направлении, противоположном стеклянной подложке. В направленной вниз светоиспускающей структуре, катод действует в качестве отражателя с использованием металлической тонкой пленки из алюминия или чего-либо подобного, а анод действует в качестве пути, через который испускается свет, с использованием прозрачной проводящей оксидной пленки из оксида индия-олова (ITO) или чего-либо подобного. В направленной вверх светоиспускающей структуре, катод формируется в виде многослойной тонкой пленки, содержащей очень тонкую пленку серебра, и свет испускается через катод. В области осветительных панелей, за исключением прозрачных панелей, в которых свет испускается через обе поверхности, как правило, используют направленную вниз светоиспускающую структуру, при этом направленная вверх светоиспускающая структура используется редко.

В ламинате, используемом для оптического устройства, такого как OLED, только примерно 20% испускаемого света испускается наружу, а примерно 80% испускаемого света теряется. Имеются две причины для потерь света: (1) волноводный эффект, вызываемый разницей коэффициентов преломления между стеклянной подложкой, прозрачным электродом и органическим слоем; и (2) эффектом полного отражения из-за разницы коэффициентов преломления между стеклянной подложкой и воздухом.

Это связано с тем, что в OLED естественным образом формируется плоский волновод из-за условий, когда коэффициент преломления внутреннего органического слоя составляет примерно от 1,7 до 1,8, коэффициент преломления ITO, как правило, используемого в качестве прозрачного электрода, составляет примерно 1,9, толщина двух слоев составляет примерно от 200 нм до 400 нм (очень тонкие), и коэффициент преломления стекла, используемого в качестве подложки, составляет примерно 1,5. Вычисление показывает, что количество света, теряющегося из-за волноводного эффекта, составляет примерно 45% от испускаемого света.

Световыводящие технологии привлекают все больше внимания в качестве основной технологии, которая повышает эффективность, яркость и срок службы оптических устройств. Технология выведения света, изолированного между органическим слоем и электродом, называется внутренней световыводящей технологией.

В соответствии с известными исследованиями, внутренний светорассеивающий слой, деформация поверхности подложки, слой согласования коэффициентов преломления, фотонные кристаллы, способ формирования наноструктуры, и тому подобное, как известно, являются эффективными при выведении внутреннего света. Главной целью внутренней световыводящей технологии является рассеяние, дифракция или лучепреломление света, изолированного из-за волноводного эффекта, для формирования угла падения, равного или меньшего, чем критический угол, выводя тем самым свет наружу из оптического волновода.

Патентный документ 1 описывает внутренний световыводящий слой, имеющий такую структуру, в которой рассеивающие свет наночастицы наносятся на подложку с низким коэффициентом преломления, при этом на ней формируются одномерные или двумерные периодические структуры, а затем на нее наносится выравнивающий слой с высоким коэффициентом преломления.

Патентный документ 2 описывает внутренний световыводящий слой, имеющий структуру, в которой слой, содержащий периодические наноструктуры, формируется на подложке с низким коэффициентом преломления посредством использования способа печати, такого как импринтинг (может включаться дополнительный рассеивающий элемент), и затем на нее наносится выравнивающий слой с высоким коэффициентом преломления.

Патентный документ 3 описывает внутренний световыводящий слой, где на подложке формируются вогнуто-выпуклые структуры, и она не содержит выравнивающего слоя.

Способы, описанные в ссылках, приведенных выше, не являются пригодными для использования при изготовлении оптических устройств, таких как OLED, в большом масштабе.

Патентный документ 4 описывает внутренний световыводящий слой, имеющий структуру, в которой поверхность подложки выполняется шероховатой или на поверхность подложки, имеющей низкий коэффициент преломления, наносится пленка, имеющая микроструктуру, а затем на нее наносится выравнивающий слой, имеющий высокий коэффициент преломления. Микроструктурированная пленка формируется посредством налива фотополимера на пленку из PET, которая затем заполняется полимером. Наконец, на нее ламинируются двойные слои 3M Laminating Adhesive 8141.

В Патентном документе 4 материал, используемый для формирования наноструктур с помощью способа получения узора, в основном, представляет собой полимер или органическое связующее. Однако использование способа получения узора по-прежнему является проблематичным потому, что полимер или органическое связующее может разлагаться, вызывая явление газовыделения, и не может поддерживаться стабилизация формы наноструктур в течение последующих высокотемпературных процессов.

Патентный документ 5 описывает формирование структурированного слоя, который имеет размеры регулярных элементов в пределах от нескольких микрометров до долей мкм, с использованием способа импринтинга, в котором используют штамп или валик. Промежуточный слой может наносится с использованием жидкого раствора на массу носителя на следующей далее стадии планаризации для уменьшения средней шероховатости поверхности массы носителя.

Однако Патентный документ 5 не ограничивает толщину промежуточного слоя и не описывает шероховатость промежуточного слоя для устранения проблемы короткого замыкания между электродами. Кроме того, для создания структурированного слоя необходим дополнительный способ получения узоров, такой как импринтинг.

Патентный документ 6 описывает формирование выпуклой структуры с использованием пасты со стеклянной фриттой, где ширина выпуклой структуры ограничена 200 мкм.

В Патентном документе 6 расстояние между соседними выпуклыми структурами, которые могут стабильно формироваться, составляет, по меньшей мере, примерно 200 мкм, поскольку нельзя сформировать узор, имеющий большой угол наклона, учитывая верхний предел толщины выравнивающего слоя. Кроме того, высота выпуклой структуры ограничивается диапазоном от 5 мкм до 200 мкм, для получения заданного световыводящего эффекта.

Если выпуклая структура имеет высоту меньше чем 8,75 мкм, низкий угол наклона (примерно 5 градусов), как показано, является неэффективным при выведении света (то есть, 26,5%). По этой причине, для формирования выпуклой структуры, имеющей высокий угол наклона (примерно 15 градусов), высота выпуклых структур должна быть больше чем 26,79 мкм. Однако по-прежнему остается та проблема, что формирование стабильных выпуклых структур, имеющих высокий угол наклона, требует, чтобы толщина выравнивающего слоя составляла, по меньшей мере, удвоенную высоту выпуклых структур, чтобы полностью покрывать выпуклые структуры.

Кроме того, когда в качестве исходных материалов для выравнивающего слоя используют стеклянную фритту, обнаруживается проблема, что концентрация захваченных пузырьков воздуха, генерируемых во время спекания стеклянной фритты, увеличивается при увеличении толщины. Это означает, что выравнивающий слой должен иметь толщину, которая полностью покрывает выпуклые структуры. В связи с этим по-прежнему остается риск захвата пузырьков воздуха во внутреннем световыводящем слое во время спекания, что приводит к потере оптических свойств светоиспускающего устройства из-за увеличения оптических путей.

По этой причине, все еще существует необходимость в простом и экономичном способе получения внутреннего световыводящего слоя, изготовленного из эмали (расплавленной стеклянной фритты), содержащего рельефы. Также необходим внутренний световыводящий слой, изготовленный из эмали, который может эффективно высвобождать свет наружу. Кроме того, по-прежнему имеется необходимость в предпочтительном способе формирования вогнуто-выпуклой структуры без применения дополнительного способа получения узора, поскольку применение способа получения узора на стеклянной подложке не представляет собой наиболее пригодного для использования средства изготовления оптических устройств, таких как OLED, в большом масштабе.

[Патентные документы]

(Патентный документ 1) Публикация PCT № WO 2012/125321 A2

(Патентный документ 2) Публикация PCT № WO 2010/077521 A2

(Патентный документ 3) Публикация PCT № WO 2012/086396 A1

(Патентный документ 4) Публикация PCT № WO 2002/37568 A1

(Патентный документ 5) Публикация PCT № WO 2013/102530 A1

(Патентный документ 6) Выложенная публикация патента Японии № 2003-25900

Сущность изобретения

Целью настоящего изобретения является создание ламината для светоиспускающего устройства, которое не демонстрирует упоминаемых выше проблем, в котором формируется неупорядоченная сетка рельефов простым и экономичным образом и без таких проблем, как короткое замыкание между электродами и многократное рассеяние света.

Другой целью настоящего изобретения создание ламината для светоиспускающего устройства, в котором свет, падающий под углом равным или меньшим чем критический угол, эффективно рассеивается посредством сетки рельефов, сформированных на подложке, так что свет эффективно концентрируется перпендикулярно поверхности ламината абсолютно без необходимости добавления каких-либо дополнительных рассеивающих элементов.

Соответственно, настоящее изобретение предлагает высокоэффективный и дешевый способ изготовления ламината для светоиспускающего устройства на подложке, имеющей большую площадь.

Настоящее изобретение также предлагает ламинат для светоиспускающего устройства с прозрачным электродом, сформированным на нем, и устройство OLED.

В одном из вариантов осуществления, настоящее изобретение предлагает ламинат для светоиспускающего устройства, содержащий: - стеклянную подложку, имеющую коэффициент преломления n1 от 1,45 до 1,65; - неупорядоченную сетку рельефов, изготовленную из эмали, сформированную на стеклянной подложке, указанная сетка имеет коэффициент преломления n2, находящийся в пределах от 1,45 до 1,65; и - выравнивающий слой, изготовленный из эмали, сформированный на указанной сетке и на указанной стеклянной подложке, указанный выравнивающий слой имеет коэффициент преломления n3, находящийся в пределах от 1,8 до 2,1, причем, по меньшей мере, 50% (предпочтительно, по меньшей мере, 75%, а более предпочтительно, по меньшей мере, 85%) указанных рельефов имеют поперечное сечение, имеющее: - высоту (b), в пределах от 1 до 10 мкм, предпочтительно, максимальная высота указанных рельефов меньше чем 15 мкм, и - ширину, в пределах от 2 до 40 мкм, предпочтительно, самое большее 10 мкм, и, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, а более предпочтительно, по меньшей мере, 85% расстояний между рельефами (c) указанной сетки находятся в пределах от 2 мкм до 15 мкм.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором сетка демонстрирует профиль шероховатости с Ra (средним арифметическим отклонением профиля шероховатости), в пределах от 0,3 мкм до 3 мкм, предпочтительно, от 0,3 мкм до 1 мкм, Ry (максимальную высоту профиля шероховатости), в пределах от 1 мкм до 10 мкм, и S (среднее расстояние между локальными пиками), в пределах от 2 мкм до 40 мкм, предпочтительно, от 2 до 20 мкм.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором отношение (r) средней высоты (b') рельефов к среднему расстоянию между рельефами (c’) составляет от 0,1 до 0,5.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, где пропорция площади, где указанная сетка покрывает указанную стеклянную подложку, составляет от 60 до 90%.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором рельефы содержат бугорки (или, по меньшей мере, имеют искривленную поверхность) и/или кластеры бугорков (объединенные бугорки).

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором средняя общая толщина (a') сетки и выравнивающего слоя находится в пределах от 6 до 20 мкм.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором толщина выравнивающего слоя (d) меньше чем 20 мкм.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором шероховатость Ra измеренная на поверхности выравнивающего слоя составляет не больше чем 1 нм.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором указанная сетка формируется из первой стеклянной фритты, и первая стеклянная фритта содержит 10% - 40% масс SiO2, 1% - 7% масс Al2O3, 0% - 10% масс P2O5, 20% - 50% масс B2O3, 3% - 35% масс ZnO и 5% - 20% масс, по меньшей мере, одного оксида щелочного металла, выбранного из группы, состоящей из Na2O, Li2O и K2O, по отношению к общей массе первой стеклянной фритты после формирования указанной сетки.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором выравнивающий слой формируется из второй стеклянной фритты, и вторая стеклянная фритта содержит 55% - 84% масс Bi2O3, 0% - 20% масс BaO, 5% - 20% масс ZnO, 1% - 7% масс Al2O3, 5% - 15% масс SiO2, 5% - 20% масс B2O3, 0-0,1% масс CeO2, 0,05-5% масс Na2O и меньше чем 5% масс одного или нескольких соединений, выбранных из группы, состоящей из TiO2, ZrO2, La2O3, Nb2O3 и MgO, по отношению к общей массе второй стеклянной фритты после формирования указанного выравнивающего слоя.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, в котором стеклянная подложка представляет собой стеклянную подложку из силикатного стекла.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, причем ламинат показывает коэффициент матовости, по меньшей мере, 70% и интегральный коэффициент пропускания света, по меньшей мере, 65%.

Кроме того, настоящее изобретение предлагает описанный выше ламинат, дополнительно содержащий прозрачный электрод на выравнивающем слое.

В одном из вариантов осуществления, настоящее изобретение предлагает светоиспускающее устройство, содержащее ламинат в соответствии с любым из описанных выше ламинатов.

В другом варианте осуществления, настоящее изобретение предлагает способ изготовления ламината для светоиспускающего устройства, включающий стадии: (a) получения стеклянной положки, имеющей коэффициент преломления n1 от 1,45 до 1,65; (b-1) формирования слоя пасты первой стеклянной фритты посредством нанесения пасты первой стеклянной фритты, содержащей органический растворитель и порошок первой стеклянной фритты, на указанную стеклянную подложку, причем порошок первой стеклянной фритты содержится в количестве 50% масс или меньше по отношению к общей массе пасты первой стеклянной фритты, и указанный первый слой пасты покрывает (сплошным образом) заданную площадь указанной стеклянной подложки; (b-2) удаления органического растворителя посредством сушки нанесенного слоя пасты первой стеклянной фритты; (b-3) формирования неупорядоченной сетки рельефов посредством спекания высушенного слоя первой стеклянной фритты при температуре спекания T1 с получением частичной агломерации или уплотнения порошка первой стеклянной фритты; (c-1) формирования слоя пасты второй стеклянной фритты посредством нанесения пасты второй стеклянной фритты, содержащей органический растворитель и порошок второй стеклянной фритты, на указанную сетку; (c-2) удаления органического растворителя посредством сушки нанесенного слоя второй стеклянной фритты; и (c-3) формирования выравнивающего слоя посредством спекания высушенного слоя второй стеклянной фритты при температуре спекания T2, причем, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, а более предпочтительно, по меньшей мере, 85% указанных рельефов имеет поперечное сечение, имеющее: высоту (b), находящуюся в пределах от 1 до 10 мкм, предпочтительно, максимальная высота указанных рельефов не выше чем 15 мкм, и ширину, находящуюся в пределах от 2 до 40 мкм, предпочтительно, самое большее 10 мкм, причем, по меньшей мере, 50%, предпочтительно, по меньшей мере, 75%, более предпочтительно, по меньшей мере, 85% расстояний между рельефами (c) указанной сетки находятся в пределах от 2 мкм до 15 мкм.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором порошок первой стеклянной фритты содержится в количестве от 10% до 50% масс по отношению к общей массе пасты первой стеклянной фритты.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором температура спекания T1 на стадии (b-3) на 60-110°C выше, чем температура стеклования первой стеклянной фритты.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором температура спекания T1 на стадии (b-3) находится в пределах от 550 до 590°C, а предпочтительно, температура спекания T2 на стадии (c-3) такая же или ниже, чем T1.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором дополнительный метод получения узора, такой как литография или импринтинг, не включается в стадии (b-1) - (b-3).

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором отношение (r) средней высоты (b') рельефов к среднему расстоянию между рельефами (c’) составляет от 0,1 до 0,5,

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором средняя общая толщина (a') сетки и выравнивающего слоя находится в пределах от 6 до 20 мкм.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором толщина выравнивающего слоя меньше чем 20 мкм.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором порошок первой стеклянной фритты содержит 10% - 40% масс SiO2, 1% - 7% масс Al2O3, 0% - 10% масс P2O5, 20% - 50% масс B2O3, 3% - 35% масс ZnO и 5% - 20% масс, по меньшей мере, одного оксида щелочного металла, выбранного из группы, состоящей из Na2O, Li2O и K2O, по отношению к общей массе первой стеклянной фритты после формирования указанной сетки.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором порошок второй стеклянной фритты содержит 55%-84% масс Bi2O3, 0%-20% масс BaO, 5%-20% масс ZnO, 1%-7% масс of Al2O3, 5%-15% масс SiO2, 5%-20% масс B2O3, 0-0,1% масс CeO2, 0,05-5% масс Na2O и меньше чем 5% масс одного или нескольких соединений, выбранных из группы, состоящей из TiO2, ZrO2, La2O3, Nb2O3 и MgO, по отношению к общей массе второй стеклянной фритты после формирования указанного выравнивающего слоя.

Кроме того, настоящее изобретение предлагает описанный выше способ изготовления ламината, в котором стеклянная подложка представляет собой стеклянную подложку из силикатного стекла.

Теоретически, чем ближе расстояние (c) между рельефами к удвоенной высоте (b) рельефов, тем более лучшие характеристики выведения света можно ожидать. Угол между рельефами и подложкой предпочтительно используется для демонстрации оптимальной эффективности выведения света. Если расстояние между рельефами становится равным удвоенной высоте рельефов, можно достичь оптимальной эффективности выведения света. Если расстояние между рельефами больше чем удвоенная высота рельефов, может произойти агломерация соседних рельефов. Если расстояние между рельефами меньше чем удвоенная высота рельефов, эффективность выведения света может уменьшиться из-за обратного рассеяния. Обеспечение условий способа, когда достигаются наилучшие рабочие характеристики, является одним из предметов настоящего изобретения.

Настоящее изобретение предлагает способ получения неупорядоченной сетки рельефов, имеющей низкий коэффициент преломления и малую ширину линии, без необходимости в дополнительном способе получения узора. Это достигается посредством использования способа нанесения стеклянной пасты, который обеспечивает высокую производительность при низких затратах в качестве основной технологии для получения внутреннего световыводящего слоя.

Посредством способа по настоящему изобретению, в области слоя пасты первой стеклянной фритты, подложка полностью покрывается (с помощью этого слоя пасты первой стеклянной фритты). Некоторые части подложки могут не покрываться слоем первой фритты. Если слой пасты первой стеклянной фритты является сплошным, неупорядоченная сетка соответствующих рельефов формируется только лишь с помощью спекания слоя пасты.

Авторы настоящего изобретения сделали свойства слоя пасты первой стеклянной фритты недостаточными для формирования сплошного слоя расплавленной стеклянной фритты (эмали) на подложке после нагрева, посредством регулировки содержания частиц стеклянной фритты в пасте стеклянной фритты и толщины покрытия. Если количество частиц стеклянной фритты или толщина слоя пасты стеклянной фритты является недостаточной, частицы стеклянной фритты имеют тенденцию к образованию агломератов из соседних частиц на поверхности стеклянной подложки во время процесса нагрева. После сушки и удаления органических материалов в слое покрытия, такие агломераты или рельефы неупорядоченным образом распределяются на поверхности стеклянной подложки с формированием, после спекания, рельефов, имеющих искривленную (полусферическую) поверхность и неупорядоченное распределение.

Плотность рельефов контролируется в основном концентрацией и, до некоторой степени, толщиной покрытия пасты стеклянной фриттой. Средний размер рельефов может контролироваться посредством концентрации частиц стеклянной фритты в пасте первой стеклянной фритты.

Таким образом, агломераты или рельефы, имеющие искривленную (полусферическую) поверхность, могут быть прикреплены к подложке посредством установления температуры спекания пасты первой стеклянной фритты (T1) более низкой, чем температура, при которой может сформироваться полностью однородный единый слой пасты первой стеклянной фритты.

В соответствии с указанным способом, отношение (r=b'/c') средней высоты (b') рельефов к среднему расстоянию между рельефами (c’), которое влияет на рабочие характеристики выведения света, также может контролироваться. Чем больше отношение (r), тем выше может быть эффект выведения света. Отношение (r) предпочтительно контролируется таким образом, чтобы оно составляло 0,5 или меньше, предпочтительно, примерно от 0,1 примерно до 0,5, чтобы предотвратить слияние агломератов или рельефов.

В соответствии с настоящим изобретением, пропорция площади подложки, на которой формируется сетка рельефов, которая означает величину площади сетки рельефов по отношению к величине общей площади подложки, измеренную с помощью оптической обработки изображений, находится в пределах от 60 до 90%, и способ нанесения покрытия из пасты первой стеклянной фритты на подложку отличается тем, что величина, получаемая посредством умножения массовой пропорции стеклянной фритты на толщину жидкой фазы слоя пасты первой стеклянной фритты, который должен наноситься как покрытие, удовлетворяет значению от 3 до 5 мкм.

Настоящее изобретение также отличается тем, что среднее значение общей толщины (a') указанной сетки и указанного выравнивающего слоя находится в пределах примерно от 6 примерно до 20 мкм, предпочтительно, составляет не больше чем 15 мкм.

Оптический критический угол, при котором свет, падающий из выравнивающего слоя, полностью отражается, на границе с сеткой составляет arcsin (n2/n1), где n1 представляет собой коэффициент преломления выравнивающего слоя и n2 представляет собой коэффициент преломления сетки рельефов. Если предполагается, что свет, испускаемый из оптического устройства, такого как OLED, имеет распределение Ламберта-Бугера, то не происходит полного внутреннего отражения, при котором угол между падающим светом и нормалью к границе раздела между двумя слоями меньше чем arcsin (n2/n1) (так называемый "оптический критический угол"). Это происходит с наибольшей вероятностью, когда угол между нормалью к границе раздела между двумя слоями и нормалью к светоиспускающей поверхности (так называемый "угол наклона к границе раздела") выше, чем 90-arcsin(n2/n1). Если считать, что n1=1,9 и n2=1,5, то минимальный угол наклона на границе раздела для сведения к минимуму полного внутреннего отражения составляет 38 градусов.

Относительно средней общей толщины (a'), если получают однородный выравнивающий слой (d) по всей площади подложки, то средняя общая толщина (a') предпочтительно больше, чем удвоенная высота (b) сетки рельефов. Однако средняя общая толщина (a') предпочтительно не больше чем 20 мкм, поскольку потери света увеличиваются с увеличением оптических путей, когда увеличивается толщина выравнивающего слоя.

Когда используют стеклянную фритту, имеющую высокий коэффициент преломления, для формирования выравнивающего слоя, количество захваченных пузырьков воздуха, формирующихся между частицами стеклянной фритты, генерируемых во время спекания, повышается, если повышается толщина выравнивающего слоя. Шероховатость поверхности выравнивающего слоя повышается, если захваченные пузырьки воздуха не могут уйти и собираются на наружной поверхности выравнивающего слоя во время процесса спекания. Соответственно, толщина выравнивающего слоя (d) предпочтительно не больше чем 20 мкм, более предпочтительно, меньше чем 15 мкм или 10 мкм, и высота (b) рельефа предпочтительно не больше чем 10 мкм, более предпочтительно, меньше, чем 5 мкм или 2 мкм.

Для ламината для светоиспускающего устройства в соответствии с настоящим изобретением, можно использовать стеклянную подложку, широко используемую в данной области, такую как подложка из силикатного стекла, и внутренний световыводящий слой может быть эффективно получен с помощью простого и недорогого способа, а именно, без дополнительного способа обработки подложки или даже добавления рассеивающего элемента.

Неупорядоченная сетка рельефов, содержащаяся в ламинате для светоиспускающего устройства в соответствии с настоящим изобретением, может эффективно формироваться с помощью простой стадии спекания, а именно, без дополнительного способа получения узора. Поскольку стеклянная фритта, которая имеет более низкий коэффициент поглощения света, но высокий коэффициент пропускания, и коэффициент преломления, сходный со стеклянной подложкой, используется в качестве материала для формирования сетки рельефов, то потери света могут эффективно предотвращаться.

Поскольку ламинат для светоиспускающего устройства в соответствии с настоящим изобретением содержит выравнивающий слой, внутренний световыводящий слой может формироваться с гладкой поверхностью без неоднородностей, и проблема короткого замыкания между электродами не должна возникать.

Кроме того, в ламинате для светоиспускающего устройства в соответствии с настоящим изобретением, форма рельефов или угол между рельефами и поверхностью подложки может контролироваться произвольно, так что свет, испускаемый под углом не меньшим, чем критический угол, не теряется и может испускаться наружу эффективным образом. По этой причине, ламинат для светоиспускающего устройства с большой площадью может быть изготовлен проще и легче по сравнению с внутренним световыводящим слоем, на котором рельефы формируются посредством образования узоров или механической обработки поверхности подложки с помощью обычных процедур. Кроме того, пропускание света в перпендикулярном направлении может поддерживаться на эквивалентном или превосходящем уровне.

Поскольку рельефы формируется из стеклянной фритты, проблемы, подобные дегазированию, не возникают во время процесса нагрева для изготовления OLED. Таким образом, структуры рельефов внутреннего световыводящего слоя могут стабильно сохраняться даже во время высокотемпературного процесса, а также, он может иметь превосходную влагостойкость.

Краткое описание чертежей

Указанные выше и другие особенности и преимущества настоящего изобретения станут более очевидными посредством подробного описания их иллюстративных вариантов осуществления со ссылками на прилагаемые чертежи, в которых:

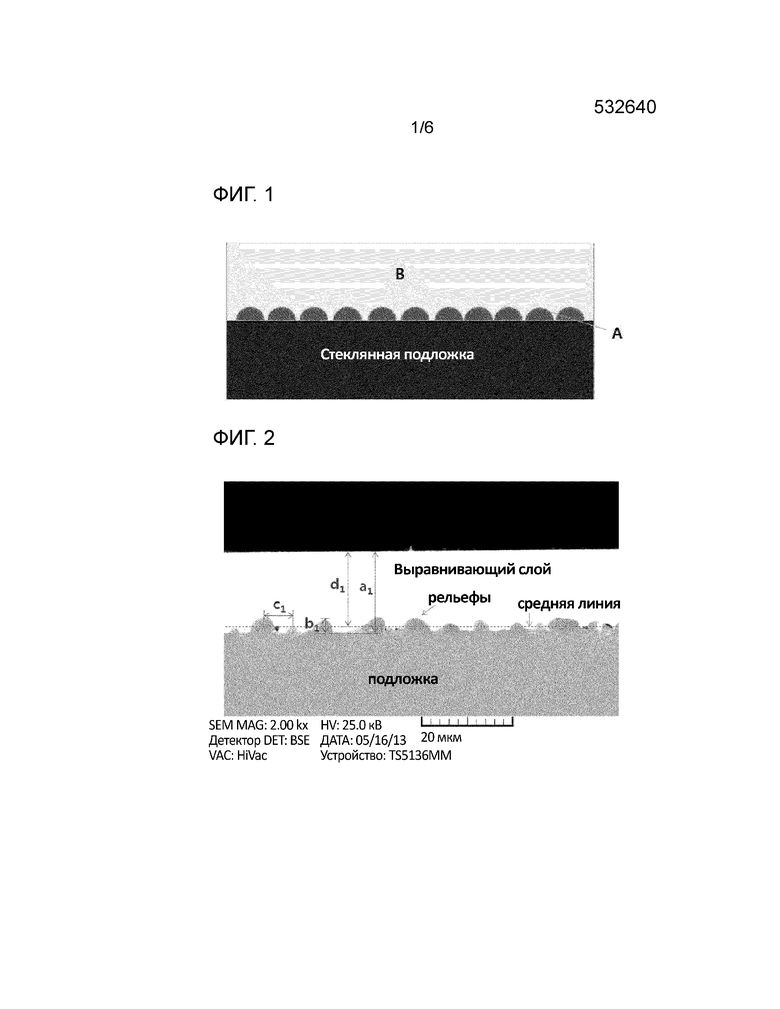

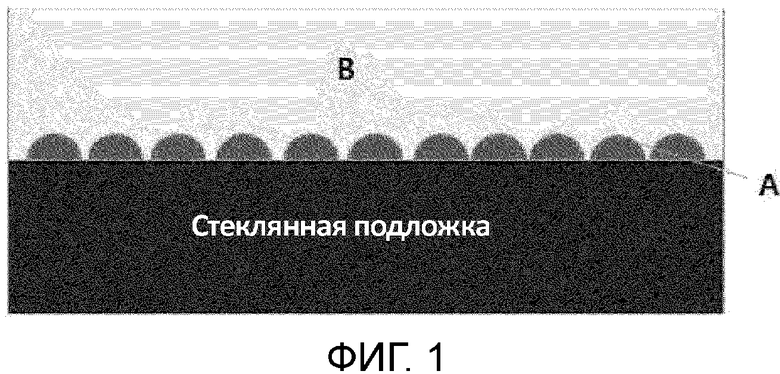

Фиг.1 представляет собой схематический вид в поперечном сечении ламината для светоиспускающего устройства, содержащего внутренний световыводящий слой в соответствии с настоящим изобретением.

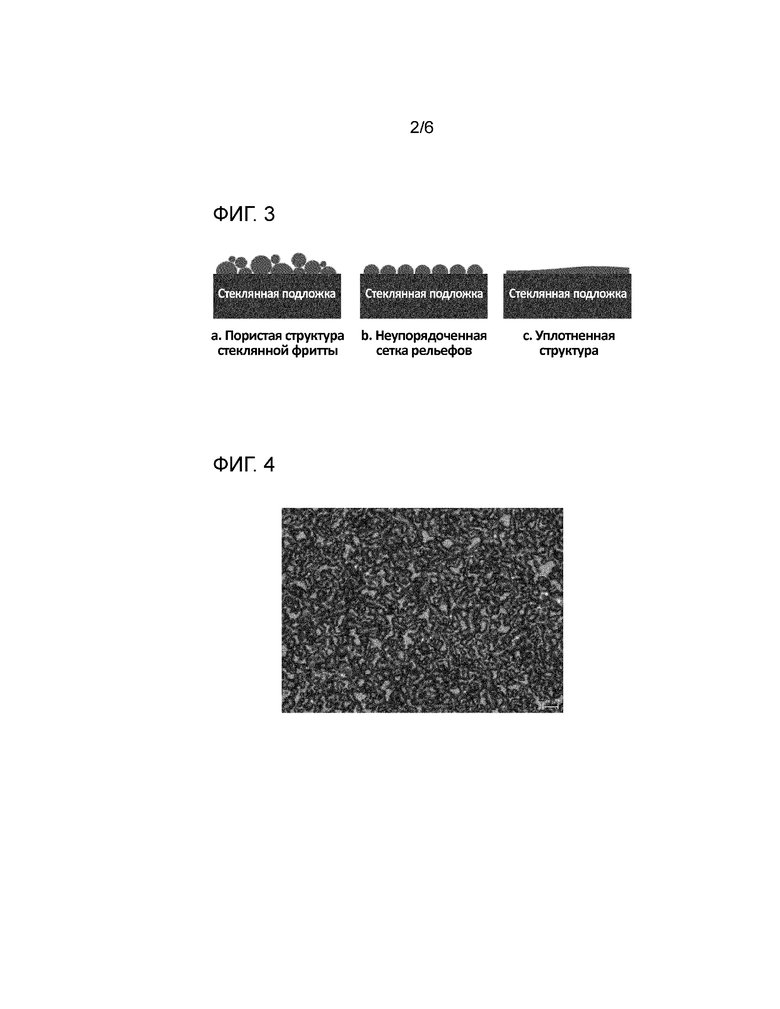

Фиг.2 представляет собой фотографию, сделанную с помощью сканирующего электронного микроскопа (SEM), поперечного сечения ламината для светоиспускающего устройства, содержащего внутренний световыводящий слой, полученный в соответствии с описанием Примера 1 (a1=общая толщина выравнивающего слоя и сетки рельефов; b1=высота рельефа; c1=расстояние между рельефами (шаг), и d1=толщина выравнивающего слоя)).

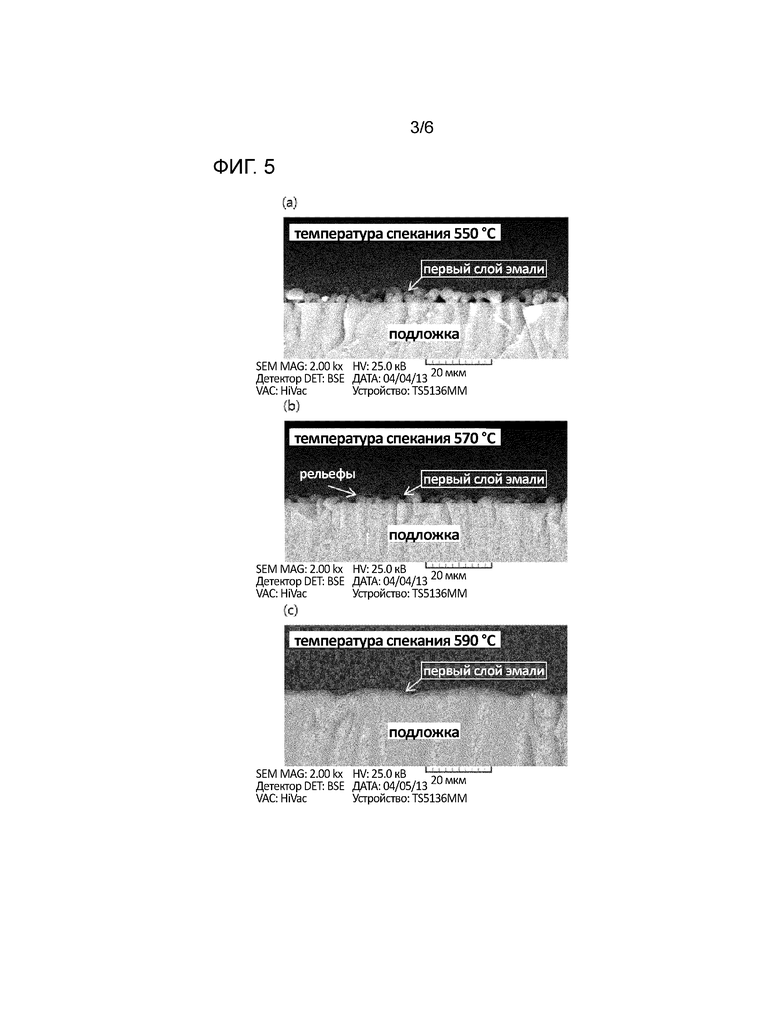

Фигуры 3a-3c представляют собой схематически вид, иллюстрирующий структурные изменения слоя первой стеклянной фритты в зависимости от температуры спекания первой стеклянной фритты.

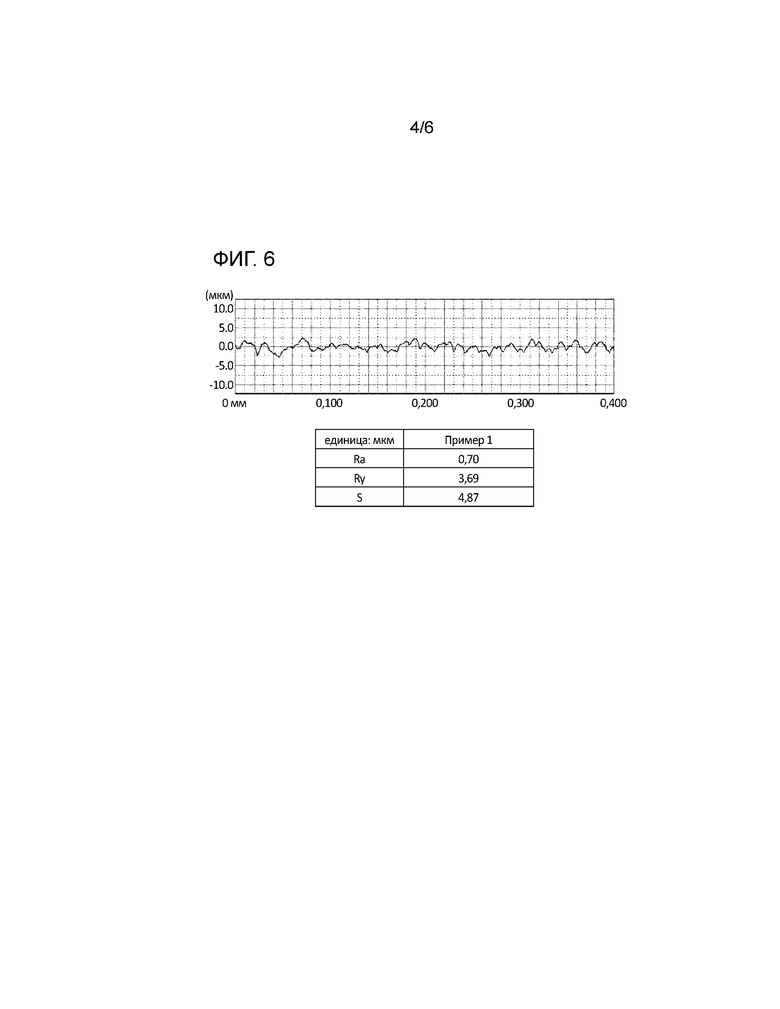

Фиг.4 представляет собой микрофотографию неупорядоченной сетки рельефов, полученной в соответствии с описанием Примера 1.

Фигуры 5a-5c показывают фотографии SEM внутренних световыводящих слоев, полученных в соответствии с описанием Примера 1, при различных температурах спекания.

Фиг.6 представляет собой профиль шероховатости для ламината для светоиспускающего устройства, изготовленного в соответствии с Примером 1.

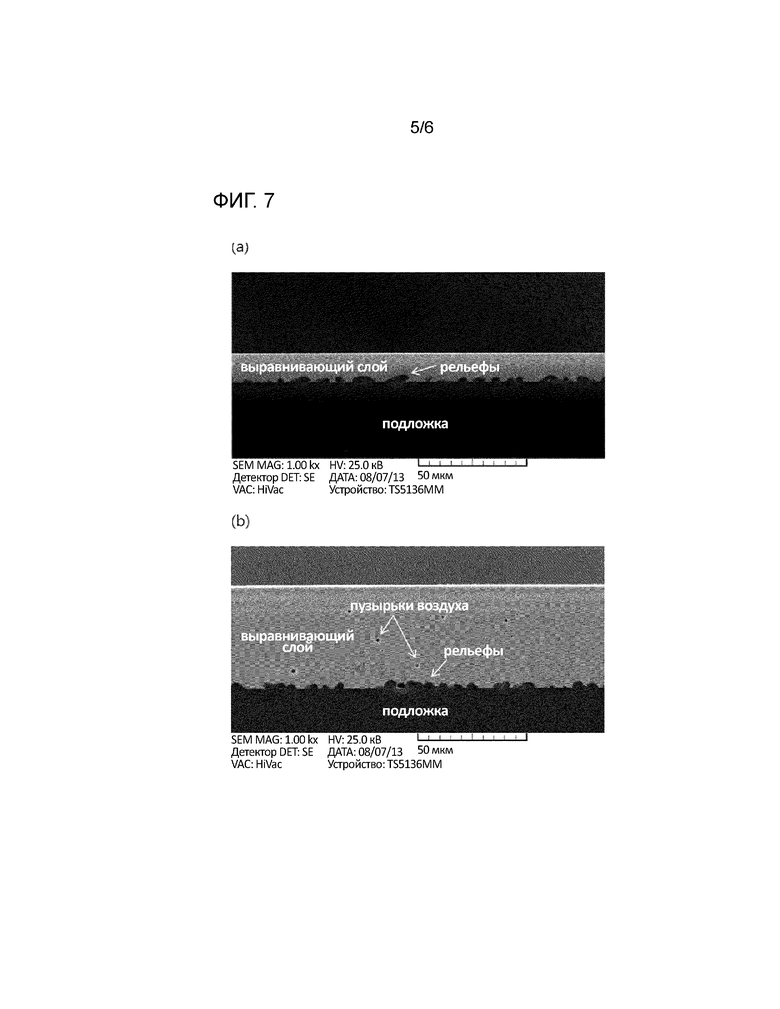

Фиг. 7a и 7b показывают фотографии, полученные с помощью SEM, внутреннего световыводящего слоя, полученного в соответствии с Примером 1 (Фиг.7a) и Сравнительным примером 2 (Фиг.7b).

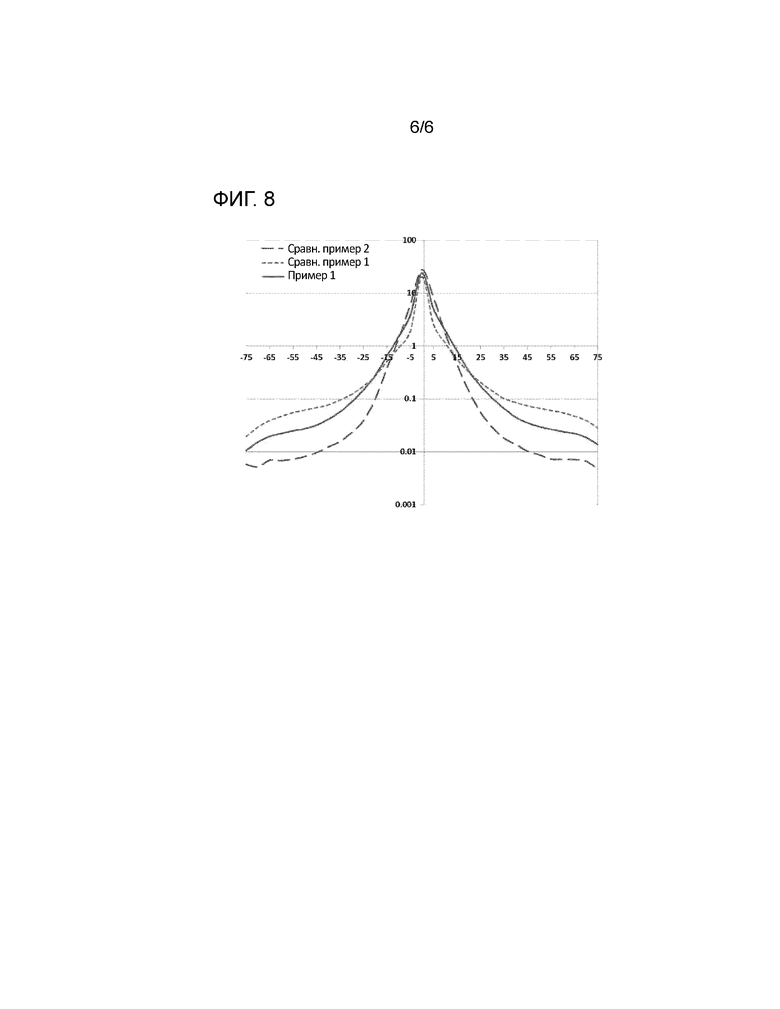

Фиг.8 представляет собой график, показывающий распределение интенсивности испускаемого наружу света в зависимости от угла зрения, измеренную для ламинатов Сравнительного примера 1, Сравнительного примера 3 и Примера 1.

Подробное описание

<Термины>

Ниже будут описываться термины, используемые в описании.

Когда термин "примерно" используется вместе с численным значением, "примерно", как предполагается, относится ко всем значениям, включая диапазон ошибок в значимом представлении соответствующего численного значения.

Термин "ламинат" обозначает структуру, в которой два или более слоев накладываются друг на друга и могут по отдельности использоваться в светоиспускающем устройстве, или использоваться в таком состоянии, когда другой слой (например, прозрачный электрод или что-либо подобное) дополнительно накладывается на ламинат.

Термин "стеклянная фритта" представляет собой исходные материалы для формирования внутреннего световыводящего слоя и может означать стеклянный порошок. Термин "паста стеклянной фритты" обозначает пасту, в которой стеклянная фритта смешана с растворителем, связующим, и тому подобным. В описании, термин "расплавленная стеклянная фритта (или спеченная стеклянная фритта)" иногда упоминается как "эмаль." Термин "слой пасты стеклянной фритты" означает слой, в котором паста, содержащая порошок стеклянной фритты, наносится на подложку.

Термин "низкий коэффициент преломления" означает коэффициент преломления, сходный со стеклянной подложкой, находящийся в пределах примерно от 1,45 примерно до 1,65.

Термин "высокий коэффициент преломления" означает коэффициент преломления, который выше, чем у стеклянной подложки, находящийся в пределах примерно от 1,8 примерно до 2,1.

Термин "внутренний световыводящий слой" обозначает слой, который, когда он используется для оптического устройства, такого как OLED, располагается между подложкой и прозрачным электродом, для эффективного выведения света, который теряется из-за разницы коэффициентов преломления между подложкой и слоем прозрачного электрода и/или органическим слоем. В описании, внутренний световыводящий слой должен пониматься как включающий как неупорядоченную сетку рельефов, так и выравнивающий слой, и внутренний световыводящий слой может содержать другие рассеивающие элементы или вещества в дополнение к стеклянной фритте.

Термин "рельефы" обозначает структуры, сформированные на стеклянной подложке, которые соединяются друг с другом или существуют в форме островков. Рельефы могут включать рельефы в форме полусферы, пирамиды, треугольной пирамиды, туннеля или чего-либо подобного. Однако предпочтительной является структура, имеющая скругленную поверхность. Разумеется, рельефы представляют собой выступы в направлении, противоположном стеклянной подложке. Преимущественно, в ламинате по настоящему изобретению содержится неупорядоченная сетка рельефов. Рельефы могут быть или не быть взаимно соединенными, или, когда они соединены друг с другом, нижние части указанных рельефов, могут соединяться друг с другом. Кроме того, нижняя часть рельефов плотно приклеивается к стеклянной подложке. Иногда рельеф упоминается в настоящем описании как бугорок. Иногда термин "сетка" обозначает (неупорядоченную) сетку рельефов в описании.

Термин "выравнивающий слой" обозначает слой, покрывающий сетку рельефов. Наружная часть предпочтительно удовлетворяет условию ΔRa≤1 нм.

Термин "ламинат для светоиспускающего устройства" обозначает структуру, в которой внутренний световыводящий слой накладывается на подложку.

Термин "расстояние (шаг)" между рельефами для рельефов обозначает расстояние от центра самой нижней части рельефа до центра самой нижней части другого соседнего рельефа.

<Подложка>

В качестве подложки, используемой в настоящем изобретении, можно использовать любую подложку, пригодную для использования в области светоиспускающих устройств. В качестве подложки для светоиспускающего устройства предпочтительно используется стеклянная подложка, имеющая толщину от 150 мкм до нескольких миллиметров. Толщина стеклянной подложки предпочтительно составляет от 0,3 до 2,0 мм, более предпочтительно, от 0,5 до 1 мм. Стеклянная подложка по настоящему изобретению может представлять собой силикатное стекло, боросиликатное стекло или даже представлять собой подложку стеклокерамического типа, вне зависимости от коэффициента матовости стеклянной подложки.

Предпочтительно, коэффициент пропускания видимого света стеклянной подложки составляет, по меньшей мере, 70%.

Любые подложки, изготовленные из других веществ, которые могут выдержать процесс высокотемпературного спекания, предпочтительно, прозрачные, можно использовать для настоящего изобретения.

<Стеклянная фритта>

Стеклянная фритта по настоящему изобретению классифицируется как первая стеклянная фритта и вторая стеклянная фритта. Первая стеклянная фритта представляет собой исходные материалы с низким коэффициентом преломления, пригодные для использования при формировании неупорядоченной сетки рельефов, и она представляет собой порошок. Вторая стеклянная фритта представляет собой исходные материалы с высоким коэффициентом преломления, пригодные для формирования выравнивающего слоя, и она представляет собой порошок.

Когда первая стеклянная фритта спекается с формированием сетки рельефов, и вторая стеклянная фритта спекается с формированием выравнивающего слоя, все композиции стеклянной фритты являются предпочтительно идентичными всем композициям сформированных рельефов и выравнивающего слоя. Соответственно, особенности композиции стеклянной фритты, как описано ниже, предпочтительно соответствуют особенностям эмали (расплавленной или спеченной стеклянной фритты).

Первая стеклянная фритта (с низким коэффициентом преломления)

Первая стеклянная фритта имеет после спекания коэффициент преломления n2 примерно от 1,45 до примерно 1,65, предпочтительно, от 1,5 до 1,6. Диапазон коэффициентов преломления предпочтительно является сходным со значением n1 стеклянной подложки, например, удовлетворяет условию n2-n1<0,1. Если коэффициент преломления n2 первой стеклянной фритты является сходным с параметрами стеклянной подложки, можно предотвратить потери света на границе раздела между рельефами и стеклянной подложкой. Температура стеклования первой стеклянной фритты в соответствии с настоящим изобретением находится в пределах примерно от 420 примерно до 500°C.

Первая стеклянная фритта в соответствии с настоящим изобретением содержит примерно 10% примерно до 40% масс SiO2, примерно от 1% примерно до 7% масс Al2O3, примерно от 0% примерно до 10% масс P2O5, примерно от 20% примерно до 50% масс B2O3, примерно от 3% примерно до 35% масс ZnO и примерно от 5% примерно до 20% масс, предпочтительно, от 10 до 15% масс, по меньшей мере, одного оксида щелочного металла, выбранного из группы, состоящей из Na2O, Li2O и K2O, по отношению к общей массе первой стеклянной фритты.

Диоксид кремния (SiO2) представляет собой компонент, который стабилизирует фазу стеклянной фритты. Его содержание составляет примерно от 10 примерно до 40% масс, предпочтительно, от 20 до 35% масс. Содержание меньше чем нижний предел является нежелательным, поскольку ухудшается химическая стойкость стеклянной фритты. Содержание, которое превышает верхний предел, является нежелательным из-за увеличения температуры размягчения стеклянной фритты.

Оксид алюминия (Al2O3) представляет собой компонент, который стабилизирует фазу стеклянной фритты. Его содержание составляет примерно от 1 примерно до 7% масс, предпочтительно, от 1,5 до 5% масс, а более предпочтительно, от 2 до 4% масс. Содержание меньшее чем нижний предел является нежелательным, поскольку фаза стеклянной фритты становится нестабильной, и ухудшается химическая стойкость стеклянной фритты. Содержание, которое превышает верхний предел, является нежелательным, из-за увеличения температуры размягчения стеклянной фритты.

Пентоксид фосфора (P2O5) служит для понижения коэффициента преломления стеклянной фритты и, в то же время, для улучшения плоскостности выравнивающего слоя. Его содержание не превышает примерно 10% масс. Когда содержание превышает верхний предел, происходит понижение влагостойкости слоя стеклянной фритты.

Триоксид бора (B2O3) представляет собой компонент, который понижает коэффициент теплового расширения, стабилизирует фазу стеклянной фритты и понижает температуру спекания. Содержание составляет примерно от 20 примерно до 50% масс, предпочтительно, от 30 до 45% масс. Содержание меньшее, чем нижний предел, является нежелательным, поскольку фаза стеклянной фритты становится нестабильной. Содержание, которое превышает верхний предел, является нежелательным из-за увеличения температуры размягчения стеклянной фритты.

Оксид цинка (ZnO) представляет собой компонент, который понижает температуру спекания стеклянной фритты. Его содержание составляет примерно 3 примерно до 35% масс. Содержание, которое превышает верхний предел 35%, является нежелательным, поскольку это может вызвать ухудшение химической стойкости или увеличение коэффициента преломления.

Оксид щелочного металла, выбранный из группы, состоящей из Na2O, Li2O и K2O, представляет собой компонент, который служит для понижения температуры размягчения стеклянной фритты и для понижения коэффициента преломления. Его содержание может составлять примерно от 5 примерно до 20% масс, предпочтительно, от 10 до 20% масс. Содержание меньшее, чем нижний предел, является нежелательным, поскольку температура размягчения фритты может повышаться. Содержание, которое превышает верхний предел, является нежелательным из-за ухудшения химической стойкости.

Первая стеклянная фритта, в противоположность второй стеклянной фритте, предпочтительно не содержит Bi2O3.

Вторая стеклянная фритта (с высоким коэффициентом преломления)

Вторая стеклянная фритта для формирования выравнивающего слоя имеет коэффициент преломления примерно от 1,8 примерно до 2,1, предпочтительно, от 1,90 до 2,05. Коэффициент теплового расширения второй стеклянной фритты составляет примерно от 70×10-7 примерно до 90×10-7/°C. Диапазон коэффициента преломления представляет собой величину, соответствующую коэффициенту преломления каждого слоя из пропускающего свет слоя электрода и органического слоя оптического устройства общего назначения, в частности, устройства OLED, и предназначен для сведения к минимуму влияния разницы коэффициентов преломления на эффективность выведения света. Коэффициент теплового расширения устанавливается в некотором диапазоне для предотвращения деформации или ухудшения стеклянной подложки (которая представляет собой пропускающую свет подложку, которая является основой для формирования выравнивающего слоя) во время спекания фритты. Температура стеклования второй стеклянной фритты в соответствии с настоящим изобретением составляет примерно от 420 до 490°C.

Вторая стеклянная фритта по настоящему изобретению содержит примерно от 55 примерно до 84% масс Bi2O3, от 0 примерно до 20% масс BaO, примерно от 5 примерно до 20% масс ZnO, примерно от 1 примерно до 7% масс Al2O3, примерно от 5 примерно до 15% масс SiO2, примерно от 5 примерно до 20% масс B2O3, от 0 примерно до 0,1% масс CeO2, примерно от 0,05 примерно до 5% масс Na2O и меньше чем 5% масс одного или нескольких соединений, выбранных из группы, состоящей из TiO2, ZrO2, La2O3, Nb2O3 и MgO, по отношению к общей массе второй стеклянной фритты.

Триоксид висмута (Bi2O3) представляет собой компонент для понижения температуры спекания стеклянной фритты и для повышения коэффициента преломления, и BaO представляет собой компонент, который может содержаться вместе с Bi2O3 и который помогает повышению коэффициента преломления. Содержание Bi2O3 составляет примерно от 55 примерно до 84% масс, предпочтительно, от 60 до 70% масс. Содержание BaO составляет от 0 примерно до 20% масс, предпочтительно, от 0 до 10% масс, более предпочтительно, от 0 до 5% масс. В некоторых вариантах осуществления, содержание BaO может быть равно нулю (0). Когда содержание Bi2O3 меньше, чем нижний предел, сложно получить диапазон коэффициента преломления от 1,8 до 2,1, поскольку коэффициент преломления может быть понижен, и это является нежелательным, поскольку повышается температура спекания. Когда содержание Bi2O3 превышает верхний предел, стеклянная фритта сильно поглощает свет в синем диапазоне и термическая стабильность уменьшается во время спекания, вызывая ухудшение поверхности внутреннего световыводящего слоя. Поскольку BaO оказывает слабое влияние на понижение температуры спекания стеклянной фритты, BaO может заменить часть Bi2O3. Однако когда содержание BaO больше чем верхний предел, температура спекания превышает допустимый диапазон, создавая тем самым проблемы.

Оксид цинка (ZnO) представляет собой компонент для понижения температуры спекания стеклянной фритты. Его содержание составляет примерно от 5 примерно до 20% масс, предпочтительно, от 5 до 15% масс, а более предпочтительно, от 5 до 13% масс. Содержание, которое превышает верхний предел, является нежелательным, поскольку фаза стеклянной фритты становится нестабильной, понижается кислотостойкость и стеклянная фритта сильно поглощает свет в зеленом диапазоне.

Оксид алюминия (Al2O3) представляет собой компонент для стабилизации фазы стеклянной фритты. Его содержание составляет примерно от 1 примерно до 7% масс, предпочтительно, от 1,5 до 5% масс, а более предпочтительно, от 2 до 4% масс. Содержание меньшее, чем нижний предел является нежелательным, поскольку фаза стеклянной фритты становится нестабильной, и химическая стойкость ослабляется. Содержание, которое превышает верхний предел, является нежелательным, поскольку понижается коэффициент преломления стеклянной фритты, и повышается температура спекания.

Диоксид кремния (SiO2) представляет собой компонент для стабилизации фазы стеклянной фритты. Его содержание составляет примерно от 5 примерно до 15% масс, предпочтительно, от 6 до 14% масс, а более предпочтительно, от 7 до 12% масс. Содержание меньше чем нижний предел является нежелательным, поскольку фаза стеклянной фритты становится нестабильной. Содержание, которое превышает верхний предел, является нежелательным, поскольку понижается коэффициент преломления стеклянной фритты и повышается температура спекания.

Триоксид бора (B2O3) представляет собой компонент для понижения коэффициента теплового расширения, для стабилизации фазы стеклянной фритты и понижения температуры спекания. Его содержание составляет примерно от 5 примерно до 20% масс, предпочтительно, от 6 до 15% масс, а более предпочтительно, от 7 до 12% масс. Содержание меньше чем нижний предел является нежелательным, поскольку фаза стеклянной фритты становится нестабильной. Содержание, которое превышает верхний предел, является нежелательным, поскольку водостойкость внутреннего световыводящего слоя ослабляется.

Композиция стеклянной фритты в соответствии с одним из вариантов осуществления настоящего изобретения не содержит никаких переходных металлов, таких как Fe, V, Cr, Mn, Ni, Co, Cu, Pd, Ag, Au, Pt, Cd, и тому подобного. Такие переходные металлы подавляют высокотемпературное восстановление Bi2O3 или что-либо подобное, при этом предотвращается пожелтение пленки во время процесса спекания, и таким образом, переходный элемент, как правило, добавляется в стеклянную фритту вместе с Bi2O3. Однако каждый переходный металл демонстрирует сильную характеристику поглощения в конкретном диапазоне длин волн света, и конкретно, когда оптический путь увеличивается из-за рассеяния во внутреннем световыводящем слое, поглощение света переходным элементом может вызывать серьезные оптические потери. По этой причине, является очень важным исключить добавление переходного элемента в композицию стеклянной фритты.

Однако поскольку свойства поглощения света CeO2 ограничены темно-синим диапазоном (хотя Ce принадлежит к элементам - лантаноидам), оптическое влияние CeO2 на осветительное устройство OLED, имеющее фосфор в качестве источника синего света, является слабым. Кроме того, CeO2 облегчает полное сгорание в процессе выжигания органического материала при изготовлении световыводящего слоя. По этой причине, CeO2 может добавляться в количестве не большем, чем 0,1% масс. С другой стороны, в одном из конкретных вариантов осуществления настоящего изобретения, CeO2 не добавляют.

Na2O представляет собой компонент, добавляемый для понижения температуры уплотнения стеклянной фритты. Содержание Na2O в стеклянной фритте может составлять примерно от 0,05 примерно до 3% масс, предпочтительно, от 0,1 до 2% масс, а более предпочтительно, от 0,5 до 1,5% масс. Содержание Na2O меньше, чем самый нижний предел указанных выше диапазонов не является предпочтительным, поскольку повышается температура спекания стеклянной фритты. Содержание Na2O большее, чем самый верхний предел указанных выше диапазонов не является предпочтительным, поскольку ослабляется химическая стойкость.

К стеклянной фритте могут добавляться оксиды, такие как TiO2, ZrO2, La2O3, Nb2O3 и MgO. Оксиды могут содержаться как отдельный оксид или смесь двух или более оксидов, когда требуется поддерживать коэффициент преломления стеклянной фритты не меньше чем 1,8 и поддерживать тонкий контроль температуры спекания пасты стеклянной фритты. Их содержание предпочтительно не превышает 5% масс. Когда содержание превышает верхний предел, сложно формировать пропускающую свет эмаль, и температура размягчения повышается до нежелательного уровня.

Кроме того, является предпочтительным, чтобы стеклянная фритта не содержала ни одного элемента из P, Pb, Ta, Y, Sn, Gd, V и Mo.

<Изготовление ламината для светоиспускающего устройства>

Пасту, содержащую первую стеклянную фритту в соответствии с настоящим изобретением, наносят на стеклянную подложку с формированием слоя первой стеклянной фритты, и органический растворитель удаляется посредством сушки. Композиция стеклянной фритты, содержащейся в пасте первой стеклянной фритты, является такой, как описано выше, и паста первой стеклянной фритты содержит самое большее 50% масс, предпочтительно, от 10 до 50% масс стеклянной фритты, и остаток составляют связующие и растворитель, и тому подобное. Паста первой стеклянной фритты в соответствии с настоящим изобретением имеет более низкое содержание стеклянной фритты и более высокое содержание растворителя и связующего по сравнению с пастой стеклянной фритты, обычно используемой для формирования внутреннего световыводящего слоя. Паста первой стеклянной фритты, предпочтительно, также наносится на стеклянную подложку, которая является достаточно тонкой для формирования рельефов посредством агломерации высушенного слоя первой стеклянной фритты во время спекания.

Для формирования неупорядоченной сетки рельефов в соответствии с настоящим изобретением посредством использования пасты первой стеклянной фритты, пропорция области подложки, на которой формируются рельефы, может находиться в пределах от 60 до 90%. Оптическое изображение может измеряться с помощью оптического микроскопа высокого разрешения.

Способ нанесения покрытия из пасты первой стеклянной фритты на подложку отличается тем, что величина, получаемая посредством умножения массовой пропорции стеклянной фритты на толщину жидкой фазы слоя пасты первой стеклянной фритты, который должен наноситься в виде покрытия, имеет значение от 3 до 5 мкм.

Паста может наноситься с помощью способа нанесения покрытия, обычно используемого в данной области, такого как трафаретная печать, покрытие с помощью щелевой фильеры, нанесение покрытия с помощью бруска, покрытие с помощью валика или что-либо подобное, но способ этим не ограничивается.

Высушенный слой первой стеклянной фритты затем спекается при температуре в пределах примерно между 550 и примерно 590°C, предпочтительно, при температуре между 560 и 580°C, которая примерно на 60-110°C выше, чем температура стеклования первой стеклянной фритты, для формирования сетки рельефов.

Паста, содержащая вторую стеклянную фритту в соответствии с настоящим изобретением, наносится на полученную сетку рельефов с формированием слоя второй стеклянной фритты, и органический растворитель удаляется посредством сушки. Композиция стеклянной фритты, содержащейся в пасте второй стеклянной фритты, является такой, как описано выше, и паста второй стеклянной фритты предпочтительно содержит от 70 до 80% масс стеклянной фритты, и остальная часть состоит из связующего и растворителя, и тому подобного. Способ нанесения покрытия из пасты является таким же, как описано для пасты первой стеклянной фритты. Слой пасты второй стеклянной фритты спекается с формированием выравнивающего слоя при температуре спекания, которая предпочтительно такая же или ниже, чем для слоя пасты первой стеклянной фритты. Это делают для предотвращения деформации рельефов.

Выравнивающий слой в соответствии с настоящим изобретением служит для эффективного испускания света в направлении, перпендикулярном поверхности внутреннего световыводящего слоя (благодаря его высокому коэффициенту преломления), и для выравнивания поверхности. Внешняя поверхность сформированного выравнивающего слоя предпочтительно выравнивается, чтобы получить шероховатость поверхности 1 нм или меньше, как измерено с помощью атомно-силового микроскопа (AFM). Шероховатость поверхности 1 нм или больше является неудобной, поскольку из-за неоднородности поверхности, если на внутренний световыводящий слой наносится слой электрода, например, возникает неоднородность даже на слое электрода, вызывая короткое замыкание между электродами.

Фиг.1 представляет собой схематический вид в поперечном сечении светоиспускающего устройства с внутренним световыводящим слоем в соответствии с настоящим изобретением, который содержит неупорядоченную сетку рельефов, сформированную на стеклянной подложке из первой стеклянной фритты, и выравнивающий слой, сформированный из второй стеклянной фритты, на сетке рельефов.

Фиг.2 представляет собой фотографию, сделанную с помощью SEM, поперечного сечения внутреннего световыводящего слоя, реально сформированного в соответствии с настоящим изобретением. Из Фиг.2, можно построить среднюю линию профиля шероховатости неупорядоченной сетки рельефов и измерить толщину выравнивающего слоя, как расстояние от этой средней линии до направленной вверх поверхности выравнивающего слоя.

Как показано на Фиг.2, рельеф имеет высоту (b1) 3,1 мкм, ширину 5,3 мкм и расстояние между рельефами (c1) (шаг) 10,6 мкм, и толщина выравнивающего слоя (d1) составляет 11,3 мкм. Отношение (r1=b1/c1) между высотой (b1) рельефа и расстоянием (c1) между рельефами составляет примерно 0,3.

Если средняя толщина указанных рельефов превышает 5 мкм, толщина выравнивающего слоя возрастет соответствующим образом, так что общая толщина сетки рельефов и выравнивающего слоя, увеличится. Это даст в результате риск ухудшения пропускания света. По этой причине, является предпочтительным, чтобы высота (b) находилась в пределах от 1 до 10 мкм, при этом максимальная высота указанной сетки меньше чем 15 мкм, и ширина находится в пределах от 2 до 40 мкм, предпочтительно, составляет самое большее 10 мкм. Кроме того, является предпочтительным, чтобы, по меньшей мере, 50% (предпочтительно, по меньшей мере, 75%, а более предпочтительно, по меньшей мере, 85%) расстояний между рельефами (c) указанной сетки находились в пределах от 2 мкм до 15 мкм.

Отношение (r=b'/c') средней высоты (b') к среднему расстоянию между рельефами (c’) составляет от 0,1 до 0,5, предпочтительно, от 0,2 до 0,4.

Средняя общая толщина (a') сетки и выравнивающего слоя составляет от 6 мкм до 20 мкм.

Когда высота (b) рельефов, отношение (r) высоты рельефов (b) к расстоянию (c) между рельефами и средняя общая толщина (a') сетки и выравнивающего слоя находятся в таких пределах, как описано выше, рассеяние света для света, падающего из направленной вниз части стеклянной подложки, доводится до максимума посредством однородного формирования рельефов, создавая тем самым при этом однородный эффект выведения света.

Когда формируется сетка рельефов с низким коэффициентом преломления, имеющих форму пирамиды, четырехугольника, круга или эллипса, в результате происходит изменение критического угла падающего света, который удовлетворяет условию полного внутреннего отражения между выравнивающим слоем с высоким коэффициентом преломления и сеткой рельефов с низким коэффициентом преломления. Это в конечном счете ингибирует явление экстинкции света из-за многократного полного отражения (явления волновода) между катодным отражающим слоем OLED и слоем с низким коэффициентом преломления, что вносит вклад в увеличение эффективности выведения света. Таким образом, чем выше отношение (r), тем больше рамки изменения критического угла, интенсивности рассеяния света и вероятности выведения света. Однако отношение (r) предпочтительно контролируется при 0,5 или меньше, чтобы исключить слияние соседних агломератов или рельефов.

Фиг.3 схематически показывает структурное изменение слоя первой стеклянной фритты в зависимости от температуры спекания первой стеклянной фритты. Фиг.3a показывает формирование пористой структуры из стеклянной фритты, где частицы стеклянной фритты не сливаются, когда слой первой стеклянной фритты спекается при температуре ниже, чем температура, при которой может формироваться сетка рельефов. Фиг.3b показывает сетку рельефов, сформированную в соответствии с настоящим изобретением, посредством спекания слоя первой стеклянной фритты при соответствующей температуре, при которой может формироваться сетка рельефов, с получением рельефа частичной агломерации во время спекания частиц стеклянной фритты. Фиг.3c показывает уплотненную структуру в форме сплошной пленки с полностью спеченными частицами стеклянной фритты, когда слой первой стеклянной фритты спекается при температуре более высокой, чем температура, при которой могут формироваться рельефы.

Таким образом, для формирования сетки рельефов в соответствии с настоящим изобретением, являются критичными композиция первой стеклянной фритты, ограниченная толщина слоя первой стеклянной фритты и соответствующая температура спекания. Основываясь на экспериментальных результатах, является предпочтительным, чтобы температура спекания была примерно на 60-110°C выше, чем температура стеклования первой стеклянной фритты. Когда указанная температура спекания является слишком высокой, слой первой стеклянной фритты легко формирует уплотненную структуру. С другой стороны, когда указанная температура является слишком низкой, слой первой стеклянной фритты формирует пористую структуру из стеклянной фритты. Если слой первой стеклянной фритты формирует пористую структуру стеклянной фритты, как показано на Фиг.3a, вместо сетки рельефов, как показано на Фиг.3b, оптическое пропускание ухудшается из-за пористой структуры стеклянной фритты.

Небольшое количество пустот может образовываться внутри внутреннего световыводящего слоя во время процесса спекания независимо от сетки рельефов по настоящему изобретению. Хотя это является неизбежным во время спекания слоя стеклянной фритты, является желательным, чтобы пустоты формировались таким образом, чтобы они не влияли на общее пропускание, поглощение и коэффициент матовости ламината для светоиспускающего устройства.

Ламинат для светоиспускающего устройства по настоящему изобретению может эффективно выводить свет (который теряется на границе раздела) наружу, поддерживать оптические характеристики, такие как общий коэффициент пропускания и оптическое пропускание в перпендикулярном направлении, на уровне сходном или лучшем, чем у существующего ламината для светоиспускающего устройства, где на подложке формируется вогнуто-выпуклые структуры с использованием способа получения узора после нанесения дополнительного слоя. Кроме того, преимуществом ламината в соответствии с настоящим изобретением является то, что способ приготовления является простым и удобным, форма сетки рельефов может контролироваться произвольно и ламинат может изготавливаться с большой площадью.

Ламинат для светоиспускающее устройство по настоящему изобретению можно использовать в состоянии, когда прозрачный слой электрода (прозрачность придается природой материала или расположением решетки из металлического поглотителя и/или отражателя, подобного серебру) дополнительно накладывается на внутренний световыводящий слой, когда наносится на оптическое устройство, такое как OLED. В качестве материала для прозрачного слоя электрода можно использовать неорганические проводящие материалы, такие как прозрачный проводящий оксид (TCO), например, оксид индия-олова (ITO), легированный SnO2, оксид индия-цинка (IZO), легированный оксид цинка (ZnO), такой как оксид цинка, легированный алюминием (AZO), или оксид цинка, легированный галлием (GZO), или графен, или органические проводящие материалы, например, полимерный материал, такой как полиэтилендиокситиофен, легированный полистиролсульфоновой кислотой (PSS) (PEDOT:PSS), или фталоцианины, такие как фталоцианин меди (CuPc). Прозрачный электрод может содержать металлическую решетку, например, серебряную решетку или что-либо подобное.

Когда прозрачный электрод содержит металлическую решетку, эта металлическая решетка может иметь толщину, по меньшей мере, 100 нм, а предпочтительно, самое большее 1500 нм. Решетка может формироваться из нитей (также известных как дорожки), имеющих ширину A равную или меньшую, чем 50 мкм и разделенных расстояниями B между нитями равными или меньшими, чем 5000 мкм. Эти нити могут разделяться множеством электрически изолированных слоев, имеющих коэффициент преломления выше чем 1,65, все они покрыты электропроводящим покрытием (неорганическими материалами, такими как прозрачный проводящий оксид, или органическими материалами, как описано выше).

Нити соединены между собой в активную зону OLED или (только) присоединены своими концами к электрическим контактам. Решетка может иметь форму линейных нитей, проходящих параллельно друг другу и соединенных с электрическими контактами через перемычки на их концах, и/или они могут даже иметь форму замкнутых узоров или сеток (нити соединены друг с другом, образуя замкнутые узоры), например, геометрические (прямоугольные, квадратные, многоугольные, сотообразные и тому подобные) узоры неоднородной формы и/или неоднородного размера. Решетка может иметь линейную зону (полосы из нитей или дорожек) и зону, содержащую замкнутые узоры (образующие сетку нити или дорожки). Толщина может быть меньше чем 1500 нм, предпочтительно, меньше чем 1000 нм, и в частности, составлять от 100 нм до 1000 нм; или быть меньше чем 800 нм, в частности, составлять от 200 нм до 800 нм; или быть меньше чем 650 нм.

Ширина A может выбираться, чтобы она была равна или меньше чем 50 мкм для ограничения видимости нитей невооруженным глазом, и она может выбираться, чтобы она составляла, по меньшей мере, 100 нм, чтобы легче получить желаемый низкий R-квадрат. Ширина A может быть меньше чем 30 мкм, а предпочтительно, составляет от 1 до 20 мкм, а еще более предпочтительно, от 1,5 до 20 мкм или от 1,5 до 15 мкм. Расстояние B между нитями может составлять, по меньшей мере, 50 мкм и даже, по меньшей мере, 200 мкм, и оно может быть меньше, чем 5000 мкм, предпочтительно, меньше, чем 2000 мкм и даже меньше, чем 1000 мкм.

Другой особенностью металлической решетки является доля покрытия T, которая меньше чем 25%, предпочтительно, меньше чем 10%, и даже меньше чем 6% или чем 2%. В частности, может быть желательным, чтобы расстояние B между нитями находилось в пределах между 2000 и 5000 мкм, когда толщина находится в пределах между 800 и 1500 нм и ширина A находится в пределах между 10 и 50 мкм. Это соответствует доле покрытия в пределах между 0,4 и 6,0%. В частности, может быть желательным, чтобы расстояние B между нитями находилось в пределах между 200 и 1000 мкм, когда толщина составляет меньше чем 500 нм и ширина A находится в пределах между 3 и 20 мкм или даже составляет от 3 до 10 мкм. Это соответствует доле покрытия в пределах между 0,5 и 22% или даже от 0,5 до 11%.

Можно использовать металлический решетчатый электрод, описанный в WO2014/135817 (A1). Металлическая решетка может быть сформирована посредством серебрения.

Для получения узора прозрачного электрода можно использовать обычный способ осаждения прозрачного электродного слоя, такой как напыление или осаждение, и обычный способ получения узора прозрачного электродного слоя, такой как фотолитография, травление или печать.

В ламинате для светоиспускающего устройства в соответствии с настоящим изобретением, между внутренним световыводящим слоем и электродом может присутствовать барьерный слой, который содержит нитрид кремния, оксид титана, оксид алюминия или что-либо подобное и предпочтительно имеет коэффициент преломления 1,8 или больше и толщину 200 нм или меньше. При этом можно повысить эффективность выведения света и защитить внутренний слой выведения от химического травления посредством дополнительного процесса осаждения барьерного слоя из SiO2, SiON, Si3N4, TiO2 или Al2O3, или из сплава TiO2-Al2O3, имеющего толщину от 5 до 50 нм, на внутреннем световыводящем слое. Барьерный слой может содержать SiO2 и/или Si3N4 или промежуточный компонент, называемый SiON. Барьерный слой может содержать TiO2 и/или Al2O3 или промежуточный компонент, такой как сплав TiO2-Al2O3. Кроме того, барьерный слой может формироваться как монослой или как множество слоев (например, поочередно, слои SiO2 и Si3N4, или слои TiO2 и Al2O3).

<Примеры>

Подробные примеры являются такими, как описано ниже. Однако примеры используются только для цели лучшего понимания и не должны рассматриваться как ограничивающие рамки настоящего изобретения.

Пример 1: Изготовление ламината для светоиспускающего устройства

Приготавливают сстеклянную подложку из силикатного стекла, которая имеет толщину 0,7 мм; пасту первой стеклянной фритты, содержащую 20% масс (по отношению к общей массе пасты) стеклянной фритты, которая содержит 28,4% масс SiO2, 3,6% масс Al2O3, 39,5% масс B2O3, 11,6% масс ZnO, 3% масс P2O5 и 13,9% масс Na2O (по отношению к общей массе пасты первой стеклянной фритты), и 80% масс (по отношению к общей массе пасты) этилцеллюлозы в качестве связующего и бутилкарбитолацетата в качестве растворителя; и пасту второй стеклянной фритты, содержащую 75% масс (по отношению к общей массе пасты) стеклянной фритты, которая содержит 70% масс Bi2O3, 10% масс ZnO, 3% масс Al2O3, 7% масс SiO2, 9% масс B2O3 и 1% масс Na2O (по отношению к общей массе пасты второй стеклянной фритты), и 25% масс (по отношению к общей массе пасты) этилцеллюлозы в качестве связующего и бутилкарбитолацетата и хвойного масла в качестве растворителя.

Стеклянную подложку очищают, а затем наносят в качестве покрытия пасту первой стеклянной фритты на стеклянную подложку посредством метода трафаретной печати. Растворитель выпаривают посредством сушки нанесенной пасты в печи при 150°C в течение примерно 20 минут. Затем, этилцеллюлозу, содержащуюся в высушенной пасте, удаляют посредством выдерживания высушенной пасты в печи при температуре 450°C в течение примерно 20 минут.

Высушенный слой первой стеклянной фритты спекают при температуре 570°C в течение примерно 10 минут с формированием неупорядоченной сетки рельефов. Слой стеклянной фритты может нагреваться для удаления этилцеллюлозы и спекаться с помощью следующего далее процесса с использованием перекатной подовой печи (RHF) или с использованием отдельных печей. Полученная сетка рельефов имеет коэффициент преломления 1,54 и температуру стеклования примерно 480°C.

Фиг.4 представляет собой микрофотографию неупорядоченной сетки рельефов, полученную, как описано выше, которая подтверждает формирование сетки рельефов на стеклянной подложке посредством спекания слоя первой стеклянной фритты. Доля покрытия неупорядоченной сетки рельефов на стеклянной подложке, которая может быть вычислена с помощью оптической обработки изображений, в соответствии с Фиг.4, составляет примерно 78%.

Фиг.5 показывает изображения, сделанные с помощью SEM, внутренних световыводящих слоев, изготовленных в соответствии с Пример 1, за исключением различий в температурах спекания. Фиг.5a представляет собой изображение, сделанное с помощью SEM, внутреннего световыводящего слоя, содержащего пористые структуры первой стеклянной фритты, в случае, когда температура спекания слой первой стеклянной фритты ниже чем 550°C. Фиг.5b представляет собой изображение, сделанное с помощью SEM, внутреннего световыводящего слоя, содержащего неупорядоченную сетку рельефов, изготовленного из первой стеклянной фритты, в случае, когда температура спекания слоя первой стеклянной фритты составляет 570°C. Фиг.5c представляет собой изображение, сделанное с помощью SEM, внутреннего световыводящего слоя, содержащего уплотненный слой из первой стеклянной фритты, в случае, когда температура спекания слоя первой стеклянной фритты составляет 590°C.

Фиг.6 показывает профили шероховатости сетки рельефов, которые измеряют с использованием порогового фильтра, имеющего профильный фильтр (λc) 0,08 мм и профильный фильтр (λs) 0,08 мкм. Ra (среднее арифметическое отклонение профиля шероховатости) составляет 0,70 мкм, Ry (максимальная высота профиля шероховатости) составляет 3,69 мкм, и S (среднее расстояние между локальными пиками) составляет 4,87 мкм. Профиль шероховатости измеряют с использованием стандарта JIS B 0601:1994. Для измерений используют SURFCOM 1400D, производится Japan Tokyo Seimitsu Co., Ltd.

Затем, на сетку рельефа посредством метода трафаретной печати наносят в качестве покрытия пасту второй стеклянной фритты. Растворитель выпаривают посредством сушки нанесенной пасты в печи при 150°C в течение примерно 20 минут. Затем, этилцеллюлозу, содержащуюся в высушенной пасте, удаляют посредством выдерживания высушенной пасты в печи при температуре 150°C в течение примерно 10 минут.

Высушенный слой второй стеклянной фритты спекается при температуре 545°C в ИК-печи в течение примерно 10 минут с формированием выравнивающего слоя. Слой стеклянной фритты может нагреваться для удаления этилцеллюлозы и спекаться с помощью следующего далее процесса с использованием перекатной подовой печи (RHF) или с использованием отдельных печей. Полученный выравнивающий слой имеет коэффициент преломления примерно 1,9.

Профиль шероховатости сетки рельефов после нанесения выравнивающего слоя может анализироваться с помощью анализа изображений поперечного сечения, полученных с помощью SEM, между сеткой рельефов и выравнивающим слоем.

Сравнительный пример 1: Изготовление ламината для светоиспускающего устройства

Внутренний световыводящий слой формируется в соответствии с процедурой Примера 1, за исключением того, что пористые структуры из стеклянной фритты формируются при более низкой температуре спекания (то есть, при температуре не больше чем 550°C) (Фиг.5a).

Сравнительный пример 2: Изготовление ламината для светоиспускающего устройства

Внутренний световыводящий слой формируют в соответствии с процедурой Примера 1, за исключением того, что первая стеклянная фритта выравнивается посредством спекания при более высокой температуре спекания (то есть, при температуре 590°C или выше) (Фиг.5c).

Когда температура спекания T1 слоя первой стеклянной фритты составляет не больше чем 550°C (Фиг.5a), пузырьки генерируются в большом количестве и рельефы не формируются. Когда температура спекания T1 слоя первой стеклянной фритты не меньше чем 590°C (Фиг.5c), рельефы деформируются, делаясь плоскими. Таким образом, когда температура спекания T1 слоя первой стеклянной фритты находится в пределах от 550 до 590°C, предпочтительно, от 560 до 580°C (Фиг.5b), образование пузырьков внутри слоя первой стеклянной фритты замедляется, и получаются желаемые рельефы. Кроме того, ламинат для светоиспускающего устройства, имеющий рельефы со стабильной формой, сохраняется в течение процесса спекания выравнивающего слоя.

Сравнительный пример 3: Изготовление ламината для светоиспускающего устройства

Внутренний световыводящий слой формируется в соответствии с процедурой Примера 1, за исключением того, что толщина выравнивающего слоя повышается до 30 мкм или больше.

Сравнительный пример 3 имеет более толстый выравнивающий слой по сравнению с Примером 1. Несмотря на то, что рельефы Примера 1 и Сравнительного примера 3 имеют сходную среднюю толщину, результаты в Сравнительном примере 3 являются плохими из-за повышения потерь света, которое происходит из-за увеличения оптических путей, когда увеличивается толщина выравнивающего слоя.

С другой стороны, хотя общая толщина для Сравнительного примера 1 меньше, чем для Примера 1, интегральный коэффициент пропускания света Сравнительного примера 1 ниже чем для Примера 1. Это связано с пузырьками воздуха, которые вызывают потери света, поскольку они увеличивают оптические пути, и они генерируются в большом количестве из пустот между агломератами.

Интегральный коэффициент пропускания света Примера 1 является самым высоким среди всех трех образцов.

Фиг.7 показывает фотографии, сделанные с помощью SEM, внутреннего световыводящего слоя, полученного в соответствии с процедурой Примера 1 (Фиг.7a) и Сравнительного примера 3 (Фиг.7b).

На Фиг.7b, внутри выравнивающего слоя имеется множество пузырьков воздуха, генерируемых во время процесса спекания. Концентрация захваченных пузырьков воздуха увеличивается с увеличением толщины выравнивающего слоя. Таким образом, имеется значительный риск появления дефектов в виде пузырьков на поверхности внутреннего световыводящего слоя, которые могут вызывать короткое замыкание между электродами. Пузырьки воздуха также приводят к уменьшению интегрального коэффициента пропускания света из-за увеличения оптического пути. Кроме того, если увеличивается толщина слоя пасты второй стеклянной фритты, время процесса формирования (спекания) выравнивающего слоя увеличивается, что является экономически невыгодным.

Оценка оптических характеристик ламинатов для светоиспускающего устройства

Фиг.8 представляет собой график, показывающий распределение интенсивности испускаемого наружу света в зависимости от угла зрения. Для измерения используют GONIOPHOTOMETER GP-11R, который производится Murakami Color Research Laboratory Co. Ламинат для светоиспускающего устройства в соответствии с настоящим изобретением (Пример 1) демонстрирует хорошую интенсивность по сравнению со Сравнительным примером 1 при углах зрения в пределах между -20° и 20°, поскольку ламинат в соответствии с настоящим изобретением может формировать множество ярко выраженных структур. Кроме того, ламинат Примера 1 демонстрирует хорошую интенсивность по сравнению со Сравнительным примером 3 при углах зрения в пределах между -20° и 20°, поскольку ламинат в соответствии с настоящим изобретением имеет превосходные характеристики диффузионного рассеяния света.

В итоге, ламинат для светоиспускающего устройства в соответствии с настоящим изобретением, который содержит неупорядоченную сетку рельефов с низким коэффициентом преломления, преимущественно демонстрирует превосходные характеристики диффузионного рассеяния света и превосходное оптическое пропускание в перпендикулярном направлении.

Ламинат для светоиспускающего устройства по настоящему изобретению может широко использоваться для светоиспускающих устройств, требующих эффективного выведения света, он является особенно пригодным для использования в промышленной области оптических устройств, таких как органические светоиспускающие диоды (OLED), задние фонари и осветительные приборы, благодаря его превосходным оптическим характеристикам.

<Символы>

a: общая толщина неупорядоченной сетки рельефов и выравнивающего слоя

a': средняя общая толщина неупорядоченной сетки рельефов и выравнивающего слоя

b: высота рельефа

b': средняя высота рельефов

c: расстояние между рельефами

c': средний расстояние между рельефами

r: отношение b' к c'

d: толщина выравнивающего слоя

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ МАТЕРИАЛ ДЛЯ СВЕТОИЗЛУЧАЮЩЕГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2666962C2 |

| ЭЛЕКТРОПРОВОДНАЯ ОСНОВА ДЛЯ ОРГАНИЧЕСКОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА (OLED), OLED, ВКЛЮЧАЮЩИЙ В СЕБЯ УКАЗАННУЮ ОСНОВУ, И ЕГО ИЗГОТОВЛЕНИЕ | 2015 |

|

RU2690730C2 |

| ПРОЗРАЧНЫЙ ЭЛЕКТРОД НА ПОДЛОЖКЕ ДЛЯ ОСИД | 2015 |

|

RU2685086C2 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ОСНОВА ДЛЯ ОРГАНИЧЕСКОГО СВЕТОДИОДА OLED, СОДЕРЖАЩИЙ ЕЕ OLED И ЕЕ ИЗГОТОВЛЕНИЕ | 2014 |

|

RU2645793C9 |

| ВНУТРЕННИЙ СВЕТОВЫВОДЯЩИЙ СЛОЙ ДЛЯ ОРГАНИЧЕСКИХ СВЕТОИЗЛУЧАЮЩИХ ДИОДОВ | 2012 |

|

RU2574421C2 |

| ПОДЛОЖКА ДЛЯ УСТРОЙСТВА С ОРГАНИЧЕСКИМ ЭЛЕКТРОЛЮМИНЕСЦЕНТНЫМ ДИОДОМ | 2014 |

|

RU2683454C2 |

| Светоизлучающий диод | 2023 |

|

RU2819047C1 |

| ПРОЗРАЧНАЯ ДИФФУЗИОННАЯ ПОДЛОЖКА ОСИД И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ ПОДЛОЖКИ | 2015 |

|

RU2693123C2 |

| УСТРОЙСТВО ЗАДНЕЙ ПОДСВЕТКИ | 2008 |

|

RU2364904C1 |

| ПРОЗРАЧНАЯ РАССЕИВАЮЩАЯ ПОДЛОЖКА ДЛЯ ОРГАНИЧЕСКИХ СВЕТОДИОДОВ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ПОДЛОЖКИ | 2014 |

|

RU2656264C2 |

Изобретение относится к ламинату для светоиспускающего устройства. Ламинат содержит стеклянную подложку, неупорядоченную сетку рельефов, сформированную на стеклянной подложке, выравнивающий слой, сформированный на сетке. Сетка рельефов сформирована из стеклянной фритты и обеспечивает рассеяние света. Изобретение позволяет повысить эффективность вывода наружу потерь света на границе раздела между стеклянной подложкой и внутренним световыводящим слоем. 3 н. и 25 з.п. ф-лы, 8 ил., 1 табл.

1. Ламинат для светоиспускающего устройства, содержащий: стеклянную подложку, имеющую коэффициент преломления n1 от 1,45 до 1,65;

неупорядоченную сетку рельефов, изготовленную из эмали, сформированную на стеклянной подложке, указанная сетка имеет коэффициент преломления n2, находящийся в пределах от 1,45 до 1,65; и

выравнивающий слой, изготовленный из эмали, сформированный на указанной сетке и указанной стеклянной подложке, указанный выравнивающий слой имеет коэффициент преломления n3, находящийся в пределах от 1,8 до 2,1;

причем по меньшей мере 50%, предпочтительно по меньшей мере 75%, а более предпочтительно по меньшей мере 85% указанных рельефов имеет поперечное сечение, имеющее:

высоту (b) в пределах от 1 до 10 мкм, предпочтительно максимальная высота указанных рельефов меньше чем 15 мкм, и

ширину в пределах от 2 до 40 мкм, предпочтительно самое большее 10 мкм; и

причем по меньшей мере 50%, предпочтительно по меньшей мере 75%, а более предпочтительно по меньшей мере 85% расстояний между рельефами (c) указанной сетки находятся в пределах от 2 мкм до 15 мкм.

2. Ламинат по п.1, в котором сетка демонстрирует профиль шероховатости Ra, представляющий собой среднее арифметическое отклонение профиля шероховатости в пределах от 0,3 мкм до 3 мкм, предпочтительно от 0,3 мкм до 1 мкм; Ry, представляющий максимальную высоту профиля шероховатости, находящийся в пределах от 1 мкм до 10 мкм; и S, представляющий собой среднее расстояние между локальными пиками, находящееся в пределах от 2 мкм до 40 мкм, предпочтительно от 2 до 20 мкм.

3. Ламинат по п.1 или 2, в котором отношение (r) средней высоты (b') рельефов к среднему расстоянию между рельефами (c’) составляет от 0,1 до 0,5.

4. Ламинат по п.1 или 2, в котором пропорция площади, где указанная сетка покрывает указанную стеклянную подложку, составляет от 60 до 90%.

5. Ламинат по п.1 или 2, в котором рельефы содержат бугорки и/или кластеры бугорков.

6. Ламинат по п.1 или 2, в котором средняя общая толщина (a') сетки и выравнивающего слоя находится в пределах от 6 до 20 мкм.

7. Ламинат по п.1 или 2, в котором толщина выравнивающего слоя (d) меньше чем 20 мкм.

8. Ламинат по п.1 или 2, в котором шероховатость Ra, измеренная на поверхности выравнивающего слоя, не больше чем 1 нм.

9. Ламинат по п.1 или 2, в котором указанная сетка сформирована из первой стеклянной фритты, и первая стеклянная фритта содержит 10-40% масс. SiO2, 1-7% масс. Al2O3, 0-10% масс. P2O5, 20-50% масс. B2O3, 3-35% масс. ZnO и 5-20% масс. по меньшей мере одного оксида щелочного металла, выбранного из группы, состоящей из Na2O, Li2O и K2O, по отношению к общей массе первой стеклянной фритты после формирования указанной сетки.

10. Ламинат по п.1 или 2, в котором выравнивающий слой формируется из второй стеклянной фритты, и вторая стеклянная фритта содержит 55-84% масс. Bi2O3, 0-20% масс. BaO, 5-20% масс. ZnO, 1-7% масс. Al2O3, 5-15% масс. SiO2, 5-20% масс. B2O3, 0-0,1% масс. CeO2, 0,05-5% масс. Na2O и меньше чем 5% масс. одного или нескольких соединений, выбранных из группы, состоящей из TiO2, ZrO2, La2O3, Nb2O3 и MgO, по отношению к общей массе второй стеклянной фритты после формирования указанного выравнивающего слоя.

11. Ламинат по п.1 или 2, в котором стеклянная подложка представляет собой стеклянную подложку из силикатного стекла.

12. Ламинат по п.1 или 2, причем ламинат имеет коэффициент матовости по меньшей мере 70% и интегральный коэффициент пропускания света по меньшей мере 65%.