Область техники, к которой относится изобретение

Настоящее изобретение относится к композициям, выбранным из группы, которую составляют цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды и, в частности, текучие среды для обслуживания буровых скважин, содержащие простой эфир целлюлозы, к применению простого эфира целлюлозы для модификации вязкости таких композиций, а также к новым простым эфирам целлюлозы.

Уровень техники, к которой относится изобретение

Воду или углеводороды (например, нефть и природный газ) в водоносной или нефтегазоносной зоне можно сделать доступными путем бурения скважины в земле, в том числе на суше или на море, которая проникает в водоносный или нефтегазоносный пласт. Такую буровую скважину можно использовать для добычи воды или углеводородов, или в качестве нагнетательной скважины для нагнетания текучей среды, например, воды или газа, для движения добываемых текучих сред в эксплуатационную скважину. Как правило, такая буровая скважина должна уходить глубоко в землю. Обычно чем больше глубина скважины, тем выше естественная температура пласта.

Следующая после бурения не обсаженной скважины стадия называется термином «заканчивание» буровой скважины. Буровая скважина иногда представляет собой законченную не обсаженную скважину, то есть в ней отсутствует зацементированная колонна обсадных труб в месте, прилегающем к продуктивным пластам. Более типично, однако, в качестве части процесса заканчивания скважины, металлическую трубу, известную как «обсадная колонна», устанавливают и цементируют в пространстве не обсаженной скважины. Если буровая скважина проникает в нефтегазоносную или водоносную зону подземного пласта, то обсадная колонна может быть перфорированной, чтобы обеспечивать гидравлическое сообщение между данной зоной и буровой скважиной. Зона буровой скважины, которая пронизывает нефтегазоносную зону, то есть является пригодной для добычи углеводородов, называется термином «зона добычи». Обсадная колонна также позволяет отделять или выделять одну или более зон добычи буровой скважины, например, путем использования скважинных инструментов, таких как пакеры или пробки, или путем использования других технологий, таких как образование песчаных пробок или помещение цемента в перфорационные отверстия.

Независимо от того, что буровая скважина представляет собой не обсаженную или обсаженную скважину, часто используют разнообразные процедуры для заканчивания буровой скважины при подготовке к добыче углеводородов или к извлечению воды. Например, одна распространенная процедура представляет собой заполнение скважинного фильтра гравием, чтобы способствовать предотвращению вымывания песка и мелких частиц добываемыми углеводородами в буровую скважину. Еще один пример распространенной процедуры, которая стимулирует поток добываемых углеводородов из нефтегазоносных зон, представляет собой гидравлический разрыв пласта. Эта процедура, которую часто называют термином «гидроразрыв», обеспечивает улучшенный путь для потока углеводородов из нефтегазоносного пласта в буровую скважину.

После того как скважина закончена и введена в эксплуатацию, время от времени оказывается полезным капитальный ремонт скважины посредством выполнения основных работ по ее обслуживанию или восстановлению. Капитальный ремонт включает интенсификацию притока и текущий ремонт скважины, что способствует восстановлению, продлению срока службы или повышению добычи углеводородов или извлечению воды. Во время обслуживания или капитального ремонта скважины можно использовать разнообразные процедуры обработки, включающие, например, заполнение скважинного фильтра гравием или гидравлический разрыв.

Во всех этих процедурах, включая бурение, цементирование, заканчивание и капитальный ремонт скважины, используют соответствующие текучие среды. Во время начального бурения и сооружения скважины эти текучие среды часто называют терминами «текучие среды для обработки», текучие среды для заканчивания» или «текучие среды для ремонта». При использовании в настоящем документе термин «текучая среда для обработки» включает любую соответствующую текучую среду, которую вводят в буровую скважину, в том числе во время бурения, заканчивания, обслуживания ремонта или любой другой такой стадии. Эти текучие среды для обработки, которые часто также называют термином «текучие среды для обслуживания скважин», как правило, представляют собой имеющие водную основу текучие среды, включающие модификатор реологических свойств и/или модификатор потери текучей среды.

Широкое разнообразие растворимых в воде или набухающих в воде полимеров, таких как простые эфиры целлюлозы, крахмалы, гуаровые камеди, ксантановые камеди, а также синтетические полимеры и сополимеры акриламида, акриловой кислоты, акрилонитрила, и 2-акриламидо-2-метилпропансульфоновой кислоты используют в имеющих водную основу текучих средах для обслуживания скважин.

Патент США № 4784693 описывает использование гидрофобно-модифицированной гидроксиэтилцеллюлозы, имеющей гидрофобное замещение от 2 до 4 мас.%, молярное гидроксиэтоксильное замещение от 1,5 до 4 и вязкость от 300 до 500 сП при измерении в 1 мас.% водном растворе, для применения в бурении нефтяных скважин.

Патент США № 4529523 описывает использование гидрофобно-модифицированных простых эфиров целлюлозы, таких как гидроксиэтилцеллюлоза, имеющих гидрофобное замещение, составляющее приблизительно 1 мас.%, молярное гидроксиэтоксильное замещение 2,5 и молекулярную массу, составляющую приблизительно от 50000 до 1000000, предпочтительно приблизительно от 150000 до 800000, в качестве заводняющей среды.

Патент США № 4228277 описывает не ионный гидроксиэтиловый или гидроксипропиловый простой эфир целлюлозы, имеющий в качестве заместителя длинноцепочечный алкильный радикал, содержащий от 10 до 24 атомов углерода, в количестве, составляющем от приблизительно 0,2 мас.% до количества, которое придает простому эфиру целлюлозы растворимость в воде менее чем 1 мас.%. Отмечено, что продукты проявляют эффект повышения вязкости по сравнению с соответствующими не модифицированными простыми эфирами целлюлозы.

Патент США № 4892589 описывает цементирующую композицию, содержащую гидравлический цемент и в качестве добавки, снижающей водоотдачу бурового или цементного раствора, растворимую в воде не ионную гидрофобно-модифицированную гидроксиэтилцеллюлозу.

Патент США № 5407919 описывает имеющий двойное замещение катионный растворимый в воде простой эфир целлюлозы с гидрофобной модификацией алкильными группами, содержащими от 8 до 18 атомов углерода, и катионным замещением группой триметил- или триэтиламмония. Молекулярная масса этой катионной гидрофобно-модифицированной гидроксиэтилцеллюлозы, согласно описанию, составляет от 10000 до 500000 Да. Катионные гидрофобно-модифицированные гидроксиэтилцеллюлозные полимеры, описанные в этом патенте, являются полезными для применения в косметических, гигиенических и фармацевтических средствах.

Патентная заявка США № 2007/0031362 A1 описывает имеющий двойное замещение катионный растворимый в воде простой эфир целлюлозы с гидрофобной модификацией алкильными группами, содержащими от 8 до 18 атомов углерода, и катионным замещением группой триметил- или триэтиламмония. Степень полимеризации этой катионной гидрофобно-модифицированной гидроксиэтилцеллюлозы, согласно описанию, составляет от 4000 до 10000. Катионные гидрофобно-модифицированные гидроксиэтилцеллюлозные полимеры, описанные в этом патенте, являются полезными для применения в косметических, гигиенических и фармацевтических средствах.

Поскольку мировой спрос на углеводороды, такие как нефть и природный газ, продолжает расти, в то время как их известные ресурсы истощаются, увеличивается глубина бурения скважин. Как правило, чем больше глубина буровой скважины, тем выше температура подземного пласта. К сожалению, многие из известных растворимых в воде или набухающих в воде полимеров, используемых в качестве модификаторов реологических свойств и/или модификаторов потери текучей среды, которые входят в состав имеющих водную основу текучих сред для обслуживания скважин, проявляют обратимую потерю вязкости при повышенных температурах, что также известно как тепловое разжижение. Однако во многих целевых применениях, таких как добыча воды, нефти и природного газа (например, буровые текучие среды, текучие среды для ремонта или текучие среды для заканчивания и цементирования скважин, гидравлического разрыва и повышения нефтеотдачи пластов), строительство (например, перекачивание и заливка бетона, самовыравнивающийся цемент, цементирование геотермальных скважин, экструдированные бетонные панели), полноглубинное восстановление дорог, керамические материалы (например, в качестве усилителя прочности до обжига), смазочно-охлаждающие текучие среды для обработки металлов, тепловое разжижение является крайне нежелательным. Одной из конкретных неудовлетворенных потребностей в отрасли по добыче углеводородов является потребность в растворимых в воде полимерах с улучшенной остаточной вязкостью при высокой температуре скважины. Температуры скважины могут превышать 250°F (120°C), и большинство нефтепромысловых применений растворимых в воде полимеров зависят от эффективности суспендирования твердых материалов растворами этих полимеров при данных повышенных температурах.

Соответственно, было бы желательно найти простые эфиры целлюлозы, которые проявляют пониженную степень теплового разжижения и, таким образом, были бы более эффективными загустителями при повышенных температурах.

Сущность изобретения

Неожиданно было обнаружено, что определенные ионные гидрофобно-модифицированные простые эфиры целлюлозы проявляют повышенную устойчивость к тепловому разжижению.

Соответственно, один аспект настоящего изобретения представляет собой простой эфир целлюлозы, содержащий:

(i) один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или более гидрофобных заместителей и

(iii) один или более катионных, третичных аминных или анионных заместителей, и

имеющий остаточную динамическую вязкость %η80/25, составляющую по меньшей мере 30%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, причем динамическая вязкость раствора при 25°C и 80°C измерена в 1% водном растворе.

Еще один аспект настоящего изобретения представляет собой композицию, выбранную из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды, содержащие простой эфир целлюлозы, имеющий

(i) один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или более гидрофобных заместителей и

(iii) один или более катионных, третичных аминных или анионных заместителей.

Еще один аспект настоящего изобретения представляет собой применение простого эфира целлюлозы, имеющего

(i) один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или более гидрофобных заместителей и

(iii) один или более катионных, третичных аминных или анионных заместителей,

для модификации вязкости композиции, выбранной из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды.

Еще один аспект настоящего изобретения представляет собой способ модификации вязкости композиции, выбранной из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды, который включает стадию введения в текучую среду для обслуживания скважин простого эфира целлюлозы, имеющего

(i) один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или более гидрофобных заместителей и

(iii) один или более катионных, третичных аминных или анионных заместителей.

Подробное описание изобретения

Простой эфир целлюлозы согласно настоящему изобретению и простой эфир целлюлозы, используемый в композиции согласно настоящему изобретению, имеет

(i) один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или более гидрофобных заместителей и

(iii) один или более катионных, третичных аминных или анионных заместителей.

Простые эфиры целлюлозы, подходящие для получения простого эфира целлюлозы согласно настоящему изобретению, включают гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, метилцеллюлозу, гидроксипропилметилцеллюлозу или гидроксиэтилметилцеллюлозу. Предпочтительные простые эфиры целлюлозы включают гидроксиэтилцеллюлозу и гидроксиэтилметилцеллюлозу. Наиболее предпочтительные простые эфиры целлюлозы, подходящие для получения простых эфиров целлюлозы согласно настоящему изобретению, содержат гидроксиэтильные группы.

Количество метильных, гидроксиэтильных или гидроксипропильных групп не имеет решающего значения при том условии, что существует достаточный уровень обеспечения того, что простой эфир целлюлозы является растворимым в воде. Молярное замещение (MS) гидроксиэтильными группами этиленоксида (EO) в полимерах, полученных из гидроксиэтилцеллюлозы, определяют просто по увеличению массы или с помощью модификации Моргана (Morgan) для способа Цейзеля (Zeisel): P. W. Morgan, Ind. Eng. Chem., Anal. Ed., 18, 500-504 (1946). Данная процедура также описана в стандартном методе ASTM D-2364. Молярное замещение гидроксиэтильными группами этиленоксида для простого эфира целлюлозы согласно настоящему изобретению составляет обычно от 1 до 5, предпочтительно от 1,5 до 3,5, более предпочтительно от 1,6 до 2,5, наиболее предпочтительно от 1,9 до 2,5.

Простой эфир целлюлозы, описанный в настоящем изобретении и используемый в композиции согласно настоящему изобретению, дополнительно замещен одним или более гидрофобными заместителями, предпочтительно ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, такими как алкильные, алкиларильные или арилалкильные группы, содержащие по меньшей мере 8 атомов углерода, обычно от 8 до 32 атомов углерода, предпочтительно от 10 до 30 атомов углерода, более предпочтительно от 12 до 24 атомов углерода и наиболее предпочтительно от 12 до 18 атомов углерода. При использовании в настоящем документе термины «арилалкильная группа» и «алкиларильная группа» означают группы, содержащие как ароматические, так и алифатические структуры. Наиболее предпочтительный алифатический гидрофобный заместитель представляет собой гексадецильную группу, которая наиболее предпочтительно имеет прямую цепь. Гидрофобный заместитель является не ионным.

Среднее число моль гидрофобного заместителя (заместителей) на 1 моль ангидроглюкозных звеньев обозначается термином «степень гидрофобного замещения» (DS). Степень гидрофобного замещения измеряют с помощью модификации Моргана для способа Цейзеля, как описано выше, но используют газовый хроматограф для измерения концентрации отщепленных алкильных групп. В случае алкиларильных гидрофобных соединений, таких как додецилфенилглицидиловый эфир, можно использовать спектрофотометрический метод, описанный в патенте США № 6372901, выданном 16 апреля 2002 г., чтобы определить степень гидрофобного замещения. Степень гидрофобного замещения составляет обычно по меньшей мере 0,005, предпочтительно по меньшей мере 0,007, более предпочтительно по меньшей мере 0,010, наиболее предпочтительно по меньшей мере 0,012 и, в частности, по меньшей мере 0,015 моль гидрофобного заместителя (заместителей) на 1 моль ангидроглюкозных звеньев. Средняя степень замещения гидрофобным заместителем (заместителями) составляет обычно вплоть до 0,025, как правило, вплоть до 0,018. При увеличении гидрофобного замещения достигается уровень, при котором полученный в результате полимер является нерастворимым в воде. Однако если превышается уровень нерастворимости в воде вследствие гидрофобного замещения, дальнейшая модификация полимера ионными функциональными группами, такими как катионные или анионные группы, делает полимер растворимым в воде («повторно солюбилизирует» полимер) без неблагоприятного воздействия на желательные реологические свойства при повышенной температуре и ухудшения свойств теплового разжижения. Как отмечено в примерах 1-5, для полимера HmHEC, содержащего гексадецильную группу, полимер HmHEC сделали нерастворимым в воде, используя гидрофобное замещение выше 0,0125. Этот верхний предел изменяется в зависимости от конкретных используемых гидрофобных заместителей, молекулярной массы целлюлозного скелета и способа введения гидрофобных заместителей. В простой эфир целлюлозы можно вводить более одного типа гидрофобного заместителя, но суммарный уровень замещения предпочтительно находится в пределах, которые определены выше.

Простой эфир целлюлозы, описанный в настоящем изобретении и используемый в композиции согласно настоящему изобретению, дополнительно содержит один или более катионных, третичных аминных или анионных заместителей.

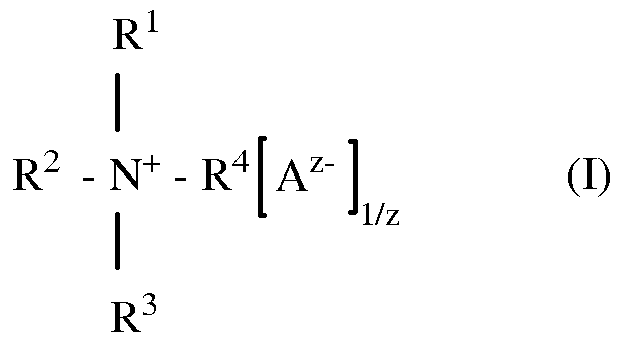

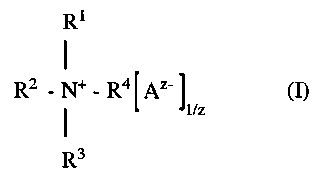

Предпочтительные катионные группы представлены формулой I:

где

R1, R2 и R3 каждый независимо представляет собой CH3, C2H5 или C3H7,

R4 представляет собой CH2-CHOH-CH2- или CH2CH2-,

Az- представляет собой анион и z равно 1, 2 или 3.

Предпочтительно, R1, R2 и R3 представляют собой метил или этил. Более предпочтительно, R1, R2 и R3 представляют собой метил. Az- представляет собой анион с валентностью z, такой как фосфат, нитрат, сульфат или галогенид. Галогенид, в частности хлорид, является наиболее предпочтительным. Число z равно предпочтительно 1 или 2, более предпочтительно 1. Наиболее предпочтительные катионные заместители в формуле I представляют собой заместители, где два или более, предпочтительно каждый из R1, R2, R3, R4, Az- и z имеют упомянутые выше предпочтительные значения.

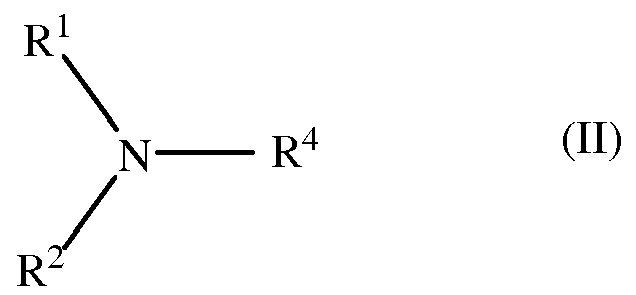

Предпочтительные третичные аминогруппы представлены формулой II:

где

R1 и R2 каждый независимо представляет собой CH3, C2H5 или C3H7,

R4 представляет собой CH2-CHOH-CH2- или CH2CH2-.

Предпочтительно, R1 и R2 представляют собой метил. Более предпочтительно, R1 и R2 представляют собой этил. Предпочтительно, R4 представляет собой CH2-CHOH-CH2- или более предпочтительно CH2CH2-. При условиях pH, отличных от сильно щелочной среды, эта третичная аминогруппа будет протонироваться и, таким образом, функционировать как возникающая катионная группа. Простой эфир целлюлозы согласно настоящему изобретению предпочтительно содержит диметиламино, диэтиламино или диизопропиламиногруппы.

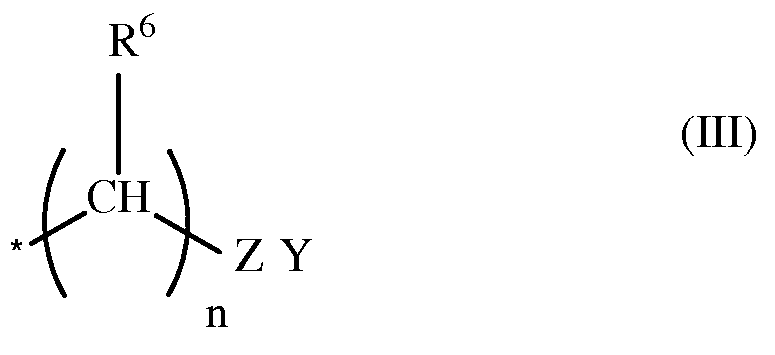

Предпочтительные анионные группы представлены формулой III:

где n равно 1, 2, 3, или 4,

R6 представляет собой H или OH,

Z представляет собой анионную функциональную группу, предпочтительно CO2-, SO3-, C6H4SO3-, SO4- или PO4-, и

Y представляет собой катионный противоион к анионной группе, предпочтительно Na+, Li+, K+, NH4 +, Ca2+ или Mg2+.

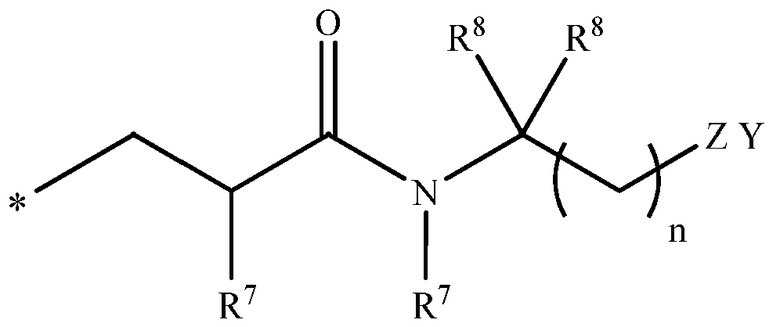

Другие предпочтительные анионные группы представлены формулой IV:

где n равно 1, 2, 3 или 4,

R7 представляет собой H или CH3,

R8 представляет собой H или CH3 или CH2CH3,

Z представляет собой анионную функциональную группу, предпочтительно CO2-, SO3-, C6H4SO3-, SO4- или PO4-, и

Y представляет собой катионный противоион к анионной группе, предпочтительно Na+, Li+, K+, NH4 +, Ca2+ или Mg2+.

Если простой эфир целлюлозы согласно настоящему изобретению содержит катионные группы, то он предпочтительно содержит от 0,2 до 2,5%, более предпочтительно от 0,4 до 1,0% катионного азота по отношению к общей массе простого эфира целлюлозы. В простой эфир целлюлозы можно ввести более чем один определенный катионный заместитель формулы I, но суммарный уровень замещения предпочтительно находится в определенных выше пределах. Процентное содержание катионного азота устанавливают аналитическим определением среднего массового процентного содержания азота на повторяющееся звено ангидроглюкозы, используя автоматическую дистилляционную установку Кьельдаля (Kjeldahl) фирмы Buchi и титрование автоматическим титриметром.

Если простой эфир целлюлозы согласно настоящему изобретению содержит третичные аминогруппы, например, в случае простого диалкиламиноэфира целлюлозы, имеющего один или более гидрофобных заместителей, то простой эфир целлюлозы согласно настоящему изобретению предпочтительно содержит от 0,2 до 2,5%, более предпочтительно от 0,4 до 1,0% третичного азота по отношению к общей массе простого эфира целлюлозы. В простой эфир целлюлозы можно ввести более чем один определенный третичный азотный заместитель формулы II, но суммарный уровень замещения предпочтительно находится в определенных выше пределах. Процентное содержание третичного азота устанавливают аналитическим определением среднего массового процентного содержания азота на повторяющееся звено ангидроглюкозы, используя автоматическую дистилляционную установку Кьельдаля фирмы Buchi и титрование автоматическим титриметром.

Способы получения катионных заместителей формулы I, а также способы получения производных простых эфиров целлюлозы, которые содержат такие катионные заместители, известны специалистам в данной области техники, см. например, международную патентную заявку WO 01/48021 A1.

Простой эфир целлюлозы согласно настоящему изобретению, как правило, является растворимым в воде. При использовании в настоящем документе термин «растворимый в воде» означает, что по меньшей мере 1 г и предпочтительно по меньшей мере 2 г простого эфира целлюлозы можно растворить в 100 г дистиллированной воды при 25°C и атмосферном давлении. Степень растворимости в воде можно регулировать, изменяя степень простого эфирного замещения в простом эфире целлюлозы и число повторяющихся звеньев ангидроглюкозы. Способы изменения растворимости в воде простых эфиров целлюлозы известны специалистам в данной области техники.

Простой эфир целлюлозы согласно настоящему изобретению может быть замещен одним или более анионными заместителями вместо одного или более катионных или третичных аминных заместителей. Предпочтительные анионные заместители включают карбоксиметильные, карбоксиэтильные, сульфо-C1-6-алкильные группы, такие как сульфоэтильная, сульфопропильная, сульфобутильная, сульфофенилэтильная группы и (мет)акриламидоалкилсульфонаты, где алкильная группа предпочтительно содержит от 1 до 8, более предпочтительно от 1 до 6, наиболее предпочтительно от 1 до 4 атомов углерода. Если простой эфир целлюлозы согласно настоящему изобретению содержит карбоксиметильные или карбоксиэтильные группы, то степень замещения (DS) карбоксиметильными или карбоксиэтильными группами предпочтительно составляет от 0,1 до 1,8, более предпочтительно от 0,3 до 0,7. Степень замещения карбоксиметильными или карбоксиэтильными группами определяют неводным титрованием, как описано в стандартном методе ASTM D-1439. Если простой эфир целлюлозы согласно настоящему изобретению содержит сульфо-C1-6-алкильные группы, такие как сульфоэтильные или сульфопропильные группы, то степень замещения сульфо-C1-6-алкилом, таким как сульфоэтил или сульфопропил, предпочтительно составляет от 0,1 до 0,8, более предпочтительно от 0,15 до 0,35. Степень замещения сульфо-C1-6-алкилом, таким как сульфоэтил или сульфопропил, определяют элементным анализом серы.

Большинство растворимых в воде полимеров, включая полимерные простые эфиры целлюлозы согласно настоящему изобретению обычно описаны как вязкоупругие, и это означает, что реологические свойства растворов полимеров проявляют компоненты как вязкого, так и упругого течения. Вязкий компонент часто характеризуют, используя модуль механических потерь, который связан с потерями энергии в растворе при напряжении сдвига, в то время как упругий компонент часто характеризуют, используя модуль накопления, который связан с накоплением энергии в растворе при напряжении сдвига. В эксперименте по изучению колебаний остаточную динамическую вязкость определяют делением модуля механических потерь на частоту колебаний (в радианах).

Остаточная динамическая вязкость %η80/25 составляет по меньшей мере 30%, предпочтительно по меньшей мере 35%, более предпочтительно по меньшей мере 40% и наиболее предпочтительно по меньшей мере 60%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, причем динамическая вязкость раствора при 25°C и 80°C измерена в 1% водном растворе. Динамическую вязкость измеряют при 25°C и при 80°C, соответственно, используя колебательный реометр (TA Instruments AR-2000) с геометрией Куэтта (Couette), при частоте 0,5 Гц, приложенном напряжении 0,1809 Па и скорости нагревания 2°C/мин. Было обнаружено, что согласно настоящему изобретению обычно достижимой является остаточная динамическая вязкость %η80/25, превышающая 90%. Динамическая вязкость представляет собой меру сопротивления текучей среды потоку при воздействии деформации колебательного напряжения сдвига. Во многих применениях растворимые в воде полимеры используют для загущения водных систем, чтобы обеспечить суспендирование разнообразных твердых частиц. Согласно уравнению Стокса (Stokes) (см., например, Principles of Colloid and Surface Science, by P.C. Hiemenz, Marcel Dekker, New York, 1977, ISBN 0-8247-6573-7), скорость осаждения любых твердых частиц, суспендированных в текучей среде, обратно пропорциональна вязкости текучей среды. Соответственно, повышение вязкости текучей среды означает снижение скорости осаждения и, таким образом, повышение суспендирующей способности. Во многих применениях растворимых в воде полимеров, при которых высокая суспендирующая способность является ключевой эксплуатационной характеристикой, повышенные значения вязкости являются предпочтительными. Примеры таких применений включают добычу воды, нефти и природного газа (например, буровые текучие среды, текучие среды для ремонта или текучие среды для заканчивания и цементирования скважин, гидравлического разрыва и повышения нефтеотдачи пластов), строительство (например, перекачивание и заливка бетона, самовыравнивающийся цемент, цементирование геотермальных скважин, экструдированные бетонные панели), полноглубинное восстановление дорог, керамические материалы (например, в качестве усилителя прочности до обжига), смазочно-охлаждающие текучие среды для обработки металлов. Однако, как отмечено выше, многие растворимые в воде полимеры проявляют тепловое разжижение, которое представляет собой значительное уменьшение вязкости при повышенной температуре. Потеря вязкости при повышенной температуре обычно приводит к потере суспендирующей способности при повышенной температуре, что, в свою очередь, приводит к ухудшению эксплуатационных характеристик в любом применении, при котором используется растворимый в воде полимер для загущения водной непрерывной фазы, в частности, когда суспензия твердых частиц является важной эксплуатационной характеристикой. Высокая остаточная динамическая вязкость %η80/25, таким образом, представляет собой меру сохранения суспендирующей способности раствора растворимого в воде полимера при повышенной температуре.

Кроме того, простой эфир целлюлозы, который описан в настоящем изобретении и используется в текучей среде для обслуживания скважин согласно настоящему изобретению, предпочтительно имеет вязкость по Брукфильду (Brookfield), которая составляет по меньшей мере приблизительно 6000 мПа·с, предпочтительно по меньшей мере 10000 мПа·с, более предпочтительно по меньшей мере 15000 мПа·с, наиболее предпочтительно по меньшей мере 20000 мПа·с и, в частности, по меньшей мере 30000 мПа·с. Вязкость по Брукфильду измеряют в 1% водном растворе при 6 об/мин со шпинделем № 4 при 25°C, используя вискозиметр Брукфильда.

Простой эфир целлюлозы согласно настоящему изобретению предпочтительно имеет среднемассовую молекулярную массу, составляющую по меньшей мере 750000, более предпочтительно по меньшей мере 1000000. Среднемассовая молекулярная масса составляет предпочтительно вплоть до 2000000, более предпочтительно вплоть до 1300000. Среднемассовую молекулярную массу измеряют гельпроникающей хроматографией (SEC), используя процедуру, описанную ниже.

Простые эфиры целлюлозы согласно настоящему изобретению можно получать двумя способами.

По первому способу простые эфиры целлюлозы согласно настоящему изобретению могут быть получены, путем взаимодействия простого эфира целлюлозы, имеющего один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил, с

(a) соединением, имеющим гидрофобный заместитель, например, глицидиловый эфир, эпоксид или галогенид альфа-олефина, имеющий ациклическую или циклическую, насыщенную или ненасыщенную, разветвленную или линейную углеводородную группу, такую как алкильная, алкиларильная или арилалкильная группа, содержащая по меньшей мере 8 атомов углерода; и

(b) реагент, обеспечивающий катионный, третичный аминный или анионный заместитель, предпочтительно выбранный из группы, состоящей из (b1), (b2), (b3) и (b4), приведенных ниже:

(b1) соединение формулы V:

[R1R2R3R5N+](Az-)1/z (V)

где

R1, R2 и R3 каждый независимо представляет собой CH3-, C2H5- или C3H7-,

Az- представляет собой анион и z равно 1, 2 или 3, и

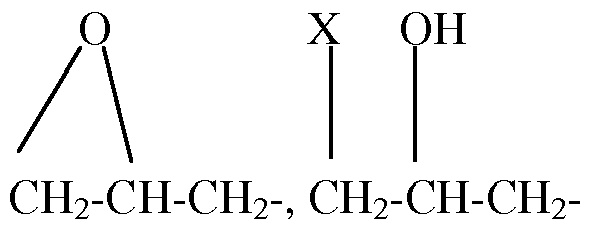

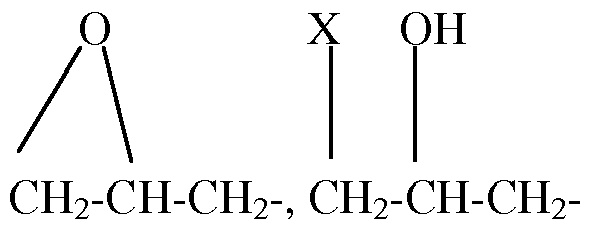

R5 представляет собой  или X-CH2CH2-, где X представляет собой галогенид, предпочтительно бромид или хлорид; или

или X-CH2CH2-, где X представляет собой галогенид, предпочтительно бромид или хлорид; или

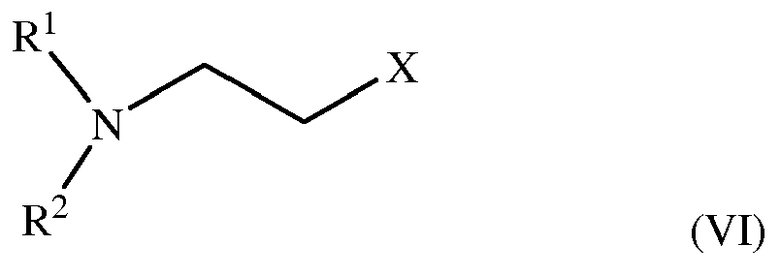

(b2) соединение формулы VI:

где R1 и R2 представляют собой CH3-, C2H5- или C3H7- и X представляет собой галогенид, предпочтительно бромид или хлорид; или

(b3) соединение формулы VII:

R5ZY (VII)

где

Z представляет собой анионную функциональную группу, предпочтительно CO2-, SO3-, C6H4SO3-, SO4- или PO4-, и

R5 представляет собой  , CH2=CH-, X-CH2-, X-CH2CH2-, X-CH2CH2CH2-, CH2=CR6-CO-NR6-C(R7)2-(CH2)n-, где R6 представляет собой H или CH3, R7 представляет собой H или CH3 или CH2CH3 и n равно 1, 2, 3 или 4, или X-CH2CH2CH2CH2-, где X представляет собой галогенид, предпочтительно бромид или хлорид, и

, CH2=CH-, X-CH2-, X-CH2CH2-, X-CH2CH2CH2-, CH2=CR6-CO-NR6-C(R7)2-(CH2)n-, где R6 представляет собой H или CH3, R7 представляет собой H или CH3 или CH2CH3 и n равно 1, 2, 3 или 4, или X-CH2CH2CH2CH2-, где X представляет собой галогенид, предпочтительно бромид или хлорид, и

Y представляет собой катионный противоион к анионной группе, предпочтительно Na+, Li+, K+, NH4 +, Ca2+ или Mg2+, или

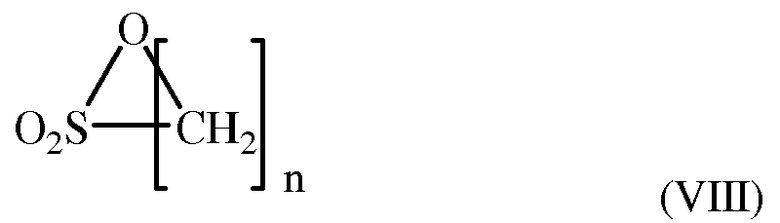

(b4) соединение формулы VIII:

где n равно 2, 3, 4 или 5.

Соединения (a) и (b) могут вступать в реакцию с простым эфиром целлюлозы в любом порядке. Таким образом, соединение (a) может вступать в реакцию с простым эфиром целлюлозы до, после или одновременно с соединением (b) известным способом. Предпочтительно, реакцию осуществляют согласно описанию в патенте США № 5407919 и в международной патентной заявке WO 2005/000903, регулируя при этом молярное соотношение между простым эфиром целлюлозы и соединениями (a) и (b), чтобы получить желательные уровни замещения. Предпочтительно, молярное соотношение между соединением (a) и ангидроглюкозными звеньями простого эфира целлюлозы составляет от 0,10 до 1,25, более предпочтительно от 0,20 до 0,75. Предпочтительно, молярное соотношение между соединением (b) и ангидроглюкозными звеньями простого эфира целлюлозы составляет от 0,05 до 1,5, более предпочтительно от 0,25 до 0,90.

По второму способу целлюлоза вступает в реакцию с гидроксидом щелочного металла, образуя щелочную целлюлозу, и полученная щелочная целлюлоза вступает в реакцию с i) этерифицирующим реагентом, обеспечивающим метильный, гидроксиэтильный или гидроксипропильный заместитель, предпочтительно метилхлорид, этиленоксид, пропиленоксид или их комбинацию, ii) с соединением (a), имеющим гидрофобный заместитель, и iii) с соединением (b), обеспечивающим катионный, третичный аминный или анионный заместитель, последовательно или одновременно.

Многие содержащие гидрофобные заместители реагенты, подходящие в качестве соединений (a), являются коммерчески доступными. Кроме того, способы получения таких содержащих гидрофобные заместители реагентов, а также способы получения производных простых эфиров целлюлозы, которые содержат такие гидрофобные заместители, известны специалистам в данной области техники. Следует отметить, например, патент США № 4228277, выданный 14 октября 1980 г., патент США № 4663159, выданный 5 мая 1987 г., и патент США № 4845175, выданный 4 июля 1989 г.

Предпочтительные гидрофобные заместители включают заместители, полученные из содержащих гидрофобные заместители реагентов, имеющих ациклические или циклические, насыщенные или ненасыщенные, разветвленные или линейные углеводородные группы, содержащие по меньшей мере 8 атомов углерода, предпочтительно те, которые описаны выше. Содержащий гидрофобные заместители реагент может быть присоединен к целлюлозе или к простому эфиру целлюлозы, имеющему один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил, посредством простой эфирной, сложноэфирной или уретановой связи. Предпочтительной является простая эфирная связь. Предпочтительными являются простые глицидиловые эфиры, такие как нонилфенилглицидиловый эфир, додецилфенилглицидиловый эфир или 3-н-пентадеценилфенилглицидиловый эфир, гексадецилглицидиловый эфир, октадецилглицидиловый эфир или докозилглицидиловый эфир; или эпоксиды альфа-олефинов, такие как 1,2-эпоксигексадекан, 1,2-эпоксиоктадекан, а также их соответствующие хлоргидрины или алкилгалогениды, такие как октилбромид, децилбромид, додецилбромид, тетрадецилбромид, гексадецилбромид, октадецилбромид, эйкозилбромид; и их смеси.

Согласно первому способу простой эфир целлюлозы, имеющий один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил, обычно вступает в реакцию сначала с гидроксидом щелочного металла и затем с содержащим гидрофобные заместители реагентом (a) и соединением (b), обеспечивающим катионный, третичный аминный или анионный заместитель. Первый способ далее описан подробно с использованием гидроксиэтилцеллюлозы в качестве примера простого эфира целлюлозы, имеющего один или более заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил, хотя данный способ не ограничен гидроксиэтилцеллюлозой. Предпочтительно получают суспензию гидроксиэтилцеллюлозы в разбавителе, предпочтительно в органическом растворителе, таком как метанол, этанол, н-пропиловый спирт, изопропиловый спирт, втор-бутиловый спирт, трет-бутиловый спирт, тетрагидрофуран, 1,4-диоксан, диметиловый эфир, толуол, циклогексан, циклогексанон или метилэтилкетон. Разбавитель необязательно содержит воду. Содержание воды в разбавителе составляет обычно от 0 до 25 мас.%. Предпочтительно используют гидроксиэтилцеллюлозу, у которой степень этиленоксидного замещения (EO MS) составляет от 1 до 5, более предпочтительно от 1,5 до 3,5, наиболее предпочтительно от 1,6 до 2,5, при измерении также описанным выше способом, и вязкость по Брукфильду составляет от 1000 мПа·с до 20000 мПа·с, предпочтительно от 2000 мПа·с до 10000 мПа·с, более предпочтительно от 4000 мПа·с до 8000 мПа·с при измерении в 1% водном растворе при 30 об/мин, со шпинделем № 3 или № 4 (в зависимости от вязкости раствора) на вискозиметре Брукфильда при 25°C. Массовое соотношение разбавителя и гидроксиэтилцеллюлозы составляет предпочтительно от 3 до 20, более предпочтительно от 5 до 10. Суспензия гидроксиэтилцеллюлозы вступает в контакт с гидроксидом щелочного металла, таким как гидроксид натрия или гидроксид калия, предпочтительно с гидроксидом щелочного металла в водном растворе, предпочтительно в растворе, содержащем от 15 до 50 мас.% гидроксида натрия, особенно предпочтительно в растворе, содержащем от 20 до 50 мас.% гидроксида натрия. Как правило, используют от 0,1 до 1,5, предпочтительно от 0,3 до 1,0 моль гидроксида щелочного металла, на 1 моль ангидроглюкозных звеньев гидроксиэтилцеллюлозы. Как правило, обработку щелочью осуществляют при температуре, составляющей от 10 до 40°C, предпочтительно от 20 до 30°C, и в течение периода от 15 до 60 минут, предпочтительно от 25 до 45 минут. После этого обработанная щелочью гидроксиэтилцеллюлоза вступает в реакцию с содержащим гидрофобные заместители реагентом (a) и с соединением b), также описанным выше. Используют предпочтительно от 0,10 до 1,25, более предпочтительно от 0,20 до 0,75 моль содержащего гидрофобные заместители реагента (a), на 1 моль ангидроглюкозных звеньев гидроксиэтилцеллюлозы. Как правило, реакцию с содержащим гидрофобные заместители реагентом осуществляют при температуре, составляющей от 50 до 120°C, предпочтительно от 70 до 85°C, и в течение периода от 120 до 600 минут, предпочтительно от 180 до 300 минут. Используют предпочтительно от 0,05 до 1,5, более предпочтительно от 0,25 до 0,90 моль соединения b), на 1 моль ангидроглюкозных звеньев гидроксиэтилцеллюлозы. Как правило, реакцию с соединением b) осуществляют при температуре, составляющей от 25°C до 120°C, предпочтительно от 40°C до 80°C, и в течение периода от 60 до 300 минут, предпочтительно от 90 до 180 минут.

Согласно второму способу целлюлоза вступает в реакцию с гидроксидом щелочного металла, образуя щелочную целлюлозу; и промежуточная щелочная целлюлоза вступает в реакцию с i) этерифицирующим реагентом, обеспечивающим метильный, гидроксиэтильный или гидроксипропильный заместитель, предпочтительно метилхлорид, этиленоксид, пропиленоксид или их комбинацию, более предпочтительно с этиленоксидом, и с содержащим гидрофобные заместители реагентом (a) и с соединением (b), обеспечивающим катионный, третичный аминный или анионный заместитель, предпочтительно с имеющим формулу V, VI, VII или VIII, последовательно или одновременно. Целлюлоза (хлопковый пух или древесная масса) предпочтительно имеет среднемассовую молекулярную массу, составляющую от 750000 до 3000000, более предпочтительно от 1000000 до 2000000 Да. Предпочтительно получают суспензию целлюлозы в разбавителе, предпочтительно в органическом растворителе, таком как метанол, этанол, н-пропиловый спирт, изопропиловый спирт, втор-бутиловый спирт, трет-бутиловый спирт, тетрагидрофуран, 1,4-диоксан, диметиловый эфир, толуол, циклогексан, циклогексанон или метилэтилкетон. Разбавитель необязательно содержит воду. Содержание воды в разбавителе составляет обычно от 0 до 25 мас.%. Массовое соотношение разбавителя и целлюлозы составляет предпочтительно от 3 до 30, более предпочтительно от 10 до 20. Суспензия целлюлозы вступает в контакт с гидроксидом щелочного металла, таким как гидроксид натрия или гидроксид калия; предпочтительно с гидроксидом щелочного металла в водном растворе, предпочтительно в растворе, содержащем от 15 до 50 мас.% гидроксида натрия, особенно предпочтительно в растворе, содержащем от 20 до 50 мас.% гидроксида натрия. Как правило, используют от 0,2 до 2,0, предпочтительно от 1,0 до 1,5 моль гидроксида щелочного металла, на 1 моль ангидроглюкозных звеньев целлюлозы. Обычно обработку щелочью осуществляют при температуре, составляющей от 10 до 40°C, предпочтительно от 20 до 30°C, и в течение периода от 15 до 60 минут, предпочтительно от 25 до 45 минут. После этого обработанная щелочью целлюлоза вступает в реакцию с этерифицирующим реагентом, обеспечивающим метильный, гидроксиэтильный или гидроксипропильный заместитель, предпочтительно метилхлорид, этиленоксид или пропиленоксид, или их комбинацию, более предпочтительно этиленоксид. Предпочтительно используют от 2 до 8, более предпочтительно от 4 до 6 моль этерифицирующего реагента, такого как этиленоксид, на 1 моль ангидроглюкозных звеньев целлюлозы. Как правило, реакцию с этерифицирующим реагентом, таким как этиленоксид, осуществляют при температуре, составляющей от 40 до 120°C, предпочтительно от 70 до 85°C, и в течение периода от 30 до 180 минут, предпочтительно от 60 до 120 минут. Хотя все количество этерифицирующего реагента, такого как этиленоксид, может быть добавлено к щелочной целлюлозе на одной стадии, его можно добавлять и на двух стадиях с промежуточным регулированием концентрации щелочи, если это желательно. Наиболее предпочтительно проводить частичную нейтрализацию суспензии кислотой, такой как уксусная кислота, муравьиная кислота, азотная кислота, фосфорная кислота или молочная кислота, перед добавлением содержащего гидрофобные заместители реагента (a). Как правило, добавляют достаточное количество кислоты, чтобы отрегулировать концентрацию щелочи в суспензии на уровне от 0,10 до 1,00 моль, более предпочтительно от 0,30 до 0,70 моль гидроксида щелочного металла на 1 моль ангидроглюкозных звеньев целлюлозы. Содержащий гидрофобные заместители реагент вступает в реакцию со щелочной целлюлозой значительно медленнее, чем этерифицирующий реагент, такой как этиленоксид. Содержащий гидрофобные заместители реагент может быть добавлен к щелочной целлюлозе одновременно с этерифицирующим реагентом, таким как этиленоксид, но предпочтительно содержащий гидрофобные заместители реагент добавляют только после завершения реакции с этерифицирующим реагентом, таким как этиленоксид. Предпочтительно используют от 0,10 до 2,0, более предпочтительно от 0,4 до 1,0 моль содержащего гидрофобные заместители реагента, на 1 моль ангидроглюкозных звеньев целлюлозы. Как правило, реакцию с содержащим гидрофобные заместители реагентом осуществляют при температуре, составляющей от 50 до 120°C, предпочтительно от 75 до 85°C, и в течение периода от 120 до 600 минут, предпочтительно от 180 до 300 минут. Соединение формулы V, VI, VII или VIII может быть добавлено одновременно с содержащим гидрофобные заместители реагентом, но предпочтительно соединение формулы V, VI, VII или VIII добавляют после завершения реакции с содержащим гидрофобные заместители реагентом. Предпочтительно используют от 0,05 до 1,5, более предпочтительно от 0,25 до 0,90 моль соединения формулы V, VI, VII или VIII, на 1 моль ангидроглюкозных звеньев целлюлозы. Как правило, реакцию с соединением b) осуществляют при температуре, составляющей от 25°C до 120°C, предпочтительно от 40°C до 80°C, и в течение периода от 60 до 300 минут, предпочтительно от 90 до 180 минут.

Соединения a) и b) могут быть добавлены к щелочной целлюлозе одновременно с этиленоксидом, но предпочтительно соединения a) и b) добавляют только после этиленоксида. Число моль соединений a) и b) на 1 моль ангидроглюкозных звеньев целлюлозы, температура реакции и продолжительность реакции предпочтительно представляют собой параметры, описанные выше для первого способа получения.

После завершения реакции согласно первому или второму способу реакционную смесь можно обрабатывать известным способом, таким как нейтрализация остаточной щелочи подходящей кислотой, такой как уксусная кислота, муравьиная кислота, хлористоводородная кислота, азотная кислота или фосфорная кислота, извлечение продукта, его промывание инертным разбавителем для удаления нежелательных побочных продуктов и сушка продукта.

Простые эфиры целлюлозы согласно настоящему изобретению, содержащие ионные или третичные аминные заместители, являются полезными в разнообразных отраслях применения для модификации вязкости текучих сред, например, таких как добыча воды, нефти и природного газа (например, буровые текучие среды, текучие среды для ремонта или текучие среды для заканчивания и цементирования скважин, гидравлического разрыва и повышения нефтеотдачи пластов), строительство (например, перекачивание и заливка бетона, самовыравнивающийся цемент, цементирование геотермальных скважин, экструдированные бетонные панели), полноглубинное восстановление дорог, керамические материалы (например, в качестве усилителя прочности до обжига), смазочно-охлаждающие текучие среды для обработки металлов. Полимеры согласно настоящему изобретению проявляют неожиданно высокую остаточную динамическую вязкость раствора при повышенных температурах. Эта уменьшенная степень теплового разжижения представляет собой желательное свойство в разнообразных промышленных отраслях, в которых простые эфиры целлюлозы используют в качестве загустителей или модификаторов реологических свойств, особенно в таких ситуациях, где на процесс или продукт будут воздействовать повышенные температуры, и желательной является малая или нулевая потеря вязкости. Загущенная текучая среда предпочтительно имеет температуру, составляющую по меньшей мере 60°C, более предпочтительно по меньшей мере 80°C.

Настоящее изобретение дополнительно иллюстрируется следующими примерами, которые не следует истолковывать как ограничивающие объем настоящего изобретения. Если не определено иное, все процентные соотношения и части представлены в расчете на массу.

Примеры 1-15 и A-K

Измерение остаточной динамической вязкости %η80/25:

Колебательный реометр AR-2000 фирмы TA Instruments, имеющий геометрию Куэтта (чаша и диск), использовали для измерения вязкости растворов различных полимеров при повышенных температурах. Температуру повышали от 25,0°C до 100,0°C при скорости 2,0°C/мин, используя фиксированную частоту 0,5 Гц и фиксированное приложенное напряжение 0,1809 Па (10 мкН·м). Модули накопления и потерь, а также угол сдвига фаз в водных растворах, содержащих 1% выбранных простых эфиров целлюлозы, измеряли с помощью реометра и записывали в виде функции температуры. Для оценки данных вычисляли значения динамической вязкости растворов (η') при 25°C и 80°C делением модуля механических потерь на частоту (η'=G”/ω, где ω=π радиан/с). Процентную остаточную динамическую вязкость при 80°С (%η80/25) получали делением динамической вязкости раствора при 80°C на динамическую вязкость раствора при 25°C, и результаты выражали в процентах.

Измерение молекулярной массы методом гельпроникающей хроматографии (SEC):

Подвижная фаза

Элюент представлял собой раствор 0,05 мас.% азида натрия (NaN3) и 0,75 мас.% β-циклодекстрина (β-CD, поставщик Sigma-Aldrich) в деионизированной (DI) воде. Все составы элюента получали, растворяя NaN3 и β-CD в DI воде, которую фильтровали через нейлоновый картридж с отверстиями 0,2 мкм. Подвижную фазу фильтровали через нейлоновую мембрану с отверстиями 0,2 мкм перед использованием.

Приготовление образцов

Образцы растворов готовили в подвижной фазе, чтобы свести к минимуму влияние пика какой-либо соли. Целевая концентрация образца составляла приблизительно 0,3 мг/мл, чтобы сделать ее в достаточной степени ниже C*, т.е. концентрации межмолекулярного перекрывания полимерных цепей. Растворы медленно встряхивали, используя шейкер с плоской платформой, в течение 2-3 часов, чтобы растворить образцы, и затем выдерживали в течение ночи в холодильнике, температуру которого устанавливали на уровне 4°C, для завершения гидратации и растворения. На следующий день растворы повторно встряхивали в течение 1-2 часов. Все растворы фильтровали через нейлоновый фильтрующий шприц с отверстиями 0,45 мкм перед впрыскиванием.

Оборудование SEC

Насос: Насос Waters 2690 со скоростью потока 0,5 мл/мин и снабженный фильтром, состоящим из двух слоев нейлоновой мембраны с отверстиями 0,2 мкм, устанавливали выше по потоку относительно клапана для впрыскивания.

Устройство для впрыскивания: Устройство для впрыскивания Waters 2690 программировали для введения 100 мкл раствора.

Колонки: Две колонки TSK-GEL GMPW (внутренний диаметр 7,5 мм, длина 30 см, размер частиц 17 мкм, номинальный диаметр пор от 100 Å до 1000 Å) эксплуатировали при 30°C.

Детектор: Детектор Waters DRI 2410 эксплуатировали при 30°C.

Калибровка

Проводили традиционную калибровку SEC, используя 11 стандартных образцов линейного полиэтиленоксида (PEO) с узким распределением молекулярной массы, приобретенных от фирмы TOSOH (Montgomeryville, Pensylvania). Калибровочную кривую строили в приближении полинома первого порядка в интервале от 879 кг/моль до 1,47 кг/моль.

Программное обеспечение

Сбор и обработку данных осуществляли, используя программное обеспечение Cirrus SEC версии 2.0.

Получение простых эфиров целлюлозы

Сравнительные примеры 1-5: получение нерастворимой в воде и имеющей высокую степень гидрофобного замещения (DS) гидрофобно-модифицированной гидроксиэтилцеллюлозы (HmHEC)

Сравнительный пример 1

Полимерный реактор объемом 1000 мл был снабжен механической лопастной мешалкой, впуском азота, латексной крышкой и обратным холодильником, присоединенным к барботеру с минеральным маслом. В полимерный реактор загружали 66,56 г (60,00 г чистого вещества) CELLOSIZE® HEC QP-30000H, 346 г изопропилового спирта и 54 г дистиллированной воды. CELLOSIZE® HEC QP-30000H представляет собой гидроксиэтилцеллюлозу, коммерчески доступную от Dow Chemical Company. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота 8,00 г 50% водного раствора гидроксида натрия добавляли по каплям в течение 5 минут, используя шприц. Затем смесь продолжали перемешивать в течение 30 минут в атмосфере азота.

Раствор 17,50 г 1-бромгексадекана в 20 мл изопропилового спирта добавляли с помощью шприца к смеси в атмосфере азота. Затем подводили тепло, используя колбонагреватель, и перемешиваемую смесь кипятили с обратным холодильником в течение 4,5 часов в атмосфере азота. Затем смесь охлаждали до комнатной температуры, нейтрализовали добавлением 10,00 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга (Waring): пять раз по 500 мл смеси 4:1 (по объему) ацетона и воды и два раза по 500 мл чистого ацетона. Полимер сушили в вакууме при 50°C в течение ночи, получая 63,36 г порошка не совсем белого цвета с содержанием летучих веществ 0,97% и содержанием золы (в виде ацетата натрия) 4,70%. Полимер не растворялся в воде, и его степень гексадецильного замещения (согласно анализу по Цейзелю) составляла 0,0181.

Сравнительный примерный образец 2 получали, как описано для сравнительного примера 1, и его степень гексадецильного замещения (согласно анализу по Цейзелю) составляла 0,0185. Сравнительный примерный образец 3 получали, как описано для сравнительного примера 1, и его степень гексадецильного замещения (согласно анализу по Цейзелю) составляла 0,0175. Сравнительные примерные образцы 4 и 5 получали, как описано для сравнительного примера 1, но используя другие сорта коммерчески доступной CELLOSIZE® HEC, которые перечислены в таблице 1.

Примеры 6-8. Получение катионной гидрофобно-модифицированной гидроксиэтилцеллюлозы

Пример 7

Полимерный реактор объемом 500 мл был снабжен механической лопастной мешалкой, впуском азота, латексной крышкой и обратным холодильником, присоединенным к барботеру с минеральным маслом. В полимерный реактор загружали 20,00 г (чистого вещества) гидрофобно-модифицированной гидроксиэтилцеллюлозы примера 1 (степень гексадецильного замещения составляла 0,0181), 99 г изопропилового спирта и 21 г дистиллированной воды. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота 2,20 г 25% водного раствора гидроксида натрия добавляли по каплям в течение 5 минут, используя шприц. Затем смесь продолжали перемешивать в течение 30 минут в атмосфере азота.

Используя шприц, 3,05 г 70% водного раствора хлорида глицидилтриметиламмония (GMAC) добавляли к смеси в атмосфере азота. Смесь нагревали до 55°C и выдерживали при 55°C, перемешивая в атмосфере азота, в течение 1,5 часов. Затем смесь охлаждали до комнатной температуры, нейтрализовали добавлением 1,20 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга: пять раз по 250 мл смеси 4:1 (по объему) ацетона и воды и два раза по 250 мл чистого ацетона. Полимер обрабатывали глиоксалем, добавляя 0,40 г 40% водного раствора глиоксаля и 0,25 г ледяной уксусной кислоты к продукту последнего высушивания ацетоном. Полимер сушили в вакууме при 50°C в течение ночи, получая 21,37 г порошка не совсем белого цвета с содержанием летучих веществ 1,00% и содержанием золы (в виде ацетата натрия) 2,74%. Вязкость 1% водного раствора катионного полимера HmHEC (с поправкой на содержание золы и летучих веществ) измеряли при 25,0°C, и она составляла 65,300 сП (вискозиметр Брукфильда LVT, 6 об/мин, шпиндель № 4). Степень гексадецильного замещения оказалась равной 0,0181 согласно анализу по Цейзелю, и катионное замещение составляло 0,53% (CS=0,100) согласно анализу по Кьельдалю.

Образец примера 6 получали таким же образом, как в примере 7, за исключением того, что использовали гидрофобно-модифицированную гидроксиэтилцеллюлозу примера 4 (степень гексадецильного замещения составляла 0,0145). Образец примера 8 получали таким же образом, как в примере 7, за исключением того, что использовали гидрофобно-модифицированную гидроксиэтилцеллюлозу примера 5 (степень гексадецильного замещения составляла 0,0125).

Примеры 9-11. Получение гидрофобно-модифицированной сульфоэтилгидроксиэтилцеллюлозы

Пример 10

Трехгорлая круглодонная колба объемом 250 мл была снабжена механической лопастной мешалкой, впуском азота, латексной крышкой и обратным холодильником, присоединенным к барботеру с минеральным маслом. В полимерный реактор загружали 15,89 г (15,00 г чистого вещества) гидрофобно-модифицированной гидроксиэтилцеллюлозы примера 2 (степень гексадецильного замещения составляла 0,0185), 87 г изопропилового спирта и 13 г дистиллированной воды. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота 8,00 г 50% водного раствора гидроксида натрия добавляли по каплям в течение 5 минут, используя шприц. Затем смесь продолжали перемешивать в течение 30 минут в атмосфере азота.

Смесь нагревали до кипения с обратным холодильником при перемешивании в атмосфере азота. Во время кипения с обратным холодильником 7,50 г 25% водного раствора винилсульфоната натрия (SVS) добавляли с помощью шприца по каплям в течение 5 минут. Затем смесь выдерживали при кипении с обратным холодильником в течение трех часов в атмосфере азота. После этого смесь охлаждали до комнатной температуры, нейтрализовали добавлением 5,00 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга: четыре раза по 300 мл смеси 4:1 (по объему) ацетона и воды и два раза по 300 мл чистого ацетона. Полимер обрабатывали глиоксалем, добавляя 0,40 г 40% водного раствора глиоксаля и 0,25 г ледяной уксусной кислоты к продукту последнего высушивания ацетоном. Полимер сушили в вакууме при 50°C в течение ночи, получая 17,11 г порошка не совсем белого цвета с содержанием летучих веществ 3,19% и содержанием золы (в виде ацетата натрия) 16,93%. Вязкость 1% водного раствора сульфоэтилового полимера HmHEC (только с поправкой на содержание летучих веществ) измеряли при 25,0°C, и она составляла 39,500 сП (вискозиметр Брукфильда LVT, 6 об/мин, шпиндель № 4). Степень сульфоэтильного замещения составляла 0,177 (%S=2,076%) согласно элементному анализу.

Образец примера 9 получали таким же образом, как в примере 10, за исключением того, что использовали гидрофобно-модифицированную гидроксиэтилцеллюлозу примера 4 (степень гексадецильного замещения составляла 0,0145). Образец примера 11 получали таким же образом, как в примере 10, за исключением того, что использовали гидрофобно-модифицированную гидроксиэтилцеллюлозу примера 5 (степень гексадецильного замещения составляла 0,0125).

Пример 12. Получение гидрофобно-модифицированной дэтиламиноэтилгидроксиэтилцеллюлозы

Полимерный реактор объемом 500 мл был снабжен механической лопастной мешалкой, впуском азота, латексной крышкой, выравнивающей давление капельной воронкой, термометром и обратным холодильником, присоединенным к барботеру с минеральным маслом. В полимерный реактор загружали 20,00 г (чистого вещества) гидрофобно-модифицированной гидроксиэтилцеллюлозы примера 3 (степень гексадецильного замещения составляла 0,0175) и 240 г изопропилового спирта. В капельную воронку помещали раствор 12,4 г гидрохлорида N,N-диэтиламиноэтилхлорида (DEAEC) в 28,9 г дистиллированной воды. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота раствор гидрохлорида N,N-диэтиламиноэтилхлорида добавляли по каплям в суспензию в течение 15 минут, после чего следовало капельное добавление с помощью шприца в течение 5 минут 8,17 г 50% водного раствора гидроксида натрия. Суспензию нагревали и смесь выдерживали при 40°C в течение двух часов. После этого смесь продолжали перемешивать в течение 30 минут в атмосфере азота.

Затем смесь охлаждали до комнатной температуры, нейтрализовали добавлением 3,50 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга: пять раз по 350 мл смеси 5:1 (по объему) ацетона и воды и два раза по 350 мл чистого ацетона. Полимер обрабатывали глиоксалем, добавляя 0,40 г 40% водного раствора глиоксаля и 0,25 г ледяной уксусной кислоты к продукту последнего высушивания ацетоном. Полимер сушили в вакууме при 50°C в течение ночи, получая 26,72 г порошка не совсем белого цвета с содержанием летучих веществ 7,04% и содержанием золы (в виде ацетата натрия) 7,52%. Вязкость 1% водного раствора гидрофобно-модифицированного полимера диэтиламиноэтилгидроксиэтилцеллюлозы (с поправкой на содержание золы и летучих веществ) измеряли при 25,0°C, и она составляла 90000 сП (вискозиметр Брукфильда LVT, 6 об/мин, шпиндель № 4). Диэтиламиноэтильное замещение составляло 2,13% (DS=0,448) согласно анализу по Кьельдалю.

Пример 13. Получение гидрофобно-модифицированной карбоксиметилгидроксиэтилцеллюлозы

Трехгорлая круглодонная колба объемом 250 мл была снабжена механической лопастной мешалкой, впуском азота, латексной крышкой и обратным холодильником, присоединенным к барботеру с минеральным маслом. В колбу помещали 15,89 г (15,00 г чистого вещества) гидрофобно-модифицированной гидроксиэтилцеллюлозы примера 2 (степень гексадецильного замещения составляла 0,0185), 87 г изопропилового спирта и 13 г дистиллированной воды. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота 7,00 г 50% водного раствора гидроксида натрия добавляли по каплям в течение 5 минут, используя шприц. После этого смесь продолжали перемешивать в течение 30 минут в атмосфере азота.

Раствор 1,80 г хлоруксусной кислоты (CAA) в 5 мл изопропилового спирта добавляли к смеси по каплям в атмосфере азота в течение 20 минут, используя шприц. После завершения добавления смесь нагревали до кипения с обратным холодильником при перемешивании и выдерживали при кипении с обратным холодильником в течение 4,5 часов в атмосфере азота. Затем смесь охлаждали до комнатной температуры, нейтрализовали добавлением 6,00 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга: пять раз по 300 мл смеси 5:1 (по объему) ацетона и воды и два раза по 300 мл чистого ацетона. Полимер сушили в вакууме при 50°C в течение ночи, получая 15,46 г порошка не совсем белого цвета с содержанием летучих веществ 3,62% и содержанием золы (в виде ацетата натрия) 12,39%. Вязкость 1% водного раствора гидрофобно-модифицированного полимера карбоксиметилгидроксиэтилцеллюлозы (только с поправкой на содержание летучих веществ) измеряли при 25,0°C, и она составляла 38000 сП (вискозиметр Брукфильда LVT, 6 об/мин, шпиндель № 4). Степень карбоксиметильного замещения составляла 0,371 согласно титрованию в неводной среде.

Пример 14. Получение катионной гидрофобно-модифицированной гидроксиэтилцеллюлозы из древесной массы

В стеклянный реактор Cemco™ высокого давления объемом 3 пинты (1,42 л) помещали 25,00 г (чистого вещества) однократно нарезанной древесной массы Tartas Biofloc XV, 292,0 г изопропилового спирта и 45,5 г дистиллированной воды. Смесь перемешивали в течение одного часа при продувании свободного пространства реактора азотом при скорости потока 500 мл/мин для удаления любого остаточного кислорода. Реактор был снабжен холодильником с ледяной водой для предотвращения потерь растворителя при испарении во время продувания азотом. Температуру суспензии поддерживали на уровне 32°C, используя водяную баню.

После продувания в течение одного часа в суспензию добавляли с помощью шприца 38,64 г 22% (по массе) водного раствора гидроксида натрия (1,38 моль гидроксида натрия на ангидроглюкозное звено), и температура суспензии увеличивалась от 32°C до 35°C. Суспензию перемешивали в течение одного часа при 35°C, продолжая продувание азотом свободного пространства. В реактор добавляли свежеперегнанный этиленоксид (30,2 г, 4,448 моль этиленоксида на ангидроглюкозное звено) и при непрерывном перемешивании реактор герметически закрывали. Суспензию нагревали на водяной бане до 75°C и реакцию продолжали при 75°C в течение 1 часа. В общей сложности через 1 час при 75°C суспензию охлаждали до 55°C и концентрацию гидроксида натрия в реакционной смеси доводили до 0,100 моль гидроксида натрия на 1 моль целлюлозы, добавляя с помощью шприца 6,75 г ледяной уксусной кислоты в реакционную суспензию. Суспензию перемешивали в течение 5 минут, затем в реактор добавляли с помощью шприца 30,00 г 1-бромгексадекана (0,623 моль 1-бромгексадекана на ангидроглюкозное звено). В шприц набирали 10 мл продутого азотом изопропилового спирта, который вводили в реактор через впускное отверстие для промывания отверстия и шприца от остаточного гидрофобного соединения. После этого суспензию нагревали от 55°C до 85°C и выдерживали при 85°C в течение трех часов.

Суспензию охлаждали до 55°C и в суспензию добавляли с помощью шприца 10,0 г 70% хлорида глицидилтриметиламмония (0,299 моль хлорида глицидилтриметиламмония на ангидроглюкозное звено). Суспензию выдерживали при 55°C в течение 1,5 часов.

Суспензию охлаждали до комнатной температуры и добавляли с помощью шприца 11,25 г ледяной уксусной кислоты. После перемешивания в течение 15 минут полимер извлекали вакуумным фильтрованием через спеченную металлическую воронку Бюхнера. Полимер промывали в гомогенизаторе Уоринга три раза смесью 440 мл изопропилового спирта и 54 мл воды и два раза по 500 мл чистого изопропилового спирта. Смесь 0,75 г 40% глиоксаля и 0,50 г ледяной уксусной кислоты добавляли после второго высушивания промывкой изопропиловым спиртом к обработанному глиоксалем катионному полимеру HmHEC. Полимер сушили в вакууме при 50°C в течение ночи, получая 43,69 г твердого вещества не совсем белого цвета. Содержание летучих веществ составляло 4,81%, содержание золы (в виде ацетата натрия) оказалось равным 6,07%. Вязкость 1% раствора полимера (с поправкой на содержание золы и летучих веществ) составляло 71000 мПа·с (вискозиметр Брукфильда LVT, шпиндель № 4, 6 об/мин). Молярное замещение этиленоксидом (EO MS) составляло 1,96, и степень гексадецильного замещения оказалась равной 0,0089 согласно анализу по Цейзелю. Катионное замещение составляло 0,57% (CS=0,108) согласно анализу по Кьельдалю.

В приведенной ниже таблице D/C представляет собой массовое соотношение разбавителя и целлюлозного исходного материала. A/C представляет собой молярное соотношение щелочи (гидроксида натрия) и ангидроглюкозных звеньев в целлюлозном исходном материале.

Сравнительный пример 15. Получение гидрофобно-модифицированной гидроксиэтилцеллюлозы

Трехгорлая круглодонная колба объемом 3000 мл была снабжена механической лопастной мешалкой, впуском азота, латексной крышкой и обратным холодильником, присоединенным к барботеру с минеральным маслом. В полимерный реактор загружали 199,94 г (184,46 г чистого вещества) гидроксиэтилцеллюлозы CELLOSIZE® HEC QP-52000H, 1056 г изопропилового спирта и 144 г дистиллированной воды. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота 24,79 г 50% водного раствора гидроксида натрия добавляли по каплям в течение 5 минут, используя шприц. После этого смесь продолжали перемешивать в течение 30 минут в атмосфере азота.

Смесь нагревали до кипения с обратным холодильником при перемешивании в атмосфере азота. Во время кипения с обратным холодильником 22,53 г 1-бромгексадекана добавляли медленно в течение 5 минут. После этого смесь выдерживали при кипении с обратным холодильником в течение 4,5 часов, перемешивая ее в атмосфере азота. Затем смесь охлаждали до комнатной температуры, нейтрализовали добавлением 31,0 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга: четыре раза по 1500 мл смеси 4:1 (по объему) ацетона и воды и два раза по 1500 мл чистого ацетона. Полимер обрабатывали глиоксалем, добавляя 2,5 г 40% водного раствора глиоксаля и 1,5 г ледяной уксусной кислоты к продукту последнего высушивания ацетоном. Полимер сушили в вакууме при 50°C в течение ночи, получая 192,81 г порошка не совсем белого цвета с содержанием летучих веществ 6,00% и содержанием золы (в виде ацетата натрия) 2,58%. Степень гексадецильного замещения (согласно анализу по Цейзелю) оказалась равной 0,0058.

Пример 16. Модифицированная NaAMPS гидрофобно-модифицированная гидроксиэтилцеллюлоза

Трехгорлая круглодонная колба объемом 1000 мл была снабжена механической лопастной мешалкой, впуском азота, латексной крышкой и обратным холодильником, присоединенным к барботеру с минеральным маслом. В полимерный реактор помещали 45,94 г (42,00 г чистого вещества) гидрофобно-модифицированной гидроксиэтилцеллюлозы, описанной выше в примере 15 (степень гексадецильного замещения составляла 0,0058), 267 г изопропилового спирта и 40 г дистиллированной воды. При перемешивании смеси полимерный реактор продували азотом в течение одного часа, чтобы удалить любой оставшийся кислород в системе. При перемешивании в атмосфере азота 10,08 г 25,21% водного раствора гидроксида натрия добавляли по каплям в течение 5 минут, используя шприц. После этого смесь продолжали перемешивать в течение 30 минут в атмосфере азота. Затем добавляли 1,74 г 2-акриламидо-2-метил-1-пропансульфоната натрия (NaAMPS) и полученную в результате смесь перемешивали в течение 5 минут.

Смесь нагревали до кипения с обратным холодильником при перемешивании и выдерживали при кипении с обратным холодильником в течение 4,5 часов в атмосфере азота. После этого смесь охлаждали до комнатной температуры, нейтрализовали добавлением 5,00 г ледяной уксусной кислоты и перемешивали в течение 10 минут. Полимер извлекали вакуумным фильтрованием и промывали в гомогенизаторе Уоринга: четыре раза по 400 мл смеси 4:1 (по объему) ацетона и воды и два раза по 400 мл чистого ацетона. Полимер обрабатывали глиоксалем, добавляя 0,80 г 40% водного раствора глиоксаля и 0,50 г ледяной уксусной кислоты к продукту последнего высушивания ацетоном. Полимер сушили в вакууме при 50°C в течение ночи, получая 41,97 г порошка не совсем белого цвета с содержанием летучих веществ 2,46% и содержанием золы (в виде ацетата натрия) 2,47%. Степень замещения AMPS составляла 0,023 (%S=0,286%) согласно элементному анализу.

Синтез замещенных простых эфиров целлюлозы

HEC

Катионная HmHEC

Катионная HmHEC

Катионная HmHEC

Сульфоэтильная HmHEC

Сульфоэтильная HmHEC

Сульфоэтильная HmHEC

DEAE-HmHEC

Карбоксиметиль-ная HmHEC

Анионная HMHEC

BHD = 1-бромгексадекан, GMAC = хлорид глицидилтриметиламмония, SVS = винилсульфонат натрия, DEAEC = гидрохлорид диэтиламиноэтилхлорида, CAA = хлоруксусная кислота, NaAMPS = 2-акриламидо-2-метил-l-пропансульфонат натрия

Свойства простых эфиров целлюлозы

Изобретение относится к растворимому в воде простому эфиру целлюлозы, который содержит: (i) один или несколько заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил, (ii) один или несколько неионных гидрофобных заместителей с ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, содержащими по меньшей мере 8 атомов углерода, и (iii) один или несколько катионных, третичных аминных или анионных заместителей, причем среднее число моль одного или нескольких гидрофобных заместителей на 1 моль ангидроглюкозных звеньев составляет от 0,007 до 0,025, при этом среднемассовая молекулярная масса простого эфира целлюлозы составляет по меньшей мере 750000, и при этом простой эфир целлюлозы имеет остаточную динамическую вязкость %η80/25, составляющую по меньшей мере 30%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, причем, динамическая вязкость раствора при 25°C и 80°C измерена в 1% водном растворе. Растворимый в воде простой эфир целлюлозы является полезным для модификации вязкости композиции, выбранной из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды. Простые эфиры целлюлозы проявляют повышенную устойчивость к тепловому разжижению. 4 н. и 9 з.п. ф-лы, 2 табл.

1. Растворимый в воде простой эфир целлюлозы, содержащий:

(i) один или несколько заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или несколько не ионных гидрофобных заместителей с ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, содержащими по меньшей мере 8 атомов углерода, и

(iii) один или несколько катионных, третичных аминных или анионных заместителей, причем

среднее число моль одного или нескольких гидрофобных заместителей на 1 моль ангидроглюкозных звеньев составляет от 0,007 до 0,025, при этом

среднемассовая молекулярная масса простого эфира целлюлозы составляет по меньшей мере 750000, и при этом

простой эфир целлюлозы имеет остаточную динамическую вязкость %η80/25, составляющую по меньшей мере 30%, где %η80/25=[динамическая вязкость раствора при 80°C/динамическая вязкость раствора при 25°C]×100, причем динамическая вязкость раствора при 25°C и 80°C измерена в 1% водном растворе.

2. Простой эфир целлюлозы по п. 1, содержащий один или несколько катионных заместителей формулы I:

где

R1, R2 и R3 каждый независимо представляет собой СН3, С2Н5 или С3Н7,

R4 представляет собой СН2-СНОН-СН2- или СН2СН2-,

Az- представляет собой анион и z равно 1, 2 или 3.

3. Простой эфир целлюлозы по п. 1, содержащий одну или несколько сульфо-С1-6-алкильных групп.

4. Простой эфир целлюлозы по п. 1, содержащий одну или несколько карбоксиметильных или карбоксиэтильных групп.

5. Простой эфир целлюлозы по п. 1, содержащий одну или несколько диметиламино, диэтиламино или диизопропиламиногрупп.

6. Простой эфир целлюлозы по п. 1, у которого вязкость по Брукфильду составляет по меньшей мере 20000 мПа·с при измерении в 1% водном растворе при 6 об/мин со шпинделем №4 при 25°C.

7. Простой эфир целлюлозы по п. 1, у которого остаточная динамическая вязкость %η80/25 составляет по меньшей мере 35%.

8. Простой эфир целлюлозы по п. 1, в котором молярное замещение гидроксиэтильными группами составляет от 1,5 до 3,5.

9. Композиция, выбранная из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды, и включающая растворимый в воде простой эфир целлюлозы, который содержит:

(i) один или несколько заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или несколько не ионных гидрофобных заместителей с ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, содержащими по меньшей мере 8 атомов углерода, и

(iii) один или несколько катионных, третичных аминных или анионных заместителей, причем

среднее число моль одного или нескольких гидрофобных заместителей на 1 моль ангидроглюкозных звеньев составляет от 0,007 до 0,025, и при этом

среднемассовая молекулярная масса простого эфира целлюлозы составляет по меньшей мере 750000.

10. Композиция по п. 9, содержащая простой эфир целлюлозы по любому из пп. 1-8.

11. Применение растворимого в воде простого эфира целлюлозы, содержащего:

(i) один или несколько заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или несколько не ионных гидрофобных заместителей с ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, содержащими по меньшей мере 8 атомов углерода, и

(iii) один или несколько катионных, третичных аминных или анионных заместителей, причем

среднее число моль одного или нескольких гидрофобных заместителей на 1 моль ангидроглюкозных звеньев составляет от 0,007 до 0,025, при этом

среднемассовая молекулярная масса простого эфира целлюлозы составляет по меньшей мере 750000,

для модификации вязкости композиции, выбранной из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды.

12. Применение по п. 11 простого эфира целлюлозы по любому из пп. 1-8.

13. Способ модификации вязкости композиции, выбранной из группы, которую составляют текучие среды для обслуживания буровых скважин, цементирующие композиции, керамические материалы, текучие среды для обработки металлов и смазочно-охлаждающие текучие среды, который включает стадию введения в текучую среду для обслуживания скважин растворимого в воде простого эфира целлюлозы, содержащего:

(i) один или несколько заместителей, выбранных из группы, которую составляют метил, гидроксиэтил и гидроксипропил,

(ii) один или несколько не ионных гидрофобных заместителей с ациклическими или циклическими, насыщенными или ненасыщенными, разветвленными или линейными углеводородными группами, содержащими по меньшей мере 8 атомов углерода, и

(iii) один или несколько катионных, третичных аминных или анионных заместителей, причем

среднее число моль одного или нескольких гидрофобных заместителей на 1 моль ангидроглюкозных звеньев составляет от 0,007 до 0,025, и при этом

среднемассовая молекулярная масса простого эфира целлюлозы составляет по меньшей мере 750000.

| US 5407919 A, 18.04.1995 | |||

| US 5358561 A, 25.10.1994 | |||

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5385607 A, 31.01.1995 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 4663159 A, 05.05.1987 | |||

| US 6515049 B1, 04.02.2003 | |||

| Устройство для управления резонансным объектом | 1979 |

|

SU781780A1 |

| RU 2007136160 A, 10.04.2009. | |||

Авторы

Даты

2016-02-10—Публикация

2011-08-10—Подача