Область техники, к которой относится изобретение

Изобретение относится удалению из зоны обработки пылегазовой смеси, образующейся при воздействии обрабатывающего инструмента на обрабатываемый материал. В частности, оно может использоваться при нанесении токопроводящих шин при производстве электрообогреваемых стекол для авиационной, железнодорожной, судостроительной, бронетранспортной и автомобильной отраслей промышленности и, кроме того, может быть использовано в других областях, где требуется отвод пыли или пылегазовой смеси из зоны обработки различных материалов.

Уровень техники

В промышленном производстве представлено и используется множество аспирационных систем для разных технологических процессов, в которых затвор, связанный с системой аспирации пылезаговой смеси, устанавливается в устройстве для обработки материалов таким образом, чтобы охватывать обрабатывающий инструмент устройства.

Одним примером такого затвора является техническое решение, раскрытое в DE 3800050 A1, в котором затвор выполнен в виде кожуха, устанавливаемого на шпинделе режущего инструмента и имеющего систему подачи сжатого воздуха в зону обработки, а также канал для направления пылегазовой смеси в систему аспирации. Однако в данном устройстве указанная система подачи сжатого воздуха в зону обработки служит только для создания воздушной завесы, препятствующей выходу пылегазовой смеси за пределы зоны обработки, и таким образом не является эжектирующим средством.

Известно также множество устройств, в которых пылегазовый затвор используется при обработке материалов лазером. Одним примером такого устройства является пылегазовый затвор, раскрытый в US 4,942,284. В данном устройстве корпус, называемый «эжектором», устанавливается на сопло лазера и соединяется с системой аспирации образующейся пылегазовой смеси. При этом в корпусе также выполнен узел направленной подачи сжатого воздуха под острым углом в зону обработки со стороны периферийной области зоны обработки. Подача сжатого воздуха осуществляется из множества расположенных по кругу отверстий. При этом, как отмечается, наклонное расположение потоков сжатого газа создает разрежение под нижней периферией эжектора, создавая циркуляцию воздуха, проходящего снаружи по направлению к эжектору и под эжектором.

Однако ни в одном из устройств известного уровня техники не решена проблема обработки материалов в их краевых областях, т.е. ни в одном из этих устройств невозможно исключить прохождение пылегазовой смеси между корпусом затвора и пространством за кромками материала.

Раскрытие изобретения

Таким образом, главной технической задачей настоящего изобретения является обеспечение эжекционного пылегазового затвора, позволяющего удалять пылегазовую смесь как при работе на краю поверхности, так и при работе в центре поверхности.

Дополнительно задачей является обеспечение пылегазового затвора, в котором при его установке в устройстве для газодинамического напыления возможно было бы использование сверхзвуковой струи устройства в качестве дополнительного средства для эжектирования продуктов процесса, требующих аспирации.

Поставленные выше технические задачи решены в предложенном пылегазовом затворе, устанавливаемом в устройстве для обработки материалов, при этом согласно изобретению затвор содержит:

корпус, выполненный с возможностью расположения в нем обрабатывающего инструмента и соединения с системой аспирации образующейся пылегазовой смеси; а также

средство для направления пылегазовой смеси в корпус, включающее в себя:

узел направленной подачи сжатого воздуха в зону обработки со стороны периферийной области зоны обработки; и

элемент для направления потока пылегазовой смеси, имеющий нижнюю поверхность, располагаемую вокруг зоны обработки и являющуюся обтекаемой для потока пылегазовой смеси.

В предпочтительных вариантах выполнения предусматриваются следующие дополнительные отличительные особенности предложенного затвора.

Нижняя поверхность элемента для направления потока пылегазовой смеси предпочтительно имеет аэродинамический профиль, передняя точка которого направлена в зону обработки и хорда которого направлена под заданным углом к зоне обработки.

При этом элемент для направления потока пылегазовой смеси предпочтительно расположен соосно с обрабатывающим инструментом и подвешен на пружинах с возможностью самоустанавливаться на заданном расстоянии от обрабатываемой поверхности за счет возникающей в нем подъемной силы при взаимодействии потока пылегазовой смеси с аэродинамическим профилем.

В одном варианте элемент для направления потока пылегазовой смеси может быть выполнен в виде аэродинамического крыла, в котором как верхняя, так и нижняя поверхности имеют аэродинамический профиль.

Элемент для направления потока пылегазовой смеси также может быть установлен с возможностью регулировки по высоте.

Пылегазовый затвор может дополнительно включать конфузор, расположенный внутри корпуса над камерой смешения, образованной в нижней части корпуса.

Элемент для направления потока пылегазовой смеси предпочтительно выполнен кольцеобразным.

Корпус предпочтительно состоит по меньшей мере из двух частей: основной части и установленной снаружи нее дополнительной части, которые выполнены с возможностью регулировки положения основной части.

При этом узел направленной подачи сжатого воздуха в зону обработки со стороны периферийной области зоны обработки может содержать кольцеобразное сопло или множество периферийных сопел, образованных между основной частью и дополнительной частью корпуса.

Указанное кольцеобразное сопло или указанное множество периферийных сопел предпочтительно имеют переменное сечение.

Указанная дополнительная часть корпуса предпочтительно представляет собой внешнюю аспирационную рубашку, при этом между аспирационной рубашкой и основной частью корпуса предпочтительно образован канал для подачи сжатого воздуха в пространство, образованное между наружной поверхностью конфузора и внутренней поверхностью корпуса.

Конфузор предпочтительно представляет собой сопло Лаваля и может быть выполнен в виде отдельной детали, закрепленной внутри корпуса с возможностью регулировки ее положения, или может быть выполнен за одно целое с элементом для направления потока пылегазовой смеси.

Техническими результатами, обеспечиваемыми пылегазовым затвором согласно изобретению, являются следующие.

Обеспечение пылегазового затвора, в котором на разных стадиях процесса обработки материала (как при работе на краю поверхности, так и при работе в центре поверхности) разные эжектирующие потоки были бы поочередно приоритетными или поочередно основными.

Обеспечение пылегазового затвора, в котором достигается комбинация работы эжектирующих потоков с элементом, имеющим обтекаемую поверхность, устанавливаемым в зависимости от вида эжектируемого продукта в том или ином месте затвора.

Обеспечение пылегазового затвора, используемого в устройстве для газодинамического напыления, в котором сверхзвуковая струя, выполняя свое основное технологическое назначение, одновременно является эжектирующей для продуктов процесса, требующих аспирации.

Газодинамический затвор согласно изобретению предназначен для работы в составе установок, требующих аспирации возникающих в технологическом процессе пылегазовых смесей. В том числе он может использоваться в процессах газодинамического напыления мелкодисперсных порошков на различные плоские и криволинейные поверхности различных материалов, в частности на низкоэмиссионную поверхность электрообогреваемых стекол в процессе нанесения токоподводящих шин. При этом затвор обеспечивает аспирацию мелкодисперсного пылевого облака из не прилипшего к поверхности порошка (его доля в данном технологическом процессе может достигать до 70% от всей массы используемого порошка), таким образом обеспечивая возможность реализации процесса напыления в производственных помещениях без использования специальных помещений и аспирационных камер. Предложенное решение может также использоваться во всех процессах, где используются сверхзвуковые и дозвуковые истекающие из сопел потоки, используемые как эжектирующие и участвующие в процессе аспирации взвесей, образующихся в технологических процессах газообразных продуктов горения. Например, в процессе резки поливинилбутиральных межслойных пленок лазерным изучением при раскрое и производстве триплексов, когда сфокусированное излучение лазера испаряет материал пленки, а подаваемый через сопло Лаваля соосно с лучом сжатый воздух не только выполняет функции защиты оптики и продувает канал реза, но и участвует в качестве эжектирующего потока для аспирации газообразных продуктов распада пленки.

Под используемым в данной заявке понятием «эжекция» понимается «процесс смешения двух разных сред (пара и воды, воды и песка и др.), в котором одна среда, находясь под давлением, воздействует на другую и, увлекая за собой, выталкивает ее в необходимом направлении» (Толковый словарь иноязычных слов. М., 2008).

Принцип эжекции заключается в том, что струя инжектирующего газа, выходя с большой скоростью из сопла, создает разрежение и увлекает за собой эжектируемый газ из окружающего пространства.

Кроме того, используемое в данной заявке понятие «обтекаемая поверхность» означает поверхность, имеющую обтекаемую форму, которая согласно «Толковому военно-морскому словарю», 2010, представляет собой «очертания наружных поверхностей объемного тела, обеспечивающие безотрывное его огибание набегающим потоком воды, газа (воздуха). Для тел с обтекаемой формой сопротивление движению тела минимально».

В соответствии с вышеуказанным словарем «аэродинамическая поверхность» представляет собой «поверхность летательного аппарата (крыло, оперение, рули и др.), при взаимодействии которой с воздушной средой в движении возникают силы, поднимающие аппарат и направляющие его полет».

В заявке также используется понятие «эффект Коанда», которой согласно «Большому энциклопедическому политехническому словарю», М., 1998, представляет собой гидроаэродинамический эффект, при котором происходит эффект отрыва и прилипания струи при обтекании ею твердого тела.

Кратное описание чертежей

Далее изобретение более подробно поясняется посредством описания конкретного примера его осуществления, рассматриваемого совместно с прилагаемыми чертежами, где:

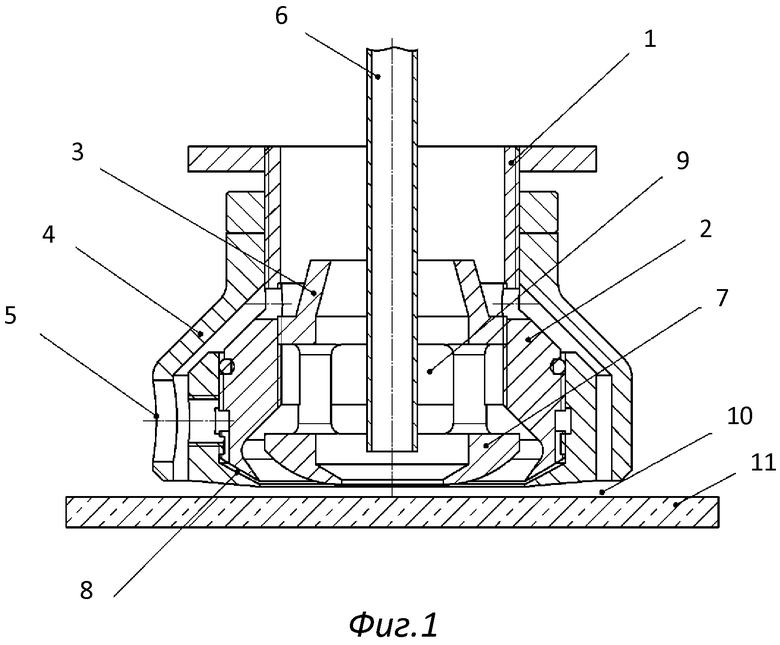

Фиг. 1 - схематический вид пылегазового затвора в соответствии с изобретением.

Фиг. 2 - схематический вид устройства для газодинамического напыления, в котором может использоваться пылегазовой затвор в соответствии с изобретением.

Фиг. 3 - схематический вид, показывающий вариант выполнения элемента для направления потока пылегазовой смеси, при котором он свободно подвешен на пружинах.

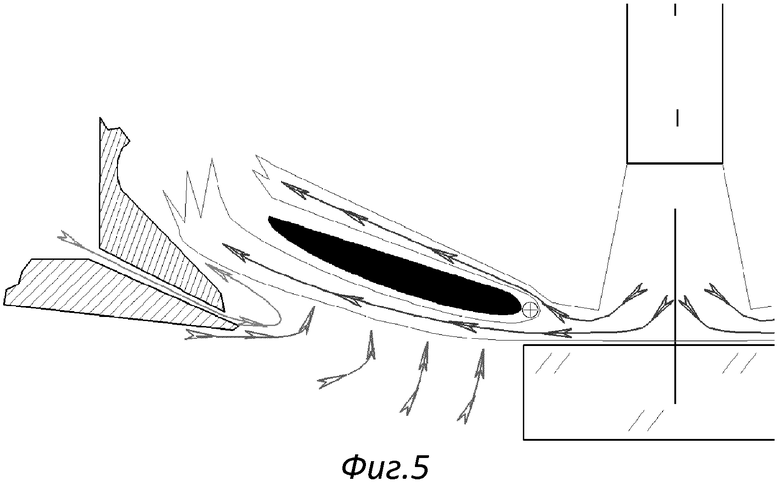

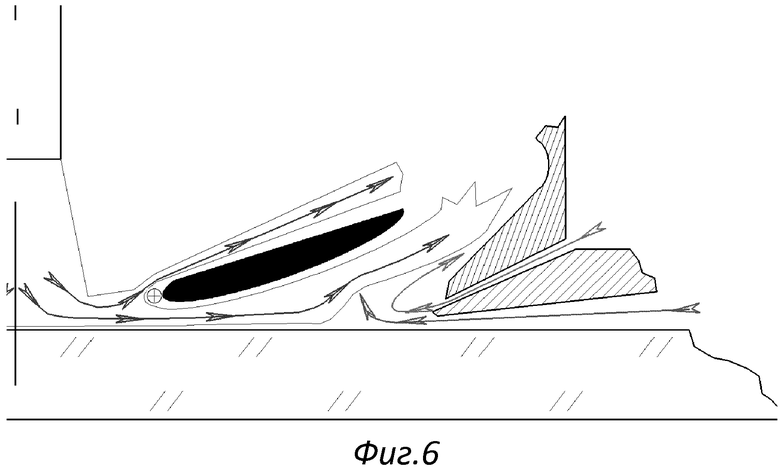

Фиг. 4-6 - схемы, показывающие направление и взаимодействие потоков газа/пылегазовой смеси при работе пылегазового затвора согласно изобретению.

Подробное описание изобретения

На Фиг. 1 показан пылегазовый затвор согласно настоящему изобретению, приведенный в качестве одного примера его выполнения. Пылегазовый затвор предпочтительно устанавливается соосно с обрабатывающим инструментом, например с газодинамическим сверхзвуковым соплом установки газодинамического напыления, из которого подается воздушная смесь мелкодисперсного порошка различного состава. При этом затвор содержит корпус 1 затвора, в одном варианте состоящий из двух частей: основной (подвижной) части 2 и неподвижной части 4 (внешняя аспирационная рубашка).

Корпус 1 выполнен с возможностью его крепления к устройству для обработки материалов таким образом, чтобы охватывать обрабатывающий инструмент устройства, располагаемый во внутреннем проходе корпуса (в данном случае на Фиг. 1 в качестве такого инструмента показано выходное сопло переменного сечения установки газодинамического напыления). При этом корпус затвора выполнен с возможностью его соединения с системой аспирации пылегазовой смеси, образующейся в процессе обработки (данная система поясняется ниже). Внутри корпуса 1 и в конце камеры смешения 9 может быть предусмотрен конфузор 3 (например, выполненный в виде сопла Лаваля), чтобы повысить скорость аспирируемого потока из камеры смешения 9 корпуса на входе в трубопроводы системы аспирации.

Пылегазовой затвор также включает в себя средство для направления пылегазовой смеси в корпус 1, которое включает в себя: узел направленной подачи сжатого воздуха в зону обработки со стороны периферийной области зоны обработки и элемент 7 для направления потока пылегазовой смеси, имеющий нижнюю поверхность, располагаемую вокруг зоны обработки и являющуюся обтекаемой для потока пылегазовой смеси.

Указанный узел направленной подачи сжатого воздуха в зону обработки включает в себя соединяемое с источником сжатого воздуха отверстие 5, в которое сжатый воздух подается в одном примере под давлением в 5-6 атм, а также включает в себя направленное под острым углом к зоне обработки сопло 8 переменного сечения, через которое сжатый воздух направляется в зону обработки. Сопло 8 переменного сечения может представлять собой или кольцевое сопло, или множество сопел, выполненных в корпусе 1 таким образом, чтобы они располагались равномерно по периметру с возможностью подачи сжатого воздуха со стороны периферийной области зоны обработки. При этом подаваемый из сопла/сопел 8 поток сжатого воздуха является эжектирующим для воздуха, поступающего через зазор 10 между поверхностью стекла и нижним краем корпуса затвора.

Элемент 7 для направления потока пылегазовой смеси также может иметь различное выполнение при условии обеспечения направления пылегазовой смеси из зоны обработки в корпус 1, точнее - в смесительную камеру 9 корпуса. При этом в предложенном устройстве реализованы инженерные решения, основанные на физических законах аэродинамики и истечения газов, в частности на законе Бернулли и эффекте Коанда. Так, при выполнении обтекаемой формы в нижней поверхности данного элемента обеспечивается не только беспрепятственное направление потока пылегазовой смеси, но также его отклонение и прилипание к поверхности элемента 7 за счет эффекта Коанда. Кроме того, направленный по обтекаемой поверхности элемента 7 поток пылегазовой смеси также является эжектирующим для окружающего воздуха, находящегося снаружи кромки листового материала. Таким образом, с использованием указанного элемента 7 с обтекаемой нижней поверхностью осуществляется пылегазоудаление посредством двухступенчатой эжекционной схемы. Кроме того, в случае выполнения обработки на краю листового материала, где сопло 8 уже не может обеспечить направление пылегазовой смеси, по-прежнему исключается ее попадание в окружающее пространство.

В варианте выполнения, показанном на Фиг. 1, элемент 7 для направления потока пылегазовой смеси выполнен за одно целое с конфузором 3, который установлен во внутреннем проходе корпуса 1 посредством резьбового соединения. Между внешней аспирацианной рубашкой 4 и основной частью 2 корпуса может быть образован дополнительный канал для подачи сжатого воздуха в пространство, образованное между направленной от зоны обработки сужающейся наружной поверхностью конфузора и внутренней поверхностью основной части корпуса.

Предпочтительно, нижняя обтекаемая поверхность элемента 7 для направления потока пылегазовой смеси имеет аэродинамический профиль, передняя точка которого направлена в зону обработки и хорда которого направлена под заданным углом к зоне обработки. Высота расположения нижней обтекаемой поверхности над обрабатываемой поверхностью выбирается из условия, чтобы происходило указанное выше обтекание исходящего из зоны обработки потока пылегазовой смеси вокруг нижней поверхности с прилипанием этого потока к нижней поверхности элемента 7 за счет эффекта Коанда.

При этом в одном варианте выполнения элемент 7 для направления потока пылегазовой смеси предпочтительно может быть подвешен на пружинах 24 (см. Фиг. 3) с возможностью самоустанавливаться на заданном расстоянии от обрабатываемой поверхности за счет возникающей в аэродинамическом профиле подъемной силы при взаимодействии с потоком 25 пылегазовой смеси. В одном варианте выполнения указанный элемент 7 может быть выполнен в виде кольцевого аэродинамического крыла, имеющего обе поверхности с аэродинамическим профилем. При этом угол наклона средней линии профиля к обрабатываемой поверхности или к горизонтали может составлять приблизительно от 6° до 60°, например 20°, а длина профиля в горизонтальной проекции может составлять приблизительно 13,5 мм при диаметре внутреннего прохода пылегазового затвора, составляющем 44 мм.

На Фиг. 2 схематически показан пример устройства для газодинамического напыления, которое позволяет наносить токоведущие шины 12 в заданном месте на поверхности низкоэмиссионного стекла 11 и в котором преимущественно предполагается использование предложенного пылегазового затвора. Устройство содержит напылитель 13, два питателя 14 (A, B) с порошками 15, соединенные с напылителем 13 по питающим трубопроводам 16, на которых установлены пневмоклапаны 17, 18. Напылитель 13 включает в себя нагреватель воздуха 19, сопло Лаваля 20 и выходное сопло 21 переменного сечения, которое предпочтительно располагается на высоте 10-18 мм над обрабатываемой поверхностью. С помощью тройника 22 каждый из питателей 14 трубопроводами 16 попеременно соединяется с выходным соплом 21.

Предложенный пылегазовый затвор 8 устанавливается на выходное сопло 21 и располагается над зоной обработки или, в данном случае, над зоной нанесения токоведущих шин 12 на поверхность низкоэмиссионного стекла 11 предпочтительно на высоте 1,0-1,5 мм от этой поверхности и соединен со шлангом 23 системы аспирации.

Следует отметить, что при использовании газопылевого затвора согласно изобретению в устройстве для газодинамического напыления эжектирующей струей является сама струя напыляемого порошка. Причем выходящая по оси затвора звуковая (или сверхзвуковая) струя газа или мелкодисперсного газового потока, помимо выполняемых технологических функций (напыления порошка, продувки канала реза), в свою очередь является эжектирующей для удаления (аспирации) продуктов горения или неприлипшего мелкодисперсного порошка из зоны обработки в центральную аспирационную систему при взаимодействии с газодинамическим крылом, расположенным особым образом относительно угла разлета (R) отраженной струи. Предусмотрено также, что положение крыла может регулироваться по отношению к каждому конкретному отраженному потоку.

В качестве примера рассматривается работа предложенного пылегазового затвора в составе установки газодинамического напыления "Димет" (модель 423), поставляемой Обнинским центром порошкового напыления.

Сжатый воздух под давлением в 6 атм подается в отверстие 5 и через сопло 8 переменного сечения направляется в зону обработки, откуда он затем поступает в камеру смешения 9. Как отмечалось выше, данный сжатый воздух является эжектирующим для воздуха, поступающего через зазор 10 между поверхностью стекла и нижним краем корпуса затвора.

Причем сечения эжектирующего и эжектируемого воздуха подбираются таким образом, чтобы обеспечить наибольший коэффициент эжекции и тем самым обеспечить большой расход аспирируемого воздуха из зоны обработки, максимально уменьшая концентрацию вредных веществ. Сопло 8 конструктивно выполнено с переменным сечением. При этом оно является "звуковым", так что через него воздух истекает со скоростью меньше скорости звука. Выбор такого сечения сопла обусловлен тем, что затвор имеет ограниченные размеры и для более полного и эффективного перемешивания эжектирующего и эжектируемого воздуха и пылегазовой смеси границы эжектирующего потока должны быть в пределах затвора более "размытыми", что позволяет лучше перемешиваться с эжектируемыми потоками и увеличивает коэффициент эжекции.

Через сверхзвуковое сопло 6 (см. Фиг. 1) пылевоздушная смесь мелкодисперсного порошка, подогретого до 300°С, выпускается из сопла и ударяется о поверхность стекла, при этом только приблизительно 30% ее закрепляется на поверхности. Остальная часть пылегазовой смеси под углом (R) разлета частиц, обтекая аэродинамическое крыло 7 ("прилипая к крылу") согласно эффекту Коанда (Фиг. 4), поступает в смесительную камеру 9. Причем ее дополнительный прижим к крылу, особенно при нахождении сечения затвора частично (до 50%) над краем стекла, осуществляют эжектирующая струя, выходящая через сопло 8, и эжектируемый воздух, поступающий через зазор 10. Создающаяся на торце крыла зона высокого давления создает "запирающий эффект" для порошка, потерявшего энергию и перемещающегося вблизи поверхности стекла (Фиг. 4-6).

При этом в настоящем изобретении эжектирующее сопло 8 наиболее эффективно обеспечивает сепарацию пылегазовой смеси вдали от края стекла (когда 100% сечения затвора располагается над плоскостью обрабатываемой поверхности), когда расход эжектируемого воздуха ограничен и когда эжекционных возможностей сверхзвуковой струи сопла 6 недостаточно вследствие существующего соотношения сечений эжектирующего потока через сверхзвуковое сопло 6 и эжектируемого воздуха через зазор 10 (Фиг. 1, 6), так как при работе установки "Димет" расположение нижнего края сверхзвукового сопла от поверхности стекла должно быть в пределах 10-15 мм. В то же время при нахождении сечения затвора на краю стекла (когда оно неполностью над поверхностью) основной эжектирующей струей, обеспечивающей эффективную сепарацию, является отраженная под воздействием сверхзвукового сопла 6 струя (см. Фиг. 4, 5), обтекающая согласно эффекту Коанда газодинамическое крыло и дополнительно поддавливаемая к нему атмосферным давлением.

Камера смешения 9 (Фиг. 1) предпочтительно выполняется таким образом, чтобы отношение сечения эжектирующего сверхзвукового сопла 6 к ее сечению (коэффициент эжекции a = F1/F2) обеспечивало максимальный объем эжектируемого воздуха (газа, пылевой взвеси и т.д). Конфузор 3 (Фиг. 1) может иметь такое сечение входного и выходного сечений Fвх/Fвых, чтобы повысить скорость аспирируемого потока на входе в шланг 23 системы аспирации и тем самым обеспечить процесс эжекции через внешнюю аспирационную рубашку 4, создающую еще один дополнительный контур аспирации.

Как должно быть понятно специалистами в данной области техники на основании описанного в данном описании изобретения, множество изменений и модификаций могут быть выполнены в вышеописанном и других вариантах осуществления настоящего изобретения, не выходящих за рамки его объема, определенного в приложенной формуле изобретения.

Следовательно, приведенное подробное описание предпочтительного варианта осуществления следует принимать как иллюстративное, а не ограничивающее.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТОКОВЕДУЩЕЙ ШИНЫ НА НИЗКОЭМИССИОННОЙ ПОВЕРХНОСТИ СТЕКЛА | 2014 |

|

RU2588921C2 |

| СПОСОБ ДВИЖЕНИЯ ОЖИВАЛЬНОГО ТЕЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2373484C2 |

| ПЛОСКОЩЕЛЕВОЙ ЭЖЕКТОР | 2016 |

|

RU2666683C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОТДАЧИ ОРУЖИЯ И ЭЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2413154C1 |

| СПОСОБ И УСТРОЙСТВО НАНЕСЕНИЯ МЕТОК ДЛЯ МАРКИРОВКИ ПОВЕРХНОСТИ ГАЗОДИНАМИЧЕСКИМ МЕТОДОМ | 2006 |

|

RU2340705C2 |

| ПРЯМОТОЧНО-ЭЖЕКТОРНЫЙ РАКЕТОНОСИТЕЛЬ | 2001 |

|

RU2181849C1 |

| Многосопловой газовый эжектор | 2020 |

|

RU2750125C1 |

| СПОСОБ ИЗМЕНЕНИЯ АЭРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК ДОЗВУКОВОГО ЛЕТАТЕЛЬНОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2282563C2 |

| ГАЗОДИНАМИЧЕСКИЙ ТРАКТ СВЕРХЗВУКОВОГО ХИМИЧЕСКОГО ЛАЗЕРА С АКТИВНЫМ ДИФФУЗОРОМ | 2015 |

|

RU2609186C2 |

| СПОСОБ ОЧИСТКИ ГАЗОВ И ПЫЛЕУЛАВЛИВАЮЩАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492913C1 |

Изобретение относится к удалению из зоны обработки пылегазовой смеси, образующейся при воздействии обрабатывающего инструмента на обрабатываемый материал, и может использоваться при нанесении токопроводящих шин при производстве электрообогреваемых стекол для авиационной, железнодорожной, судостроительной, бронетранспортной и автомобильной отраслей промышленности. Пылегазовый затвор, устанавливаемый в устройстве для обработки материалов, содержит корпус, выполненный с возможностью расположения в нем обрабатывающего инструмента и соединения с системой аспирации образующейся пылегазовой смеси, а также средство для направления пылегазовой смеси в корпус. Средство для направления пылегазовой смеси включает в себя узел направленной подачи сжатого воздуха в зону обработки со стороны периферийной области зоны обработки и элемент для направления потока пылегазовой смеси, имеющий нижнюю поверхность, располагаемую вокруг зоны обработки и являющуюся обтекаемой для потока пылегазовой смеси. Техническим результатом является повышение эффективности сепарации пылегазовой смеси за счет аспирации мелкодисперсного пылевого облака из порошка и обеспечение процесса напыления в производственных помещениях без использования аспирационных камер. 13 з.п. ф-лы, 6 ил.

1. Пылегазовый затвор, устанавливаемый в устройстве для обработки материалов, содержащий:

корпус, выполненный с возможностью расположения в нем обрабатывающего инструмента и соединения с системой аспирации образующейся пылегазовой смеси, а также

средство для направления пылегазовой смеси в корпус, включающее в себя:

узел направленной подачи сжатого воздуха в зону обработки со стороны периферийной области зоны обработки; и

элемент для направления потока пылегазовой смеси, имеющий нижнюю поверхность, располагаемую вокруг зоны обработки и являющуюся обтекаемой для потока пылегазовой смеси.

2. Затвор по п. 1, в котором нижняя поверхность элемента для направления потока пылегазовой смеси имеет аэродинамический профиль, передняя точка которого направлена в зону обработки и хорда которого направлена под заданным углом к зоне обработки.

3. Затвор по п. 2, в котором элемент для направления потока пылегазовой смеси расположен соосно с обрабатывающим инструментом и подвешен на пружинах с возможностью самоустанавливаться на заданном расстоянии от обрабатываемой поверхности за счет возникающей в нем подъемной силы при взаимодействии потока пылегазовой смеси с аэродинамическим профилем.

4. Затвор по п. 3, в котором элемент для направления потока пылегазовой смеси выполнен в виде аэродинамического крыла, в котором как верхняя, так и нижняя поверхность имеют аэродинамический профиль.

5. Затвор по п. 1, в котором элемент для направления потока пылегазовой смеси установлен с возможностью регулировки по высоте.

6. Затвор по п. 1 или 5, который дополнительно включает конфузор, расположенный внутри корпуса над камерой смешения, образованной в нижней части корпуса.

7. Затвор по любому из пп. 1-5, в котором элемент для направления потока пылегазовой смеси выполнен кольцеобразным.

8. Затвор по п. 1, в котором корпус состоит по меньшей мере из двух частей: основной части и установленной снаружи нее дополнительной части, которые выполнены с возможностью регулировки положения основной части.

9. Затвор по п. 8, в котором узел направленной подачи сжатого воздуха в зону обработки со стороны периферийной области зоны обработки содержит кольцеобразное сопло или множество периферийных сопел, образованных между основной частью и дополнительной частью корпуса.

10. Затвор по п. 9, в котором указанное кольцеобразное сопло или указанное множество периферийных сопел имеют переменное сечение.

11. Затвор по п. 8, в котором дополнительная часть корпуса представляет собой внешнюю аспирационную рубашку, при этом между аспирационной рубашкой и основной частью корпуса образован канал для подачи сжатого воздуха в пространство, образованное между наружной поверхностью конфузора и внутренней поверхностью корпуса.

12. Затвор по п. 6, в котором конфузор представляет собой сопло Лаваля.

13. Затвор по п. 6, в котором конфузор выполнен в виде отдельной детали, закрепленной внутри корпуса с возможностью регулировки ее положения.

14. Затвор по п. 6, в котором конфузор выполнен за одно целое с элементом для направления потока пылегазовой смеси.

Авторы

Даты

2016-02-10—Публикация

2014-09-25—Подача