Изобретение относится к способу лазерной резки хрупких прозрачных неметаллических материалов, например стекла, сфокусированным лазерным излучением и может быть использовано в стекольной, авиационной, автомобильной и других отраслях промышленности.

Известен способ лазерной резки стекла лучом неодимового (YAG) лазера [1], излучение которого слабо поглощается в силикатном стекле. При этом под разрезаемым материалом расположен медный отражатель. В этом случае материал разделяют с высокой точностью без дополнительной ломки и с хорошим качеством края, плоскость которого перпендикулярна плоскости стекла.

Однако резку материала можно осуществлять только в том случае, если перемещается разрезаемый материал, что накладывает существенные ограничения на размеры разрезаемого материала и вследствие этого - на ограничение скорости резки.

Недостатком этого способа является также то, что кромка стекла после резки требует дополнительной операции притупления. Кроме того, обработка кромки для изделий трехмерной конфигурации (3D) этим способом чрезвычайно сложна.

Известен способ лазерного притупления кромок стекла методом оплавления их лазерным лучом, направляемым на кромку, при относительном перемещении стекла и лазерного пучка [2].

Недостатком данного способа является неравномерное охлаждение края стекла, приводящее к возникновению термических напряжений, которые необходимо снимать методом температурного отжига.

Кроме того, на плоскости стекла вблизи торца образуются «наплывы», которые увеличивают толщину торца, что в ряде случаев недопустимо.

Существует также способ снятия кромок стекла методом лазерного управляемого термораскалывания (ЛУТ) [3]. При этом на кромку направляют движущийся относительно стекла сфокусированный пучок СО2 лазера. В данном случае не требуется температурный отжиг, так как после ЛУТ нет существенных напряжений в стекле.

Однако достаточно жесткие требования к точной фокусировке лазерного излучения на кромку стекла создают большие технические трудности.

При этом способе часто происходит отламывание стружки и прекращение процесса притупления кромок, и, кроме того, технология лазерной обработки кромок для изделий трехмерной конфигурации (3D) этим способом сопряжена с большими техническими трудностями.

Наиболее близким к заявленному является способ резки прозрачных хрупких неметаллических материалов, например стекла [4]. Резку производят сфокусированным лазерным лучом при многократном его прохождении через разделяемый материал за счет использования двух расположенных с противоположных сторон сферических зеркал, которые соединяют друг с другом через диэлектрический материал в единую систему посредством использования магнита или электромагнита. Расстояние между фокусами зеркал изменяют в зависимости от толщины разделяемого материала путем перемещения нижнего зеркала.

Это изобретение позволяет во всем диапазоне толщин разрезаемого материала, например стекла толщиной 0,1-30 мм, получать высокие точности реза до 50 мкм, высокое качество (до 12 класса чистоты) разделяемых поверхностей на всех участках разрезаемого материала, как в массиве, так и на его краях.

Однако торцы при этом способе резки имеют плоскую поверхность и недостаточно притупленные грани, требующие дополнительной обработки кромок.

Этот способ пригоден только для резки плоских стекол и требует сложного электрооборудования.

Кроме этого конструкция устройства имеет сложную конфигурацию, необходимую для сохранения точной юстировки зеркал при перемещении режущей головки.

Целью предлагаемого изобретения является:

- получение в процессе лазерной резки стекла с торцами, имеющими в сечении полукруглую и/или ступенчатую форму и не имеющими острых граней, не требующего фацетирования;

- упрощение конструкции узла резки.

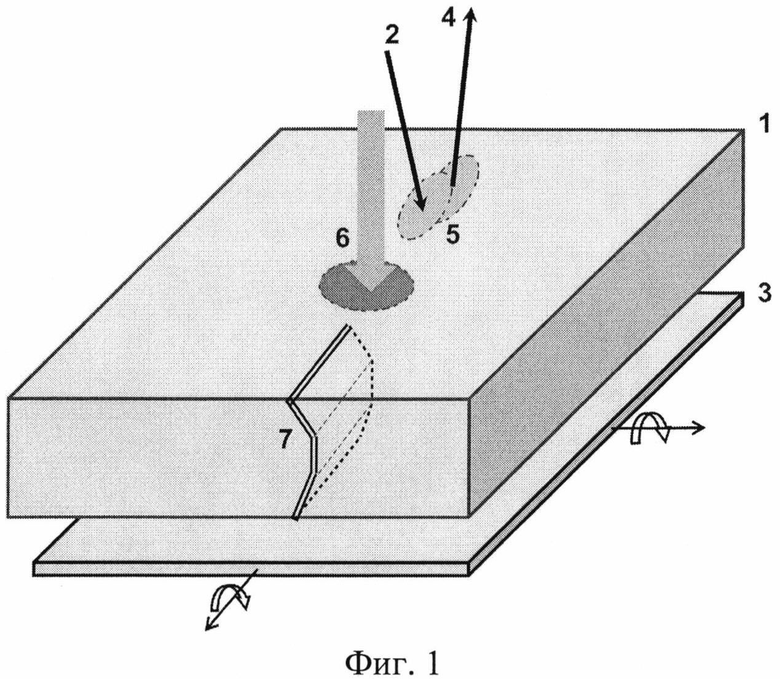

Предлагаемый способ заключается в следующем (фиг. 1).

Стекло (1) разделяют методом ЛУТ с использованием слабо поглощающегося в материале лазерного излучения (2). На подобранном (регулируемом) расстоянии под стеклом располагают плоское зеркало (3), которое отражает частично прошедший через стекло луч обратно в зону резки под некоторым (регулируемым) углом по отношению к направлению падающего излучения.

При этом в зоне резки в результате наложения двух пучков (прямого и отраженного), а также отвода тепла из зоны повышенной температуры за счет теплопроводности стекла, естественного теплообмена с окружающим воздухом и принудительного охлаждения хладагентом (6) возникает неравномерный по объему разогрев материала.

Размеры и конфигурацию зоны нагрева формируют путем регулирования угла падения прямого луча на разделяемое стекло, а также угла падения на стекло луча, отраженного от зеркала, которое может быть выполнено из любого хорошо отражающего излучение лазера металла.

Необходимый профиль торца разделяемого стекла обычно представляет собой ломаную линию (7).

Тип профиля торца изделия (выпуклый или вогнутый) определяется асимметрией расположения зон нагрева и зон принудительного охлаждения относительно линии реза.

При этом выпуклый торец пластины не имеет острых кромок, требующих дополнительной операции фацетирования.

Управление процессом резки (фиг. 2) при перемещении луча лазера (А) вдоль линии резки (С) осуществляют при помощи изменения угла между падающим лучом лазера (А) и нормалью (N) к точке падения луча на поверхность стекла (G), а также за счет наклона плоскости падения луча F на определенный угол по оси (С), как показано на фиг. 2 (плоскость F'), одновременно управляя направлением распространения отраженного луча (В) путем поворота зеркала (М) в двух плоскостях.

Пример 1

Плоское силикатное стекло толщиной 6 мм подвергают воздействию излучения иттербиевого непрерывного волоконного лазера с длиной волны 1,07 мкм и гауссовым распределением интенсивности в пучке. Лазерный луч направляют на стекло под углом 5° к нормали поверхности стекла в плоскости падения (продольный угол) и, кроме того, был поворачивают на 2° относительно нормали вокруг оси, совпадающей по направлению с линией реза (поперечный угол). Ниже стекла, на расстоянии 3 мм, помещают латунную пластину, играющую роль зеркала. Диаметр круглого пятна, падающего на стекло луча, составляет 4 мм, скорость движения луча - 10 мм/сек, мощность излучения - 130 Вт. Хладагент (воздушный поток) подают на расстоянии 5 мм вслед за лазерным пятном.

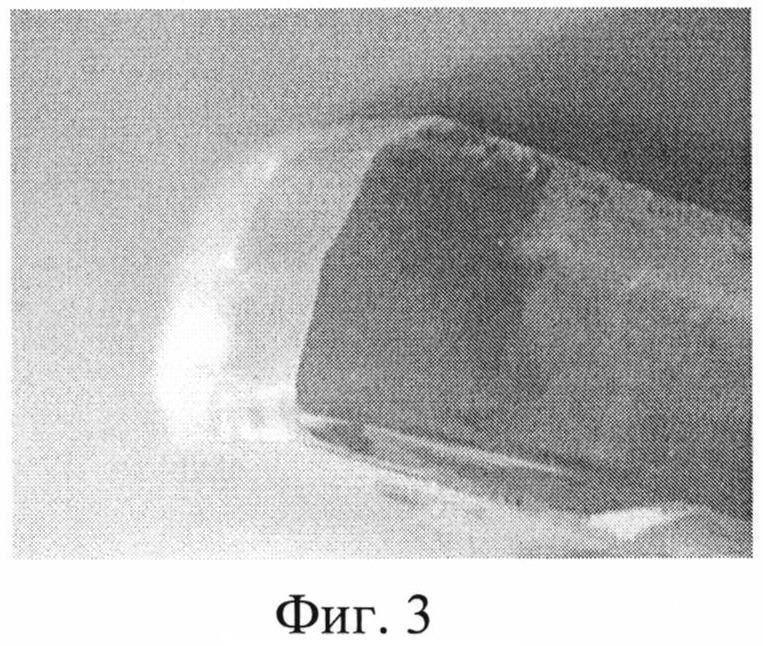

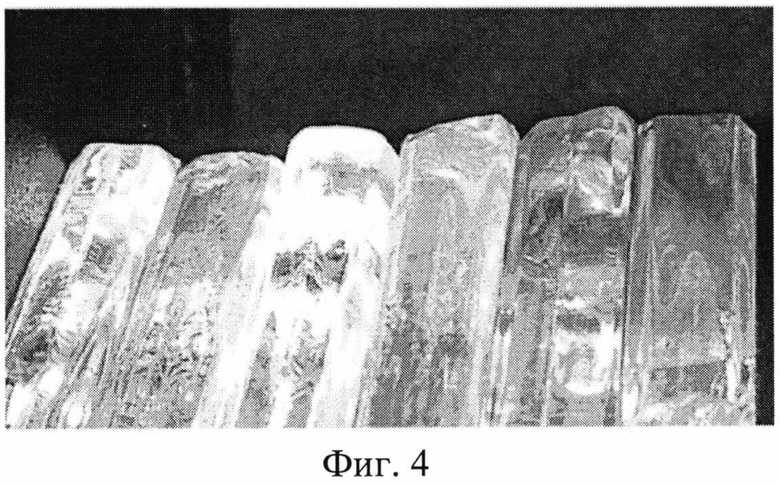

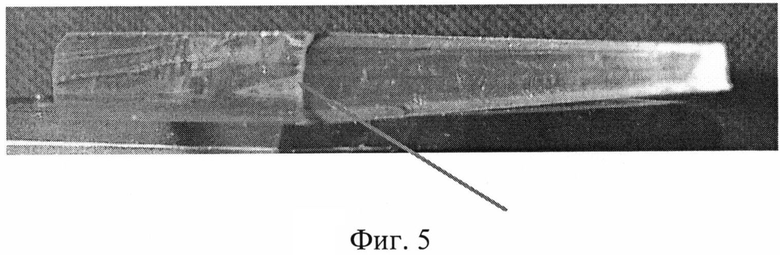

В процессе лазерной резки стекло разделяют на две части, одна из которых имеет выпуклую форму торца без острых кромок (фиг. 3, 4), а другая соответственно вогнутую (фиг. 5, 6). Число плоскостей на выпуклом торце в различных условиях эксперимента получается равным от 1 до 5. Процесс резки происходит без потери материала.

Прочность на поперечный изгиб образцов стекол, вырезанных таким способом (σ=9,8 кгс/мм2), оказывается почти в два раза выше, чем у образцов, вырезанных стеклорезом (σ=5,3 кгс/мм2).

Пример 2. Процесс проводят по примеру 1, за исключением того, что падающий на стекло лазерный луч направляют под углом к нормали к поверхности стекла в плоскости падения луча (продольный угол) под углом 15°, а поперечный угол составляет 2 градуса. В этом случае кромка со стороны падающего луча получается небольшой (0,5 мм), а с тыльной стороны кромка образуется только слегка притупленной, как это обычно бывает при лазерной резке стекла методом лазерного управляемого термораскалывания.

Пример 3. Процесс проводят по примеру 1, за исключением того, что луч падает на стекло и отражается зеркалом перпендикулярно. При этом в центре выпуклого торца образуется небольшая ложбинка, а фаски с обеих сторон достигают приемлемой величины ~1,5 мм.

Пример 4. Процесс проводят по примеру 1. Продольный угол составляет 5 градусов, поперечный - 22 градуса. При этом сверху образца образуется слабая фаска, а снизу она отсутствует, что является отрицательным результатом.

Пример 5. Процесс проводился по примеру 1.

Продольный угол - 22 градуса, поперечный - 2 градуса. В результате сверху образца образуется небольшая фаска, а снизу фаска отсутствует, что также является отрицательным результатом.

Таким образом, предложенное техническое решение обеспечивает лазерное разделение стекла с получением торцов выпуклой формы без острых кромок в едином цикле лазерной резки одним лучом.

Источники информации

1. Патент 10-244386, B23K 26/00, 1998 г., Япония.

2. Патент СВ 2173186, МКИ С03В 21/02, приор. Япония, 03.04.1985.

3. Международный патент WO 03/010103 А1 (06.02.2003). V.S. Kondratenko. «Cattingmethodforbrittlenon-metallicmaterials (two variants)».

4. Евразийский патент №012311, 28.08.2009 г., МПК С03В 33/09. Солинов В.Ф., Чадин B.C., Алиев Т.А., Солинов Е.Ф., Алиев А.К. «Способ лазерной резки хрупких прозрачных неметаллических материалов» (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528287C2 |

| ТЕХНОЛОГИЧЕСКИЙ ОБЪЕКТИВ ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 2012 |

|

RU2504809C2 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2163226C1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК ИЗДЕЛИЙ | 2009 |

|

RU2426700C2 |

| Способ лазерной обработки прозрачного хрупкого материала и устройство его реализующее | 2019 |

|

RU2720791C1 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ИЗДЕЛИЙ ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2667989C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СОЗДАНИЯ СКОСОВ НА КРАЯХ ПЛОСКОГО СТЕКЛА | 2013 |

|

RU2588514C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2494051C1 |

Изобретение относится к способу лазерной резки хрупких прозрачных неметаллических материалов, например стекла, и может быть использовано в стекольной, авиационной, автомобильной и других отраслях промышленности. Сущность изобретения состоит в том, что разделяемый материал подвергается воздействию двух пучков слабопоглощающегося излучения лазера (прямого и отраженного от находящегося под разрезаемым материалом зеркала), которые направляются на обрабатываемый объект под углом 0,5-20°. В результате этого сечение реза методом лазерного управляемого термораскалывания (ЛУТ) представляет собой ломаную линию, вписанную в полуокружность. Таким образом, способ позволяет осуществлять лазерную резку стекла с получением выпуклой или вогнутой формы сечения торца, причем на выпуклом торце отсутствуют острые кромки. 1 з.п. ф-лы, 6 ил., 5 пр.

1. Способ лазерной резки стекла путем его нагрева сфокусированным лучом лазера, плоскость падения которого совпадает с линией резки, отражения части прошедшего через стекло излучения зеркалом, расположенным под разрезаемым стеклом, и направления его обратно в зону действия падающего луча, отличающийся тем, что используют плоское зеркало, угол между падающим на стекло лучом и нормалью в точке падения устанавливают в диапазоне 0,5-20°, а плоскость падения луча наклоняют относительно нормали к поверхности стекла на угол от 0,5 до 20°, причем отраженный луч направляют на нижнюю поверхность стекла под углом от 0 до 20° к нормали в точке падения отраженного луча.

2. Способ по п. 1, отличающийся тем, что зеркало располагают на расстоянии 0,5-200 мм от нижней поверхности стекла.

| Приспособление для поддерживания во время купания детей с туберкулезным поражением костей | 1928 |

|

SU12311A1 |

| СПОСОБ ИНДУЦИРОВАННОГО ЛАЗЕРОМ ТЕРМИЧЕСКОГО РАЗДЕЛЕНИЯ КЕРАМИЧЕСКОГО ИЛИ ИНОГО ХРУПКОГО МАТЕРИАЛА | 2008 |

|

RU2457186C2 |

| СПОСОБ СКРАЙБИРОВАНИЯ ХРУПКОГО МАТЕРИАЛА И УСТРОЙСТВО СКРАЙБИРОВАНИЯ | 2005 |

|

RU2354616C2 |

| WO 2011026074 A1, 03.03.2011 | |||

| СОСТАВ МУЛЬЧИРУЮЩЕГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2012 |

|

RU2476505C1 |

Авторы

Даты

2016-02-10—Публикация

2014-05-13—Подача