Изобретение относится к лазерной обработке различных материалов, в частности, резке листового стекла и/или других прозрачных или полупрозрачных хрупких материалов и может быть использовано в любой отрасли народного хозяйства, где требуется лазерная обработка крупногабаритных изделий сложной формы.

Известна лазерная обработка материалов, в частности, резка неметаллических материалов, преимущественно стекла, под действием термоупругих напряжений, возникающий в результате их нагрева лазерным излучением и образования в материале поверхностной трещины с последующим доламыванием (1).

В патенте указана важность использования при лазерной обработке материалов сечения лазерного пятна на обрабатываемом материале в виде эллипса. Рекомендовано выполнять следующие соотношения: плотность мощности излучения выдерживать в пределах (0,3-20)×106 Втм-2 при одновременном соблюдении равенства a=(0,2-2)h, b=(1-10)h, где a и b - малая и большая оси пятна лазерного пучка соответственно, h - толщина материала.

Такие ограничения на энергетические и геометрические параметры лазерного пучка обеспечивают оптимальные условия образования несквозной разделяющей трещины в материалах с различными теплофизическими свойствами и различной толщины. В этой работе была проведена резка стекла с высокой точностью тонких стекол малого размера (стекла для часов).

Недостатком такой лазерной обработки является невозможность управления формой лазерного пятна в процессе работы и трудность применения для обработки, в частности, резки крупногабаритного толстого стекла сложной конфигурации.

Ближайшим прототипом предлагаемого изобретения является технологический объектив для лазерной обработки (2), содержащий корпус, в котором закреплены линза и отражающий отклоняющий элемент, привод вращения корпуса вокруг оси, параллельной главной оптической оси, и сопловый блок. Отражающий лазерный луч элемент выполнен в виде призмы с рабочей стороной, имеющей кривизну определенного радиуса, призма имеет привод ее перемещения перпендикулярно оси падающего излучения, а также шарнирный механизм и два направляющих ролика, перемещающихся по обоим краям рабочей поверхности призмы.

Недостатком такого объектива является трудность применения для резки крупногабаритных изделий, в частности, толстого стекла сложной конфигурации, а, главное, фокусирующий объектив не управляет формой пятна сфокусированного лазерного луча в процессе работы.

Задачей изобретения является регулирование и управление формой пятна фокусируемого лазерного луча в процессе работы.

Поставленная задача решается тем, что фокусирующий объектив, расположенный на станине в двух подшипниках, состоит из трех линз, первая из которых отрицательная сферическая неподвижная, расширяющая входящий в объектив параллельный пучок лазерного излучения, вторая и третья линзы - положительные цилиндрические со взаимно перпендикулярными образующими, задающие размеры фокусируемого на разрезаемом материале (подложке) овального лазерного пятна независимо друг от друга при условии r<<R1 и R2, где r - радиус сечения падающего на объектив параллельного лазерного пучка, a R1 и R2 - радиусы цилиндрических линз, причем вторая линза регулирует в процессе работы величину одной, большей оси овала, а третья неподвижная линза задает величину меньшей оси овального пятна путем предварительного выставления расстояния от объектива до подложки. Кроме этого, объектив имеет два мини-двигателя, расположенные также на станине: один мини-двигатель обеспечивает пространственное положение большой оси овального лазерного пятна по касательной к контуру вырезаемой детали, а второй мини-двигатель варьирует длину этой оси в процессе обработки путем перемещения второй линзы вдоль оптической оси объектива с целью оптимизации условий лазерного управляемого термораскалывания.

Для оптимизации режима процесса лазерного управляемого термораскалывания необходимо иметь разную форму лазерного пятна на подложке. При этом лазерное пятно должно иметь разные оптимальные параметры для резки по прямой линии и на повороте на углу (по радиусу). По прямой целесообразнее проводить резку вытянутым вдоль линии реза пятном, так как при этом разделяемый материал успевает прогреться на большой длине реза и, поэтому, можно значительно увеличить скорость реза. При резке по радиусу (особенно при малых размерах) при больших размерах пятна прогревается широкая полоса материала при одновременном уменьшении нагрева на линии реза. Это приводит к неоптимальным условиям лазерного управляемого термораскалывания и к прекращению образования трещины. На радиусных участках контура реза целесообразно уменьшать величину большей оси эллипсоидного пятна вплоть до круга.

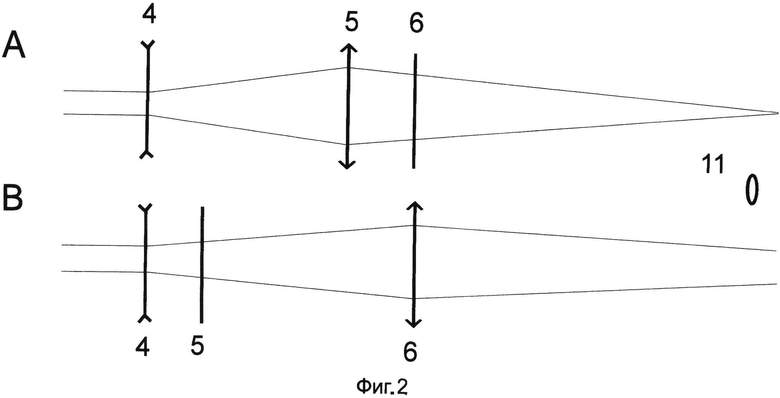

Сущность изобретения поясняется прилагаемыми чертежами, где на фиг.1 представлена конструкция объектива, где 1 - станина, 2 - подшипник, 3а и 3б - мини-двигатели, 4 - отрицательная сферическая линза, 5 - подвижная цилиндрическая линза, 7 - распылитель, 8 - муфта, 9 - шпилька-«ведунок», 10 - корпус объектива.

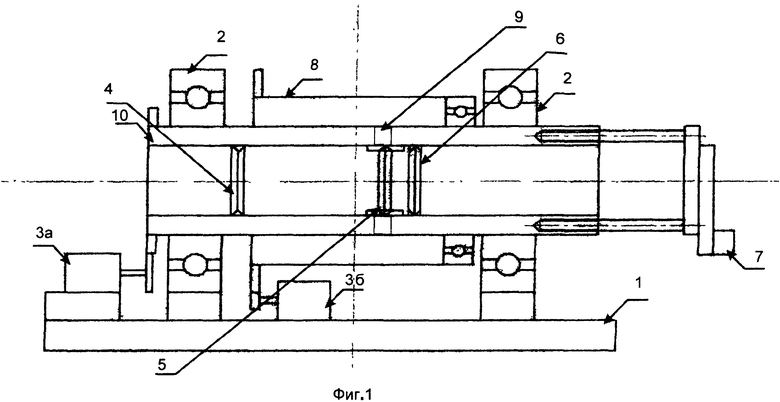

На фиг.2 показана оптическая схема объектива, где A - вид сверху, B - вид сбоку, 4 - сферическая отрицательная линза, 5, 6 - цилиндрические положительные линзы, образующие которых перпендикулярны друг другу, причем линза 5 - подвижная, 11 - форма сфокусированного на подложке лазерного пятна.

На фиг.3 показана форма лазерного пятна на обрабатываемой подложке. Стрелкой показано направление лазерной резки.

Объектив работает следующим образом. На координатный стол помещают подложку, например стеклозаготовку, например, размером 1440 мм × 1240 мм из стекла, например, толщиной 3 мм и закрепляют фиксирующим устройством. Фокусирующий объектив, соединенный с коллимационным устройством волоконного иттербиевого лазера (длина волны излучения лазера 1,07 мкм и мощность 700 ватт) перемещают по контуру реза стекла. При этом луч лазера направляют почти перпендикулярно к поверхности стекла. Одновременно одним мини-двигателем 3а вращают объектив вокруг оптической оси, тем самым направляя большую ось пятна лазерного луча по касательной к линии контура резки, а вторым мини-двигателем 3б перемещают вторую линзу 5 вдоль оптической оси объектива, тем самым изменяя длину большей оси овала лазерного пятна при прохождении радиусных участков контура стекла. Лазерный луч проходит через линзы, сначала рассеиваясь на линзе 4, а затем фокусируясь в двух перпендикулярных плоскостях на линзах 5 и 6. В результате на расстоянии 11 см от выходной линзы 6 формируется овальное пятно с величиной большей оси эллипса 18 мм (положение А, фиг.2) и 8 мм (положение В, фиг.2). Размер второй меньшей оси эллипса задается перед началом работы выставлением расстояния от линзы 6 до подложки и не изменяется в процессе работы. В результате была вырезана стеклозаготовка размером 1400×1200 мм с радиусными углами.

Предлагаемый объектив позволяет обеспечивать управление формой лазерного пятна в процессе работы, что обеспечивает устойчивое образование трещины в стекле.

Источники информации

1. Патент RU №2024441, CО3B 33/02, 1994 г.

2. Патент RU №2049632, B23K 26/06, 1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528287C2 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ ИЗДЕЛИЙ ИЗ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2667989C1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ СТЕКЛА | 2014 |

|

RU2574634C2 |

| СПОСОБ ЛАЗЕРНОГО УПРАВЛЯЕМОГО ТЕРМОРАСКАЛЫВАНИЯ САПФИРОВЫХ ПЛАСТИН | 2015 |

|

RU2582181C1 |

| СПОСОБ ПРИТУПЛЕНИЯ ОСТРЫХ КРОМОК СТЕКЛОИЗДЕЛИЙ | 2013 |

|

RU2543222C1 |

| СПОСОБ ОБРАБОТКИ ПОЛЫХ СТЕКЛОИЗДЕЛИЙ И ЛАЗЕРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2719862C1 |

| Устройство фокусировки для лазерной обработки | 2020 |

|

RU2760443C1 |

| Устройство для лазерной обработки материалов | 1990 |

|

SU1738559A1 |

| Способ и устройство для лазерной резки материалов | 2016 |

|

RU2634338C1 |

| ЛАЗЕРНАЯ СИСТЕМА ЗАСВЕТКИ И ЦЕЛЕУКАЗАНИЯ | 2005 |

|

RU2327943C2 |

Изобретение может быть использовано, в частности, при резке листового стекла и/или других прозрачных или полупрозрачных хрупких материалов и при лазерной обработке крупногабаритных изделий сложной формы. Объектив содержит корпус, привод вращения корпуса вокруг оси, объектив, расположенный на станине в двух подшипниках, и три линзы, первая из которых отрицательная сферическая неподвижная, расширяющая входящий в объектив параллельный пучок лазерного излучения, вторая и третья линзы положительные цилиндрические со взаимно перпендикулярными образующими, задающие размеры фокусируемого на подложке овального лазерного пятна независимо друг от друга. Вторая линза регулирует в процессе работы величину одной, большей оси овала, а третья неподвижная линза задает величину меньшей оси овального пятна путем предварительного выставления расстояния от объектива до подложки. Объектив имеет два мини-двигателя, один мини-двигатель обеспечивает пространственное положение большой оси овального лазерного пятна по касательной к контуру вырезаемой детали, а второй мини-двигатель варьирует длину этой оси в процессе обработки путем перемещения второй линзы вдоль оптической оси объектива. Технический результат - регулирование и управление формой пятна фокусируемого лазерного луча в процессе работы. 3 ил.

Технологический объектив для лазерной обработки, содержащий корпус, привод вращения корпуса вокруг оси, отличающийся тем, что объектив, расположенный на станине в двух подшипниках, состоит из трех линз, первая из которых отрицательная сферическая неподвижная, расширяющая входящий в объектив параллельный пучок лазерного излучения, вторая и третья линзы положительные цилиндрические со взаимно перпендикулярными образующими, задающие размеры фокусируемого на подложке овального лазерного пятна независимо друг от друга, причем вторая линза регулирует в процессе работы величину одной, большей оси овала, а третья неподвижная линза задает величину меньшей оси овального пятна путем предварительного выставления расстояния от объектива до подложки, кроме этого объектив имеет два мини-двигателя, один мини-двигатель обеспечивает пространственное положение большой оси овального лазерного пятна по касательной к контуру вырезаемой детали, а второй мини-двигатель варьирует длину этой оси в процессе обработки путем перемещения второй линзы вдоль оптической оси объектива.

| ТЕХНОЛОГИЧЕСКИЙ ОБЪЕКТИВ ДЛЯ ЛАЗЕРНОЙ ОБРАБОТКИ | 1992 |

|

RU2049632C1 |

| ПОРТАТИВНОЕ ЛАЗЕРНОЕ ЗАЩИТНОЕ УСТРОЙСТВО | 2001 |

|

RU2197010C1 |

| US 7167321 B1, 23.01.2007 | |||

| WO 1990001392 A, 22.02.1990 | |||

| JP 0060178769 A, 12.09.1985. | |||

Авторы

Даты

2014-01-20—Публикация

2012-03-26—Подача