Изобретение относится к изготовлению искусственных плавленых слюдяных материалов, в частности к технологии каменного литья и составам исходной шихты, и может быть использовано при синтезе новых видов каменного литья в области металлургической, горно-обогатительной, огнеупорной и строительной промышленности.

Минерал фторфлогопит [KMg3(AlSi3O10)F2] является синтетическим аналогом природной слюды - флогопита, в котором анионы гидроксила (ОН)- замещаются ионами фтора (F)-, имеющими с гидроксилом одинаковый заряд. Материал фторфлогопит изготавливают с помощью каменолитейной технологии слюдокристаллических материалов и изделий на его основе. Технология получения фторфлогопитового каменного литья базируется на температурном синтезе из оксифторидного расплава, включающего оксиды калия, магния, кремния, алюминия и др., а также ионы фтора. При охлаждении и затвердевании оксифторидного расплава протекают процессы кристаллизации литой структуры материала, соответствующие законам формирования структуры литейных сплавов (а именно зональность строения, образование усадочных раковин и пористости). Фторфлогопит обладает прочностными, жаростойкими, эрозионно- и коррозионно-стойкими свойствами, благодаря чему его используют в металлургическом, теплотехническом, высокоточном оборудовании.

В настоящее время известен ряд патентных работ по разработке шихты для расплавов каменного литья по получению слюдяных, каменных, стеклокристаллических, силикатных материалов.

Известны патенты SU 592762, МПК С03В 1/00, опубл. 15.02.1978, RU 2058944, МПК С03В 1/00, опубл. 27.04.1996, RU 2131853, МПК С03С 10/06, опубл. 20.06.1999, RU 2152363, МПК С03С 1/00, С03С 1/02, опубл. 10.07.2000, RU 2281924, МПК С03С 10/00, С03В 19/06, опубл. 20.08.2006. Изобретения относятся к области разработки составов смесей и шихт, используемых для производства искусственно плавленым способом стеклянных, силикатных, керамических, фторслюдяных материалов, направленных на снижение температуры плавления исходного компонента. Недостатками данных разработок является: использование дорогостоящего кремнефтористого калия и применение поташа (реакция взаимодействия которого с компонентами смеси приводит к образованию выбросов углекислого газа).

Также известен патент RU 2130435, МПК С03С 10/00, С04В 35/653, опубл. 20.05.1999. Изобретение относится к изменению технологии выливки и кристаллизации каменно-литейного расплава, экономический эффект изобретения рассматривается в увеличении количества годного по литью. Недостатком данного изобретения является узконаправленность экономического эффекта, так как себестоимость исходного сырья остается высокой, а используемые при производстве технологическая цепочка и оборудование требует высоких энергозатрат.

Известно авторское свидетельство СССР 787381, МПК С03С 3/22, опубл. 15.12.1980 и авторское свидетельство СССР 992446, МПК С03С 3/22, опубл. 30.01.1983. Изобретения относятся к области каменного литья из осадочных горных пород и технического сырья для изготовления литого слюдокристаллического материала. Изобретения направлены на получение материала фторфлогопит с мелкокристаллическим однородным строением с повышенной прочностью. В качестве предлагаемого усовершенствования используется подход изменения кристаллизационных свойств расплава путем внесения в состав исходной шихты добавки карбида кремния в диапазоне 3-7% мас. Недостатком данных изобретений является вероятность образования локальных концентраций карбида кремния при подготовке смеси. А также вероятное частичное горение центров кристаллизации при плавке и выливке расплава. Вопрос энергоемкости процесса остается открытым.

Известен патент SU 649669, МПК С03С, опубл. 28.02.1979. Изобретение относится к изготовлению каменного литья, в частности к составам на основе осадочных пород и технических сырьевых материалов, и может быть использовано в камнелитейном производстве. Патент направлен на увеличение коррозионной стойкости изделий из материала калиевый фторфлогопит путем увеличения содержания фторидной составляющей.

Известен патент РФ 2462415, МПК С03С 10/16, С01В 33/42, опубл. 27.09.2012. Изобретение базируется на попытке снижения себестоимости изделия и снижения выбросов углекислого газа за счет замены компонента исходной смеси поташ на едкий калий.

Известна технология выплавки каменного литья (Сборник научных трудов и статей «Проблемы каменного литья», Малявин А.Г. Технологические режимы изготовления фасонных отливок из фторсиликатных расплавов, Киев, Наукова думка, 1975, вып. 342 3).

Недостатками данных технических решений являются высокая трудоемкость и энергоемкость стадии подготовки шихтового сырья (дробление, сушка, комкование), а также энергоемкий процесс плавления.

Известен патент РФ 2410349, МПК С04В 28/30, С04В 35/66, опубл. 27.01.2011, в котором предложено изменить фракционный состав исходной шихты и заменить один из исходных компонентов с целью увеличения температурного коридора эксплуатации изделий. Способ получения плавленолитого калиевого фторфлогопита включает подготовку шихты путем смешения слюдосодержащего и фторсодержащего компонентов, плавление полученной шихты, заливку расплава в форму, выдержку, извлечение отливки из формы и охлаждение.

По технической сущности, по количеству сходных существенных признаков известный патент выбран в качестве ближайшего аналога (прототипа). В известном патенте, так же как в предлагаемом решении, рассматривается возможность комбинирования исходной шихты. Недостатком данного изобретения является низкая коррозионно- и эрозионно-стойкость получаемого фторфлогопита, а также высокая себестоимость изделия.

Задачей настоящего изобретения является снижение себестоимости производства за счет уменьшения количества производственных стадий и энергозатрат, упрощения аппаратурного оформления, снижения рисков кристаллизационной стадии.

Техническим результатом изобретения является увеличение химической чистоты калиевого фторфлогопита, увеличение коррозионной и эрозионной стойкости материала, увеличение точности выхода продукта по химическому составу.

Технический результат достигается тем, что в способе получения плавленолитого калиевого фторфлогопита, включающем подготовку шихты путем смешения слюдосодержащего и фторсодержащего компонентов, плавление полученной шихты, заливку расплава в форму, выдержку, извлечение отливки из формы и охлаждение, используют в качестве слюдосодержащего компонента вермикулит - 60-90 мас. %, в качестве фторсодержащего компонента - калиевый криолит 10-40 мас. %, причем плавление шихты проводят при последовательном ступенчатом нагреве шихты, а подготовку шихты осуществляют послойной укладкой компонентов, верхний слой шихты при этом состоит из смеси компонентов, кроме того, заливку расплава осуществляют в предварительно нагретую форму.

Способ дополняют частные отличительные признаки, способствующие достижению технического результата.

На подготовку шихты могут направлять вермикулит в виде вспученных гранул 0,7-8 мм, а калиевый криолит - в виде чешуйчатых пластин 1-3 мм (или в измельченном виде с размером частиц не более 1 мм).

Нагрев шихты могут проводить ступенчато: первая ступень до 110°C, вторая ступень до 600°C, третья ступень 1150-1250°C.

Расплав могут заливать в нагретую форму не менее 800°C.

Плавление шихты проводят при температуре 1250°C.

Патентуемый способ камнелитейного производства позволяет получать материал калиевый фторфлогопит с требуемой чистотой материала по содержанию основного компонента фторфлогопит (KMg3(Si3Al)O10F2) до 99,9%. Простота компоновки по исходному сырью и рабочий диапазон температур позволяют контролировать содержание в готовом изделии основного компонента фторфлогопит KMg3(Si3Al)O10F2 в диапазоне от 75 до 99% с точностью до 0,1%.

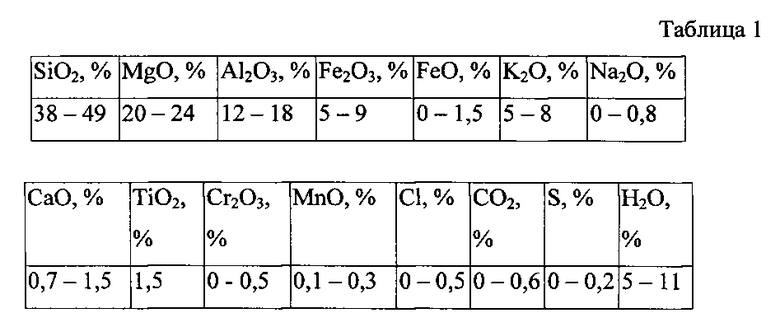

В качестве исходной шихты для камнелитейного производства используется двухкомпонентная смесь, каждый компонент смеси готовится отдельно друг от друга, но при этом является повсеместно распространенным и экономически выгодным. В табл. 1 приведено содержание химических элементов в первом компоненте. Первый компонент (А) смеси вермикулит ((Mg+2, Fe+2, Fe+3)3 [(AlSi)4O10]·(OH)2·4H2O) используется при следующем соотношении элементов, мас. %:

В табл. 2 приведено содержание химических элементов во втором компоненте. Вторым компонентом (В) смеси является калиевый криолит (KAlF4) содержание основного вещества (F+Al+K) не менее 98-99%, соотношение элементов следующее, мас. %:

Сырье компонента A используется в виде вспученных гранул фракционного состава 0,7-8 мм. Сырье компонента B используется в виде чешуйчатых пластин размером в диапазоне от 1 до 5 мм или в измельченном виде с размером частиц не более 1 мм.

Основной кристаллической фазой литья данного состава является калиевый фторфлогопит, который является коррозионно- и эрозионно-стойким материалом к разрушающему воздействию парогазовой фазы и расплавов солей, а также обладает высокой термической устойчивостью в условиях частой и резкой смены температур. При смешивании двухкомпонентной смеси компонент смеси - (A) может использоваться в диапазоне от 60 до 90%, а компонент смеси - (B) может использоваться в диапазоне от 10 до 40%. Таким образом, комбинирование компонентов смеси (A) и (B) осуществляется в следующем соотношении:

где A - вермикулит, B - калиевый криолит.

Соотношение компонентов A и B в исходной шихте определяет физико-химические свойства получаемого материала (прочность, пластичность, пористость, электропроводность и др.). Например, уменьшение компоненты (B) в заявляемых пределах, увеличивает химическую чистоту материала по основному компоненту KMg3(Si3Al)O10F2 и увеличивает температуру плавления смеси, определяет химическую чистоту калиевого фторфлогопита и соответственно химическую стойкость.

В заявляемом техническом решении, в отличие от прототипа, предлагается кардинальное изменение сырьевой составляющей в компонентах исходной смеси, по отношению к существующим и запатентованным технологиям производства изделий из материала фторфлогопит.

Процесс подготовки исходной шихты заключается только в стадии взвешивания компонентов согласно выбранному пропорциональному соотношению компонентов и требованиям к параметрам эксплуатации изделия.

После взвешивания компонентов шихты осуществляется затарка шахты печи. Укладку шихты в камеру печи осуществляют послойно: А-В-А-В-А и т.д., количество слоев определяется объемом, высотой шахты и массой плавки, толщина одного слоя (компонента A) не должна превышать 12 см, а толщина слоя (компонента B) не должна превышать 6 см. В любом из вариантов верхний слой состоит из смеси компонента A и B, в соотношении соответствующего соотношению плавки, при этом толщина верхнего слоя должна соответствовать 1/10 от общей высоты засыпки смеси. Выполнение верхнего слоя наплавляемой шихты из смеси компонентов A и B позволяет обеспечить их высокую скорость растворения и взаимодействия, что обеспечивает герметичность зеркала наплавляемой шихты, тем самым обеспечивается теплоизоляция, минимизируется испарение фторидной составляющей и ограничивается взаимодействие с окружающей средой. В данном способе возможно использование бракованных изделий предыдущих плавок, литников или прибыли фторфлогопитового литья. Для чего их измельчают в дробилке до фракции 1-3 мм и полученный продукт переплавляют вместе со свежей шихтой, добавляя его в качестве одного нижнего слоя, но не более 10 мас. % по отношению к исходной шихте. Послойная укладка компонентов шихты (A и B) заявляемой концентрации и объеме обеспечивает снижение максимальной температуры плавления процесса и химическую чистоту вещества по исходному компоненту.

Компонент смеси B (калиевый криолит) переходит в жидкую фазу при температуре 600-700°C, плавясь, криолит протекает (стекает) вниз между частицами слоя компонента A. В ходе контакта двух фаз происходит растворение компонента A в компоненте B с протеканием химических реакций, при этом температура плавления образующегося соединения повышается, что приводит к началу кристаллизации. При этом поверхность расплава криолита не открыта, что минимизирует потери по фторкомпоненту. Также разбивка по слоям шихты увеличивает площадь контакта компонентов, соответственно скорость реакции и однородность расплава. В случае изначально высокой концентрации компонента B (40 мас. %) кристаллизационные процессы минимизированы. В ходе наплавки шихты в каждом из слоев протекают процессы плавления компонента B и его взаимодействия с компонентом A, которые обусловлены уменьшением объема шихты. Полное проплавление слоев и образование в расплаве химического соединения фторфлогопит происходит при температуре 1150-1250°C. Чем выше начальная концентрация компонента A, тем ниже температура процесса.

Технология плавления построена на ступенчатом нагреве шихты для удаления влаги из сырья. Скорость и количество ступеней нагрева зависят от площади поверхности засыпки шихты и от высоты насыпного слоя. Зачастую процесс плавления шихты рационально проводить по трехступенчатому режиму нагрева, например для отливки массой 100-150 кг рекомендуется следующий технологический режим (при условии наличия соответствующего аппаратного оформления):

1) первая ступень - нагрев со скоростью 75°C /ч до 110°C;

2) вторая ступень - нагрев со скоростью 110°C /ч до 600°C;

3) третья ступень - нагрев со скоростью 250°C /ч до температуры 1150-1250°C, с последующим наплавлением расплава из шихты.

После расплавления шихты производится выливка расплава в кристаллизационные изложницы, соответствующие требуемым габаритам изделия. Перед разливкой расплава изложницы теплоизолируют по наружному контуру и нагревают до температуры не менее 800°C. Заливку форм производят непрерывной струей расплава, выливку расплава из шихты начинают при стабилизации температуры в диапазоне 1150-1250°C. После разливки верх изложницы теплоизолируют материалом, инертным к расплаву при температуре 900°C, например: силикат кальция, вермикулит, термоизол. Изложницу оставляют до полной кристаллизации, в зависимости от массы расплава длительность кристаллизационного процесса составляет от 24 до 72 часов. При работе с небольшими массами расплава для формирования цельного изделия в процессе кристаллизации необходимо использовать термические камеры (печи) или смеси типа термит.

При проведении расчетов формы необходимо учитывать требования к допускам по поверхности, например для гладких и без пористых поверхностей в форму необходимо закладывать толщину заготовки на проведения работ по механической обработке. Так как поверхность изделия кристаллизуется быстрее сердцевины, на поверхности образуется корковое покрытие, характеризующееся наличием впадин и каверн. При выливке солевого расплава из печи рекомендуется использовать формованные изложницы (песочно-глинистые смеси, высокоглиноземистый бетон, алюмосиликатный бетон) или многоразовые формы (графитовые, металлизированные изделия). Любую из изложниц до ее непосредственного применения необходимо просушить и нагреть до температуры не менее 800°C. При правильно поставленной технологии выливки и кристаллизации достигается равномерная структура материала по всей толщине изделия, но на поверхности изделия все равно будет образовываться корка толщиной 2-4 мм. В случае необходимости наплавки большой массы расплава при наличии печи с маленькой шахтой используется методика предварительной наплавки для уменьшения исходного объема смеси.

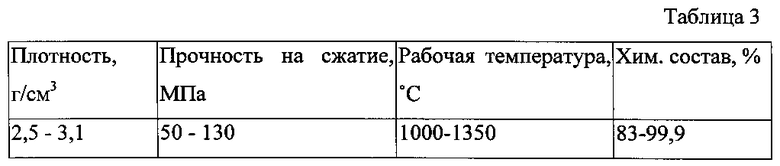

Возможность многопланового производства в условиях одной производственной площадки позволяет получать материал с разными физико-химическими свойствами. Возможно варьирование следующих свойств изделия: прочность на сжатие, термический коэффициент линейного расширения, термостойкость, температуру плавления (табл. 3).

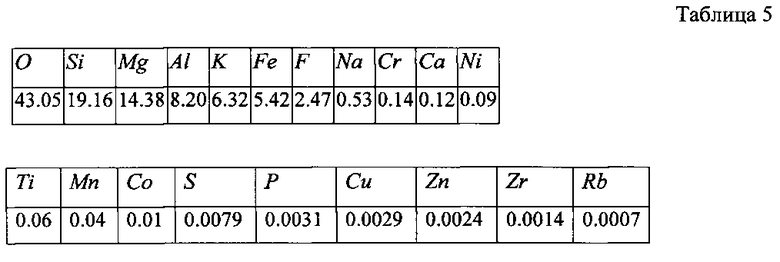

Рентгенофазовый и рентгеноспектральный анализ образцов материала по толщине изделий показали химическое соответствие минеральной фазе калиевый фторфлогопит с отклонением в 0,1% от заданного параметра. Например, в табл. 4 представлен анализ РФА, а в табл. 5 - анализ РСА образца №4 (по чистоте 99.99%) изделий с разным соотношением компонентов A и B в исходной шихте:

Использование заявляемого способа позволяет:

1) Полностью исключить стадию предварительной подготовки компонентов смеси к шихтовке, что исключает из процесса такие энергоемкие операции, как дробление, сушка, комкование, выход годного. Поскольку предлагаемые компоненты смеси являются распространенными в продаже и доступны на рынке в готовом, к применению, состоянии;

2) Уменьшить температуру плавки с 1450-1550°C до диапазона 1150-1250°C и тем самым:

а) упрощается аппаратурное оформление технологического процесса, а именно появляется возможность использовать для плавки дуговые, индукционные печи и печи сопротивления в более доступном ценовом диапазоне;

б) снижаются энергозатраты на термическую стадию процесса;

в) повышается точность химической чистоты изделия за счет:

- снижения потерь с газообразными выбросами сырья при нагреве и плавлении;

- равномерности распределения температур и проплавления шихты;

г) повышается качество изделия и увеличивается выход годного за счет снижения температурного градиента кристаллизации;

3) Повысить химическую чистоту изделия по основному компоненту и обеспечить низкую поверхностную пористость (≈0,15%), что в совокупности обеспечивают высокую эрозионную и коррозионную стойкость материала;

4) Использовать для производства сырье промышленной доступности и с низкой стоимостью;

5) Снизить риски появления неоднородности, пустот в теле изделия на стадии кристаллизации, ввиду уменьшения величины температурного градиента на стадии расплав - кристаллизация.

6) Достигнуть разнообразных направлений использования изделий из получаемого материала ввиду простоты перенастройки процесса на изменение свойств отливаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРФЛОГОПИТА | 2021 |

|

RU2764842C1 |

| СЛЮДОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ ФТОРФЛОГОПИТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2014 |

|

RU2559964C1 |

| Каменное литье | 1981 |

|

SU992446A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| ПРЕСС-ФОРМА ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ | 1970 |

|

SU264901A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ЛИТОГО СЛЮДОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2761516C1 |

| Каменное литье | 1988 |

|

SU1578108A1 |

| УКРЫТИЕ ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2014 |

|

RU2582421C1 |

| Способ защиты отливок от обезуглероживания | 1976 |

|

SU713651A1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫПЛАВКИ СЛЮДЫ | 2014 |

|

RU2564350C1 |

Изобретение относится к изготовлению искусственных плавленых слюдяных материалов. Технический результат изобретения заключается в увеличении химической чистоты фторфлогопита, коррозионной и эрозионной стойкости материала. Способ получения плавленолитого калиевого фторфлогопита включает подготовку шихты путем смешения слюдосодержащего компонента - вермикулита в количестве 60-90 мас.% - и фторсодержащего компонента - калиевого криолита в количестве 10-40 мас.%, плавление полученной шихты, заливку расплава в форму, выдержку, извлечение отливки из формы и охлаждение. Подготовку шихты осуществляют послойной укладкой компонентов, при этом верхний слой шихты при этом состоит из смеси компонентов. Заливку расплава осуществляют в предварительно нагретую форму. 4 з.п. ф-лы, 5 табл.

1. Способ получения плавленолитого калиевого фторфлогопита, включающий подготовку шихты путем смешения слюдосодержащего и фторсодержащего компонентов, плавление полученной шихты, заливку расплава в форму, выдержку, извлечение отливки из формы и охлаждение, отличающийся тем, что используют в качестве слюдосодержащего компонента вермикулит - 60-90 мас.%, в качестве фторсодержащего компонента - калиевый криолит 10-40 мас.%, причем плавление шихты проводят при последовательном ступенчатом нагреве шихты, а подготовку шихты осуществляют послойной укладкой компонентов, верхний слой шихты при этом состоит из смеси компонентов, кроме того, заливку расплава осуществляют в предварительно нагретую форму.

2. Способ получения по п. 1, отличающийся тем, что на подготовку шихты направляют вермикулит в виде вспученных гранул 0,7-8 мм, а калиевый криолит - в виде чешуйчатых пластин 1-3 мм или измельченных не более 1 мм.

3. Способ получения по п. 1, отличающийся тем, что нагрев шихты проводят ступенчато: первая ступень до 110°C, вторая ступень до 600°C, третья ступень до 1150-1250°C.

4. Способ получения по п. 1, отличающийся тем, что заливку расплава осуществляют в нагретую форму не менее 800°C.

5. Способ получения по п. 1, отличающийся тем, что плавление шихты проводят при температуре 1250°C.

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО МАТЕРИАЛА КОМСИЛИТ СТС ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2009 |

|

RU2410349C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ СЛЮДЫ | 0 |

|

SU220447A1 |

| 0 |

|

SU168261A1 | |

| US 4777151 A1, 11.10.1988 | |||

| CN 102617115 A, 01.08.2012. | |||

Авторы

Даты

2016-02-10—Публикация

2014-12-29—Подача